Professionele plaatwerkverwerking: van grondstof tot eindproduct

Inzicht in professionele plaatwerk vervaardiging

Hebt u zich ooit afgevraagd wat een perfecte automobielchassis onderscheidt van een mislukte garageproject? Het antwoord ligt in professionele plaatwerk vervaardiging — een op precisie gerichte productiediscipline die platte metalen platen omzet in complexe, belastbare onderdelen die in vrijwel elke industrie worden gebruikt.

Professionele plaatwerk vervaardiging is het industriële proces waarbij metalen platen (meestal tussen 0,5 mm en 6 mm dik) worden gesneden, gevormd en geassembleerd tot afgewerkte onderdelen of producten, met behulp van gespecialiseerde apparatuur, gecertificeerde technieken en kwaliteitsbewaakte werkwijzen die voldoen aan specifieke engineeringtoleranties en sectornormen.

In tegenstelling tot doe-het-zelf- of hobbybenaderingen die afhankelijk zijn van basis handgereedschap en benaderende metingen, vereist dit industriele proces geavanceerde machines, opgeleide technici en strikte naleving van internationale specificaties zoals de ISO 2768-tolerantienormen. Het verschil is groter dan u misschien denkt, vooral wanneer structurele integriteit, veiligheidsnaleving en langetermijn duurzaamheid op het spel staan.

Wat professionele fabricage onderscheidt

Stel u voor dat u een stuk aluminium buigt in uw werkplaats vergeleken met dezelfde buiging uitgevoerd door een geautomatiseerde buigcel met gecontroleerde herhaalbaarheid. De resultaten verschillen enorm. Professioneel werk levert het volgende op:

- Precisietoleranties: Metingen nauwkeurig tot op fracties van een millimeter, cruciaal voor onderdelen die perfect op elkaar moeten passen

- Materiaalintegriteit: Juiste technieken voorkomen barsten, vervormingen en spanningsconcentraties die afgewerkte onderdelen verzwakken

- Certificering van conformiteit: Documentatie die aantoont dat onderdelen voldoen aan de industrienormen voor toepassingen in de automobiel-, lucht- en ruimtevaart-, medische en bouwsector

- Consistente herhaalbaarheid: Of u nu 10 of 10.000 onderdelen produceert, elk onderdeel komt exact overeen met de originele specificaties

Volgens TRA-C industrie , precisieplaatwerk is essentieel voor sectoren zoals automobielindustrie, luchtvaart, voedingsmiddelenverwerking, spoorwegen, nucleaire industrie en defensie — industrieën waarin falen gewoon geen optie is.

De industriële basis van modern fabricage

Professionele fabricage vormt de ruggengraat van moderne productie. Wanneer u bedenkt dat plaatmetaalonderdelen worden gebruikt in alles, van ziekenhuisapparatuur tot commerciële HVAC-systemen, begint u te begrijpen waarom professionele uitvoering zo belangrijk is.

De afbakening tussen plaatwerkproductie en plaatwerkfabricage is ook de moeite waard om op te merken. Productie richt zich op het op grote schaal vervaardigen van ruwe metalen platen, terwijl fabricage deze platen omzet in op maat gemaakte onderdelen voor specifieke toepassingen. Professionele fabriceerders overbruggen deze kloof, door genormaliseerde materialen te nemen en daarop maatwerkoplossingen te creëren die voldoen aan strikte eisen.

In deze gids ontdekt u de kernprocessen die kwalitatieve fabricage bepalen, leert u hoe u geschikte materialen kiest voor uw toepassing, begrijpt u ontwerpprincipes die kosten verlagen terwijl de resultaten verbeteren, en verkent u hoe verschillende industrieën gebruikmaken van deze mogelijkheden. Of u nu een ingenieur bent die onderdelen specificeert, een inkoopprofessional die leveranciers zoekt, of gewoon nieuwsgierig bent naar hoe precisie metalen componenten tot stand komen—deze bron geeft u de basisvaardigheden die u nodig hebt.

Kernprocessen en technieken van fabricage

Dus hoe wordt een plat metalen plaat eigenlijk een precisiecomponent? De transformatie vindt plaats via een zorgvuldig georkestreerde reeks processen — waarbij elk proces voortbouwt op het vorige. Het begrijpen van deze technieken helpt u effectiever te communiceren met fabrikanten en slimme beslissingen te nemen over uw projectvereisten.

Professionele plaatbewerking is gebaseerd op vier fundamentele procescategorieën: snijden, vormgeven, ponsen en verbinden. Laten we elk daarvan nader bekijken, zodat u precies ziet wat er op de werkplaats gebeurt.

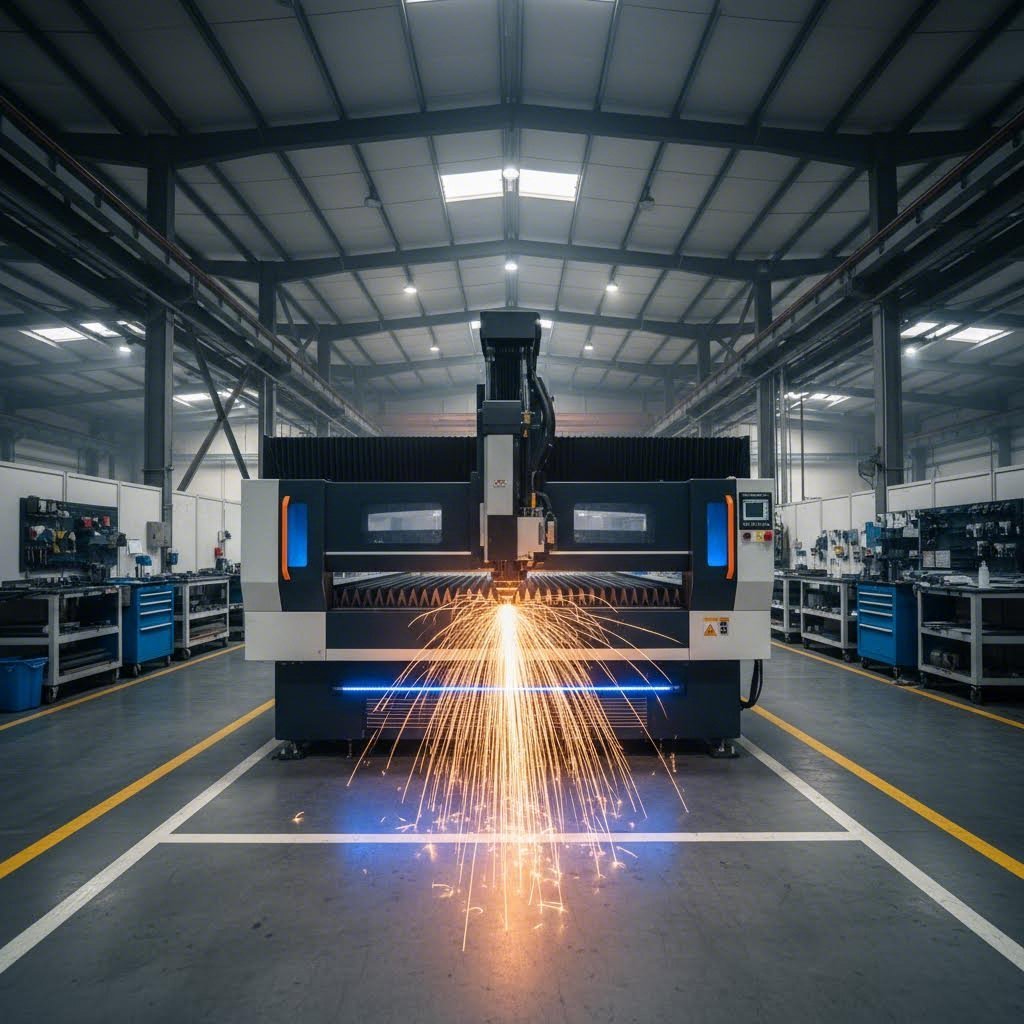

Snijtechnologieën en hun toepassingen

Snijden is waar ieder fabricageproject begint . Het doel? Overtollig materiaal verwijderen en de exacte omtrek creëren die uw onderdeel vereist. Maar hier wordt het interessant — de keuze van het snijmethode beïnvloedt aanzienlijk de kwaliteit van de rand, tolerantiemogelijkheden en de totale kosten.

Moderne fabricagewerkplaatsen bieden meestal verschillende snijopties:

- Lasersnijden: Een geconcentreerde laserstraal smelt, verbrandt of verdampt materiaal met uitzonderlijke precisie. Volgens MetalsCut4U bereiken lasersnijmachines een nauwkeurigheid van ongeveer 0,0125 inch (0,32 mm) en produceren ze strakke snijkanten met een gladde afwerking. Deze methode is uitstekend geschikt voor ingewikkelde ontwerpen en minimaliseert vervorming van het materiaal omdat de warmte lokaal blijft beperkt.

- Plasmasnijden: Een hete straal ioniseerd gas sneedt met hoge snelheid door elektrisch geleidende metalen. Plasmasnijders kunnen dikker materiaal beter verwerken dan lasers en zijn steeds betaalbaarder geworden. Nieuwere modellen beschikken nu over kleinere mondstukken en dunner plasma-arcen die concurreren met de precisie van lasers.

- Knipsneden: Een mechanisch proces dat gebruikmaakt van tegenover elkaar geplaatste messen om metaalplaten te scheiden. Scheren werkt het beste voor rechte sneden in dikkere platen en levert schone, nauwkeurige resultaten zonder warmtevervorming, hoewel het kleine oneffenheden aan de rand kan veroorzaken, zogenaamde bramen.

- Waterstraalsnijden: Hogedrukwater gemengd met slijpmiddel snijdt door metaal zonder warmte te genereren. Deze techniek behoudt de inherente structuur van het materiaal en verwerkt prachtig ingewikkelde vormen. Het is bijzonder waardevol bij het werken met metalen die gevoelig zijn voor warmtebeïnvloede zones.

Welke methode moet u specificeren? Lasersnijden domineert bij dunne tot medium dikke platen die complexe geometrieën vereisen. Plasma verwerkt zwaarder materiaal op een kosteneffectievere manier. Waterstraalsnijden wordt essentieel wanneer thermische vervorming volledig moet worden uitgesloten.

Vorm- en verbindingsmethoden uitgelegd

Zodra uw onderdelen in vorm zijn gesneden, zorgen vormgevingsprocessen voor de bochten, hoeken en curves die aan vlakstaal zijn driedimensionale karakter geven. Denk aan beugels, behuizingen, chassisonderdelen — alles wat verder gaat dan plat materiaal.

Professionele constructeurs gebruiken verschillende buig- en vormmethoden:

- Luchtbuigen: De metalen plaat wordt met gecontroleerde kracht over een mal gebogen, waardoor flexibele hoekopties ontstaan. Deze techniek is geschikt voor een breed scala aan stralen en is de meest gebruikte methode voor standaardbuigen.

- Bodemvorming (coining): De plaat wordt stevig tussen stans en mal geperst voor uiterst nauwkeurige, consistente bochten met minimale veerkracht. Deze methode is geschikt voor toepassingen die strakke toleranties vereisen.

- V-buigen: Een gespecialiseerde luchtbuigtechniek waarbij V-vormige malen worden gebruikt om scherpe hoeken en precieze geometrieën te creëren — vaak toegepast bij de fabricage van professioneel gestanste plaatwerkonderdelen.

- Diep trekken: Metalen platen worden in mals holtes getrokken om holle vormen te vormen zoals blikjes, behuizingen en auto-onderdelen.

- Hydrovormen: Metaal wordt met hoge druk door vloeistof gevormd tot complexe geometrieën, waardoor lichtgewicht maar sterke onderdelen ontstaan die vaak worden gebruikt in de automotive- en luchtvaartindustrie.

Ponsoperaties vervolledigen deze vormtechnieken door gaten, sleuven en uitsparingen in uw onderdelen aan te brengen. CNC-persmachines automatiseren dit proces en maken complexe patronen mogelijk met opmerkelijke efficiëntie en herhaalbaarheid.

Tot slot voegt lassen individuele componenten samen tot voltooide constructies. De techniek die u tegenkomt, is afhankelijk van het materiaaltype, de dikte en de kwaliteitseisen:

- MIG-lassen (Metaal Inerte Gas): Gebruikt een continu aangevoerde draadelektrode die wordt beschermd door inert gas. Bekend om zijn veelzijdigheid en snelheid bij verschillende metalen en diktes.

- TIG-lassen (Tungsten Inerte Gas): Maakt gebruik van een niet-verbruikbare wolfraamelektrode voor precieze, hoogwaardige lassen — ideaal voor dunne platen waarbij uitzonderlijke controle en schone resultaten vereist zijn.

- Puntlassen: Past druk en elektrische stroom toe op specifieke punten om sterke, gelokaliseerde verbindingen te creëren. Deze weerstandlasstechniek domineert de auto-industrie.

Kwalitatief hoogwaardig lassen is van groot belang. De AWS D9.1:2018 Plaatmetaal Lascode stelt kwalificatie-, vakmanschap- en inspectierichtlijnen vast voor plaatstaal tot 6,07 mm dikte. AWS-gecertificeerde lassers vormen de kwaliteitsnorm binnen de industrie — een certificering die het verifiëren waard is bij het beoordelen van potentiële fabricagepartners.

Nu u begrijpt hoe deze processen werken, is de volgende cruciale stap het kiezen van de juiste materialen om door deze processen te laten lopen.

Gids voor materiaalkeuze en specificaties

De juiste keuze van materiaal kan of uw fabricageproject slagen of mislukken. Klinkt ingewikkeld? Dat hoeft niet zo te zijn. Zodra u begrijpt hoe materiaaleigenschappen overeenkomen met de toepassingsvereisten, wordt de beslissing veel duidelijker — en voorkomt u kostbare fouten op termijn.

Professionele leveranciers van plaatwerkfabricage werken met een breed scala aan metalen, elk met eigen voordelen afhankelijk van uw prestatiebehoeften, omgevingsomstandigheden en budgetbeperkingen. Volgens JLCCNC , de meest gebruikte materialen zijn roestvrij staal, aluminium, koudgewalst staal, gegalvaniseerd staal en koper—elk gekozen op basis van sterkte, duurzaamheid, vervormbaarheid, kosten-efficiëntie en corrosieweerstand.

Materiaaleigenschappen en Prestatiekenmerken

Voordat u in gaat op specifieke materialen, dient u rekening te houden met deze cruciale factoren die uw keuze moeten begeleiden:

- Mechanische eisen: Welke belastingen, spanningen of schokken moet het onderdeel weerstaan?

- Omgevingsinvloeden: Wordt het onderdeel blootgesteld aan vocht, chemicaliën of extreme temperaturen?

- Vormbaarheidsbehoeften: Hoe complex zijn uw buigen, trekken en vormen?

- Gewichtsbeperkingen: Vereist uw toepassing lichtgewicht oplossingen?

- Budgetparameters: Welke kosten-per-stuk kan uw project dragen?

Hieronder ziet u hoe de meest gebruikte materialen zich verhouden op basis van belangrijke prestatiekenmerken:

| Materiaal | Belangrijke eigenschappen | Veelvoorkomende diktes | Corrosiebestendigheid | Typische toepassingen |

|---|---|---|---|---|

| Roestvrij staal (304/316) | Hoge sterkte, uitstekende duurzaamheid, zelfherstellende oxide laag | 16-26 gauge (1,5 mm - 0,45 mm) | Uitstekend — vooral kwaliteit 316 in mariene/chemische omgevingen | Voedingsmiddelenverwerking, medische apparatuur, buitenarchitectuur, onderdelen voor maritiem gebruik |

| Aluminium (5052/6061) | Lichtgewicht (1/3 de dichtheid van staal), goede sterkte-gewichtsverhouding, natuurlijke oxidatiebescherming | 14-24 gauge (1,6 mm - 0,5 mm) | Zeer goed — natuurlijk roestvrij, presteert goed in kustgebieden | Lucht- en ruimtevaartonderdelen, behuizingen voor elektronica, borden, auto-onderdelen |

| Koudgerold staal | Hoge precisie, glad oppervlak, uitstekende vormbaarheid, gemakkelijk te lassen | 10-26 gauge (3,4 mm - 0,45 mm) | Slecht—vereist een coating of laklaag voor bescherming | Automotive onderdelen, huishoudelijke apparatuur behuizingen, meubelramen, binnenshuis structurele componenten |

| Galvaniseerde Staal | Gecoat met zink voor bescherming, matige sterkte, kosteneffectief | 12-26 gauge (2,7 mm - 0,45 mm) | Goed—de zinklaag biedt sacrificial bescherming | HVAC-kanalen, daken, hekwerk, buitenbehuizingen |

| Koper | Superieure elektrische/thermische geleidbaarheid, antimicrobiële eigenschappen, ontwikkelt een beschermende patina | 16-24 gauge (1,3 mm - 0,5 mm) | Uitstekend—vormt na verloop van tijd een beschermende patina | Elektrische componenten, warmtewisselaars, sieronderdelen, daken |

Bij vergelijking van sterkte leiden roestvrij staal en koudgewalst staal de groep aan, terwijl aluminium het beste gewichtsvoordeel biedt. Voor corrosiebestendigheid presteren roestvrij staal en koper aanzienlijk beter dan alternatieven—waardoor ze ideaal zijn voor extreme of vochtige omgevingen.

Materialen afstemmen op toepassingsvereisten

Het begrijpen van maatvoering volgens gauge is eveneens belangrijk. In tegenstelling tot standaard metrische maten, waarbij de dikte direct in millimeters wordt weergegeven, werkt het gaugesysteem omgekeerd—een lagere gaugenommer betekent een dikkere materiaallaag. Volgens Xometry is een 10-gauge standaardstaal plaat ongeveer 3,4 mm (0,1345 inch) dik, terwijl een 26-gauge slechts ongeveer 0,45 mm dik is (let op: de dikte per gauge varieert tussen staal, aluminium en gegalvaniseerde metalen) .

Hieronder ziet u hoe u de dikte op afstemt op uw toepassing:

- Zware constructiedelen :10-14 gauge biedt de stijfheid die nodig is voor belastbare toepassingen zoals chassisonderdelen of frames voor industriële apparatuur

- Standaardbehuizingen en omhulsels: 16-20 gauge combineert sterkte met vormbaarheid—ideaal voor elektrische kasten, behuizingen van apparaten en HVAC-apparatuur

- Lichte precisieonderdelen: 22-26 gauge is geschikt voor decoratieve panelen, elektronische behuizingen en onderdelen waar gewichtsreductie belangrijk is

Naast standaardopties dienen gespecialiseerde materialen specifieke toepassingen. Koper met loodlaag biedt verbeterde corrosiebescherming voor daken bij herstelprojecten van historische gebouwen. Geperforeerd metaal biedt ventilatie- en esthetische mogelijkheden voor architectonische gevels. Gerekt metaal wordt gebruikt voor loopbruggen, beschermingen en schermpjes waar sterkte en zichtbaarheid belangrijk zijn.

De juiste materiaalkeuze hangt af van het tegelijkertijd afwegen van meerdere factoren. Roestvrij staal biedt ongeëvenaarde duurzaamheid, maar is duurder per volume-eenheid. Aluminium bespaart gewicht, maar vereist in bepaalde omgevingen mogelijk extra oppervlaktebehandelingen. Koudgewalst staal is de meest economische optie wanneer gebruik binnen toelaat op beschermende coatings.

Nu het materiaal is geselecteerd, wordt de volgende uitdaging het ontwerpen van onderdelen die fabrikanten efficiënt kunnen produceren—en daar komen de principes van Ontwerpen voor Fabriceerbaarheid (DFM) om de hoek kijken.

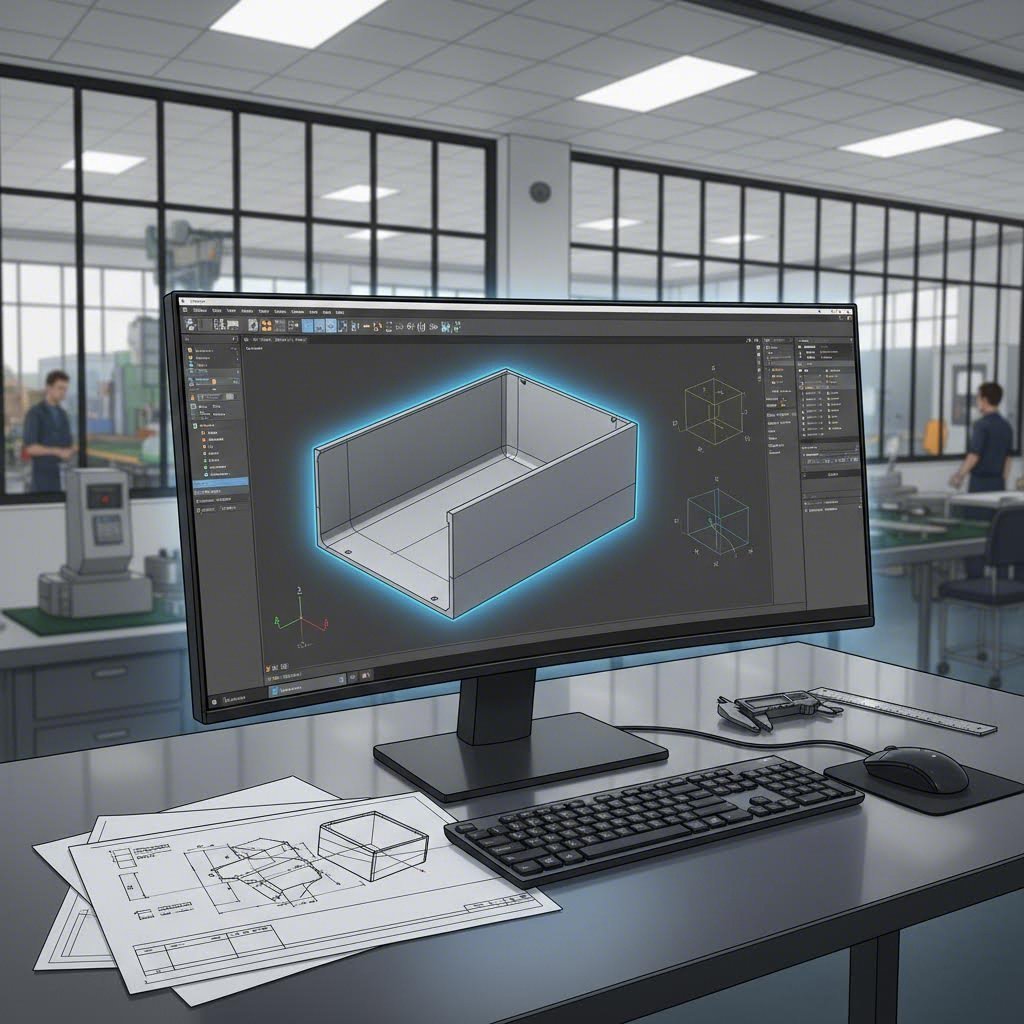

Beste praktijken voor ontwerp ter bevordering van fabricage

U hebt het perfecte materiaal geselecteerd en kent de beschikbare fabricageprocessen. Nu rijst de cruciale vraag: zal uw ontwerp in werkelijkheid ook functioneren op de werkvloer? Dit is het moment waarbij Design for Manufacturability (DFM) uw geheime wapen wordt om kosten te verlagen, kwaliteit te verbeteren en onderdelen sneller te krijgen.

Denk aan DFM als ontwerpen met het einddoel voor ogen. Wanneer uw CAD-model rekening houdt met het gedrag van metaal tijdens buigen, snijden en vormen, elimineert u de 'fabricageweerstand' die de prijzen opdrijft en doorlooptijden verlengt. Volgens Consac Industries worden ontwerpveranderingen exponentieel duurder naarmate een project vordert—waardoor vroegtijdige aandacht voor fabriceerbaarheid essentieel is.

Essentiële DFM-principes voor plaatstaal

Stel je voor dat je een stuk karton te scherp vouwt. De buitenrand barst, toch? Metaal gedraagt zich op soortgelijke wijze. Elk fabricageproces heeft fysieke grenzen, en door binnen deze beperkingen te ontwerpen, zorgt u ervoor dat uw onderdelen de eerste keer goed worden gemaakt.

Hier zijn de fundamentele DFM-richtlijnen die elke ontwerper zou moeten volgen:

- Handhaaf juiste buigradii: De binnenbocht van uw vouw moet minimaal gelijk zijn aan de materiaaldikte. Door alle vouwen met consistente radii te ontwerpen, kunnen fabrikanten één gereedschap gebruiken voor elke vouw—wat insteltijd bespaart en uw kosten verlaagt.

- Plaats gaten correct ten opzichte van vouwen: Houd gaten minimaal op 2× de materiaaldikte afstand vanaf een vouwlocatie. Wanneer gaten te dichtbij zitten, wordt tijdens het plooien het materiaal uitgerekt waardoor ze ovaal worden, waardoor schroeven of penningen niet meer nauwkeurig kunnen worden geplaatst.

- Voeg ontlastingsnaden toe: Bij het buigen van metaal langs een rechte rand, heeft het materiaal de neiging om te scheuren in de hoeken. Het toevoegen van kleine rechthoekige of ronde uitsparingen aan het einde van de buiglijn—meestal 1 tot 1,5 keer de materiaaldikte—voorkomt vervorming en zorgt voor schone, professionele afwerking.

- Houd u aan de minimale flenslengtes: Het opgebogen deel van uw ontwerp moet voldoende oppervlakte hebben zodat gereedschap er greep op kan krijgen. Volgens Norck moeten flenzen ten minste 4 keer de materiaaldikte lang zijn. Kortere 'illegale' flenzen vereisen speciaal, kostbaar gereedschap dat de productiekosten kan verdubbelen.

- Ontwerp met de plaatrichting in gedachten: Metaalplaten hebben een plaatrichting als gevolg van het walsproces in de fabriek—vergelijkbaar met houtnerf. Buigen parallel aan deze nerf verhoogt het risico op barsten aanzienlijk. Door de buigen dwars op de nerf aan te brengen, voorkomt u dat onderdelen maanden na levering defect raken.

- Vermijd smalle uitsparingen en sleuven: Lasersnijders genereren intense warmte. Zeer dunne onderdelen (smaller dan 1,5× de materiaaldikte in breedte) kunnen tijdens het snijden verdraaien of vervormen. Door uitsparingen breder te houden, blijven onderdelen vlak en passen ze correct in assemblages.

- Gebruik standaard gatmaten: Het specificeren van een 5,123 mm gat betekent dat de fabrikant een speciaal boor moet regelen. Het gebruik van standaardmaten zoals 5 mm, 6 mm of gangbare imperiale maten stelt in staat om met bestaande gereedschappen snel te ponsen—wat de doorlooptijd sterk verkort.

Begrip van de K-factor is ook belangrijk voor een nauwkeurige ontwikkeling van platte patronen. Volgens Geomiq's ontwerpgids stelt de K-factor de verhouding voor tussen de locatie van de neutrale laag en de materiaaldikte, met een bereik tussen 0 en 0,5. Het juist instellen van deze waarde in uw CAD-software zorgt ervoor dat gebogen onderdelen exact overeenkomen met de beoogde afmetingen.

Veelvoorkomende ontwerpfouten om te vermijden

Zelfs ervaren ingenieurs lopen hierin soms in de val. Let op de volgende punten:

- Te strakke toleranties: Toleranties onder ±0,005" specificeren leidt tot een sterke prijsstijging. Standaard plaatstaalprocessen realiseren economisch toleranties van ±0,010" tot ±0,030"—reserveren van kleinere toleranties alleen voor onderdelen die dat daadwerkelijk vereisen.

- Het negeren van veerkracht: Metaal is licht elastisch. Wanneer u het buigt tot 90 graden en loslaat, veert het van nature terug naar bijvoorbeeld 88 of 89 graden. Door flexibiliteit in te bouwen in uw tolerantiespecificaties waar perfecte hoeken niet kritiek zijn, blijven inspectiekosten redelijk.

- De dikte van de coating vergeten: Poedercoating en andere oppervlaktebehandelingen voegen een meetbare dikte toe. Als hierbij geen rekening wordt gehouden in de tolerantieberekeningen, leidt dit later tot assemblageproblemen.

- Het negeren van toegang tijdens montage: Verborgen bevestigingsmiddelen zien er wellicht netter uit, maar verhogen de montagekosten sterk. Zorg voor voldoende ruimte voor gereedschap tijdens de eindmontage—dit bespaart arbeidskosten op de lange termijn.

De slimste aanpak? Betrek ervaren fabrikanten al vroeg in uw ontwerpfase. Zij kunnen mogelijke problemen opsporen voordat deze dure fouten worden — preventie is altijd goedkoper dan correctie.

Nu uw ontwerp is geoptimaliseerd voor fabricage, is de volgende stap om te begrijpen hoe deze principes van toepassing zijn in verschillende industrieën en hun gespecialiseerde eisen.

Sector Toepassingen en Gebruiksvoorbeelden

Waar wordt professionele plaatbewerking eigenlijk echt toegepast? Het antwoord verrast u misschien — deze precisiecomponenten zijn letterlijk overal aanwezig, van het airconditioningsysteem dat uw kantoor koelt tot de medische apparatuur in uw lokale ziekenhuis. Inzicht in hoe verschillende sectoren gebruikmaken van deze productiemogelijkheid, helpt u om te begrijpen waarom kwaliteit zo belangrijk is.

Volgens MakerVerse , plaatwerkfabricage creëert duurzame, hoogwaardige onderdelen met hoge precisie in vrijwel elke sector door het zagen, buigen en assembleren van metalen platen tot componenten met uitzonderlijke sterkte, flexibiliteit en nauwkeurigheid. Laten we de specifieke toepassingen onderzoeken die de vraag naar professionele kwaliteitswerkzaamheden aandrijven.

Commerciële en Industriële Toepassingen

Commerciële projecten vereisen fabricagemogelijkheden die ver gaan boven wat voor residentieel werk nodig is. De schaal is groter, toleranties zijn vaak strakker, en de nalevingsvereisten nemen aanzienlijk toe.

HVAC-systemen en gebouwinfrastructuur:

- Kanaalsystemen en luchthandling: Aluminium- en gegalvaniseerde staalplaten vormen de hoofdkanalen, ellebogen en koppelingen die behandelde lucht door commerciële gebouwen transporteren. Volgens Seather Technology verwerkt aluminium hitte uitzonderlijk goed en is het corrosiebestendig — waardoor systemen jarenlang efficiënt blijven werken zonder roestgerelateerde storingen.

- Apparatenbehuizingen: HVAC-units, dakeenheden en mechanische ruimte-omkastingen vereisen weersbestendige vervaardiging die bestand is tegen extreme temperaturen en vochtbelasting.

- Ventilatiecomponenten: Kleppen, roosters en verdeelstukken vereisen nauwkeurige vervaardiging voor een goede luchtvloeisturing en comfort in gebouwen.

Commerciële bouw en architectuur:

- Metalen daksystemen: Staande voegpanelen, afvoegen en sierlijsten beschermen commerciële constructies en bieden tegelijkertijd esthetische waarde. Professionele vervaardiging zorgt voor waterdichte prestaties die voldoen aan garantie-eisen.

- Architectonische bekleding: Op maat gemaakte metalen panelen creëren opvallende gevels — denk aan moderne kantoortorens, winkelruimtes en instellingengebouwen waar uiterlijk net zo belangrijk is als prestaties.

- Structuuronderdelen: Beugels, steunen en frame-elementen vormen het verborgen fundament dat gebouwen veilig en stabiel houdt.

Horeca en voedseldienstverlening:

- RVS-werkvlakken: Bereidingspanelen, balies en serveerstations vereisen fabricage met NSF-certificering die voldoet aan strikte sanitaire normen.

- Afzuigkappen en ventilatie: Commerciële keukens zijn afhankelijk van correct gefabriceerde kapsystemen om rook, vet en warmte op veilige wijze te verwijderen.

- Apparatenbehuizingen: Panelen voor inloopkoelers, koelhuizen en warmhoudposten beginnen allemaal als platte metalen platen.

Gezondheidszorg en medisch:

- Ziekenhuisapparatuur: Bedden, kasten, karren en opbergsystemen gebruiken gefabriceerd RVS dat bestand is tegen agressieve reinigingsprotocollen en constant gebruik.

- Behuizingen voor diagnostische apparatuur: CT-scanners, röntgenapparatuur en laboratoriuminstrumenten vereisen precisiebehoezingen met nauwe toleranties en schone afwerking.

- Chirurgische meubels: Operatietafels, instrumentbladen en mobiele werkstations vereisen antimicrobiële eigenschappen en naadloze constructie.

Vereisten voor gespecialiseerde sectoren

Wat onderscheidt residentiële vervaardiging van commerciële vervaardiging? De verschillen lopen dieper dan je zou verwachten — en het begrijpen ervan helpt verklaren waarom professionele lucht- en ruimtevaart plaatwerkfabricage of OEM-professionele plaatwerkfabricage een hogere prijs oplevert.

Volgens Sheffield Metals verschillen commerciële projecten op meerdere cruciale punten van residentiële:

- Installatiecomplexiteit: Commerciële opdrachten vereisen doorgaans systeemstaande voegen in plaats van eenvoudigere blootliggende bevestigingsmethoden. Deze vereisen gespecialiseerde klemmen, nauwkeurige tussenafstanden volgens technische specificaties, en vaak mechanisch lassen — vaardigheden die aanzienlijke training vergen om te beheersen.

- Striktheid in planning: Residentiële klanten passen zich aan de planning van aannemers aan. Commerciële hoofdaannemers bepalen de tijdslijnen en verwachten dat dakdekkers tegelijkertijd coördineren met meerdere vakken. Vertragingen hebben dure gevolgen.

- Arbeidsvereisten: In overheidsfaciliteiten en beveiligde locaties kan het nodig zijn om alle werknemers te controleren. Het vinden van gekwalificeerde installateurs die aan zowel de vaardigheden als de veiligheidsvereisten voldoen, beperkt de beschikbare arbeidsbehoefte aanzienlijk.

- Betalingsstructuren: In commerciële projecten worden vaak vooruitgangsuitbetalingen gedaan, waarbij 10% wordt vastgehouden tot de voltooiing van het project, soms maanden nadat uw werk is voltooid.

- Verzekeringsschade: Bij commerciële contracten wordt extra aansprakelijkheidsdekking voor voertuigen, uitrusting en grotere bemanningen verplicht.

Gebruik voor woon- en siervoorzieningen:

Het werk in de woning werkt anders, maar vereist nog steeds een professionele uitvoering:

- Gepaste architectonische elementen: Decoratieve leuning, pergola-onderdelen en tuinconstructies waar esthetiek en duurzaamheid elkaar kruisen.

- Dakbedekking en afvoer: Schimneykappen, dakdalen en op maat gemaakte versieringsstukken die huizen beschermen tegen waterinbreng.

- HVAC-componenten: Luchtkanalen, apparatensteunen en ventilatie-accessoires afgestemd op residentiële systemen.

- Siermetaalwerk: Poorten, hekwerken, decoratieve panelen en artistieke installaties die zowel fabricagevaardigheid als afwerkexpertise vereisen.

Lucht- en ruimtevaart en automobiel:

Deze industrieën vertegenwoordigen het toppunt van fabricageprecisie:

- Vliegtuigcomponenten: Rompenpanelen, vleugelsecties, beugels en hitteafschermingen gefabriceerd uit aluminium- en titaanplaten — waar falen letterlijk geen optie is.

- Carrosseredelen voor de automobielindustrie: Deuren, motorkappen, spatborden en chassiscomponenten ontworpen voor crashweerstand en gewichtsoptimalisatie.

- Uitlaatsystemen: Lichtgewicht, hittebestendige componenten zoals buizen en behuizingen voor katalysatoren die extreme temperaturen doorstaan.

De fabricage-eisen voor professionele lucht- en ruimtevaart plaatwerkconstructie gaan verder dan standaard commercieel werk. Toleranties worden tot op fracties van een millimeter aangescherpt. Materiaalcertificeringen moeten terug te voeren zijn tot de oorspronkelijke productiebronnen. Inspectieprotocollen nemen sterk toe.

Of u nu componenten koopt voor een commercieel bouwproject of de prijsopties van professionele plaatbewerkingsdiensten in China evalueert voor massaproductie, het begrijpen van deze toepassingsspecifieke vereisten helpt u effectiever te communiceren met fabrikanten en zorgt ervoor dat u onderdelen ontvangt die daadwerkelijk presteren in uw beoogde omgeving.

Nu u weet waar geproduceerde componenten voor worden gebruikt, rijst de volgende cruciale vraag: hoe identificeert u fabrikanten die in staat zijn de kwaliteit te leveren die uw toepassing vereist?

Kwaliteitsnormen en professionele certificeringen

Hoe kunt u het verschil zien tussen een professionele plaatbewerkingsfabriek en een basisworkshop met verouderde apparatuur? Het antwoord komt vaak neer op certificeringen, inspectieprotocollen en operationele capaciteiten die wereldklasse fabrikanten onderscheiden van bedrijven die slechts hun gang gaan.

Wanneer u precisiecomponenten inkoopt, met name voor veeleisende toepassingen zoals in de auto-industrie, lucht- en ruimtevaart of medische apparatuur, is kwaliteit niet zomaar een pluspunt. Het is de basis die bepaalt of uw onderdelen betrouwbaar functioneren of catastrofaal falen in de praktijk. Begrip van de juiste kwaliteitsindicatoren helpt u om slimmere inkoopbeslissingen te nemen en kostbare fouten te voorkomen.

Belangrijke kwaliteitscertificeringen om op te letten

Certificeringen fungeren als onafhankelijke bevestiging dat de systemen, processen en producten van een fabrikant voldoen aan strenge internationale normen. Het zijn niet zomaar trofeeën aan de muur — ze staan voor gedocumenteerde kwaliteitsmanagementsystemen die consistentie garanderen in elk project.

IATF 16949-certificering voor toepassingen in de automobielindustrie:

Als u componenten inkoopt voor de auto-industrie, moet IATF 16949-certificering bovenaan uw vereistenlijst staan. Volgens Meridian Cable Assemblies , deze certificering is in 1999 opgericht door de International Automotive Task Force—a consortium van automobielbrancheverenigingen en fabrikanten die samenwerken met de International Organization for Standardization (ISO). De certificering zorgt wereldwijd voor eenheid in beoordelingen en certificeringssystemen binnen de automobiele toeleveringsketen.

Wat houdt IATF 16949 eigenlijk in? Volgens de National Quality Assurance Limited (NQA) geeft het aan dat een bedrijf een "procesgericht kwaliteitsmanagementsysteem heeft ontwikkeld dat continu verbetering, foutpreventie en vermindering van variatie en verspilling waarborgt." Deze systematische aanpak leidt tot productieprocessen die consistent automotive onderdelen en assemblages van hoge kwaliteit opleveren.

Grote autofabrikanten zoals BMW, Stellantis (Chrysler, Dodge, Jeep) en Ford Motor Company vereisen dat hun partners in de toeleveringsketen over een IATF 16949-certificering beschikken. Bedrijven zoals Shaoyi (Ningbo) Metal Technology houden deze certificering voor hun op maat gemaakte metalen stansonderdelen en precisie-assemblages—waarmee hun capaciteit wordt bevestigd om chassis-, ophangings- en structurele onderdelen te produceren die voldoen aan de normen van de automobielindustrie.

AWS Lastechniek Certificeringen:

Voor geassembleerde constructies met gelaste verbindingen zijn AWS-certificeringen (American Welding Society) van groot belang. De AWS D9.1 Plaatmetaal Lascode stelt kwalificatie-, vakmanschap- en inspectierichtlijnen vast voor plaatmetaal tot 6,07 mm dikte. AWS-gecertificeerde lassers hebben hun vaardigheden bewezen via strenge tests—niet alleen expertise opgeëist.

ISO 9001 Kwaliteitsmanagement:

Deze basiscertificering betreft algemene kwaliteitsmanagementsystemen in alle industrietakken. Hoewel minder gespecialiseerd dan IATF 16949, geeft ISO 9001 aan dat een fabricant gedocumenteerde processen heeft om consistent aan klantvereisten en toepasselijke wettelijke normen te voldoen.

ISO/ITAR Certificeringen voor Gespecialiseerde Toepassingen:

Volgens Dunne Metalen Onderdelen , controleer altijd of voorgeselecteerde fabrikanten ISO- of ITAR-gecertificeerd zijn, indien vereist voor uw product. ITAR-certificering (International Traffic in Arms Regulations) waarborgt correcte documentatie en traceerbaarheid, essentieel voor toepassingen in de defensie- en luchtvaartsector.

Inspectie- en testnormen

Certificeringen stellen systemen vast, maar inspectieprotocollen zorgen ervoor dat elk onderdeel daadwerkelijk voldoet aan de specificaties. Professionele fabrikanten implementeren kwaliteitscontrole op meerdere vlakken:

Volgens YEEN Technology omvatten de kwaliteitsinspectienormen voor verwerking van metalen plaatmaterialen:

- Verificatie van maatnauwkeurigheid: Nationaal geldende normen vereisen doorgaans lineaire maattoleranties tussen ±0,1 mm en ±1 mm, gemeten met schuifmaten en micrometers. Voor kritieke afmetingen zoals openingen en sleufbreedtes gelden nog strengere eisen.

- Onderzoek van oppervlaktekwaliteit: Plaatmateriaaloppervlakken worden geïnspecteerd op barsten, krassen en deuken. De oppervlakteruwheid moet voldoen aan de ontwerpspecificaties via visuele inspectie in combinatie met ruwheidsmeetapparatuur.

- Sterkte van constructie testen: Trek- en buigproeven verifiëren de mechanische eigenschappen, zodat onderdelen voldoende sterkte en taaiheid hebben voor praktische toepassingen.

- Verificatie van Rauwmaterialen: Kwaliteitscontrole begint bij de bron—inspectie van materiaalcertificaten en specificatieparameters om te bevestigen dat platen voldoen aan de ontwerpeisen voordat het snijden begint.

Professionele werkzaamheden combineren volledige inspectie voor kritieke afmetingen met steekproefinspectie voor massaproducten. Deze evenwichtige aanpak signaleert gebreken zonder knelpunten te veroorzaken die de productie vertragen.

Belangrijke kwaliteitsindicatoren die kopers moeten beoordelen:

- Snelle prototypingmogelijkheden: Kan de fabrikant snel prototypeonderdelen produceren voor validatie voordat wordt overgegaan op productieapparatuur? Professionele bedrijven zoals Shaoyi bieden snelle prototyping in 5 dagen, waarmee u de pasvorm en functionaliteit kunt verifiëren voordat u opschali.

- Offerte doorlooptijd: Hoe lang duurt het om gedetailleerde prijzen te ontvangen? Fabrikanten met efficiënte systemen kunnen offertes binnen uren in plaats van dagen verstrekken. Een offerte die binnen 12 uur wordt geleverd, duidt op gestroomlijnde processen en technische capaciteit.

- Uitgebreide DFM-ondersteuning: Biedt de fabrikant ontwerpopmerkingen aan om uw onderdelen te optimaliseren voor fabricage? Professionele partners beoordelen ontwerpen proactief en identificeren mogelijke problemen voordat deze dure fouten worden.

- Herhaalbaarheid bij productieloppen: Sommige batches zouden niet uitzonderlijk moeten zijn terwijl andere bijna onbruikbaar zijn. Informeer naar de kwaliteitsconsistentie tussen productierondes — betrouwbare fabrikanten handhaven strakke statistische procescontrole.

- Traceerbaarheidssystemen: Kan de fabricant elk onderdeel terugvoeren via zijn productiegeschiedenis? Traceerbaarheid van kwaliteit zorgt voor snelle identificatie van problemen en implementatie van corrigerende maatregelen.

- Apparatuurcalibratieprotocollen: Snij- en buigmachines moeten regelmatig worden geijkt om nauwkeurigheid te behouden. Professionele bedrijven documenteren ijkplannen en resultaten.

- In-company engineeringondersteuning: Fabrikanten met ingenieursteam kunnen uw ontwerpen optimaliseren, productieproblemen oplossen en projecttijdlijnen aanzienlijk versnellen.

Het verschil tussen professionele fabrikanten en basisworkshops wordt duidelijk wanneer u deze kwaliteitsindicatoren systematisch onderzoekt. Certificeringen bieden externe validatie. Inspectieprotocollen detecteren gebreken. Operationele mogelijkheden zoals snel prototypen en DFM-ondersteuning versnellen uw productontwikkeling en verlagen tegelijkertijd het risico.

Nu u op de hoogte bent van kwaliteitsnormen, is de volgende stap weten hoe u daadwerkelijk samenwerkt met professionele fabrikanten, van het eerste verzoek tot en met de productie.

Samenwerken met professionele fabrikanten

U kent de processen, heeft uw materialen geselecteerd en uw ontwerp volgt DFM-principes. Nu is het moment aangebroken om daadwerkelijk een samenwerking aan te gaan met een fabrikant die uw specificaties kan omzetten in echte onderdelen. Deze overgang van theorie naar uitvoering zorgt bij veel kopers voor struikelblokken, maar dat hoeft niet.

Denk aan het inschakelen van een professionele fabrikant als het plannen van een autorit. Volgens AMG Industries kunt u niet zomaar beginnen rijden zonder plan — u moet eerst de route uitstippelen, anders raakt u verdwaald, wordt u gefrustreerd of betaalt u te veel. Een beetje voorbereiding maakt het hele verschil tussen een soepel verlopend project en een dure ramp.

Uw projectspecificaties voorbereiden

Neem voordat u die eerste e-mail verzendt of een aanvraagtelefoontje pleegt, de tijd om uw gedachten op een rijtje te zetten. Deze voorbereiding voorkomt latere grote problemen en laat fabrikanten zien dat u een professionele klant bent die prioriteit verdient.

Welke informatie moet u paraat hebben?

- Onderdeeltype en complexiteit: Vraagt u eenvoudige beugels aan of complexe behuizingen met meerdere buigingen? Hoe specifieker u bent, hoe minder giswerk er voor de fabrikant overblijft.

- Materiaalspecificaties: Geef het materiaalsoort, kwaliteit en dikte aan. Volgens TrueCADD moeten aanduidingen van materiaalkeuze het type, de kwaliteit en de dikte specificeren, waarbij wordt opgemerkt dat de tolerantie van de standaardplaatdikte per fabrikant kan variëren.

- Afwerkeisen: Neem specificaties voor oppervlaktevoorbereiding op, grondlaagvereisten indien van toepassing, en eventuele details over lak- of poedercoating, inclusief fabrikantcodes en gewenste laagdikte.

- Hoeveelschattingen: Grotere aantallen verlagen doorgaans de stukprijs. Bereid zowel initiële hoeveelheden als verwachte jaarvolume voor, zodat fabrikanten de prijzen kunnen optimaliseren.

- Tijdsplanningverwachtingen: Wanneer hebt u realistisch gezien onderdelen nodig? Inzicht in uw flexibiliteit helpt producenten om uw project binnen hun productieplanning te integreren.

Documentatievereisten:

Professionele producenten verwachten duidelijke technische documentatie. Uw pakket moet bevatten:

- CAD-bestanden: 3D-modellen in formaten zoals STEP of IGES, plus 2D-tekeningen in PDF- of DWG-formaat

- Afmetingstekeningen: Compleet met toleranties, buigspecificaties en aanduidingen van gaten

- Materiaalcertificeringen: Als u het materiaal levert, voeg dan materiaaltestrapporten toe

- Montagecontext: Geef aan hoe uw onderdeel in grotere constructies past—dit helpt producenten om kritieke passingsvereisten te begrijpen

Volgens TrueCADD dwingen technische tekeningen die onvoldoende informatie bevatten fabrikanten ertoe te gokken—wat leidt tot verspilling van materiaal, dure herwerking en vertragingen in het project. Uw documentatie moet elke dubbelzinnigheid volledig elimineren.

Beoordeling van fabricagecapaciteiten

Niet elke werkplaats biedt elke dienst aan, dus het afstemmen van de mogelijkheden van de fabrikant op uw projectvereisten bespaart tijd en frustratie. Volgens York Sheet Metal scheiden verschillende belangrijke factoren kwaliteitsleveranciers van de rest.

Vragen die u aan potentiële fabrikanten kunt stellen:

- Kwaliteitshistorie: Kunt u er consistent op vertrouwen dat kwaliteitsonderdelen worden geleverd? Als een leverancier uw kwaliteitstest niet haalt, is het tijd om een nieuwe te zoeken.

- Vertrouwen in tijdige levering: De sleutel ligt niet in hoe snel ze het bij u kunnen krijgen, maar in hoe zeker ze zijn dat u de onderdelen op het beloofde moment ontvangt. Eerlijke leveranciers wijzen onrealistische termijnen af in plaats van agressieve beloften te doen en leveringen te missen.

- Reputatie en ervaring: Hoe lang is de fabrikant al actief? Moderniseren zij hun systemen en apparatuur? Leveranciers die vooroplopen op technologisch gebied en investeren in hun teams, tonen een gezondheid die u zoekt in een partner.

- Communicatieresponsiviteit: Hoe lang duurt het voordat zij reageren wanneer u belt of e-mailt? Wat is de kwaliteit van die communicatie? Werken met mondiale klanten en korte doorlooptijden vereist een fabrikant die kan meegaan met dynamische behoeften.

- Bereidheid om uitdagingen aan te gaan: Schrikt de leverancier terug voor moeilijke projecten? Het uitbreiden van uw bedrijf betekent het integreren van nieuwe materialen of technologieën — vindt een partner die bereid is risico’s met u te nemen.

- Aanspreekbaarheid voor fouten: Neemt de fabrikant verantwoordelijkheid wanneer dingen niet volgens plan verlopen en werkt hij aan verbetering? Aanspreekbaarheid is de basis van vertrouwen.

Assembleermogelijkheden zijn belangrijk:

Veel projecten vereisen meer dan alleen gefabriceerde onderdelen — ze hebben complete assemblages nodig. Controleer of uw fabricagebedrijf laswerk, bevestiging van hardware, afwerking en eindassemblage aanbiedt. Het samenvoegen van deze stappen bij één leverancier vereenvoudigt de logistiek en vermindert coördinatieproblemen.

Stap-voor-stapproces voor het inhuren van professionele fabricagebedrijven:

- Definieer volledig uw vereisten: Verzamel alle specificaties, tekeningen, materiaaleisen, hoeveelheden en verwachte tijdlijnen voordat u contact opneemt.

- Identificeer 3 tot 5 gekwalificeerde kandidaten: Onderzoek fabricagebedrijven met ervaring in uw sector en de specifieke processen die uw project vereist. Controleer certificeringen en capaciteiten.

- Dien formele offerteaanvragen in: Stuur volledige documentatie gelijktijdig naar elke kandidaat. Voeg bedrijfsinformatie, projectomvang en beoordelingscriteria toe.

- Beoordeel offertes systematisch: Vergelijk prijzen, maar beoordeel ook levertermijnen, kwaliteitsafspraken en communicatiekwaliteit. De laagste prijs is niet altijd de beste waarde.

- Vraag monsters aan of bezoek fabrieken: Valideer bij grotere projecten zelf de capaciteiten. Bekijk de staat van de apparatuur, ontmoet het team en beoordeel zelf de kwaliteitssystemen.

- Overweeg voorwaarden en sluit overeenkomsten af: Verduidelijk betalingsvoorwaarden, kwaliteitseisen, leverplanningen en procedures voor het omgaan met problemen voordat de productie begint.

- Keur eerste artikelen goed: Beoordeel initiële productiemonsters op basis van uw specificaties voordat u volledige productieruns goedkeurt.

- Behoud voortdurende communicatie: Blijf regelmatig contact houden tijdens de gehele productie. Pak problemen direct aan en geef feedback die uw fabricant helpt om te verbeteren.

De beste relaties met fabrikanten ontwikkelen zich tot echte partnerschappen waarbij beide partijen profiteren van open communicatie, wederzijds respect en een gedeelde toewijding aan kwaliteitsresultaten. Het vinden van de juiste match kost aanvankelijk moeite, maar levert gedurende uw project — en vaak jarenlange toekomstige samenwerking — hoge rendementen op.

Doorgaan met uw fabricatieproject

U hebt nu het complete landschap van professionele plaatbewerking doorlopen — van het begrijpen wat industriële kwaliteit onderscheidt van doe-het-zelfbenaderingen tot het beoordelen van de capaciteiten van een fabrikant. Maar kennis zonder actie blijft slechts theorie. Dus wat nu?

Het antwoord hangt volledig af van waar u staat in uw fabricatiereis. Of u nu nog de basisprincipes verkent of morgen al offertes wilt aanvragen, het vervolgtraject ziet er voor iedereen anders uit.

Het succes van elk professioneel project voor plaatwerk hangt af van drie pijlers: het selecteren van materialen die aansluiten bij uw toepassingsvereisten, het ontwerpen van onderdelen die fabrikanten efficiënt kunnen produceren, en het samenwerken met gecertificeerde fabrikanten wiens capaciteiten overeenkomen met uw kwaliteitseisen.

Belangrijkste conclusies voor uw fabricageproject

Laten we alles wat besproken is samenvatten in actiegerichte inzichten, gesorteerd op basis van waar u zich momenteel bevindt:

Als u nog steeds bezig bent met het leren over processen:

- Begrijp dat snijden, vormen, ponsen en verbinden de vier fundamentele procescategorieën zijn — elk heeft een andere invloed op de eindkwaliteit en kosten van uw onderdeel

- Realiseer u dat lasersnijden leidend is voor precisiewerk op dunne tot middeldikke platen, terwijl plasma economischer is voor zwaardere materialen

- Onthoud dat AWS-gecertificeerde lassers de industriestandaard voor kwaliteit vormen bij gelaste constructies — controleer altijd deze certificering wanneer lassen belangrijk is

Als u materialen aan het selecteren bent:

- Koppel mechanische vereisten, milieublootstelling en budgetbeperkingen aan materiaaleigenschappen voordat u specificaties definitief maakt

- Roestvrij staal biedt ongeëvenaarde duurzaamheid in extreme omgevingen; aluminium zorgt voor gewichtsbesparing; koudgewalst staal is de meest economische optie voor binnenruimten

- Plaatdikte-aanduidingen werken omgekeerd — lagere nummers betekenen dikker materiaal. Een plaat van 10-gauge is ongeveer 3,4 mm, terwijl 26-gauge slechts ongeveer 0,45 mm is

Als u gericht bent op ontwerpoptimalisatie:

- Houd binnenboogstralen minimaal gelijk aan de materiaaldikte om barsten te voorkomen

- Houd gaten minimaal op 2× de materiaaldikte afstand van booglengtes om vervorming te voorkomen

- Geef standaard gatmaten en consistente boogstralen op om gereedschapskosten te verlagen en productie te versnellen

- Betrek vroegtijdig fabrikanten bij uw ontwerpfase — preventie kost altijd minder dan correctie

Als u klaar bent om een fabrikant te vinden:

- Controleer certificeringen zoals IATF 16949 voor auto-applicaties en AWS-lascertificeringen voor kritieke assemblages

- Bereid volledige documentatie voor, inclusief CAD-bestanden, genormeerde tekeningen, materiaalspecificaties en afwerkeisen, voordat u offertes aanvraagt

- Beoordeel mogelijkheden voor rapid prototyping, levertijden voor offertes en DFM-ondersteuning als indicatoren van professionele operaties

- Vraag naar aansprakelijkheid wanneer dingen niet verlopen zoals gepland – dit laat het echte partnerschapsniveau zien

De volgende stap nemen

Uw professionele gids voor plaatwerkverwerking zou niet compleet zijn zonder u te wijzen op concrete actie. Zo gaat u verder op basis van uw huidige behoeften:

Voor de planning van plaatwerkverwerkingsprojecten:

Begin met het volledig documenteren van uw eisen. Verzamel onderdelen tekeningen, materiaalspecificaties, hoeveelheidsramingen en tijdlijnverwachtingen voordat u contact opneemt met een fabrikant. Volgens de beste praktijken in de industrie verbeteren vroege samenwerking met partners tijdens de ideatiefase—in plaats van te wachten tot ontwerpen zijn afgerond—de resultaten aanzienlijk. Precisiefabrikanten kunnen aanbevelingen doen die ervoor zorgen dat uw visie haalbaar blijft, terwijl obstakels worden geminimaliseerd.

Voor maatwerk plaatwerk fabricagediensten:

Identificeer fabrikanten waarvan de certificeringen en capaciteiten overeenkomen met uw specifieke toepassing. Voor auto-stansen en precisie metalen assemblages bieden fabrikanten zoals Shaoyi (Ningbo) Metal Technology kwaliteit gecertificeerd volgens IATF 16949, met een prototypingtermijn van 5 dagen en uitgebreide DFM-ondersteuning—waardoor u ontwerpen snel kunt valideren voordat u investeert in productiematrijzen. Hun offerte binnen 12 uur geeft ook aan dat zij operationeel efficiënt zijn, wat de projecttijdlijnen versnelt.

Voor duurzame fabricatiepartnerschappen:

De beste leveranciersrelaties ontwikkelen zich tot echte samenwerkingen. Behandel kwaliteitsfabrikanten als uitbreidingen van uw engineeringteam. Deel prognoses, geef feedback en investeer in communicatie-infrastructuur die projecten soepel laat verlopen. Bedrijven die deze partnerschappen koesteren, presteren consequent beter dan bedrijven die fabricage beschouwen als transactionele inkoop.

Ongeacht op welk punt u zich bevindt: professionele plaatbewerking transformeert platte metalen platen tot precisie-onderdelen die vrijwel elk bedrijfstak aandrijven. De kennis die u hier hebt opgedaan, stelt u in staat om slimmere beslissingen te nemen, effectiever te communiceren met fabrikanten en uiteindelijk sneller betere onderdelen tegen lagere kosten te verkrijgen. Nu is het tijd om die kennis in praktijk te brengen.

Veelgestelde vragen over professionele plaatbewerking

1. Wat is het verschil tussen plaatmetaalproductie en fabricage?

Plaatbewerking richt zich op het op grote schaal produceren van ruwe metalen platen via wals- en bewerkingsprocessen. Fabricage transformeert deze platen tot op maat gemaakte onderdelen door middel van snijden, buigen, ponsen en verbinden. Professionele fabriceerders overbruggen deze kloof door genormaliseerde materialen te nemen en op maat gemaakte oplossingen te creëren die voldoen aan specifieke technische toleranties en conformiteitsnormen voor toepassingen variërend van autochassis tot HVAC-systemen.

2. Welke certificeringen moet ik zoeken bij een professionele plaatbewerker?

Voor automotive toepassingen is IATF 16949-certificering essentieel omdat deze procesgerichte kwaliteitsmanagementsystemen valideert voor het voorkomen van gebreken. AWS-lassen certificeringen waarborgen dat lassers voldoen aan de industriestandaarden voor plaatstaal tot 6,07 mm dikte. ISO 9001 dekt algemeen kwaliteitsmanagement, terwijl ITAR-certificering vereist is voor defensie- en luchtvaarttoepassingen. Fabrikanten zoals Shaoyi (Ningbo) Metal Technology beschikken over IATF 16949-certificering voor precisie automotive stansen en assemblages.

3. Welke materialen worden veelgebruikt in professionele plaatwerkfabricage?

De meest gebruikte materialen zijn roestvrij staal (304/316) voor corrosieweerstand in voedings- en medische apparatuur, aluminium voor lichtgewicht toepassingen in de lucht- en ruimtevaart en auto-industrie, koudgewalst staal voor kostenefficiënte binnenlandse toepassingen, gegalvaniseerd staal voor HVAC en buitenbehuizingen, en koper voor elektrische componenten. De materiaalkeuze hangt af van mechanische eisen, milieubelasting, vormgevingsmogelijkheden, gewichtsbeperkingen en budgettaire aspecten.

4. Wat is Design for Manufacturability (DFM) in plaatwerkfabricage?

DFM-principes optimaliseren ontwerpen voor efficiënte productie en kostenverlaging. Belangrijke richtlijnen zijn het aanhouden van een buigradius van minimaal de materiaaldikte, het positioneren van gaten op minstens 2x de materiaaldikte vanaf buigen, het aanbrengen van ontlastingsnaden in hoeken, het waarborgen dat flenzen minstens 4x de materiaaldikte zijn, en het uitlijnen van buigen dwars op de korrelrichting. Professionele fabrikanten zoals Shaoyi bieden uitgebreide DFM-ondersteuning om mogelijke problemen te detecteren voordat de productie start.

5. Hoe stel ik specificaties op bij het aanvragen van een offerte voor plaatwerkbewerking?

Stel volledige documentatie samen, inclusief CAD-bestanden in STEP- of IGES-formaat, genormaliseerde 2D-tekeningen met toleranties, specificaties voor materiaalsoort en -kwaliteit, eisen voor afwerking met details over coating, schattingen van de hoeveelheden voor initiële en jaarlijkse volumes, en verwachtingen ten aanzien van de planning. Duidelijke specificaties elimineren ambiguïteit, voorkomen kostbare herwerking en stellen leveranciers in staat om snel nauwkeurige offertes te bieden—sommige professionele bedrijven bieden een offertetermijn van 12 uur bij correcte documentatie.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —