Precisie-metaalfabrikanten onthuld: 8 binnensmokkelde geheimen die kopers missen

Wat Precisie Metaalbewerking Eigenlijk Betekent

Wanneer u de term "precisie metaalbewerking" hoort, wat komt er dan bij u op? Als u denkt aan standaard lastechniekbedrijven of algemene metaalbewerkingsinstallaties, dan mist u een cruciaal onderscheid dat gewone productie scheidt van technisch productieproces . Het verschil zit niet alleen in de kwaliteit — het gaat om maten die zo nauwkeurig zijn dat afwijkingen met het blote oog onzichtbaar zijn.

Precisie metaalbewerking is een gespecialiseerde manufacteringstechniek die maattoleranties bereikt tussen ±0,001 en ±0,010 inch, waarbij gebruik wordt gemaakt van geavanceerde CNC-apparatuur, strikte kwaliteitssystemen en technisch gestuurde consistentie om componenten te produceren waarbij zelfs microscopische afwijkingen bepalend kunnen zijn voor het al dan niet slagen van een product.

Dit artikel is uw uitgebreide gids voor het begrijpen van precisie metaalbewerkers — of u nu een inkoopprofessional bent die potentiële leveranciers evalueert, een ingenieur die kritieke componenten specificeert, of iemand die carrièremogelijkheden verkent in dit vraagrijke vakgebied. U ontdekt de achtergrondkennis die de meeste inkopers missen en leert precies wat uitzonderlijke bewerkers onderscheidt van de rest.

Wat onderscheidt precisie van standaardbewerking

Stel u voor dat u een stalen plaat van 1 inch dik bestelt. Bij standaardbewerking zou die plaat kunnen arriveren tussen 0,970 en 1,030 inch — een variatie van ±0,030 inch die volkomen aanvaardbaar is voor constructiekaders of basisbehuizingen. Denk nu aan dezelfde plaat geproduceerd door precisie metaalbewerkers: de dikte zou liggen tussen 0,995 en 1,005 inch, een tolerantie van slechts ±0,005 inch .

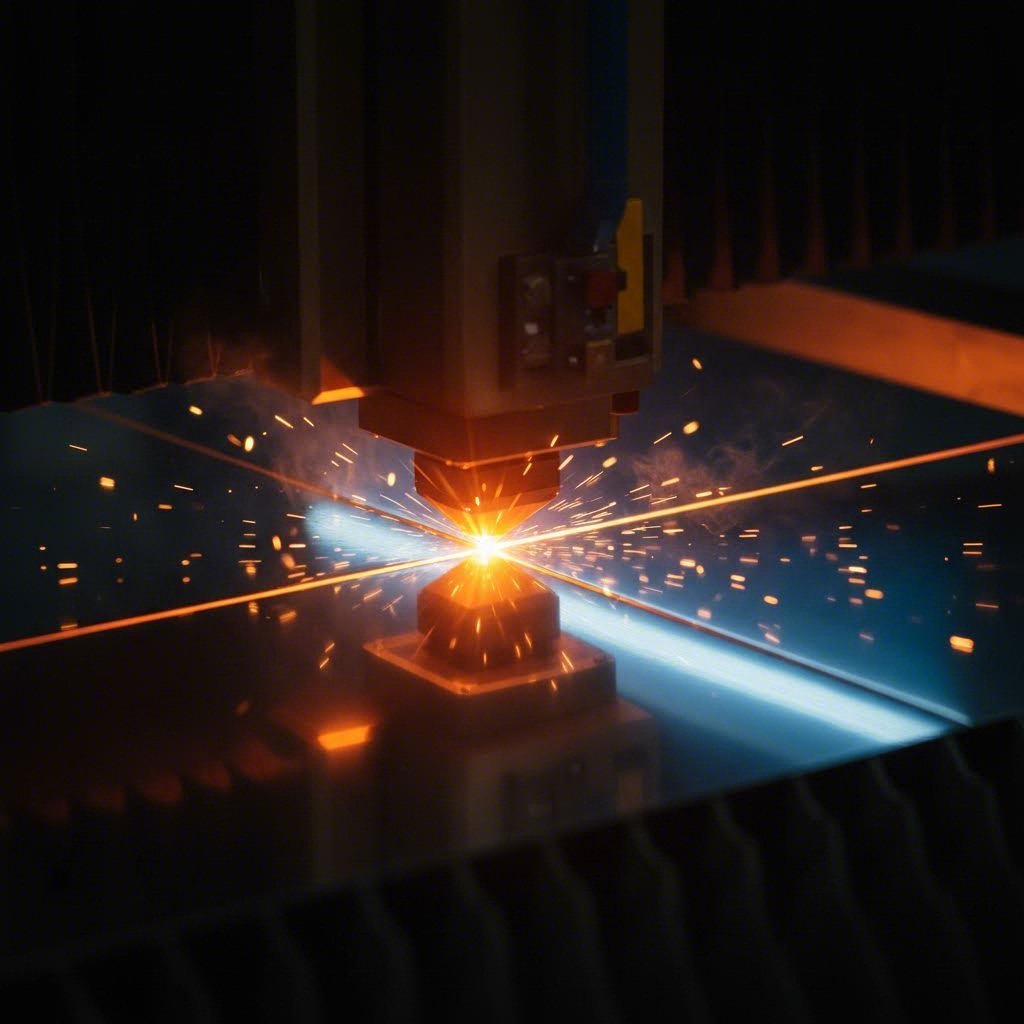

Die zesvoudige verbetering in nauwkeurigheid gebeurt niet zomaar. Precisiefabricage vereist geavanceerde vezellasersystemen, robotische CNC-persbreuken met hoekmeetsystemen en coördinatenmeetmachines die de nauwkeurigheid verifiëren over complexe geometrieën heen. Standaardwerkplaatsen kunnen deze capaciteiten eenvoudigweg niet nabootsen met multifunctionele apparatuur.

Inzicht in tolerantienormen bij metaalbewerking

Toleranties vertegenwoordigen de toegestane variatiegrens in elk geproduceerd onderdeel. Hier komt metaalprecisie pas echt tot uiting: verschillende processen behalen sterk uiteenlopende resultaten.

Volgens industrienormen kunnen frees- en draaibewerkingen toleranties bereiken tot wel ±0,0001 inch, terwijl lasersnijden doorgaans ±0,005 tot ±0,010 inch levert, afhankelijk van de materiaaldikte. Vergelijk dit met plasmasnijden op ±0,010 tot ±0,020 inch, of standaard buigbewerkingen op ±0,010 tot ±0,030 inch.

Waarom is dit belangrijk voor u? Omdat een afwijking van 0,020 inch een lucht- en ruimtevaartcomponent volledig onbruikbaar kan maken, terwijl dezelfde variatie in de algemene bouw onopgemerkt zou blijven. Precisie-metaalbewerking handhaaft doorgaans toleranties tussen ±0,005 en ±0,010 inch bij complexe onderdelen — een standaard die algemene bewerking eenvoudigweg niet kan evenaren.

De investering om deze strakke toleranties te behalen, levert rendement op door herwerkingswerk te elimineren, montage tijden te verkorten en producten precies zoals ontworpen te laten functioneren. Zoals u in deze gids zult ontdekken, is het begrijpen van deze verschillen het eerste geheim dat doordachte kopers onderscheidt van degenen die dure lessen op pijnlijke wijze leren.

Kernprocessen achter precisie metaalbewerking

Dus u begrijpt wat toleranties betekenen — maar hoe doet nauwkeurige metaalfabrikanten hoe worden die ongelooflijk strakke specificaties eigenlijk behaald? Het antwoord ligt in een zorgvuldig gecoördineerde combinatie van geavanceerde processen, waarbij elk proces unieke mogelijkheden toevoegt aan het eindproduct. Het begrijpen van deze kernmethoden helpt u bij het beoordelen van potentiële leveranciers en effectiever communiceren over de vereisten van uw project.

Dit zijn de belangrijkste fabricagemethoden die precisie-metaalbewerking definiëren:

- CNC-snijden: Computerbestuurde frees-, draai- en boorprocessen die materiaal verwijderen met een nauwkeurigheid tot op duizendsten van een inch

- Lasersnijden: Hoogwaardige stralen die materiaal verdampen langs geprogrammeerde paden, voor schone snijkanten zonder mechanisch contact

- Precisie-stansen: Koudvormgevingsprocessen met behulp van technisch ontworpen malen om metalen onderdelen met hoge snelheid en herhaalbare nauwkeurigheid te vormen

- Verzetting: Verbindingsprocessen die de eigenschappen van het basismateriaal behouden terwijl ze structurele hechtheid realiseren

- Nabewerkingsoperaties: Oppervlaktebehandelingen die componenten beschermen en dimensionele precisie toevoegen aan de eindonderdelen

CNC-Bewerking en Computerbestuurde Nauwkeurigheid

Wat maakt CNC-bewerking de ruggengraat van precisie metalen ambachtslieden? Het is de combinatie van geautomatiseerde besturing en mechanisch snijden die menselijke variabiliteit uit het proces elimineert. Elke beweging van het snijgereedschap volgt vooraf geprogrammeerde instructies en legt dezelfde weg af met identieke snelheid en diepte, zowel bij het eerste onderdeel als het duizendste.

CNC-frezen bijvoorbeeld houdt toleranties van ±0,005 inch—ongeveer de dikte van een enkel vel papier. Dit 2D-proces biedt een precisie vergelijkbaar met traditioneel frezen, maar tegen lagere kosten voor geschikte toepassingen. De technologie werkt door uw CAD-bestand te vertalen naar machinebewegingen, zodat wordt gewaarborgd dat wat u ontwerpt precies wordt vervaardigd.

Moderne precisie-metaalbewerking bedrijven combineren meerdere CNC-processen binnen één enkele locatie. Een onderdeel kan beginnen op een CNC-draaibank voor draaiwerkzaamheden, daarna verplaatst worden naar een verticale bewerkingscentrum voor freesbewerkingen, en vervolgens definitieve boren en schroefdraad maken ondergaan — alles gestuurd door geïntegreerde programmering die nauwkeurige afmetingen gedurende het hele proces behoudt.

Lasersnijden voor ingewikkelde componentontwerpen

Klinkt complex? Lasersnijden vereenvoudigt eigenlijk de productie van ingewikkelde geometrieën die moeilijk te realiseren zouden zijn met conventionele snijmethoden. Met behulp van computergestuurde numerieke besturing (CNC) verdampert een hoogvermogen laserstraal materiaal langs nauwkeurig geprogrammeerde paden, waardoor kwalitatief hoogwaardige afgewerkte randen ontstaan zonder de mechanische belasting van fysiek gereedschap.

De haalbare precisie varieert per materiaalsoort. Metalen houden doorgaans toleranties van ±0,005 inch aan, terwijl kunststoffen en houtachtige materialen ongeveer ±0,009 inch behalen. Opmerkelijk is dat deze tolerantieconsistentie geldt ongeacht de afmeting van het onderdeel—of u nu een gat van 0,25 inch of een profiel van 6 inch snijdt, de ±0,005 inch nauwkeurigheid blijft constant .

Toepassingen reiken van auto-onderdelen en behuizingen voor elektronica tot landbouwmachines en medische apparatuur. De technologie blinkt uit in het produceren van complexe vormen met minimale insteltijd, waardoor deze ideaal is voor zowel prototyping als productieruns waar ontwerpvrijheid belangrijk is.

Precisieponsen en koudvormprocessen

Wanneer u duizenden identieke onderdelen met hoge snelheid moet produceren, levert precisieponsen de oplossing. Deze koudvormmethode gebruikt geconstrueerde stempels en ponsmachines om plaatmateriaal in consistente vormen te brengen, met een herhaalbaarheid die laserknipsen alleen niet kan evenaren bij productie in grote volumes.

Het proces werkt bijzonder goed voor elektrisch gereedschap, montagebeugels, chassiscomponenten en bevestigingsoplossingen. In tegenstelling tot snijprocessen waarbij materiaal wordt verwijderd, vormt stansen het materiaal opnieuw—wat betekent dat u niet betaalt voor materiaal dat als afval terechtkomt. Voor productiehoeveelheden waarbij gereedschapskosten kunnen worden afgeschreven over duizenden onderdelen, levert stansen vaak de laagste prijs per stuk.

Lastechnieken en verbindtechnologieën

Precisielassen gaat veel verder dan simpelweg twee metalen delen aan elkaar smelten. Geavanceerde technieken zoals TIG-lassen, laserlassen en robot-MIG-lassen stellen constructeurs in staat componenten te verbinden terwijl nauwe toleranties in de volledige assemblage worden gehandhaafd. De uitdaging bestaat hierin om de warmtetoevoer te beheersen, zodat vervorming en vertrekken worden voorkomen die zorgvuldig bewerkte kenmerken buiten specificatie zouden brengen.

Kwaliteitscontrolemaatregelen tijdens het lassen omvatten realtime bewaking van parameters zoals stroomsterkte, voltage en las snelheid. Veel precisie-operaties gebruiken fixtursystemen die componenten in exacte uitlijning houden tijdens het lastoestand, waarna de dimensionele nauwkeurigheid achteraf wordt geverifieerd met behulp van coördinatenmeetapparatuur.

Afgewerkte operaties en dimensionele impact

Hier is iets wat veel kopers over het hoofd zien: afwerkoperaties beïnvloeden uw uiteindelijke afmetingen. Coatings zijn niet alleen oppervlaktebehandelingen — ze voegen meetbare dikte toe die in uw ontwerpspecificaties moet worden meegenomen.

Volgens fabricagedata voegen verschillende coatings verschillende hoeveelheden toe aan de afmetingen van onderdelen:

- Met een vermogen van meer dan 10 W voegt 0,0002 inch per zijde toe

- Zinkplaten: voegt 0,0003 inch per zijde toe

- Anodiseren: voegt 0,0002 tot 0,0009 inch per zijde toe

- Poedercoating: voegt 0,002 tot 0,005 inch per zijde toe

Overweeg een precisieboor ontworpen voor een 0,250-inch pen. Als u dat onderdeel poederlakt zonder rekening te houden met de laagdikte, kunt u tot wel 0,010 inch toevoegen aan de boorgrootte—plotseling verandert uw passpassing in een glijpassing. Ervaren precisie-metaalbewerkers integreren deze overwegingen in hun ontwerpbekijkingsproces voordat de productie begint.

Begrijpen hoe deze processen op elkaar inwerken, verklaart waarom materiaalkeuze net zo belangrijk is als procescapaciteit. In de volgende sectie worden de metalen besproken die precisie-metaalbewerkers het meest gebruiken—en waarom de juiste materiaalkeuze uw project kan maken of breken.

Materialen Gebruikt door Precisie Metaalbewerkers

U hebt gezien hoe geavanceerde processen nauwe toleranties bereiken, maar hier is een geheim dat veel kopers missen: zelfs de meest geavanceerde CNC-apparatuur kan niet compenseren voor een verkeuze materiaalkeuze. Het metaal dat u selecteert, bepaalt fundamenteel welke toleranties haalbaar zijn, hoe uw onderdeel presteert in gebruik en uiteindelijk wat uw project kost. Precisieplaatbewerkers begrijpen deze relatie diep, daarom vindt materiaalkeuze vroegtijdig plaats bij elk succesvol project.

Bekijk het op deze manier: een metaal kiezen voor precisieplaatwerk is vergelijkbaar met het selecteren van ingrediënten voor een recept. Elk metaal brengt intrinsieke eigenschappen met zich mee die het geschikt maken voor specifieke toepassingen. Sterkere metalen kunnen grotere belastingen aan, terwijl andere superieure corrosiebescherming of hogere smelttemperaturen bieden. Het begrijpen van deze eigenschappen helpt u om weloverwogen keuzes te maken, in plaats van dure lessen te leren nadat de productie is gestart.

Roestvrij staal en aluminium voor hoogwaardige toepassingen

Wanneer kopers bij precision sheet metal shop inc informeren naar de meest gebruikte materialen, staan er twee namen altijd bovenaan de lijst: roestvrij staal en aluminium. Deze metalen domineren precisiebewerking, en dat met goede redenen.

Roestvrij staal verwervt zijn reputatie dankzij uitzonderlijke sterkte en corrosieweerstand. Kwaliteiten zoals 304 en 316 roestvrij staal verzetten zich tegen degradatie in extreme omgevingen, waardoor ze onmisbaar zijn voor medische, levensmiddelenverwerkende en maritieme toepassingen. Volgens industriespecificaties is roestvrij staal moeilijker te bewerken dan aluminium—het vergt meer tijd en gespecialiseerd gereedschap—maar biedt het een duurzaamheid en structurele integriteit op lange termijn die de investering rechtvaardigen.

Hoe zit het met de haalbaarheid van toleranties? Koudgewalst roestvrij staal biedt kleinere dikketoleranties dan heetgewalste alternatieven. Voor platen dunner dan 1,0 mm en smaller dan 1250 mm bereiken fabrikanten doorgaans dikketoleranties van ±0,030 tot ±0,035 mm. Deze consistentie is belangrijk wanneer u componenten opstapelt of werkt met nauwe spelingen.

Aluminium staat als de meest veelzijdige keuze in precisiefabricage vanwege zijn lichte aard, uitstekende bewerkbaarheid en natuurlijke corrosieweerstand. De 6061-kwaliteit combineert sterkte en bewerkbaarheid op een uitstekende manier, terwijl 7075-aluminium superieure sterkte levert voor hoogwaardige lucht- en ruimtevaart- en automotivecomponenten. Omdat aluminium makkelijker te bewerken is dan staal, ziet u vaak kortere doorlooptijden en lagere kosten per onderdeel voor equivalente geometrieën.

Koolstofstaal en koudgewalste alternatieven

Kracht nodig zonder de hoge kosten van roestvrij staal? Koolstofstaal biedt een aantrekkelijke combinatie van mechanische eigenschappen, lage kosten en goede bewerkbaarheid. Kwaliteiten zoals 1018 en 1045 leveren verschillende hardheidsniveaus die geschikt zijn voor diverse frees- en vormgeefprocessen. Metaalbewerkers van Penn adviseren koolstofstaal vaak voor structurele en industriële onderdelen waarbij corrosiebeïnvloeding beperkt is of waar beschermende coatings kunnen worden aangebracht.

Hier is iets om op te merken: het walsproces heeft een grote invloed op de toleranties die u kunt verwachten. Warmgewalst staal—verwerkt bij temperaturen boven de 1.700°F—kent grotere diktevariaties door ongecontroleerd afkoelen. Koudgewalst staal ondergaat extra verwerking bij kamertemperatuur, wat de sterkte, oppervlakteafwerking en maatnauwkeurigheid verbetert. Voor precisietoepassingen is koudgewalst materiaal meestal de bescheiden prijspremie waard.

Specialiteitsmetalen voor veeleisende omgevingen

Sommige toepassingen vereisen materialen die verder gaan dan de standaardopties. Koper, messing en titaan vervullen elk een specifieke niche in precisiefabricage.

Koper biedt uitstekende elektrische en thermische geleidbaarheid, waardoor het onmisbaar is voor elektrische contacten, warmtewisselaars en industriële componenten. Hoewel zachter en gemakkelijker vervormbaar dan staal, behoudt koper strakke toleranties en bereikt uitstekende oppervlakteafwerkingen door zorgvuldige CNC-bewerking.

Messing combineert uitstekende elektrische geleidbaarheid met corrosiebestendigheid en een opvallend goudachtig uiterlijk. Bovenop esthetiek laat messing zich uitzonderlijk goed machinaal bewerken—waardoor slijtage van gereedschap wordt verminderd en productie-efficiëntie wordt verhoogd. Elektrische componenten, sanitairarmaturen en decoratieve architecturale elementen profiteren allemaal van messingfabricage.

Titanium trekt de aandacht in de lucht- en ruimtevaart, medische en hoogpresterende techniek vanwege de uitzonderlijke sterkte-gewichtsverhouding en biocompatibiliteit. Ja, het is moeilijk te bewerken en vereist gespecialiseerde gereedschappen. Maar wanneer u medische implantaten of lichaamsdelen van vliegtuigen nodig hebt, rechtvaardigen de unieke eigenschappen van titaan de extra productiecomplexiteit.

Criteria voor materiaalkeuze die beslissingen bepalen

Hoe sturen ervaren constructeurs de materiaalkeuze? Ze beoordelen vijf fundamentele eigenschappen tegen de eisen van uw toepassing:

- Treksterkte: De kracht die een metaal weerstaat zonder te breken — cruciaal voor onderdelen die significante belastingen ondervinden

- Corrosiebestendigheid: Essentieel bij blootstelling aan zout water, vochtige omgevingen of contact met chemicaliën

- Loodsbaarheid: Metalen die gemakkelijk lassen, verlagen de productietijd en kosten

- Verwerkbare eigenschappen: Hoe gemakkelijk het materiaal met standaardgereedschap kan worden bewerkt, beïnvloedt doorlooptijden en prijzen

- Smeerkracht en vormbaarheid: Bepaalt welke vormen haalbaar zijn zonder scheuren of breken

| Materiaal Type | Belangrijke eigenschappen | Gemeenschappelijke toepassingen | Tolerantie Haalbaarheid |

|---|---|---|---|

| Roestvrij staal (304/316) | Hoge sterkte, uitstekende corrosieweerstand, duurzaam | Medische apparatuur, voedselverwerking, maritieme uitrusting | ±0,030 tot ±0,060 mm dikte (koudgewalst) |

| Aluminium (6061/7075) | Lichtgewicht, uitstekende bewerkbaarheid, corrosiebestendig | Lucht- en ruimtevaartonderdelen, auto-onderdelen, behuizingen voor elektronica | ±0,03 tot ±0,24 mm dikte afhankelijk van de maat |

| Koolstofstaal (1018/1045) | Hoge sterkte, kosteneffectief, goede bewerkbaarheid | Structurele onderdelen, industriële machines, bevestigingsmiddelen | ±0,17 tot ±0,46 mm dikte (warmgewalst) |

| Koudgewalst staal (SPCC) | Verbeterde sterkte, glad oppervlak, nauwere toleranties | Precisieonderdelen, auto-onderdelen, huishoudelijke apparaten | ±0,05 tot ±0,22 mm dikte |

| Koper | Uitstekende elektrische/thermische geleidbaarheid, zacht, vormbaar | Elektrische contacten, warmtewisselaars, stroomgeleiders | Uitstekend behoud van toleranties bij CNC-bewerkingen |

| Messing | Goede geleidbaarheid, corrosiebestendig, gemakkelijk te bewerken | Elektrische componenten, sanitair armatuur, sierdelen | Geringe slijtage van gereedschap zorgt voor constante precisie |

| Titanium | Uitzonderlijke sterkte-gewichtsverhouding, biocompatibel, corrosiebestendig | Lucht- en ruimtevaartstructuren, medische implantaat, hoogwaardige techniek | Vereist gespecialiseerde gereedschappen; bereikt nauwe toleranties met de juiste opzet |

Merk je hoe sterk de haalbaarheid van toleranties kan variëren per materiaal? Deze variatie verklaart waarom ervaren precisiefabrikanten altijd eerst over materiaalkeuze spreken voordat ze een offerte voor uw project maken. De juiste materiaalkeuze optimaliseert tegelijkertijd prestaties, fabricagegemak en kosten.

Het begrijpen van materialen is essentieel, maar weten welke industrieën precisiefabricage vereisen, laat zien waarom deze mogelijkheden zo belangrijk zijn. In het volgende gedeelte worden de sectoren behandeld waar nauwe toleranties niet alleen gewenst zijn, maar absoluut vereist.

Industrieën die afhankelijk zijn van precisie metaalbewerking

Wat casuele kopers scheidt van geïnformeerde inkoopprofessionals, is het begrip dat precisie-metaalbewerking geen luxe is — het is een absolute vereiste in bepaalde industrieën. Wanneer een onderdeel uitvalt in uw consumentenelektronica, loopt u tegen een vervelende garantieclaim aan. Wanneer een onderdeel uitvalt in een vliegtuig op 35.000 voet of binnen het menselijk lichaam van een patiënt, zijn de gevolgen catastrofaal. Deze realiteit verklaart waarom bepaalde sectoren bewerkingscapaciteiten eisen die algemene metaalbewerking simpelweg niet kan leveren.

De industrieën die precisie-metaalbewerkers vereisen, delen gemeenschappelijke kenmerken: strikte regelgeving, nultolerantie voor falen en componenten waarbij microscopische afwijkingen bepalen of producten functioneren of mensen gewond raken. Laten we bekijken wat elke sector vraagt en waarom precisiecapaciteiten zo cruciaal zijn.

- Lucht- en ruimtevaart en defensie: Vluchtcritieke componenten met AS9100-certificeringsvereisten en FAA/EASA-naleving

- Automotive: Chassis, ophanging en structurele onderdelen die IATF 16949 kwaliteitssystemen vereisen

- Medische apparatuur: Chirurgische instrumenten en implantaten die vallen onder FDA QSR en ISO 13485 normen

- Elektronica: Behuizingen, koellichamen en afschermelementen met EMI/RFI-overwegingen

- Farmaceutische en voedselverwerkende industrie: Sanitair materiaal dat voldoet aan FDA-vergoeding en hygiënisch ontwerpstandaarden

Lucht- en ruimtevaart en defensie componentvereisten

Wanneer u componenten produceert die vliegtuigen in de lucht houden en defensiesystemen functioneel houden, is er geen ruimte voor fouten. Metalen fabricage voor de lucht- en ruimtevaart vertegenwoordigt een van de meest veeleisende toepassingen voor precisiefabricage — en de certificatie-eisen weerspiegelen deze realiteit.

Volgens specialisten in lucht- en ruimtevaartfabricage is precisie van het grootste belang, omdat ingewikkelde onderdelen moeten voldoen aan strikte toleranties en kwaliteitsnormen om de structurele integriteit en betrouwbaarheid van eindproducten te waarborgen. Dit is niet zomaar bedrijfscommunicatie—het is een wettelijke verplichting. De Federal Aviation Administration (FAA) handhaaft federale luchtvaartvoorschriften met betrekking tot certificering, materialen, kwaliteitsmanagement, ontwerp en veiligheidstesten. Europese fabrikanten staan onder vergelijkbare toezicht door het Europees Agentschap voor de veiligheid van de luchtvaart (EASA).

Welke certificeringen moet u controleren bij het selecteren van lucht- en ruimtevaartfabrikanten? De AS9100-certificering staat als de industrie-goudstandaard. Dit kwaliteitsmanagementsysteem is gebaseerd op ISO 9001, maar voegt sector-specifieke eisen toe voor configuratiebeheer, risicobeoordeling en productveiligheid. Het behalen van AS9100-certificering vereist het aantonen van naleving van strenge normen voor fabricage en kwaliteitsmanagement — niet elke precisie metaalfabriek haalt dit niveau.

Materiaalkeuze is van bijzonder groot belang in lucht- en ruimtevaarttoepassingen. Fabrikanten die werken met gelegeerde materialen voor de lucht- en ruimtevaart moeten specifieke eisen voor oppervlakteafwerking en uitharding begrijpen. Componenten variëren van vliegtuigframes tot motoronderdelen, avionicsystemen en structurele elementen, waarbij falen geen optie is. De technologieën die deze precisie mogelijk maken, zijn CNC-bewerking voor strakke toleranties, lasersnijden voor snelheid en minder materiaalverspilling, en steeds vaker 3D-printen voor complexe geometrieën en snelle prototyping.

Normen voor medische apparaatproductie

Stel u een chirurgisch instrument voor dat 0,015 inch langer is dan gespecificeerd. In de meeste industrieën zou deze afwijking er niet toe doen. In een operatiekamer kan het het verschil betekenen tussen een geslaagde ingreep en letsel aan de patiënt. De productie van medische hulpmiddelen vereist precisiefabricage ondersteund door uitgebreide kwaliteitssystemen — en de FDA neemt naleving daarvan zeer serieus.

De FDA verdeelt medische hulpmiddelen in drie op risico gebaseerde categorieën, waarbij elk een andere productie-eisen stelt:

- Klasse I (laagste risico): Basisapparatuur zoals onderzoekshandschoenen die algemene controles en Goede Productiepraktijken vereisen

- Klasse II (matig risico): Chirurgische instrumenten en patiëntbewakingsapparatuur die 510(k) voorafgaande marktkennisgeving en uitgebreide naleving van kwaliteitssystemen vereisen

- Klasse III (hoogste risico): Levensonderhoudende apparaten zoals implanteerbare pacemakers die voorafgaande marktgoedkeuring, klinische studiegegevens en de strengste productiecontroles vereisen

De Kwaliteitssysteemregeling (Quality System Regulation) van de FDA (21 CFR Deel 820) stelt verplichte eisen vast die precisiefabrikanten moeten begrijpen. Volgens deskundigen op het gebied van naleving in de productie van medische hulpmiddelen , belangrijke elementen zijn ontwerpbewaking, documentbeheersystemen, procesvalidatie en uitgebreide traceerbaarheid via devicegeschiedenisregistraties. Specifiek voor metaalbewerking gelden dat lasvalidatie, warmtebehandelingscontroles en gevalideerde reinigingsprocedures gedocumenteerd bewijs vereisen van consistente resultaten.

Materiaaloverwegingen verschillen sterk van commerciële toepassingen. RVS kwaliteit 316L domineert in implanteerbare apparaten en chirurgische instrumenten vanwege zijn corrosiebestendigheid en biocompatibiliteit. Titaniumlegeringen zoals Ti-6Al-4V worden gebruikt in toepassingen waar zowel sterkte als osseointegratie-eigenschappen vereist zijn. Het cruciale verschil met commerciële materialen? Volledige documentatie — medische kwaliteit metalen vereisen volledige testrapporten van de producent, warmtepartijnummers en certificering van chemische/mechanische eigenschappen, zodat partij-specifieke terugroepacties mogelijk zijn indien problemen optreden.

Wat draagt FDA-conformiteit bij aan de productiekosten? Reken op 15-30% hogere eenheidskosten in vergelijking met commerciële productie, met extra tijd voor procesvalidatie (meestal 6-12 weken) en eerste artikelfkeuring. De eerste oplevering van medische apparaten vereist vaak 10-18 weken tegenover 4-6 weken voor vergelijkbare commerciële componenten.

Precisie-eisen in de automobielsector

De automobielsector stelt unieke eisen aan precisie-metaalbewerkers: hoge productieaantallen, strakke kostenbeperkingen en kwaliteitseisen zonder fouten. Of het nu chassiscomponenten, ophangingsdelen of structurele assemblages betreft, leveranciers in de auto-industrie moeten precisie kunnen combineren met productie-efficiëntie.

De IATF 16949-certificering vertegenwoordigt de kwaliteitsmanagementsstandaard voor de automobielindustrie. Deze specificatie is gebaseerd op ISO 9001 en voegt daar auto-industriespecifieke eisen aan toe voor goedkeuring van productieonderdelen, controleplannen en foutmodusanalyse. Humanetics Precision Metal Works en vergelijkbare leveranciers in de auto-industrie investeren veel om deze certificeringen te behouden, omdat grote OEM's ze vereisen voor kwalificatie van leveranciers.

Chassis- en ophangingscomponenten zijn een voorbeeld van waarom precisie belangrijk is in automotive toepassingen. Deze onderdelen staan tijdens het rijden continu onder spanning — trillingen, stootbelastingen en milieubelasting. Nauwkeurige afmetingen zorgen voor een correcte pasvorm tijdens montage op de lopende band, terwijl consistente materiaaleigenschappen garant staan voor duurzaamheid op lange termijn. Componenten die buiten de specificatie vallen, leiden tot garantiereclamaties, terugroepacties en beschadigde relaties met leveranciers.

Elektronica en thermische beheersing

Behuizingen voor elektronica en componenten voor warmtewerking vertegenwoordigen een groeiende toepassing voor precisieplaatwerk. Naarmate apparaten kleiner en krachtiger worden, wordt warmtebeheer kritiek — en vereisen koellichamen nauwkeurige dimensionale controle om goed contact te maken met de componenten die ze moeten koelen.

EMI/RFI-afscherming stelt aanvullende eisen aan precisie. De effectiviteit van afscherming tegen elektromagnetische interferentie is afhankelijk van de volledige integriteit van de behuizing — openingen of slechte pasvorm creëren paden voor interferentie die het afschermingsdoel tenietdoen. Fabrikanten van deze componenten moeten strakke toleranties handhaven op alle aansluitende oppervlakken en tegelijkertijd zorgen voor correcte aardingscontacten.

Farmaceutische en voedingsverwerkingsapparatuur

Wanneer apparatuur in contact komt met levensmiddelen of farmaceutische grondstoffen, strekken de regelgevingseisen zich verder uit dan dimensionele precisie en omvatten ze hygiënisch ontwerp. De naleving van de FDA voor apparatuur in de levensmiddelen- en farmaceutische sector richt zich op het voorkomen van besmetting, het mogelijk maken van grondige reiniging en het elimineren van plekken waar bacteriën zich kunnen ophopen.

Oppervlakteafwerkeisen in deze industrieën gaan verder dan esthetiek. Ruwere oppervlakken bevorderen de groei van bacteriën die overleven na reinigingsprocedures, waardoor het risico op besmetting toeneemt. Precisiefabrikanten die actief zijn op de markt voor levensmiddelen en farmaceutica geven vaak exacte waarden voor oppervlakteruwheid (gemeten als Ra) op en gebruiken gespecialiseerde afwerkprocessen om hygiënische oppervlakken te verkrijgen. Gelaste verbindingen krijgen bijzondere aandacht: onvolledige doordringing of ruwe lasprofielen creëren problemen bij het reinigen, wat de productveiligheid in gevaar kan brengen.

York metal fabricators inc en vergelijkbare regionale fabrikanten die deze industrieën bedienen, hanteren documentatiesystemen voor het volgen van materiaalcertificeringen, reinigingsvalidaties en procescontroles die voldoen aan de inspectie-eisen van de FDA.

Bouw- en Industriële Toepassingen

Hoewel bouw- en industrietoepassingen bredere toleranties kunnen verdragen dan luchtvaart of medische toepassingen, levert precisiefabricage nog steeds aanzienlijke waarde op. Constructieverbindingen in staal met nauwkeurige dimensionele controle verminderen de tijd voor montage op locatie en garanderen de ontwerpbelastragendheid. Industriële machineonderdelen met consistente afmetingen vereenvoudigen onderhoud en vervanging van onderdelen.

Het verschil zit hem in waar precisie belangrijk is. Een constructieve verbinding in een gebouw kan bijvoorbeeld een totale tolerantie van ±0,030 inch accepteren, maar vereist wel een nauwkeurigheid van ±0,005 inch voor boutgaten. Het begrijpen van deze genuanceerde eisen stelt fabrikanten in staat om precisie toe te passen waar die waarde toevoegt, zonder overengineering van onderdelen waar bredere toleranties voldoende zijn.

Inzicht in welke industrieën precisievaardigheden vereisen, helpt u de marktverwachtingen te begrijpen — maar weten hoe u een carrière op dit gebied kunt opbouwen, opent verschillende mogelijkheden. In de volgende sectie worden de trajecten besproken, van instapfuncties tot het behalen van een meesterfabriceursdiploma.

Carrièremogelijkheden in precisie-metaalbewerking

U overweegt dus een carrière in samenwerking met precisie-metaalfabriceurs — maar waar begint u eigenlijk? In tegenstelling tot veel andere vakgebieden waarin de loopbaanpaden vaag blijven, biedt precisie-metaalbewerking een gestructureerde vooruitgang, van beginneling tot landelijk erkende vakprofessional. De investering is aanzienlijk: meestal 4.000 uur praktijkervaring gecombineerd met formele lesactiviteiten. De beloning? Een diploma dat deuren opent in de lucht- en ruimtevaart, medische technologie, automobielindustrie en geavanceerde productiesectoren.

Hier is wat de meeste loopbaangidsen u niet vertellen: precisie metaalbewerking is een beroep in het kader van een tussenberoepsopleiding dat basisvaardigheden in fabricage versterkt en tegelijkertijd gespecialiseerde vaardigheden opbouwt op het gebied van het lezen van tekeningen, het bedienen van machinegereedschap en precisiemeting. Afstuderen betekent niet alleen een baan; het plaatst u in een positie voor doorontwikkeling naar functies zoals machinebankwerker, kwaliteitsinspecteur, CNC-programmeur of ploegleider.

Van beginnende tot master fabricage

Hoe ziet de reis van nieuwkomer naar erkend professional er in werkelijkheid uit? De Aerospace Joint Apprenticeship Committee (AJAC) biedt een van de meest gestructureerde trajecten die beschikbaar zijn, met een duidelijke doorstroming via vier afgebakende stappen:

- Stap 1 (Uren 0-1.000): Apprentijzen in de instapfase verdienen 60% van het volledige loon terwijl ze de basisprincipes leren van bankwerk en de fundamentele vaardigheden in de plaatbewerkingsafdeling. Deze basisfase richt zich op het lezen van blauwdrukken, het berekenen van afmetingen en het begrijpen van basis toleranties met behulp van schroefmaatpassers en schuifmaten.

- Stap 2 (Uren 1.001-2.000): Lonen stijgen tot 70% van het volledige tarief, gecombineerd met verdere integratie in CNC-opstelling en -bediening. Leerlingen beginnen met programmeren en het bedienen van geavanceerde snijmachines, en ontwikkelen vaardigheid in het werken met ponspersapparatuur.

- Stap 3 (Uren 2.001-3.000): Bij 80% van het volledige loon verschuift de focus naar persbreukbediening en lasersnijtechnologie. Deze fase legt nadruk op precisievorming, buigberekeningen en het begrijpen van materiaaleigenschappen die invloed hebben op fabricage-uitkomsten.

- Stap 4 (Uren 3.001-4.000): De laatste fase tot 90% van het traject omvat geavanceerde inspectietechnieken, CAD/CAM-operaties en uitgebreide materiaalkennis. Voltooiing geeft recht op certificering op journey-niveau.

Met gebruikmaking van AJAC's vastgestelde basissalaris van $20,00 per uur als referentie, stijgen leerlingen van $12,00/uur bij aanvang naar $18,00/uur voordat zij volledige journey-status behalen. Na afronding verdienen plaatwerkers in Oregon momenteel een minimaal salaris op journey-niveau van $34,80 per uur —wat een aanzienlijke verdienpotentie weergeeft voor personen die het volledige leerlingtraject voltooien.

Vaardigheden ontwikkeld via leerlingprogramma's

Wat leer je precies tijdens die 4.000 uren? De gestructureerde praktijkopleiding is onderverdeeld in specifieke competentiegebieden:

| Praktijkopleidingscompetentie | Geschatte uren | Ontwikkelde vaardigheden |

|---|---|---|

| Bankwerk | 100 | Beheersing van handgereedschap, layout-technieken, basis montage |

| Basis van de plaatwerkplaats | 1,100 | Materiaalhantering, veiligheid op de werkplaats, basisprincipes van fabricage |

| CNC-instelling en bediening | 800 | Machineprogrammering, instelprocedures, probleemoplossing tijdens bediening |

| Punch pers | 500 | Matrijsinstelling, materiaaltoevoer, kwaliteitsverificatie |

| Druk op rem | 500 | Buigberekeningen, gereedschapsselectie, hoekmeting |

| Laser- en snijtechnologie | 200 | Laserbediening, snijparameters, materiaaloverwegingen |

| Inspectie | 400 | Meetinstrumenten, tolerantieverificatie, kwaliteitsdocumentatie |

| Materialen en eigenschappen | 200 | Metaalkenmerken, vervormingsgedrag, materiaalselectie |

| CAD/CAM | 200 | Computerondersteund ontwerp, productieprogrammering, bestandsinterpretatie |

Klaslokaaltraining verloopt gelijktijdig met praktijkleren. AJAC-leerlingen voltooien acht hogeschoolniveau klassen , elk bestaande uit 50 uur les en praktische toepassing. De lessen vinden één avond per week plaats—meestal dinsdag, woensdag of donderdag van 17:00 tot 21:00 uur—zodat leerlingen fulltime kunnen werken terwijl ze hun opleiding vervolgen.

Eisen voor onderwijs en aan de slag gaan

Vraagt u zich af of u in aanmerking komt? De eisen zijn haalbaar voor gemotiveerde kandidaten:

- Diploma middelbare school of gelijkwaardig

- Minimumleeftijd van 17 jaar

- In staat zijn om de fysieke eisen van de functie te vervullen

- Minimale scores op COMPASS-toets, ASSET-toets, WOWI-beoordeling, of voltooiing van wiskunde- en Engelse klassen op hogeschoolniveau (score van 90 of hoger)

De weg naar inschrijving omvat het identificeren van een werkgever die samenwerkt met leerlingenprogramma's, goedkeuring van de werkgever voor deelname ontvangen en een leerlingovereenkomst ondertekenen. Geregistreerde leerlingen ontvangen automatisch 50% korting op collegegeld, en meer dan de helft van de deelnemende werkgevers kiest ervoor de resterende collegegeldkosten te dekken, waardoor de gehele leerperiode voor veel deelnemers gratis is.

Voor personen die gerelateerde certificeringen zoeken, bieden community colleges zoals Lane Community College programma's aan die een combinatie vormen van leerperiodes en associate degree-trajecten. Hun plaatstaalprogramma duurt vier jaar en omvat jaarlijks 144 uur gerelateerde opleiding plus 8.000 uur praktijkervaring—waarna de deelnemers in aanmerking komen voor vakmanlicentie via de Oregon Building Codes Division.

De loopbaanweg is duidelijk, de loonontwikkeling is gedocumenteerd en de vaardigheden die u ontwikkelt, openen deuren in meerdere sectoren. Maar of u nu een carrière aan het opbouwen bent of potentiële leveranciers evalueert, om de juiste precisie-metaalbewerker te kiezen, moet u weten wat uitzonderlijke bedrijven onderscheidt van gemiddelde.

Hoe u een precisie-metaalbewerker beoordeelt en selecteert

U heeft uw projectvereisten vastgesteld en begrijpt wat precisie-metaalbewerking inhoudt — nu komt de beslissing die bepaalt of uw project slaagt of uitgroeit tot een dure les. Het kiezen van de juiste fabricagepartner draait niet alleen om het vinden van het laagste bod. Het gaat erom een fabrikant te identificeren wiens capaciteiten, kwaliteitssystemen en communicatiestijl aansluiten bij uw specifieke behoeften. Kiest u verkeerd, dan lopen u vertragingen, kwaliteitsproblemen en kosten tegemoet die elk voordeel uit het kiezen van een goedkopere leverancier verre overschaduwen.

Het evaluatieproces vereist het onderzoeken van vijf cruciale factoren die ervaren inkoopprofessionals prioriteren: branche-ervaring, interne capaciteiten, engineeringondersteuning, kwaliteitscertificeringen en schaalbaarheid met communicatie. Laten we precies uitleggen waar u in elk gebied op moet letten.

Kwaliteitscertificeringen die ertoe doen

Hier is een binnensluiter die veel kopers missen: certificeringen zijn niet zomaar logo's op een website — ze vertegenwoordigen gedocumenteerde systemen die consistente resultaten garanderen. Verschillende branches vereisen verschillende certificeringen, en samenwerken met een fabrikant zonder de juiste kwalificaties kan uw eindproduct volledig ongeschikt maken voor uw doelmarkt.

Welke certificeringen moet u controleren? kwaliteitsmanagementspecialisten , bouwen zowel IATF 16949 (automotive) als AS9100 (lucht- en ruimtevaart) voort op de ISO 9001-basis, maar voegen sector-specifieke eisen toe:

- ISO 9001: De basisstandaard voor kwaliteitsmanagement die aantoont dat er gedocumenteerde processen zijn en een toewijding aan continue verbetering

- IATF 16949: Automobiel-specifieke standaard gericht op het voorkomen van gebreken, variatiebeperking en verspillingvermindering in leveringsketens — verplicht voor de meeste OEM-leveranciers

- AS9100: Lucht- en ruimtevaartstandaard met nadruk op configuratiebeheer, risicobeoordeling en productsafety voor vliegtuiggeschikte onderdelen

- ISO 13485: Standaard voor de productie van medische hulpmiddelen die ingaat op naleving van regelgeving en ontwerpbewaking

Het verschil is van groot belang. Automobielcertificering (IATF 16949) benadrukt uiterst hoge consistentie bij hoge volumes, waarbij procesverbeteringen en tijds/kostenefficiëntie cruciaal zijn. Lucht- en ruimtevaartcertificering (AS9100) richt zich hoofdzakelijk op het produceren van vliegtuiggeschikte onderdelen met de nodige controles om deze doelstelling te bereiken. Beide vereisen strenge audits en voortdurende naleving — geen eenmalige prestaties.

Voor automotive toepassingen specifiek, fabrikanten zoals Shaoyi (Ningbo) Metal Technology demonstreer hoe IATF 16949-certificering gecombineerd wordt met praktische mogelijkheden zoals snelle prototypenbouw in 5 dagen en uitgebreide DFM-ondersteuning om de prestaties van de supply chain te versnellen voor chassis-, ophangings- en structurele onderdelen.

Beoordeling van productiecapaciteiten en levertijden

Niet alle fabrieken bieden gelijkwaardige capaciteiten—and uitbesteedde activiteiten creëren gaten die uw planning en kwaliteitsconsistentie beïnvloeden. Wanneer een fabrikant het snijden van metaal intern uitvoert, maar machinaal bewerken, afwerking of assemblage naar onderaannemers stuurt, loopt u risico op vertragingen, communicatieproblemen en inconsistente kwaliteitsnormen.

Volledige, geïntegreerde faciliteiten stroomlijnen uw volledige project onder één dak. Volgens analisten uit de fabricage-industrie zijn de volgende belangrijke capaciteiten essentieel om te controleren:

- Lasersnijden, plasmasnijden of waterjetsnijden

- CNC-bewerking en draaien

- Precisievorming en persbreukbuigen

- TIG/MIG-lassen en robotlassen

- Poedercoaten, anodiseren of andere afwerkopties

- Ondersteuning bij assemblage en testen

Moderne apparatuur en automatisering zorgen voor herhaalbaarheid, efficiëntie en schaalbaarheid. Vraag potentiële partners naar de leeftijd van hun machines, onderhoudsroosters en reservecapaciteit. Een producent die verouderde apparatuur gebruikt op bijna maximale capaciteit, loopt meer planningrisico's dan een modern geautomatiseerde installatie.

Engineering- en ontwerpondersteuning

Succesvolle precisie-metaalbewerking begint niet bij de machine—het begint met engineering samenwerking. De beste bewerkers bestuderen uw tekeningen, CAD-bestanden, toleranties en functionele vereisten voordat ze offertes indienen, waardoor mogelijke productieproblemen worden geïdentificeerd terwijl oplossingen nog goedkoop zijn.

Ondersteuning bij ontwerp voor fabricage (DFM) blijkt bijzonder waardevol. Ervaren ingenieurs herkennen kansen om ontwerpen te verfijnen voor kostenefficiënte productie zonder afbreuk aan de prestaties. Dit kan betekenen dat ze alternatieve buigvolgordes suggereren die het hanteren verminderen, materiaaldikteveranderingen aanbevelen die de vormbaarheid verbeteren, of tolerantiespecificaties identificeren die nauwer zijn dan nodig voor uw toepassing.

Vraag bij het beoordelen van partners of zij het volgende bieden:

- CAD/CAM-ondersteuning en bestandscompatibiliteit

- Prototype testen en valideren

- Engineeringadvies tijdens de ontwerpfase

- Aanbevelingen voor optimalisatie van materiaal en ontwerp

Fabrikanten die snelle offertes leveren — sommigen reageren binnen 12 uur — tonen aan dat ze over voldoende engineeringcapaciteit beschikken om projecten snel te beoordelen. Deze reactiesnelheid is belangrijk wanneer u opties vergelijkt of werkt tegen strakke planningen.

Ervaring en kennis van de sector

Jarenlange ervaring betekent diepgaande materiaalkennis, verfijnde processen en het vermogen om uitdagingen te anticiperen voordat ze kostbare problemen worden. Ervaren constructeurs weten hoe verschillende metalen — aluminium, roestvrij staal, koolstofstaal, speciale legeringen — zich gedragen tijdens snij-, vorm- en lasprocessen.

Voordat u een partner kiest, onderzoek het volgende:

- Hoe lang fabriceren ze al complexe metalen onderdelen?

- Hebben ze gedocumenteerde ervaring in uw sector of met vergelijkbare toepassingen?

- Kunnen ze case studies, voorbeelden of klantreferenties delen?

Ervaring op sectorgebied is bijzonder belangrijk in gereguleerde sectoren. Een fabrikant met ervaring in precisiestaal voor bouwprojecten in Roanoke VA kan de benodigde documentatie-systemen missen voor de productie van medische apparatuur. Omgekeerd kunnen op lucht- en ruimtevaart gerichte bedrijven oplossingen over-engineeren voor toepassingen waar eenvoudigere aanpakken voldoende zijn.

Schaalbaarheid en communicatiestandaarden

Uw ideale partner ondersteunt zowel huidige prototypenbehoeften als toekomstige productiehoeveelheden zonder in te boeten aan kwaliteit. Beoordeel of fabrikanten kunnen schalen van enkele prototypen naar volledige productieloppen — en of hun kwaliteitssystemen consistentie behouden bij veranderende volumes.

Transparante communicatie voorkomt kostbare verrassingen. Betrouwbare fabrikanten bieden duidelijke tijdslijnen, proactieve projectupdates en realistische verwachtingen vanaf het begin. Vraag naar hun communicatieprotocollen: Hebt u een vast projectcontact? Hoe vaak ontvangt u statusupdates? Wat is hun procedure voor het omgaan met ontwerpveranderingen of onverwachte problemen?

| Evaluatiecriteria | Waar moet u op letten | Waarom het belangrijk is |

|---|---|---|

| Kwaliteitscertificaten | ISO 9001 basisniveau; IATF 16949 voor de automobielindustrie; AS9100 voor lucht- en ruimtevaart; ISO 13485 voor medische toestellen | Certificeringen tonen aan dat er gedocumenteerde kwaliteitssystemen zijn en branchegerichte naleving — vaak verplicht voor leverancierskwalificatie |

| Interne capaciteiten | Complexe diensten van snijden tot afwerking en assemblage onder één dak | Verkort doorlooptijden, verbetert de communicatie en waarborgt consistente kwaliteitsnormen gedurende het productieproces |

| Technische ondersteuning | DFM-consultatie, CAD/CAM-mogelijkheden, prototype-testen, materiaalanbevelingen | Vroege engineering-samenwerking stelt problemen vast terwijl oplossingen nog kosteneffectief zijn; optimaliseert ontwerpen voor fabricagevriendelijkheid |

| Branchenervaring | Gedocumenteerde projecten in uw sector; begrip van sectorgebonden normen en materialen | Ervaringrijke fabrikanten anticiperen op uitdagingen, begrijpen wettelijke eisen en leveren passende oplossingen |

| Productieschaalbaarheid | Capaciteit voor zowel prototypen als productiehoeveelheden; moderne apparatuur met reservecapaciteit | Zorgt ervoor dat uw leverancier kan meegroeien met uw behoeften zonder kwaliteitsverlies of aanzienlijke verlenging van de doorlooptijd |

| Doorlooptijdprestaties | Snelle prototyping (binnen 5 dagen of sneller); snelle offerteafhandeling (12-24 uur); realistische productieplanning | Voordelen in tijd naar de markt; responsieve partners passen zich aan veranderende eisen aan zonder planningverstoringen |

| Communicatiekwaliteit | Toegewijde projectcontacten; proactieve updates; duidelijke escalatieprocedures | Transparante communicatie voorkomt verrassingen en zorgt dat projecten van concept tot oplevering op koers blijven |

Onthoud: het inhuren van een fabricant is niet alleen een inkoopbeslissing — het is een langetermijninvestering in de prestaties en betrouwbaarheid van uw product. De juiste partner levert engineeringkennis, geavanceerde technologie, gecertificeerde kwaliteitssystemen en samenwerkende communicatie die waarde toevoegen boven het metaal zelf uit

Inzicht in evaluatiecriteria geeft u het kader voor leveranciersselectie, maar weten wat elke certificering precies vereist — en waarom specifieke industrieën dit verlangen — helpt u de juiste selectievragen te stellen tijdens de beoordeling van leveranciers

Kwaliteitscertificeringen en branchestandaarden

Je hebt geleerd hoe je potentiële fabricagepartners kunt beoordelen, maar hier struikelen veel kopers over: het begrijpen van wat die certificatielogo's daadwerkelijk betekenen. Een ISO 9001-certificaat dat aan de muur van een bedrijf hangt, zegt iets fundamenteel anders dan een IATF 16949- of AS9100-certificering. Het kennen van het verschil helpt je om betere selectievragen te stellen en leveranciers te vermijden wier certificeringen niet overeenkomen met jouw toepassingsvereisten.

Beschouw certificeringen als gedocumenteerd bewijs dat een precisie-metaalfabricagebedrijf specifieke systemen, processen en controles aanhoudt. Volgens experts in productiecertificering tonen kwaliteitscertificeringen een engagement jegens de klant en hun beroep, waardoor premium componenten worden geproduceerd en kopers extra zekerheid krijgen dat de vervaardigde onderdelen aan al hun eisen voldoen.

Dit is het certificeringslandschap dat je moet begrijpen:

- ISO 9001: Universele kwaliteitsmanagementbasis die van toepassing is op alle industrieën

- IATF 16949: Automotiefspecifieke norm gebaseerd op ISO 9001 met eisen voor de supply chain

- AS9100: Lucht- en ruimtevaartcertificering met nadruk op veiligheid, configuratiebeheer en traceerbaarheid

- ISO 13485: Norm voor de productie van medische hulpmiddelen gericht op naleving van regelgeving en patiëntveiligheid

- ISO 14001: Milieumanagementsystemen voor duurzame bedrijfsvoering

Inzicht in IATF 16949 voor automotietoepassingen

Waarom heeft de auto-industrie een eigen certificering nodig naast de algemene ISO 9001? Omdat leveringsketens in de auto-industrie werken met volumes en consistentieniveaus die gespecialiseerde controles vereisen. IATF 16949 is ontwikkeld door de International Automotive Task Force specifiek om aan deze unieke eisen te voldoen.

Volgens specialisten in bedrijfscertificering , deze wereldwijde kwaliteitsmanagementsnorm is specifiek afgestemd op de automobielindustrie, is gebaseerd op ISO 9001 en omvat aanvullende eisen op het gebied van productontwerp, productieprocessen, verbetering en klantspecifieke normen.

Wat vereist de IATF 16949-certificering eigenlijk? Fabrikanten moeten aantonen:

- Defectpreventiesystemen die problemen opvangen voordat ze de assemblagelijnen bereiken

- Variatieverminderingprogramma's om dimensionele inconsistentie tussen productieloopjes te minimaliseren

- Afvalreductie-initiatieven die voortdurende kostenverbetering stimuleren

- Naleving van klantspecifieke eisen voor belangrijke OEM-specificaties

- Implementatie van Geavanceerde Productkwaliteitsplanning (APQP)

- Documentatiecapaciteit voor het Goedkeuringsproces voor Productieonderdelen (PPAP)

Voor kopers geeft de IATF 16949-certificering aan dat een fabrikant de eisen van massaproductie begrijpt, waarbij elke tiende procent in defectreductie duizenden voorkomen storingen betekent. Grote automobiel-OEM's—Ford, GM, Toyota, Volkswagen—eisen deze certificering doorgaans als minimale leverancierskwalificatiethreshold.

Certificeringsvereisten voor lucht- en ruimtevaart en medische hulpmiddelen

Lucht- en ruimtevaart en medische toepassingen delen een cruciaal kenmerk: het uitvallen van onderdelen kan levens kosten. Deze realiteit zorgt ervoor dat certificeringsvereisten veel strenger zijn dan algemene productienormen.

AS9100 voor Lucht- en Ruimtevaart

De AS9100-certificering is specifiek voor de lucht- en ruimtevaartindustrie en vliegtuigonderdelen. Volgens certificeringsinstanties houdt deze certificering in wezen in dat de onderdelen voldoen aan de eisen voor veiligheid, kwaliteit en hoge normen die door de luchtvaartindustrie worden gesteld.

Wat maakt AS9100 anders dan algemene kwaliteitsnormen? De lucht- en ruimtevaartcertificering voegt vereisten toe voor:

- Configuratiebeheer waarbij elke versie van een onderdeel wordt bijgehouden en gecontroleerd

- Risicoanalyseprotocollen om mogelijke foutmodi te identificeren voordat de productie begint

- Productveiligheidsverificatie in meerdere productiefasen

- Volledige traceerbaarheid van grondstof tot afgewerkt onderdeel

- Documentatie van Eerste Artikelinspectie (FAI) voor nieuwe onderdelen

- Speciale procescontroles voor bewerkingen zoals warmtebehandeling en lassen

Deze specificiteit bestaat omdat alles in de luchtvaart uiterst technisch moet zijn vanwege veiligheid en conformiteit. Een fabrikant die AS9100-certificering heeft behaald, heeft capaciteiten aangetoond die algemene metaalbewerkingsbedrijven gewoonweg niet hebben.

ISO 13485 voor medische hulpmiddelen

De productie van medische hulpmiddelen functioneert onder even strikte, maar duidelijk verschillende eisen. ISO 13485 waarborgt dat alle medische hulpmiddelen worden ontworpen en vervaardigd met de veiligheid voorop, waarbij zorgvuldige inspecties een belangrijk onderdeel van de certificering vormen.

Deze certificering richt zich specifiek op de unieke eisen van de medische sector en stelt hoogwaardige componenten centraal. De veiligheid en het welzijn van patiënten zijn van het grootste belang, waardoor ISO 13485 essentieel is om risico's te verkleinen en levens te beschermen. Belangrijke eisen zijn:

- Ontwerpcontroles die vastleggen hoe apparaten voldoen aan de vereisten voor het beoogde gebruik

- Procesvalidatie die aantoont dat productiemethoden consistente resultaten opleveren

- Steriliteit- en biocompatibiliteitsverificatie voor componenten die contact maken met patiënten

- Volledige apparaatgeschiedenisregistraties die lot-specifieke traceerbaarheid mogelijk maken

- Klachtenafhandeling en systemen voor melding van bijwerkingen

- Leverancierskwalificatieprogramma's voor kritieke materiaalbronnen

ISO 9001: De basis waar alles op is gebouwd

Voordat u gespecialiseerde certificeringen begrijpt, moet u erkennen dat ISO 9001 fungeert als de basislijn. Volgens ISO-certificeringsexperts , wordt ISO 9001 beschouwd als de meest universele vorm van productiecertificering, toepasbaar in industrieën van elke schaal.

Deze basiscertificering schetst de vereisten voor een robuust kwaliteitsmanagementsysteem. Door deze certificering te verkrijgen, bevestigt een organisatie dat haar producten of diensten voldoen aan de verwachtingen van klanten en aan wettelijke eisen. Kerncomponenten van ISO 9001 zijn:

- Gedocumenteerd kwaliteitsmanagementsysteem met gedefinieerde processen

- Managementbetrokkenheid bij kwaliteitsdoelstellingen

- Klantgerichtheid in alle bedrijfsprocessen

- Mechanismen voor continue verbetering

- Besluitvorming op basis van bewijsmateriaal

- Interne auditprogramma's ter verificatie van naleving

Voor precisie-metaalbewerking duidt ISO 9001-certificering op een basiskwaliteitsbewustzijn — maar is vaak onvoldoende voor gereguleerde sectoren. Beschouw het als een instapkaartje: noodzakelijk, maar niet toereikend voor luchtvaart-, automobiel- of medische toepassingen.

Milieu- en veiligheidsverklaringen

Naast kwaliteitsmanagement streven verantwoordelijke fabrikanten steeds vaker naar milieu- en veiligheidsverklaringen die operationele uitmuntendheid aantonen.

ISO 14001 richt zich op milieumanagementsystemen en biedt organisaties een gestructureerd kader om hun milieuplichten te vervullen. Volgens certificeringsspecialisten is het primaire doel van deze norm het verzachten van schadelijke milieu-impact, zoals luchtuitstoot, afvalbeheer en hulpbronnengebruik.

ISO 45001 betreft het beheer van gezondheid en veiligheid op het werk—met name relevant in de metaalbewerking waar gevaarlijke processen systematisch risicobeheer vereisen. Deze certificering helpt organisaties bij het opzetten van aanpakken voor het beheren van risico's op het gebied van gezondheid en veiligheid, ter bescherming van werknemers en ter verbetering van operationele efficiëntie.

Voor kopers zijn deze certificeringen indicatoren dat fabrikanten zijn toegewijd aan duurzame bedrijfsvoering en het welzijn van werknemers—factoren die steeds belangrijker worden voor de kwalificatie van de toeleveringsketen en initiatieven op het gebied van maatschappelijke verantwoordelijkheid.

Wat certificeringen betekenen voor uw aankoopbeslissing

Hoe moet u deze certificatiekennis toepassen tijdens de beoordeling van leveranciers? Koppel certificatievereisten aan uw toepassing:

| Uw industrie | Vereiste certificeringen | Waarom het belangrijk is |

|---|---|---|

| Automotive OEM of Tier 1 | IATF 16949 (verplicht), ISO 14001 (vaak vereist) | De meeste automobielproducenten kwalificeren leveranciers niet zonder sector-specifieke certificering |

| Commerciële luchtvaart | AS9100 (verplicht), Nadcap voor speciale processen | FAA/EASA-naleving vereist gedocumenteerde kwaliteitssystemen |

| Medische Apparatuur | ISO 13485 (verplicht), FDA-registratie | Regelgevende indiening vereist gecertificeerde productie |

| Algemene Industrie | ISO 9001 (aanbevolen) | Toont een basiskwaliteitsverbintenis zonder sectorgebonden eisen |

| Defensie/Overheid | AS9100 of ITAR-registratie, afhankelijk van de toepassing | Overheidsopdrachten geven vaak certificatie-eisen op |

Onthoud: certificeringen vereisen voortdurende naleving, geen eenmalige prestatie. Vraag potentiële leveranciers naar hun meest recente auditdata, eventuele vastgestelde non-conformiteiten en uitgevoerde corrigerende maatregelen. Actief onderhoud van certificering toont een echte verbintenis in plaats van alleen papieren kwalificaties.

Het begrijpen van certificatie-eisen stelt u in staat om geïnformeerde keuzes te maken bij het selecteren van leveranciers—maar het omzetten van deze kennis in actie vereist contact met fabrikanten wiens capaciteiten aansluiten bij uw specifieke behoeften.

Aan de slag met precisie-metaalbewerking

U hebt nu de insiderkennis ontdekt die geïnformeerde kopers onderscheidt van degenen die dure lessen leren via trial and error. Of u nu componenten inkoopt voor een kritieke aerospacetoepassing, automobieleveranciers evalueert of nadenkt over een carrière in geavanceerde productie, de basisprincipes blijven gelijk: precisie-metaalbewerking vereist gespecialiseerde capaciteiten, gedocumenteerde kwaliteitssystemen en samenwerkingspartnerschappen die ver gaan boven transactioneel inkopen uit.

Dit is wat de meest succesvolle inkoopprofessionals en carrièrezoekerds begrijpen: de fabricagepartner die u kiest — of de werkgever waarmee u zich verbindt — bepaalt de resultaten voor jaren te komen. Een fabricant zonder de juiste certificeringen, technische expertise of communicatiediscipline creëert problemen die zich opstapelen in de tijd. Daarentegen versnelt het juiste partnerschap de ontwikkelingstijden, verlaagt de totale kosten en levert componenten die exact presteren zoals ontworpen.

De echte waarde van het werken met ervaren fabrikanten van precisie metalen onderdelen ligt niet in het metaal dat ze zagen, maar in de ingenieurskundige expertise, kwaliteitssystemen en samenwerkende probleemoplossing die zij doorheen de gehele levenscyclus van uw project bijdragen.

De volgende stap zetten in uw fabricagereis

Klaar om toe te passen wat u hebt geleerd? Uw verdere weg hangt af van of u componenten inkoopt of een carrière opbouwt.

Voor B2B-kopers en ingenieurs:

- Definieer uw tolerantie-eisen voordat u offertes aanvraagt — de kosten van precisiefabricage variëren sterk op basis van dimensionele specificaties

- Controleer of certificeringen overeenkomen met uw sector: IATF 16949 voor de automobielindustrie, AS9100 voor de lucht- en ruimtevaart, ISO 13485 voor medische hulpmiddelen

- Beoordeel de interne capaciteiten om de complexiteit van de supply chain en communicatiekloven te minimaliseren

- Vraag vroegtijdig om DFM-consultatie — samenwerking op technisch vlak voorkomt kostbare herontwerpen later

- Beoordeel de schaalbaarheid van prototypen tot productiehoeveelheden

- Bevestig de levertijdafspraken en communicatieprotocollen voordat u zich bindt

Voor carrièrezoekenden:

- Verken gestructureerde leerlingprogramma's die 4.000 uur praktijkervaring bieden in combinatie met theoretisch onderwijs

- Richt u op werkgevers die samenwerken met geregistreerde leerlingorganisaties voor studiekostenondersteuning en loonsverhoging tijdens de opleiding

- Ontwikkel basisvaardigheden in het lezen van technische tekeningen, precisiemeting en CNC-bediening

- Streef naar certificering op vakman-niveau om doorstroming mogelijk te maken naar functies als machinebankwerker, kwaliteitsinspecteur of leidinggevende

- Overweeg gespecialiseerde certificeringen afgestemd op sectoren met een hoog vraagpatroon, zoals lucht- en ruimtevaart of medische productie

In contact komen met de juiste precisiefabrikant

Voor bedrijven die precisiefabricagediensten zoeken, is het evaluatiekader dat u hebt geleerd direct toepasbaar. Begin met het identificeren van fabrikanten wiens certificeringen, capaciteiten en sectorervaring overeenkomen met uw toepassingsvereisten. Vraag gedetailleerde offertes aan die een technische beoordeling omvatten — fabrikanten die offreren zonder uw tekeningen te begrijpen, leveren vaak later verrassingen.

Moderne fabrikanten onderscheiden zich door hun reactievermogen en uitgebreide ondersteuning. Zoek partners die snelle prototypingmogelijkheden bieden om ontwikkelcycli te verkorten — sommige fabrikanten leveren functionele prototypes binnen vijf dagen, waardoor snellere ontwerpiteraties mogelijk worden. Ook de tijd voor offertebeantwoording is belangrijk: fabrikanten zoals Shaoyi (Ningbo) Metal Technology bieden antwoorden op offerteaanvragen binnen 12 uur met uitgebreide DFM-ondersteuning, wat het technische vermogen en klantgerichte aanpak laat zien die premiumleveranciers onderscheidt van basisproductiebedrijven.

Voor auto-toepassingen specifiek, geef de voorkeur aan fabrikanten met IATF 16949-certificering en gedocumenteerde ervaring in chassis-, ophangings- en structurele onderdelen. De combinatie van gecertificeerde kwaliteitssystemen, snelle prototypingmogelijkheden en geautomatiseerde massaproductiecapaciteit zorgt ervoor dat uw toeleveringsketen zowel ontwikkelingsflexibiliteit als productieschaal heeft.

Of u nu een nieuw product lanceert, een bestaande toeleveringsketen optimaliseert of een carrière opbouwt in geavanceerde fabricage, precisie-metaalbewerking biedt kansen voor wie investeert in het begrijpen van de vereisten. De geheimen die in deze gids worden onthuld — tolerantie-fundamenten, procesmogelijkheden, materiaalkeuze, certificeringsvereisten en evaluatiecriteria — stellen u in staat om beslissingen te nemen die succes genereren, in plaats van te leren via kostbare fouten.

Uw volgende stap? Pas deze kennis toe. Evalueer uw huidige leveranciers aan de hand van de hier uiteengezette criteria. Verken leerprogramma's als carrièreontwikkeling uw doel is. En onthoud: bij precisiefabricage zijn het de partners die uw eisen begrijpen voordat de productie begint, die resultaten opleveren die de verwachtingen overtreffen.

Veelgestelde vragen over precisie metaalbewerkers

1. Wat is precisie metaalfabricage?

Precisie metaalfabricage is een gespecialiseerde productiebenadering die dimensionele toleranties bereikt tussen ±0,001 en ±0,010 inch met behulp van geavanceerde CNC-apparatuur, strenge kwaliteitssystemen en geëngineerde consistentie. In tegenstelling tot standaard fabricage met toleranties van ±0,030 inch of meer, produceert precisie fabricage componenten waarbij microscopische afwijkingen bepalend zijn voor het productsucces — cruciaal voor lucht- en ruimtevaart, medische toepassingen en automobieltoepassingen die exacte specificaties vereisen.

2. Wat kost metaalbewerking per uur?

De kosten voor metaalbewerking liggen doorgaans tussen de 70 en 130 dollar per uur voor lokale lassers en metaalbewerkers die op maat gemaakte plaatwerkzaamheden uitvoeren. Precisie-metaalbewerking vraagt echter vaak hogere tarieven vanwege gespecialiseerde apparatuur, nauwere toleranties en eisen inzake kwaliteitscertificering. Factoren zoals IATF 16949- of AS9100-certificering, materiaalcomplexiteit en tolerantiespecificaties beïnvloeden de uiteindelijke prijs aanzienlijk meer dan standaard uurtarieven.

3. Welke certificeringen moeten precisie-metaalbewerkers hebben?

Vereiste certificeringen zijn afhankelijk van uw sector: IATF 16949 voor auto-toepassingen, AS9100 voor lucht- en ruimtevaartcomponenten en ISO 13485 voor medische hulpmiddelen. ISO 9001 is de basisnorm voor kwaliteitsmanagement. Deze certificeringen tonen aan dat er gedocumenteerde kwaliteitssystemen aanwezig zijn, niet slechts eenmalige prestaties — let bij het beoordelen van potentiële bewerkingspartners op recente auditdata en voortdurende naleving.

4. Met welke materialen werken precisie-metaalbewerkers doorgaans?

Precisie-fabrikanten verwerken doorgaans roestvrij staal (304/316 kwaliteit), aluminiumlegeringen (6061/7075), koolstofstaal, koudgewalst staal, koper, messing en titaan. De materiaalkeuze hangt af van de toepassingsvereisten, waaronder treksterkte, corrosieweerstand, geleidbaarheid en haalbare toleranties. Elk materiaal gedraagt zich anders tijdens snijden, vormen en lassen – ervaren fabrikanten adviseren over de keuze op basis van uw specifieke prestatie-eisen.

5. Hoe beoordeel en selecteer ik een precisie-metaalfabrikant?

Evalueer fabrikanten op vijf cruciale factoren: kwaliteitscertificeringen die overeenkomen met uw sector, in-house capaciteiten van snijden tot afwerken, engineering- en DFM-ondersteuning, gedocumenteerde ervaring in de branche, en schaalbaarheid met duidelijke communicatieprotocollen. Vraag gedetailleerde offertes aan inclusief technische beoordeling, verifieer de actualiteit van certificeringen aan de hand van recente auditdatums, en beoordeel de doorlooptijdprestaties — sommige premiumfabrikanten bieden 5-daagse snelle prototyping en offertes binnen 12 uur.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —