PPAP-productieniveaus in kaart gebracht: Wat u moet indienen, wanneer en waarom

PPAP-productie ontrafeld voor fabrikanten

Wat is PPAP en waarom is het belangrijk in de productie

Wanneer u auto- of industriële componenten inkoopt, hoort u vaak over 'ppap-productie'. Maar wat betekent PPAP en waarom is het zo cruciaal? PPAP staat voor 'Productieonderdelen Goedkeuringsproces', een gestructureerde methode om te bevestigen dat zowel het product als het productieproces consistent kan voldoen aan de eisen van de klant. Dit proces wordt op grote schaal toegepast in de automobielindustrie en steeds vaker ook in de lucht- en ruimtevaart, elektronica en andere industrieën met hoge specificaties.

Stel je voor dat je een nieuw onderdeel lanceert, om na aanvang van de productie te ontdekken dat het niet voldoet aan de eisen van je klant. Klinkt complex en riskant? Dit is precies het soort situatie dat PPAP bedoeld is te voorkomen. Het PPAP-productgoedkeuringsproces (Production Part Approval Process) formaliseert hoe leveranciers via een pakket documenten aantonen dat hun onderdelen en processen klaar zijn voor serieproductie.

Betekenis van PPAP versus alledaagse kwaliteitscontroles

Het is gemakkelijk om PPAP te verwarren met routinematige inspecties of kwaliteitscontroles, maar er is een groot verschil. Terwijl alledaagse kwaliteitscontroles gericht zijn op het opsporen van gebreken in individuele batches, draait het bij het PPAP-proces om het van tevoren aantonen dat het gehele systeem—ontwerp, materialen, productie en testen—op duurzame basis conform onderdelen kan leveren. Met andere woorden: PPAP is niet zomaar een checklist; het is een uitgebreid bewijsmateriaal dat wordt beoordeeld en goedgekeurd door zowel leverancier als klant, afgerond met het Part Submission Warrant (PSW).

- Bevestigt de gereedheid van ontwerp en proces vóór massaproductie (SOP)

- Brengt verwachtingen van leverancier en klant overeenstemming wat betreft eisen en kwaliteit

- Verlaagt het risico op kostbare terugroepacties, herwerkingswerkzaamheden en vertragingen bij de lancering

- Zorgt voor traceerbaarheid van documentatie en duidelijke communicatie

- Ondersteunt goedkeuring van leveranciers en het beheer van de voortdurende relatie

PPAP valideert zowel het product als het productieproces, en garandeert gereedheid voor massaproductie zoals uiteengezet in de AIAG PPAP-4-standaard.

Hoe PPAP-productie past in de goedkeuring van leveranciers

PPAP-productie wordt geactiveerd in verschillende scenario's: het lanceren van een nieuw onderdeel, het doorvoeren van een engineeringwijziging, het wisselen van leveranciers, of zelfs wanneer een klant dit aanvraagt tijdens de levenscyclus van een product [Capvidia] . Het proces is samenwerkend, waarbij leveranciers het PPAP-dossier samenstellen en klanten (vaak OEM's of Tier 1's) dit controleren en goedkeuren voordat de volledige productie begint.

In tegenstelling tot dagelijkse inspecties is PPAP geen activiteit die maar één keer hoeft te worden uitgevoerd. Het is een levend document dat bijgewerkt moet worden wanneer er wijzigingen zijn in het onderdeel of het proces. Het uiteindelijke doel? Zekerheid bieden dat elk geleverd onderdeel voldoet aan alle technische, kwaliteits- en veiligheidseisen—vanaf het begin.

Belangrijkste doelstellingen en resultaten van PPAP

- Gedocumenteerd bewijs leveren dat onderdelen voldoen aan de klantspecificaties

- Aantonen van procescapaciteit en -beheersing

- Een soepele en zekere productlancering mogelijk maken

- Samenwerking en vertrouwen tussen leverancier en klant bevorderen

Door het begrijpen van de betekenis van PPAP in de productie en hoe het PPAP-productgoedkeuringsproces werkt, kunt u uw teams beter op één lijn brengen, voorbereiden op klantaudits en kostbare fouten voorkomen. Houd in gedachten: PPAP is uw blauwdruk voor lanceringklaarheid en langdurig succes als leverancier.

Koppel APQP aan PPAP en verduidelijk de verschillen met FAI

Verband tussen APQP en PPAP uitgelegd

Wanneer u het heeft over kwaliteitsplanning in de automobiel- of industriële sector, zult u merken dat twee afkortingen steeds weer terugkomen: APQP en PPAP. Maar wat is het echte verschil — en waarom is dit belangrijk voor uw volgende project?

Laten we het uiteenzetten. APQP staat voor Geavanceerde productkwaliteitsplanning . Denk aan het apqp-proces als uw routebeschrijving voor de ontwikkeling van een nieuw product, waarbij elk ontwerp- en productieaspect wordt gepland, gevalideerd en gecontroleerd. Het is een samenwerkingsinspanning tussen experts op het gebied van engineering, productie, kwaliteit en toeleveringsketen die samenwerken om problemen te voorkomen voordat ze zich voordoen [InspectionXpert] .

PPAP, of Productonderdelen goedkeuringsproces , is één belangrijke mijlpaal binnen APQP. Het is het bewijsmateriaal dat u aan het einde van de planning aan uw klant indient — het bewijs dat uw team consistent onderdelen kan produceren die aan alle eisen voldoen. Met andere woorden: APQP is de reis, en PPAP is de controlepost die bevestigt dat u klaar bent voor productie.

| Proces | Doel | Tijdstip | Uitgang | Eigenaar |

|---|---|---|---|---|

| APQP | Plan en beheers product- en procesontwikkeling | Start naar lancering (fases 1–5) | Design FMEA, Proces FMEA, Controleplan, Processtroom, MSA, Capability-onderzoeken, validatieresultaten | Multifunctioneel team (Engineering, Kwaliteit, Productie, Inkoop) |

| PPAP | Demonstreer gereedheid van proces en product voor productie | Einde APQP (Fase 4) | PPAP-indieningspakket (inclusief DFMEA, PFMEA, Controleplan, PSW, bewijs van capaciteit) | Leverancier (ingediend bij klant voor goedkeuring) |

| FAI | Controleer conformiteit van de eerste productiebatch | Voor of tijdens de vroege productiefase | FAI-rapport (dimensionele, materiaal- en procescontroles bij het eerste exemplaar) | Leverancier of fabrikant (vaak voor interne of klantbeoordeling) |

PPAP versus FAI: Wat verandert en wat blijft

Het is gemakkelijk om PPAP te verwarren met First Article Inspection (FAI), maar ze vervullen verschillende rollen. FAI is als een momentopname: het controleert of de eerste ooit gebouwde versie van een onderdeel overeenkomt met de tekeningen en specificaties. Dit komt vooral veel voor in de lucht- en ruimtevaart, maar ook in de auto-industrie bij nieuwe of aanzienlijk gewijzigde onderdelen. FAI is doorgaans een eenmalige, gedetailleerde inspectie van één onderdeel of partij vóór het begin van massaproductie.

PPAP daarentegen is een uitgebreid pakket dat niet alleen dimensionele resultaten bevat (soms met gebruik van FAI-gegevens), maar ook procescapaciteitsstudies, materiaalcertificeringen en controleplannen. Het draait om het aantonen dat je hele proces — niet alleen één onderdeel — herhaaldelijk kwaliteit levert over tijd. Sommige OEM's kunnen FAI-gegevens vragen als onderdeel van het PPAP-bewijs, maar PPAP gaat altijd verder en vereist voortdurende validatie en bijwerkingen van documentatie indien wijzigingen optreden.

Geavanceerde Productkwaliteitsplanning in Actie

Hoe werken APQP en PPAP nu samen in de praktijk? Stel je voor dat je een nieuw automotiefcomponent lanceert. Tijdens APQP ontwikkelt jouw team alle basisdocumenten — DFMEA, PFMEA, processtroom, controleplan, meetysteemanalyse (MSA) en capaciteitsstudies. Deze producten zijn niet zomaar papierwerk; ze vormen de ruggengraat van jouw kwaliteitssysteem en worden direct gebruikt voor de PPAP-aanvraag.

- APQP zorgt ervoor dat het proces robuust is en risico's worden beheerd voordat de productie begint.

- PPAP is de formele controlepoort — de garantie van uw klant dat alles klaar is voor lancering.

- FAI is een ondersteunend hulpmiddel dat gedetailleerd bewijs levert voor één bouw, maar vervangt niet de voortdurende, systematische validatie die door PPAP wordt vereist.

APQP en PPAP zijn twee kanten van dezelfde medaille: APQP staat voor planning en procesdiscipline, terwijl PPAP bevestigt dat deze discipline resulteert in productieklaar materiaal dat voldoet aan de specificaties.

Door het verschil tussen apqp vs ppap te begrijpen en hoe FAI hierin past, bent u beter toegerust om aan de verwachtingen van uw klant te voldoen, eisen te onderhandelen en ervoor te zorgen dat uw lancering soepel verloopt. Klaar om dieper in te gaan? Vervolgens zetten we de specifieke PPAP-niveaus en documentvereisten op een rij, zodat u de juiste aanpak kunt kiezen voor uw volgende indiening.

PPAP-niveaus en documenttoewijzing bruikbaar gemaakt

Inzicht in PPAP-niveaus en inzendingsmomenten

Hebt u zich ooit afgevraagd waarom uw klant een specifiek PPAP-niveau aanvraagt, of wat die PPAP-niveaus eigenlijk betekenen voor uw project? Het antwoord ligt in het balanceren van risico, complexiteit en vertrouwen. Het PPAP-proces gebruikt vijf inzendniveaus om precies te bepalen welk bewijsmateriaal en ppap-documenten u moet leveren voor de goedkeuring van een onderdeel. Deze niveaus zijn niet zomaar bureaucratie: ze zorgen voor de juiste mate van toezicht op elk onderdeel, van eenvoudige bevestigingsmiddelen tot veiligheidskritische componenten.

Inzendtriggers zijn onder andere nieuwe productlanceringen, technische wijzigingen, leverancierswijzigingen of klantverzoeken. Het geselecteerde PPAP-niveau bepaalt de omvang en diepgang van de documentatie die u dient in te dienen. Laten we elk niveau bekijken en wanneer dit doorgaans wordt gebruikt.

PPAP-niveaus 1–5: Wat moet worden ingediend en wanneer

- Niveau 1 PPAP : Alleen het PSW (Part Submission Warrant) wordt ingediend. Wordt gebruikt voor catalogus- of standaardonderdelen met laag risico, of wanneer de leverancier een bewezen staat van dienst heeft. Snel en eenvoudig, maar zelden gebruikt voor complexe componenten [Six Sigma Development Solutions] .

- Level 2 ppap : PSW plus beperkte monsters en ondersteunende gegevens (zoals basis maten of materiaalresultaten). Wordt gekozen voor gematigd complexe onderdelen of wanneer de klant meer zekerheid nodig heeft dan bij Level 1, maar niet het volledige pakket.

- Level 3 ppap : PSW, productmonsters en de complete set ondersteunende gegevens. Dit is het meest voorkomende inleveringsniveau—denk hierbij aan de gouden standaard voor ppap-niveau 3 inleveringen. Klanten verwachten hier volledige transparantie en solide bewijsmateriaal.

- Level 4 ppap : PSW plus alles wat de klant specifiek aanvraagt. Dit is een volledig aangepast niveau, vaak gebruikt voor onderdelen met unieke wettelijke of operationele eisen.

- Level 5 PPAP : PSW, monsters en alle ondersteunende gegevens moeten beschikbaar zijn voor inspectie op uw productielocatie. De klant kan een audit ter plaatse uitvoeren om alles persoonlijk te verifiëren—voorbehouden aan hoogrisico- of kritieke onderdelen.

Level 3 PPAP: Wanneer klanten volledig bewijs verwachten

Waarom is dat zo? level 3 ppap zo belangrijk? Voor de meeste auto- en hoge-betrouwbaarheidstoepassingen is level 3 standaard, tenzij de klant dit expliciet vrijstelt. Deze aanpak zorgt ervoor dat elk aspect van uw proces en product gedocumenteerd, traceerbaar en controleerbaar is. Als u ooit twijfelt, ga dan uit van level 3-eisen en raadpleeg uw klant voor uitzonderingen. Deze aanpak helpt kostbare herwerkingswerkzaamheden of opnieuw indienen later in de keten te voorkomen.

Controleer altijd de klantspecifieke eisen voordat u uw PPAP-niveau definitief maakt—sommige klanten kunnen het niveau verhogen of verlagen op basis van risico, historie of specifieke behoeften.

Documenttoewijzing per niveau, eenvoudig gemaakt

De juiste kiezen ppap-niveau is slechts de helft van de strijd. U moet ook de juiste documenten verzamelen voor uw inzending. Gebruik de bovenstaande tabel om uw checklist samen te stellen en overleg altijd met uw klant om eventuele speciale eisen te verduidelijken. Deze aanpak zorgt ervoor dat uw inzending op schema blijft en de lancering tijdig plaatsvindt.

Klaar om dit in de praktijk te brengen? Vervolgens doorlopen we stap voor stap de PPAP-inzendingsworkflow, zodat u zelfverzekerd rollen, planning en klantverwachtingen kunt beheren van begin tot eind.

End-to-End PPAP-inzendingsworkflow en -planning

Van Design Freeze tot PSW-goedkeuring: Het stapsgewijze PPAP-proces

Wanneer u zich voorbereidt op een nieuwe productlancering, kan het productiegoedkeuringsproces lijken op een doolhof van documenten, vergaderingen en checklists. Maar met een duidelijke workflow houdt u uw team op koers en voorkomt u last-minute verrassingen die de ppap-goedkeuring vertragen. Hier volgt een praktische, stapsgewijze handleiding voor de pPAP-documentatie en mijlpalen die een succesvolle inzending waarborgen:

- Inname van klantvereisten : Verzamel alle specificaties, tekeningen en contractuele verwachtingen van de klant. Verduidelijk wat het moment van goedkeuring van het productieonderdeel activeert goedkeuring van productieonderdelen —is het een nieuw onderdeel, een proceswijziging of een leverancierswissel?

- Risicoplanning : Voer risico-analyses uit (DFMEA, PFMEA) om mogelijke ontwerp- en productieproblemen te identificeren voordat deze obstakels worden.

- Procesontwerp : Werk het productieproces uit, maak processtroomdiagrammen en ontwikkel het controleplan om kwaliteit in elke fase te waarborgen.

- Bouw voorafgaand aan productie : Voer een proefproductie of initiële productiebatch uit om het proces te valideren onder realistische omstandigheden. Verzamel monsters voor testen en metingen.

- Bewijsverzameling : Verzamel alle vereiste documentatie—dimensionele resultaten, materiaalcertificaten, MSA-onderzoeken, capableitsgegevens—overeenkomstig de meest recente ontwerpwijziging.

- Interne Beoordeling : Multifunctionele teams (Ontwerp, Productie, Kwaliteit) beoordelen het volledige pakket om lacunes of afwijkingen te detecteren voordat de documentatie bij de klant wordt ingediend.

- Inzending bij Klant : Dient de PPAP-documentatie in bij de klant, overeenkomstig hun portaal- of formaateisen. Voeg het ingevulde Part Submission Warrant (PSW) toe.

- Feedback loops : Beantwoord eventuele vragen van de klant, verzoeken om verduidelijking of vereiste correcties. Werk de documenten indien nodig bij en dien opnieuw in.

- Definitieve PSW-goedkeuring : Ontvang de goedkeuring van de klant voor het PSW, waarbij bevestigd wordt dat uw proces en product klaar zijn voor massaproductie.

Mijlpalen, Verantwoordelijken en Leveringen

| Eerste mijlpaal | Verantwoordelijke functie | Typische Looptijd |

|---|---|---|

| Inname van klantvereisten | Programmamanager, Sales Engineer | Kort |

| Risicoplanning (DFMEA, PFMEA) | Ontwerp, Kwaliteit | Medium |

| Procesontwerp & Controleplan | Productie, Kwaliteit | Medium |

| Bouw voorafgaand aan productie | Verwerking | Medium |

| Bewijsverzameling | Kwaliteit, Productie | Medium |

| Interne Beoordeling | Interfunctioneel team | Kort |

| Inzending bij Klant | Leverancierskwaliteit, Programmabeheerder | Kort |

| Feedback loops | Leverancierskwaliteit, Programmabeheerder | Varieert |

| Definitieve PSW-goedkeuring | Klantkwaliteit | Kort |

Wat u uw klant moet vragen voordat u begint

Stel u investeert weken in een indiening, om achteraf te ontdekken dat uw klant een ander goedkeuringsproces of gegevensformaat. Voorkom herwerk door deze punten van tevoren helder te maken. Hieronder vindt u een kopieer- en plaklijst voor uw startgesprek of e-mail:

- Welk vereiste PPAP-inleveringsniveau is er? (Niveau 1–5, of klantspecifiek)

- Welke tekening of model is leidend? (Inclusief revisie/datum)

- Welk tolerantieschema en welke speciale kenmerken zijn van toepassing?

- Wat zijn de acceptatiecriteria voor procescapaciteit (CpK, PpK, etc.)?

- Welke formaten zijn toegestaan voor MSA en dimensionele resultaten?

- Zijn er instructies voor het klantportaal of sjablonen voor inlevering?

- Is gedeeltelijke of trapsgewijze inlevering toegestaan?

- Zijn er klantspecifieke eisen die niet worden behandeld in AIAG PPAP?

Uw PPAP-dossier opbouwen: Volgorde en goedkeuring

Hoe monteert en routeert u uw pPAP-documentatie voor goedkeuring? Volg deze typische volgorde voor uw inzending:

- Titelpagina of index

- Ontwerpdossiers (tekeningen, specificaties)

- Documenten betreffende technische wijzigingen (indien van toepassing)

- DFMEA en PFMEA

- Processtroomdiagram

- Controleplan

- Analyse van meetapparatuursystemen (MSA)

- Dimensionale resultaten

- Materiaal/Prestatietestresultaten

- Capaciteitsonderzoeken

- Verslag van goedkeuring van het uiterlijk (indien nodig)

- Nalevingsbewijzen (materiaal, wettelijke voorschriften, enz.)

- Ingevuld garantieformulier voor onderdeleninzending (PSW)

Elk document dient te worden beoordeeld en ondertekend door de verantwoordelijke afdelingsleider (Design, Manufacturing, Quality), waarbij de PSW wordt ondertekend door de geautoriseerde vertegenwoordiger van de leverancier. De PSW is de formele verklaring van conformiteit en is vereist voor goedkeuring van productieonderdelen —controleer daarom alle details voordat u indient [1factory] .

"Een gedisciplineerde PPAP-werkstroom, met duidelijke rollen en geserieerde mijlpalen, is de ruggengraat van een soepele productiegoedkeuringsprocedure. Laat goedkeuringen of volgorde van documenten niet aan het toeval over—duidelijkheid van tevoren voorkomt kostbare vertragingen en herwerkzaamheden."

Met deze werkstroom bent u voorbereid op elke klantaudit of beoordeling. Vervolgens gaan we in op hoe u uw MSA- en capaciteitsbewijs kunt presenteren om zelfs de strengste klantbeoordeling te doorstaan.

MSA- en capaciteitsbewijs dat goedkeuring oplevert

MSA-essentials voor PPAP-vertrouwen

Wanneer u zich voorbereidt op een PPAP-submissie, heeft u zich ooit afgevraagd waarom zoveel nadruk wordt gelegd op Measurement Systems Analysis (MSA)? Stel dat uw meetsysteem slechts iets afwijkt — plotseling kunnen goede onderdelen worden afgewezen of, erger nog, niet-conforme onderdelen door het net glippen. Daarom is MSA een hoeksteen van ppap-productie en een vereist ppap element voor kwaliteitsborging.

MSA zorgt ervoor dat uw meetinstrumenten en -methoden nauwkeurig, precies en betrouwbaar zijn. In de context van what is ppap in quality gaat het erom aan uw klant te bewijzen dat uw gegevens betrouwbaar zijn — dat uw procesbesturing besloten is gebaseerd op solide bewijs, en niet op gissen.

- Meetmethode: Beschrijf het type meting (bijv. schuifmaat, CMM, go/no-go maatstaaf).

- Meetapparatuur en kalibratiestatus: Vermeld alle gebruikte apparaten en bevestig dat de kalibratie up-to-date is.

- Studietype: Geef aan of het gaat om een Gauge R&R, attribuutstudie, lineariteits- of stabiliteitsbeoordeling.

- Studiereikwijdte: Geef aan welke kenmerken, monsters en operators zijn opgenomen.

- Samenvatting van bevindingen: Presenteer de belangrijkste resultaten — zijn de systemen geschikt en wat is de meetfout?

- Beperkingen: Vermeld eventuele beperkingen (bijvoorbeeld variabiliteit tussen operators, omgevingsfactoren).

- Correctieve maatregelen: Beschrijf de stappen die zijn genomen als het meetsysteem niet aan de eisen voldeed.

Verwijs altijd naar AIAG PPAP-4 voor formele acceptatiecriteria en vermeld alleen specifieke waarden wanneer deze zijn verstrekt door uw klant of de officiële standaard.

Hoe capaciteit samenvatten zonder te veelbelovend te zijn

Het samenvatten van procescapaciteit kan voelen als een afdaling op dun ijs—te veel beloven en je loopt het risico op klantweerstand; te weinig en je inzending wordt vertraagd. Het doel is om elk speciaal kenmerk duidelijk te koppelen aan de bijbehorende studie, met behulp van echte gegevens en transparante logica.

Hieronder een eenvoudig tabelformaat voor het presenteren van capaciteitsresultaten dat standhoudt onder auditcontrole:

| KENNISPAL | Methode | Voorbeeldomschrijving | Samenvatting resultaat | Opmerkingen over stabiliteit |

|---|---|---|---|---|

| Kritieke diameter | CMM-meting | 30 onderdelen, 3 operators | CpK = 1,45, voldoet aan klantdoelstelling | Geen drift gedetecteerd tijdens initiële run |

| Oppervlakte Hardheid | Rockwell-test | 10 monsters, 2 ploegen | Allemaal binnen specificatie; GR&R < 10% | Stabiel over een periode van 2 weken |

Wees direct over eventuele grensgevallen. Als de capability van een kenmerk dicht bij de minimale eis ligt, markeer dan tussentijdse controles in uw controleplan en documenteer plannen voor toekomstige procesverbeteringen. Deze op risico's gebaseerde aanpak laat zien dat u proactief bent—en geen problemen verbergt.

Resultaten presenteren die standhouden bij audits

Auditklare bewijsvoering draait niet alleen om cijfers; het gaat ook om traceerbaarheid en afstemming. Zorg ervoor dat alle dimensionele, materiaal- en prestatiegegevens gekoppeld zijn aan hetzelfde revisieniveau als de goedgekeurde tekening of model. Als u documenterende laboratoria (intern of extern), geef hun accreditatie en werkomschrijving op als onderdeel van uw PPAP-dossier.

- Verwijs elk onderzoek naar de tekening- of BOM-revisie.

- Voeg kalibratiecertificaten en laboratoriumaccreditaties toe waar vereist.

- Gebruik een logische documentvolgorde en duidelijke labeling—maak het reviewers gemakkelijk om elk resultaat terug te traceren naar de bron.

- Markeer eventuele tijdelijke beheersmaatregelen en actualiseer uw Control Plan zodra procesverbeteringen zijn geverifieerd.

Onthoud, wat betekent ppap in de productie ? Het betekent vertrouwen opbouwen—via gegevens, transparantie en gereedheid voor controle. Door deze praktijken te volgen, verkort u de beoordelingscycli en bouwt u een reputatie voor betrouwbare ppap kwaliteit .

Vervolgens bekijken we hoe digital thread-praktijken en modelgebaseerde definities de manier veranderen waarop u PPAP-leveringen documenteert en indient—zodat uw bewijsdossier robuust blijft, ook terwijl de productie evolueert.

Digitale Thread en MBD in Kaart Gebracht voor PPAP Leverables

Hoe Model-Based Definition (MBD) het PPAP-dossier verandert

Wanneer u hoort over de digitale thread of Model-Based Definition (MBD) in de productie, klinkt dat misschien als een modewoord, maar in de context van het productieonderdelen goedkeuringsproces ppap , veranderen deze concepten snel hoe bewijsmateriaal wordt aangemaakt, ingediend en beoordeeld. Stel u voor: in plaats van stapels statische PDF's en spreadsheets gebruikt u één verbonden reeks digitale bestanden die direct van engineering via kwaliteit naar uw PPAP-aanvraag stromen. Dat is de belofte van een digitale thread: snellere updates, minder fouten en betere traceerbaarheid.

Met MBD wordt uw 3D CAD-model de primaire bron van waarheid, niet alleen voor het ontwerp, maar ook voor productie en inspectie. Dit betekent dat Product Manufacturing Information (PMI), zoals toleranties, oppervlakteafwerkingen en speciale kenmerken, direct in het model zijn ingesloten, waardoor handmatige herinvoer van gegevens overbodig wordt en het risico op menselijke fouten wordt verlaagd. Wanneer er een engineeringwijziging plaatsvindt, zorgt de digitale thread ervoor dat elk downstream PPAP-document automatisch wordt bijgewerkt, zodat uw inzending up-to-date blijft en klaar is voor audit.

Digitale artefacten gekoppeld aan klassieke PPAP-documenten

Hoe worden digitale artefacten nu precies gekoppeld aan de klassieke ppap-document vereisten? Laten we dit uitsplitsen in een praktische tabel die veelvoorkomende PPAP-leveranciersproducten toont naast hun digitale equivalenten, opmerkingen over inzending en overwegingen voor klantacceptatie:

| Klassiek PPAP-artefact | Digitaal equivalent | Opmerkingen over inzendingsformaat | Opmerkingen over klantacceptatie |

|---|---|---|---|

| Ontwerprecords | 3D CAD-model (native of STEP), PMI-annotaties | Voeg modelformaat en revisie toe; vermeld tekening indien vereist | Bevestig of het model of de tekening leidend is; sommige OEM's vereisen beide |

| Balloon teken | Digitaal ballonnotatiebestand, QIF of PDF met traceerbare kenmerken | Koppel ballonnen aan modelkenmerken; lever digitaal kenmerkenoverzicht | Sommige klanten vereisen zowel digitale als statische versies voor traceerbaarheid |

| Dimensionale resultaten | QIF-bestand, CMM-uitvoer gekoppeld aan 3D-model en PMI | Verwijs naar PMI-aanduidingen in resultaten; koppel steekproef-ID's aan modelkenmerken | Controleer of het klantportaal QIF accepteert of een Excel/PDF-samenvatting vereist |

| Controleplan | ePLM-gegevensrecord, digitaal workflowdocument | Voeg ePLM-record-ID toe in PSW-opmerkingen; exporteer PDF indien nodig | Bevestig acceptatie van digitale handtekeningen en revisiebeheer |

| PFMEA | ePLM of kwaliteitssoftware registratie | Exporteer samenvatting voor indiening; behoud actieve versie voor audits | Controleer of de klant in-platform zal beoordelen of een statisch bestand vereist |

| Processtroom | Interactieve stroomdiagram (software), PDF-export | Zorg dat de stroom overeenkomt met het digitale Controleplan en PFMEA | Sommige OEM's accepteren alleen een statische PDF als officiële opname |

| MSA | Digitale studiebestanden, gekoppeld aan database meetapparatuur | Neem kalibratie traceerbaarheid en digitale handtekeningen op | Controleer klantvereisten voor gegevensformaat en bewijs |

| Capaciteit | Statistische software-uitvoer, ePLM-samenvatting | Referentiegegevensbron en revisie; exporteren indien nodig | Capaciteitssamenvatting afstemmen met digitale specificatielijst |

| Materiaal/Prestatie-resultaten | Laboratoriumcertificaten (PDF), gekoppelde ePLM-registraties | Digitale certificaten koppelen aan de indiening; vermeld partij- en test-ID's | Sommige klanten vereisen originele laboratoriumbestanden voor traceerbaarheid |

Bijvoorbeeld: in plaats van een statisch rekenblad met dimensionele resultaten in te dienen, kunt u een QIF-bestand leveren dat direct traceerbaar is naar de PMI van het 3D-model. In uw Part Submission Warrant kunt u verwijzen naar de ePLM-record-ID van uw Control Plan, waardoor de klant direct toegang heeft tot het actuele, versiebeheerde document. Dit voldoet niet alleen aan de ppap-goedkeuringsproces maar vergemakkelijkt ook toekomstige updates wanneer technische wijzigingen plaatsvinden [Action Engineering] .

Zorgen voor overeenstemming tussen model en tekening

Een van de meest voorkomende bronnen van verwarring — en herwerkzaamheden — bij digitale PPAP-aanvragen is de niet-overeenkomst tussen het model en de tekening. Controleer vóór indiening altijd bij uw klant welk document de officiële autoriteit is. Sommige OEM's accepteren het 3D-model met PMI als enige bron van waarheid, terwijl anderen om regelgevings- of legacyredenen nog steeds een ondertekende 2D-tekening vereisen. Voeg een duidelijke verklaring toe in uw aanvraag dat alle bewijsmateriaal afgestemd is op de gespecificeerde revisie van het model of de tekening, en verwijs hier consistent naar in elk digitaal artefact.

- Vermeld de autoriteit (model/tekening) en revisie op de voorpagina van uw PPAP en in de opmerkingen van het PSW.

- Zorg ervoor dat alle digitale bestanden (QIF, ePLM-records, PDF's) verwijzen naar dezelfde revisie/datum.

- Overleg met de kwaliteits- of engineeringcontactpersoon van uw klant als er onduidelijkheden zijn.

Wanneer u twijfelt, geef dan zowel het native model als een PDF-versie van de tekening op en houd een overzicht bij van alle correspondentie over bevoegdheid en formaat. Deze aanpak minimaliseert het risico op kostbare vertragingen of afwijzing tijdens het productieonderdelen goedkeuringsproces ppap .

De digitale keten transformeert PPAP van een statisch, handmatig proces naar een dynamische, traceerbare werkwijze—waardoor fouten worden verminderd, goedkeuringen versneld en naleving van aiag ppap richtlijnen gemakkelijker dan ooit.

Aangezien digitale platformen en ppap-software steeds gebruikelijker worden, zult u merken dat de grenzen tussen engineering, productie en kwaliteit vager worden. Door uw digitale artefacten te koppelen aan de klassieke PPAP-eisen en voorafgaand de klantbevoegdheid te bevestigen, zorgt u ervoor dat uw volgende inzending zowel conform is als toekomstbestendig. Vervolgens bekijken we hoe u veelvoorkomende valkuilen bij PPAP-afwijzingen kunt voorkomen en leveren we direct inzetbare sjablonen voor correctiemaatregelen.

Voorkoming en sanering van PPAP-afwijzingen

Meest voorkomende redenen waarom PPAP wordt afgewezen

Hebt u zich ooit rot gevoeld toen uw zorgvuldig samengestelde PPAP-dossier werd teruggestuurd met een afkeurmelding? U bent niet alleen. Zelfs ervaren teams struikelen soms over details die op het eerste gezicht onbelangrijk lijken, maar grote gevolgen hebben voor de productiegoedkeuring. Welke fouten zijn dan verantwoordelijk voor een mislukte psw ppap indiening?

- Ontbrekende handtekeningen op het Part Submission Warrant of bijbehorende documenten

- Niet-overeenkomende revisies tussen tekeningen, FMEAs en controleplannen

- Onvolledige MSA-samenvattingen of ontbrekend kalibratiebewijs

- Niet-gedocumenteerde speciale kenmerken of onduidelijke controlemethoden

- Niet-gekoppelde capaciteitsstudies —resultaten niet gekoppeld aan specifieke kenmerken van het controleplan

- Niet-ondersteunde materiaal- of prestatieresultaten bijvoorbeeld ontbrekende laboratoriumcertificaten

- Verouderde of hergebruikte FMEA's die niet overeenkomen met de huidige ontwerp-/procesrisico's

- Gaten in traceerbaarheid —ondertekende, gedateerde of niet-traceerbare goedkeuringsdocumenten voor onderdelen

Stel je voor dat je weken besteedt aan het voorbereiden van jouw level 3 ppap-eisen alleen om een handtekening te missen of de verkeerde revisie te uploaden. Deze eenvoudige onoplettendheden kunnen leiden tot kostbare vertragingen, herwerkzaamheden en zelfs verlies van klantvertrouwen.

CAPA-samenvattingen die u kunt kopiëren en aanpassen

Wanneer een afwijzing plaatsvindt, is snel handelen—en uw reactie documenteren—essentieel. Daar komen CAPA-samenvattingen (Correctieve en Preventieve Acties) om de hoek kijken. Hieronder staan direct gebruiksklare sjablonen die u kunt aanpassen aan elk PPAP-probleem:

Probleemstelling: De ingediende PFMEA was niet bijgewerkt om overeen te komen met de laatste engineeringwijziging (Revisie D).

Onmiddellijke beperkingsmaatregelen: Productie stilgelegd en alle betrokken afdelingen geïnformeerd.

Samenvatting van de oorzakelijke analyse: Engineeringwijziging was niet gecommuniceerd aan het kwaliteitsteam vóór de PPAP-indiening.

Corrigerende maatregelen: PFMEA bijgewerkt naar Revisie D, team opnieuw getraind in het wijzigingsbeheerproces.

Verificatie van de werkzaamheid: Cross-check van alle PPAP-documenten nu opgenomen in de pre-submissie checklist.

Preventieve maatregelen: Digitale werkwijze geïmplementeerd voor meldingen van engineeringwijzigingen.

Probleemstelling: MSA-onderzoek mist kalibratiecertificaat voor primair meetapparaat.

Onmiddellijke beperkingsmaatregelen: Betrokken dimensionele resultaten bij de submissie achtergehouden.

Samenvatting van de oorzakelijke analyse: Kalibratiestatus niet geverifieerd vóór gegevensverzameling.

Corrigerende maatregelen: Apparaat gekalibreerd; resultaten opnieuw ingediend met certificaat.

Verificatie van de werkzaamheid: Kalibratiecontrole toegevoegd aan MSA-voorbereidings-SOP.

Preventieve maatregelen: Kwartaallijkse kalibratie-audits gepland voor alle kritische meetinstrumenten.

Deze CAPA-samenvattingen helpen u snel te reageren, operationele discipline te tonen en uw klant te laten zien dat problemen worden aangepakt bij de wortel — en niet alleen oppervlakkig worden verholpen. Ze zijn met name waardevol voor terugkerende problemen die gerelateerd zijn aan ppap level 3 eisen , waarbij volledigheid van de indiening cruciaal is.

In lijn blijven met klantspecifieke eisen

Elke klant heeft zijn eigen bijzonderheden—soms zijn er extra bewijsstukken, unieke documentformaten of aanvullende goedkeuringen vereist. Daarom is het essentieel om uw pakket te controleren op klantspecifieke eisen en contractbepalingen voordat u op verzenden klikt. Vergeet niet om tussentijdse beheersmaatregelen of herindieningsplannen vast te leggen als er tijdens de interne controle een lacune wordt gevonden.

- Bekijk de indieningsrichtlijnen en speciale instructies van de klant

- Bevestig het vereiste indieningsniveau (met name voor level 3 ppap )

- Controleer de volgorde van documenten, inhoudsopgave en traceerbaarheid van bewijsstukken

- Dubbelcheck de revisieafstemming in alle documenten

- Zorg ervoor dat alle handtekeningen en datums aanwezig zijn op elk goedkeuringsdocument voor onderdelen

- Voeg alle ondersteunende bewijsstukken toe (laboratoriumcertificaten, kalibratieregisters, enz.)

- Houd een intern checklist bij voor terugkerende klantspecifieke eisen

| Preflight controlelijst |

|---|

| Alle documenten gecontroleerd op juiste revisie en bevoegdheid |

| Inhoudsopgave komt overeen met de werkelijke volgorde van de documenten |

| Alle vereiste handtekeningen en datums aanwezig |

| Traceerbaarheidskoppelingen (bijv. tekeningnummers, onderdelenummers) zijn consistent |

| Ondersteunend bewijsmateriaal toegevoegd voor alle testresultaten en studies |

| Klantspecifieke eisen gecontroleerd en gedocumenteerd |

Begrip betekenis van part submission warrant en wat is een onderdeelindieningsverklaring is hier van cruciaal belang: de PSW is uw formele verklaring dat aan alle eisen is voldaan. Eventuele lacunes of fouten lopen het risico niet alleen op afwijzing, maar ook op schade aan uw geloofwaardigheid als leverancier.

"Behandel elke PPAP-indiening als een weerspiegeling van de kwaliteitsmentaliteit van uw organisatie. Een gedisciplineerde, checklistgestuurde aanpak minimaliseert afwijzingen en bouwt vertrouwen op bij zelfs de meest veeleisende klanten."

Met deze strategieën en sjablonen bent u voorbereid om veelvoorkomende valkuilen te voorkomen, met vertrouwen te reageren op afwijzingen, en uw ppap-productie proces soepel te laten verlopen. Vervolgens bieden wij gebruiksklare voorbeelden van artefacten en toelichtingen om uw documentatieproces verder te stroomlijnen.

Gebruiksklare voorbeelden van PPAP-artefacten en toelichtingen

Wanneer u uw PPAP-dossier opbouwt, kunnen duidelijke, direct te gebruiken sjablonen uren aan schrijfwerk besparen en helpen consistentie te waarborgen in al uw inzendingen. Hieronder vindt u praktische voorbeelden van de meest gevraagde PPAP-documenten, waarbij elk veld is geannoteerd zodat u precies weet hoe het aansluit bij uw totale bewijsdossier. Deze voorbeelden zijn gebaseerd op best practices en real-world formaten, zodat u ze kunt aanpassen voor uw volgende ppap-productie het project.

Voorbeeld ingevuld Part Submission Warrant (PSW)

Deeltjesvoorlegging (PSW)

Deelnaam: [Onderdeelnaam] (Komt overeen met tekening en BOM)

Deelnummer: [Onderdeelnummer] (Unieke identificatie voor traceerbaarheid)

Engineering Change Level: [Revisie/ECN] (Geeft het laatst goedgekeurde ontwerp aan)

Organisatienaam: [Your Company Name] (Leverancier van record)

Productielocatie: [Fabriek/Adres] (Waar het onderdeel wordt geproduceerd)

Inzendniveau: [Niveau 1–5] (In overeenstemming met klantverzoek)

Reden voor indiening: [Nieuw onderdeel, technische wijziging, enz.] (Waarom PPAP wordt geactiveerd)

Verklaring: "Wij verklaren dat de monsters en documentatie voldoen aan alle gespecificeerde eisen. Alle ondersteunende gegevens worden bewaard per klant en volgens de AIAG PPAP-4 richtlijnen."

Opmerkingen: [Eventuele toelichtingen of klantspecifieke notities]

Tip: De PSW is de formele samenvatting van uw PPAP-dossier en is vereist voor elk onderdeelnummer, tenzij anders gespecificeerd door de klant. Controleer altijd of alle velden overeenkomen met uw ondersteunende documenten en de nieuwste technische revisie.

Dimensioneel resultatenoverzicht met aantekeningen

| Ballonnummer | KENNISPAL | Spec. referentie | Methode/gereedschap | Samenvatting resultaat | Positieering |

|---|---|---|---|---|---|

| 1 | Buitendiameter | ø10,10–0,02 | Mikrometer | 10,08 / 10,09 / 10,10 | Geslaagd |

| 2 | Oppervlakte ruwheid | 6.3 Ra | Ruwhéidstester | 6.1 / 6.2 / 6.3 | Geslaagd |

| 3 | Schal | 1 x 30° | Visueel | - Goed. | Geslaagd |

- Ballon nr.: Koppelingen naar de ballongetekende afbeelding voor traceerbaarheid.

- Kenmerk: De gemeten kenmerken, zoals gespecificeerd op de tekening.

- Spec. referentie: De tolerantie of eis voor het kenmerk.

- Methode/hulpmiddel: Het meetapparaat of inspectiemethode die wordt gebruikt.

- Resultaat samenvatting: Voorbeeldresultaten of bereik van gemeten waarden.

- Besluitvorming: Geeft aan of de resultaten voldoen aan de eisen (Goed/Afgekeurd).

Gebruik dit format om snel de conformiteit per belangrijke kenmerk te communiceren. Voor uitgebreidere ppap-documenten met voorbeeld tabellen kunt u uitbreiden met operator, datum of aanvullende notities indien nodig [Referentie] .

PFMEA- en Regelplanvoorbeeldsjablonen

Vraagt u zich wel eens af hoe u uw PFMEA en Regelplan kunt afstemmen, zodat speciale kenmerken en controles duidelijk worden gekoppeld? Hieronder vindt u een voorbeeldpaar om u op weg te helpen:

- Processtap: Asbewerking

- Mogelijke Foutmodus: Afmeting buiten specificatie

- Effect: Montage-interferentie

- Oorzaak: Gereedschapsslijtage

- Huidige Controle: Periodieke micrometercontrole

- Detectie: 100% tussentijdse inspectie

- Ernst/Voorkomen/Detectie: Ernst 8, Voorkomen 3, Detectie 4, RPN = 96

- Aanbevolen Actie: Verhoog de inspectiefrequentie

- Processtap: Asbewerking

- Kenmerk: Buitendiameter

- Specificatie/Tolerantie: ø10,10–0,02

- Besturingstype: Micrometrische meting om de 30 minuten

- Actieplan: Productie stoppen, gereedschap vervangen als buiten specificatie

- Steekproefgrootte/Frequentie: 1 onderdeel per interval

- Verantwoordelijk: Operator, QA-keurder

Opmerking: De PFMEA identificeert risico's en controlebeperkingen, terwijl het controleplan de specifieke bewakings- en reactiestappen documenteert. Consistentie in terminologie en benaming van kenmerken over beide documenten heen is cruciaal voor een robuust part submission warrant ppap verpakken.

Snelle tips voor consistentie en aanpassing

- Vervang alle tijdelijke aanduidingen (bijv. [Onderdeelnaam], [Specificatie/Tolerantie]) door de exacte termen en nieuwste revisies van uw klant.

- Houd de terminologie consistent in alle documenten, met name tussen het PSW, dimensionele resultaten en controleplannen.

- Voor elke ppap part submission warrant , zorg ervoor dat ondersteunend bewijsmateriaal wordt vermeld en traceerbaar is.

- Houd een inhoudsopgave in uw pakket zodat beoordelaars elk document gemakkelijk kunnen vinden.

Door gebruik te maken van deze geannoteerde sjablonen, versnelt u uw documentatieproces, vermindert u het risico op weglatingen en levert u een professionele, auditklaar PPAP-aanvraag in. Vervolgens bespreken we hoe u de juiste productiepartner kiest om uw PPAP-traject te versnellen.

Kies de juiste partner om PPAP-productie te versnellen

Waarnaar u moet zoeken in een PPAP-klaar productiepartner

Wanneer het verschil tussen een soepele lancering en kostbare vertragingen afhangt van de prestaties van de leverancier, is het kiezen van de juiste partner voor ppap-productie is cruciaal. Stel je voor dat je tegen een strakke deadline aanloopt voor een automobielproject — wil je liever meerdere leveranciers managen of juist één geïntegreerd team gebruiken dat vloeiend is in de volledige automotive industry manufacturing process ? Het antwoord is duidelijk: de juiste partner kan het verschil maken voor je inleverplanning en kwaliteitsresultaten.

Wat moet je dan zoeken bij het beoordelen van potentiële leveranciers voor je volgende PPAP-gestuurde programma? Hier is een praktische checklist om je aanbesteding in de automobielindustrie besluiten:

| Partnereisen | Waarom dit belangrijk is voor PPAP |

|---|---|

| IATF 16949-certificering | Toont een robuuste kwaliteitsbeheersing die aansluit bij automobielstandaarden — essentieel voor pPAP-certificering en klantvertrouwen. |

| Meerprocessenmogelijkheid Onder Één Dak | Verlaagt overdrachten, vereenvoudigt traceerbaarheid en houdt alles ppap-diensten gecoördineerd—met name bij complexe assemblages. |

| Snelle prototyping en korte levertermijnen | Versnelt het apqp en ppap-proces door snelle iteraties en snel bewijs te genereren voor dimensionele en materiaalvalidatie. |

| Gedocumenteerde APQP-discipline | Zorgt voor processtrenghheid, risicobeheer en duidelijke documentatie van ontwerp tot productie—waardoor verrassingen in de PPAP-fase worden geminimaliseerd. |

| Ervaring met OEM/Tier 1-portals | Maakt naadloze indieningen, naleving van klantspecifieke eisen en snelle feedbackcycli mogelijk. |

Hoe geïntegreerde processen de indieningscycli verkorten

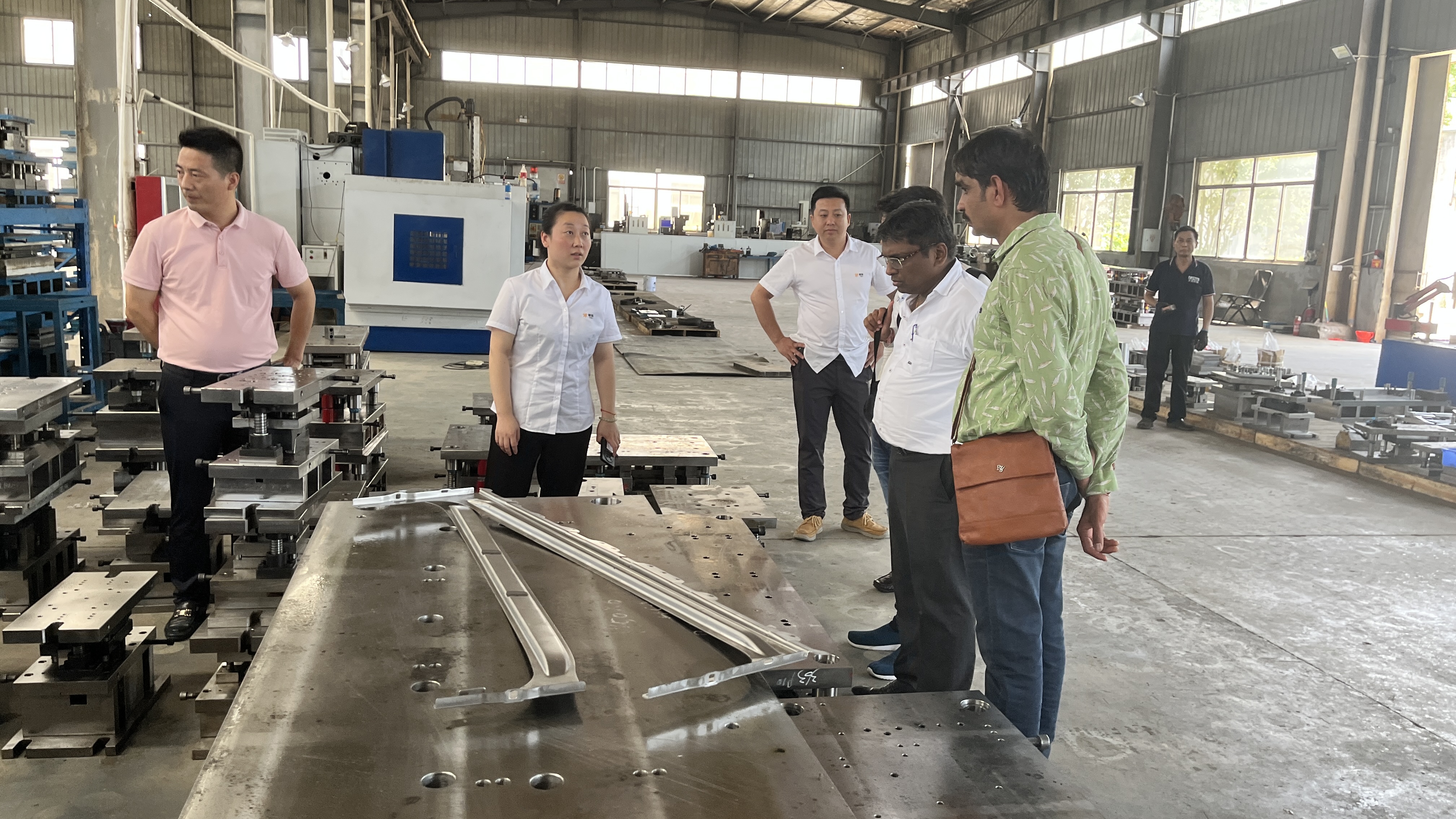

Wanneer u samenwerkt met een leverancier die aan al deze criteria voldoet, zult u een aanzienlijk verschil merken in snelheid en betrouwbaarheid. Bijvoorbeeld, Shaoyi Metal Technology is een op IATF 16949 gecertificeerd bedrijf dat end-to-end oplossingen biedt voor hoogwaardige precisie-onderdelen voor de auto-industrie. Hun alles-in-één aanpak—die stansen, koudvormen, CNC-bewerking en lassen combineert—betekent dat elke stap, van ontwerp tot definitieve inspectie, binnen één organisatie plaatsvindt. Deze integratie vermindert het risico op fouten, versnelt de communicatie en zorgt ervoor dat elk PPAP-document terug te voeren is naar één bron.

Rapid prototyping is een andere game-changer. Stel u voor: de tijd van initiële ontwerp naar goedkeuring van het eerste exemplaar verkorten van weken naar slechts dagen. Met de mogelijkheid om snel dimensioneel bewijsmateriaal te produceren, kunt u itereren op procescontroles en klantfeedback aanpakken voordat dit een vertraging wordt. Dit is bijzonder waardevol voor teams die te maken hebben met de veeleisende eisen van de automotive industry process —waar elke dag telt, en elk detail belangrijk is.

- Eén-loket productie: Vermindert communicatiekloven en niet-afgestemde documentatie.

- Traceerbaarheid vanuit één bron: Vereenvoudigt het verzamelen van bewijsmateriaal voor audits en klantbeoordelingen.

- Snellere PPAP-cycli: Rapid prototyping en in-house procescontrole betekenen snellere doorlooptijden en minder herindieningen.

- Consistente training: Teams met gedocumenteerde APQP en ppap-training kunnen zich snel aanpassen aan nieuwe eisen en klantnormen.

Leveranciers uit één hand vereenvoudigen het PPAP-traject door minder overdrachten, minimale herwerking en consistente, auditklare documentatie — zodat u kunt focussen op innovatie in plaats van administratie.

Van prototype naar PSW met minimale wrijving

Denk aan de laatste keer dat u een afwijzing kreeg tijdens een late fase van PPAP. Was dit vanwege ontbrekend bewijsmateriaal, onduidelijke traceerbaarheid of vertragingen van externe leveranciers? Een partner met geïntegreerde capaciteiten en ervaring in de auto-industrie kan u helpen deze valkuilen te vermijden. Zij begrijpen de finesses van ppap-productie , anticiperen op klantspecifieke eigenaardigheden en zorgen ervoor dat elk artefact — van prototypemonsters tot het definitieve Part Submission Warrant — afgestemd is en klaar voor goedkeuring.

Door deze selectiecriteria te prioriteren, verlaagt u niet alleen projectrisico's, maar versnelt u ook uw time-to-market. In een concurrerend landschap waarin de automotive industry manufacturing process evolueert voortdurend; de juiste partner is uw grootste troef om kwaliteit, naleving en snelheid te garanderen.

PPAP Productie FAQ's

1. Wat zijn de 5 niveaus van PPAP en wanneer worden deze gebruikt?

De vijf PPAP-niveaus definiëren het vereiste documentatiepakket voor onderdelenkeuring. Niveau 1 vereist alleen het Part Submission Warrant (PSW), meestal voor standaardonderdelen. Niveau 2 voegt beperkte ondersteunende gegevens toe, terwijl niveau 3, het meest gebruikte, een volledig bewijsmateriaal vereist. Niveaus 4 en 5 zijn afgestemd op klantbehoeften of omvatten audits ter plaatse. Het gekozen niveau hangt af van de complexiteit van het onderdeel, risico's en klanteisen.

2. Hoe verschilt PPAP van First Article Inspection (FAI)?

PPAP is een uitgebreid goedkeuringsproces dat de gereedheid van zowel product als proces voor massaproductie bevestigt, en waarvoor een volledige set documenten vereist is. FAI controleert één bouwopzet tegen specificaties, met focus op initiële conformiteit. Hoewel FAI onderdeel kan zijn van PPAP als dimensioneel bewijs, bestrijkt PPAP bredere procesvalidering en lopende eisen.

3. Is PPAP vereist voor CAD-bestanden en digitale inzendingen?

Ja, moderne PPAP-inzendingen vereisen vaak CAD-bestanden en digitale artefacten. Ontwerpspecificaties kunnen 3D-modellen met Product Manufacturing Information (PMI) omvatten, en digitale uitvoer kan direct worden gekoppeld aan klassieke PPAP-documenten. Controleer altijd bij uw klant welke digitale formaten worden geaccepteerd en of het model of de tekening als leidend geldt.

4. Wat is een Part Submission Warrant (PSW) en waarom is het belangrijk?

De PSW is de formele verklaring in PPAP dat alle onderdelen en processen voldoen aan de klantvereisten. Het vat de indiening samen, vermeldt de ondersteunende bewijsstukken en wordt ondertekend door de bevoegde vertegenwoordiger van de leverancier. De goedkeuring van de PSW is essentieel voor productiefreigave en voortdurende afstemming tussen leverancier en klant.

5. Hoe kan de juiste productiepartner de PPAP-productie versnellen?

Een partner met IATF 16949-certificering, intern meervoudige procesmogelijkheden en snelle prototyping versnelt het PPAP-proces. Geïntegreerde teams verminderen overdrachten, verbeteren de traceerbaarheid en leveren sneller en consistenter documentatie. Bijvoorbeeld Shaoyi Metal Technology biedt alles-in-één oplossingen die helpen om ontwikkelcycli te verkorten en de kwaliteit van de indiening te verbeteren.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —