PPAP-documenten met voorbeeld: PFMEA, Controleplan, PSW ingevuld

PPAP-documenten met voorbeeld: PFMEA, Controleplan, PSW ingevuld

Ppap-documenten met voorbeeld

Wanneer u hoort " Ppap-documenten met voorbeeld ", stelt u zich dan stapels technische formulieren voor, of vraagt u zich af hoe deze documenten u daadwerkelijk kunnen helpen om kostbare productieproblemen te voorkomen? Als leverancier, inkoper of kwaliteitsmanager die duidelijkheid zoekt over wat PPAP is en waarom deze documenten belangrijk zijn, bent u hier aan het juiste adres. Deze gids verklaart de betekenis, het doel en de structuur van PPAP — aan de hand van praktische voorbeelden en een stapsgewijze aanpak — zodat u met vertrouwen conform inschrijvingen kunt maken.

Ppap betekenis in de fabricage

PPAP staat voor Production Part Approval Process. Het is een genormaliseerde methode, opgesteld door de Automotive Industry Action Group (AIAG), die fabrikanten gebruiken om aan te tonen dat de onderdelen en processen van een leverancier voldoen aan de klantvereisten. Hoewel PPAP vooral wordt toegepast in de automobiele supply chain, wordt het inmiddels ook veel gebruikt in de lucht- en ruimtevaart, medische apparatuur en andere sectoren waar hoge betrouwbaarheid vereist is.

Wat is PPAP in eenvoudige bewoordingen? Denk eraan als een bewijsstuk – een verzameling documenten die aantonen dat uw productieonderdeel voldoet aan de ontwerpspecificaties en op grote schaal betrouwbaar kan worden gereproduceerd. Deze documenten zijn niet zomaar een formaliteit; ze vormen de ruggengraat van de kwaliteitsborging tussen leveranciers en afnemers.

Waarom PPAP-documenten het lanceringrisico verlagen

Stel u voor dat u een nieuw product lanceert, om achteraf, na duizenden eenheden, te ontdekken dat een cruciaal onderdeel niet voldoet aan de specificaties. Klinkt duur? Dat is precies wat PPAP bedoeld is om te voorkomen. Door leveranciers te verplichten het onderdeel én het proces te valideren voordat massaproductie begint, minimaliseert PPAP het risico op gebreken, terugroepacties en reputatieschade. Het vergroot ook het vertrouwen tussen OEM's en leveranciers, omdat iedereen werkt met dezelfde geverifieerde eisen.

- Traceerbaarheid – Elk PPAP-document koppelt ontwerp-, materiaal- en procesgegevens terug naar de oorspronkelijke eis, waardoor problemen gemakkelijk kunnen worden getraceerd.

- Risicocontrole – Hulpmiddelen zoals PFMEA (Process Failure Mode and Effects Analysis) en controleplannen identificeren en voorkomen potentiële fouten voordat deze uw klant bereiken.

- Klantvertrouwen – Een volledige en nauwkeurige PPAP-aanvraag geeft aan kopers aan dat u consistent, conform onderdelen kunt leveren, elke keer weer.

- Naleving van de regelgeving – PPAP sluit aan bij kwaliteitsnormen zoals IATF 16949, zodat uw documentatie voldoet aan de eisen van de industrie.

Wat is opgenomen in een typisch PPAP-dossier

Hoewel de eisen per klant kunnen verschillen, bevat een standaard PPAP-dossier—geleid door de AIAG PPAP-handleiding—een reeks documenten en gegevens. Dit zijn de onderdelen die u er meestal in aantreft:

- Deeltjesvoorlegging (PSW)

- Ontwerptekeningen (tekeningen, specificaties)

- Documentatie van technische wijzigingen (indien van toepassing)

- DFMEA en PFMEA (foutmodusanalyses)

- Processtroomdiagrammen

- Controleplannen

- Meesysteemanalyse (MSA)

- Dimensionale resultaten

- Resultaten van materiaal- en prestatietests

- Initiële processtudies (capaciteitsgegevens)

- Documentatie van erkende laboratoria

- Verslagen van goedkeuring van het uiterlijk (indien vereist)

- Monsterdelen en mastersamples

- Controlehulpmiddelen en kalibratiegegevens

- Klantenspecifieke vereisten

Elk van deze documenten heeft een specifiek doel: sommige bewijzen dat het onderdeel overeenkomt met het ontwerp, andere tonen aan dat het proces stabiel en geschikt is, en weer andere bevestigen dat alle vereiste tests zijn doorstaan. Gedetailleerde numerieke drempels—zoals minimale CpK-waarden of steekproefomvang—moeten altijd worden overgenomen uit de eisen van uw klant of de AIAG PPAP-handleiding, omdat deze kunnen variëren per industrie en toepassing.

Belangrijkste conclusie: PPAP koppelt uw ontwerpdoelstellingen aan de productierealisatie en levert gedocumenteerd bewijs dat uw onderdelen telkens aan de verwachtingen van de klant voldoen.

In dit artikel ziet u PPAP-documenten met voorbeelduitleg en templates, zodat u uw volgende indiening duidelijk en zelfverzekerd kunt aanpakken. Klaar om te zien hoe elk element op elkaar aansluit? Laten we dieper ingaan op de details.

PPAP-elementen en documentatiestroom

Heb je ooit naar een PPAP-dossier gekeken en gedacht: "Hoe houden al deze documenten nou eigenlijk bij elkaar?" Als je nieuw bent met de PPAP-elementen of je afvraagt hoe ze samenhangen binnen het APQP-proces, dan ben je niet alleen. Laten we de structuur uiteenzetten, zodat je kunt zien hoe elk document bijdraagt aan kwaliteit, risicobeheersing en traceerbaarheid – waardoor jouw volgende indiening veel duidelijker wordt.

De 18 PPAP-elementen in één oogopslag

De Productonderdelen goedkeuringsproces (PPAP) is opgebouwd rond 18 kernelementen, waarvan elk een duidelijke functie heeft om aan te tonen dat jouw onderdeel en proces productieklaar zijn. Hieronder vind je een praktische samenvatting van deze elementen, gebaseerd op de autoritatieve AIAG PPAP-handleiding en sectorstandaarden:

| Elementen | Doel | Eigenaar | Upstream-invoer | Downstream-uitvoer |

|---|---|---|---|---|

| Ontwerpdocumentatie | Bevestigt dat het onderdeel overeenkomt met de bedoeling van het ontwerp | Ontwerpingenieur | Klanttekening, bestelling | Balloonontwerp, materiaalcertificaten |

| Ingenieurswijzigingsdocumentatie | Documenteert goedgekeurde wijzigingen | Techniek | Wijzigingsverzoek | Bijgewerkte tekeningen, ECN |

| Goedkeuring van de klant | Bevestigt dat het ontwerp/proces voldoet aan de klantbehoeften | Klantingenieur | Pre-PPAP-monsters | Goedkeuringsbericht |

| DFMEA | Identificeert ontwerprisico's | Ontwerpteam | Ontwerpinvoer | Ontwerpbesturing |

| Processtroomdiagram | Zet productiestappen in kaart | Productie-engineer | Ontwerp/Procesinvoer | PFMEA, Controleplan |

| PFMEA | Beoordeelt procesrisico's | Procesteam | Processtroom | Controleplan, Actieplannen |

| Controleplan | Definieert controles en inspecties | Kwaliteit/Procesingenieur | PFMEA | Inspectie-instructies |

| Meesysteemanalyse (MSA) | Valideert meetbetrouwbaarheid | Kwaliteitsingenieur | Controleplan, Meetapparatuur | Resultaten MSA-onderzoek |

| Dimensionale resultaten | Bevestigt dat onderdeel voldoet aan tekening | Kwaliteit/Inspectie | Opgeblazen tekening, MSA | Afmetingsrapport |

| Materiaal/Prestatietestresultaten | Bewijst materiaal & functie | Lab/Kwaliteit | Specificaties, Testplan | Testrapporten |

| Voorlopige processtudies | Toont procescapaciteit | Kwaliteitsingenieur | Controleplan, PFMEA | SPC-grafieken, Cp/Cpk |

| Kwalificeerde laboratoriumdocumentatie | Geeft kwaliteit van het lab aan | Kwaliteit/Lab | Labcertificaten | Testgeldigheid |

| Verslag over de goedkeuring van de uitstraling | Bevestigt visuele eisen | Klant/Kwaliteit | Monsters | Goedkeuring van het uiterlijk |

| Productieonderdelen voor monsters | Fysiek bewijs van productie | Productie | Eerste oplage | Klantbeoordeling |

| Meestermonster | Referentie voor toekomstige producties | Kwaliteit/Klant | Goedgekeurd monster | Operatortraining |

| Controleermiddelen | Vermeldt inspectiehulpmiddelen | Kwaliteit/Productie | Lijst met gereedschappen, kalenderplanningen | Inspectieconsistentie |

| Klantspecifieke eisen | Vangt unieke behoeften in | Kwaliteit/Verkoop | Klantdocumenten | Gepersonaliseerde PPAP |

| Deeltjesvoorlegging (PSW) | Vat samen en certificeert inzending | Kwaliteitsmanager | Alle overige elementen | Eindgoedkeuring |

Al deze PPAP-elementen vormen een keten van bewijs, van het initiële ontwerp tot de uiteindelijke goedkeuring door de klant. Niet alle elementen zijn vereist voor elke inzending—de specifieke eisen zijn afhankelijk van de klanteisen en het overeengekomen PPAP-niveau.

Hoe APQP de PPAP-evidentie ondersteunt

Het APQP-proces (Advanced Product Quality Planning) fungeert als een blauwdruk die teams begeleidt door productdefinitie, risicoanalyse, procesvalidatie en introductie. PPAP is de controlepost: het bewijst dat alle APQP-planning is vertaald naar een geschikt, gedocumenteerd proces dat klaar is voor productie [6Sigma.us] .

- Vroege APQP-fasen leveren ontwerpdossiers, DFMEA en processtromen op—deze vormen de basis voor de PPAP-documentatie.

- Activiteiten in de middenfase zoals de ontwikkeling van PFMEA en controleplan, zorgen voor risicobeheersing en processtabiliteit, die vervolgens worden gevalideerd via MSA en initiële processtudies.

- De laatste APQP-stappen richten zich op product- en procesvalidatie en leveren de testresultaten, monsterdelen en PSW op die nodig zijn voor afronding van PPAP.

Kort gezegd: APQP is het 'plan'; PPAP is het 'bewijs'.

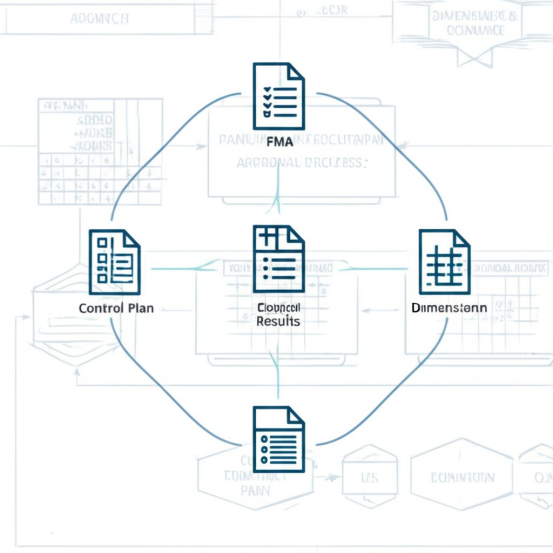

Documentonderlinge afhankelijkheden die u moet handhaven

Het draait niet alleen om het hebben van alle juiste formulieren—het gaat erom dat ze een samenhangend verhaal vertellen. Als uw PFMEA bijvoorbeeld een potentieel procesrisico identificeert, zult u opmerken dat ditzelfde risico een overeenkomstige inspectie of controle in uw Controleplan moet hebben. Op dezelfde wijze moet elke kritieke afmeting op uw genummerde tekening verschijnen in uw Dimensionale Resultatenrapport, ondersteund door MSA-gegevens om de meetbetrouwbaarheid te bevestigen.

- Processtroomdiagram → PFMEA → Controleplan: Elk bouwt voort op het vorige.

- PFMEA-risico's → Controleplanmaatregelen → Instructies voor inspectie: Risico's worden gecontroleerd en geverifieerd.

- Ontwerptekeningen → Dimensionale resultaten → PSW: Bewijs dat het ontwerp doel is behaald en gecertificeerd.

Als een risico wordt gewaardeerd in de PFMEA, moet u zien dat het wordt gecontroleerd in het Controleplan en geverifieerd in de resultaten.

Door deze onderlinge afhankelijkheden in stand te houden, controleert uw PPAP-documentatie niet alleen vakjes—het creëert een robuust, traceerbaar kwaliteitsrapport dat standhoudt onder klant- en auditorbeoordeling. Laten we nu de praktische stappen en overdrachten doornemen die al deze documenten samenbrengen in een reële PPAP-procedure.

Stap-voor-stap checklist voor het PPAP-proces

Hebt u zich ooit afgevraagd hoe alle onderdelen van de Ppap-proces in de praktijk bij elkaar passen? Als u voor de eerste keer probeert de PPAP-procedure te doorlopen, of gewoon een duidelijker beeld wilt hebben van wie wat wanneer doet, dan staat u er niet alleen in. Laten we het proces opbreken in een praktische, op rollen gebaseerde checklist die u begeleidt van klantaanvraag tot PPAP-goedkeuring—zodat u verrassingen kunt voorkomen en uw lancering op schema kunt houden.

End-to-end PPAP-tijdslijn

Stel u voor dat u zojuist een offerteaanvraag (RFQ) heeft ontvangen van een klant die een volledige PPAP-inlevering vereist. Wat gebeurt er vervolgens? Het proces ontvouwt zich in een reeks gecoördineerde stappen, elk met duidelijke mijlpalen en opleveringen. Hieronder vindt u een overzicht van het typische PPAP-proces:

- Ontvang klantvereisten en PPAP-niveau – Verkoop of projectmanagement beoordeelt de RFQ, verduidelijkt klantspecifieke vereisten en bevestigt het vereiste PPAP-inleveringsniveau. Dit stelt de verwachtingen vast voor documentatie en monsterdelen.

- Afstemmen APQP-plan – Interfunctionele teams (Verkoop, Engineering, Kwaliteit) werken het projectplan uit, zodat Advanced Product Quality Planning (APQP) aansluit bij planning en omvang.

- Balloontekening en meetplan – Productengineering maakt een balloontekening waarin elke te meten kenmerk wordt aangegeven, en de kwaliteitsafdeling ontwikkelt een meetplan voor dimensionele verificatie.

- Ontwikkel DFMEA & PFMEA – De engineering- en productieteams voeren Design and Process Failure Mode and Effects Analyses uit om risico's te identificeren en te beperken voordat de productie start.

- Schrijf Controleplan – Kwaliteit en Productie definiëren inspectiepunten, controles en actieplannen op basis van de bevindingen uit de PFMEA.

- Voer Measurement System Analysis (MSA) uit – Kwaliteit valideert dat meetinstrumenten nauwkeurig en betrouwbaar zijn voor alle kritieke kenmerken.

- Proefproductie – Productie produceert een proefserie onder normale productieomstandigheden. Deze run wordt gebruikt om gegevens te verzamelen over afmetingen, materiaal en prestatieresultaten.

- Stel documentatie samen – Kwaliteit verzamelt alle vereiste documentatie: testresultaten, certificeringen, processtudies en ondersteunende bewijzen zoals gedefinieerd door de klant en het PPAP-niveau.

- Voltooi Part Submission Warrant (PSW) – De kwaliteitsmanager vat de indiening samen en verklaart dat aan alle eisen is voldaan en het proces geschikt is.

- Indienen en goedkeuringen volgen – Verkoop of programma-management dient het PPAP-dossier in bij de klant, volgt de feedback op en coördineert eventuele herindieningen of corrigerende acties.

Rolverantwoordelijkheden en mijlpalen

Elke stap in het PPAP-proces omvat specifieke rollen en duidelijke overdrachten. Hieronder vindt u een overzichtstabel om de stroom te visualiseren:

| Eerste mijlpaal | Verantwoordelijk | Invoeren | Uitgaven |

|---|---|---|---|

| RFQ-beoordeling en vaststellen PPAP-niveau | Verkoop / Programma-management | Klant RFQ, specificaties | PPAP-checklist, projectplan |

| APQP-planning | Interfunctioneel team | Klanteneisen | APQP-tijdslijn, rollen |

| Balloontekening en meetplan | Engineering / Kwaliteit | Ontwerprecords | Uitgebreide tekening, meetplan |

| DFMEA / PFMEA | Engineering / Productie | Ontwerp- en procesinvoer | Risicobeperkende maatregelen |

| Controleplan | Kwaliteit / Productie | PFMEA, processtroom | Inspectie-instructies |

| MSA | Kwaliteit | Meetplan, meetapparatuur | MSA-resultaten |

| Proefproductie | Verwerking | Controleplan, Goedgekeurd Proces | Monsteronderdelen, Gegevens |

| Stel documentatie samen | Kwaliteit | Alle Documentatie | PPAP-pakket |

| PSW Voltooiing | Kwaliteitsmanager | Alle PPAP-elementen | Ondertekende PSW |

| Inzending en Goedkeuring Volgen | Verkoop / Programma-management | PPAP-pakket | Goedkeuring, Feedback |

Gedurende het hele proces is communicatie tussen functies van vitaal belang. Als er bijvoorbeeld halverwege een ontwerpwijziging plaatsvindt, moet Engineering de tekening bijwerken en moet Quality ervoor zorgen dat de PFMEA en het Controleplan de laatste revisie weerspiegelen.

Inzameling van bewijsmateriaal en gereedheidsafspraken

Elke fase van de PPAP-procedure omvat gereedheidsafspraken—controlepunten om te bevestigen dat de vereiste bewijsstukken volledig en accuraat zijn voordat wordt doorgegaan. Typische gereedheidsafspraken zijn:

- Alle ontwerpdoeren en wijzigingsdocumenten beoordeeld en goedgekeurd

- DFMEA, PFMEA en Regelplan bijgewerkt en op elkaar afgestemd

- Meetmethoden gevalideerd (MSA voltooid)

- Gegevens van proefproductierun voldoen aan klant- en AIAG-normen

- Alle documentatie verzameld, intern beoordeeld en goedgekeurd alvorens te worden ingediend

Deze afspraken helpen kostbare vertragingen en herwerkzaamheden te voorkomen door problemen vroegtijdig te detecteren—voordat onderdelen bij de klant terechtkomen.

Tip: Zet altijd revisiebeheer op slot, zodat uw tekening, PFMEA en Regelplan dezelfde revisie en datum hebben. Dit waarborgt traceerbaarheid en voorkomt verwarring tijdens audits of klantbeoordelingen.

Het volgen van dit op functies gebaseerde PPAP-proces geeft u een duidelijke routebeschrijving vanaf de initiële aanvraag tot en met de definitieve goedkeuring, waardoor risico's worden verlaagd en het vertrouwen bij uw klanten wordt vergroot. Vervolgens bespreken we hoe u het juiste PPAP-niveau kiest voor uw inzending en welke documentatie op elk stadium vereist is.

Uitleg van PPAP-niveaus

Bent u ooit gevraagd: "Welk PPAP-niveau heeft u nodig voor dit onderdeel?" en hebt u zich afgevraagd wat dat eigenlijk betekent voor uw documentatiewerklast? Het kiezen van het juiste PPAP-niveau is meer dan alleen een aankruisvakje—het draait om het afstemmen van uw inzending op de verwachtingen van de klant, het risico en de complexiteit van het onderdeel. Laten we de vijf PPAP-niveaus uit elkaar zetten, duidelijk maken wat wordt ingediend versus wat u zelf bewaart, en laten zien hoe de eisen van de klant het geheel kunnen beïnvloeden.

Welk PPAP-niveau heeft u nodig?

Het PPAP-proces omvat vijf verschillende inzendniveaus, waarbij elk niveau bepaalt hoeveel documentatie u naar uw klant stuurt en wat u zelf dient te archiveren. Het niveau wordt meestal gespecificeerd door uw klant, op basis van het risico, de kritische aard van het onderdeel of hun interne beleid. Hieronder vindt u een overzicht ter vergelijking om u te helpen bij de keuze:

| Niveau | Verplichte inzenditems | Typische toepassing | Opmerkingen |

|---|---|---|---|

| Niveau 1 | Alleen Part Submission Warrant (PSW) | Onderdelen met laag risico, standaard herhalingsorders | Verslag van goedkeuring van uitstraling kan worden toegevoegd indien vereist |

| NIVEAU 2 | PSW + productmonsters + beperkte ondersteunende gegevens | Eenvoudige componenten, geringe wijzigingen | De klant bepaalt welke ondersteunende documenten moeten worden ingediend |

| NIVEAU 3 | PSW + productmonsters + volledige ondersteunende gegevens | Standaard voor de meeste auto-onderdelen | Meest uitgebreid; omvat alle 18 elementen, tenzij de klant er enkele vrijstelt |

| Niveau 4 | PSW + andere door klant gedefinieerde eisen | Bijzondere gevallen, klantspecifieke behoeften | Zeer flexibel; documentatie zoals aangevraagd door de klant |

| Niveau 5 | PSW + productmonsters + complete ondersteunende gegevens beschikbaar op de locatie van de leverancier | Hoogrisico, veiligheidskritische of nieuwe leveranciers | Klant mag een audit uitvoeren in uw faciliteit; alle documenten moeten klaar zijn voor inspectie |

Zoals je kunt zien, niveau 1 PPAP is het eenvoudigst, terwijl level 3 ppap-eisen de meest voorkomende standaard zijn—tenzij de klant om meer of minder vraagt. Level 4 ppap en niveau 5 zijn gereserveerd voor speciale omstandigheden of wanneer de klant extra zekerheid wenst.

Wat niveau 3 doorgaans bevat

Niveau 3 is de gouden standaard voor PPAP-aanvragen. Als u niet zeker weet welk niveau van toepassing is, begin dan hier—de meeste OEM's en Tier 1-leveranciers verwachten dit als standaard. Maar wat moet u precies indienen voor de vereisten van niveau 3 PPAP?

- Deeltjesvoorlegging (PSW) – Altijd verplicht

- Productmonsters – Aantal en selectie volgens klantrichtlijnen

- Volledige ondersteunende gegevens – Dit omvat alle 18 PPAP-elementen, zoals ontwerptekeningen, FMEA's, controleplan, MSA, testresultaten en meer

De enige uitzonderingen zijn de master sample en controlehulpmiddelen, die doorgaans bij de leverancier worden bewaard, tenzij specifiek gevraagd. Zie hieronder de matrix per element en niveau voor een volledige opbouw.

Wanneer escaleren naar niveau 4 of 5

Soms kan uw klant meer flexibiliteit vereisen (niveau 4) of alles ter plaatse willen beoordelen (niveau 5). Hieronder staat wanneer u deze niveaus kunt tegenkomen:

- Level 4 ppap : Gebruikt voor unieke klanteisen of niet-standaard onderdelen, waarbij alleen bepaalde documenten of bewijsstukken nodig zijn. De klant geeft exact aan wat moet worden ingediend.

- Niveau 5 : Vereist voor nieuwe leveranciers, complexe assemblages of veiligheidskritische onderdelen. U moet alle documentatie en samples gereed hebben voor een ter-plaatse beoordeling door de klant—geen uitzonderingen.

Clarifieer altijd met uw klant als u onzeker bent. Klantspecifieke eisen kunnen de standaardverwachtingen uit de AIAG PPAP-handleiding overschrijven of aanvullen, dus controleer uw contract of inkooporder voordat u uw pakket voorbereidt.

PPAP-element indieningsmatrix

De onderstaande tabel koppelt elk van de 18 PPAP-elementen aan de vijf indieningsniveaus, en laat zien of u moet Indienen (S) , Bewaren (R) , of leveren Op verzoek (*) door de klant. Dit helpt u snel te zien wat er verwacht wordt op elk niveau [Quality-One indieningsniveaus] :

| Elementen | Niveau 1 | NIVEAU 2 | NIVEAU 3 | Niveau 4 | Niveau 5 |

|---|---|---|---|---|---|

| Ontwerprecords | R | S | S | * | R |

| Documenten technische wijziging | R | S | S | * | R |

| Goedkeuring van de klant | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Processtroomdiagram | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Controleplan | R | R | S | * | R |

| MSA Studies | R | R | S | * | R |

| Dimensionale resultaten | R | S | S | * | R |

| Materiaal/Prestatietestresultaten | R | S | S | * | R |

| Voorlopige processtudies | R | R | S | * | R |

| Gekwalificeerde Labdocumenten | R | S | S | * | R |

| Verslag over de goedkeuring van de uitstraling | S | S | S | * | R |

| Voorbeeldproduct | R | S | S | * | R |

| Meestermonster | R | R | R | * | R |

| Controleermiddelen | R | R | R | * | R |

| Klantspecifieke eisen | R | R | S | * | R |

| Partij inleveringsverklaring | S | S | S | S | R |

S = Indienen bij klant; R = Bewaren bij leverancier; * = Indienen zoals door de klant gevraagd

Niveau 3 is vaak de standaard PPAP-indiening, tenzij uw klant anders aangeeft—controleer altijd het niveau en de vereiste documenten voordat u begint.

Het begrijpen van deze PPAP-niveaus helpt u om uw indiening per project aan te passen en onnodig werk of ontbrekende documenten te voorkomen. Vervolgens laten we u zien hoe u belangrijke PPAP-leveranciersdocumenten invult, met praktische voorbeelden ter plekke om uw indiening nog soepeler te maken.

Invullen van Belangrijke PPAP-Leveranciersdocumenten met Voorbeelden ter Plekke

Heb je je ooit afgevraagd hoe een echte PPAP-document eruitziet—zonder verdwaald te raken in jargon, eigenaarscodes of verwarrende formulieren? Wanneer je een PPAP-aanvraag voorbereidt, kan het zien van praktische, ingevulde voorbeelden een wereld van verschil maken. Hieronder vind je stapsgewijze instructies voor het invullen van de meest cruciale PPAP-documenten, inclusief een kant-en-klaar overnembaar Part Submission Warrant (PSW), een voorbeeld van een dimensionele resultaten tabel en een duidelijke uitleg van hoe je PFMEA gekoppeld is aan het controleplan en inspectie-instructies. Laten we het opbreken zodat je volgende aanvraag soepel, accuraat en klaar voor audit is.

Essentiële onderdelen van het Part Submission Warrant

Het Part Submission Warrant (PSW) is de samenvatting en goedkeuring van je complete PPAP-dossier. Het is de officiële verklaring dat jouw onderdeel voldoet aan alle klanteisen en dat elk ondersteunend document compleet is. Maar wat is een part submission warrant, en hoe vul je het in?

Een PSW bevat belangrijke informatie zoals onderdeelnummer, revisie, leverancier- en productiegegevens, reden van indiening, gevraagd PPAP-niveau en een verklaring van conformiteit. Deze moet worden ingevuld voor elk onderdeelnummer, tenzij uw klant anders aangeeft [InspectionXpert] . Voor een snelle start gebruiken veel leveranciers een sjabloon voor onderdelenindieningsformulier dat wordt verstrekt door klanten of uit branchebronnen afkomstig is.

Voorbeeld PSW (kopieer en pas aan met uw gegevens):

Deelnaam: Stalen beugel

Deelnummer: [Klant ON]

Revisie: [X]

Naam leverancier: [Uw bedrijf]

Reden voor indiening: Initiële indiening

Gevraagd indieningsniveau: NIVEAU 3

Samenvatting van resultaten: Dimensioneel/Materiaal/Prestatie – Acceptabel

Geautoriseerde handtekening: [Naam/Functie]

Dit PSW-sjabloon bevat de basisinformatie. Zorg ervoor dat u tijdelijke aanduidingen vervangt door klantspecifieke waarden en controleer altijd of een verslag over de goedkeuring van de uitstraling vereist is voor uw onderdeel. De PSW is de laatste stap—uw bevestiging dat alles in het PPAP-documentpakket accuraat en volledig is.

Structuur van dimensionele resultaten

Bij dimensionele resultaten bewijst u dat uw onderdeel overeenkomt met de tekening. Stel u voor dat u elk kenmerk op uw tekening genummerd heeft—elk genummerd kenmerk wordt gemeten en gedocumenteerd. De resultaten worden meestal ingevoerd in een spreadsheet of formulier, met verwijzing naar de genummerde ID's, eisen en de goedgekeurd/afgekeurd-status. Volgens de beste praktijken uit de industrie meet u doorgaans een vast aantal onderdelen uit de eerste productiebatch (6 is een gebruikelijke standaard, maar controleer dit altijd met uw klant).

| Kenmerk-ID | Eise | Methode | Resultaat | Status | Referentiedocument |

|---|---|---|---|---|---|

| 1 | Diameter Ø10,00 ±0,10 | Dikte | Binnen specificatie | Geslaagd | Balloon teken |

| 2 | Lengte 50,0 ±0,2 | Mikrometer | Binnen specificatie | Geslaagd | Balloon teken |

| 3 | Gatpositie ±0,05 | CMM | Binnen specificatie | Geslaagd | Balloon teken |

Deze tabelstructuur maakt het voor auditors en klanten gemakkelijk om elke eigenschap van de tekening naar de gemeten resultaten te volgen. Als uw klant meer of minder monsters vereist, pas dan uw dimensionele resultaten dienovereenkomstig aan. Zorg ervoor dat u verwijst naar uw genummerde tekening en alle vereiste kenmerken opneemt.

Koppeling van PFMEA naar controleplan

Hier wordt risicobeheersing concreet. Uw PFMEA (Process Failure Mode and Effects Analysis) identificeert mogelijke foutmodi in uw proces — denk hierbij aan een voorspellende risicomap. Het controleplan vertaalt deze risico's vervolgens naar specifieke beheersmaatregelen, inspecties en actieplannen op de werkvloer. Deze koppeling is cruciaal voor een robuuste kwaliteit en traceerbaarheid [F7i.ai] .

| Processtap | PFMEA-foutmodus | Preventie/Detectiebeheersmaatregelen | Meetmethode | Monsterfrequentie | Reactieplan |

|---|---|---|---|---|---|

| Boringgat | Gat op verkeerde locatie | Boorfixtuur, bedienertraining | CMM | Eerste deel, daarna elk tiende | Stoppen, onderzoek uitvoeren, fixtuur corrigeren |

| Eindinspectie | Oppervlaktefout | Visuele inspectie, werkplek schoonmaken | Visueel | 100% | Deel vasthouden, supervisor informeren |

Merk op hoe elke in de PFMEA geïdentificeerde risico direct wordt beheerst en gecontroleerd in het controleplan—en hoe de inspectiemethode en -frequentie duidelijk zijn gedefinieerd. Deze koppeling vormt de ruggengraat van een conform PPAP-document. Als de eisen van uw klant bepaalde controles of frequenties specificeren, moet uw plan daar altijd aan worden aangepast.

Goede PPAP-documentatie trekt een duidelijke lijn van risico (PFMEA) naar controle (Controleplan) naar verificatie (Dimensionele resultaten)—waardoor uw inzending zowel geloofwaardig als eenvoudig te auditeren is.

Door deze voorbeelden te volgen en gebruik te maken van templates, zult u merken dat het invullen van uw onderdeelindieningsverklaring ppap, dimensionale rapporten en risicobeheerdocumentatie een eenvoudig en herhaalbaar proces wordt. Houd uw PSW, dimensionale resultaten en controle-afstemmingen duidelijk en op elkaar afgestemd — en u zult klaar zijn voor indiening en goedkeuring met vertrouwen. Vervolgens vereenvoudigen we de statistieken en capability-bewijsstukken die u nodig hebt om uw PPAP-dossier te ondersteunen.

Statistieken, MSA, Capability en Bewijsstukken Vereenvoudigd

Als u denkt aan PPAP-kwaliteit, draait uw hoofd dan ook om van de termen 'statistieken' en 'analyse van het meetsysteem'? U staat er niet alleen in. Toch is het begrijpen van deze concepten de sleutel tot het opbouwen van een geloofwaardige, waterdichte PPAP-aanvraag—één die niet alleen uw klant tevreden stelt, maar ook zorgt dat uw processen soepel blijven verlopen. Laten we de basisprincipes van analyse van het meetsysteem (MSA), capaciteitsbewijs en steekproefstrategieën uit elkaar halen, zodat u met vertrouwen uw volgende PPAP kunt aanpakken.

Wanneer u MSA moet uitvoeren en hoe u deze moet interpreteren

Stel u meet een kritieke afmeting van uw onderdeel, maar uw schuifmaat geeft elke keer iets andere resultaten. Hoe weet u dan of de variatie door het onderdeel of door de meettool komt? Daar is MSA voor bedoeld. MSA is een gestructureerde manier om te bevestigen dat uw meetinstrumenten nauwkeurig en betrouwbaar zijn—voordat u ooit resultaten rapporteert in uw PPAP-documenten.

- Wanneer u MSA moet uitvoeren: Vroeg in het APQP-proces, voordat productiegegevens worden verzameld voor uw PPAP-aanvraag.

- Waarnaar het betrekking heeft: Studieën zoals Gage Herhaalbaarheid & Reproduceerbaarheid (GR&R), Kwalitatieve Overeenstemmingsanalyse, Lineariteit en Stabiliteit.

- Waarom het ertoe doet: Als uw meetsysteem gebreken vertoont, loopt u het risico om foute onderdelen te accepteren of goede af te wijzen—wat leidt tot verspilling, nabewerking of zelfs terugroepacties.

Volgens de industriële best practice moeten MSA-studieën worden uitgevoerd voor alle meetapparatuur en inspectiemethoden die worden gebruikt om kritieke of speciale kenmerken te verifiëren [PPAP Manager] . Het proces omvat doorgaans het meerdere malen meten van referentieonderdelen, door verschillende operators, en het analyseren van de gegevens op nauwkeurigheid (hoe dicht bij de werkelijke waarde) en precisie (hoe consistent de resultaten zijn).

-

MSA-triggers:

- Nieuwe of gewijzigde meetapparatuur

- Wijzigingen in inspectiemethode of -omgeving

- Verdachte gegevens of uit de hand gelopen procesignalen

- Hermeting criteria: Na elke significante verandering in proces, apparatuur of personeel.

Claim nooit procescapaciteit in uw PPAP totdat u uw meetsysteem hebt gevalideerd—anders staat uw data (en goedkeuring) op dun ijs.

Capaciteitsbewijs voor speciale en kritieke kenmerken

Zodra u uw meetsysteem vertrouwt, is de volgende stap aantonen dat uw proces consequent onderdelen produceert binnen de specificaties. Hier komen capaciteitsstudies om de hoek kijken. Maar wat is PPAP in kwaliteit, en hoe past capaciteit daarbij?

Procescapaciteit is het statistische bewijs dat uw proces betrouwbaar onderdelen kan produceren die voldoen aan de ontwerpeisen. De twee meest gebruikte indices zijn Cp (procespotentieel) en Cpk (procescapaciteitsindex):

- Cp: Meet hoe goed de spreiding van uw proces binnen de specificatiegrenzen past.

- Cpk: Beoordeelt zowel de spreiding als hoe goed gecentreerd uw proces is binnen die grenzen.

Denk eraan als het parkeren van een auto in een garage: Cp geeft aan of de auto smal genoeg is om te passen, terwijl Cpk aangeeft of hij ook gecentreerd is — zodat u niet tegen de zijkanten schuurt bij het instappen.

-

Stappen voor een capability-onderzoek:

- Verzamel gegevens uit een stabiel proces (het loopdiagram moet vlak zijn, zonder trends of cycli)

- Maak een histogram en leg de specificatiegrenzen eroverheen

- Bereken Cp en Cpk met behulp van klantformules of AIAG-formules

- Documenteer de resultaten in uw PPAP-element 'Initiële processtudies'

-

Capaciteitsbewijs ondersteunt goedkeuring door:

- Aantonen dat uw proces onder controle is en voldoet aan de PPAP-eisen

- Het risico op afwijkingen en klachten van klanten verminderen

Voor speciale of veiligheidskritische kenmerken kan uw klant minimale Cpk-waarden specificeren of aanvullende studies vereisen. Raadpleeg altijd de PPAP-vereisten van uw klant of de AIAG PPAP-handleiding voor deze drempels.

Steekproefstrategieën zonder gokken

Hoeveel onderdelen moet u meten in uw capaciteits- of MSA-studie? Het antwoord hangt af van de eisen van uw klant en de kritikaliteit van het kenmerk. Er zijn echter enkele algemene principes die u kunnen leiden:

- De steekproefgrootte moet groot genoeg zijn om procesvariatie te vangen—vaak is 30 stuks een gebruikelijk uitgangspunt voor capaciteitsstudies, tenzij anders aangegeven.

- Stalen moeten in productievolgorde worden genomen om trends of verschuivingen op te sporen—selecteer niet alleen uw beste onderdelen.

- Houd gegevens traceerbaar: noteer operator, machine, methode en meetomstandigheden voor elk monster.

- Meng nooit datasets van verschillende machines of opstellingen; houd elke processtroom gescheiden.

Vermeld bij het documenteren van laboratoriumgegevens of het indienen van testresultaten altijd bewijs dat het laboratorium gekwalificeerd is en dat de kalibratieregistraties actueel zijn. Dit ondersteunt de geloofwaardigheid van uw PPAP-documentatie en stelt uw klant gerust dat uw gegevens betrouwbaar zijn.

- MSA-triggers: Nieuwe apparatuur, wijzigingen in methode of twijfelachtige resultaten

- Capaciteitsvoorwaarden: Stabiel proces, geverifieerd meetsysteem

- Hermeting: Na wijzigingen of signalen van buiten beheersing zijn

Run-at-Rate en Volgorde-van-productie Bewijs

Tot slot gaat PPAP-kwaliteit verder dan statische gegevens. Run-at-rate bewijs—het verzamelen van gegevens tijdens een productierun op volledige snelheid—laat zien dat uw proces de vereiste volumes kan halen zonder kwaliteit te verliezen. Volgorde-van-productie gegevens (het registreren van resultaten in de volgorde waarin onderdelen worden gemaakt) helpt trends of problemen op te sporen voordat ze grote problemen worden. Twijfelt u, vraag dan aan uw klant welk run-at-rate bewijs zij verwachten, en presenteert u uw gegevens op een duidelijke, tijdsgevolgde manier.

Door de statistieken te verduidelijken en te focussen op betrouwbare metingen, stabiel procesgedrag en transparant bewijsmateriaal, voldoet u zelfs aan de strengste PPAP-eisen — en bouwt u een reputatie voor kwaliteit die duurt. Vervolgens bekijken we hoe u deze principes kunt aanpassen voor niet-automobiele of gemengde-standaardindustrieën.

PPAP-documentatie aanpassen voor niet-automobiele onderdelen

Hebt u zich ooit afgevraagd of de rigoureuze structuur van PPAP-automobieldocumentatie u kan helpen in de lucht- en ruimtevaart, elektronica of andere sectoren met hoge betrouwbaarheidseisen? Wanneer u werkt buiten de traditionele automobiele toeleveringsketen, vraagt u zich misschien af: 'Wat is PPAP in de productie buiten de auto-industrie?' of 'Hoe toon ik gelijkwaardig bewijsmateriaal wanneer mijn klant om een PPAP-achtig pakket vraagt?' Laten we dit ontwaren met praktische richtlijnen en voorbeelden die de kloof tussen industrieën overbruggen.

PPAP-denken aanpassen buiten de auto-industrie

Stel u voor dat u luchtvaartbeugels, medische sensoren of complexe elektronische assemblages produceert. Uw klanten eisen kwaliteitsbewijs, maar het formele PPAP-proces is mogelijk geen contractuele verplichting. Toch zijn de principes achter PPAP — traceerbaarheid, risicobeheersing en gedocumenteerde procescapaciteit — net zo waardevol in deze sectoren. Feitelijk hebben veel niet-automobiele industrieën op stilistige wijze PPAP- en APQP-principes overgenomen of aangepast om hun eigen kwaliteitsmanagementsystemen te versterken [Elsmar Forum] .

- Leen de intentie, niet alleen de formulieren: Als uw klant om een PPAP vraagt, richt u dan op het leveren van duidelijke, op bewijs gebaseerde documentatie — zelfs als u de sjablonen hernoemt of aanpast.

- Risicoanalyse is universeel: Hulpmiddelen zoals PFMEA (Procesfoutmodus- en gevolganalyse) worden breed gebruikt in de lucht- en ruimtevaart, medische technologie en elektronica om risico's proactief te identificeren en te beperken.

- Procesvalidatie is overal belangrijk: Zelfs als u geen formeel PSW indient, helpt het aantonen van procescontrole en meetbaar betrouwbaarheid om klantvertrouwen op te bouwen en het lanceringrisico te verlagen.

Kort gezegd hoeft u automobielterminologie niet af te dwingen in uw documentatie. Toon in plaats daarvan hoe uw kwaliteitsdocumenten voldoen aan dezelfde doelstelling — bewijs dat uw onderdeel consistent aan de eisen voldoet, met traceerbare controles en geteste processen.

Alternatieve bewijsmiddelen voor elektronica en gemengde normen

Bij werkzaamheden in de elektronicaproductie komt u vaak zowel FAI (First Article Inspection) tegen als verzoeken om PPAP-achtige bewijsvoering. Hoewel de details verschillen, zijn de onderliggende doelen vergelijkbaar: het ontwerp valideren, procescapaciteit aantonen en blijvende kwaliteit waarborgen. Hieronder vindt u een praktische checklist van artefacten die u kunt gebruiken om aan PPAP-achtige eisen te voldoen, zelfs als u niet in de automobielindustrie actief bent.

- Ontwerpdossiers en traceerbaarheid (tekeningen, specificaties, revisielogboeken)

- Risicoanalyses (PFMEA of equivalent, met gedocumenteerde acties en controles)

- Processtroomdiagrammen (visuele weergave van de productiestappen en controlepunten)

- Controleplannen of inspectie-instructies (duidelijk gedefinieerde controles voor kritieke kenmerken)

- Meesysteemanalyse (MSA) of calibratiecertificaten

- Dimensionele-, materiaal- en prestatietestresultaten (inclusief steekproefgegevens en goed/afgekeurd-status)

- Documentatie van erkende laboratoria (bewijs van laboratoriumcompetentie, traceerbaar naar normen)

- Configuratie- en wijzigingsbeheerregisters (gedocumenteerd proces voor het beheren van wijzigingen)

In de elektronica kan ook EMPB (Erstmusterprüfbericht, of rapport van eerste monsterinspectie) worden gebruikt, of AS9102 FAI-formulieren in de lucht- en ruimtevaart—deze hebben een vergelijkbare functie als PPAP-elementen, zelfs indien de vormgeving verschilt. Het belangrijkste is om aan te tonen dat u robuust, traceerbaar bewijsmateriaal heeft voor elke kritieke eis.

Wanneer PPAP versus FAI zinvol is

Dus, welke aanpak moet u gebruiken—PPAP, FAI of een combinatie? Dat hangt af van uw sector, klant en de aard van het onderdeel:

| Aspect | PPAP (Productieonderdeel Goedkeuringsproces) | FAI (First Article Inspection) |

|---|---|---|

| Belangrijkste focus | Voortdurende procescapaciteit en kwaliteitscontrole | Initiële validatie van ontwerp en procesinstelling |

| Typisch gebruik | Automotive, lucht- en ruimtevaart, complexe assemblages | Lucht- en ruimtevaart, elektronica, medische toestellen, EEE-componenten |

| Tijdstip van indiening | Vóór massaproductie; bij proceswijziging | Eerste productie van nieuw of herzien ontwerp |

| Belangrijke Documenten | Volledig pakket: PSW, FMEA, Controleplan, testgegevens | FAI-formulieren, opgeblazen tekening, testgegevens |

| Lopend bewijsmateriaal | Processtudies, geschiktheidsindicatoren, traceerbaarheid | Eenmalig, maar kan worden herhaald na wijzigingen |

Volgens branche-experts gaat FAI over het verifiëren van het allereerste onderdeel en de procesinstelling, terwijl PPAP erover gaat aan te tonen dat het productieproces op continue basis conform onderdelen kan leveren. Soms wordt om beide gevraagd: FAI om de initiële productie te valideren, en PPAP om aan te tonen dat de procescontrole continu wordt gegarandeerd.

Belangrijkste conclusie: Of u nu PPAP, FAI of een combinatie gebruikt, het doel is hetzelfde — duidelijk en traceerbaar bewijs leveren dat uw onderdelen en processen robuust, betrouwbaar en reproduceerbaar zijn, ongeacht de sector.

Door te focussen op de intentie achter elk document en uw bewijsmateriaal aan te passen aan de verwachtingen van klant en sector, bouwt u een kwaliteitssysteem op dat standhoudt onder controle—of u nu actief bent in de automobielindustrie, lucht- en ruimtevaart, elektronica of daarbuiten. Vervolgens zullen we praktische hulpmiddelen en sjablonen verkennen om u te helpen uw PPAP- of vergelijkbare documentatie correct uit te voeren vanaf de eerste keer.

Sjablonen, hulpmiddelen en partneropties voor PPAP-succes

Hebt u ooit al naar een leeg PPAP-sjabloon zitten staren en zich afgevraagd: “Hoe kan ik dit sneller en met minder hoofdpijn afkrijgen?” Als u worstelt met strakke deadlines of kostbare fouten wilt voorkomen, dan kunnen de juiste hulpmiddelen en partners het grote verschil maken. Laten we praktische manieren verkennen om uw PPAP-proces te stroomlijnen—van gratis sjablonen en software tot ervaren partners—zodat u zich kunt richten op kwaliteit, en niet op papierwerk.

Waar u PPAP-sjablonen en ondersteuning kunt vinden

Wanneer u begint of een betrouwbaar PPAP-sjabloon nodig heeft, zijn er meer opties dan u misschien denkt. Veel leveranciers en kwaliteitsprofessionals gebruiken downloadbare formulieren en software om hun documentatie op te starten:

- Gratis PPAP-sjablonen: Websites zoals GuthCAD bieden ontgrendelde Excel- en PDF-PPAP-formulieren aan — zonder registratie vereist. Deze zijn ideaal voor handmatige invoer en snelle opstart, vooral als u uw eerste pakket opbouwt of snel een sjabloon voor een onderdeelindieningsformulier nodig hebt.

- PPAP-software gratis downloaden: Sommige platforms, zoals QA-CAD, bieden gratis proefversies die het ballonnotering en gegevensregistratie uit uw tekeningen automatiseren. Dit kan uren aan handmatige werkzaamheden besparen en fouten verminderen, met name bij het verwerken van complexe meetresultaten [GuthCAD] .

- Cloudgebaseerde PPAP-tools: Voor grotere teams of organisaties die samenwerking en gecentraliseerd opslaan nodig hebben, bieden oplossingen zoals SafetyCulture zowel gratis als betaalde abonnementen, inclusief functies zoals digitale goedkeuringen, compliancebeheer en mobiele toegang.

Handmatige sjablonen zijn kosteneffectief, maar kunnen tijdrovend zijn en gevoelig voor revisiefouten. Geautomatiseerde en cloudgebaseerde PPAP-softwareplatforms bieden vaak workflowbeheer, documentcontrole en analyses, maar vereisen mogelijk een leercurve of abonnementskosten. Als u op zoek bent naar een ppap software gratis downloaden om te testen voordat u zich bindt, begin dan bij leveranciers die ontgrendelde formulieren of proefversies aanbieden.

Zelf bouwen versus kopen voor capaciteitsstudies

Moet u uw eigen PPAP-documentatieproces ontwikkelen, of samenwerken met een specialist? Hieronder vindt u een vergelijking om u bij het besluit te ondersteunen:

| Optie | Functies en service-omvang | Typische toepassing |

|---|---|---|

| Shaoyi Metal Technology |

|

Ideaal voor teams die kant-en-klaar PPAP-pakketten nodig hebben, korte deadlines of volledige ondersteuning bij productie en documentatie |

| Handmatige sjablonen (Excel/PDF) |

|

Ideaal voor kleine leveranciers, eerste keer inleveren of werkzaamheden met lage volume |

| PPAP-software (QA-CAD, SafetyCulture, enz.) |

|

Best geschikt voor middelgrote tot grote teams, frequente inzendingen of organisaties die auditrapportages en samenwerking nodig hebben |

| Kwaliteitsconsultants |

|

Handig bij lanceringen van nieuwe producten, audits of wanneer interne middelen beperkt zijn |

De keuze tussen het opbouwen van een eigen proces of het inschakelen van deskundige ondersteuning hangt af van de ervaring van uw team, de complexiteit van het project en hoeveel risico u wenst te managen. Als uw planning krap is of u een alles-in-één-oplossing nodig hebt, kan samenwerken met een IATF 16949-gecertificeerde partner zoals Shaoyi Metal Technology u helpen veelvoorkomende valkuilen te vermijden en ervoor zorgen dat uw PPAP-documenten vanaf dag één klaar zijn voor audit

Leveranciers kiezen die schone PPAPs indienen

Stel je voor dat je je PPAP-dossier indient en geen enkele klantafwijzing of verzoek om verduidelijking ontvangt. Dat is het kenmerk van een leverancier die het proces echt begrijpt. Hier is wat je moet zoeken bij het beoordelen van partners of interne teams:

- Certificering en trackrecord: Beschikt uw leverancier over IATF 16949 of vergelijkbare certificeringen? Hebben ze ervaring in uw branche?

- Compleet documentatie: Bieden ze een volledige set PPAP-documenten met voorbeeldsjablonen, of alleen de basis?

- Procesafstemming: Kunnen ze aantonen dat er een koppeling is van DFMEA naar PFMEA naar controleplan, waardoor auditvaststellingen worden geminimaliseerd?

- Reactievermogen: Hoe snel kunnen ze herzieningen doorvoeren of omgaan met klantspecifieke verzoeken?

Onderschat niet de waarde van een partner die zowel onderdelen als documentatie op tijd kan leveren. De juiste leverancier zal niet alleen aan uw PPAP-eisen voldoen, maar u ook helpen een reputatie op te bouwen voor betrouwbaarheid bij uw klanten.

Belangrijkste conclusie: Of u nu gebruikmaakt van handmatige sjablonen of profiteert van een ppap software gratis downloaden , of samenwerken met een ervaren leverancier, het doel is hetzelfde: duidelijke, accurate en volledige PPAP-documentatie leveren die de goedkeuring versnelt en risico's verlaagt.

In de volgende sectie zetten we alles samen in een uitvoerbaar plan voor het samenstellen van uw PPAP-dossier en het kiezen van partners die u op elk moment van het traject ondersteunen.

Uw PPAP-dossier met vertrouwen samenstellen

Actieplan voor het samenstellen van uw PPAP-dossier

Voelt u zich overweldigd door het productieonderdelenkeuringsproces (PPAP)? U staat er niet alleen in. Maar met een helder, stap-voor-stap actieplan kunt u complexiteit omzetten in duidelijkheid en een inzending doen die de goedkeuring versnelt — en kostbare herwerkzaamheden minimaliseert.

- Verduidelijk vroegtijdig de eisen: Bevestig bij uw klant welk PPAP-niveau van toepassing is, en verzamel alle klantspecifieke eisen voordat u begint.

- Zet uw documentatiestroom in kaart: Gebruik een checklist of tabel om elk vereiste PPAP-element bij te houden, waarbij elk document wordt gekoppeld aan zijn bron (bijv. DFMEA, PFMEA, Controleplan, Dimensionele resultaten).

- Zorg voor afstemming tussen multidisciplinaire teams: Betrek vanaf het begin engineering, kwaliteit, productie en programma-management om alle invalshoeken te dekken.

- Fixeer revisiebeheer: Synchroniseer de revisies van tekeningen, FMEA's en controleplannen om inconsistenties en verwarring te voorkomen.

- Valideer meetmethoden: Voer MSA-onderzoeken uit voordat u gegevens verzamelt. Rapporteer alleen resultaten waarop u kunt vertrouwen.

- Documenteer en beoordeel bewijsmateriaal: Verzamel dimensionele, materiaal- en prestatieresultaten. Controleer deze tegen de eisen van de klant en de AIAG PPAP-handleiding.

- Bereid het Part Submission Warrant (PSW) voor: Vat uw resultaten samen en certificeer conformiteit—controleer op volledigheid voordat u indient.

- Verzenden en volgen van feedback: Stuur uw PPAP-pakket, houd antwoorden in de gaten en wees klaar om eventuele gevraagde wijzigingen of verduidelijkingen tijdig aan te pakken.

Kwaliteitsignalen waar kopers op letten

Stel u voor dat u de koper bent die een PPAP-aanvraag beoordeelt. Wat geeft u het vertrouwen om goedkeuring voor productieafkeuring te geven? Hieronder staan de kwaliteitsignalen die opvallen:

- Duidelijke documentkoppeling: Elk risico in de PFMEA wordt gecontroleerd in het controleplan en geverifieerd in de resultaten.

- Integriteit van bewijsmateriaal: Alle gegevens zijn traceerbaar, nauwkeurig en komen overeen met de tekeningrevisie.

- Reactievermogen: Snelle, grondige antwoorden op klantvragen of verzoeken om aanvullend bewijsmateriaal.

- Consistentie: Geen tegenstrijdige informatie tussen documenten of processtappen.

- Gekwalificeerde partners: Leveranciers met IATF 16949-certificering en een bewezen staat van dienst qua schone, tijdige indieningen.

Wanneer u een pakket levert dat aan deze criteria voldoet, bereikt u niet alleen goedkeuring van productieonderdelen, maar bouwt u ook vertrouwen op voor toekomstige zakenrelaties.

Volgende stappen en bronnen

Klaar om uw plan in actie te zetten? Hier is hoe u met vertrouwen verder kunt gaan—of u nu uw eerste PPAP opstelt of uw proces wilt verbeteren:

- Download een PPAP-checklist of -sjabloon van een betrouwbare bron, en pas deze aan aan de eisen van uw klant.

- Bestudeer de AIAG PPAP-handleiding en de specifieke richtlijnen van uw klant voor acceptatiecriteria en documentatie-eisen.

- Gebruik digitale tools of PPAP-software voor documentbeheer en workflowvolgen.

- Als u te maken heeft met korte deadlines of complexe eisen, overweeg dan samenwerking met een leverancier die zowel hoogwaardige onderdelen als volledige PPAP-documentatie kan leveren. Bijvoorbeeld, Shaoyi Metal Technology biedt IATF 16949-gecertificeerde end-to-end oplossingen—waarmee u risico's kunt verkleinen en uw goedkeuringsproces kunt versnellen.

- Blijf proactief: controleer regelmatig uw PPAP-proces op lacunes en zorg dat uw team is getraind in de nieuwste best practices.

Belangrijkste conclusie: de sterkste PPAP-aanvragen creëren een zichtbare keten van ontwerpdoel tot productiebewijs, waarbij elk document gekoppeld, traceerbaar en actueel is. Dit vormt de basis voor klantvertrouwen en soepele goedkeuringen.

Door dit actieplan te volgen en gebruik te maken van beschikbare bronnen, transformeert u een PPAP-aanvraag van een papierwerk uitdaging naar een krachtig hulpmiddel voor kwaliteit, naleving en klantvertrouwen. Of uw volgende stap is het downloaden van een nieuwe sjabloon, het beoordelen van uw documentatiestroom of contact opnemen met een gekwalificeerde partner, u bent nu toegerust om het proces voor goedkeuring van productiedelen (PPAP) met vertrouwen en duidelijkheid aan te pakken.

Veelgestelde vragen over PPAP-documenten met voorbeeld

1. Hoe leer je PPAP-documenten?

Om PPAP-documenten te leren, begint u met het begrijpen van de 18 kernelementen, hun doel en hoe elk element bijdraagt aan kwaliteit en traceerbaarheid. Gebruik praktische gidsen en sjablonen om voorbeelden te bekijken van formulieren zoals de Part Submission Warrant, Dimensional Results en Control Plan. Het raadplegen van branchebronnen en samenwerken met ervaren leveranciers of gecertificeerde partners kan het proces verder verduidelijken.

2. Wat zijn de 18 elementen van PPAP?

De 18 PPAP-elementen omvatten documenten zoals Design Records, Engineering Change Documentation, DFMEA, PFMEA, Control Plan, Measurement System Analysis, Dimensional Results, Material and Performance Test Results en de Part Submission Warrant (PSW). Elk element verifieert een specifiek aspect van gereedheid van onderdeel en proces, en zorgt voor naleving van klant- en industrienormen.

3. Wat is het verschil tussen PPAP en FAI?

PPAP (Production Part Approval Process) richt zich op het aantonen van voortdurende procescapaciteit en kwaliteitscontrole, veelgebruikt in de automobielindustrie en bij complexe assemblages. FAI (First Article Inspection) valideert de eerste productie van een nieuw of gewijzigd ontwerp, vaak gebruikt in de lucht- en ruimtevaart en elektronica. Beide hebben tot doel bewijs te leveren van conformiteit, maar PPAP behandelt langetermijnprocescontrole, terwijl FAI een eenmalige validatie is.

4. Welk PPAP-niveau moet ik gebruiken voor mijn indiening?

Het PPAP-niveau wordt bepaald door uw klant op basis van onderdeelrisico en complexiteit. Niveau 1 vereist alleen het PSW, terwijl Niveau 3 (het meest gangbare) alle ondersteunende documenten en monsters omvat. Niveaus 4 en 5 zijn bedoeld voor speciale of hoog-risicogevoelige gevallen. Controleer altijd het vereiste niveau en de specifieke documentatie met uw klant voordat u begint.

5. Waar kan ik PPAP-sjablonen en ondersteuning vinden?

U kunt gratis PPAP-sjablonen en formulieren vinden op bedrijfswebsites of proefversies van PPAP-software gebruiken voor automatisering. Voor uitgebreide ondersteuning zorgt een samenwerking met IATF-16949-gecertificeerde leveranciers zoals Shaoyi Metal Technology voor volledige documentatie, snelle prototyping en deskundige begeleiding gedurende het goedkeuringsproces.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —