Aanvragen van op maat gemaakte gesmede krukas: Van eerste offerte tot definitieve levering

Inzicht in aangepaste gesmede krukas en wanneer u er een nodig heeft

Hebt u zich ooit afgevraagd wat het verschil is tussen een kampioensmotoren en een motor die onder druk uitvalt? Vaak ligt het antwoord in één cruciaal onderdeel: de krukas. Wanneer u een high-performance motor bouwt, een vintage motor herstelt of gespecialiseerde industriële machines ontwikkelt, zijn standaardonderdelen gewoon niet goed genoeg. Dan wordt het bestellen van aangepaste gesmede krukas essentieel.

Wat is een krukas precies? Eenvoudig gezegd is het de draaischijf van uw motor die de lineaire beweging van de zuigers omzet in roterende kracht die uw wielen of machines aandrijft. Een op maat gesmeed krukasblok neemt dit fundamentele onderdeel en ontwerpt het specifiek voor uw unieke toepassing, of dat nu veranderde slaglengtes, gespecialiseerde journaalgroottes of materialen betreft die zijn ontworpen om extreme belastingen te weerstaan.

Deze gids begeleidt u stap voor stap door het volledige bestelproces, van het initiële onderzoek en het verzamelen van specificaties tot aan de definitieve levering. U leert hoe u fabrikanten kunt beoordelen, prijsfactoren kunt begrijpen en ervoor zorgt dat kwaliteitsnormen tijdens elk stadium worden nageleefd.

Wat maakt een krukas écht op maat

Standaard krukassen zijn ontworpen voor een breed scala aan toepassingen, wat betekent dat ze zijn gebouwd voor gemiddelde omstandigheden in plaats van uw specifieke behoeften. Een echt aangepaste krukas is echter van de grond af ontworpen om precies te voldoen aan uw motorspecificaties, toerental en prestatiedoelstellingen.

Stel je voor dat je een slagmotor bouwt die een langere slaglengte vereist dan de fabrieksspecificaties toelaten. Een aandelencomponent werkt gewoon niet. Met custom manufacturing kun je de precieze locatie van de journal, de plaatsing van het tegenwicht en de materiaalcompositie specificeren. Dit niveau van aanpassing zorgt voor een optimale balans, verminderde trillingen en maximale vermogenstransfer, elementen die cruciaal worden wanneer motoren worden gedreven buiten hun oorspronkelijke ontwerpparameters.

Waarom voor kritieke motoronderdelen materialen moeten worden gesmeed

Bij het vergelijken van gegoten en gesmede krukasopties maakt het productieproces al het verschil. Bij het gieten van een krukas wordt gesmolten metaal in een mal gegoten, een methode die kosteneffectief is maar een minder fijne korrelstructuur oplevert. Het smeedproces daarentegen gebruikt hoge druk om verhit staal te vormen, waardoor de interne korrelstructuur van het metaal wordt uitgelijnd voor een aanzienlijk betere mechanische eigenschappen.

Hieronder volgen de belangrijkste voordelen die een gesmede krukas tot de voorkeursoptie maken voor veeleisende toepassingen:

- Superieure kracht: Het smeedproces lijnt de metalen korrels uit met de vorm van het onderdeel, wat resulteert in treksterktes tussen 140.000 en 165.000 psi bij gebruik van materialen zoals 4340-staal.

- Verbeterde vermoeiingsweerstand: Gesmede onderdelen weerstaan hoge toerentallen, intense trillingen en herhaalde belastingcycli zonder scheuren of vervormen, essentieel voor motoren die meer dan 750 pk produceren.

- Verbeterde korrelstructuur: Hoge-druktechniek vormt de interne structuur van staal, wat resulteert in een betere slagweerstand en hogere belastbaarheid.

- Grotere Duurzaamheid: Warmtebehandelingstechnieken zoals nitreren verharden het oppervlak verder, waardoor de levensduur van de krukas aanzienlijk langer is dan bij gegoten alternatieven.

Voor iedereen die werkt met zware motoren of hoogwaardige constructies, inclusief personen die een gesmeed krukasstel upgraden voor racetoepassingen, vertalen deze voordelen zich direct in betrouwbaarheid op cruciale momenten. Hoewel gegoten krukschijven voldoende kunnen zijn voor lichte voertuigen, ontbreekt het hun aan de nodige structurele integriteit wanneer de omstandigheden zwaarder worden.

Toepassingen die maatwerk gesmede krukschijven vereisen

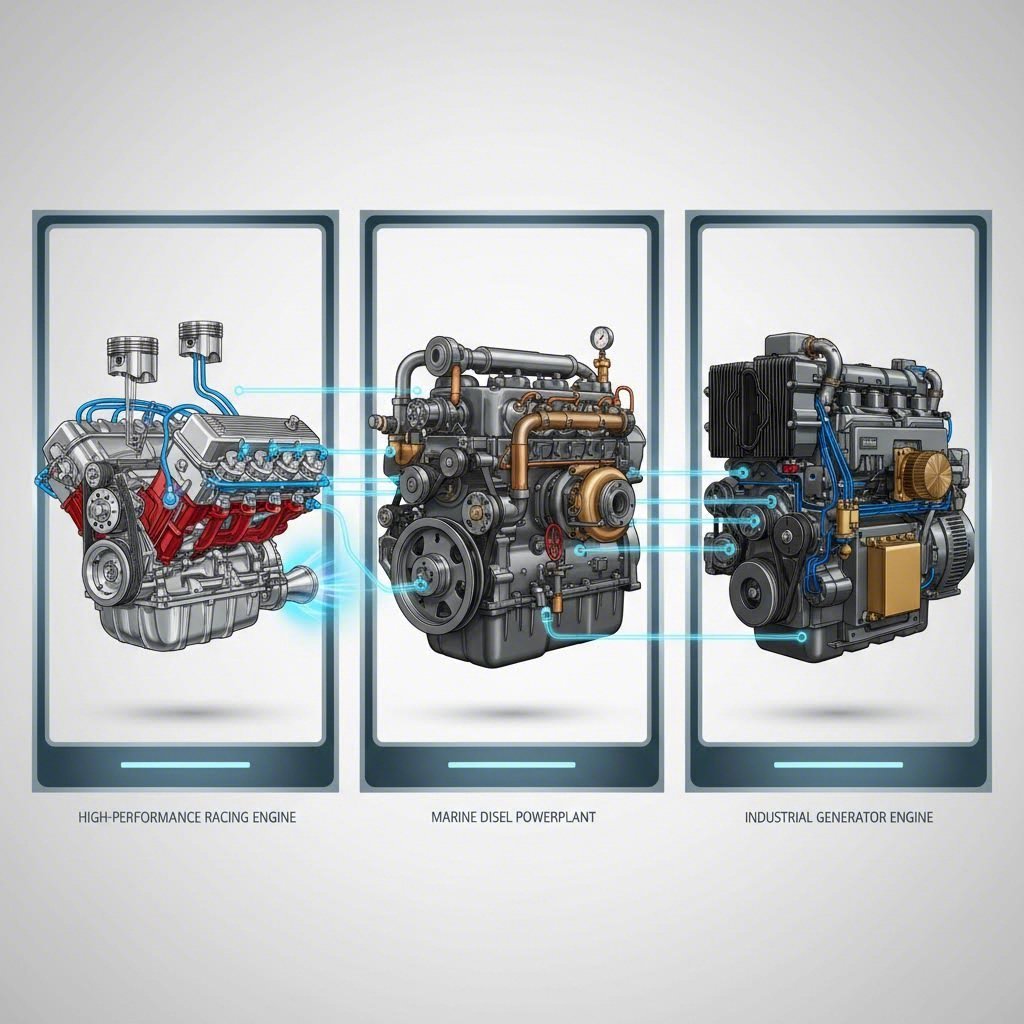

Wanneer de meeste mensen denken aan aangepaste krukas, komen direct high-octaan dragraces of NASCAR-motoren in hun gedachten. Maar het is zo dat de vraag naar op maat gesmede onderdelen ver uitstijgt boven het racecircuit. Van maritieme vaartuigen die de kustwateren van Californië bevaren tot restauraties van vintage motorfietsen en industriële stroomgeneratoren: gespecialiseerde toepassingen vereisen kruksassen die zijn ontworpen voor hun unieke bedrijfsomstandigheden.

Begrijpen tot welke categorie uw project behoort, helpt u effectief te communiceren met fabrikanten en zorgt ervoor dat uw specificaties overeenkomen met uw daadwerkelijke prestatie-eisen.

Racen en prestatietoepassingen

De markt voor prestatiezuigerschijven blijft de meest zichtbare sector, waar fabrikanten zowel professionele raceploegen als weekendracers leveren die projecten in hun garage bouwen. Of u nu een verlengde zuigerschijf ontwikkelt voor grotere cilinderinhoud of een lichtgewicht versie voor toepassingen met hoog toerental, de eisen van racen dwingen componenten tot aan hun absolute grenzen.

Denk aan het segment van motorfiets-zuigerschijven, dat unieke uitdagingen kent. Een Harley-zuigerschijf voor een V-twin prestatiebouw vereist andere engineering dan een zuigerschijf voor een crossmotor die is ontworpen voor intensief gebruik in motocross. De Harley Davidson-zuigerschijf, met name in twin cam-configuraties, moet enorme kracht bij laag toerental kunnen weerstaan terwijl hij balans behoudt bij cruisetoelestanden. Daarentegen moeten race-eenheden voor crossmotoren extreme toerentallen en plotselinge belastingswisselingen tijdens agressief rijgedrag overleven.

Automotive prestatie toepassingen zijn net zo divers. Pro Mod dragracers hebben krukaspen nodig die in staat zijn om kortstondig meer dan 4.000 pk te weerstaan, terwijl duurzaamheidsraces componenten vereisen die een 24-uur belasting kunnen overleven. Straatprestatiebouwsels geven doorgaans de voorkeur aan duurzaamheid en rijcomfort boven maximale vermogensafgifte.

Industriële en Maritieme Krukasvereisten

Hier wordt het interessant: industriële en maritieme toepassingen vertegenwoordigen vaak de meest veeleisende bedrijfsomgevingen, maar krijgen veel minder aandacht van gespecialiseerde fabrikanten. Een krukas die een Californische bootbouwer specificeert, moet bestand zijn tegen constante trillingen, blootstelling aan zout water en langdurige bediening onder belasting. In tegenstelling tot racetoepassingen waar motoren kortstondig draaien, kunnen maritieme motoren urenlang continu werken op aanzienlijke vermoevens.

Industriële generatoren, compressoren en pompmateriaal stellen vergelijkbare eisen. Deze krukaspen moeten duizenden uren betrouwbare dienst leveren tussen onderhoudsbeurten door, vaak in extreme omstandigheden waarin een storing kostbare stilstand betekent.

Restauratieprojecten voegen een geheel andere dimensie toe. Bij het herbouwen van een vintage vliegtuigmotor of de motor van een klassieke vrachtwagen moeten de originele specificaties exact worden nagevolgd, terwijl mogelijk materialen worden verbeterd voor een langere levensduur. Dit vereist fabrikanten die historische ontwerpen begrijpen en ze kunnen reproduceren met moderne smeedtechnieken.

| Toepassingstype | Typisch slagbereik | Veelvoorkomende materiaalkwaliteiten | Verwacht toerentalbereik | Belangrijke Eisen |

|---|---|---|---|---|

| Dragracing | 3,5" - 5,0" | 4340, EN30B | 7.500 - 10.000+ | Maximale sterkte, licht gewicht |

| Circuitrace | 3,0" - 4,0" | 4340, 5140 | 6.500 - 9.000 | Duurzaamheid, consistente balans |

| Motorprestaties | 2,5" - 4,5" | 4340, Billetstaal | 8.000 - 14.000 | Compact ontwerp, hoge toerentalmogelijkheid |

| Maritieme toepassingen | 3,5" - 6,0" | 4140, 4340 | 3.500 - 6.000 | Corrosiebestendigheid, langere levensduur |

| Industrieel/Generator | 4,0" - 8,0"+ | 4140, 4340, Gesmeed Koolstof | 1.800 - 4.000 | Levensduur, trillingsdemping |

| Vintage Restauratie | Varieert per originele specificatie | Tijdtyperkcorrect of geüpgraded | Toepassingsspecifiek | Afmetelijke nauwkeurigheid, echtheid |

Zodra u uw toepassingscategorie heeft geïdentificeerd en de bijbehorende typische vereisten begrijpt, moet u de exacte technische specificaties verzamelen die fabrikanten vereisen. In het volgende gedeelte wordt uitgelegd welke metingen en details u moet voorbereiden voordat u contact opneemt met een krukasleverancier.

Technische specificaties die u moet verstrekken bij het bestellen

Voelt u zich overweldigd door de technische details? U staat er niet alleen in. Veel eerste-kopers aarzelen om fabrikanten te benaderen omdat ze onzeker zijn over welke informatie ze moeten verstrekken. Hier is het goede nieuws: het verzamelen van uw specificaties wordt eenvoudig wanneer u een systematische aanpak volgt.

Bij het bestellen van op maat gesmeede krukas, hebben fabrikanten nauwkeurige metingen en materiaalvoorkeuren nodig voordat ze uw project correct kunnen offreren. Ontbrekende of onjuiste specificaties leiden tot kostbare herzieningen, langere levertijden en mogelijk onbruikbare onderdelen. Of u nu een ls-krukassing strokeropstelling bouwt of een aangepaste sbc-krukassing maakt voor een vintage restauratie, het voorbereidingsproces blijft in wezen hetzelfde.

Belangrijke maten voor uw maatwerkbestelling

Beschouw uw specificatieblad als een blauwdruk die elke productiebeslissing begeleidt. Hoe completer uw initiële documentatie, hoe soepeler uw bestelproces verloopt. Professionele aanvraagformulieren voor krukas, zoals gebruikt door leveranciers in de industrie, vereisen doorgaans informatie over motorgegevens, dimensionele specificaties en toepassingsvereisten .

Hieronder volgt een stapsgewijs proces om uw specificaties te verzamelen:

- Documenteer uw motorconfiguratie: Noteer het merk, type en de code van de motor. Neem het aantal cilinders, het verwachte maximale toerental, de geschatte pk's en koppelwaarden op. Bij gebruik van turbo- of supercharging, vermeld de boostdruk en de specificaties voor de verbrandingsdruk.

- Meet de slag- en journaalafmetingen: Bepaal uw oorspronkelijke slaggrootte en de benodigde slag voor uw opbouw. Ter referentie, Small Block Chevrolet krukasassen varieren van 3,00" slag (265/283 motoren) tot 3,75" slag (400 motoren). Uw sbc-krukasidentificatieproces moet bevestigen of u werkt met kleine, middelgrote of grote journaalgrootten.

- Noteer de cilinderuitsparing: Deze cruciale afmeting bepaalt de plaatsing van de lagers langs de lengte van de krukas. Meet van middenlijn naar middenlijn van de cilinderboring voor een nauwkeurige uitsparing.

- Geef de eisen voor de drijfstanglagers aan: Document de penndiameter (drijfstanglagerdiameter) en de breedte die uw drijfstangen vereisen. Deze afmetingen moeten exact overeenkomen met uw drijfstanglagers.

- Bepaal de specificaties van het hoofdlager: Meet de diameter en breedte van het hoofdlager. Let op: verschillende motorgeneraties binnen dezelfde motorenfamilie gebruiken vaak verschillende hooftlagermaten. Bijvoorbeeld, ls1 krukas en ls3 krukas specificaties delen dezelfde slag maar kunnen verschillende balanceringsvereisten hebben.

- Bereken vereisten voor contragewichten: Geef het benodigde aantal contragewichten op basis van de balansvereisten van uw motor. Configuraties met interne versus externe balancering beïnvloeden de grootte van de contragewichten aanzienlijk.

- Neem gewichten van heen-en-weer gaande onderdelen op: Geef het gewicht van de zuigers inclusief polsassen en ringen. Deze gegevens stellen fabrikanten in staat om het ontwerp van contragewichten te optimaliseren voor een juiste balancering.

Als u onzeker bent over metingen, werk dan samen met een ervaren motorbouwer of machinefabriek. Zij kunnen bestaande onderdelen opmeten, refereren naar fabriekspecificaties of u helpen om optimale afmetingen te bepalen voor uw prestatiedoelen. Veel fabrikanten accepteren ook exemplaar krukassem voor reverse engineering wanneer documentatie niet beschikbaar is.

Materiaalkeuze en warmtebehandelspecificaties

Naast dimensionele eisen heeft de materiaalkeuze een grote invloed op de prestatiekenmerken van uw krukas. De meest gebruikte keuze voor high-performance toepassingen is 4340 chromoly staal, dat fabrikanten zoals Keomit gebruiken voor hun productie van gesmede krukassets. Dit materiaal biedt een uitstekende sterkte-gewichtsverhouding en reageert goed op warmtebehandeling.

Houd bij het specificeren van materialen rekening met de volgende factoren:

- 4340 Staal: De industriestandaard voor prestatie- en race-toepassingen. Biedt superieure treksterkte en vermoeiingsweerstand wanneer correct warmtebehandeld.

- 4140 Staal: Een kosteneffectief alternatief dat geschikt is voor matige prestatieopbouw en industriële toepassingen waar geen extreme belastingen worden verwacht.

- EN30B: Populair in Europese race-toepassingen, met vergelijkbare eigenschappen als 4340 maar iets andere bewerkingskarakteristieken.

- Materiaal voor geslepen krukas: Wanneer u een uit massief stafmateriaal geslepen krukas bestelt in plaats van een gesmede variant, dient u rekening te houden met afwijkende levertijden en prijsstructuren. De productie van geslepen onderdelen vereist uitgebreide bewerking van ronde staven, wat meer tijd en slijtage van gereedschap met zich meebrengt.

De warmtebehandelspecificaties dienen oppervlakteverhardingsvereisten te omvatten. Nitridatie zorgt voor een zeer harde oppervlaktelaag die bestand is tegen slijtage op de lagers, terwijl de kern taaiheid behoudt. Geef doelwaarden voor de hardheid van de lagers aan als uw toepassing specifieke slijtage-eigenschappen vereist.

Voor strokerbouwwerken zoals een ls strokermotor project, vermeld ook de boring, compressieverhouding, brandstoftype en of stikstofoxide zal worden gebruikt. Deze factoren beïnvloeden de aanbevolen materialen en constructiebeslissingen. Vergeet niet om te vermelden of oliespuiters aanwezig zijn, omdat dit van invloed is op de olietoewijzing naar de lagers.

Nu u uw specificaties hebt vastgelegd, kunt u begrijpen hoe fabrikanten ruwe staalsoorten omvormen tot precisieonderdelen. In de volgende sectie wordt het smeedproces zelf besproken en uitgelegd waarom de productiemethode net zo belangrijk is als de materiaalkeuze.

Hoe op maat gesmede krukascomponenten worden vervaardigd

Nu u uw specificaties hebt verzameld, vraagt u zich misschien af wat er daadwerkelijk gebeurt wanneer een fabrikant uw bestelling ontvangt. Het begrijpen van het smeedproces van krukasonderdelen helpt u om gerichtere vragen te stellen en potentiële leveranciers effectiever te beoordelen. Hier komt wetenschap samen met vakmanschap.

De door u gekozen productiemethode bepaalt fundamenteel de prestatiekenmerken van uw krukas. Terwijl concurrenten vaak "gesmeed" of "billet" noemen zonder toelichting, stelt het kennen van de verschillen u in staat om weloverwogen keuzes te maken die aansluiten bij uw projectdoelen.

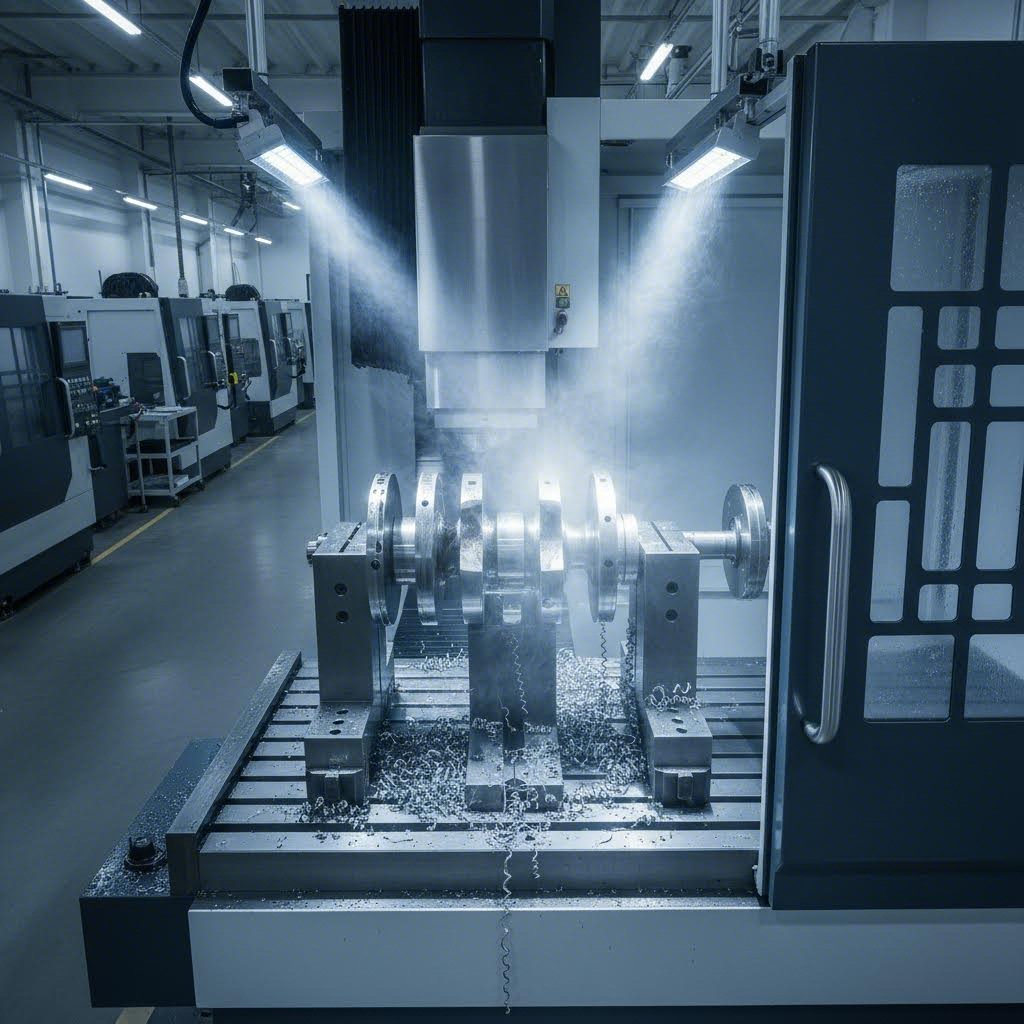

De open-smeedproces uitgelegd

Stel u een massieve stalen staaf voor die wordt opgewarmd tot vlak onder het smeltpunt, oranje-rood gloeiend en klaar voor transformatie. Bij open-smeedvorming wordt dit verhitte werkstuk geplaatst tussen platte of eenvoudig gevormde matrijzen, en vervolgens met enorme kracht geslagen of geperst. In tegenstelling tot gesloten-smeedvorming, waarbij metaal een vooraf gevormde holte vult, kan het materiaal bij open-smeedvorming vrij bewegen terwijl het stap voor stap in de gewenste vorm wordt gebracht.

Dit proces biedt verschillende duidelijke voordelen voor de productie van krukschijven. Volgens Grote Meren smeden , open-smeedvormen onderscheidt zich door het produceren van componenten die gedurende het productieproces kunnen worden aangepast. De techniek is geschikt voor unica of kleine oplagen met unieke vormen, waardoor het ideaal is bij het bestellen van op maat gesmeede krukasassen voor gespecialiseerde toepassingen.

Dit gebeurt tijdens de smeedvolgorde:

- Verwarming: De stalen billet wordt verhit tot temperaturen tussen 1.038 °C en 1.260 °C, zodat deze buigzaam wordt terwijl de structurele integriteit behouden blijft.

- Voorbewerking: Initiële vervorming verwijdert interne holten die zijn overgebleven na de oorspronkelijke stolling van het staal, waardoor een dichter en uniformer materiaal ontstaat.

- Progressieve vorming: Meerdere hamer- of persbewerkingen vormen geleidelijk het ruwe profiel van de krukas, inclusief de krukken, lagers en contragewichten.

- Gecontroleerd afkoelen: De gesmede krukas koelt op gecontroleerde wijze af om interne spanningen te voorkomen en de korrelstructuur te optimaliseren.

- Afwerkende bewerking: CNC-bewerking brengt de gesmede grondvorm naar de uiteindelijke afmetingen met precisietoleranties.

Geslotenmatrijzen-smeedvormen gebruikt daarentegen gepaarde matrijzen die het werkstuk volledig omsluiten. Hoewel deze methode direct van de smederij nauwkeurigere toleranties oplevert, vereist het dure gereedschappen, waardoor het economisch alleen zinvol is bij productie in grote oplages. Voor op maat gemaakte enkelvoudige krukasbestellingen of kleine series biedt open-matrijzen-smeedvormen doorgaans een betere waarde en meer flexibiliteit.

Gesmeed versus gefreesd krukas fabricage

De discussie tussen gesmeed en gefreesd krukas fabricage wekt vaak sterke meningen onder motorbouwers. Het begrijpen van beide methoden helpt u om een verstandige keuze te maken voor uw specifieke toepassing.

Een gefreesde krukas begint als een massieve ronde staaf van hoogwaardig staal, meestal 4340, en wordt volledig met CNC-bewerkingen in zijn uiteindelijke vorm gebracht. Er is geen verwarming of hameren bij betrokken. Elk oppervlak, elke journal en elk tegenwiel wordt met chirurgische precisie uit het grondmateriaal gevormd. Dit proces biedt ongeëvenaarde mogelijkheden tot aanpassing, aangezien KingTec Racing legt uit , kunnen bouwers exacte slaglengtes, journdiameters, contragewichtontwerpen en olieleidingconfiguraties specificeren met volledige flexibiliteit.

Maar hier komt de materiaalkunde om de hoek kijken. Wanneer staal stolt uit gesmolten toestand, ontwikkelt het een korrelstructuur. Gietprocessen voor krukaspen produceren niet-uniforme korrels met mogelijke holtes. Het bewerken van een massief blok doorsnijdt deze bestaande korrelstructuur, waardoor korreluiteinden blootgesteld kunnen raken die spanningsconcentratiepunten worden.

Smeedstukken produceren componenten waarin de korrels doelbewust zijn uitgelijnd in de richting van maximale sterkte, wat resulteert in uitzonderlijke vermoeiings- en slagweerstand. Deze continue korreldoorloping volgt de contouren van de krukas en leidt spanning weg van zwakke punten in plaats van nieuwe kwetsbaarheden te creëren.

Volgens Trenton Forging , de gecontroleerde vervorming tijdens het smeden richt de korrelstructuur uit op de geometrie van het onderdeel. Scheuren verspreiden zich gemakkelijker parallel aan de korrelrichting, dus door de korrels loodrecht op spanningspunten te richten, wordt de duurzaamheid aanzienlijk verbeterd. Dit verklaart waarom gesmede krukasassen overheersen in duursport en toepassingen met hoge lading waar vermoeistingsweerstand het belangrijkst is.

Welke moet u kiezen? De keuze hangt af van uw prioriteiten:

| Factor | Gesmede krukas | Billet-krukas |

|---|---|---|

| Korrelstructuur | Uitgelijnd met componentgeometrie | Uniform maar niet-richtingafhankelijk |

| Moe-tevrijheid | Superieur onder herhaalde belasting | Uitstekend met juiste warmtebehandeling |

| Customisatie | Goed binnen de grenzen van smeedtechnologie | Onbeperkte ontwerflexibiliteit |

| Beste toepassingen | Duursport, straatperformance, opbouw met hoge lading | Dragracing, prototype-motoren, extreme strokeropbouw |

| Typische levertijd | Langer initiële instellen, sneller herhalen van bestellingen | Gelijke bewerkingsduur per eenheid |

Voor de meeste prestatietoepassingen bieden gesmede krukassen de optimale balans van sterkte, betrouwbaarheid en waarde. Gesneden krukassen komen goed tot hun recht wanneer u absolute vrijheid in afmetingen nodig hebt of een uniek prototype bouwt waar de krasstructuur wordt gecompenseerd door precisie-engineering en hoogwaardige materialen.

Het begrijpen van deze fundamentele productiebeginselen stelt u in staat om leveranciers effectief te beoordelen. Maar productiecapaciteit betekent weinig zonder strenge kwaliteitscontrole. De volgende sectie onderzoekt de certificeringen, inspecties en testprotocollen die betrouwbare fabrikanten onderscheiden van de rest.

Verwachte kwaliteitsborging en inspectienormen

U hebt uw fabrikant geselecteerd en gedetailleerde specificaties ingediend. Maar hoe weet u zeker dat de afgewerkte krukas daadwerkelijk aan deze eisen voldoet? Hier is het dat kwaliteitsborging betrouwbare leveranciers onderscheidt van riskante gokken. Toch vragen de meeste kopers verbluffend genoeg nooit naar inspectieprotocollen totdat er problemen ontstaan.

Bij het bestellen van op maat gesmede krukschijven is het kwaliteitscontroleproces net zo belangrijk als het smeden zelf. Een precisiekrakas die er perfect uitziet, kan onzichtbare gebreken bevatten die leiden tot catastrofale storing onder belasting. Het begrijpen van welke certificeringen u moet zoeken en welke testmethoden u dient aan te vragen, beschermt uw investering en zorgt ervoor dat uw motor betrouwbaar presteert.

Kwaliteitscertificeringen die ertoe doen

Niet alle certificeringen wegen even zwaar in de automobielkrukasindustrie. Sommige vertegenwoordigen een echte toewijding aan kwaliteitssystemen, terwijl andere nauwelijks meer zijn dan papierwerk. Het kennen van het verschil helpt u bij het effectief beoordelen van potentiële leveranciers van krukschijven.

De gouden standaard voor de productie van auto-onderdelen is IATF 16949-certificering . Volgens DEKRA-certificering , deze standaard is ontwikkeld door de International Automotive Task Force specifiek om kwaliteitseisen in wereldwijde automobieltoeleveringsketens te stroomlijnen. IATF 16949 bouwt voort op ISO 9001 met sectorspecifieke eisen, waaronder:

- Traceerbaarheidssystemen: Volledige documentatie die materialen traceert vanaf ruwe staal tot het eindproduct, ter ondersteuning van regelgevingsconformiteit en garantiebeheer.

- Veiligheidsgerelateerde procescontroles: Specifieke protocollen voor onderdelen waarvan een defect veiligheidsrisico's met zich meebrengt, precies de categorie waar krukaspen onder vallen.

- Klantspecifieke eisen: Flexibiliteit om kwaliteitseisen van OEM’s en eerste-laag toeleveranciers te integreren zonder dat meerdere afzonderlijke certificeringen nodig zijn.

- Kaders voor continue verbetering: Gestructureerde aanpakken om op termijn bronnen van gebreken te identificeren en uit te schakelen.

Voor kopers is de IATF 16949-certificering een signaal dat een fabrikant heeft geïnvesteerd in uitgebreide kwaliteitsmanagementsystemen die zijn geverifieerd door onafhankelijke auditors. Fabrikanten met IATF 16949-certificering zoals Shaoyi (Ningbo) Metal Technology tonen deze toewijding aan via strenge audits door derden, waardoor zekerheid ontstaat dat kwaliteitscontrole verder gaat dan marketingclaims en is onderbouwd met gedocumenteerde, verifieerbare processen.

Naast IATF 16949, let bij het beoordelen van een krukaswerkplaats ook op deze aanvullende kwalificaties:

- ISO 9001: De fundamentele norm voor kwaliteitsmanagement waarop IATF 16949 is gebaseerd.

- SAE-conformiteit: Naleving van de SAE J431- en J1199-specificaties voor dimensionele en materiaaleisen voor automobielkrukassen.

- API 614: Essentieel voor krukassen die bestemd zijn voor toepassingen in de olie-, chemische of gasindustrie.

Inspectie- en testprotocollen om aan te vragen

Certificeringen leggen het kader vast; inspectiemethoden leveren de resultaten. Wanneer u over uw bestelling spreekt, vraag dan specifiek naar de testprotocollen voor elk productiestadium. Zo ziet grondige kwaliteitscontrole eruit gedurende het productieproces:

- Verificatie van inkomend materiaal: Chemische analyse en hardheidsbeproeving van ruwe stalen billetten voordat het smeden begint.

- Inspectie na het smeden: Visuele controle op smeedfouten, dimensionele verificatie van ruw gesmede onderdelen en ultrasone inspectie op inwendige holtes.

- Verificatie van warmtebehandeling: Hardheidsbeproeving op meerdere locaties om juiste behandeling te bevestigen, inclusief documentatie van ovenparameters.

- Magnetisch Deeltjesonderzoek (MPI): Cruciaal voor het detecteren van oppervlakkige en onderhuids gelegen scheuren die onzichtbaar zijn voor het blote oog.

- Dimensionele verificatie: Meting met een coördinatenmeetmachine (CMM) van alle kritieke afmetingen, inclusief journaaldiameters, slaglengte en contragewichtprofielen.

- Oppervlakte-afwerking meting: Profilometermetingen om te verifiëren dat de oppervlakteruwheid van de lagers voldoet aan de vereisten.

- Definitieve balanceringscontrole: Dynamische balanceringsverificatie met gedocumenteerde aflezingen.

Van deze methoden verdient magnetische deeltjesinspectie bijzondere aandacht. Aangezien industrie-experten uit , werkt MPI door het magnetiseren van de krukas en het aanbrengen van ferromagnetische deeltjes op het oppervlak. Eventuele scheuren of gebreken veroorzaken verstoringen in het magnetische veld, waardoor de deeltjes zichtbaar samenkluwen rond de fout. Deze techniek kan zelfs microscopisch kleine scheuren detecteren die anders onopgemerkt zouden blijven totdat de krukas onder spanning bezwijkt.

Het MPI-proces omvat twee primaire magnetisatiemethoden:

- Gelijkstroom (DC): Creëert een constant magnetisch veld dat effectief is voor het detecteren van lineaire gebreken die parallel lopen aan de magnetiseringsrichting.

- Wisselstroom (AC): Produceert een fluctuerend veld dat gevoeliger is voor fijne oppervlaktescheuren en kleinere gebreken opvangt die door de DC-methode mogelijk worden gemist.

Gerenommeerde fabrikanten combineren vaak beide technieken voor een uitgebreide dekking. Vraag documentatie aan die bevestigt dat MPI is uitgevoerd met natte fluorescerende deeltjes onder UV-licht, de gevoeligste configuratie die beschikbaar is voor kwaliteitseisen op 'eagle performance'-niveau.

Naast inspectiemethoden dient u te weten welke documentatie u ontvangt bij uw afgewerkte krukas. Een uitgebreid kwaliteitspakket omvat:

- Materiaalcertificering met traceerbaarheid van het warmtenummer

- Documentatie van warmtebehandeling inclusief resultaten van hardheidsmetingen

- Dimensioneel inspectierapport met CMM-gegevens

- MPI-certificering die bevestigt dat er geen afkeurbare indicaties zijn

- Dynamisch balancerapport

- Metingen van oppervlakteafwerking voor lagersmeden

Deze documentatie vervult meerdere doeleinden. Het verifieert dat de prijs van uw krukas weerspiegelt dat er daadwerkelijk is geïnvesteerd in kwaliteitscontrole. Het levert referentiegegevens op mocht er een garantiekwestie ontstaan. En het toont naleving van sectornormen aan, indien uw motorbouw wettelijke goedkeuring vereist.

Bij het beoordelen van de automobielkrukas die u ontvangt, weerspiegelt de kwaliteit van de documentatie vaak de kwaliteit van het onderdeel zelf. Fabrikanten die investeren in grondige inspectie produceren doorgaans betere producten, terwijl fabrikanten die besparen op testprocedures zelden consistente resultaten leveren.

Nu de kwaliteitsnormen zijn vastgesteld, bent u klaar om de fabrikanten zelf te beoordelen. In het volgende gedeelte wordt u begeleid bij het vergelijken van binnenlandse en internationale opties, waarbij factoren buiten de prijs worden onderzocht die bepalend zijn voor de lange-termijn tevredenheid over uw leveranciersrelatie.

Hoe krukasfabrikanten evalueren en vergelijken

U hebt uw specificaties vastgelegd en weet welke kwaliteitsnormen u moet eisen. Nu komt de cruciale beslissing: welke fabrikant van maatwerk krukaspen verdient daadwerkelijk uw order? Deze keuze gaat veel verder dan alleen het vergelijken van prijsopgaven. De fabrikant die u selecteert, wordt een partner in uw project, en de kwaliteit van die relatie bepaalt vaak of uw krukas op tijd arriveert, voldoet aan de specificaties en presteert zoals verwacht.

Of u nu denkt aan gevestigde binnenlandse leveranciers zoals Eagle Specialty Products Inc of internationale opties overweegt, het evaluatieproces vereist het onderzoeken van factoren die concurrenten zelden bespreken. Laten we analyseren wat er werkelijk toe doet bij het vergelijken van uw opties.

Evalueren van binnenlandse versus internationale fabrikanten

De keuze tussen binnenlandse en buitenlandse productie is niet zo eenvoudig als het lijkt. Elk alternatief kent specifieke voordelen en uitdagingen, die variëren op basis van de specifieke eisen van uw project.

Inlandse fabrikanten, waaronder bekende namen zoals Ohio-krukasleveranciers, Molnar-krukasproducenten en Crower-krukassen, bieden doorgaans een aantal inherente voordelen. Volgens Queen City Forging bieden Noord-Amerikaanse smeedbedrijven doorgaans voorproductie-engineeringondersteuning en nazorgdiensten. Zij kunnen vervoer- en leveringsdiensten aanbieden die zijn afgestemd op productiebehoeften, wat ondersteuning biedt voor just-in-time-planning waar veel raceprogramma's van afhankelijk zijn.

Communicatie verloopt gemakkelijker zonder taalbarrières of tijdzoneproblemen. Wanneer u om 14:00 uur belt met een technische vraag, wordt er iemand aan de lijn die antwoordt, in plaats van een e-mail die 12 uur onbeantwoord blijft. De vertrouwdheid met Amerikaanse motorenplatforms, of u een Eagle-krukasupgrade of een speciaal onderdeel voor restauratie bestelt, betekent dat er minder uitleg nodig is.

Internationale fabrikanten bieden echter ook overtuigende voordelen die serieus overwogen moeten worden:

- Kostenefficiënt: Lagere arbeids- en algemene kosten leiden vaak tot aanzienlijke prijsvoordelen, met name bij grotere bestellingen.

- Productiecapaciteit: Veel buitenlandse fabrieken beschikken over grotere installaties die geschikt zijn voor projecten van uiteenlopende omvang.

- Materiaaltoegang: Sommige internationale leveranciers onderhouden relaties met gespecialiseerde staalfabrieken en kunnen materiaalkwaliteiten aanbieden die binnenlandse leveranciers niet gemakkelijk kunnen leveren.

De sleutel tot succesvol internationaal inkopen is een grondige selectie. De kwaliteitsnormen verschillen sterk tussen offshore leveranciers, en de prijsvoordelen verdwijnen snel als onderdelen opnieuw bewerkt of vervangen moeten worden. Vraag om IATF 16949- of vergelijkbare certificeringen, eis monsteronderdelen voordat u definitieve productieopdrachten plaatst, en controleer de communicatiemogelijkheden tijdens uw eerste contacten.

De nabijheid van grote zeehavens heeft een grote invloed op de levertijden voor internationale bestellingen. Fabrikanten die zich in de buurt bevinden van faciliteiten zoals de haven van Ningbo in China of Rotterdam in Europa, kunnen producten wereldwijd verzenden met betrouwbare doorlooptijden. Dit geografische voordeel compenseert vaak de afstandsfactor voor kopers die bereid zijn vooruit te plannen.

Belangrijke vragen om te stellen voordat u uw bestelling plaatst

Voordat u zich aan een fabrikant bindt, of deze nu lokaal dan wel internationaal is gevestigd, beschermt grondige controle uw investering. Deze vragen onthullen capaciteiten die marketingmateriaal vaak verdoezelt:

- Wat is uw gebruikelijke doorlooptijd voor maatwerkbestellingen? Vraag specifieke antwoorden, geen schattingen. Een fabrikant die zegt "4-6 weken" in plaats van "meestal 5 weken, afhankelijk van de huidige capaciteit", geeft aan dat er verschillen zijn in productiecontrole.

- Kunt u referenties verstrekken van vergelijkbare projecten? Elke gevestigde fabrikant zou gemakkelijk contactgegevens moeten kunnen verstrekken van klanten die soortgelijke bestellingen hebben voltooid. Aarzeling hierbij doet alarmbellen rinkelen.

- Welke engineeringondersteuning biedt u tijdens de specificatiefase? De beste leveranciers vangen specificatiefouten op voordat de productie begint, waardoor tijd en geld worden bespaard.

- Hoe gaat u om met wijzigingen in de specificaties nadat de productie is gestart? Inzicht in flexibiliteit en daarmee verband houdende kosten voorkomt verrassingen.

- Welke inspectiedocumentatie wordt bij geleverde onderdelen geleverd? Zoals besproken in de vorige sectie, weerspiegelt uitgebreide kwaliteitsdocumentatie de discipline in de fabricage.

Wanneer u leveranciers beoordeelt zoals Ace Crankshaft Inc of kleinere gespecialiseerde bedrijfjes, vraag dan ook naar hun ervaring met uw specifieke toepassing. Een fabrikant die uitblinkt in krukasassen voor dragraces, kan expertise missen op maritiem of industrieel gebied, ondanks technische mogelijkheden.

| Evaluatiecriteria | Lokale fabrikanten | Internationale fabrikanten |

|---|---|---|

| Typische levertijd | 4-8 weken | 6-12 weken (inclusief verzending) |

| Minimale bestelhoeveelheid | Vaak geschikt voor eenheden | Kan een minimum van 3-5 eenheden vereisen |

| Technische ondersteuning | Directe overleg veelvoorkomend | Wijkt sterk per leverancier |

| CERTIFICERINGEN | IATF 16949, ISO 9001 standaard | Onafhankelijk verifiëren |

| Communicatie | Zelfde tijdzone, geen taalbarrières | Mogelijke vertragingen, vertaling nodig |

| Locatievoordeel | Snellere binnenlandse verzending | Kostenvoordelen, nabijheid van haven is belangrijk |

| Prijsniveau | Premium prijzen zijn gebruikelijk | Vaak 20-40% lager |

Het aanvragen van monsters voordat u definitief productieorders plaatst, blijft essentieel, met name bij onbekende leveranciers. Een monster krukas, zelfs als deze niet exact overeenkomt met uw specificaties, geeft inzicht in de bewerkingskwaliteit, oppervlakteafwerking en documentatiepraktijken. De investering in een monster voorkomt vaak veel kostbaardere fouten tijdens productie.

Bekijk indien mogelijk eerdere werkzaamheden. Vraag om foto's van vergelijkbare voltooide projecten, en als een bezoek aan de faciliteit niet haalbaar is, vraag dan om een virtuele rondleiding. Moderne communicatiemiddelen maken virtuele beoordelingen van faciliteiten eenvoudig, en fabrikanten die vertrouwen hebben in hun bedrijfsvoering, verwelkomen dergelijke controle.

Nu uw fabrikant geselecteerd en gecontroleerd is, komen de praktische vragen over kosten en planning centraal te staan. In de volgende sectie worden de prijsbepalende factoren en levertijdverwachtingen besproken die uw projectplanning vormgeven.

Prijsbepalende factoren en levertijdverwachtingen

U hebt een fabrikant geselecteerd en begrijpt de kwaliteitseisen. Nu rijzen onvermijdelijk de vragen: hoeveel gaat een krukas kosten, en wanneer zal die arriveren? Deze praktische overwegingen bepalen de projectplanning, maar de meeste kopers treden onderhandelingen binnen zonder realistische verwachtingen. Door te begrijpen welke factoren de kosten van een krukas beïnvloeden, kunt u nauwkeurig budgetteren en verrassingen bij het ontvangen van offertes voorkomen.

Zo ligt het: de prijsstelling van op maat gesmede kruksassen is niet willekeurig. Elke euro weerspiegelt specifieke productiebeslissingen, materiaalkeuzes en productiecomplexiteit. Wanneer u begrijpt waarvoor u betaalt, worden onderhandelingen productiever en komen verwachtingen beter overeen met wat geleverd wordt.

Factoren die de prijs van een op maat gemaakte krukas beïnvloeden

Wanneer fabrikanten uw offerte berekenen, evalueren zij tegelijkertijd meerdere kostenfactoren. Volgens branchespecialisten , de kosten van krukasproductie weerspiegelen precisietechniek, geavanceerde metallurgie en gespecialiseerde productieprocessen die zijn ontworpen om ongeëvenaarde sterkte en prestaties te leveren.

Hieronder staan de belangrijkste factoren die invloed hebben op uw uiteindelijke prijs, gerangschikt van meest tot minst beïnvloedend:

- Materiaalkeuze: De door u opgegeven staallegering heeft een grote invloed op de basiskosten. Standaard 4340-staal biedt uitstekende prestaties tegen redelijke prijzen, terwijl exotische legeringen zoals EN40B of 300M die worden gebruikt in extreme motorsporttoepassingen, aanzienlijk hogere materiaalkosten met zich meebrengen. Hardere materialen vereisen ook meer bewerkingstijd en gespecialiseerd gereedschap, waardoor de kosten verder oplopen.

- Ontwerpcomplexiteit: Intricatieve ontwerpen met strakke toleranties vereisen geavanceerdere bewerkingsmethoden en langere productietijden. Zo merken de productie-experts van Xometry op dat complexe gereedschapswegen meer bewegingen veroorzaken en de bewerkingstijd verlengen. Afwijkende slaglengtes, unieke journaalconfiguraties en geoptimaliseerde contragewichtontwerpen voegen allemaal engineering- en productie-uren toe.

- Aantal bestellingen: Bestellingen op maat voor een enkel exemplaar hebben de hoogste kosten per stuk, omdat de installatiekosten niet worden verdeeld over meerdere eenheden. Grotere productiehoeveelheden profiteren van schaalvoordelen, waarbij vaste installatiekosten worden gespreid over meer onderdelen, waardoor de prijs per eenheid daalt.

- Afgewerkteisen: Oppervlaktebehandelingen zoals nitreren, gespecialiseerde journaalpolijsten of premium warmtebehandelprotocollen voegen extra bewerkingsstappen en kosten toe. Elke afwerkingsoperatie vereist machine-uren, gespecialiseerde arbeidskracht en kwaliteitsverificatie.

- Bewerkingstijd: Langere bewerkingstijd leidt rechtstreeks tot hogere kosten door elektriciteitsverbruik, slijtage van gereedschap en gebruik van machines. Lichtheidsoptimalisaties zoals 'knife-edging' of holle gaten ('gun-drilled mains') vereisen aanzienlijk meer machinale bewerking.

- Gereedschapsvereisten: Speciale snijgereedschappen of op maat gemaakte hulpstukken die nodig zijn voor uw specifieke ontwerp brengen extra kosten met zich mee. De kosten voor aanschaf, onderhoud en vervanging van gereedschap worden meegerekend in offertes, met name bij ongebruikelijke configuraties.

- Balansnauwkeurigheid: Het bereiken van een perfecte dynamische balans voor toepassingen met hoog toerental vereist zorgvuldig werk. Het verwijderen van minimale hoeveelheden materiaal van tegenwichten of het toevoegen van zware metalen staven is tijdrovend en vraagt om gespecialiseerde technici.

Hoeveel kost een krukas dus uiteindelijk als je alles meerekent? Reken op maatgesmede krukschachten die variëren van duizenden dollars voor eenvoudige ontwerpen van standaardmaterialen tot ruim tienduizend dollar voor complexe onderdelen van exotisch materiaal. Toepassingen in de racewereld, waar de materialen aan hun grenzen worden gepusht, hebben van nature een hogere prijs.

Houd bij het beoordelen van offertes in gedachten dat de goedkoopste optie zelden de beste waarde biedt. Een krukas is een kritiek onderdeel waarvan een defect catastrofale motorschade kan veroorzaken. Investeren in kwalitatieve productie levert rendement op in betrouwbaarheid en langdurige prestaties.

Levertijden en wat u kunt verwachten

Tijdstip speelt vaak net zo grote rol als prijs. Of u nu voorbereidt op een raceseizoen of productieplanningen moet halen, het begrijpen van realistische doorlooptijden voorkomt planningsrampen.

Verschillende factoren beïnvloeden de doorlooptijd bij het bestellen van op maat gesmede krukasassen:

- Huidige productiecapaciteit: Fabrikanten met volle orderboeken geven van nature langere levertijden op. Piekmomenten in de racevoorbereiding zorgen voor achterstanden bij populaire leveranciers.

- Beschikbaarheid van materialen: Speciale staallegeringen kunnen tijd nodig hebben om te worden ingekocht voordat de productie kan beginnen. Algemene materialen zoals 4340 zijn meestal op voorraad, terwijl exotische soorten weken extra kunnen kosten.

- Ontwerpcomplexiteit: Eenvoudige aanpassingen aan bestaande ontwerpen verlopen sneller dan volledig op maat gemaakte configuraties die nieuw engineeringwerk vereisen.

- Warmtebehandeling en afwerking: Processen zoals nitrideren vereisen specifieke cyclus tijden die niet versneld kunnen worden zonder de kwaliteit in gevaar te brengen.

- Kwaliteitsinspectie-eisen: Uitgebreide testprotocollen nemen tijd in beslag, maar zorgen ervoor dat het onderdeel voldoet aan de specificaties.

Als supply chain-experts bij Lasso Supply Chain benadrukken dat het betrekken van leveranciers in een vroeg ontwerpstadium de doorlooptijden aanzienlijk verlaagt. Samenwerken met fabrikanten tijdens de productontwikkeling stelt hen in staat om productiecapaciteit te reserveren en nauwkeurige tijdschattingen te geven.

Kunt u één op maat gemaakte krukas bestellen? Absoluut. De meeste gespecialiseerde fabrikanten accepteren bestellingen van één exemplaar, hoewel de prijs per stuk de relatief hoge instelkosten weerspiegelt. Als uw project op termijn behoefte kan hebben aan extra exemplaren, kan het bespreken van toekomstige hoeveelheden tijdens de eerste onderhandelingen soms leiden tot gunstigere prijsstructuren.

Verwacht voor budgettering dat binnenlandse bestellingen van op maat gemaakte krukaspen vier tot acht weken vergen vanaf bevestiging van de bestelling tot verzending. Internationale bestellingen tellen doorgaans extra transporttijd op, waardoor de totale levertijd zes tot twaalf weken bedraagt, afhankelijk van herkomst en bestemming. Spoedbestellingen zijn soms mogelijk, maar houden hogere prijzen in vanwege overuren en versnelde inkoop van materialen, zoals Jason McClure, vicepresident productie, benadrukt: "Korte levertermijnen verhogen de kosten door overuren en versnelde procedures voor materiaal en afwerking."

Het inbouwen van buffer tijd in uw projectplanning beschermt tegen onverwachte vertragingen. Complicaties bij het verkrijgen van materialen, onderhoud aan apparatuur of kwaliteitsproblemen die herwerkingsmaatregelen vereisen, kunnen de planning verlengen boven de initiële schattingen uit. Professionele motorbouwers plannen doorgaans kritieke componentbestellingen met enkele weken marge vóór absolute deadlines.

Nu de prijs- en planningverwachtingen zijn vastgesteld, bent u klaar om het daadwerkelijke bestelproces te doorlopen, van eerste aanvraag tot coördinatie van de levering.

Het complete proces voor het bestellen van een op maat gemaakte krukas

U hebt uw huiswerk gedaan. Specificaties zijn gedocumenteerd, fabrikanten gecontroleerd en budgetverwachtingen afgestemd. Nu is het moment van waarheid aangebroken: het daadwerkelijk plaatsen van uw bestelling en deze begeleiden van productie tot levering. Dit proces heeft zich aanzienlijk ontwikkeld sinds de vroege dagen van de aftermarket-krukassen, toen draaiende onderdelen zoals eagle rotating assemblies en vergelijkbare prestatiecomponenten uitgebreide over-en-weercontacten vereisten met fabrikanten via papieren tekeningen en telefoongesprekken.

Het huidige bestelproces profiteert van digitale communicatie, het delen van CAD-bestanden en gestroomlijnde goedkeuringsworkflows. Toch blijven de fundamentele stappen consistent, of u nu bestelt bij een lokale krukasfabriek of een internationale leverancier. Het begrijpen van elke fase helpt u de controle te behouden gedurende het hele productieproces en zorgt ervoor dat uw eindproduct voldoet aan de verwachtingen.

Van eerste aanvraag tot goedkeuring van het ontwerp

De reis van eerste contact tot productieautorisatie volgt een voorspelbare volgorde. Volgens Western of Texas Forge & Flange het typische bestelproces voor op maat gesmeede producten omvat verschillende onderling verbonden stappen die op elkaar voortbouwen.

Hieronder vindt u de volledige besteltijdlijn in opeenvolgende stappen:

- Initiële aanvraag en consultatie: Uw eerste gesprek met het technische of verkoopteam van de fabrikant bepaalt de projectomvang. Kom goed voorbereid met uw specificatiedocumentatie, toepassingsgegevens en tijdlijnvereisten. Reken op vragen over hoeveelheid, leververwachtingen en of u prototypes nodig hebt voordat u overgaat op volledige productie. Kwaliteitsfabrikanten kunnen aanpassingen voorstellen of optimale oplossingen aanbevelen op basis van hun ervaring met vergelijkbare projecten.

- Formele indiening van specificaties: Dien gedetailleerde technische tekeningen, CAD-modellen of schetsen in met volledige afmetingsinformatie. Voeg materiaalspecificaties toe, relevante industrienormen (ASME, ASTM, SAE) en vereisten voor bedrijfsomstandigheden zoals verwacht toerentalbereik, vermogensniveaus en boostdruk indien van toepassing. Hoe completer uw indiening, hoe sneller deze fase verloopt.

- Engineeringevaluatie: Het technische team van de fabrikant beoordeelt uw specificaties op haalbaarheid. Zij beoordelen of het ontwerp geschikt is voor hun productieprocessen, controleren de beschikbaarheid van materialen en identificeren eventuele mogelijke problemen. Deze evaluatie duurt doorgaans drie tot zeven werkdagen voor standaardverzoeken, langer voor complexe configuraties.

- Offerteopstelling: Nadat de evaluatie is afgerond, ontvangt u een gedetailleerde offerte die materiaalkosten, gereedschapskosten, productiekosten, warmtebehandeling en afwerking, geschatte levertijd, levervoorwaarden en betalingscondities omvat. Besteed hier zorgvuldig aandacht aan en vergelijk deze met uw budgetverwachtingen en tijdslijnvereisten.

- Ontwerpbekijk en verfijning: Voordat het definitief wordt, voeren de meeste fabrikanten een formele ontwerpbekijk uit. Deze samenwerkende sessie helpt mogelijke problemen op te sporen voordat de productie begint. Reken op besprekingen over tolerantie-opstapeling, balanceringsaanpakken en eventuele verduidelijkingen van specificaties die nodig zijn. Indien nodig, kan een prototype worden gemaakt ter goedkeuring.

- Aankoopopdracht en contractovereenkomst: Bevestig uw bestelling door een formele aankoopopdracht te geven die eventueel gedealde voorwaarden bevat. Voor grotere projecten dient een contractovereenkomst te worden ondertekend die verantwoordelijkheden, termijnbetalingen, planningseisen en garantiebepalingen vastlegt.

- Inkoop van materialen: Na goedkeuring verzorgt de fabrikant de aanvoer en verificatie van grondstoffen volgens uw specificaties. Certificering van staal en documentatie van walsnummer begint in dit stadium, waardoor de traceerbaarheidsketen van uw krukas wordt vastgelegd tot voltooiing.

- Gereedschaps- en matrijsvoorbereiding: Indien uw ontwerp speciale smeedmallen of gespecialiseerde bewerkingsgereedschappen vereist, begint de fabricage hiervan. Deze stap verlengt de levertijd, maar garandeert een efficiënte productie zodra de gereedschappen zijn voltooid.

Communicatiebest practices tijdens deze fasen maken een groot verschil in de kwaliteit van het eindresultaat. Reageer snel op vragen van de fabrikant, aangezien vertragingen aan uw kant doorwerken in het productieprogramma. Documenteer alle specificatiebesprekingen schriftelijk, zelfs als ze tijdens telefoongesprekken plaatsvinden. Vraag schriftelijke bevestiging van eventuele wijzigingen in het oorspronkelijke offerte of tijdschema.

Voor kopers die versnelde planning wensen, bieden sommige fabrikanten snelle prototypingdiensten aan. Bijvoorbeeld Shaoyi (Ningbo) Metal Technology biedt prototyping binnen slechts 10 dagen, zodat u de vorm en pasvorm kunt beoordelen voordat u overgaat op volledige productie. Hun locatie in de buurt van de haven van Ningbo stelt hen bovendien in staat om na afronding van de productie snel wereldwijd te verzenden, een voordeel dat zeker meeweg kan tellen wanneer internationale inkoop zinvol is voor uw project.

Productiemonitoring en leveringscoördinatie

Zodra de productie is begonnen, verandert uw rol van specificatie naar toezicht. Door betrokken te blijven tijdens het hele productieproces kunt u problemen vroegtijdig opmerken en ervoor zorgen dat het eindproduct aan uw eisen voldoet.

De productievolgorde verloopt meestal als volgt:

- Smeedbewerkingen: De ruwe stalen billet wordt via smeedbewerking met open matrijs of gesloten matrijs omgevormd tot een ruwe krukas. Vraag bevestiging wanneer deze fase is afgerond, inclusief eventuele initiële dimensionele controles uitgevoerd op het smeedeel.

- Ruwe bewerking: CNC-apparatuur brengt het gesmede onderdeel dichter bij de definitieve afmetingen, waarbij materiaal wordt bewaard voor nabewerkingen. In dit stadium worden de lagers (journalen), contragewichten en de algehele geometrie aangebracht.

- Verhittingsbehandeling: Afhankelijk van uw specificaties ondergaat de krukas hardings-, temper- en oppervlaktebehandelingen zoals nitridatie. Vraag documentatie over de warmtebehandeling met bevestiging van de cyclusparameters en resultaten van hardheidsmetingen.

- Afwerkende machinale bewerking: De definitieve maatnauwkeurigheid wordt bereikt door precisiebewerkingen. Journaldiameters, oppervlakteafwerking en alle kritieke toleranties voldoen aan de specificaties tijdens deze fase.

- Balanceren: Dynamisch balanceren zorgt ervoor dat de krukas soepel draait bij bedrijfstemperaturen. Vraag het balancerapport aan met gemeten onbalans en details over de correctie.

- Inspectie en testen: Uitgebreide kwaliteitsverificatie omvat dimensionele inspectie, magnetische partikelfoutdetectie en meting van de oppervlakteafwerking. Alle documentatie moet worden verzameld voor levering met het afgewerkte onderdeel.

- Verpakking en verzending: De krukas krijgt een beschermende verpakking die transpotschade voorkomt. De etikettering bevat onderdeelnummers, materiaalkwaliteiten en orderreferentie-informatie.

Moderne software voor productieworkflows, zoals industriële workflow-experts beschrijven , zorgt voor geautomatiseerd volgen en goedkeuringsrouting tijdens het hele productieproces. Kwaliteitsfabrikanten bieden regelmatige statusupdates zonder dat voortdurende navraaggesprekken nodig zijn. Als uw leverancier niet proactief de voortgang communiceert, stel dan schema's op voor controlemomenten bij belangrijke mijlpalen.

Vervoersoverwegingen verdienen aandacht voordat de productie is voltooid. Voor binnenlandse bestellingen is standaard vracht meestal voldoende, hoewel kostbare krukaspen verzekering en handtekeningbevestiging vereisen. Internationale zendingen vereisen extra planning:

- Doucumentatie: Zorg dat juiste tariefsclassificaties en land-van-oorsprong documentatie met de zending meegaan.

- Transportverzekering: Internationale vracht heeft een hoger risico op schade; verzekeren voor volledige vervangingswaarde plus verzendkosten.

- Leveringstijdstip: Houd rekening met havendraden en douane-afhandeling in uw projectplanning. Feestdagen in één van beide landen kunnen de doorlooptijd aanzienlijk verlengen.

- Invoerrechten: Bekijk de toepasselijke rechten en belastingen voordat de zending arriveert om douanevertragingen te voorkomen.

Inspecteer de krukas onmiddellijk bij aankomst op basis van het specificatieblad en de kwaliteitsdocumentatie. Controleer de journaalafmetingen met precisie meetapparatuur, controleer de oppervlakteafwerking en bevestig de volledigheid van de documentatie. Meld eventuele afwijkingen onmiddellijk aan de fabrikant; de meeste gerenommeerde leveranciers lossen gegrondde problemen snel op wanneer zij tijdig worden geïnformeerd.

De aftermarket-krukasindustrie is aanzienlijk geëvolueerd sinds haar oorsprong in de vroege hot rodders. Tegenwoordig, of u nu kruksassen voor verkoop koopt van gevestigde binnenlandse leveranciers of internationale productiepartnerschappen verkent, profiteert het bestelproces van tientallen jaren aan verfijnde beste praktijken. Het volgen van deze bewezen stappen verandert wat een frustrerende ervaring zou kunnen zijn in een eenvoudige weg van eerste aanvraag naar succesvolle levering.

Met uw op maat gemaakte krukas in hand is u bijna klaar om uw motoraanpassing af te ronden. In de laatste sectie worden alle behandelde onderwerpen samengevat in concrete stappen en een praktische checklist voor uw volgende project waarin u iets op maat bestelt.

De volgende stap in uw project voor een op maat gemaakte krukas

U hebt de gehele levenscyclus van het bestellen van op maat gesmede krukschijven doorlopen, van het begrijpen waarom smeden belangrijk is tot het beheren van relaties met fabrikanten en productietijdschema's. Nu is het tijd om die kennis in de praktijk te brengen. Of u nu voor de eerste keer koopt en zich zekerder voelt, of een ervaren motorbouwer bent die uw proces verfijnt, de weg vooruit wordt duidelijker wanneer u een gestructureerde aanpak heeft.

Succes bij de aankoop van op maat gemaakte krukasstangen hangt af van vier cruciale factoren: grondige specificatievoorbereiding, zorgvuldige beoordeling van fabrikanten, strikte kwaliteitseisen en realistische planning. Laat één van deze elementen achterwege, en uw project loopt risico op vertragingen, kostenoverschrijdingen of onderdelen die niet voldoen aan de prestatie-eisen.

Uw Checklist voor het Bestellen van een Op Maat Gemaakte Krukas

Controleer voordat u contact opneemt met fabrikanten of u elk van deze essentiële punten heeft behandeld:

- Documentatie Motorconfiguratie: Merk, model, aantal cilinders, verwacht toerentalbereik en vermogensdoelstellingen vastgelegd

- Afmetingsspecificaties Verzameld: Slaglengte, diameter hoofdlager, drijfstanglagerdiameter en cilinderafstand gemeten of nagevraagd

- Materiaaleisen Bepaald: Staalgraad geselecteerd op basis van toepassingsvereisten (4340 voor de meeste prestatiebouwsels)

- Gewichten van Heen-en-weer-bewegende Delen Beschikbaar: Gewichten van zuiger, pen en ringen gedocumenteerd voor correcte tegenwielafmeting

- Korte lijst fabrikanten aangemaakt: Meerdere leveranciers geïdentificeerd met relevante ervaring en geverifieerde certificeringen

- Budgetbereik vastgesteld: Realistische kostenverwachtingen opgesteld op basis van complexiteit en materiaaleisen

- Puffer in tijdsplanning opgenomen: Projecttijdschema bevat ruimte voor onverwachte vertragingen

- Eisen aan kwaliteitsdocumentatie genoemd: Materiaalcertificaten, inspectierapporten en balansgegevens up-front gespecificeerd

Voor personen die vervangende nokkenassen zoeken voor restauratieprojecten, voeg originele uitrustingspecificaties en eventuele afwijkingstoleranties toe aan uw documentatie. Nokkenassen voor vintage toepassingen vereisen vaak het behoud van historische afmetingen, terwijl het materiaal mogelijk wordt verbeterd voor een langere levensduur.

Vooruitgaan met Vertrouwen

De kennis die u hebt opgedaan, verandert wat velen als een intimiderend proces zien in een haalbaar project. U begrijpt waarom gesmede krukassen beter presteren dan gegoten alternatieven, welke specificaties fabrikanten nodig hebben, hoe kwaliteitscontrole uw investering beschermt, en hoe realistische prijzen en planningen eruitzien.

De meest succesvolle projecten voor aangepaste krukassen vinden een evenwicht tussen drie concurrerende prioriteiten: kwaliteit die betrouwbaarheid waarborgt, kosten die binnen uw budget vallen en levertijd die past binnen uw planning. Te zwaar compromitteren op één enkele factor leidt tot problemen. Investeer in kwaliteit waar dat het belangrijkst is, plan levertijden met realistische marge, en onthoud dat de goedkoopste optie zelden de beste langetermijnwaarde oplevert.

Beginnende kopers zouden moeten beginnen met één gesprek met het engineeringteam van een gerenommeerd fabrikant. Neem uw specificatiedocumentatie mee, stel vrijuit vragen en beoordeel hoe responsief en behulpzaam zij zijn voordat u zich bindt. Die eerste interactie laat veel zien over de samenwerking waar u aan begint.

Ervaringsrijke bouwers kunnen dit kader gebruiken om bestaande processen te verfijnen. Misschien hebt u bepaalde kwaliteitsdocumentatie over het hoofd gezien of nog niet volledig geëxplorerd wat internationale productiemogelijkheden bieden. Elk project biedt kansen om uw aanpak te verbeteren.

Uw op maat gemaakte krukas vormt het hart van uw motoropbouw. De inspanning die wordt geïnvesteerd in een correcte bestelling, van het verzamelen van nauwkeurige specificaties tot het verifiëren van kwaliteitscertificeringen, levert rendement op in de vorm van betrouwbare prestaties en lange levensduur. Of u nu competitie-motoren op het niveau van Eagle Cranks bouwt of een klassieke krukas voor motorfiets-toepassingen restaureert, de basisprincipes blijven gelijk.

Neem wat u hier hebt geleerd, en pas het toe op uw volgende project. De fabrikanten bestaan, de processen zijn bewezen, en u beschikt nu over de kennis om er succesvol mee om te gaan. Uw op maat gesmeede krukas wacht op u.

Veelgestelde vragen over het bestellen van op maat gesmede krukassen

1. Welk bedrijf maakt op maat gemaakte krukassen?

Verschillende gerenommeerde fabrikanten zijn gespecialiseerd in op maat gemaakte krukassen, waaronder Bryant Racing, Winberg Crankshafts en Eagle Specialty Products in de Verenigde Staten. Internationale opties zoals Shaoyi (Ningbo) Metal Technology bieden productie met IATF 16949-certificering en snelle prototypingmogelijkheden. Bij de keuze van een fabrikant dient u de certificeringen, technische ondersteuning, levertijden en ervaring met uw specifieke toepassing te beoordelen.

2. Hoeveel pk kan een gesmede krukas aan?

Een kwalitatief 4340 gesmeed krukas handelt doorgaans betrouwbaar motoren af die tot 1.500 pk produceren. Voor toepassingen boven dit niveau worden billet-krukassen de voorkeur vanwege hun superieure materiaaleenheid. De daadwerkelijke capaciteit is echter afhankelijk van factoren als materiaalkwaliteit, kwaliteit van de warmtebehandeling, journalmaat, contragewichtontwerp en het gebruik van geforceerde inductie of nitrosoxide.

3. Hoeveel kost een op maat gemaakte gesmede krukas?

De prijs van een op maat gemaakte gesmede krukas varieert van meerdere duizenden dollars voor eenvoudige ontwerpen van standaard 4340-staal tot meer dan tienduizend dollar voor complexe configuraties met exotische materialen. Belangrijke kostenfactoren zijn materiaalkeuze, ontwerpcomplexiteit, bestelhoeveelheid, afwerkeisen zoals nitreren en precisie van balancering. Bestellingen van één exemplaar hebben hogere kosten per stuk, omdat de instelkosten niet kunnen worden verdeeld over meerdere eenheden.

4. Wat is de gebruikelijke levertijd voor op maat gemaakte krukasbestellingen?

Binnenlandse bestellingen van op maat gemaakte krukassen vereisen doorgaans vier tot acht weken vanaf bevestiging van de bestelling tot verzending. Voor internationale bestellingen komt de transporttijd bij de levering, waardoor de totale levertijd zes tot twaalf weken bedraagt. Factoren die invloed hebben op de doorlooptijd zijn de huidige productiecapaciteit, beschikbaarheid van materialen, ontwerpproblematiek, warmtebehandelingsvereisten en kwaliteitsinspectieprotocollen. Sommige fabrikanten bieden snelle prototyping aan, al in 10 dagen voor eerste monsters.

5. Welke specificaties moet ik verstrekken bij het bestellen van een op maat gemaakte krukas?

Essentiële specificaties zijn onder andere motormerk en -configuratie, slaglengte, diameter hoofdlager, drijfstanglagerdiameter, cilinderafstand, tegenwielvereisten en gewichten van de reciproke asssemblage. U dient ook voorkeuren voor materiaalkwaliteit, warmtebehandelingsvereisten, verwacht toerentalbereik, vermogensdoelstellingen en of de motor geforceerde inductie gebruikt, te specificeren. Samenwerken met een ervaren motorbouwer helpt om nauwkeurige metingen te garanderen wanneer de originele documentatie niet beschikbaar is.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —