Necking-proces in autoponsen: foutmodus versus bewerking

TL;DR

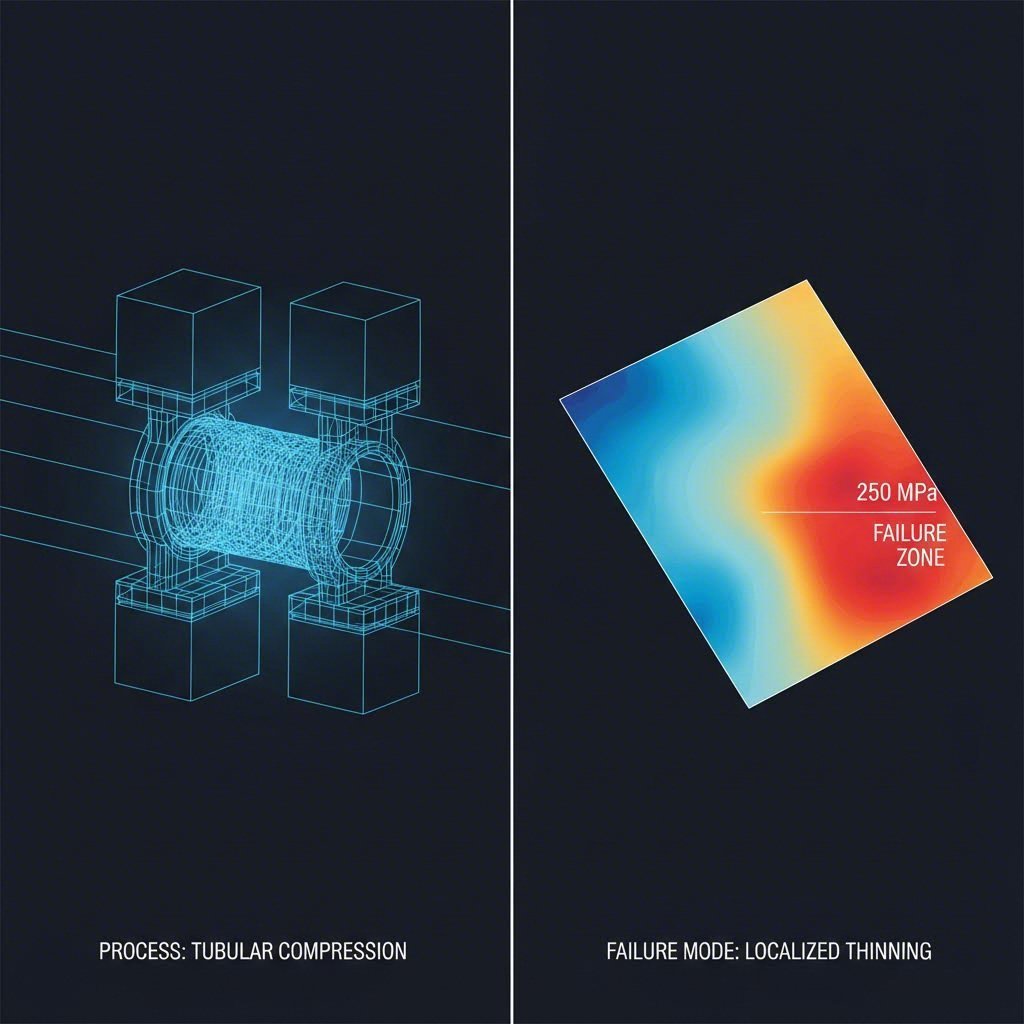

Bij autostansen verwijst de term "insmelten" naar twee verschillende maar kritieke concepten: een specifiek productieproces proces en een materiaalverschijnsel foutmodus . Als proces (vaak 'verkleinen' genoemd), betekent insmelten de opzettelijke vermindering van de diameter van een buis of vat, veelgebruikt bij uitlaatonderdelen en blikken. Als mislukkingswijze is insmelten een gelokaliseerde verdunning in plaatstaal die voorafgaat aan breuk, en markeert het de absolute grens van de vormbaarheid van een materiaal.

Voor procesingenieurs vereist het beheersen van insmelten een dubbele aanpak: optimalisatie van gereedschap om de insmeltoperatie uit te voeren zonder knikken, terwijl tegelijkertijd gestanste panelen moeten worden ontworpen om insmeltingsinstabiliteit te voorkomen door analyse van rekverdeling en verhardingssnelheden. Deze gids verklaart de fysica, parameters en controlestrategieën voor beide scenario's.

De Insmeltingsoperatie: Diameterverkleining bij Buigvormige Onderdelen

In het kader van onderdelenfabricage is necking een vormgevingsoperatie die wordt gebruikt om de diameter van een cilindrische behuizing of buis aan het open uiteinde te verkleinen. In tegenstelling tot trekken, waarbij materiaal wordt verplaatst om diepte te creëren, maakt necking gebruik van drukkrachten om de omtrek te verkleinen. Deze techniek komt veelvuldig voor in de automobielproductie voor componenten zoals katalysatorbehuizingen, schokdemperbuizen en brandstoftankopeningen.

Mechanica van het Necking-proces

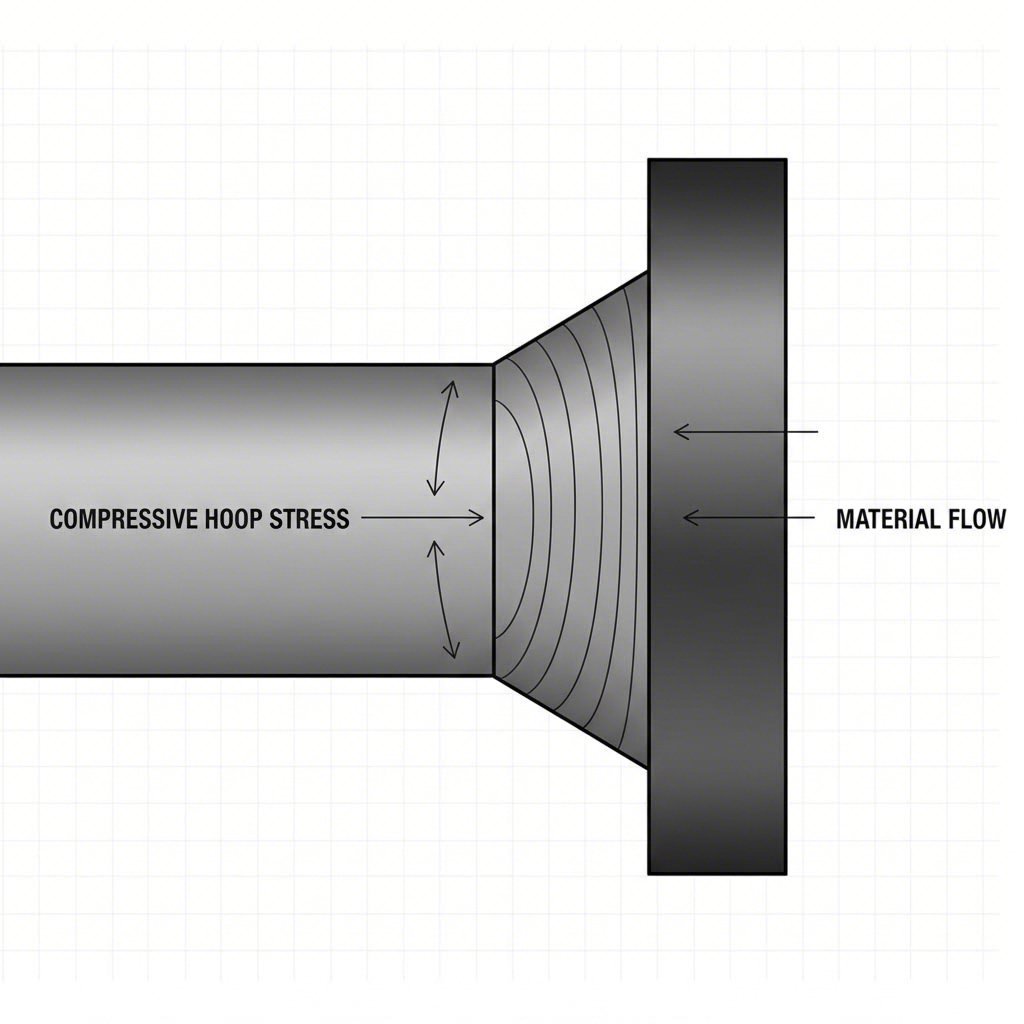

De operatie duwt een mal over het uiteinde van een buisvormig grondwerk. Naarmate de mal vordert, wordt het materiaal blootgesteld aan compressiespanning in omtreksrichting, waardoor het naar binnen stroomt en licht verdikt. Het slagen van het proces hangt af van het vermogen van het materiaal om plastisch te vervormen onder druk zonder in te zakken.

Er zijn twee hoofdmethoden om deze verkleining te bereiken:

- Die Necking: Een stilstaande mal wordt axiaal op de buis geduwd. Dit is sneller, maar beperkt door wrijving en het risico op knikken als de verkleiningsverhouding te groot is.

- Rotary of Spin Necking: Het onderdeel of de tool roteert, waarbij gelokaliseerde druk wordt uitgeoefend om de diameter geleidelijk te verkleinen. Deze methode, vaak gebruikt voor drankblikken en hoogwaardige precisie-onderdelen voor de auto-industrie, vermindert wrijving en stelt grotere diameterverkleiningen zonder defecten mogelijk.

Veelvoorkomende defecten bij vernauwingsprocessen

Omdat het materiaal wordt gecomprimeerd, is de primaire misstand tijdens het vernauwingsproces niet scheuren, maar buigzaamheid plooien of kreukelen. Als de onondersteunde lengte van de buis te lang is, of als de wanddikte onvoldoende is ten opzichte van de diameter, vouwt het metaal in plaats van dat het vloeit. Ingenieurs gebruiken vaak interne hulzen of trapsgewijze verkleiningen (meerdere doorgangen) om het materiaal te ondersteunen en de geometrische integriteit te behouden.

Voor fabrikanten die te maken hebben met complexe geometrieën of productie in grote volumes waar precisie van cruciaal belang is, is het aangaan van een samenwerking met gespecialiseerde persdiensten zoals Shaoyi Metal Technology kan de kloof overbruggen tussen rapid prototyping en massaproductie. Hun expertise in IATF 16949-gecertificeerde precisie-stansen zorgt ervoor dat zelfs moeilijke vormgevingsprocessen zoals deep necking voldoen aan wereldwijde OEM-standaarden.

Necking als een falingsmodus: De grens van vormbaarheid

In de bredere context van Body-in-White (BIW)-stansen is necking de vijand. Het markeert het begin van materiaalinstabiliteit, waarbij de vervorming zich lokaliseert in een smalle band, wat onvermijdelijk leidt tot breuk. Zodra een lokale necking ontstaat, wordt het materiaal in dat gebied snel dunner, terwijl het omliggende materiaal volledig stopt met vervormen.

Diffuse versus Lokale Necking

Het begrip van de voortschrijding van necking is cruciaal voor het voorspellen van falen in Geavanceerde Hoogsterkte Stalen (AHSS):

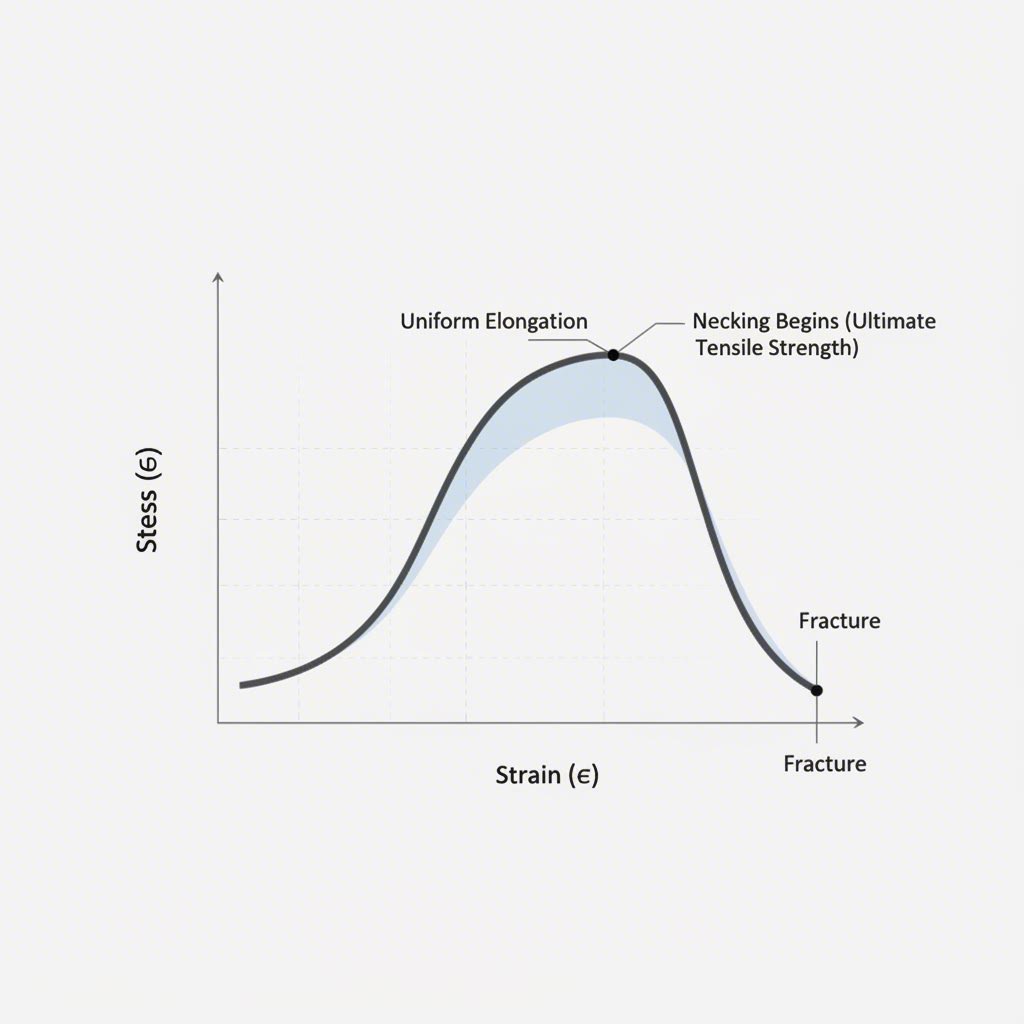

- Diffuse Necking: Dit is het initiële stadium waarin de breedte van de plaat begint te krimpen op een niet-uniforme manier. Het is over een groter gebied verspreid en leidt niet direct tot falen. Bij trekproeven treedt dit op bij het punt van Ultieme Treksterkte (UTS).

- Lokale Necking: Dit is de kritieke tekortkomingsgrens. De vervorming concentreert zich in een smalle band (ongeveer de dikte van het plaatje). In deze toestand verdunt het materiaal catastrofaal zonder verdere uitbreiding in de omliggende gebieden. Bij stempelsimulatie en -ontwerp wordt het begin van lokale necking beschouwd als het functionele storingspunt van het onderdeel.

De natuurkunde van instabiliteit

De hals gaat om wanneer het materiaal werkverhardingspercentage de verlaging van de doorsnede kan niet meer worden gecompenseerd. Volgens het criterium van Considere blijft de stabiliteit behouden zolang het materiaal sneller sterker wordt dan het dunner wordt. Wanneer de hardingsnelheid onder het werkelijke stressniveau daalt, ontstaat instabiliteit.

Daarom is het hoog. n-waarde (defensieverhardingsexponent) materialen worden bij voorkeur gebruikt voor complexe stempels; zij behouden hun vermogen om de spanning langer over een groter gebied te verspreiden, waardoor de aanvang van de nek vertraagd wordt.

Ingenieursparameters en materiaalgedrag

Het verbinden van het proces en de storingsmodus vereist een diepe duik in de materiaalwetenschap. Het gedrag van staal tijdens zowel de afkoppeling als de instabiliteit van de afkoppeling wordt bepaald door de spannings-verstelingscurve.

De rol van de n-waarde

De exponent van de spanningsharding (n-waarde) is de belangrijkste parameter:

- Voor het voorkomen van storingen: Een hoge n-waarde is wenselijk. Het materiaal kan zich verder uitrekken voordat er een plaatselijke nekvorming ontstaat, wat cruciaal is voor diepgetrokken carrosseriepanelen.

- Voor de operaties met het sluiten van de nek: Ironisch genoeg kan een zeer hoge n-waarde soms een uitdaging zijn voor drukhalsoperaties als het materiaal te snel verhardt, waardoor hogere krachten vereist zijn en het risico op buigingen toeneemt.

Vorming van grenscurven (FLC)

Om de onstabiliteit van de productie te voorspellen, vertrouwen ingenieurs op de vormingslimietcurve (FLC). De FLC geeft een grafiek van de belangrijkste en de minder belangrijke stammen waarbij lokale necking voorkomt. Elk punt op een gestempeld onderdeel dat boven deze curve loopt, zal naar verwachting falen.

Met moderne detectiemethoden, zoals Digital Image Correlation (DIC), kunnen ingenieurs de ophoping van de spanning in realtime visualiseren. Door het oppervlaktepatroon te volgen, kan DIC de "halsband" identificeren voordat deze zichtbaar wordt met het blote oog, waardoor proactieve matrijsaanpassingen mogelijk zijn.

Defectpreventie en procescontrole

Of u nu een nekoperatie uitvoert of probeert te voorkomen dat de nek mislukt, controle over wrijving en materiaalstroom is van het grootste belang.

Voorkoming van onstabiliteit van de nek (plaat)

- Smeringsstrategie: Een hoge wrijving beperkt de materiaalstroom, waardoor er een plaatselijke rek ontstaat. Door het verbeteren van de smeerkracht in kritieke gebieden kan het materiaal uit aangrenzende zones worden binnengedrongen en de belasting worden verdeeld.

- Aanpassing van de bindkracht: Als de kracht van de lege houder te groot is, kan het materiaal niet in de matrijzen stromen, wat leidt tot overmatige rekken en nekken. Door deze kracht te verminderen, kan er meer in getrokken worden.

- Malradii: Scharpe straalconcentratie. Het vergroten van de diameter van de stempel kan de piekspanning verminderen en het ontstaan van een plaatselijke nekvergroting voorkomen.

Zorg voor een succesvolle nekoperatie (tubulair)

- Gidshandschoenen: Om te voorkomen dat de buizen buigen tijdens de drukhals, moet u de buizenwanden ondersteunen met externe of interne leidingen.

- Infassering: Probeer niet om de diameter met 50% te verlagen in één keer. Het proces in meerdere stappen (bijv. 20% -> 15% -> 10%) opsplitsen om de drukspanningen te beheersen.

- Verwarmen: Bij agressieve reducties kan een tussentijdse gloeiing nodig zijn om de ductiliteit te herstellen en de werkgeharde toestand van het materiaal te verminderen.

Conclusie

De auto-stempel is een dualiteit waar elke procesingenieur mee moet omgaan. Het is zowel een waardevolle vormtechniek voor buisvormige componenten als een bepalende grens voor de vormbaarheid van plaat. Door onderscheid te maken tussen de compressie-mechanismen van de vernauwingsproces en de trekinstabiliteit van necking mislukking , kunnen fabrikanten hun gereedschapsontwerpen en materiaalkeuzes optimaliseren. Het succes ligt in het balanceren van deze krachten — het benutten van plastische vervorming om het metaal te vormen, terwijl de fysieke grenzen worden gerespecteerd waar stabiliteit ophoudt en falen begint.

Veelgestelde Vragen

1. Wat is het verschil tussen insnoering en trekken?

Trekken is een trekproces waarbij een plaat wordt ingetrokken in een matrijs om diepte te creëren, vaak met dunner wordende wanden. Insnoering (als proces) is een persbewerking die op de open uiteinde van een buis wordt toegepast om de diameter te verkleinen. Bij trekken stroomt materiaal uit de flens; bij insnoering wordt materiaal naar binnen gedwongen bij de opening.

2. Hoe beïnvloedt de n-waarde de instabiliteit door insnoering?

De n-waarde (werkverhardingsexponent) geeft aan in hoeverre een materiaal harder wordt tijdens vervorming. Een hogere n-waarde betekent dat het materiaal effectiever weerstand biedt tegen gelokaliseerde verdunning, waardoor spanning over een groter gebied wordt verdeeld. Dit vertraagt direct het optreden van instabiliteit door insnoering, waardoor diepere en complexere ponsvormen mogelijk zijn.

3. Kan vernauwing worden gedetecteerd voordat een breuk optreedt?

Ja. Hoewel het met het blote oog moeilijk te zien is totdat het ernstig is, kan lokale vernauwing worden gedetecteerd met behulp van Digital Image Correlation (DIC)-systemen tijdens testen. In productie is een zichtbare "groef" of lijn van uitdunning op het oppervlak van de plaat een duidelijk teken dat het proces op het punt staat te scheuren en onmiddellijke aanpassing vereist.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —