Voordelen van bijna-netto-vorm smeden voor de automobielsector

TL;DR

Near-net shape-smeedwerk is een productieproces dat auto-onderdelen produceert die zeer dicht bij hun uiteindelijke, of 'netto', afmetingen liggen. Deze techniek vermindert aanzienlijk de noodzaak voor secundaire bewerkingen, wat leidt tot aanzienlijke voordelen zoals minder materiaalverspilling, lagere productiekosten en snellere productiecyclus. Uiteindelijk levert dit sterker en betrouwbaarder onderdelen op met superieure structurele integriteit voor de automobielindustrie.

Wat is Near-Net Shape-Smeedwerk?

Near-net shape forging is een geavanceerd productieproces dat bedoeld is om een metalen onderdeel te produceren dat zo dicht mogelijk bij zijn uiteindelijke, afgewerkte afmetingen ligt. In tegenstelling tot traditionele smeedmethoden die een grove benadering van het onderdeel creëren (vaak een 'as-forged'-onderdeel genoemd), levert near-net shape forging een product op dat minimale nabewerking, zoals machinaal bewerken, slijpen of afwerken, vereist. Deze precisie is cruciaal voor de waarde, met name in een veeleisende sector als de automobielindustrie.

Het kernprincipe is efficiëntie. Traditioneel smeden laat vaak een aanzienlijke hoeveelheid overtollig materiaal achter dat moeizaam moet worden verwijderd. Dit verwijderingsproces kost tijd, energie en arbeid, en levert bovendien veel afvalmateriaal op. Volgens AST Forged Wheels is een groot nadeel van conventionele methoden dat er te veel metaal wordt gebruikt, een praktijk die niet ideaal is voor de fabrikant of de klant qua kosten. Near-net shape forging gaat rechtstreeks op deze inefficiëntie in door het metaal vanaf het begin op intelligente wijze te vormen.

Het proces zelf omvat het hameren of persen van een metalen billet in een matrijs die met hoge precisie de geometrie van het eindproduct weerspiegelt. Dit verschilt fundamenteel van gieten, waarbij gesmolten metaal in een mal wordt gegoten. Zoals uitgelegd in een blog van Cybernet Manufacturing , biedt het hamerproces bij smeden een duidelijk metallurgisch voordeel doordat er een specifieke korrelstructuur ontstaat die de contouren van het onderdeel volgt, waardoor de sterkte en veerkracht worden verbeterd — een cruciale factor voor hoogwaardige auto-onderdelen.

De kern economische voordelen: kosten en verspilling drastisch verlagen

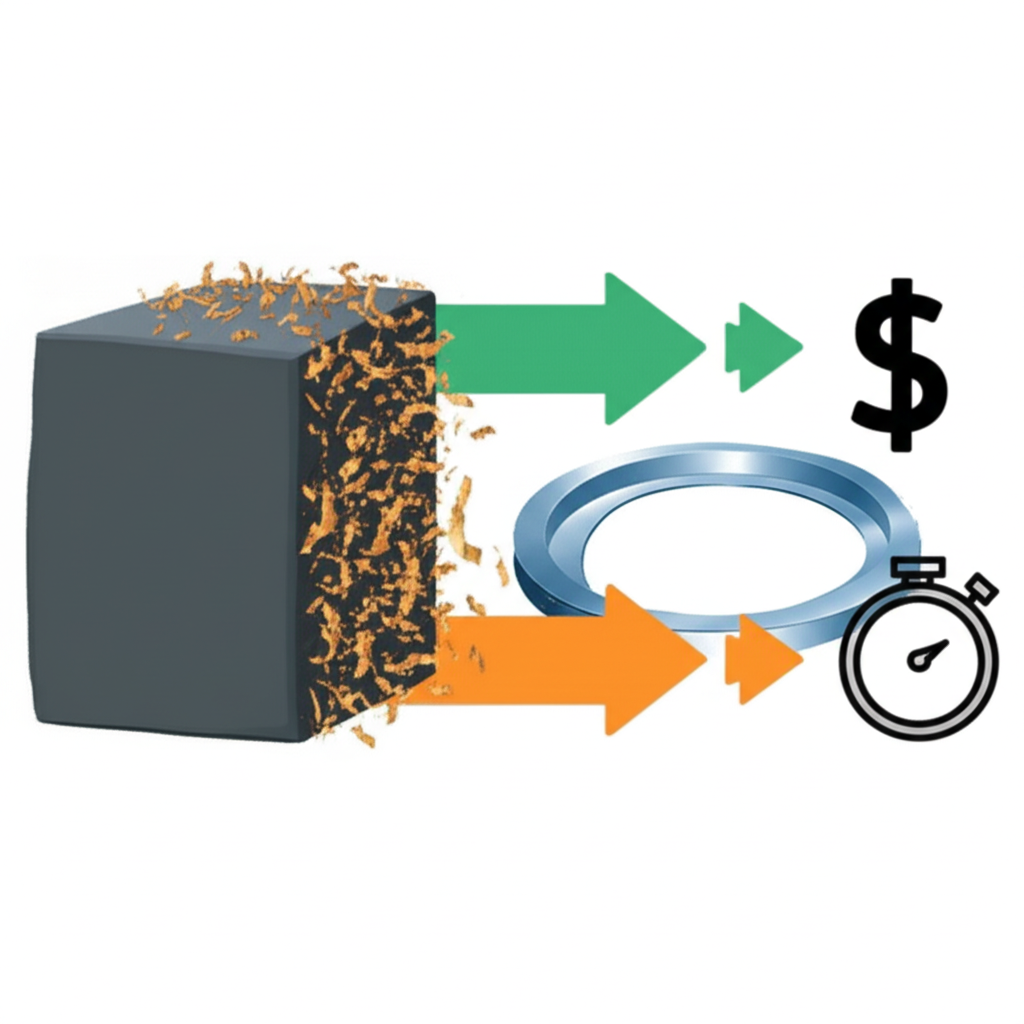

Een van de meest overtuigende argumenten voor het gebruik van nagenoeg afgedimensioneerde smeedstukken in de automobielindustrie is de aanzienlijke economische impact. Door onderdelen te maken die vanaf het begin bijna volledig zijn, kunnen fabrikanten aanzienlijke besparingen realiseren op meerdere productiegebieden. Deze financiële voordelen maken het proces tot een hoeksteen van moderne lean manufacturing.

Het belangrijkste kostenbesparende voordeel komt voort uit een drastische vermindering van materiaalafval. Omdat de initiële smeedbewerking al zeer dicht bij de uiteindelijke geometrie ligt, moet veel minder metaal worden weggefreesd. Dit minimaliseert de hoeveelheid afval dat wordt geproduceerd, wat een direct financieel verlies is; zoals AST Forged Wheels opmerkt, levert het verkopen van schroot meestal slechts ongeveer de helft op van de initiële materiaalkosten. Door grondstoffen efficiënter te gebruiken, kunnen bedrijven hun inkoopkosten aanzienlijk verlagen.

Bovendien vertaalt de vermindering van benodigde verspaning zich direct naar lagere operationele kosten. Minder machine-uren betekent lagere energieverbruik, minder slijtage van snijgereedschappen en apparatuur, en minder arbeidstijd die nodig is om elk onderdeel af te werken. Double Eagle Alloys benadrukt dat lagere productiekosten een belangrijk voordeel zijn , aangezien het gestroomlijnde proces vele van de kostbare stappen elimineert die geassocieerd worden met traditionele productie. Deze efficiëntiewinst bespaart niet alleen geld, maar vrijt ook waardevolle machinecapaciteit voor andere taken.

De operationele efficiëntie verbeteren in de auto-industrie

In de snel evoluerende auto-industrie zijn productiesnelheid en efficiëntie net zo belangrijk als kosten. Near-net shape-smeedstukken bieden een groot voordeel doordat ze de productietijden verkorten en de algehele werkvloei verbeteren. Door de uitgebreide nabewerking na het smeden tot een minimum te beperken, wordt de hele productiecyclus korter en voorspelbaarder.

Deze vermindering van de bewerkingstijd leidt tot aanzienlijk kortere doorlooptijden voor afgewerkte onderdelen. Voor automobielproducenten die werken volgens strakke planningen en just-in-time leveringsketens, is deze snelheid van onschatbare waarde. Het zorgt voor meer flexibiliteit bij het inspelen op marktvragen en vermindert het risico op productieknelpunten veroorzaakt door tijdrovende afwerkprocessen. De mogelijkheid om een onderdeel van grondstof naar bijna afgewerkte toestand te brengen in minder stappen, vereenvoudigt de gehele operationele stroom.

Het realiseren van deze efficiëntiewinst berust vaak op samenwerking met gespecialiseerde leveranciers die het near-net-shape-proces beheersen. Bedrijven die op zoek zijn naar robuuste en betrouwbare auto-onderdelen, kunnen bijvoorbeeld de op maat gemaakte smeeddiensten van Shaoyi Metal Technology . Zij zijn gespecialiseerd in hoogwaardige, volgens IATF16949 gecertificeerde warmversmeedwerk voor de automobielindustrie en bieden alles van snel prototypen tot massaproductie. Hun expertise en eigen productiecapaciteit zorgen voor de precisie en efficiëntie die near-net shape versmeedwerk belooft, en vergemakkelijken tijdige levering voor wereldwijde supply chains.

Uiteindelijk reiken de operationele voordelen verder dan alleen snelheid. Een efficiënter, gestroomlijnder proces is ook een betrouwbaarder proces. Met minder stappen en minder handmatige afwerking nodig, zijn er minder kans op fouten, wat leidt tot consistente kwaliteit en hogere productieopbrengsten.

Verbetering van onderdelenkwaliteit en structurele integriteit

Naast de economische en operationele voordelen levert near-net shape-smeedstukken een superieur product op in termen van mechanische prestaties en betrouwbaarheid. De inherente aard van het smeedproces verleent metaalkundige eigenschappen die zeer wenselijk zijn voor kritieke toepassingen in de auto-industrie, zoals motordelen, ophangingsonderdelen en aandrijflijnsystemen.

Het belangrijkste voordeel ligt in de korrelstructuur van het metaal. Tijdens het smeedproces dwingen het herhaaldelijke hameren en persen de interne korrelstructuur van het metaal om zich te richten naar de vorm van het onderdeel. Deze continue, ononderbroken korrelstructuur verbetert de sterkte, rekbaarheid en weerstand tegen schokbelasting en vermoeiing van het onderdeel. In tegenstelling tot het frezen van een onderdeel uit een massieve metalen blok (staafmateriaal), waarbij de korrelstroming wordt doorgesneden waardoor mogelijke zwakke punten ontstaan. Zoals opgemerkt door Leanwerks, resulteert dit proces in verhoogde metaalkundige sterkte met effectievere korrelstructuur .

Deze verbeterde structurele integriteit betekent dat gesmede onderdelen lichter kunnen worden gemaakt zonder aan sterkte in te boeten — een cruciaal doel in de automobielindustrie om brandstofefficiëntie en prestaties te verbeteren. Het proces helpt ook bij het consolideren en sluiten van eventuele interne holtes of porositeit die in het ruwe metaal aanwezig kunnen zijn, waardoor een dichter en uniformer materiaal ontstaat. Dit leidt tot componenten die niet alleen sterker zijn, maar ook betrouwbaarder en duurzamer gedurende hun levensduur, en die voldoen aan de strenge veiligheids- en prestatienormen van de automobielsector.

Veelgestelde Vragen

1. Wat zijn de belangrijkste voordelen van het smeedproces?

Smeedwerk biedt verschillende belangrijke voordelen ten opzichte van andere productiemethoden zoals gieten of verspanen. Het levert onderdelen op met superieure mechanische eigenschappen, waaronder betere sterkte, ductiliteit en vermoeiingsweerstand, als gevolg van de verfijnde korrelstructuur. Dit proces elimineert ook interne porositeit, wat leidt tot een hogere structurele integriteit en betrouwbaarheid, wat cruciaal is voor veiligheidskritische componenten.

waarom is netto-vormproductie een belangrijke overweging?

Netto-vorm- en bijna-netto-vormproductie zijn belangrijk omdat ze zeer efficiënt zijn. Door onderdelen te produceren die al heel dicht bij hun uiteindelijke afmetingen liggen, reduceren deze methoden materiaalverspilling sterk, minimaliseren de noodzaak voor kostbare en tijdrovende nabewerking en verkorten de totale doorlooptijd. Dit leidt tot aanzienlijke kostenbesparingen en een duurzamer productieproces.

wat is smeden in de automobielindustrie?

In de automobielindustrie is smeden een productieproces dat wordt gebruikt om sterke, duurzame metalen onderdelen te maken door metaal te vormen met compressiekrachten. Het is essentieel voor de productie van kritieke onderdelen die hoge belasting en vermoeiing moeten weerstaan, zoals drijfassen, krukas, tandwielen en wielaandrijvingen. Gesmede onderdelen zijn onmisbaar in het moderne voertuigontwerp vanwege hun sterkte en betrouwbaarheid.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —