Voor- en nadelen van uitbesteding van metaalstansen: De strategische make-or-buy gids

TL;DR

Het kiezen tussen in-house productie of het aannemen van een leverancier is een cruciale strategische beslissing voor fabrikanten. De kernafweging in voordelen en nadelen van outsourcing van metaalponsen draait om controle versus kapitaalefficiëntie. Outsourcing zet hoge vaste kosten (machines, gereedschappen, onderhoud) om in variabele kosten, waardoor directe schaalbaarheid mogelijk is en toegang tot gespecialiseerde expertise zonder overhead. Het brengt echter risico's met zich betreffende zichtbaarheid in de supply chain, beveiliging van intellectueel eigendom en afhankelijkheid van de solvabiliteit van de partner.

Voor productie in grote volumes of gespecialiseerde auto-onderdelen is uitbesteding vaak de betere financiële keuze vanwege schaalvoordelen. Daarentegen kan het behouden van interne capaciteit op lange termijn een beter rendement opleveren bij snelle prototyping, zeer gevoelige intellectuele eigendom of stabiele productiehoeveelheden waarbij snelheid van essentieel belang is. Deze gids analyseert deze factoren om u te helpen een op data gebaseerde beslissing te nemen.

Het argument voor uitbesteding: strategische voordelen

Voor veel B2B-fabrikanten wordt de keuze voor uitbesteding gedreven door financiële flexibiliteit en operationele focus. Door productie over te dragen aan een toegewijde specialist kunnen bedrijven de enorme last van zware productie loslaten en tegelijk toegang krijgen tot technologieën die intern te kostbaar zouden zijn om aan te schaffen.

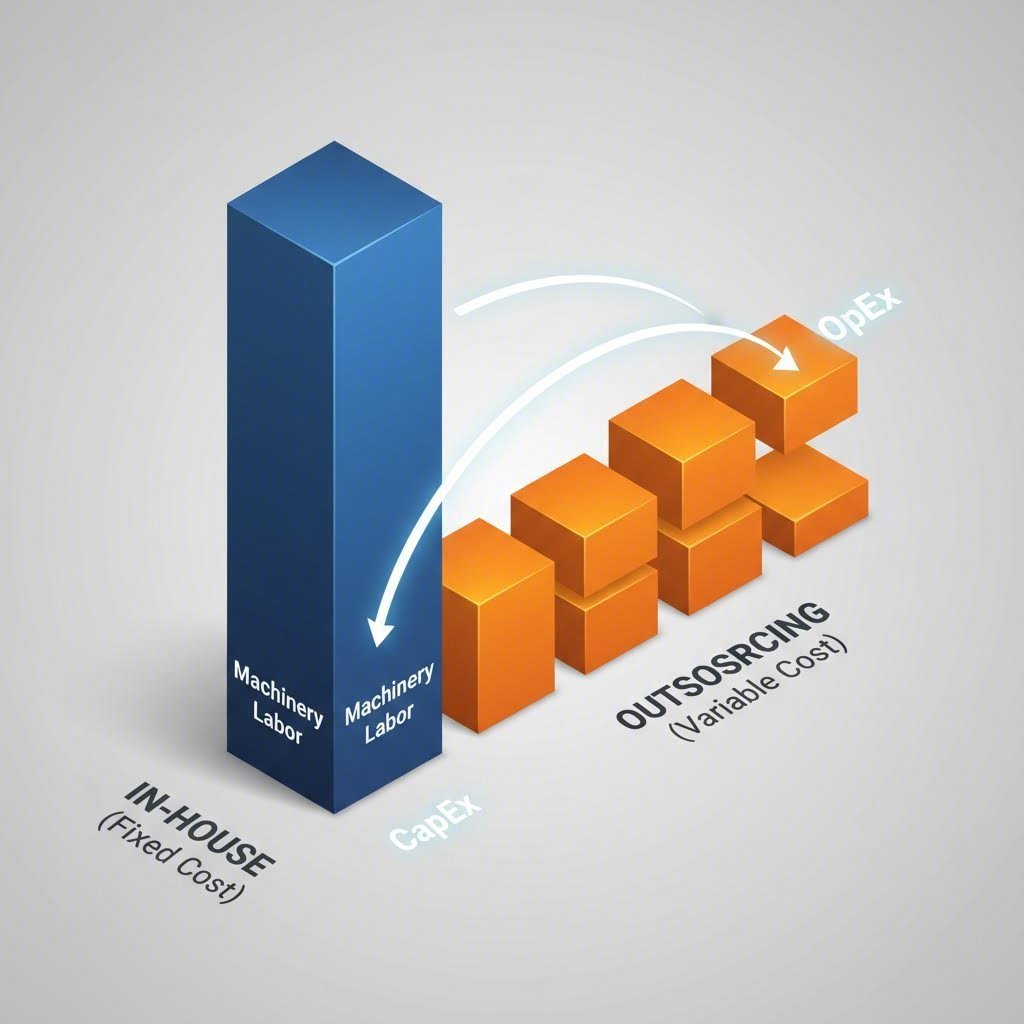

Financiële verschuiving: van CapEx naar OpEx

De meest directe impact van outsourcing is de verschuiving van een vaste-kostenmodel naar een variabele-kostenmodel. Het opzetten van een interne stanslijn vereist enorme kapitaaluitgaven (CapEx). Je koopt niet alleen een pers; je financiert ook:

- Zware machines: Percen met hoge tonnage kosten honderdduizenden tot miljoenen dollars.

- Infrastructuur: Versterkte betonnen funderingen, geluid- en trillingsbeheersing en hoogspanningsstroomsystemen.

- Bijbehorende apparatuur: Coiltoevoersystemen, rechttrekkers en afvalafvoersystemen.

Door outsourcing worden deze kosten de verzonken kosten van de leverancier. U betaalt een prijs per onderdeel (Operationele uitgaven of OpEx), waardoor kapitaal vrijkomt voor Onderzoek & Ontwikkeling, marketing en verkoop — gebieden die rechtstreeks bijdragen aan omzetgroei.

Toegang tot gespecialiseerde expertise en capaciteit

Metaalponsen is een genuanceerde wetenschap die metallurgie, matrijzenontwerp en smeringtribologie omvat. Een algemene fabrikant kan moeite hebben met complexe geometrieën of hoogwaardige staallegeringen. Gespecialiseerde ponsbedrijven beschikken over de technische expertise om deze problemen efficiënt op te lossen.

Samenwerken met een toegewijde specialist biedt toegang tot hoge tonnagecapaciteiten en sectorcertificeringen zonder investering. Leveranciers zoals Shaoyi Metal Technology bieden IATF 16949-gecertificeerde auto-ponsdiensten en perscapaciteiten tot 600 ton, waardoor fabrikanten kunnen schalen van prototypen naar massaproductie zonder één machine te kopen. Deze toegang tot geavanceerde apparatuur zorgt ervoor dat u direct voldoet aan strenge OEM-normen.

Risico-overdracht: Veiligheid en Arbeid

Stansmachines zijn van nature gevaarlijk, omdat ze snelle geautomatiseerde bewegingen en enorme krachten met zich meebrengen. Het bedienen van een eigen productielijn brengt aanzienlijke verantwoordelijkheid en kosten voor naleving van veiligheidsvoorschriften met zich mee (OSHA-regelgeving, verzekeringspremies). Door uitbesteding wordt dit operationele risico overgedragen aan de leverancier. Daarnaast beschermt het uw bedrijf tegen het tekort aan gespecialiseerd personeel. Het vinden van ervaren mallen- en matrijzenmakers wordt steeds moeilijker; door uit te besteden verlegt u de verantwoordelijkheid voor werving, opleiding en behoud van personeel naar uw partner.

De risico's en verborgen kosten van uitbesteding

Hoewel het financiële argument sterk is, is de operationele realiteit van voordelen en nadelen van outsourcing van metaalponsen omvat aanzienlijke risico's, met name bij insourcing uit het buitenland of bij het kiezen van de verkeerde partner. Een lagere prijs per onderdeel kan snel teniet worden gedaan door verborgen kosten en frictie.

Verlies van controle en kwetsbaarheid in de supply chain

Wanneer u outsourcet, geeft u de directe controle over de productieplanning uit handen. Uw dringende bestelling is een van de vele in de wachtrij van de leverancier. Als een grotere klant capaciteit eist, kunnen uw doorlooptijden negatief beïnvloed worden. Bovendien bent u afhankelijk van de financiële gezondheid van de leverancier; faillissement van een leverancier kan uw supply chain abrupt verbreken, waardoor u zonder onderdelen of gereedschappen komt te zitten.

De 'Offshore'-factor: specifieke uitdagingen

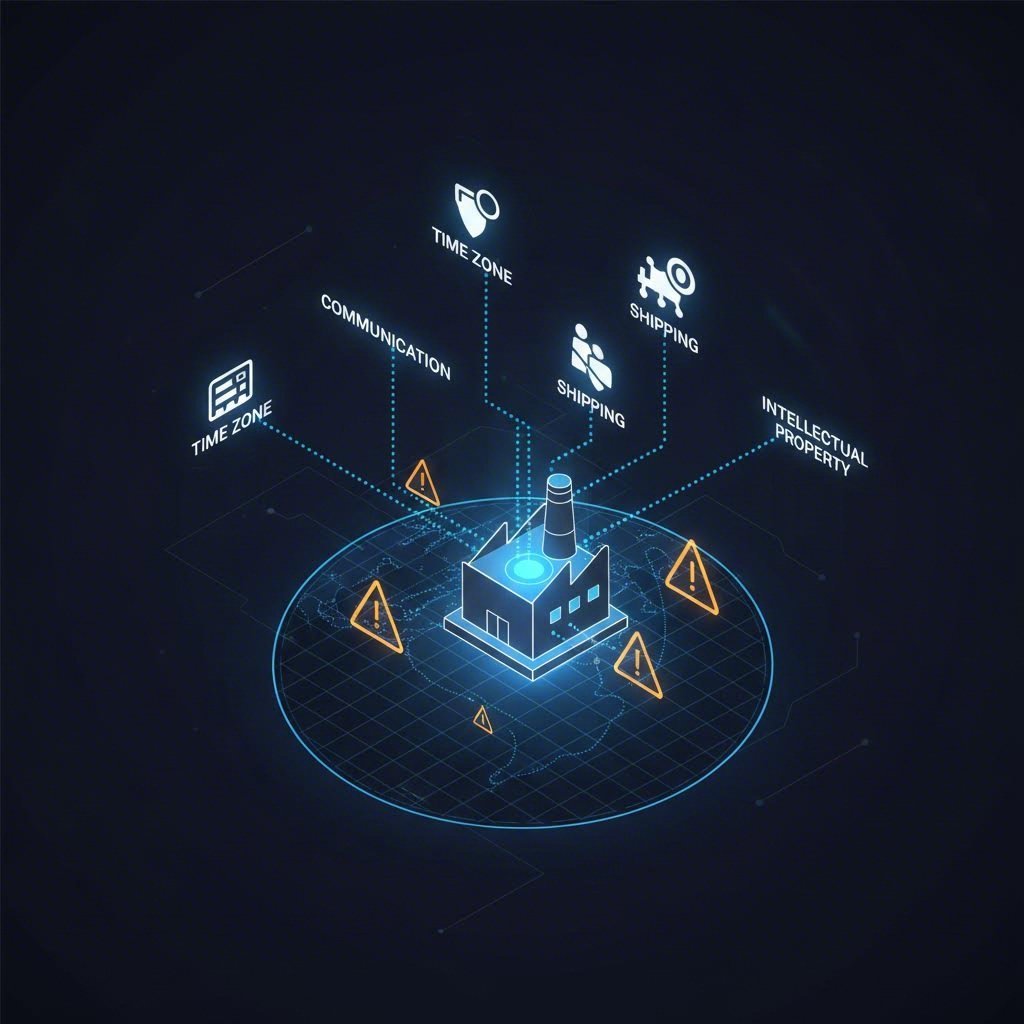

Inkopen op buitenlandse markten (bijvoorbeeld Azië naar de VS/EU) voegt duidelijke complexiteitslagen toe die vaak niet worden meegerekend in de initiële offerte:

- Communicatieproblemen: Technische nuances kunnen verloren gaan bij het vertalen, wat leidt tot partijen onderdelen die buiten de toleranties vallen.

- Tijdzoneverschillen: Een eenvoudige technische vraag kan 24-48 uur duren om op te lossen vanwege gebrek aan overlapping in werktijden, waardoor iteratiecycli vertragen.

- Logistiek en voorraad: Lange transporttijden dwingen u om hogere veiligheidsvoorraad aan te houden (kosten voor voorraadonderhoud) om te bufferen tegen vertragingen in havens of douanecontroles.

- Intellectueel eigendom (IP) risico: Pattoctrooi bescherming varieert per rechtsgebied. In sommige regio's kunnen uw gereedschapsontwerpen of productiemethoden niet wettelijk beschermd zijn, waardoor uw eigen technologie blootgesteld is aan diefstal of nabootsing.

Kwaliteitscontrole op afstand

Het monitoren van kwaliteit wordt exponentieel moeilijker naarmate de afstand toeneemt. Een interne kwaliteitsmanager kan naar de pers lopen en een defecte productierun onmiddellijk stoppen. Bij een externe leverancier ontdekt u een gebrek mogelijk pas als duizenden defecte eenheden bij uw dock arriveren. Het herstellen hiervan vereist dure luchtvracht voor vervanging en sorteerkosten, wat mogelijk uw assemblagelijn stillegt.

De argumenten voor interne ponsen: Wanneer dit zinvol is

Ondanks de hoge kosten is het binnenhuis ponsen de juiste strategie voor specifieke bedrijfsmodellen. Het biedt immateriële voordelen die puur boekhoudkundig denkenden misschien over het hoofd zien, maar die ingenieurs zeer op prijs stellen.

Maximale flexibiliteit en prototyping snelheid

Als uw product zich in een fase van snelle iteratie bevindt, zijn eigen capaciteiten onverslaanbaar. U kunt een onderdeel ponsen, testen, de mal aanpassen en opnieuw ponsen, alles binnen één middag. Het uitbesteden van dit proces kan weken duren vanwege het heen-en-weer sturen van monsters. Voor R&D-intensieve bedrijven is deze snelheid naar de markt een concurrentievoordeel dat de kosten van apparatuur overtreft.

Volledige IP-bescherming

Voor defensiebedrijven, lucht- en ruimtevaartfirma's of innovators met handelsgeheimen, is de enige manier om 100% IP-beveiliging te garanderen, gegevens en productie binnen uw eigen muren te houden. Eigen productie elimineert het risico dat blauwdrukken uitlekken naar concurrenten of externe leveranciers.

Volume-economie voor stabiele producten

Voor producten met grote, voorspelbare volumes (bijvoorbeeld miljoenen eenheden per jaar gedurende 5+ jaar) kantelt de berekening vaak weer naar interne productie. Zodra de apparatuur is afgeschreven, is de variabele kosten van interne productie vaak lager dan de prijs van een leverancier, die hun winstmarge, verzending en overhead bevat. Als je het volume hebt om een pers 24/7 te laten draaien, levert het bezitten van de productielijn de hoogste langetermijn-ROI op.

Belangrijke beslissingsfactoren: een vergelijkend checklist

Om de definitieve keuze te maken, zet je specifieke behoeften tegen deze beslismatrix af. Er is geen oplossing die voor iedereen geschikt is; de juiste keuze hangt af van je volume, budget en risicobereidheid.

| Factor | Eigen Productie | Uitbesteedde productie |

|---|---|---|

| Initieel investeringsbedrag | Hoog (machines, gereedschappen, faciliteiten) | Laag (alleen gereedschap) |

| Kostprijsstructuur | Hoge vaste kosten, lage variabele kosten | Lage vaste kosten, gemiddelde variabele kosten |

| Schaalbaarheid | Beperkt door geïnstalleerde perscapaciteit | Hoog (flexibel over het leverancierspark) |

| Levertermijn | Kort (onmiddellijke controle) | Variabel (verzending + wachttijden) |

| Kwaliteitscontrole | Onmiddellijke feedbacklus | Vertraagd (vereist grondige inkomende inspectie) |

| Onderhoud | Interne verantwoordelijkheid (personeel + reserveonderdelen) | Verantwoordelijkheid van leverancier |

Go/No-Go richtlijn

- Kies voor outsourcing als: Uw volumes schommelen, het kapitaal beperkt is, u niet beschikt over gespecialiseerde metallurgische expertise, of u snel productie wilt opschalen zonder vertraging door bouwactiviteiten.

- Kies voor in-house als: U dagelijkse ontwerpveranderingen nodig hebt, uw intellectueel eigendom zeer gevoelig is, of u stabiele, zeer grote volumes heeft die de afschrijving van kapitaal rechtvaardigen.

De strategische keuze maken

Uiteindelijk draait het besluit om metaalponsen uit te besteden niet alleen om de prijs per onderdeel, maar om waar uw bedrijf toevoegde waarde creëert. Als het vormgeven van metaal een kerncompetentie is die uw merk onderscheidt, investeer er dan in. Als het slechts een stap in de supply chain is om tot uw eindproduct te komen, dan is uitbesteding waarschijnlijk de efficiëntere weg.

Een succesvolle uitbesteding vereist dat u de leverancier niet behandelt als een aanbieder van grondstoffen, maar als een strategische partner. Keur hen zorgvuldig goed op financiële stabiliteit, kwaliteitscertificeringen en communicatieprotocollen. Door het balanceren van de voordelen en nadelen van outsourcing van metaalponsen , kunt u een toeleveringsketen opbouwen die zowel veerkrachtig als kostenefficiënt is.

Veelgestelde Vragen

1. Wat zijn de belangrijkste nadelen van metaalpersen?

Het belangrijkste nadeel van metaalponsen (stansen) is de hoge initiële kosten van gereedschappen. Het maken van op maat gemaakte matrijzen vereist een aanzienlijke voorafgaande investering en tijd, wat betekent dat er een "downtime"-periode is voordat de productie kan beginnen. Daarnaast is metaalstansen over het algemeen niet kosteneffectief voor kleine productielopingen vanwege deze opzetkosten; andere methoden zoals lasersnijden of fabricage zijn vaak geschikter voor lage volumes.

2. Welke veiligheidsrisico's zijn verbonden aan metaalstansen?

Stansomgevingen zijn gevaarlijk vanwege het gebruik van zware, snelle machines. Risico's omvatten ernstige kneuzingsblessures door persen, snijwonden door scherpe bramen op de randen van gestanste metalen onderdelen en oogblessures door vliegende brokstukken of afscheurend materiaal. Hoge geluidsniveaus kunnen op termijn ook gehoorbeschadiging veroorzaken. Door productie uit te besteden, worden deze veiligheidsrisico's en de noodzaak van strikte naleving van OSHA-normen overgedragen aan de leverancier.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —