Mythes omtrent smelttemperatuur van aluminium ontrafeld: Echte legeringsbereiken

Begrijpen wat smeltemperatuur echt betekent

Wanneer u zoekt naar de smeltpunt van aluminium, verwacht u misschien een eenvoudig antwoord - één precies getal. Maar is het echt zo eenvoudig? Laten we uitleggen wat het smeltpunt betekent voor zuiver aluminium en de legeringen die u in de praktijk het meest tegenkomt. Deze duidelijkheid is essentieel, of u nu een oven instelt, een las wilt uitvoeren of componenten ontwerpt voor omgevingen met hoge temperaturen.

Wat metallurgisten bedoelen met smelttemperatuur

Voor zuiver aluminium is het verhaal duidelijk. De smeltpunt van aluminium —ook bekend als de smeltpunt van aluminium —is een specifieke temperatuur waarbij vast overgaat in vloeibaar. Volgens betrouwbare bronnen zoals het ASM Handbook smelt zuiver aluminium bij 660,32°C (1220,6°F) (bron) . Dit is ook waarom u de vraag vaak tegenkomt, wat is het smeltpunt van aluminium? beantwoord met deze enkele waarde. Deze temperatuur wordt gemeten onder gecontroleerde omstandigheden, meestal met behulp van differentiële scanning calorimetrie (DSC) of differentiële thermische analyse (DTA).

Solidus en liquidus in gewoon Nederlands

Toch is het aluminium waarmee je werkt meestal niet puur – het is een legering. Legeringen bevatten andere elementen (zoals silicium, magnesium of koper), waardoor ze smelten binnen een bereik, en niet bij één temperatuur. Hier komen twee belangrijke termen inspelen:

- Smelpunt: De temperatuur waarbij puur aluminium overgaat van vast naar vloeibaar (660,32°C/1220,6°F).

- Solidus: De temperatuur beneden welke de legering volledig vast is.

- Liquidus: De temperatuur boven welke de legering volledig gesmolten is.

- Smurriezone: Het temperatuurverschil tussen solidus en liquidus waarbij de legering gedeeltelijk vast en gedeeltelijk vloeibaar is—denk aan een soort sneeuwpap.

Voor de meeste commerciële legeringen is de smeltpunt van aluminium beter omschreven als een smelttraject bereik van solidus naar liquidus—in plaats van één enkele waarde. Dit verklaart waarom je licht verschillende getallen tegenkomt in databladen of handboeken, afhankelijk van de legeringsamenstelling en de meetmethode.

Waarom aluminium zachter lijkt te worden voordat het echt smelt

Heb je ooit gemerkt dat aluminiumonderdelen kracht kunnen verliezen en vervormen voordat ze zichtbaar smelten? Dit komt doordat de structuur van de legering begint te veranderen wanneer de temperatuur de solidus nadert. In de overgangszone is het metaal niet volledig vloeibaar, maar ook niet meer volledig vast. Dit is belangrijk voor de veiligheid: als je giet of last, moet je het smeltpunt van aluminium in celsius (en de solidus/liquidus voor uw specifieke legering) om onbedoelde storingen te voorkomen.

Belangrijkste conclusie: De meeste aluminiumlegeringen hebben geen enkelvoudig smeltpunt—ze smelten over een bereik tussen solidus en liquidus. Controleer altijd de gegevens van uw specifieke legering voor veilige en nauwkeurige procesbeheersing.

Dus, de volgende keer dat u een oven instelt of een lasplanning maakt, denk eraan: de smeltpunt van aluminium is slechts één enkel getal voor zuivere metalen. Voor legeringen is het een bereik—en het begrijpen van dit verschil is cruciaal voor veilige en succesvolle resultaten. Raadpleeg altijd betrouwbare bronnen zoals de ASM Handbook of legeringsgegevensbladen voor de meest nauwkeurige waarden.

Waarom legeringen en toestanden het smeltgedrag veranderen

Hebt u zich ooit afgevraagd waarom het smeltpunt van aluminium komt het aantal in jouw winkel niet altijd overeen met het nummer in het leerboek? Of waarom gedragen twee partijen aluminiumlegering zich anders, zelfs als je dezelfde oven temperatuur instelt? Laten we de wetenschap en praktische realiteit achter deze variaties uitleggen, zodat jij het smeltbereik kunt definiëren, veilige procesvensters kunt instellen en kostbare verrassingen kunt vermijden.

Hoe samenstelling het smeltbereik verandert

Als je overstapt van puur aluminium naar legeringen, wordt het interessant. Legeermiddelen zoals silicium (Si), magnesium (Mg), koper (Cu) en zink (Zn) veranderen de smeltpunt van aluminiumlegeringen op diepe manier:

- Silicium (Si): Vermindert de vloeistoftemperatuur en verbreedt het smeltbereik – ideaal voor gieten, maar betekent een breder stroperig gebied dat zorgvuldig geregeld moet worden.

- Magnesium (Mg): Vermindert doorgaans de solidustemperatuur, waardoor legeringen makkelijker bewerkbaar worden, maar ook gevoeliger voor oververhitting.

- Koper (Cu): Vermindert zowel de solidus- als de vloeistoftemperatuur, maar verhoogt de sterkte na warmtebehandeling. Let op een breder smeltinterval.

- Zink (Zn): Vormt een van de laagste smeltbereiken binnen commerciële legeringen — uitstekend voor sterkte, maar het procesvenster is smaller.

Bijvoorbeeld, terwijl puur aluminium smelt bij ongeveer 660°C, smelten gangbare legeringsreeksen binnen een bereik: legeringen uit de smeltbereik van 582–652°C, terwijl reeksen 7000 (Zn) al kunnen beginnen te smelten vanaf 477°C. Dit is waarom het essentieel is om smelttemperatuur niet alleen vast te leggen aan de hand van één waarde, maar aan de hand van de solidus- en liquidustemperaturen van uw specifieke legering.

Morfologie, korrelgrootte en effecten van eerdere bewerkingen

Stel u twee stukken van dezelfde legering voor — één gegoten, één gewalst. U zult merken dat ze op verschillende temperaturen kunnen beginnen met verzachten of smelten. Waarom? De morfologie en korrelgrootte spelen hierin een grote rol. Fijne, uniforme korrels (vaak aanwezig in gewalste of opgeloste aluminiumlegeringen) smelten gelijkmatiger, terwijl grove, onregelmatige korrels (afkomstig uit gietvormen of slecht gereguleerde processen) lokale hete plekken kunnen veroorzaken en ongelijkmatig smelten. Eerdere koudvervorming of warmtebehandeling heeft hier ook invloed op smelttemperatuur van aluminium door te veranderen hoe warmte stroomt en hoe snel de structuur verandert in de papige zone. Terwijl korrels groeien of krimpen tijdens het verwarmen, evolueert hun smeltgedrag—en beïnvloedt dit de gietkwaliteit en procescontrole (PMC) .

Overwegingen met betrekking tot oxide, druk en ovenatmosfeer

Hier is een praktijkvoorbeeld: je verwarmt een aluminium onderdeel en merkt op dat het niet smelt bij de verwachte temperatuur. Vaak is een dunne maar hardnekkige laag aluminiumoxide de oorzaak. De smelttemperatuur van aluminiumoxide (of smelttemperatuur van aluminiumoxide ) ligt aanzienlijk hoger dan die van aluminiummetaal—ver boven 2000°C. Deze oxidehuid werkt als een barrière, waardoor zichtbare smelting wordt uitgesteld en extra oververhitting nodig is voor volledig smelten. In nanopartikelsystemen kan deze oxide zelfs de kern comprimeren, waardoor het waargenomen smeltgedrag licht verschuift (ScienceDirect) . Ondertussen kunnen factoren zoals verhoede druk (zelfs binnen een oxidehuls) het waargenomen smeltpunt licht verhogen, terwijl ovenatmosferen rijk aan zuurstof de oxidehuid kunnen verdikken, wat het effect versterkt. Vergeet niet: aluminesmelttemperatuur is veel hoger dan die van welk aluminiumlegering dan ook, dus zichtbaar smelten volgt altijd op het eigenlijke begin van vloeibaarwording.

| Factor | Invloed op waargenomen smelten | Praktische implicatie |

|---|---|---|

| Legeringselementen (Si, Mg, Cu, Zn) | Verlagen of verbreden het smelttraject | Vereist nauwkeurige oventemperatuurinstellingen; bredere pasta-zone in gietlegeringen |

| Verontreinigingen | Kan de solidustemperatuur onvoorspelbaar verlagen | Risico op vroegtijdig verzachten of hete plekken |

| Korrelgrootte en microstructuur | Fijne korrels = uniform smelten; grove korrels = ongelijkmatig smelten | Beter controle en minder fouten met fijne korrels |

| Oxidelaag | Vertraagt zichtbaar smelten; vergroot de noodzaak van oververhitting | Kan een hogere schijnbare temperatuur vereisen voor het gieten |

| Druk/atmosfeer | Kleine verschuivingen in smelttemperatuur | Over het algemeen gering, maar kan van belang zijn bij nanodeeltjes of gesloten systemen |

- Checklist vóór het smelten:

- ✔️ Bevestig legeringidentificatie (ken uw smeltpunt van aluminiumlegeringen )

- ✔️ Zorg ervoor dat alle oppervlakken schoon zijn (verwijder oxide, vet of vuil)

- ✔️ Controleer de droogheid—nat schroot kan explosies veroorzaken

Verwacht een breder moeilijk te gieten gebied in Al-Si gietlegeringen—roeren en zorgvuldig opvoeren van de temperatuur helpt om consistentie te behouden. Pas je proces altijd aan op de werkelijke eigenschappen van je legering, smelttemperatuur van aluminium en niet alleen op het getal voor zuiver aluminium.

Hierna geven we je een overzichtstabel met solidus- en liquidustemperaturen van populaire legeringen, zodat je je oven of lasbrander met vertrouwen kunt instellen.

Snel naslagwerk smeltbereik populaire aluminiumlegeringen

Wanneer je een gietproces, een laswerkzaamheid of zelfs een reparatie plant, heb je meer nodig dan alleen het antwoord uit een leerboek op de vraag 'bij welke temperatuur smelt aluminium?'. Het is nu eenmaal zo dat elke legering zijn eigen solidus-liquidus bereik heeft. Stel je voor dat je je oven instelt of je lasbrander bijstelt—het kennen van de exacte smelttemperatuur van aluminium voor je legering kan het verschil betekenen tussen een nette uitvoering en een kostbare fout.

Snelreferentie smeltbereiken per gangbare legering

Hieronder vindt u een praktische vergelijkingstabel voor enkele van de meest gebruikte aluminiumkwaliteiten. Deze waarden zijn samengesteld uit betrouwbare bronnen, waaronder het ASM Handbook en legeringsgegevensbladen (ASM International) . De exacte waarden kunnen enigszins variëren afhankelijk van de samenstelling en meetmethode, controleer daarom altijd de gegevens op het blad van uw leverancier voor kritieke toepassingen.

| Legering | Productfamilie | Typische solidustemperatuur (°C) | Typische liquidustemperatuur (°C) | Opmerkingen |

|---|---|---|---|---|

| 1100 | Smeed | 643 | 657 | Zeer zuiver; uitstekende bewerkbaarheid; lage sterkte |

| 3003 | Smeed | 643 | 655 | Goede corrosiebestendigheid; lasbaar; matige sterkte |

| 5052 | Smeed | 607 | 649 | Uitstekende corrosiebestendigheid; geschikt voor maritiem gebruik |

| 6061 | Smeed | 582 | 652 | Zeer veelzijdig; goede lasbaarheid; smeltpunt van 6061 aluminium is kritisch voor warmtebehandelingstoepassingen |

| 6063 | Smeed | 615 | 650 | Voorkeur voor extrusies; glad oppervlak |

| 7075 | Smeed | ~477 | 635 | Zeer hoge sterkte; beperkte lasbaarheid; smal smeltbereik |

| A356 | Gietvorm | 557 | 615 | Algemene gietlegering; goede vloeibaarheid; gevoelig voor oververhitting |

| 4043 | Toevoegmateriaal (Al-Si) | 573 | 625 | Toevoeglegering; vermindert risico op scheuren tijdens lassen; gebruikt met 6xxx en gietingen |

Voor meer informatie over het smeltpuntbereik van metalen, verwijzen wij naar HYT's Uitgebreide Gids over Smeltpunten van Metalen , die een gedetailleerde tabel met smeltpuntbereiken bevat. Deze informatie zal nuttig zijn wanneer uw project te maken heeft met hoge-temperatuurchallenges.

Giet- versus koudvervormde legeringen op een rij

- Koudvervormde legeringen (zoals 1100, 3003, 5052, 6061, 6063, 7075) hebben over het algemeen smallere smeltbereiken, wat de temperatuurregeling vereenvoudigt om aluminium precies te smelten. Ze worden vaak gebruikt voor plaat-, plaat- en extrusieproducten.

- Gegoten legeringen (zoals A356) smelten over een breder bereik en vereisen zorgvuldige controle om gedeeltelijke smelting of heet scheuren tijdens het gieten te voorkomen.

- Toevoegingslegeringen (zoals 4043) zijn speciaal ontwikkeld om lagere smeltpunten en bredere slibzones te hebben - dit helpt bij het verminderen van scheuren tijdens het lassen, met name voor basismetaal uit de 6xxx-serie.

Houd er rekening mee dat de smelttemperatuur van aluminium en aluminium smelttemperatuur die u in de praktijk gebruikt, altijd moet zijn gebaseerd op uw specifieke legering en proces. Bijvoorbeeld de smeltpunt van aluminium in 6061 is veel lager dan in puur aluminium, dus het instellen van uw oven of brander net boven de vloeistofgrens zorgt voor een schonere smelt zonder het risico van oververhitting.

Tip: 4043 is een populaire Al-Si-lasmetaallegering voor lassen en reparaties, omdat het smelttraject lager ligt dan bij de meeste 6xxx- en gegoten aluminiumlegeringen. Dit stollingsgedrag maakt het tot de eerste keuze voor het beperken van scheuren.

Bladerwijzig deze tabel voor je volgende project — of je nu wilt weten bij welke temperatuur aluminium smelt, een lasplanning maakt of problemen ondervindt bij het gieten. Vervolgens gaan we de thermodynamica achter smelttijd en energie bespreken, zodat je van cijfers naar praktijkresultaten kunt gaan met vertrouwen.

Waarom het bereiken van het stelpunt niet voldoende is

Heb je ooit je oven ingesteld op de juiste temperatuur voor het smelten van aluminium en toch ongesmolten brokken aangetroffen toen je het deksel opende? Of afgevraagd waarom dunne restjes snel vloeibaar worden terwijl dikke ingots eeuwen lijken te duren? Daar komt de thermodynamica om de hoek kijken — en het begrijpen ervan kan je tijd, energie en kostbare fouten besparen bij elke aluminiumsmeltoperatie.

Specifieke warmte en latente warmte eenvoudig uitgelegd

Laten we beginnen met twee sleutelbegrippen: specifieke warmte van aluminium en smeltwarmte . Wanneer je aluminium verwarmt, moet je eerst de temperatuur verhogen tot het solidusniveau (het onderste punt van het smeltpuntbereik). Dit vereist energie, gemeten door de specifieke warmte – eigenlijk hoeveel energie nodig is om elke kilogram één graad Celsius op te warmen. Zodra je het solidusniveau bereikt hebt, is simpelweg aanwezig zijn op het temperatuur waarop aluminium smelt alleen niet voldoende om het volledig vloeibaar te maken. Op dat moment moet je de smeltwarmte smeltwarmte leveren: de extra energie die nodig is voor de faseovergang van vast naar vloeibaar, zonder verdere temperatuurstijging totdat alles gesmolten is.

Voor aluminium is de smeltwarmte ongeveer 396 kJ/kg . Dit is een aanzienlijke energie-investering – vaak over het hoofd gezien bij het plannen van smeltcycli! Als je deze stap overslaat of te snel uitvoert, eindig je met gedeeltelijk gesmolten metaal en inconsistente resultaten.

Waarom het belangrijk is om de temperatuur vast te houden

Stel je voor dat je een dikke aluminium plaat en een handvol dunne spanen in je oven gooit. De spanen smelten bijna onmiddellijk, maar de plaat duurt veel langer — zelfs als beide de smelttemperatuur van aluminium bereiken. Waarom? Grotere massa's nemen warmte langzamer op en kunnen koelere kernen hebben door thermische gradienten. Daarom is het vasthouden van het instelpunt — soms ook wel 'soak' of 'dwell'-tijd genoemd — zo kritisch. Dit zorgt ervoor dat alle delen, niet alleen het oppervlak, zowel voelbare als latente warmte volledig opnemen. Als je deze fase overhaast, loop je het risico van onvolledig smelten, drossvorming of zelfs gevaarlijke erupties tijdens het gieten.

Belangrijk inzicht: Als je oven instelpunt bereikt is, betekent dit niet dat je complete aluminium lading vloeibaar is. Houd altijd rekening met latente warmte en temperatuurgradienten — vooral bij dikke of onregelmatige belastingen.

Superheat- en gietvensterstrategie

Dus, hoe zet je deze kennis in de praktijk om? Nadat al het metaal volledig gesmolten is, moet je meestal superheat —het bad iets boven de liquidustemperatuur verhogen—om de vloeibaarheid te verbeteren en warmteverlies tijdens het overbrengen en gieten te compenseren. Maar overdrijf het niet: te veel oververhitting kan leiden tot meer slakvorming en opname van waterstof, wat de gietkwaliteit negatief beïnvloedt. De beste aanpak is om een smalle giettemperatuurvenster —net voldoende boven de smelttemperatuur aluminium bereik voor uw legering om een vloeiend stroomproces te garanderen, maar niet zo hoog dat u het risico loopt op gietafwijkingen.

- Schat uw aluminiumcharge in massa en vorm.

- Kies een doel-oververhittingvenster (meestal 20–50°C boven de liquidustemperatuur).

- Plan uw houdtijd—dikkere onderdelen vereisen langere houdperiodes.

- Controleer de temperatuur met een meetvoeler en controleer de vloeibaarheid vóór het gieten.

In echte gieterijen betekent dit dat u het proces voor elke batch aanpast: dun schroot heeft mogelijk slechts een korte inwendige verhitting nodig, terwijl dikke gietstukken geduld vereisen. Pas uw aanpak altijd af op uw smelten van aluminium proces naar het uit te voeren werk.

Vervolgens gaan we van theorie naar praktijk — en laten we zien hoe u uw smeltoperatie instelt voor een schone, consistente uitkomst, elke keer weer.

Praktische smeltinrichting en controle voor schoon aluminium

Wanneer u klaar bent om aluminium te smelten, komt het verschil tussen een vloeiende, schone gietprocedure en een frustrerende, foutenrijke uitkomst vaak neer op de juiste inrichting en controle. Heeft u zich ooit afgevraagd waarom sommige bedrijven telkens dezelfde resultaten behalen, terwijl anderen worstelen met slak, porositeit of inconsistente smelten? Het antwoord ligt vaak in de details — het kiezen van de juiste oven, smeltkroes en procescontroles voor uw legering en toepassing. Laten we samen de essentiële stappen doornemen, zodat u straks met vertrouwen kunt antwoorden op de vraag: "bij welke temperatuur smelt aluminium", en de klassieke valkuilen kunt vermijden.

Kiezen van de juiste oven en smeltkroes

Niet alle ovens of smeltkruken zijn geschikt voor het verwerken van aluminium smeltpunt van aluminium gelijk. Jouw keuze heeft invloed op efficiëntie, schoonheid en zelfs veiligheid. Hieronder vind je een overzicht van de beschikbare opties en hun praktische voordelen en nadelen, gebaseerd op richtlijnen uit de industrie:

-

Elektrische weerstandsovens

- Voordelen: Gelijke, ronde warmteverdeling; nauwkeurige temperatuurregeling; ideaal voor het vasthouden en smelten in kleine batches.

- Nadelen: Langzamere smeltsnelheden dan gas; hogere energiekosten indien niet goed geïsoleerd.

-

Gasverwarmde smeltovens

- Voordelen: Snelle opwarming; geschikt voor grote batches; flexibel voor verschillende legeringen.

- Nadelen: Minder nauwkeurige temperatuurregeling; kan verbrandingsproducten introduceren; meer slak bij oververhitting.

-

Inductieovens

- Voordelen: Snelle, gelijkmatige verwarming; energie-efficiënt; schonere werking indien goed onderhouden.

- Nadelen: Hogere initiële kosten; vereist afstemming van smeltkroes op frequentie; complexere installatie.

Voor smeltkroezen zijn klei-grafiet- en siliciumcarbide (SiC)-types gangbaar voor aluminium. Klei-grafiet biedt goede bestandheid tegen thermische schokken en wordt breed gebruikt, terwijl SiC uitblinkt in chemische bestandheid en duurzaamheid, met name als u agressieve fluxmiddelen gebruikt of regelmatige ontgassingscycli verwacht.

Flux, drekbeheersing en schoon smeltproces

Hebt u wel eens gemerkt hoe een klein beetje drek al snel een groot probleem kan worden? Schoon metaal begint met correcte praktijken. Dit moet u weten:

- Gebruik van fluxmiddelen: Fluxmiddelen helpen bij het verwijderen van oxiden en onzuiverheden, maar kunnen corrosief zijn voor smeltkroezen. Kies fluxmiddelen die geschikt zijn voor aluminium, en vermijd chloridehoudende types in slecht geventileerde ruimtes om gevaarlijke dampen zoveel mogelijk te beperken.

- Ontgassing: Opgeloste waterstof is een bekende oorzaak van porositeit. Ontgas met inert gas of fluxtabletten, maar houd er rekening mee: overmatig gebruik van fluxmiddelen kan de smeltkroes aantasten en het smelt bad verontreinigen.

- Schoonheid van het smeltmengsel: Gebruik altijd droog, schoon uitgangsmateriaal. Nat schroot of gereedschap kan explosieve stoomontploffingen veroorzaken wanneer het de smeltbad raakt.

Temperatuurregeling die oververhittingsschade voorkomt

Hoe heet smelt aluminium? Voor puur aluminium is het antwoord ongeveer 660°C, maar de meeste legeringen vereisen dat u uw oven iets boven de liquidustemperatuur instelt—meestal 20–50°C hoger—om volledige smelting en goede stroming te garanderen. Oververhitten verspilt energie, verhoogt de drossvorming en kan zowel uw metaal als uw installatie aantasten.

- Thermokoppels: Gebruik contact- of inductiethermokoppels om de badtemperatuur nauwkeurig te controleren. Vermijd het uitsluitend vertrouwen op de display van de oven.

- Verhittingsspan: Streef naar een smalle verhitting boven de liquidustemperatuur van uw legering—net voldoende om schoon te gieten, niet zoveel dat u het risico op defecten loopt.

- Gemeenschappelijke Fouten: Oververhitten, het mengen van lucht in het bad en het laden van nat schroot zijn de belangrijkste oorzaken van dross, porositeit en inconsistente resultaten.

- Verwarm de smeltkroes vooraf om thermische schok te verminderen.

- Laad uitsluitend droog, schoon aluminium—nooit nat of olieachtig schroot.

- Verwarm de temperatuur tot net boven de liquidustemperatuur van de legering (raadpleeg uw snelreferentietabel).

- Scheiden van slak zodra deze zich vormt; vermijd excessief roeren.

- Ontgassen met inert gas of goedgekeurde fluxtabletten.

- Controleer de vloeibaarheid en temperatuur voordat u begint te gieten.

- Giet soepel om turbulentie en luchtinsluiting te minimaliseren.

Veiligheid op de eerste plaats: Draag altijd PPE – gezichtsbescherming, handschoenen en beschermende kleding. Laad nooit nat metaal; vocht kan heftige explosies veroorzaken. Zorg voor goede ventilatie, vooral bij gebruik van fluxmiddelen.

Dus, bij welke temperatuur smelt aluminium in uw proces? Voor de meeste legeringen moet uw temperatuur voor het smelten van aluminium worden ingesteld net boven de liquidus, niet de solidus of het zuivere metalen punt. Controleer altijd het bereik van uw legering, gebruik nauwkeurige temperatuurmetingen en richt u op procesdiscipline om consistente, foutvrije resultaten te behalen. Het kiezen van de juiste instelling en controle is de basis voor schoon smelten – en zorgt ervoor dat u succes heeft bij gieten, lassen of fabricage.

Vervolgens behandelen we een stapsgewijze handleiding voor het smelten van restafval 6061, waarbij deze principes worden toegepast voor praktijkgietingen.

Smelten van restafval 6061 voor kwalitatief hoogwaardige gietingen

Vooraf sorteren en schoonmaken van restafval 6061

Bent u zich wel eens afgevraagd waarom sommige gietingen van oud aluminium schoon en sterk zijn, terwijl andere vol zitten met defecten? Het begint allemaal met de juiste voorbereiding. Voordat u zelfs maar denkt aan het verhogen van de smelttemperatuur van aluminium moet u ervoor zorgen dat uw toevoer goed genoeg is. Zo doet u dat:

- Controleer de legering: Gebruik een XRF-scanner of documentatie van de leverancier om te bevestigen dat uw restafval daadwerkelijk 6061 is. Het mengen van legeringen kan de smelttemperatuur van aluminium en de uiteindelijke eigenschappen veranderen.

- Verwijder coating en verontreinigingen: Verwijder verf, lakken en lijmstoffen. Mechanisch schrapen of lichte chemische reiniging zorgt ervoor dat er niets ongewensts in uw smelt terechtkomt.

- Rauwgoed drogen: Vocht is uw vijand, met name bij smelten van aluminium blikjes of dun schroot. Verwarm op lage temperatuur om water en oliën te verdrijven, waardoor het risico op waterstofporositeit wordt verminderd.

Instellingen van de oven en laadvolgorde

Nu uw schroot schoon en droog is, is het tijd om de oven in te stellen. Voor 6061 wilt u een smelttemperatuur van aluminium net boven de liquidustemperatuur. Volgens betrouwbare bronnen is de solidustemperatuur van 6061 ongeveer 582°C (1080°F) en de liquidustemperatuur rond de 652°C (1206°F) (ASM International) . Hieronder volgt een praktische laadvolgorde voor veilige en reproduceerbare resultaten:

- Voorverwarm uw kroes om thermische schok en besmetting te minimaliseren.

- Laad een kleine hoeveelheid droge, schone 6061-schroot als starter—dit helpt bij het vormen van een smeltbad voor het gemakkelijker smelten van grotere stukken.

- Voeg geleidelijk de rest van je rauwgoed toe, en houd een gestage temperatuurstijging aan.

- Verwarm de oven tot net boven 652°C (1206°F)—de aanbevolen aluminium smelt bij welke temperatuur voor 6061—streef naar een superheat-venster van 10–30°C boven de liquidustemperatuur voor de beste vloeibaarheid.

- Scheer eventuele vroege slak (oppervlakte-oxiden) af met een schoon gereedschap.

Ontgassen, fluxen en gieten: aanbevolen werkwijzen

Zodra je bad volledig gesmolten en schoon is, is het tijd voor de afwerkende stappen die de kwaliteit van het gietstuk bepalen:

- Roer de smelt zachtjes door elkaar om de temperatuur en samenstelling gelijkmatig te maken—vermijd heftig roeren, wat lucht kan insluiten.

- Ontgas met behulp van een inert gas (zoals argon) of goedgekeurde ontgastabletten om opgelste waterstof te verwijderen. Dit is met name belangrijk bij gerecycled schroot en smelten van aluminium blikjes .

- Voeg een korrelverfijner toe indien gespecificeerd voor uw toepassing – dit helpt bij het beheersen van de korrelgrootte voor verbeterde mechanische eigenschappen.

- Controleer de smeltvloeibaarheid en temperatuur met een gekalibreerde sonde. Zorg ervoor dat u zich nog steeds binnen het optimale bereik voor het gieten bevindt (meestal 660–680°C voor 6061, maar raadpleeg altijd het datasheet van uw legering).

- Giet soepel via schone, voorverwarmde gietpoorten om turbulentie te minimaliseren en luchtinsluiting te voorkomen.

Veiligheid op de eerste plaats: Draag altijd persoonlijke beschermingsmiddelen – gezichtsscherm, handschoenen en hittebestendige kleding. Zorg ervoor dat uw werkplek goed geventileerd is en voeg nooit natte schroot toe aan de smelt. Vocht kan gevaarlijke stoomexplosies veroorzaken.

Tip voor kwaliteit: Vermijd excesieve oververhitting en lange houdtijden bij hoge temperaturen. Langdurige blootstelling boven de liquidustemperatuur kan leiden tot magnesiumverlies en verhoogde opname van waterstof, wat de gietkwaliteit negatief beïnvloedt. Zacht roeren minimaliseert turbulentie en vermindert porositeit.

Klinkt complex? In de praktijk maakt een gedisciplineerd proces alle verschil. Hieronder vindt u een snelreferentievolgorde voor het smelten van 6061-schroot:

- Identificeer en sorteer 6061 schroot.

- Verwijder coatings en verontreinigingen.

- Bak alle grondstoffen droog.

- Voorverwarm de kroes.

- Laad start-schroot, voeg vervolgens de resterende metalen geleidelijk toe.

- Verwarm de oven tot net boven 652°C (1206°F).

- Schei de slak af.

- Roer zachtjes.

- Ontgas met inert gas/tabletten.

- Voeg korrelverfijningsmiddel toe indien nodig.

- Controleer de vloeibaarheid en temperatuur.

- Giet soepel via schone gietpoorten.

Een laatste opmerking: het opnieuw smelten van schroot - of het nu gaat om afval van platen of smelten van aluminium blikjes - kan op de lange termijn de chemische samenstelling veranderen, vooral als u verschillende legeringen mengt of magnesium verliest tijdens het vasthouden bij hoge temperaturen. Strikte schrootcontrole en zorgvuldige procesmonitoring helpen ervoor te zorgen dat uw gietstukken presteren zoals verwacht.

Met deze best practices zult u de aluminium smelttemperatuur voor 6061 onder de knie krijgen en gietstukken produceren die zowel sterk als vrij van defecten zijn. Vervolgens gaan we deze smeltprincipes verbinden met uitdagingen op het gebied van lassen, zagen en additieve productie - waarbij het smelttraject en de procescontrole net zo kritisch zijn.

Implicaties van smelttrajecten voor lassen, zagen en additieve productie

Wanneer u overstapt van smelten en gieten naar het verbinden van materialen of additieve productie, is het begrijpen van het smeltpunt van aluminium is slechts de eerste stap. Waarom barsten lassen soms, of waarom vloeit een zachte soldeerverbinding niet goed? Laten we analyseren hoe het solidus-liquidus bereik, de keuze van toevoegmateriaal en de oxidengedraging uw resultaten beïnvloeden, zodat u betere en veiligere beslissingen kunt nemen, of u nu las, soldeert of onderdelen bouwt laag voor laag.

Solidus–Liquidus Bereiken en Warmbarsten

Hebt u wel eens gemerkt hoe sommige aluminiumlassen gevoelig zijn voor barsten precies in het midden, terwijl andere verbindingen stevig blijven? Het antwoord ligt vaak in de breedte van de legeringszone—het temperatuurbereik tussen solidus en liquidus. Legeringen met een breed smeltpunt van aluminium bereik doorbrengen meer tijd in een gedeeltelijk vast en gedeeltelijk vloeibaar stadium tijdens het afkoelen. Hierdoor zijn ze zeer gevoelig voor warmbarsten (ook wel bekend als warm scheuren of stollingsbarsten), vooral onder thermische of mechanische belasting. Veel 6xxx- en 7xxx-legeringen zijn bijvoorbeeld berucht om warmbarsten, omdat hun tussengebieden breed zijn en hun chemische samenstelling leidt tot het vormen van zwakke korrelgrenzen. (GlobalSpec) .

Om het risico op warmescheuren te minimaliseren:

- Kies indien mogelijk voor legeringen en toevoegmaterialen met een smalle sliblaag.

- Gebruik lastechnieken die de tijd in het kwetsbare temperatuurbereik minimaliseren – hogere las snelheden en geconcentreerde warmtebronnen helpen hierbij.

- Voorverwarm dikke of sterk beperkte verbindingen om thermische gradiënten te verminderen.

Selectie van toevoegmateriaal en soldeervensters

Klinkt complex? Hier is een praktische regel: Kies altijd een toevoeglegering waarvan de vloeistoftemperatuur (liquidus) onder de solidustemperatuur van de basislegering ligt. Dit zorgt ervoor dat het toevoegmateriaal smelt en vloeit voordat het basis metaal begint te verzachten, waardoor je een sterke verbinding krijgt zonder het risico op basismetaaldeformatie. Voor het lassen van legeringen uit de 6000-serie (zoals 6061 of 6063) zijn Al-Si-toevoegmaterialen zoals 4043 populair vanwege hun chemische samenstelling en aluminium smelttemperatuur een lasnaad oplevert die minder gevoelig is voor scheurvorming (The Fabricator) . Voor het zachten lassen is het gebruik van een toevoeging met een liquidustemperatuur net onder de solidustemperatuur van de basislegering een veilig verwerkingsbereich—te hoog, en de basislegering smelt; te laag, en u loopt het risico van slecht bevochtiging of zwakke verbindingen.

Wat te denken van het anodiseren na het lassen? Als u een goede kleuraanpassing nodig heeft, zijn 5xxx-lass toevoegingen (Al-Mg) te verkiezen, maar 4xxx-lass toevoegingen (Al-Si) bieden betere barstweerstand. Controleer altijd het gebruiksmilieu en de eisen na het lassen voordat u een keuze maakt.

AM Smeltbaden en Microstructuurcontrole

Bij additieve fabricage (AM), zoals laserpoe derbedsmelt, interageren de snelle opwarming- en afkoelcycli met het smeltbereik van de legering en ontstaan unieke uitdagingen. Legeringen met brede papzakgebieden kunnen gevoeliger zijn voor stollingsbarsten, vooral als de procesparameters niet overeenkomen met die van de legering smelttemperatuur aluminium . Sommige kwaliteiten vereisen aangepaste samenstellingen of speciale procescontroles, zoals het voorverwarmen van het bouwplateau of het aanpassen van scanstrategieën, om een microstructuur zonder barsten te garanderen.

Stel je voor dat je een onderdeel laag voor laag bouwt, en dan barsten of zwakke zones ontdekt waar de smeltbaden te snel of ongelijkmatig zijn bevroren. Daarom experimenteren AM-procesingenieurs vaak met legeringsamenstelling en thermisch beheer om het juiste evenwicht te bereiken tussen vloeibaarheid, bevochtiging en stollingssnelheid.

- DO voorverwarm dikke of sterk beperkte onderdelen om thermische schok te verminderen.

- DO regel de tussentemperatuur bij meervoudse lasnaden.

- DO reinig de oxide laag voor het verbinden van mechanische of chemische.

- Doen dat niet gebruik een toevoegmateriaal met een liquidustemperatuur boven de solidustemperatuur van de basislegering voor solde ring.

- Doen dat niet gebruik geen flux bij het solderen — de juiste flux zorgt voor het verwijderen van oxiden en goede bevochtiging.

- Doen dat niet verwaarloos geen procesaanpassingen in AM voor legeringen met brede slurry zones.

Het oxidevlies van aluminium heeft een veel hogere smelttemperatuur dan het metaal zelf—vaak boven de 2000°C. Daarom zijn mechanische of chemische reiniging en het juiste soldeermiddel essentieel voor sterke, foutloze verbindingen.

Samenvattend, de aluminium smelttemperatuur het richten op lassen, solderen of additieve productie gaat niet alleen om het smelten van het metaal—het gaat ook om het beheren van het procesvenster, het beheersen van de pasta-zone en ervoor zorgen dat de oxidehuid u niet in de weg zit. Vervolgens zullen we zien hoe deze principes u helpen bij het ontwerpen voor toepassing bij verhoogde temperaturen—waar sterkte en betrouwbaarheid het belangrijkst zijn.

Ontwerpen met aluminium bij verhoogde temperaturen

Waarom de toegestane temperatuur ver onder het smeltpunt ligt

Wanneer u opzoekt bij welke temperatuur aluminium smelt, ziet u mogelijk waarden rond 660°C (1220°F) voor puur aluminium, en lager voor veel legeringen. Maar hier is het probleem: de maximale temperatuur waarbij aluminium veilig in gebruik kan worden toegepast, is veel lager dan het smeltpunt. Waarom? Omdat de mechanische sterkte van aluminium, met name de vloeigrens, snel afneemt bij stijgende temperatuur, lang voordat het smeltpunt (solidus of liquidus) wordt bereikt. Dat betekent dat het metaal, hoewel het nog steeds vast is, mogelijk niet langer in staat is om de belastingen te dragen waarvoor u heeft ontworpen.

Stel u een ligger voor van 6061-T6. Bij kamertemperatuur kan deze een vloeigrens hebben van 297 MPa (43 ksi). Maar wanneer de temperatuur stijgt tot 150°C (300°F), kan die sterkte dalen tot ongeveer 262 MPa (38 ksi), en bij 260°C (500°F) is dit afgenomen tot 124 MPa (18 ksi) (ASM International) . De conclusie? Ontwerp altijd op basis van de laagste verwachte sterkte bij de daadwerkelijke gebruikstemperatuur, niet op basis van de waarde bij kamertemperatuur of de smelttemperatuur van aluminium.

Kiezen van legeringen voor hoge temperatuur toepassingen

Wat is theoretisch het smeltpunt van aluminium en hoe zit dat in de praktijk? Het antwoord hangt af van de toepassing, maar het proces voor het kiezen van de juiste legering blijft gelijk. Voor toepassingen bij verhoogde temperaturen zoekt u naar een legering en hardheidsgraad met goed gedocumenteerde mechanische eigenschappen bij de gewenste bedrijfstemperatuur. Bijvoorbeeld legeringen zoals 6061, 5083 en bepaalde gietingen (zoals B201-T7 of D357-T6) hebben gepubliceerde gegevens die aantonen hoe hun sterkte afneemt naarmate de temperatuur stijgt. Met behulp van deze curves kunt u op een conservatieve manier veilige belastingen inschatten en verrassingen voorkomen.

- Definieer uw maximale bedrijfstemperatuur. Wat is de hoogste temperatuur waaraan uw onderdeel in gebruik zal worden blootgesteld?

- Maak een shortlist van legeringen met gedocumenteerde sterkte bij verhoogde temperaturen. Raadpleeg producentgegevensbladen of handboeken voor vloeigrens/treksterkte bij die temperatuur.

- Houd rekening met veiligheidsfactoren. Houd rekening met onzekerheden, belastingschommelingen en de gevolgen van een mogelijke breuk.

- Controleer de las- en soldeernaden. Zorg ervoor dat het soldeer van de basis- of toevoeglegering goed boven de inzettemperatuur ligt om verweekseling of creep te voorkomen.

- Bevestig de corrosie- en vermoeiingsbestendigheid. Verhoogde temperaturen kunnen corrosie versnellen en vermoeiingslevensduur verminderen, met name in vochtige of agressieve omgevingen.

- Finaliseer met inkoopopties. Zorg ervoor dat de gekozen legering en toestand beschikbaar zijn in de vereiste vorm (plaat, profiel, gietstuk, etc.).

Vuistregels met gedocumenteerde bronnen

Klinkt complex? Dat hoeft niet. Hier zijn praktische herinneringen voor elke ontwerper:

- Leidt nooit mechanische eigenschappen af van kamertemperatuur naar hoge temperatuur – gebruik altijd gepubliceerde curves.

- Voor de meeste structurele aluminiumlegeringen zijn conservatieve inzetlimieten doorgaans ingesteld op 150–200°C (300–400°F), goed onder de temperatuur waarbij aluminium smelt.

- Gelaste verbindingen en gesoldeerde samenstellingen kunnen zelfs lagere grenzen vereisen door geconjugeerde verzachting nabij de smeltzone.

- Raadpleeg voor kritische toepassingen de volgende referenties:

- Gegevensbladen van de producent voor uw specifieke legering en hardheid

- ASM Handbook: Mechanische eigenschappen van aluminiumlegeringen

- Relevante ASTM- of EN-materiaalnormen

Belangrijk punt: De werkelijke bedrijfstemperatuur van aluminium ligt ver onder zijn smeltbereik. Baseer uw ontwerp altijd op geverifieerde eigenschappen bij verhoogde temperaturen, en niet alleen op de nominale smelttemperatuur van aluminium.

Door deze systematische aanpak te volgen, voorkomt u kostbare storingen en zorgt u ervoor dat uw aluminiumontwerpen betrouwbaar functioneren — zelfs als de temperatuur stijgt. Vervolgens bespreken we probleemoplossing: hoe u defecten die verband houden met temperatuurregeling en procesdiscipline opspoort en herstelt.

Probleemoplossing bij smelten, gieten en lasfouten

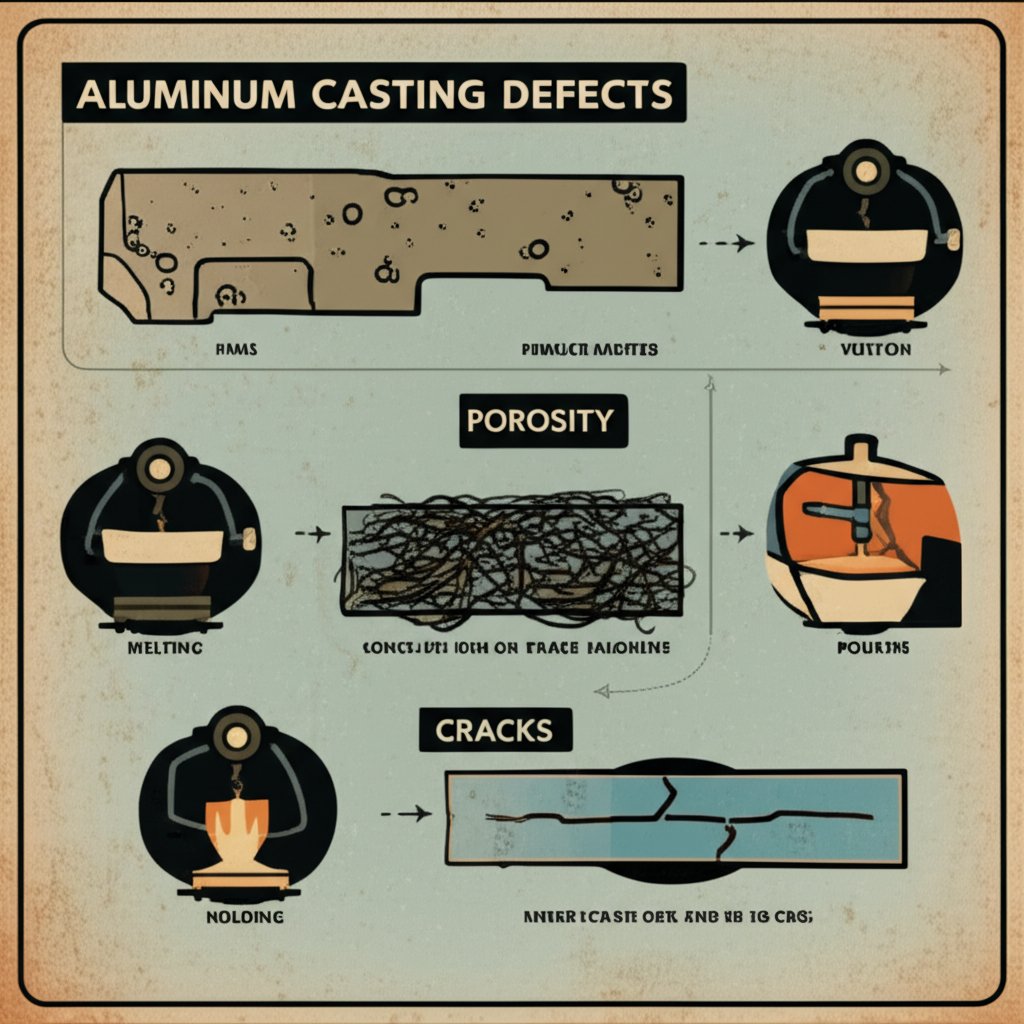

Als je streeft naar perfecte aluminiumgietstukken of lasnaden, kunnen zelfs kleine procesfouten frustrerende defecten veroorzaken. Heeft u ooit een partij gegoten en pinholes, scheuren of ruwe plekken opgemerkt? Of zich afgevraagd: 'bij welke temperatuur smelt aluminium, en waarom verschillen mijn resultaten?' Laten we de meest voorkomende problemen onder de loep nemen – porositeit, slak, heet scheuren, insluitingen en onvoldoende vulling – en koppelen aan oorzaken en bewezen oplossingen. Met deze gids kunt u problemen snel herkennen en oplossingen toepassen die zijn getest in echte gieterij- en laspraktijk.

Van symptoom naar oorzaak in minuten

| Defect | Waarschijnlijke oorzaken | Snelle controles | Oplossingen |

|---|---|---|---|

| Porositeit (gasbellen) | Vochtig schroot, langdurige opwarming bij hoge temperatuur, turbulentie tijdens het gieten, onvoldoende ontgassing | Controleer op vocht in het uitgangsmateriaal; voer dichtheids/onderdompelingsproeven uit; inspecteer op pinholes in het oppervlak | Gebruik uitsluitend droog en schoon ladingsmateriaal; beperk het verhitten en het tijdstip ervan; ontgas grondig met inert gas of tabletten; giet soepel |

| Slak / oxidatie | Oververhit bad, te veel roeren, luchtbelasting, vuile smeltkroes | Waarnemen van grijze/zwarte schuimlaag bij smelten; controleer op overmatig slak bij het afschepen | Verminder de oververhitting; gebruik deksels of inerte dekgas; vermijd te veel roeren; reinig de smeltkroes regelmatig |

| Warmekraken / Warmescheuren | Brede modderige zone (afhankelijk van legering), hoge beperking, verkeerde vulmiddel, snelle afkoeling | Controleer op scheuren langs lasnaden of in gietwerk (meestal bij korrelgrenzen) | Overschakelen op scheurvast vulmiddel (bijv. 4043 voor 6xxx-legeringen); voorverwarm dikke onderdelen; koelingsnelheid aanpassen; voegontwerp wijzigen om beperking te verminderen |

| INSLUITINGEN | Oxidehuid, slak, vuil schroot, slijtage van ovenbekleding | Metallografische of röntgeninspectie; zichtbare stippen of strepen op breukvlakken | Gebruik schroot van hoge kwaliteit en reinheid; fluxen en afschepen grondig; onderhoud ovenbekleding; indien nodig smelt filtreren |

| Slechte vulling / Misruns | Lage giettemperatuur, langzaam vullen, koude vormen, slechte gietpoortconstructie | Onvolledige of dunne delen; koude naden; oppervlakteruwheid | Verhoog de giettemperatuur (binnen veilige limieten); voorverwarm de vormen; optimaliseer de gietpoort; vermijd langzaam, onderbroken gieten |

Preventieve maatregelen die u vandaag nog kunt implementeren

- Beheers vocht: Droog uw lading altijd goed – vooral dun schroot of aluminium blikjes. Zelfs een druppel water kan explosies en ernstige porositeit veroorzaken. Onthoud dat het smeltpunt van aluminiumfolie hetzelfde is als dat van massaal aluminium, maar de dunheid van folie maakt het extra gevoelig voor vochtopname en snelle oxidatie.

- Volg de temperatuur nauwkeurig: Stel uw oven iets boven de liquidustemperatuur van de legering in – niet op het punt van het zuivere metaal. Oververhitting bevordert slakvorming en opname van waterstof, terwijl onderverving leidt tot slecht vullen en gietfouten. Als u niet zeker weet bij welke temperatuur aluminium smelt voor uw legering, raadpleeg dan de snelreferentietabel in deze gids.

- Optimaliseer het matrijzen- en gietopeningontwerp: Gladde, goed ontworpen stroombanen minimaliseren turbulentie en koude naden. Verwarm de matrijzen zorgvuldig om ervoor te zorgen dat het metaal volledig wordt gevuld voordat het stolt.

- Ontgas en spoel correct: Gebruik inert gas of ontgastabletten om opgeloste waterstof te verwijderen, en kies spoelmiddelen die geschikt zijn voor uw legering en oven type. Vermijd excesieve spoeling, wat nieuwe onzuiverheden kan introduceren.

- Regelmatig onderhoud en inspectie: Schoon de smeltkroezen, vervang versleten bekledingen en controleer de matrijzen op slijtage of verontreiniging. Zelfs kleine insluitingen kunnen scheuren veroorzaken of de sterkte van de eindproducten verzwakken.

- Gebruik schoon en geïdentificeerd afvalmateriaal: Het mengen van onbekende legeringen kan het effectieve smeltpunt verlagen en onvoorspelbaar smeltgedrag introduceren. Het smeltpunt van bijvoorbeeld aluminium afval is afhankelijk van coatings en verontreinigingen - verwijder altijd etiketten en droog grondig voor het laden.

Veel giet- en lasfouten zijn terug te voeren op twee kernoorzaken: temperatuurregeling in relatie tot het smeltbereik van de legering en schoonheid in elke fase. Beheers deze, en u zult uw aluminium smeltingsresultaten aanzienlijk verbeteren.

Ziet u nog steeds oppervlakte-letsels, blaasjes of interne holtes? Soms blijven fouten zich voordoen, zelfs nadat u de basisprincipes onder de knie heeft gekregen. Geavanceerde technieken - zoals röntgen- of ultrasoon onderzoek, of warmte-isostatische persing voor onderdelen met een hoge waarde - kunnen helpen bij het identificeren en verhelpen van verborgen gebreken. Maar preventie is altijd kostenefficiënter dan reparatie. Terwijl u uw proces verfijnt, moet u zich realiseren dat zelfs de smeltpunt van aluminiumfolie niet immuun is voor procesvariabelen: dunne folies oxideren en smelten snel, dus procesbeheersing is net zo kritisch als bij bulkmaterialen.

Klaar om te ontwerpen voor betrouwbaarheid? Vervolgens besluiten we met slimmer inkopen en de beste bronnen voor succesvol aluminium smelten en verwerken.

Slimmer inkopen en aanbevolen bronnen

Als je eenmaal de wetenschap achter het smeltpunt van aluminium beheerst, is de volgende grote vraag: hoe zet je die kennis om in actie, met name bij het inkopen van onderdelen of materialen voor veeleisende toepassingen? Of je nu een op maat gemaakt aluminiumprofiel nodig hebt voor een structurele omlijsting, een complex gegoten aluminiumonderdeel, of een precisiegeslepen aluminiumplaat, je inkopingskeuzes zullen bepalen of je project slaagt of mislukt qua kwaliteit, kosten en planning.

Waar leiding en onderdelen vandaan halen

Klinkt complex? Dat hoeft niet. Het kiezen van de juiste partner betekent dat je meer krijgt dan alleen metaal: je krijgt toegang tot expertise op het gebied van legeringselectie, thermische vensters, extrusie en naverwerking. Dit is met name cruciaal wanneer je werkt rond het solidus-liquidusvenster, waarbij nauwkeurige procesbeheersing je investering beschermt.

| Leverancier/Pad | Oplossingsomvang | Bestemd Voor | Sterktes |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Geïntegreerde automotive extrusies en samenstellingen | Projecten met hoge precisie en hoog volume | Ondersteuning bij ontwerp voor productie, gecontroleerde thermische processen, kwaliteitssystemen voor de automotive industrie |

| Regionale opdrachtfabriek | Maatwerk, kleine series, reparaties | Prototyping of lokale ondersteuning | Snelle oplevering, persoonlijke samenwerking; mogelijk minder geavanceerde kwaliteitscontroles |

| Globale online marktplaats | Standaardvormen (aluminiumprofiel, aluminiumplaat, staaf, buis) | Alledaagse benodigdheden, kleine bestellingen | Groot aanbod, transparante beoordelingen; kwaliteit en ondersteuning kunnen variëren |

| Primaire productieservicecentrum | Grootlevering van platen, giet- en extrusie-aluminium | Grote, terugkerende orders | Consistente kwaliteit, traceerbaarheid, maar minder flexibiliteit voor op maat gemaakte samenstellingen |

Voor geproduceerde extrusies en samenstellingen, samenwerken met een leverancier zoals Shaoyi Metal Parts Supplier zorgt ervoor dat u profiteert van expertise in smeltvensters, voorverwarming van extrusiegereedschap en downstream-voegprocessen. De geïntegreerde aanpak van met een diameter van niet meer dan 30 mm versnelt het traject van ontwerp naar productie, verminderd het risico en verbetert de consistentie – met name voor kritieke systemen zoals ophanging of chassisonderdelen waarbij de smelttemperatuur van aluminium direct van invloed is op procesvensters en de prestaties van het eindproduct.

Het kiezen van een productiepartner voor aluminiumonderdelen

Stel u lanceren een nieuw automotiefplatform of moderniseert u een structurele samenstelling. Het verschil tussen een succesvolle introductie en kostbare herwerking komt vaak neer op de inkoop. Hier is wat u moet zoeken:

- Thermische procesexpertise: Kan uw leverancier advies geven over het juiste legeringstype voor uw doel-smelttemperatuur of gebruiksomgeving?

- Geïntegreerde productie: Bieden zij extrusie, bewerking en afwerking in eigen huis voor betere controle?

- Kwaliteitssystemen: Let op certificeringen (zoals IATF 16949) en een bewezen staat van dienst in eisende industrieën.

- Bewezen ervaring: Hebben zij al eerder hoge sterkte aluminium platen, complexe gietaluminium onderdelen of op maat gemaakte aluminium profielen geleverd voor vergelijkbare toepassingen?

Voor behoeften met een hoog volume en hoge precisie, is een partner met smelt-, extrusie- en bewerkingscapaciteit in eigen huis, plus engineeringondersteuning bij de selectie van legeringen en processen, essentieel om kostbare verrassingen te vermijden en ervoor te zorgen dat uw componenten voldoen aan zowel ontwerp- als regelgevende normen.

Aanbevolen literatuur en normen

Wilt u dieper ingaan op het onderwerp? Hieronder vindt u autoritatieve bronnen die u kunt raadplegen bij het specificeren van legeringen, het vaststellen van procesparameters of het oplossen van problemen met betrekking tot de smelttemperatuur van aluminium:

- ASM Handbook (Aluminum and Aluminum Alloys): Gegvens en verwerking van onroerend goed

- ASTM E794: Smelt- en kristallistatietemperaturen via thermische analyse

- Gegevensbladen van producenten: Voor legeringen 1100, 3003, 5052, 6061, 6063, 7075, A356, en vulmiddel 4043

- Industriële normen: Relevante ASTM/EN-specificaties voor aluminiumprofielen, platen en gegoten aluminiumproducten

- Technische artikelen: Over aluminiumsmelten, legeringkeuze en het voorkomen van defecten

Kies processen en partners die het solidus-liquidus bereik van de legering respecteren; zo voorkomt u defecten en bereikt u reproduceerbare prestaties.

Door gebruik te maken van vertrouwde bronnen en ervaren leveranciers, komt u van theorie naar productie met vertrouwen - u weet dan precies wat de smelttemperatuur van aluminium is voor uw gekozen legering, en hoe u die kennis kunt omzetten in betrouwbare, kwalitatief hoogwaardige onderdelen.

Veelgestelde vragen over de smelttemperatuur van aluminium

1. Wat is het smeltpunt van puur aluminium?

Puur aluminium smelt bij 660,3°C (1220,6°F) onder standaardomstandigheden. Deze waarde wordt veel geraadpleegd in de metallurgie en wordt gemeten met behulp van nauwkeurige thermische analysemethoden. Echter, het merendeel van het in de industrie gebruikte aluminium is gelegeerd, dus het daadwerkelijke smeltgedrag hangt af van de specifieke legeringsamenstelling.

2. Waarom hebben aluminiumlegeringen een smeltbereik in plaats van één smelttemperatuur?

Aluminiumlegeringen bevatten aanvullende elementen zoals silicium, magnesium, koper of zink, die hun smeleteigenschappen veranderen. In plaats van te smelten bij één temperatuur, gaan legeringen van vast naar vloeibaar over een bereik dat wordt bepaald door hun solidus- en liquiduspunten. Dit bereik is belangrijk voor het veilig instellen van oven- en lasparameters.

3. Hoe beïnvloedt de oxidehuid het smelten van aluminium?

Aluminium vormt van nature een dunne oxide laag die een veel hoger smeltpunt heeft dan het metaal zelf. Deze oxidehuid kan zichtbaar smelten vertragen en kan hogere temperaturen of fluxmiddelen vereisen om volledige smelting te bereiken. Het verwijderen of beheren van deze oxidehuid is essentieel voor schone giet- en lasresultaten.

4. Welke voorzorgen dienen te worden genomen bij het smelten van aluminiumschroot of blikjes?

Zorg er altijd voor dat aluminiumschroot en blikjes schoon en volledig droog zijn voordat u deze gaat smelten. Vocht of verontreinigingen kunnen gevaarlijke stoomexplosies veroorzaken en porositeit in gietingen introduceren. Het voorverwarmen van het uitgangsmateriaal en het gebruik van geschikte persoonlijke beschermingsmiddelen (PBM) zijn cruciaal voor de veiligheid.

5. Hoe kies ik het juiste aluminiumlegering voor toepassingen bij hoge temperaturen?

Kies legeringen met gecertificeerde mechanische eigenschappen bij uw beoogde gebruikstemperatuur, en niet uitsluitend op basis van hun smeltpunt. Raadpleeg producentgegevens of het ASM Handbook voor sterktegegevens bij verhoogde temperaturen, en houd altijd rekening met veiligheidsfactoren om rekening te houden met eigenschapsverminderingen ver onder de smelttemperatuur van de legering.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —