Lasersnijbedrijven onthuld: prijzen, bestanden en selectiesecreten

Inzicht in lasersnijtechnologie en hoe deze werkt

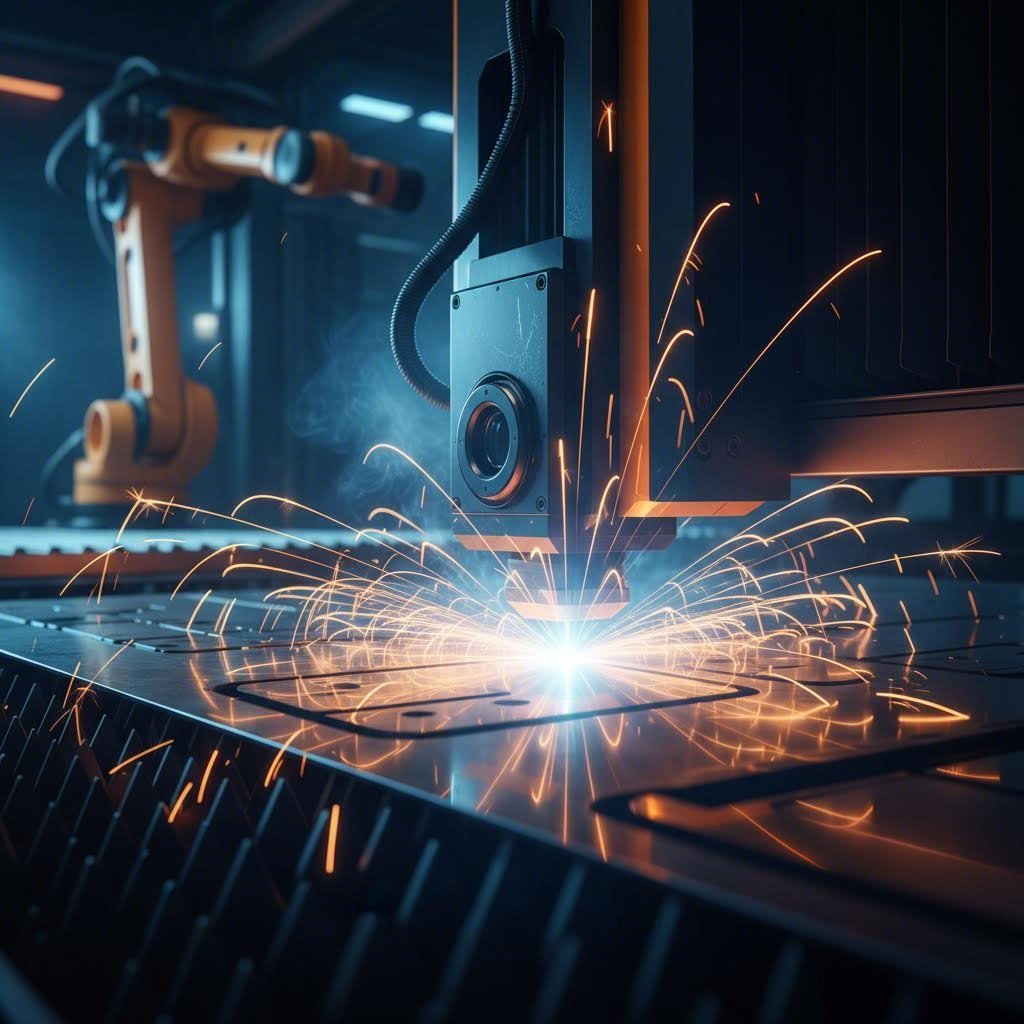

Wat is lasersnijden precies? Stel u voor dat zonlicht wordt geconcentreerd door een vergrootglas om een gat in papier te branden — nu vermenigvuldig die intensiteit duizendvoudig. Lasersnijden is een precisiemaatwerkingsproces dat gebruikmaakt van een zeer geconcentreerde lichtbundel om materialen met opmerkelijke nauwkeurigheid te verdampen, smelten of door te branden. Wanneer u lasersnijbedrijven beoordeelt voor uw project, helpt het begrip van deze fundamentele technologie u de juiste vragen te stellen en weloverwogen beslissingen te nemen.

De technologie werkt via een proces dat gestimuleerde emissie wordt genoemd. Binnen de laserresonator worden atomen of moleculen geënergiseerd totdat ze fotonen vrijgeven—kleinste lichtdeeltjes. Deze fotonen kaatsen tussen spiegels heen en weer, waardoor de intensiteit toeneemt totdat er een coherente, krachtige lichtbundel ontstaat. Volgens Xometry wordt deze bundel vervolgens door lenzen geleid die de energie focussen in een uiterst kleine diameter, waardoor een geconcentreerd hoogenergetisch punt ontstaat dat in staat is om met een laser door metalen, kunststoffen, hout en talloze andere materialen te snijden.

Hoe Laser Technologie Grondstoffen Transformeert

Wanneer de gefocusseerde straal het materiaal raakt, gebeurt er één van drie dingen, afhankelijk van het materiaaltype en de laserinstellingen. Metalen smelten meestal onder de intense hitte, terwijl een hogedrukstroom gas—hetzij inert stikstof, hetzij reactief zuurstof—het gesmolten materiaal uit de snede blaast. Niet-metalen materialen zoals hout of acryl branden vaak volledig weg of verdampen. Sommige snijmethoden, bekend als remote- of sublimatiesnijden, hebben zelfs geen hulpgas nodig—de laser voor de snijmachine ablateert het materiaal gewoon direct.

Deze precisie maakt lasersnijden tot een geavanceerde technologie in de productie. In tegenstelling tot mechanische snijmethoden die fysiek contact maken met materialen, veroorzaken laserstralen geen slijtage van gereedschap en kunnen ze ingewikkelde ontwerpen realiseren die onmogelijk zijn met traditionele methoden. Het resultaat? Schone snijkanten, nauwe toleranties en de mogelijkheid om alles aan te pakken, van delicate prototypen tot seriesproductie in grote volumes.

CO2 vs Vezel vs Nd:YAG Lasersystemen

Niet alle lasers zijn gelijk. Wanneer professionele fabrikanten het hebben over hun mogelijkheden, verwijzen ze meestal naar één van de drie belangrijkste lasertypes—elk met specifieke sterke punten die van belang zijn voor uw project.

- CO2-lasers: Deze krachtpatsers gebruiken een gasmengsel van koolstofdioxide, stikstof en helium als versterkingsmedium. CO2-lasers werken op een golflengte van 10.600 nm en zijn uitstekend geschikt voor het snijden en graveren van organische materialen, kunststoffen en hout. Ze kunnen ook plaatmetaal effectief bewerken, hoewel ze moeite hebben met sterk reflecterende materialen zoals koper en messing. Een co2-laser voor metaalsnijden is de meest veelzijdige optie voor bedrijven die diverse materiaalsoorten verwerken.

- Met een vermogen van meer dan 10 W Door een gedoteerde glasvezelkabel als lasermedium te gebruiken, produceren vezellasers kortere golflengten (meestal rond de 1.064 nm) die beter worden geabsorbeerd door reflecterende metalen. Volgens Xometry maakt dit vezellasers de voorkeur bij het snijden van koper, messing, aluminium en roestvrij staal. Hun hogere elektrische efficiëntie en lagere onderhoudsbehoeften hebben ervoor gezorgd dat ze steeds populairder zijn geworden in industriële omgevingen.

- Nd:YAG-lasers: Deze halfgeleiderlasers gebruiken neodymium-gedoteerde kristallen om krachtige stralen te genereren, ideaal voor het snijden van dikke metalen en precisielasten. Hoewel ze minder vaak voorkomen in algemene fabricage, onderscheiden Nd:YAG-lasers zich in gespecialiseerde toepassingen waarbij diepe doordringing of gepulseerde werking nodig is voor fijnmazige bewerkingen.

Wanneer u contact opneemt met potentiële fabricagepartners, vraag dan welke soorten lasers ze gebruiken. Een bedrijf met meerdere lasertechnologieën kan de apparatuur beter afstemmen op uw specifieke materiaal- en precisie-eisen — een cruciale factor die uitstekende dienstverleners onderscheidt van aanbieders met standaardoplossingen.

Materialen die compatibel zijn met professionele lasersnijdiensten

Hebt u zich ooit afgevraagd waarom uw fabricagepartner het ene materiaal boven het andere aanbeveelt? Het geheim ligt in het begrip van hoe verschillende materialen reageren op laserenergie. Wanneer u lasersnijbedrijven evalueert, helpt kennis van hun materiaalmogelijkheden — en beperkingen — u om realistische verwachtingen te stellen ten aanzien van kwaliteit van de snijkanten, diktebereiken en projecttijdschema's.

Hier is de praktische richtlijn die de meeste aanbieders niet delen: elk materiaal gedraagt zich anders onder een geconcentreerde lichtstraal. Sommige leveren spiegelgladde randen op, terwijl andere nabewerking vereisen. Laten we precies uiteenzetten wat u van elke categorie kunt verwachten.

Mogelijkheden voor het snijden van metaal en diktebereiken

Metalen vormen de kern van professionele lasersnijdiensten. Een hoogwaardige lasersnijder voor metaal kan alles aan, van uiterst dunne plaatjes tot zware constructieplaten, maar de resultaten verschillen sterk per materiaalsoort en -dikte.

Staal en koolstofstaal: Deze veelgebruikte materialen in de fabricage worden uitstekend gesneden met vezellasers. Volgens Materiaalspecificaties van SendCutSend kan koolstofstaal met een dikte van 0,030" tot 0,500" worden verwerkt met uitstekende kwaliteit van de snijkanten. Dunner materiaal levert zeer schone sneden op met minimale warmtebeïnvloede zones, terwijl bij dikkere platen lichte oxidatie langs de snijkanten kan optreden bij gebruik van zuurstofondersteund snijden.

Laserknipsen van roestvrij staal: Zowel 304 als 316 roestvrij staal reageren uitstekend op fiberlaserbewerking. Professionele diensten verwerken doorgaans roestvrij staal met een dikte van 0,030" tot 0,500", waarbij dunner materiaal heldere, oxide-vrije snijkanten oplevert wanneer stikstof wordt gebruikt als assistentgas. Dit maakt lasersnijden van roestvrij staal ideaal voor voedingsapparatuur, medische apparaten en architectonische toepassingen waar uiterlijk belangrijk is.

Lasersnijden van aluminium: Hier blinkt de lasertechnologie echt uit. Fiberlasers verwerken efficiënt aluminiumlegeringen—including 5052, 6061, en zelfs lucht- en ruimtevaartkwaliteit 7075—met een dikte van 0,040" tot 0,750". Om aluminium succesvol te kunnen lasersnijden, gebruiken professionele bedrijven stikstof als assistentgas om oxidatie te voorkomen en die karakteristieke heldere, gladde snijkant te verkrijgen. Het reflecterende karakter van aluminium was vroeger een uitdaging voor oudere CO2-systemen, maar moderne fiberlasers verwerken dit probleemloos.

Special Metals: Een krachtige lasersnijder voor metaal gaat verder dan alleen gangbare legeringen. Titaan (Grades 2 en 5), messing, koper en zelfs pantserplaat (AR400/AR500) vallen binnen de mogelijkheden van goed uitgeruste bedrijven. Elk materiaal vereist specifieke parameteraanpassingen, maar ervaren leveranciers leveren consistente resultaten over al deze veeleisende materialen.

Niet-metalen materialen en verwachtingen voor oppervlakkwaliteit

Lasersnijden van platen domineert de industrie, maar lasertechnologie verwerkt ook een indrukwekkend scala aan niet-metalen materialen — elk met unieke aspecten.

Acryl: Dit populaire materiaal levert vlamgepolijste randen op wanneer het correct wordt bewerkt op CO2-lasers. Een acrylsnijdienst verwerkt doorgaans diktes van 0,060" tot 1,00", en levert randen die zo glad zijn dat ze vaak geen nabewerking nodig hebben. Gegoten acryl geeft betere resultaten dan geëxtrudeerde varianten, die lichte spanningsstrepen kunnen vertonen.

Hout en multiplex: CO2-lasers zijn uitstekend geschikt voor het snijden van hout en produceren karakteristieke verdonkerde randen die veel ontwerpers bewust integreren in hun esthetiek. De maximale dikte varieert per dichtheid — naaldhout kan sneller en dikker worden gesneden dan loofhout — maar de meeste diensten kunnen moeiteloos materialen tot 0,750" verwerken.

Polycarbonaat en andere kunststoffen: Niet alle kunststoffen zijn geschikt voor lasersnijden. Polycarbonaat kan wel worden gesneden, maar levert een minder goede kwaliteit aan de snijkanten op vergeleken met acryl. PVC mag nooit met een laser worden gesneden — het geeft schadelijk chloorgas vrij. Controleer altijd de materiaalverenigbaarheid voordat u uw project indient.

Materiaalvergelijking: wat u van uw fabricagedienstverlener mag verwachten

| Materiaal Type | Aanbevolen laser | Max dikte | Kwaliteit van de snede | Bijzondere overwegingen |

|---|---|---|---|---|

| Zacht staal | Vezel | 0.500" | Uitstekend; schoon met minimale slakvorming | Oxygen-assistentie kan lichte oxidatie veroorzaken bij dikke sneden |

| 304/316 RVS | Vezel | 0.500" | Uitstekend; oxidevrij met stikstof | Stikstof-assistentie wordt aanbevolen voor heldere randen |

| 6061 Aluminium | Vezel | 0.750" | Zeer goed; een heldere afwerking is mogelijk | Warmtebeïnvloede zone breder dan bij staal; licht risico op warpen bij dunne onderdelen |

| Titaan Grade 5 | Vezel | 0.250" | Goed; vereist parameteroptimalisatie | Reagerend bij hoge temperaturen; inert gas essentieel |

| Koper/Brons | Vezel | 0.250" | Goed; kan lichte verkleuring vertonen | Hoge reflectiviteit vereist fiberlaser; CO2 wordt niet aanbevolen |

| Acryl | CO2 | 1.00" | Uitstekend; met vlam gepolijste randen | Gegoten acryl wordt aanbevolen; geëxtrudeerd kan spanningsafdrukken vertonen |

| Hout/Spaanplaat | CO2 | 0.750" | Goed; kenmerkende verbrandingsafdrukken | Harsgehalte beïnvloedt snijkwaliteit; ventilatie is kritiek |

Inzicht in warmtebeïnvloede zones en risico op vervorming

Volgens Kwaliteitsgids van Dowell Laser , het minimaliseren van de warmtebeïnvloede zone (HAZ) is cruciaal om de materiaaleigenschappen te behouden. Deze zone — het gebied naast uw snede dat thermische spanning ervaart — varieert per materiaalconductiviteit en dikte.

Aluminium en dunne metalen platen lopen het grootste risico op warpen vanwege hun thermische geleidbaarheid. Professioneel lasersnijden van metalen platen houdt hier rekening mee door geoptimaliseerde snijsnelheden, strategische onderdelenindeling en het gebruik van stikstof als assistentgas om de warmtetoevoer te verlagen. Wanneer precisie belangrijk is, bespreek deze aspecten tijdig met uw dienstverlener — ervaren teams weten precies hoe vervorming in uw specifieke toepassing tot een minimum kan worden beperkt.

Nu de materiaalmogelijkheden duidelijk zijn, rijst de volgende vraag: in welke industrieën is er behoefte aan deze precisiesnijdiensten, en welke unieke eisen stellen zij?

Toepassingen in de industrie en gespecialiseerde gebruiksscenario's

Wanneer u op zoek bent naar de juiste fabricagepartner, is er iets wat de meeste bedrijven voor lasersnijden u niet direct zullen vertellen: verschillende industrieën vereisen totaal verschillende capaciteiten. Een bedrijf dat uitblinkt in architecturale belettering kan moeite hebben met de toleranties die nodig zijn in de lucht- en ruimtevaart. Het begrijpen van deze sectorspecifieke eisen helpt u om leveranciers te identificeren die daadwerkelijk gekwalificeerd zijn voor uw project, en niet alleen die die brede expertise claimen.

Laten we eens bekijken hoe dat precisie laser snijden eruitziet in grote industrieën en de unieke eisen die elk stelt.

Automotive en vervoerscomponentenfabricage

De automobielsector vormt een van de meest veeleisende omgevingen voor industrieel lasersnijden. Autofabrikanten en hun toeleveringsketens vereisen consistente kwaliteit over duizenden, soms miljoenen, identieke onderdelen. Een enkele afwijkende maatvoering kan zich voortplanten door de assemblagelijnen en kostbare vertragingen veroorzaken.

Metaal laser snijden wordt gebruikt voor auto-toepassingen, variërend van structurele onderdelen tot decoratieve bekleding. Typische onderdelen zijn:

- Chassis- en frameonderdelen: Vereisen toleranties van ±0,005" tot ±0,010" met consistente kwaliteit van de snijkanten bij grote oplagen

- Ophangingsbeugels en montageplaten: Vereisen nauwkeurige positionering van gaten voor juiste uitlijning tijdens assemblage

- Hitteafschermingen en uitlaatcomponenten: Hebben schone sneden nodig in roestvrij staal en gespecialiseerde legeringen die extreme temperaturen kunnen weerstaan

- Interieurafwerking en decoratieve elementen: Vereisen randen zonder burrs en consistente esthetiek over productiepartijen heen

- Buis- en pijponderdelen: Laser buis snijden verwerkt rollenkooi-delen, uitlaatbuizen en structurele onderdelen met complexe kruisingen

Waarom is certificering hier belangrijk? Volgens Modus Advanced , automobieltoepassingen vereisen vaak IATF 16949-certificering—een internationale kwaliteitsmanagementsstandaard die specifiek is ontworpen voor de automobiele toeleveringsketen. Deze certificering garandeert consistente processen, gedocumenteerde kwaliteitscontrole en traceerbaarheid zoals gevraagd door elke OEM aan al hun leveranciers.

Aerospace en Defensie-eisen

Wanneer onderdelen op 30.000 voet hoogte vliegen of personeel in het veld beschermen, wordt precisie een must. Lucht- en ruimtevaart- en defensietoepassingen stellen hoge eisen aan lasersnijtechnologie, waarbij toleranties worden vereist die standaardwerkplaatsen simpelweg niet kunnen halen.

Typische lucht- en ruimtevaartonderdelen en hun precisie-eisen zijn:

- Vluchtleidingscomponenten: ±0,001" tot ±0,005" toleranties met volledige materiaaltraceerbaarheid en certificeringsdocumentatie

- Instrumentbehuizingen en -panelen: Vereisen strakke dimensionale controle voor correcte uitrustingpassing en effectiviteit van EMI-afscherming

- Structurele beugels en fittingen: Vereisen consistente mechanische eigenschappen met minimale warmtebeïnvloede zones

- RF-schermassemblages: Precisie laser snijden zorgt voor elektromagnetische afschermingseffectiviteit over de werkingsfrequenties

AS9100-certificering fungeert als de lucht- en ruimtevaartequivalent van IATF 16949—het verifieert dat fabrikanten kwaliteitssystemen aanhouden die geschikt zijn voor vluchtcritische toepassingen. Defensiecontracten leggen vaak extra MIL-STD-specificaties bovenop deze eisen, waardoor er eisen worden gesteld aan documentatie en traceerbaarheid die gespecialiseerde leveranciers onderscheiden van algemene fabrikanten.

Toepassingen in medische apparatuur en elektronica

Medische hulpmiddelen stellen unieke eisen waarbij de patiëntveiligheid afhangt van fabricageprecisie. Volgens Tapecon's gids voor medische hulpmiddelen maakt lasersnijden micronnauwkeurigheid mogelijk met schone, verzegelde randen die het risico op besmetting minimaliseren—vooral cruciaal voor apparaten die rechtstreeks contact maken met patiënten.

Precisielasersnijden dient medische toepassingen zoals:

- Chirurgische instrumenten en implanteerbare apparaten: Vereisen toleranties van ±0,002" tot ±0,005" met naleving van FDA 21 CFR 820 en ISO 13485

- Behuizingen voor diagnostische apparatuur: Eis consistente dimensionele nauwkeurigheid voor betrouwbare metingen

- Draagbare device-onderdelen: Moeten precies passen met gladde randen voor comfort bij de patiënt

- Wegwerpmedische producten: Vereisen schone sneden en herhaalbare precisie bij hoge volumes

Elektronicaproductie vereist eveneens strakke toleranties, met name voor lasersnijden van roestvrijstalen behuizingen die EMI-afscherming bieden. Verstevigers voor printplaten, connectorbehuizingen en componenten voor thermisch beheer profiteren allemaal van de precisie en herhaalbaarheid die professionele laserservices bieden.

Precisie-eisen per industrie

Inzicht in tolerantieverwachtingen helpt u effectief te communiceren met potentiële fabricagepartners. Hieronder staan de eisen die verschillende sectoren doorgaans stellen:

| Industrie | Typisch tolerantiebereik | Belangrijke certificeringen | Volume bereik |

|---|---|---|---|

| Automotive | ±0,005" tot ±0,010" | IATF 16949 | Prototyping tot 100.000+ eenheden |

| Luchtvaart | ±0,001" tot ±0,005" | AS9100, Nadcap | 1-5.000 eenheden gebruikelijk |

| Medische Apparatuur | ±0,002" tot ±0,005" | ISO 13485, geregistreerd bij de FDA | Prototypen tot massaproductie |

| Belettering/architectuur | ±0,010" tot ±0,020" | ISO 9001 | 1-500 eenheden gebruikelijk |

| Elektronica | ±0,003" tot ±0,010" | ISO 9001, IPC-standaarden | 100 tot 50.000+ eenheden |

Belettering en architecturale toepassingen stellen minder hoge eisen aan toleranties, maar brengen hun eigen uitdagingen met zich mee. Componenten in groot formaat, decoratieve afwerkingen en complexe geometrische ontwerpen vereisen apparatuurcapaciteit en afwerkingsmogelijkheden die bedrijven met een precisiegerichte focus mogelijk niet hebben.

Het belangrijkste punt? Koppel uw sectorvereisten aan de mogelijkheden van de leverancier voordat u offertes aanvraagt. Een fabricant die gespecialiseerd is in buislasersnijden voor auto-exhaustsystemen werkt anders dan een bedrijf dat zich richt op het prototypen van medische apparatuur—en het begrijpen van deze verschillen bespaart tijd tijdens de selectie van leveranciers.

Nu u weet hoe verschillende industrieën gebruikmaken van lasersnijtechnologie, hoe verhoudt dit proces zich tot alternatieve snijmethoden zoals waterstraal, plasma of CNC-freesbewerking?

Lasersnijden versus waterstraal, plasma en CNC-alternatieven

Hier is een vraag die de meeste bedrijven met lasersnijden niet direct beantwoorden: is lasersnijden daadwerkelijk de beste keuze voor uw project? Het eerlijke antwoord hangt af van uw specifieke eisen. Hoewel lasertechnologie overheerst in bepaalde toepassingen, presteren alternatieven zoals waterstraal, plasma en CNC-frezen beter in situaties waarin lasers tekortschieten. Inzicht in deze afwegingen stelt u in staat om slimmere productiebeslissingen te nemen — en soms betekent dat het kiezen van een geheel andere technologie.

Laten we bekijken wanneer elke snijmethode het beste presteert en wanneer u alternatieven zou moeten overwegen.

Wanneer lasersnijden superieur is aan alternatieve methoden

Een metaalsnijmachines met laser biedt ongeëvenaarde voordelen in verschillende cruciale scenario's. Volgens de fabricagegids van SendCutSend kan lasersnijden snelheden tot 2.500 inch per minuut bereiken — waardoor het de snelste optie is voor de meeste dunne materialen.

CNC-lasersnijden komt pas echt tot zijn recht wanneer uw project vereist:

- Dunne materialen die precisie vereisen: Platen met een dikte van minder dan 0,25" produceren uitzonderlijk schone sneden met minimale warmtebeïnvloede zones

- Intricate ontwerpen en fijne details: De geringe kerfdikte van de laserstraal maakt kenmerken mogelijk die onhaalbaar zijn met mechanische snijmethoden

- Productie in grote volumes: Geen slijtage van gereedschappen zorgt voor consistente kwaliteit van het eerste tot het duizendste onderdeel

- Strakke toleranties: Professionele laser-CNC-systemen halen routinematig een nauwkeurigheid van ±0,005"

- Schone kantafwerking: Veel materialen vereisen na laserbewerking geen nabewerking

De beste laser voor het snijden van dunne metalen, kunststoffen en hout blijft vezel- of CO2-lasertechnologie. Andere methoden presteren echter beter dan lasers in specifieke situaties — en weten wanneer je moet overstappen, bespaart geld en frustratie.

Alternatieve snijtechnologieën begrijpen

Plasmasnijden: Als u zoekt naar "plasmasnijden in mijn buurt" voor de fabricage van dik staal, dan bent u op de juiste weg. Volgens Vergelijkingsgids van Wurth Machinery , plasmasnijden is dominanter bij het werken met geleidende metalen die dikker zijn dan 0,5". De geïoniseerde gasboog—met temperaturen tot wel 30.000 °C—snijdt 3 tot 4 keer sneller door zwaar plaatstaal dan waterstraalsnijden, tegen ongeveer de helft van de bedrijfskosten. De afweging? Grotere warmtebeïnvloede zones en minder nauwkeurige kantkwaliteit in vergelijking met lasersnijden.

Waterjetsnijden: Wanneer warmte uw materiaal niet mag beïnvloeden, is waterstraalsnijden de duidelijke keuze. Hoge druk water vermengd met schurend granulaat snijdt vrijwel alles—van titaan tot steen tot composieten—zonder thermische vervorming. Volgens branchegegevens wordt verwacht dat de markt voor waterstraalsnijden tegen 2034 meer dan 2,39 miljard dollar zal bereiken, voornamelijk gedreven door toepassingen in de lucht- en ruimtevaart waarbij warmtebeïnvloede zones uitgesloten moeten worden.

CNC-Freesbewerking: Laser- en CNC-frezen delen de computergestuurde precisie, maar frezen gebruikt fysieke snijgereedschappen in plaats van lichtenergie. Deze mechanische aanpak levert betere oppervlakteafwerkingen op composieten, kunststoffen en hout, die bij laserbewerking kunnen verkleuren of gevaarlijke dampen kunnen produceren. De tolerantie van ±0,005" komt overeen met lasermogelijkheden, hoewel frezen bevestigingsnokken vereist die kleine sporen kunnen achterlaten die handmatig moeten worden afgewerkt.

Technologievergelijking: De juiste methode kiezen

| Factor | Laser snijden | Waterjet Snijden | Plasmasnijden | Cnc routen |

|---|---|---|---|---|

| Nauwkeurigheidsniveau | ±0,005" typisch | ±0,009" typisch | ±0,020" tot ±0,030" | ±0,005" typisch |

| Materiële verenigbaarheid | Metalen, kunststoffen, hout, acryl; niet PVC of sterk reflecterende metalen (CO2) | Bijna universeel—metalen, steen, glas, composieten, keramiek | Alleen geleidende metalen | Kunststoffen, composieten, hout, sommige metalen |

| Kwaliteit van de snede | Uitstekend; heeft vaak geen nabewerking nodig | Goed; kan lichte textuur van slijpmiddel tonen | Matig; oxidatie en slakvorming zijn gebruikelijk | Uitstekend op compatibele materialen |

| Snelheid van Knippen | Snelst voor dunne materialen (tot 2.500 IPM) | Langzaamst in totaal | Snel voor dikke metalen | Matig |

| Warmtebeïnvloede zone | Minimaal bij correcte parameters | Geen—koud snijproces | Aanzienlijk; materiaalverharding mogelijk | Geen—mechanisch proces |

| Apparatuurkosten | Matig tot hoog | Hoog (~$195.000+ voor industriële systemen) | Lager (~$90.000 voor vergelijkbare systemen) | Matig |

| Ideale Toepassingen | Dunne plaatmetalen, ingewikkelde ontwerpen, productie in grote volumes, precisieonderdelen | Hittegevoelige materialen, steen/glas, lucht- en ruimtevaartcomponenten, dikke composieten | Constructiestaal, scheepsbouw, zwaar materieel, fabricage van dikke platen | Kunststoffen, composieten, houtproducten, materialen die gassen vrijgeven bij verhitting |

De juiste snijtechnologie kiezen voor uw project

Klinkt ingewikkeld? Hier is een vereenvoudigd beslissingskader op basis van de primaire eisen van uw project:

Kies voor lasersnijden wanneer:

- Werk met plaatmateriaal dunner dan 0,5" dik

- Uw ontwerp bevat ingewikkelde patronen, kleine gaten of fijne details

- Randkwaliteit en minimale nabewerking zijn belangrijk

- U hebt hoge doorlopende consistentie nodig zonder slijtage van gereedschap

- Snelheid en kostenefficiëntie zijn prioriteiten voor dunne materialen

Kies waterstraalsnijden wanneer:

- Warmtebeïnvloede zones zijn absoluut onaanvaardbaar (lucht- en ruimtevaarttoepassingen)

- Zagen van steen, glas, keramiek of dikke composieten

- Materiaaldikte overschrijdt de mogelijkheden van laser

- Werk met koolstofvezel, G10 of fenolische materialen die gevoelig zijn voor delaminatie

Kies voor plasmasnijden wanneer:

- Zagen van geleidende metalen dikker dan 1"

- Snelheid is belangrijker dan precisie van de snijkant

- Budgetbeperkingen beperken de technologieopties

- Toepassingen omvatten structurele fabricage of zware apparatuur

Kies CNC-frezen wanneer:

- Verwerken van kunststoffen die gevaarlijke dampen vrijgeven onder invloed van laser (zoals PVC)

- De oppervlaktekwaliteit bij composieten is kritiek

- Werkzaamheden met HDPE, ABS of speciale kunststoffen

- Materiaaleigenschappen maken thermisch snijden onpraktisch

Volgens brancheonderzoek nemen veel succesvolle fabricagebedrijven uiteindelijk meerdere technologieën in gebruik. Plasma- en lasersnijden combineren goed voor een uitgebreide metaalbewerking, terwijl het toevoegen van waterstraalsnijden ongeëvenaarde veelzijdigheid biedt voor lastige materialen.

De conclusie? De "beste" technologie hangt volledig af van uw specifieke projectvereisten. Wanneer u contact opneemt met potentiële fabrikanten, vraag dan welke snijmethoden zij aanbieden — leveranciers met meerdere technologieën kunnen de optimale aanpak aanbevelen in plaats van uw project te forceren in hun enige beschikbare proces.

Het begrijpen van technologieopties verduidelijkt één kant van de beslissingsvergelijking — maar hoe zit het met de kosten? Laten we de prijsfactoren onderzoeken die daadwerkelijk uw projectbudget beïnvloeden.

Prijsfactoren en overwegingen voor projectkosten

Hebt u ooit een offerte voor lasersnijden ontvangen die u niet begreep? U staat er niet alleen in. De meeste fabrikanten houden hun prijsstructuren frustrend ondoorzichtig — waardoor klanten kunnen alleen maar raden waarom vergelijkbare projecten sterk verschillende prijzen hebben. Dit wordt zelden direct verteld: de kosten van uw project zijn veel meer afhankelijk van machine-uren dan van materiaaloppervlak. Twee onderdelen gesneden uit identieke platen kunnen aanzienlijk verschillende lasersnijdkosten hebben, louter op basis van ontwerpmoeilijkheid.

Het begrijpen van de echte kostenfactoren geeft u controle. Laten we onthullen hoe professionele fabrikanten uw offerte daadwerkelijk berekenen — en hoe u deze kennis kunt gebruiken om slimmer te budgetteren.

Belangrijkste factoren die de kosten van lasersnijden beïnvloeden

Volgens Fortune Laser's prijslijst , bijna elke leverancier gebruikt een basiformule: Eindprijs = (Materiaalkosten + Variabele kosten + Vaste kosten) × (1 + Winstmarge) . Door elk onderdeel uit elkaar te halen, wordt duidelijk waar jouw geld daadwerkelijk naar toe gaat.

Hieronder staan de belangrijkste kostenposten, gerangschikt op basis van hun impact op je uiteindelijke offerte:

- Machine-uren (variabele kosten): Dit is de grootste factor. Het uurtarief voor industriële lasersnijmachines ligt doorgaans tussen de 60 en 120 dollar, vermenigvuldigd met de totale snijduur. Ingewikkelde ontwerpen die langzamere snelheden vereisen, verhogen dit onderdeel sterk.

- Materiaaldikte: Als je de materiaaldikte verdubbelt, kan de snijtijd en -kosten meer dan verdubbelen. Dikkere materialen dwingen de laser om aanzienlijk langzamer te bewegen voor schone sneden — waardoor dit de meest effectieve manier is om kosten te verlagen.

- Materiaaltype: Naast de basismateriaalkosten gedragen verschillende metalen zich anders tijdens lasersnijden. Staal snijden is over het algemeen goedkoper dan roestvrij staal of aluminium, vanwege de vereisten voor assistentiegassen. Op maat gesneden speciale legeringen zoals titaan zijn duurder.

- Ontwerpcomplexiteit: Kleine bochten, scherpe hoeken en ingewikkelde patronen dwingen de machine om herhaaldelijk te vertragen. Een ontwerp met 100 kleine gaten kan duurder zijn dan één groot uitgesneden vlak vanwege de cumulatieve perforatietijd.

- Aantal perforaties: Elke keer dat de laser een nieuwe snede begint, moet deze eerst het oppervlak van het materiaal doordringen. Veelvuldige perforaties—vaak bij geperforeerde patronen of ontwerpen met meerdere gaten—voegen merkbare tijd toe aan elke opdracht.

- Instelkosten en minimums: De meeste diensten rekenen instelkosten of hanteren minimale bestelhoeveelheden om kosten voor het laden van materialen, het kalibreren van machines en het voorbereiden van bestanden te dekken. Deze vaste kosten worden verdeeld over uw bestelhoeveelheid.

- Secundaire bewerkingen: Buigen, tapping, inzetten van bevestigingsmaterialen, poedercoaten of andere afwerkingswerkzaamheden brengen extra kosten met zich mee naast de basis snijkosten.

Hoe een budget op te stellen voor uw snijproject

Het begrijpen van schaaleconomie verandert fundamenteel hoe u bestelt. Volgens branchegegevens kunnen kortingen voor groothandelsbestellingen tot wel 70% hoger zijn vergeleken met prijzen per stuk. Waarom? De vaste instelkosten worden verdeeld over meer onderdelen, en efficiënt nesten vermindert materiaalverspilling.

Houd bij het aanvragen en vergelijken van offertes voor online lasersnijdiensten rekening met de volgende strategieën:

- Gebruik het dunst mogelijke materiaal: Als de constructieve eisen dit toelaten, levert het verminderen van de plaatdikte de grootste kostenbesparingen op. Controleer altijd de minimale dikte-eisen voordat u standaard overstapt op zwaarder materiaal.

- Vereenvoudig waar de functie dit toelaat: Verminder complexe curves, combineer kleine gaten in grotere sleuven en verwijder puur decoratieve elementen die snijtijd verlengen zonder functionele meerwaarde.

- Maak uw ontwerpbestanden schoon: Dubbele lijnen, verborgen objecten en niet-gesloten contouren vereisen handmatige correctie—vaak tegen extra kosten. Geautomatiseerde offertesystemen proberen elke lijn te snijden, wat betekent dat dubbele lijnen letterlijk de kosten van dat element verdubbelen.

- Consolideer bestellingen: Het combineren van meerdere projecten of het plaatsen van grotere bestellingen verlaagt de kosten per onderdeel aanzienlijk. Wacht, indien de timing het toelaat, met het plaatsen van kleine bestellingen totdat u meerdere behoeften kunt combineren.

- Vraag naar beschikbare materialen: Het kiezen van materialen die uw leverancier al op voorraad heeft, voorkomt extra kosten voor speciale bestellingen en kan de doorlooptijd sterk verkorten.

Inzicht in doorlooptijdverwachtingen

Projecttijdslijnen beïnvloeden zowel de planning als soms de prijsstelling. Volgens sectoranalyse hangt de doorlooptijd af van diverse factoren buiten de snelsnelheid: kwaliteit van de bestandsvoorbereiding, beschikbaarheid van materialen, werkplaatsplanning en secundaire bewerkingen hebben allemaal invloed op de opleverdatum.

Typische doorlooptijdverwachtingen per projecttype:

- Snel prototypen: 3-7 werkdagen voor eenvoudige onderdelen met standaardmaterialen. Spoeddiensten bieden mogelijk opties van 24-48 uur tegen hogere prijzen.

- Standaard productieruns: 1-3 weken, afhankelijk van hoeveelheid, complexiteit en afwerkeisen.

- Grote volumeorders: 3-6 weken voor hoge productieaantallen met kwaliteitsinspectieprotocollen.

- Projecten die speciale materialen vereisen: Voeg 1-2 weken toe voor inkoop als de door u opgegeven legering of dikte niet op voorraad is.

Goed voorbereide CAD-bestanden, afgestemd op snijspecificaties, geven u een voorsprong — schone, fabricage-klaar ontwerpen gaan zonder vertraging van scherm naar plaat, zonder formatconversies of technische correcties.

Vergelijk u offertes voor snijdiensten of prijzen van andere leveranciers, zorg ervoor dat u gelijkwaardige doorlooptijden vergelijkt. Een goedkope offerte voor een gesneden plaat met een levertijd van 4 weken bespaart mogelijk geen geld vergeleken met een snellere service wanneer projecttijdschema's belangrijk zijn.

De conclusie? Transparante prijsstelling volgt uit het begrip van hoe uw ontwerpkeuzes vertalen naar machine-uren. Gewapend met deze kennis kunt u ontwerpen optimaliseren voordat u offertes aanvraagt en inhoudelijke gesprekken voeren met fabrikanten over kosten-batenafwegingen.

Maar zelfs perfect begrote projecten kunnen al in de startblokken vastlopen als uw ontwerpbestanden niet correct zijn voorbereid. Laten we bekijken wat fabrikanten precies nodig hebben van uw inzendingen — en de veelvoorkomende fouten die projecten vertragen voordat het snijden is begonnen.

Uw ontwerpbestanden voorbereiden voor inzending laserknipsel

U hebt uw materiaal geselecteerd, technologieën vergeleken en uw project begroot — maar hier struikelen veel eerste-keer-kopers: bestandsvoorbereiding. Een ontwerp indienen dat er perfect uitziet op het scherm, garandeert nog niet dat het correct zal worden gesneden. Een lasersnijmachine voor metaal interpreteert uw bestand heel anders dan uw ontwerpsysteem het weergeeft. Het begrijpen van dit vertaalproces voorkomt frustrerende herzieningen en zorgt ervoor dat uw lasergesneden onderdelen sneller in productie komen.

Het goede nieuws? Zodra je begrijpt wat fabrikanten daadwerkelijk nodig hebben, wordt het voorbereiden van inleverbare bestanden eenvoudig. Laten we de essentiële vereisten doornemen die succesvolle projecten bij de eerste poging onderscheiden van diegene die vastzitten in een herzieningslimbo.

Bestandsformaten en compatibiliteit van ontwerpsoftware

Niet alle bestandsformaten spreken dezelfde taal als een plaatmetaal lasersnijmachine. Volgens de ontwerpgids van Quote Cut Ship interpreteren lasersnijmachines JPEG's of PNG's niet op dezelfde manier als jouw ontwerpsoftware. Deze rasterafbeeldingsformaten tonen pixels op het scherm, maar een laserstraal heeft nauwkeurige paden nodig om te volgen.

Voor schone, nauwkeurige sneden hebt u vectorgebaseerde formaten nodig die exacte wiskundige paden definiëren:

- DXF (Drawing Exchange Format): De universele standaard voor aangepaste lasersnijden. Bijna elke fabrikant accepteert DXF-bestanden, en de meeste ontwerpprogramma's kunnen deze systeemeigen exporteren. Gebruikers van AutoCAD kiezen hier meestal van nature voor.

- DWG (AutoCAD-tekening): Het native formaat van AutoCAD werkt goed voor complexe technische tekeningen met meerdere lagen en gedetailleerde afmetingen.

- AI (Adobe Illustrator): Wordt verkozen door ontwerpers die werken aan decoratieve of artistieke projecten. Uitstekend voor ingewikkelde patronen en op maat gemaakte toepassingen van gelaserd hout.

- SVG (Scalable Vector Graphics): Een open-source optie die in populariteit toeneemt vanwege de compatibiliteit met het web en de schone bestandsstructuur.

- EPS (Encapsulated PostScript): Een ander vectorformaat dat wordt ondersteund door de meeste diensten, hoewel minder gebruikelijk dan DXF of AI.

Volgens xTool's ontwerpgids , populaire softwareopties voor het maken van deze bestanden zijn Adobe Illustrator en CorelDraw voor schaalbare vectorafbeeldingen, terwijl AutoCAD uitblinkt in technische tekenformaten. Voor eenvoudigere ontwerpen biedt sommige lasersnijdersoftware de mogelijkheid om eenvoudige afbeeldingen direct binnen de bedieningsinterface te maken.

Houd bij het werken met een CNC-lasersnijmachine in gedachten dat uw bestand elke beweging definieert. Lijnen geven aan waar de laser moet snijden, terwijl gevulde oppervlakken gebieden aangeven voor gravering. Het begrijpen van dit onderscheid voorkomt dure verrassingen.

Kritieke ontwerpeisen voor fabricagegeslaagdheid

Naast bestandsformaat bepalen diverse technische specificaties of uw ontwerp succesvol kan worden gesneden of herzien moet worden.

Kerfcompensatie: Hier is iets wat veel ontwerpers over het hoofd zien—de laserstraal heeft zelf een breedte. Volgens xTool verwijst kerf naar het materiaal dat door de laser wordt verwijderd tijdens het snijden. Voor precisiepassingen—zoals in elkaar grijpende verbindingen in op maat gemaakte houten laserprojecten—moet u de afmetingen aanpassen om rekening te houden met dit materiaalverlies. De meeste professionele diensten verwerken kerfcompensatie automatisch, maar controleer altijd of uw afmetingen nominale maten zijn of al compensatie bevatten.

Minimale afmetingen van kenmerken: Elk materiaal heeft grenzen qua hoe klein gaten, sleuven en details betrouwbaar kunnen worden gesneden. Het proberen van details kleiner dan de materiaaldikte mislukt doorgaans—smalle uitsteeksels worden breekbaar en piepkleine gaten kunnen niet schoon worden doorgebrand. Een algemene regel: de minimale detailgrootte dient gelijk te zijn aan of groter dan uw materiaaldikte.

Lijnafstand: Volgens Quote Cut Ship kan de laser overbranden of per ongeluk in gebieden snijden die intact moeten blijven wanneer ontwerplijnen te dicht bij elkaar liggen. Houd minstens 0,010 inch afstand tussen kritieke paden om de structurele integriteit te behouden en verzwakte randen te voorkomen.

Juiste afmetingen: Neem algehele afmetingen, kritieke toleranties en eventuele speciale aanduidingen direct op in uw bestand of bijgevoegde documentatie. Ga er niet van uit dat fabrikanten zullen meten vanaf uw vectorpaden — expliciete afmetingen voorkomen misverstanden.

Veelvoorkomende ontwerpfouten vermijden die projecten vertragen

Zelfs ervaren ontwerpers maken fouten die de productie vertragen. Hieronder vindt u een genummerde checklist op basis van de meest voorkomende problemen die fabrikanten tegenkomen:

- Zet alle tekst om naar contouren of curves. Volgens experts in de branche betekent het laten staan van tekst in lettertypeformaat dat de laser uw tekst mogelijk vervangt of geheel kwijtraakt als het lettertype niet beschikbaar is op het productiesysteem. Het omzetten naar contouren zorgt ervoor dat uw typografie wordt vergrendeld als vectorvormen.

- Sluit en verbind alle paden. Opene of niet-verbonden paden kunnen de laserbesturingssoftware verwarren, wat kan leiden tot onvolledige sneden of onregelmatig gravuren. Gebruik de functies voor het opschonen en verbinden van paden in uw ontwerpsoftware voordat u exporteert.

- Verwijder dubbele lijnen. Dubbele lijnen zien er op het scherm hetzelfde uit, maar zorgen ervoor dat de laser twee keer langs hetzelfde pad snijdt—waardoor de randen verzwakken en het materiaal mogelijk doorbrandt. Geautomatiseerde offertesystemen rekenen voor beide doorgangen.

- Verwijder verborgen of losse objecten. Elementen buiten uw zichtbare tekenveld, vergrendelde lagen of verborgen objecten kunnen nog steeds worden geëxporteerd en proberen te snijden. Controleer uw volledige bestand voordat u het indient.

- Gebruik consistente eenheden. Het combineren van inches en millimeters binnen één bestand leidt tot schaalproblemen. Kies één eenheidssysteem en houd dit consistent aan gedurende het hele ontwerp.

- Geef lijneigenschappen correct op. Volgens xTool geven lijnbreedtes betekenis aan lasersystemen—een breedte van 0,2 pt kan bijvoorbeeld snijden aangeven, terwijl 1 pt graveerwerk aangeeft. Controleer de vereisten van uw leverancier voor conventies rond lijndikte.

- Houd rekening met materiaaldikte bij samenstellingen. Volgens Offreer Knip Verzend , het negeren van materiaaldiepte bij het ontwerpen van in elkaar grijpende onderdelen leidt tot onderdelen die niet passen. Controleer altijd de materiaalspecificaties en verwerk deze in uw ontwerp.

- Controleer de schaal van het bestand vóór export. Een ontwerp dat bedoeld is voor 6 inch maar geëxporteerd wordt als 6 millimeter, verspilt ieders tijd. Zorg er altijd voor dat de uiteindelijke afmetingen overeenkomen met uw intentie.

Effectief communiceren van speciale eisen

Uw ontwerpbestand vertelt een deel van het verhaal—maar speciale eisen moeten expliciet gedocumenteerd worden. Wanneer uw project specifieke randafwerking, kleinere dan standaard toleranties of bepaalde oppervlakoriëntaties vereist, communiceer deze behoeften dan duidelijk:

- Tolerantie-aanduidingen: Als de standaard ±0,005" niet voldoende is, geef dan precies aan welke afmetingen strakkere controle vereisen en welke tolerantie u nodig heeft.

- Eisen voor randafwerking: Geef aan of zichtbare randen ontbramd moeten worden, een specifieke oppervlakteruwheid moeten hebben of georiënteerd moeten zijn in de richting van de materiaalstructuur.

- Kritieke afmetingen: Markeer welke maten functioneel zijn (moeten nauwkeurig zijn) versus referentie (kunnen bredere toleranties accepteren).

- Materiaaloriëntatie: Voor materialen met een richtingsgebonden structuur of afwerking, geef aan hoe uw ontwerp moet worden uitgelijnd ten opzichte van de materiaaleigenschappen.

- Hoeveelheid en partijvereisten: Geef aan of alle onderdelen uit één plaat moeten komen of dat het mengen van partijen toegestaan is.

De meeste professionele fabrikanten waarderen een apart notitiedocument of duidelijk geannoteerde tekening die bij uw vectorbestanden wordt geleverd. Deze documentatie voorkomt veronderstellingen en zorgt ervoor dat uw gelaserde onderdelen precies aankomen zoals u zich had voorgesteld.

Met goed voorbereide bestanden in handen bent u klaar om potentiële fabricagepartners te beoordelen. Maar hoe onderscheidt u leveranciers die gericht zijn op kwaliteit van aanbieders van standaarddiensten? Laten we de selectiecriteria onderzoeken die het belangrijkst zijn.

Hoe u lasersnijbedrijven kunt beoordelen en selecteren

U hebt perfecte ontwerpbestanden voorbereid en begrijpt de technologie — maar hier gaan veel projecten nog steeds fout: het kiezen van de verkeerde fabricagepartner. Niet alle lasersnijbedrijven leveren gelijkwaardige resultaten, en het laagste bod verbergt vaak kwaliteitsproblemen die pas zichtbaar worden wanneer uw onderdelen arriveren. Volgens Dr. Shahrukh Irani van Lean and Flexible, LLC , behandelen bedrijven werkplaatsen te vaak als uitwisselbaar, sturen ze massale offerteaanvragen (RFQ's) en kiezen ze uitsluitend op basis van prijs of snelheid — om vervolgens te maken te krijgen met vertragingen en herwerkzaamheden door slechte kwaliteit.

Het verschil tussen een frustrerende ervaring en een succesvolle samenwerking komt neer op systematische evaluatie. Wanneer u zoekt naar een lasersnijdienst in mijn buurt of precisie lasersnijdiensten, is het weten welke vragen u moet stellen wat gekwalificeerde leveranciers onderscheidt van degenen die waarschijnlijk teleurstellen. Laten we samen een kader opbouwen om deze cruciale beslissing met vertrouwen te nemen.

Essentiële certificeringen en kwaliteitsnormen om te controleren

Certificeringen zijn niet zomaar wanddecoraties—ze vertegenwoordigen geverifieerde verbintenissen tot kwaliteitssystemen en processen. Volgens de certificeringsgids van A-Laser betekent ISO-certificering dat fabrikanten werken volgens normen die jaarlijks worden bevestigd via audits ter plaatse door gecertificeerde vertegenwoordigers, wat voordelen oplevert zoals hogere klanttevredenheid, verbeterde kwaliteit en efficiëntie, lagere kosten en volledige traceerbaarheid.

Gebruik bij het beoordelen van een metaal lasersnijdienst deze certificaten als richtsnoer, afhankelijk van uw sector:

- ISO 9001: De fundamentele kwaliteitsmanagementstandaard die in alle industrieën van toepassing is. Deze certificering bevestigt gedocumenteerde processen, kwaliteitscontroleprocedures en praktijken voor continue verbetering.

- ISO 9013: Specifiek voor thermische snijprocessen, inclusief lasersnijden. Volgens de industriestandaarden bestrijkt deze classificatie materialen met een dikte van 0,5 mm tot 40 mm, met richtlijnen voor vorm, oriëntatie, locatie en afwijking van gesneden onderdelen.

- IATF 16949: Essentieel voor werkzaamheden in de automobieleveringsketen. Deze certificering laat de strenge kwaliteitssystemen zien die autofabrikanten van elke leverancierslaag eisen.

- AS9100: Het equivalent in de lucht- en ruimtevaartindustrie, dat kwaliteitssystemen verifieert geschikt voor vluchtcritische toepassingen waarin falen geen optie is.

- ISO 13485: Vereist voor de productie van medische hulpmiddelen, om ervoor te zorgen dat processen voldoen aan de eisen van de FDA en aan patiëntveiligheidsnormen.

Waarom zijn certificeringen belangrijk voor uw project? Volgens A-Laser , fabrikanten die investeren in certificering profiteren van geschoold personeel dat zich houdt aan normen die steeds meer industrieën vereisen om zaken te doen. Voor u betekent dit een hogere betrouwbaarheid, correcte documentatie en vertrouwen dat uw onderdelen presteren zoals ontworpen.

Beoordeling van productiecapaciteit en doorlooptijd

Een lasser snijder in de buurt vinden met de juiste apparatuur is slechts de eerste stap — kunnen ze daadwerkelijk uw projecttijdschema en volume aan? Mismatches in productiecapaciteit veroorzaken meer vertragingen dan beperkingen in apparatuur. Een bedrijf dat perfect geschikt is voor prototypewerk kan moeite hebben met productiehoeveelheden, terwijl specialisten in grote volumes uw kleine serie mogelijk minder prioriteit geven.

Volgens het evaluatiekader van All Metals Fabricating geeft een holistische beoordeling van een jobshop de beste inzichten in de onderliggende betrouwbaarheid. Houd rekening met de volgende cruciale categorieën bij het beoordelen van potentiële partners:

- Materiaalcapaciteiten: Welke lasertypes gebruiken ze (vezel, CO2 of beide)? Wat is hun maximale plaatgrootte en diktecapaciteit? Hebben ze reserveapparatuur om eenpuntsfouten te voorkomen?

- Materiaal expertise: Hebben ze de benodigde materialen op voorraad, of zorgen speciale bestellingen voor langere doorlooptijd? Wat is hun ervaring met uw specifieke legering of materiaalkwaliteit?

- Flexibiliteit in volume: Kunnen ze schalen van prototypische hoeveelheden naar productielopende series? Hoe veranderen hun prijsstructuren bij grotere volumes?

- Secundaire bewerkingen: Bieden ze buigen, lassen, afwerking of bevestigingsonderdelen in eigen huis aan? Het onder één dak houden van bewerkingen vermindert handling, verzending en coördinatiecomplexiteit.

- Geografische overwegingen: Wanneer u zoekt naar lasersnijdiensten in mijn buurt of laser metaalsnijden in mijn buurt, is nabijheid belangrijk voor verzendkosten, gemakkelijke communicatie en mogelijke bezoeken aan de locatie.

De cruciale rol van DFM-ondersteuning

Hier is iets dat uitzonderlijke fabricagepartners onderscheidt van simpele opdrachtnemers: feedback over ontwerp voor fabricage (DFM). Een lasersnijdienst in de buurt die precies snijdt wat u aanlevert, lijkt misschien efficiënt — maar laat kansen liggen om uw ontwerp te verbeteren, kosten te verlagen of productieproblemen te voorkomen.

Precisielasersnijdiensten met een focus op kwaliteit controleren uw ontwerpen vóór productie en geven uitvoerbare aanbevelingen:

- Tolerantie-optimalisatie: Zijn de door u opgegeven toleranties nauwer dan nodig? Het versoepelen van niet-kritieke afmetingen kan de kosten verlagen zonder de functionaliteit te beïnvloeden.

- Verbeteringen aan onderdelen: Kunnen gaten licht worden verplaatst om de nestefficiëntie te verbeteren? Zou het aanpassen van hoekstralen de snijkwaliteit verbeteren?

- Materiaalaanbevelingen: Is er een kostenefficiënter legering dat voldoet aan uw eisen? Zou een andere dikte de stijfheid verbeteren zonder het gewicht te verhogen?

- Procesaanbevelingen: Moeten bepaalde onderdelen geconcentreerd worden gesneden in plaats van gestanst? Zouden alternatieve assistentiegassen de snijkantkwaliteit voor uw toepassing kunnen verbeteren?

Volgens de ervaring van dr. Irani als consultant correleert betrokken leiderschap altijd met de prestaties van een fabrikant. Leveranciers die proactieve DFM-ondersteuning bieden, tonen precies deze betrokkenheid—ze zijn geïnvesteerd in het succes van uw project, niet alleen in het uitvoeren van opdrachten.

Kwaliteitscontrole en tolerantieverificatieprocessen

Volgens de kwaliteitsgids van A-Laser omvatten de voordelen van nauwe toleranties de verbeterde functionaliteit van precisieonderdelen, herhaalbaarheid van vorm en assemblage, betrouwbaarheid van passende onderdelen en verlaging van foutpercentages. Maar hoe controleert u of een leverancier deze voordelen daadwerkelijk levert?

Informeer naar inspectieprotocollen en documentatiepraktijken:

- Eerste artikelcontrole (FAI): Controleren zij de eerste onderdelen aan uw specificaties voordat ze overgaan op volledige productie? Dit zorgt ervoor dat problemen vroegtijdig worden opgemerkt, wanneer correcties het minst duur zijn.

- Procesmonitoring: Welke controles vinden plaats tijdens productieloppen? Hoe detecteren en corrigeren ze afwijkingen of variaties?

- Eindinspectie: Welk percentage van de onderdelen wordt dimensioneel gecontroleerd? Welke meetapparatuur gebruiken ze (CMM, optische vergelijkers, meetgereedschappen)?

- Documentatie en traceerbaarheid: Kunnen ze inspectierapporten, materiaalcertificaten en lottraceerbaarheid leveren? Voor gereguleerde industrieën kan deze documentatie verplicht zijn.

- Afhandeling van niet-conformiteiten: Wat gebeurt er wanneer onderdelen niet aan de specificaties voldoen? Hebben ze gedocumenteerde correctieprocedures?

Vragen om te stellen voordat u uw partner selecteert

Gebruik deze uitgebreide checklist om de geschiktheid te beoordelen voordat u zich aan een leverancier bindt:

- Welke lasersystemen gebruikt u, en wat zijn hun mogelijkheden en beperkingen?

- Over welke kwaliteitscertificeringen beschikt u, en wanneer was uw laatste audit?

- Wat is uw gebruikelijke doorlooptijd voor projecten die vergelijkbaar zijn met het mijne?

- Biedt u DFM-feedback voordat de productie begint?

- Welke materialen houdt u op voorraad vergeleken met speciale bestellingen?

- Hoe gaat u om met tolerantieverificatie en kwaliteitsinspectie?

- Kunt u referenties verstrekken van klanten uit mijn branche?

- Wat is uw communicatieproces voor projectupdates en het oplossen van problemen?

- Hoe gaat u om met dringende wijzigingen of versnelde bestellingen?

- Welke secundaire bewerkingen kunt u intern uitvoeren?

Volgens de beste praktijken in de sector verbetert het evalueren van werkplaatsen aan de hand van een duidelijke set criteria en het vergelijken op basis van gelijkwaardige aspecten uw kansen om de juiste partner te vinden die hoge-kwaliteitsresultaten levert. Niet elk factor is even belangrijk voor elk project — pas deze lijst aan op basis van uw specifieke behoeften en prioriteiten.

Ook de 'zachte' factoren zijn belangrijk. Reactiesnelheid in communicatie, bereidheid om uitdagingen openlijk te bespreken, en algemene professionaliteit tijdens het offerte-proces geven vaak al een voorspelling van de werksfeer die u tijdens de productie zult ervaren. Vertrouw op uw gevoel wanneer interacties al moeilijk aanvoelen voordat u überhaupt een order heeft geplaatst.

Nu de selectiecriteria duidelijk zijn en uw partner gekozen is, wat gebeurt er daadwerkelijk nadat u het offerteaanvraagformulier heeft ingediend? Het begrijpen van de volledige projectlevenscyclus helpt u om elke fase te anticiperen en een vlotte uitvoering te garanderen, van indiening tot levering.

De projectlevenscyclus: van offerte tot levering

U hebt uw fabricagepartner geselecteerd en uw bestanden ingediend — maar wat gebeurt er nu? De meeste bedrijven voor lasersnijden houden dit proces frustrerend ondoorzichtig, waardoor klanten zich afvragen of hun project vordert of ergens in een wachtrij ligt. Het begrijpen van de volledige werkstroom van offerte tot levering verandert u van een passieve opdrachtgever in een geïnformeerde deelnemer die problemen kan anticiperen en een soepele uitvoering kan waarborgen.

Volgens de procesdocumentatie van A-Laser biedt elk project een unieke blik op technologische vooruitgang, en is het teamwerk achter een hoge kwaliteit tevredenheid essentieel voor succes. Het laserafbeeldingsproces lijkt misschien eenvoudig op papier, maar elke stap telt — vanaf het moment dat u een aanvraag indient tot de definitieve verzending van de vervaardigde onderdelen.

Van offerteaanvraag tot levering van afgewerkte onderdelen

Professionele diensten voor metaal laser snijden volgen een gestructureerde werkwijze die op elk stadium kwaliteit waarborgt. Dit gebeurt nadat u op "verzenden" klikt bij die offerteaanvraag:

- Offertebeoordeling en -evaluatie: Volgens A-Laser wordt elke nieuwe RFQ beoordeeld door CAD- en engineeringmedewerkers die zorgvuldig de geometrie analyseren en hoe deze zal worden gesneden, gereinigd, geïnspecteerd, verpakt en verzonden. Zij melden eventuele zorgen, zodat het team deze kan oplossen voordat men verdergaat. Kwaliteitsgerichte partners zoals Shaoyi (Ningbo) Metal Technology toon hier de beste praktijken met een offerte-omlooptijd van 12 uur — stel vanaf dag één verwachtingen voor een reactieve service.

- DFM-feedback en ontwerpoptimalisatie: Voordat de productie begint, controleren ervaren leveranciers uw ontwerp op fabricagebaarheid. Deze stap signaleert mogelijke problemen — onderdelen die te klein zijn om schoon te snijden, toleranties die strakker zijn dan nodig, of geometrie die kan worden geoptimaliseerd om kosten te besparen. Uitgebreide DFM-ondersteuning, zoals aangeboden door toonaangevende fabrikanten, kan verbeteringen identificeren die uw kosten verlagen zonder afbreuk aan de functionaliteit.

- Materiaalbeschaffing en verificatie: Volgens De kwaliteitsgids van Prime Fabrication , bij de inspectiefase van het materiaal worden potentiële gebreken, dimensionele nauwkeurigheid en materiaalsamenstelling in overweging genomen — inclusief de vaststelling van corrosie, barsten en inconsistenties. Professionele CNC-lasersnijdiensten beschikken over uitgebreide voorraden van gangbare metalen ter plaatse, waardoor vertragingen door speciale bestellingen worden voorkomen.

- Productieplanning en wachtrijbeheer: Uw project wordt ingepland op basis van complexiteit, beschikbaarheid van materialen en afgesproken leverdatum. Aanbieders van staallaserzaagdiensten met efficiënte planningssystemen kunnen projecten vaak al binnen 24 uur opleveren voor standaardmaterialen en geometrieën.

- Laserbewerking en -snijden: De eigenlijke snijfase begint zodra de materialen zijn gepositioneerd en de programma's zijn geverifieerd. Volgens CM Fabrication optimaliseert software elke centimeter grondmateriaal om verspilling te minimaliseren, waarna het programma direct wordt doorgestuurd naar modernste vezellasersnijmachines die nauwe toleranties en hoge doorvoersnelheden mogelijk maken.

- Afwikkel- en nevenprocessen: Gesneden onderdelen vereisen vaak nabewerking van randen, inzet van bevestigingsmaterialen, buigen of andere secundaire processen. Professionele lasersnijdiensten voeren deze bewerkingen intern uit om de kwaliteitscontrole te behouden en handelingen tussen verschillende locaties te verminderen.

- Kwaliteitsinspectie en verificatie: Vóór verpakking worden onderdelen gecontroleerd op afmetingen volgens uw specificaties. Deze stap zorgt ervoor dat eventuele afwijkingen worden opgemerkt voordat verzending plaatsvindt, waardoor kostbare ontdekkingen bij ontvangst worden voorkomen.

- Schoonmaken, verpakken en verzending: Volgens A-Laser zorgen meerdere niveaus van reiniging en verpakking ervoor dat het eindproduct veilig wordt verzonden overeenkomstig de voorkeuren van de klant. Goede verpakking voorkomt schade tijdens transport en behoudt de kwaliteit die is bereikt tijdens de productie.

Voor auto-toepassingen die snelle prototyping tot massaproductie vereisen, laten fabrikanten zoals Shaoyi zien hoe deze complete werkwijze eruitziet wanneer deze op het hoogste niveau wordt uitgevoerd — van 5-daagse snelle prototyping tot IATF 16949-gecertificeerde productieloppen voor chassis, ophanging en structurele onderdelen.

Kwaliteitsverificatie en inspectieprotocollen

Volgens Prime Fabrication zijn kwaliteitscontroleprocessen cruciaal in metaalbewerking om ervoor te zorgen dat eindproducten voldoen aan gespecificeerde normen, klantvereisten en wettelijke richtlijnen. Maar hoe ziet dit er in de praktijk uit?

Professionele inspectieprotocollen omvatten meerdere verificatiestappen:

- Eerste artikelcontrole (FAI): Initiële onderdelen worden gemeten aan de hand van specificaties voordat volledige productie wordt gestart. Dit zorgt ervoor dat instelfouten worden opgemerkt wanneer correcties het minst kostbaar zijn.

- Procesmonitoring: Volgens A-Laser stelt hun mogelijkheid om te meten en inspecteren tot 300x vergroting, hen in staat om kritieke toleranties nauwkeurig te controleren, vaak gevraagd tussen 0,0125 mm en 0,0254 mm. Elke afwijkende meting wordt gemarkeerd en aangepast, en vervolgens geverifieerd om te garanderen dat geen fouten zijn opgetreden.

- Definitieve controle van afmetingen: Vóór verpakking vinden definitieve verificaties van kritieke afmetingen plaats met behulp van gekalibreerde meetapparatuur—CMM's, optische vergelijkers of precisiegewichten, afhankelijk van de tolerantie-eisen.

- Documentatie en traceerbaarheid: Volgens de industriestandaarden moeten op elk productiestadium correcte registraties worden bijgehouden, inclusief inspectierapporten, afwijkingen van specificaties en wijzigingen aan de oorspronkelijke plannen. Dit zorgt voor verantwoordelijkheid en maakt consistente kwaliteitscontrole mogelijk.

Oplossen van veelvoorkomende projectuitdagingen

Ook met zorgvuldige planning treden er tijdens laserbewerking uitdagingen op. Zo lossen professionele leveranciers de meest voorkomende problemen op:

Problemen met kwaliteit van snijkanten: Ruwe randen, slakken of een te grote warmtebeïnvloede zone kunnen de functie en het uiterlijk van onderdelen in gevaar brengen. Ervaren fabrikanten passen snijparameters aan—snelheid, vermogen, druk van assistentgas en brandpuntspositie—om de kwaliteit van de snijkant te optimaliseren voor uw specifieke materiaalsoort en dikte. Aangepast lasergraveren of nabewerking kan esthetische eisen vervullen wanneer alleen snijden niet het gewenste resultaat oplevert.

Problemen met dimensionele nauwkeurigheid: Onderdelen die buiten de tolerantie vallen, zijn meestal het gevolg van verdrifting in machinekalibratie, materiaalvariatie of thermische vervorming tijdens het snijden. Kwaliteitsgerichte leveranciers hanteren regelmatige kalibratieschema's, controleren de dikte van binnenkomend materiaal en gebruiken geoptimaliseerde snijvolgordes om warmteopbouw te minimaliseren.

Aandachtspunten oppervlakteafwerking: Oxidatie, verkleuring of oppervlaktemarkering kunnen optreden tijdens laserbewerking. Professionele bedrijven kiezen geschikte hulpgassen—zoals stikstof voor oxidevrije randen bij roestvrij staal—en behandelen onderdelen zorgvuldig om schade na het snijden te voorkomen.

Vertragingen door materiaalbeschikbaarheid: Speciale legeringen of ongebruikelijke diktes kunnen sourcingtijd nodig hebben. Volgens CM Fabrication voorkomt het bijhouden van een uitgebreide voorraad metalen ter plaatse—van aluminium en zachtstaal tot roestvrij staal en speciale legeringen—vertragingen door wachten op materialen. Vraag potentiële leveranciers naar hun standaardvoorraad voordat u een keuze maakt.

Communicatieproblemen: Onzekerheid over de projectstatus frustreren klanten en zorgt voor onnodige stress. De beste metaal laser snijdiensten stellen duidelijke communicatieprotocollen op — bevestiging van het ontvangen van bestanden, leveren productie-updates en directe waarschuwing aan klanten wanneer vragen ontstaan. Deze proactieve aanpak voorkomt dat kleine problemen uitgroeien tot grote vertragingen.

Het verschil tussen een frustrerende fabricage-ervaring en een succesvolle samenwerking komt vaak neer op procesdiscipline. Partners die gestructureerde werkwijzen volgen, strikte kwaliteitsprotocollen hanteren en proactief communiceren, leveren keer op keer consistente resultaten.

Inzicht in deze volledige levenscyclus — van uw initiële offerteaanvraag tot de definitieve levering — stelt u in staat om passende verwachtingen te stellen, geïnformeerde vragen te stellen en te herkennen wanneer de processen van een leverancier wijzen op kwaliteitsaandacht in plaats van hoekjes afsnijden. Nu het werkproces duidelijk is, bent u klaar voor de laatste stap: het met vertrouwen starten van uw eigen project.

De volgende stappen zetten met uw snijproject

U begrijpt nu de technologie, materialen, prijsfactoren en selectiecriteria die succesvolle fabricageprojecten onderscheiden van frustrerende ervaringen. Maar kennis zonder actie blijft theoretisch. Of u nu uw eerste zoekopdracht naar 'laserknipservice in mijn buurt' voorbereidt of een bestaande productlijn opschaliert naar hogere volumes, de weg vooruit vereist doordachte stappen die aansluiten bij uw huidige situatie.

Laten we alles wat we besproken hebben omzetten in concrete volgende stappen, afgestemd op uw huidige positie in het aankooptraject.

Uw eerste laserknipproject starten

Als u nieuw bent in het gebied van maatwerk metaal laserknippen, kan het proces overweldigend aanvoelen. Volgens de Beginnersgids van OMTech is het kiezen van de juiste aanpak uw eerste cruciale stap — en dat betekent dat u uw eisen afstemt op de mogelijkheden van de leverancier voordat u bestanden indient.

Dit is uw actielijst voor kopers die voor het eerst een laserknipproject uitvoeren:

- Begin met de keuze van het materiaal: Kies de dunste dikte die voldoet aan de constructieve eisen. Deze enkele beslissing heeft meer invloed op de kosten dan welke andere factor dan ook.

- Bereid productierechte bestanden voor: Zet tekst om naar contouren, sluit alle paden, verwijder dubbele lijnen en exporteer in DXF- of AI-formaat.

- Vraag offertes aan bij meerdere leveranciers: Vergelijk niet alleen de prijs, maar ook doorlooptijd, DFM-ondersteuning en reactievermogen in communicatie.

- Informeer naar minimale afname: Instelkosten worden verdeeld over de hoeveelheid — het begrijpen van minimale aantallen helpt u nauwkeurig te begroten.

- Controleer de beschikbaarheid van materiaal: Bevestig dat uw gespecificeerde materiaal en dikte op voorraad zijn om vertragingen door aanbodproblemen te voorkomen.

De meest succesvolle eerste projecten hebben één kenmerk gemeen: ontwerpers die openlijk communiceren met hun productiepartners voordat ze ontwerpen definitief maken. Een gesprek van vijf minuten over materiaalkeuze of tolerantie-eisen kan weken aan revisierondes besparen.

Schalen van prototypes naar productiehoeveelheden

Het overgaan van prototype naar productie brengt verschillende uitdagingen met zich mee. Volgens All Metals Fabricating kunnen kleine DFM-keuzes die onzichtbaar zijn bij eenmalige prototypes, de kosten vermenigvuldigen, de doorlooptijd verlengen en de productie onstabiel maken zodra u overstapt op grotere volumes.

Voor ervaren inkopers die productiepartners zoeken, geef prioriteit aan de volgende beoordelingscriteria:

- Certificeringsafstemming: Zorg dat de certificeringen van de leverancier overeenkomen met de eisen van uw sector — IATF 16949 voor de automobielindustrie, AS9100 voor lucht- en ruimtevaart, ISO 13485 voor medische hulpmiddelen.

- Capaciteitsverificatie: Bevestig apparatuur redundantie en flexibiliteit in de planning om uw verwachte volumes te kunnen verwerken zonder een knelpunt te worden.

- Diepgang van het kwaliteitssysteem: Bekijk inspectieprotocollen, documentatiepraktijken en correctiemaatregelprocessen.

- DFM-partnerschap: Zoek leveranciers die suggesties doen voor optimalisatie van het ontwerp — niet alleen orderafhandelaars die exact snijden wat u indient.

Voor automotive toepassingen specifiek, fabrikanten zoals Shaoyi (Ningbo) Metal Technology demonstreer hoe gekwalificeerde productiepartnerships eruitzien — IATF 16949-certificering, 5-daagse snelle prototypemogelijkheden die kunnen opschalen naar geautomatiseerde massaproductie, en uitgebreide DFM-ondersteuning voor chassis-, ophangings- en structurele onderdelen.

Productiesucces vereist procesdiscipline van beide partijen. Hanteer een "prototype met productie-intentie"-aanpak — bouw prototypes met dezelfde materialen, diktes en gereedschapsaannames die u verwacht bij seriesproductie. Document waar prototypes afwijken en waar een delta-review met productie nodig is voordat opschaling plaatsvindt.

Of u nu op zoek bent naar lasersnijdiensten in de buurt voor een eenmalig project of aluminium lasersnijpartners evalueert voor lopende productie, de basisprincipes blijven gelijk: begrijp uw vereisten, zorg voor schone bestanden, evalueer leveranciers systematisch en communiceer openlijk gedurende het hele proces. Gewapend met de kennis uit deze gids, bent u klaar om met vertrouwen door het fabricagelandschap te navigeren — en de precisieresultaten te behalen die uw projecten vereisen.

Veelgestelde vragen over lasersnijbedrijven

1. Wat zijn de beste lasersnijbedrijven?

Belangrijke bedrijven op het gebied van lasersnijden zijn SendCutSend, Ponoko, Xometry, Protolabs en A-Laser. De beste keuze hangt af van uw specifieke behoeften — materiaalsoort, hoeveelheid, doorlooptijd en sectorcertificeringen. Voor automobieltoepassingen die IATF 16949-certificering vereisen, bieden gespecialiseerde fabrikanten zoals Shaoyi (Ningbo) Metal Technology snelle prototyping tot massaproductie met uitgebreide DFM-ondersteuning en offertes binnen 12 uur.

2. Wat kost lasersnijden per uur?

Industriële lasersnijders rekenen doorgaans tussen de 60 en 150 dollar per uur, maar de uiteindelijke kosten zijn afhankelijk van meerdere factoren naast machine-uren. Materiaalsoort en dikte hebben een grote invloed op de prijs — dikkere materialen vereisen langzamere snelsnelheden. Ontwerpproblematiek, aantal piercingpunten, instelkosten en secundaire bewerkingen zoals buigen of afwerken beïnvloeden eveneens uw offerte. Bij grotere aantallen daalt de kosten per onderdeel, omdat vaste instelkosten worden verdeeld over meer stuks.

3. Is er geld te verdienen met lasersnijden?

Ja, lasersnijden biedt winstgevende kansen in verschillende sectoren. Professionele diensten rekenen premieprijzen voor precisiewerk in de auto-industrie, lucht- en ruimtevaart, medische apparatuur en elektronica. Materiale bewerking is contactloos, waardoor kosten voor slijtage van gereedschappen vervallen en ingewikkelde ontwerpen mogelijk zijn die met mechanische methoden onhaalbaar zijn. Hoge productievolume profiteert van schaalvoordelen, terwijl maatwerk voor unieke projecten aantrekkelijke marges kan opleveren vanwege de waarde van gepreciseerde individuele onderdelen.

4. Welke bestandsformaten accepteren bedrijven die lasersnijden?

De meeste bedrijven die lasersnijden accepteren vectorgebaseerde formaten, waaronder DXF (de universele standaard), DWG, AI (Adobe Illustrator), SVG en EPS. Rasterafbeeldingen zoals JPEG of PNG kunnen niet rechtstreeks worden gebruikt, omdat lasers exacte wiskundige paden nodig hebben om te volgen. Zet voordat u uw bestand indient alle tekst om naar contouren, sluit alle paden, verwijder dubbele lijnen en controleer of uw afmetingen nauwkeurig zijn om vertragingen te voorkomen.

5. Hoe kies ik het juiste bedrijf voor lasersnijden voor mijn project?

Evalueer potentiële partners op basis van uitrustingsmogelijkheden (vezel- versus CO2-lasers), materiaalkennis, relevante certificeringen (ISO 9001, IATF 16949 voor de automobielindustrie, AS9100 voor de lucht- en ruimtevaart), kwaliteitscontroleprocessen en DFM-ondersteuning. Vraag referenties aan van klanten in uw sector, controleer de doorlooptijden voor uw benodigde volumes en beoordeel de reactiesnelheid tijdens het offerteproces. De laagste prijs verbergt vaak kwaliteitsproblemen — een systematische evaluatie voorkomt kostbare verrassingen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —