Belangrijkste factoren voor perscompatibiliteit in matrijsontwerp

TL;DR

De compatibiliteit van de pers bij het ontwerp van de matrijs is het engineeringproces waarbij wordt gezorgd dat de fysieke en operationele specificaties van een matrijs exact overeenkomen met de mogelijkheden van een persmachine. Deze afstemming is cruciaal voor veilige, efficiënte en hoogwaardige productie in plaatstaalponsen. Belangrijke parameters die perfect moeten worden gesynchroniseerd zijn de matrijshoogte ten opzichte van de sluihoogte van de pers, de benodigde tonnage en de voetafdruk van de matrijs in verhouding tot de grootte van het persbed.

De kernrelatie: waarom de interactie tussen pers en matrijs belangrijk is

In de productie vormen een persmachine en een stansmatrijs samen één geïntegreerd systeem. De prestaties van de pers worden rechtstreeks beïnvloed door de kwaliteit en het ontwerp van de matrijs. Het bereiken van perfecte compatibiliteit tussen deze twee onderdelen is niet enkel een technisch detail; het is fundamenteel voor het waarborgen van productiekwaliteit, het beschermen van dure machines en het behoud van een veilige werkomgeving. Een goed ontworpen matrijs zorgt ervoor dat metaal nauwkeurig wordt gevormd, zonder ruimte voor fouten, terwijl een slecht ontwerp kan leiden tot meer slijtage van de machine, lagere productiviteit en hogere bedrijfskosten.

Een onjuiste afstemming tussen de matrijs en de pers kan een reeks problemen veroorzaken. Een van de belangrijkste risico's is een excentrische belasting, die optreedt wanneer het krachtpunt dat door de matrijs wordt uitgeoefend niet is uitgelijnd met het centrum van de persschuif. Deze mislaling kan ervoor zorgen dat de schuif kantelt, wat leidt tot onevenmatige slijtage van de pers, vroegtijdig matrijsverval en inconsistente onderdeelkwaliteit. De gevolgen van zo'n onjuiste afstemming variëren van kleine gebreken in het eindproduct tot catastrofale schade aan de pers zelf, met kostbare stilstand en reparaties tot gevolg.

Daarom is matrijzenontwerp een strategisch proces dat de eisen van het onderdeel afweegt tegen de mogelijkheden van de pers. Ontwerpers moeten overwegen of ze een matrijs ontwikkelen voor een specifieke pers of een meer universeel ontwerp dat op meerdere machines kan draaien. Deze keuze heeft invloed op de initiële gereedschapskosten, insteltijden en productieflexibiliteit. Uiteindelijk is een grondig inzicht in de wisselwerking tussen matrijs en pers essentieel om een robuust en winstgevend productiesysteem te creëren. Voor complexe toepassingen, zoals in de automobielsector, is samenwerken met specialisten van cruciaal belang. Bijvoorbeeld, Shaoyi (Ningbo) Metal Technology Co., Ltd. blonduit zich in het maken van op maat gemaakte stansmatrijzen voor de auto-industrie, waarbij deze kritieke ontwerpprincipes professioneel worden toegepast om aan de strenge eisen van OEM's en Tier 1-leveranciers te voldoen.

Kritieke persspecificaties: Afstemmen van tonnage, afmeting en snelheid

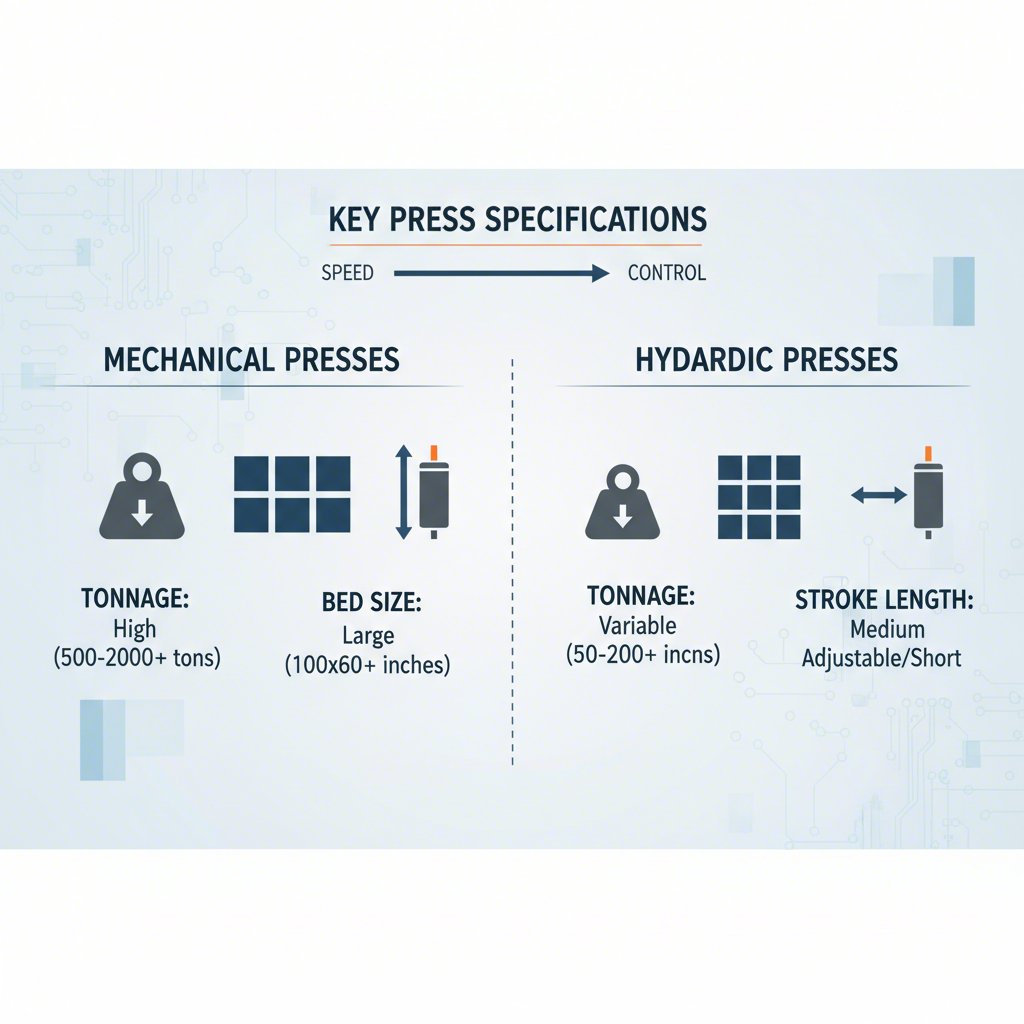

Een grondige evaluatie van de technische specificaties van de persmachine is een onvermijdelijke stap bij het matrijzenontwerp. Elke pers heeft een unieke reeks mogelijkheden, en de matrijs moet zodanig worden ontworpen dat deze binnen deze grenzen kan functioneren. Volgens een artikel uit De fabrikant , zijn belangrijke specificaties onder meer tonnage, bedgrootte, slagen per minuut, slaglengte en sluit hoogte. Het negeren van één van deze parameters kan leiden tot productiefouten of schade aan de apparatuur.

Om correcte uitlijning te garanderen, moeten ontwerpers verschillende basisspecificaties controleren:

- Tonnage: Dit is de maximale kracht die de perszuiger kan uitoefenen. De matrijsontwerper moet de totale kracht berekenen die nodig is voor alle snij- en vormgevingsoperaties. De nominale tonnage van de pers moet deze berekende kracht overschrijden, meestal met een veiligheidsmarge van 20-30% om rekening te houden met materiaalvariaties en slijtage van de gereedschappen.

- Bedoppervlak: De bed is het montagevlak voor het onderste deel van de mal. De voetafdruk van de mal moet comfortabel binnen de afmetingen van de persbed passen, met voldoende ruimte voor bevestigingsklemmen en zonder interferentie.

- Slaglengte: Dit is de totale verticale slaglengte van de persschuif. De slag moet lang genoeg zijn om materiaaltoevoer, vorming van het onderdeel en veilige uitwerping van het afgewerkte onderdeel mogelijk te maken.

- Slagen Per Minuut (SPM): Dit definieert de bedrijfssnelheid van de pers. Het ontwerp van de mal, inclusief de systemen voor toevoer en uitwerping, moet betrouwbaar kunnen functioneren bij de doelsnelheid zonder vastlopen of gebrekkige onderdelen te veroorzaken.

De volgende tabel vat deze cruciale persspecificaties samen voor snel naslagwerk:

| Specificatie | Definitie | Overwegingen bij matrijzenontwerp |

|---|---|---|

| Tonnage | De maximale kracht die wordt uitgeoefend door de perszuiger. | De berekende malkracht moet lager zijn dan de perstonnage, inclusief een veiligheidsmarge. |

| Bedoppervlak | De grootte van het montagevlak van de persbed. | De voetafdruk van de malset moet binnen het bedoppervlak passen, met ruimte voor klemmen. |

| De lengte van de slag | De verticale slagafstand van de schuif. | Moet voldoende zijn voor vormvulling, aanvoer en uitslingering. |

| SPM (Slagen Per Minuut) | De cyclustijd van de pers. | De matrijs moet zo zijn ontworpen dat deze betrouwbaar kan draaien bij de vereiste productiesnelheid. |

Inzicht in matrijshoogte en sluihoogte: De kritieke verticale afmeting

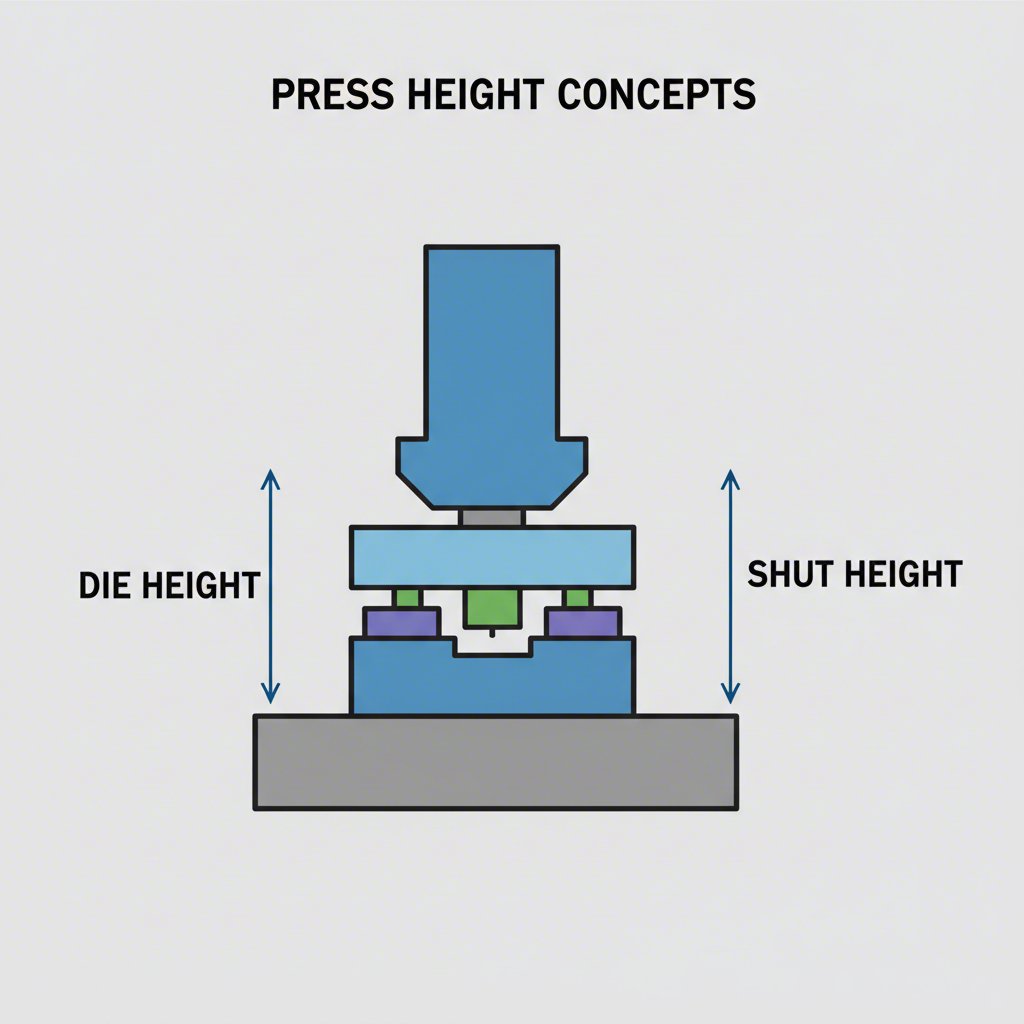

Van alle compatibiliteitsfactoren is de relatie tussen de matrijshoogte en de sluihoogte van de pers veruit het meest kritiek. Deze termen definiëren het verticale werkingsbereik van het pers- en matrijssysteem. Een verkeerd begrip van deze relatie kan er fysiek onmogelijk maken om een matrijs te monteren of te gebruiken. Zo wordt uitgelegd door MISUMI Tech Central , zijn deze twee metingen verschillend maar onderling verbonden.

Laten we eerst de termen definiëren. De sluit hoogte van een pers is de afstand vanaf het bovenoppervlak van de steunplaat tot het onderoppervlak van de slide wanneer de slide zich op het laagste punt van zijn slag bevindt (onderste dode punt) en de slide-instelling op maximale stand staat. Dit geeft de maximale verticale ruimte weer die beschikbaar is voor een matrijs. De stempelhoogte is de totale hoogte van de matrijsset wanneer deze volledig gesloten is, vanaf de onderkant van de onderste matrijsschoen tot de bovenkant van de bovenste stanshouder.

De fundamentele regel is dat de matrijshoogte kleiner moet zijn dan de maximale sluihoogte van de pers. Als een matrijs hoger is dan de sluihoogte van de pers, past deze gewoonweg niet. Omgekeerd wordt, als een matrijs aanzienlijk korter is, het regelmechanisme van de pers gebruikt om de slide te verlagen en het verschil te compenseren. Als de matrijs te kort is om binnen het regelbereik te vallen, worden tussenschijven, ook wel parallelblokken of verhogingen genoemd, gebruikt om het verschil op te vangen.

Om compatibiliteit te garanderen, dient een ontwerper of technicus een duidelijk verificatieproces te volgen:

- Bepaal de sluihoogte van de pers: Haal de specificaties voor maximale en minimale sluihoogte uit de handleiding van de perstool.

- Stel de matrijshoogte vast: In het matrijsontwerp moet een exacte matrijshoogte in gesloten positie worden gespecificeerd. Dit is een kritieke afmeting op de definitieve assemblagetekening.

- Controleer de pasvorm: Bevestig dat de ontworpen matrijshoogte binnen het instelbare sluitbereik van de pers valt. Voor efficiëntie is het een best practice om matrijshoogtes te standaardiseren voor alle gereedschappen die in dezelfde pers worden gebruikt, om de aanpasstijd tijdens wisselingen te minimaliseren.

- Rekening houden met slijpen: Houd er rekening mee dat matrijsonderdelen in de loop van de tijd zullen worden geslepen, wat de totale matrijshoogte licht vermindert. De persaanpassing moet in staat zijn om deze verandering gedurende de levensduur van het gereedschap te compenseren.

Matrijstopbouw en montage: het bevestigingssysteem voor bedrijf

Naast dimensionale compatibiliteit zijn de fysieke constructie van de matrijs en de montagewijze essentieel voor veilige en stabiele werking. De matrijsset—bestaande uit de boven- en ondermatrijsschoenen—vormt de basis voor alle gereedschapscomponenten. Deze platen moeten stijf genoeg zijn om de enorme krachten van het stansen te weerstaan zonder doorbuiging, wat zou kunnen leiden tot misalignering en onderdeelafwijkingen.

Belangrijke componenten in de matrijconstructie zijn:

- Matrijssets en schoenen: Dit zijn de boven- en onderplaten die de stansen, matrijzenknoppen en andere gereedschappen vasthouden. Hun materiaal en dikte zijn cruciaal om stijfheid te behouden.

- Geleidingspennen en busjes: Deze elementen zorgen voor een nauwkeurige uitlijning tussen de boven- en onderdelen van de matrijs tijdens bedrijf. Juiste smering en pasvorm zijn noodzakelijk voor een vlotte, slijtvrije beweging.

- Uitsmijterplaten: Deze platen houden het materiaal vlak tijdens de bewerking en verwijderen het van de stansen wanneer de perszuiger zich terugtrekt.

- Bevestigingsmaterialen: De methode die wordt gebruikt om de matrijs aan de pers te bevestigen, is cruciaal voor veiligheid. Volgens MetalForming Magazine zijn T-bouten en moeren een verkozen en veelgebruikte methode om matrijzen veilig vast te maken aan het persbed en de zuiger.

Best practices voor matrijzenbouw en -montage zijn cruciaal om zowel de kwaliteit van het product als de veiligheid van de operator te waarborgen. Een goed ontworpen matrijs houdt rekening met het gehele productieproces, van installatie tot onderhoud. Dit omvat het ontwerpen van gereedschappen en bevestigingen die slechts in één richting kunnen worden ingebracht om fouten te voorkomen, duidelijke aanduiding van smeringsvereisten en het vermelden van onderhoudsintervallen. Volgens een handleiding over best practices voor matrijsontwerp , is het begrijpen van de bedoeling achter het productontwerp essentieel om een gereedschap te maken dat niet alleen nauwkeurig is, maar ook efficiënt en geschikt voor massaproductie.

Veelgestelde vragen over compatibiliteit van persen en matrijzen

-

1. Wat is het verschil tussen matrijs hoogte en sluit hoogte?

De sluitafstand is een specificatie van de persmachine en geeft de afstand aan vanaf de bedplaat tot de glijplaat wanneer deze zich onderaan de slagpositie bevindt. De matrijshoogte is een specificatie van de matrijs en geeft de totale hoogte ervan aan wanneer deze volledig gesloten is. Voor compatibiliteit moet de matrijshoogte binnen het instelbare bereik van de sluitafstand van de pers vallen.

-

2. Wat gebeurt er als de perscapaciteit te laag is voor de matrijs?

Als de perscapaciteit onvoldoende is, kan de benodigde kracht om het materiaal correct te knippen of vormgeven niet worden opgebracht. Dit kan leiden tot onvolledige vormen, slecht gevormde onderdelen en kan zelfs veroorzaken dat de pers stilvalt of schade oploopt door overbelasting.

-

3. Kan één matrijs in verschillende persmachines worden gebruikt?

Ja, maar alleen als de persmachines compatibele specificaties hebben. De hoogte, voetafdruk en tonnage-eisen van de matrijs moeten overeenkomen met de mogelijkheden van elke pers. Het standaardiseren van matrijshoogtes en het gebruik van gangbare klemmethodes kunnen het eenvoudiger maken om matrijzen tussen vergelijkbare machines te verplaatsen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —