Ponsmalsslijtage herkennen: 3 diagnostische vectoren voor nuluitval

TL;DR

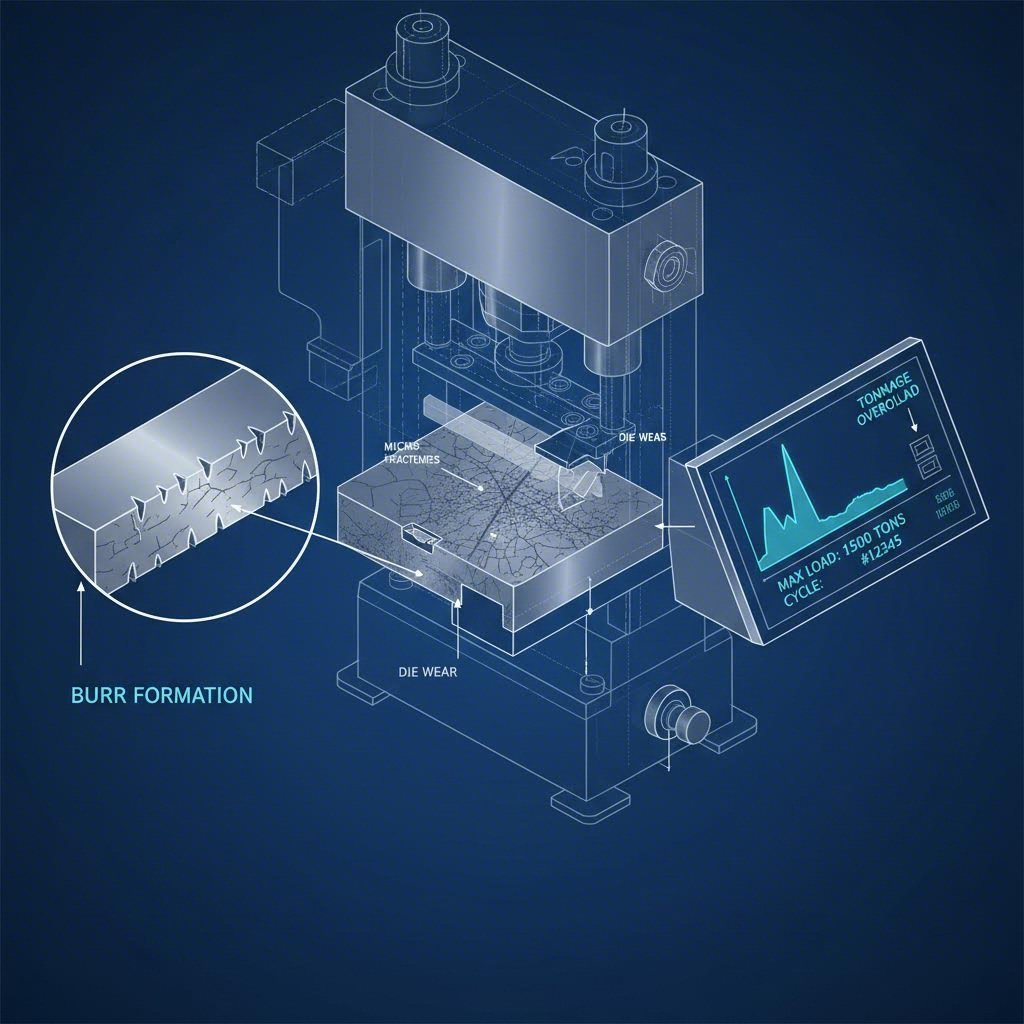

Het identificeren van slijtage van stansmatrijzen vereist het monitoren van drie cruciale vectoren: het gestanste onderdeel, de fysieke matrijscomponenten en de persprestaties. Directe waarschuwingsborden zijn bruithoogte die 10% van de materiaaldikte overschrijdt (of >0,1 mm), inconsistente oppervlakteafwerking die galling (adhesieve slijtage) aangeeft, en onverklaarde pieken in pers tonnage. Vroegtijdige detectie maakt het verschil tussen geleidelijke abrasieve slijtage, die kan worden beheerd via navijlen, en catastrofale adhesieve slijtage, die directe oppervlaktebehandeling of materiaalverbetering vereist. Het implementeren van een "laatste bewaarde onderdeel"-protocol en regelmatige visuele inspecties voorkent kostbare gereedschapsfalen.

De Fysica van Falen: Soorten Matrijsslijtage

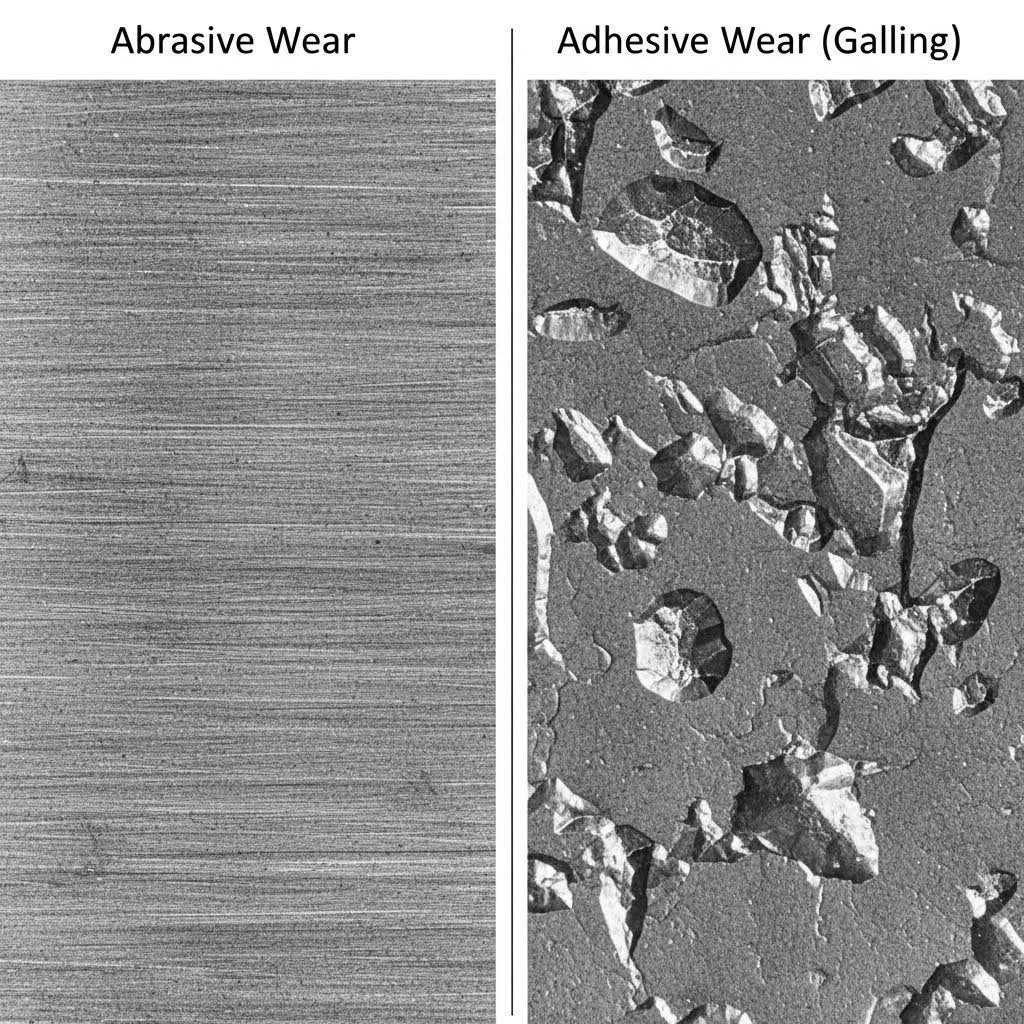

Voordat symptomen worden gediagnosticeerd, is het essentieel om de twee belangrijkste mechanismen te begrijpen die stansgereedschap verslechteren: slijtage door schuring en slijtage door adhesie. Het onderscheid tussen deze twee is cruciaal, omdat ze zeer verschillende correctieve maatregelen vereisen.

Slijtage

Slijtage door schuring is het mechanisch verwijderen van materiaal van het matrijsoppervlak veroorzaakt door harde deeltjes of oppervlakteoneffenheden op de plaatstaal. Het werkt als schuurpapier, dat langzaam de snijkanten en vormoppervlakken erodeert. Dit type slijtage is voorspelbaar en lineair.

- Mechanisme: Harde carbiden in de plaatstaal of oppervlakteoxide laag krassen de zachtere matrijswaarde.

- Visuele signalen: Gelijkmatige krasvorming in de richting van de beweging; verviervening van snijkanten (afgeronde kanten in plaats van scherpe hoeken).

- Veelvoorkomend gevolg: Trapsgewijze verlies van maattolerantie en langzaam toenemende burrhoogte.

Adhesieve Slijtage (Galling)

Adhesieve slijtage, vaak ook wel galling of koudlassen genoemd, is veel destructiever en onvoorspelbaarder. Deze treedt op wanneer de smerende film breekt, waardoor direct metaal-op-metaal-contact ontstaat tussen het plaatmateriaal en de mal.

- Mechanisme: Hoge geconcentreerde druk en hitte veroorzaken microscopisch lassen van het plaatmateriaal aan het oppervlak van de matrijs. Wanneer het onderdeel beweegt, scheuren deze lasverbindingen en worden er microscopisch kleine stukjes gereedschapsstaal uitgerukt of blijven er materiaalafzettingen van het werkstuk op de matrijs achter.

- Visuele signalen: Verheven bulten materiaal op het oppervlak van de matrijs (pickup); diepe, gekraste sporen op het onderdeel die lijken op "sleeplijnen".

- Veelvoorkomend gevolg: Onmiddellijke kwaliteitsfout, catastrofale matrijsschade (vastlopen) en scheuren van het onderdeel.

| Kenmerk | Slijtage | Adhesieve Slijtage (Galling) |

|---|---|---|

| Veroorzaken | Harde deeltjes/wrijving | Micro-lasprocessen/wrijvingshitte |

| Progressie | Trapsgewijs, voorspelbaar | Plotseling, exponentieel |

| Visueel kenmerk | Krassen, botte randen | Materiaaloverdracht/opname |

| Vastmaken | Polijsten/slijpen | Coating (TiN/DLC)/materiaalupgrade |

Diagnosesignaal 1: het geponste onderdeel inspecteren

Het geponste onderdeel is de meest betrouwbare indicator van de matrijzenstaat. Het dient als een forensisch verslag van de toestand van de mal tijdens de slag. Operators moeten letten op drie specifieke anomalieën die achteruitgang aangeven.

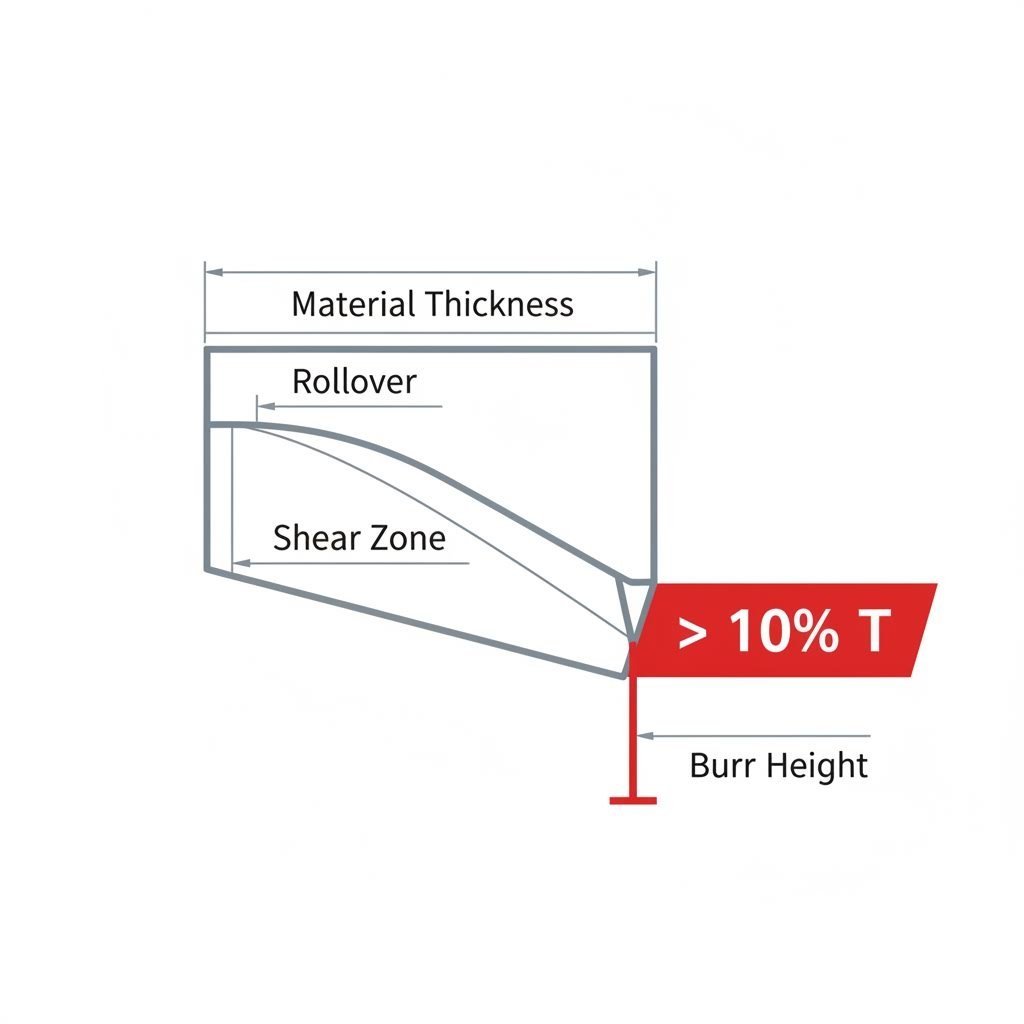

Analyse van brughoogte

Een scherpe matrijs zorgt voor een schone breuk met minimale brug. Naarmate de snijkant rond wordt door slijtage, duwt de pons het materiaal in plaats van het schoon af te scheren. In de industrie wordt doorgaans onderhoud aan de matrijs vereist wanneer de brughoogte groter is dan 10% van de materiaaldikte of een absolute waarde van 0,05 mm–0,1 mm , afhankelijk van de precisie-eisen.

Diagnoseprotocol:

- Gebruik een micrometer of optische comparator om de burr-hoogte te meten op dezelfde locatie op opeenvolgende onderdelen.

- Maak onderscheid tussen omvouwing (de gladde bocht aan de matrijzingeveerkant) en burr (de scherpe uitsteeksel aan de breezkant). Verhoogde overloop duidt op stansen slijtage; verhoogde burr duidt op matrijsbus slijtage.

Verval van de oppervlakteafwerking

Wijzigingen in de oppervlakteafwerking van het onderdeel wijzen meestal op galling. Als een normaal glad getrokken wandplot plotseling diepe verticale kraspen of "kraslijnen" vertoont, hecht materiaal waarschijnlijk aan de matrijsholte. Dit komt veel voor bij het ponsen van roestvrij staal en aluminium, waar het materiaal een hoge affiniteit heeft voor gereedschapsstaal.

Dimensionale drift

Als gatmaten beginnen te krimpen of sleufposities verschuiven, duidt dit vaak op aanzienlijke randversleten of het afbreken van randen. Wanneer het uiteinde van een stans afgebroken is, ontstaat er een onevenwichtige belasting, waardoor de stans licht buigt, wat de gatpositie verplaatst en de spelingmeetkunde verandert.

Diagnosesignaal 2: De matrijsonderdelen inspecteren

Wanneer het onderdeel problemen aangeeft, is de volgende stap een fysieke inspectie van de tool. Dit vereist het openen van de pers en het schoonmaken van de matrijzenoppervlakken om subtiele tekenen van versletenheid zichtbaar te maken.

Warmtebarsten (Thermische Vermoeiing)

Warmtebarsten verschijnen als een netwerk van fijne, gekke-straten-achtige barstjes op het matrijzoppervlak. Ze worden veroorzaakt door snel wisselende temperaturen—verwarming tijdens de werkslag en snelle afkoeling tussen de slagen. Dit komt veel voor bij hoge-snelheidsprocessen of warm stempelen.

- Risico: Deze microscheurtjes kunnen diep in het gereedschapsstaal doordringen, wat kan leiden tot catastrofale breuk.

- Detectie: Gebruik een kleurstofpenetrant of veeg het oppervlak eenvoudig schoon met een oplosmiddel; het oplosmiddel verdampt van het oppervlak maar blijft in de scheuren achter, waardoor deze zichtbaar worden.

Gallingafzetting (Vastlopen)

Inspecteer zones met hoge wrijving, zoals trekstaven en radii. Kleving verschijnt als zilverkleurige vegen of afzettingen van het werkstukmateriaal dat aan het gereedstaal is gelast. Zelfs een afzetting van slechts 10 micron kan de wrijvingscoëfficiënt voldoende veranderen om scheuren in het onderdeel te veroorzaken. Operators gebruiken vaak koperen gaas om deze gebieden mee te bewerken; het zachte koper blijft haken op microscopisch kleine klevingspieken die onzichtbaar zijn voor het blote oog.

Kantbreuken versus Afronding

Maak onderscheid tussen breuken (stukken ontbreken) en afronding (gladde slijtage). Breuken duiden erop dat het gereedmateriaal te bros is of dat de pers niet goed uitgelijnd is (waardoor interferentie tussen stans en matrijs optreedt). Afronding is een natuurlijk gevolg van slijtage door schuring en geeft eenvoudigweg aan dat het gereedschap geslepen moet worden.

Diagnostisch signaal 3: Proces- en auditieve indicatoren

De pers zelf geeft realtime feedback over de toestand van de matrijs. Ervaren operators 'horen' vaak een probleem al voordat ze het zien.

Tonnelage-monitor pieken

Naarmate snijkanten verslechteren, neemt de kracht die nodig is om het metaal te breken aanzienlijk toe. Een tonnage-monitor die een geleidelijke stijging aangeeft (bijvoorbeeld +5% over een dienst) wijst op normale slijtage door schuren. Een plotselinge piek daarentegen duidt vaak op een afgebroken stans of ernstige gallingseinsluiting.

Auditieve signalen

Een scherpe stans maakt een helder "knaps"-geluid wanneer het metaal wordt afgescherpt. Naarmate de stans slijt, verandert dit geluid in een dof, zwaar "doff"- of "bonk"-geluid. Deze verandering treedt op omdat de botte kanten het metaal comprimeren in plaats van het schoon te snijden, waardoor energie later in de slag wordt vrijgemaakt (reverse tonnage).

Smeringsanalyse

Controleer het gebruikte smeermiddel of de onderzijde van de matrijs. Als de olie verkleurd is of zichtbare metaalvlokken (glitter) bevat, duidt dit op ernstige adhesieve slijtage die vuil produceert. Dit "vloeibare schuurpapier" zal snel leiden tot gereedschapsfouten als het niet wordt weggespoeld.

Correctieve actie: van diagnose naar oplossing

Zodra het slijtage-type en de locatie zijn geïdentificeerd, moet engineering de juiste oplossing kiezen. De oplossing hangt af van het doel: een snelle reparatie of een langdurige procesverbetering.

| Symptoom | Mogelijke Oorzaak | Directe oplossing | Lange termijn oplossing |

|---|---|---|---|

| Burrs > 0,1 mm | Schurende slijtage (botte randen) | Verscherp/slijp gereedschap | Upgrade naar PM-staal (bijv. CPM 10V) |

| Krasmerken op onderdeel | Adhesieve Slijtage (Galling) | Spiegelpool de matrijsoppervlak | Breng TiAlN- of DLC-coating aan |

| Afgebroken stans | Britselheid/verkeerde uitlijning | Vervang depons | Controleer uitlijning; gebruik stevigere staalsoort (S7 versus D2) |

Strategische upgrades: Bij aanhoudende slijtage door abrasie kan het upgraden van standaard D2-werkstaal naar poedermetallurgiestaal (PM) de levensduur met 500% verlengen, dankzij een fijnere carbideverdeling. Bij adhesieve slijtage bieden PVD-coatings (fysische dampafzetting) zoals titaniumcarbo-nitride (TiCN) een harde, glibberige barrière die microlassen voorkomt.

Voor hoogvolumeprogramma's in de automobielindustrie, waarbij duurzaamheid en precisie van matrijzen onontbeerlijk zijn, is samenwerken met gespecialiseerde fabrikanten vaak de meest effectieve preventieve strategie. Bedrijven als Shaoyi Metal Technology gebruiken IATF 16949-gecertificeerde protocollen en perscapaciteiten tot 600 ton om de kloof te overbruggen van prototyping naar massaproductie, zodat gereedschappen zo worden ontworpen dat ze miljoenen cycli kunnen doorstaan zonder vroegtijdige versletenheid.

Beheersing van matrijsonderhoud

Effectief matrijsonderhoud gaat niet om reactie op kapotte gereedschappen; het draait om het voorspellen van storingen voordat ze de onderdeelkwaliteit beïnvloeden. Door gegevens uit het gestanste onderdeel (burrs/afwerking), het matrijsoppervlak (warmtekruking/aanhechting) en de pers (tonnage/geluid) te combineren, kunnen fabrikanten overstappen van probleemoplossing naar gepland onderhoud. Deze proactieve aanpak minimaliseert stilstand, verlengt de levensduur van gereedschappen en zorgt voor consistente kwaliteit bij elke slag.

Veelgestelde Vragen

1. Wat is de gebruikelijke tolerantie voor gestanste gaten voordat onderhoud nodig is?

Hoewel specifieke toleranties afhankelijk zijn van de toepassing, handhaven de meeste precisie-stanswerkzaamheden gatentoleranties binnen +/- 0,002 inch (+/- 0,05 mm) als metingen buiten dit bereik komen of als de gatvorm ovaal wordt, duidt dit op aanzienlijke stansvering of afbuiging, wat onmiddellijke verscherping of vervanging vereist.

2. Wat zijn de 7 stappen in de stansmethode?

De zeven gangbare metalen stansprocessen omvatten Uitstempelen (het snijden van de ruwe vorm), Doorboren (gaten ponsen), Tekening (vormgeving van bekerachtige vormen), Buigwerk (hoekvorming), Luchtbuigen (indrukken in een matrijs zonder volledig te sluiten), Bodemen/muntage (stempelen voor hoge precisie/afdruk), en Afwerken (verwijderen van overtollig materiaal). Slijtagepatronen manifesteren zich verschillend in elke stap, waarbij trekken meer klevende slijtage veroorzaakt en afknippen meer abrasieve kantslijtage veroorzaakt.

3. Wat is het verschil tussen stansen en ponsen?

Doorsnijden verwijst doorgaans naar het snijden van zachtere materialen (papier, stof, rubber) of dunne folies met behulp van een stalen snijmal of roterende mal, vaak op een platbedpers. Stempelen is een koudvervormingsproces met hoge kracht voor metaal, waarbij passende stalen matrijzen (pons en matrix) worden gebruikt om plaatmetaal te scheren, buigen of trekken tot complexe 3D-vormen. Matrijsslijtage bij stempelen is aanzienlijk agressiever door de hoge scheersterkte van metalen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —