Hydraulisch versus Mechanisch Persstampen: Welke is Geschikt voor U?

TL;DR

De keuze tussen hydraulische versus mechanische persponsen hangt fundamenteel af van uw specifieke productiedoelen: snelheid versus krachtcontrole. Mechanische perssen zijn de industrienorm voor hoge-snelheid, hoge-volume productie van eenvoudigere onderdelen, waarbij de maximale kracht alleen wordt geleverd aan het einde van de slag. In tegenstelling daarmee hydraulische persen bieden superieure veelzijdigheid en volledige tonnage gedurende de gehele slag, waardoor ze de ideale keuze zijn voor dieptrekken, complexe vormgeving en productie in kleine oplages of proefseries. Terwijl mechanische systemen gericht zijn op cyclus-efficiëntie (tot 1.000+ slagen per minuut), prioriteren hydraulische systemen aanpasbaarheid en constante druk.

Het Kernverschil: Kinetische versus Hydrostatische Energie

Om de juiste machine te kiezen, moet u eerst begrijpen hoe deze kracht genereren. Dit is niet zomaar een technisch detail; het bepaalt het gedrag van de glijder (zuiger) en de kwaliteit van uw eindproduct.

Mechanische perssen werken volgens het principe van kinetische energie. Een motor drijft een zware vliegwiel aan, dat energie opslaat en deze via een koppeling en een drijfzuiger (of excentrische/koppelstang-aandrijving) overbrengt op de ram. Het werkt als een hamer die een spijker inslaat: de energie wordt geleverd in een plotselinge, krachtige slag. Vanwege deze vaste mechanische koppeling is de slaglengte niet instelbaar, en varieert de glijbloksnelheid—versnellend naar het midden van de slag en vertragend naarmate het de onderste stand bereikt.

Hydraulische persen , daarentegen, zijn gebaseerd op hydrostatische druk (wet van Pascal). Een pomp drukt hydraulische vloeistof in een cilinder om de zuiger te bewegen. Dit mechanisme stelt de pers in staat om overal in de slag de volledige nominale kracht te genereren. Het werkt meer als een bankschroef: een gecontroleerde, gestage knijpbeweging die kan worden gehandhaafd. De slaglengte is volledig instelbaar, en de snelheid kan gedurende de hele cyclus nauwkeurig worden geregeld.

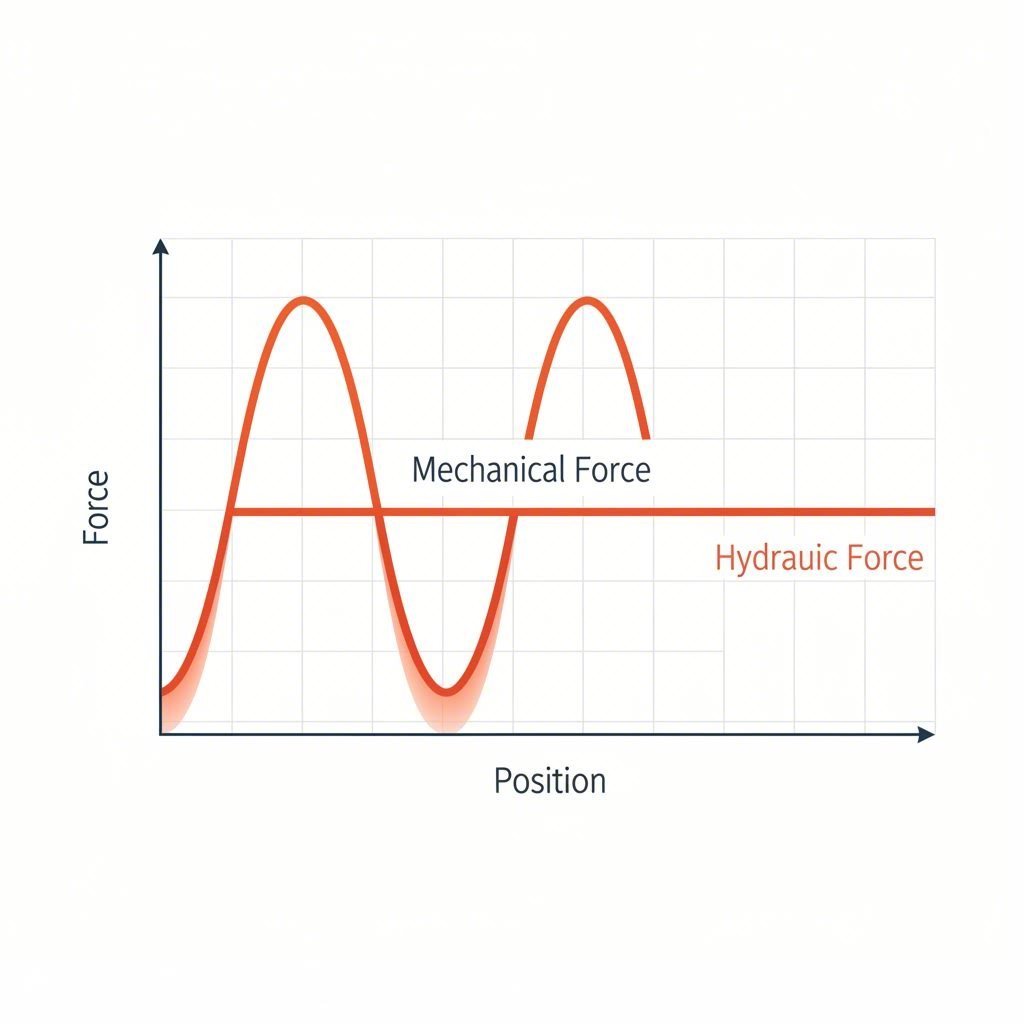

De tonnagecurve: waarom "onderste dode punt" belangrijk is

De meest cruciale differentiator voor ingenieurs is de tonnagecurve —het profiel van hoe en wanneer kracht wordt uitgeoefend.

In een mechanical press , krijgt u de volledige genormeerde tonnage van de machine niet beschikbaar gedurende de hele slag. De maximale kracht is alleen beschikbaar op het allerlaagste punt van de slag, bekend als Onderste Dode Punt (ODP) , meestal binnen de laatste 0,125 tot 0,25 inch. Als uw vormgevingsproces begint op 2 inch boven het laagste punt (zoals bij een dieptrekking), kan een mechanische pers van 200 ton slechts een fractie van die kracht leveren op het contactpunt. Deze beperking maakt mechanische persen gevoelig voor "vastlopen" als de pers overbelast wordt voordat BDP (onderste doodpunt) bereikt is.

Hydraulische persen lossen deze beperking volledig op. Een hydraulische pers van 200 ton levert 200 ton kracht vanaf het moment dat het gereedschap het metaal raakt tot het einde van de cyclus. Deze constante krachtcapaciteit maakt een functie mogelijk die "dwell" wordt genoemd, waarbij de pers de druk vasthoudt op het laagste punt van de slag gedurende een bepaalde tijd. Dit is essentieel voor bewerkingen zoals thermohardende malen of complexe vormgeving, waarbij het materiaal tijd nodig heeft om te stromen, spring-back te voorkomen en dimensionele nauwkeurigheid te garanderen.

Prestatievergelijking: Snelheid, Precisie en Controle

Bij het beoordelen van prestatiekengetallen is de afweging duidelijk: mechanisch wint op snelheid; hydraulisch wint op flexibiliteit.

Snelheid en Volume

Mechanische persen zijn onbetwiste kampioenen op het gebied van snelheid. Door gebruik te maken van de opgeslagen energie van het vliegwiel kunnen ze cyclusnelheden bereiken variërend van 20 tot meer dan 1.500 slagen per minuut (SPM). Voor het uitstansen, ponsen en progressieve matrijzen waarbij onderdelen vlak zijn en volumes in de miljoenen lopen, is een mechanische pers de meest efficiënte keuze.

Precisie en Installatie

Hydraulische persen werken veel langzamer—meestal 20 tot 100 SPM—maar bieden ongeëvenaarde controle. Bedieners kunnen de slaglengte, druksnelheid en snelheid van de zuiger direct aanpassen via het bedieningspaneel. Dit zorgt voor aanzienlijk kortere insteltijden, omdat er geen handmatige aanpassing nodig is van de slaghoohe of slagmechanica. Voor bedrijven met een hoge productmix en lage volumes weegt deze flexibiliteit vaak zwaarder dan de brute snelheid van een mechanisch systeem.

Toepassingsgeschiktheid: Wanneer kiest u wat?

Het kiezen van de juiste pers draait om het afstemmen van de machinefysica op de geometrie van uw onderdeel.

Beste toepassingen voor mechanische persen

- Hoge-snelheids blanking & ponsen: De inslagstoot bij het snijden van metaal wordt het best geabsorbeerd door stijve mechanische frames.

- Progressiefschablonen: Doorlopend, geautomatiseerd aanvoeren van bandmateriaal voor massaproductie van onderdelen.

- Oppervlakkige vormgeving: Eenvoudige beugels, munten en oppervlakkige reliëfs waar kracht alleen benodigd is aan de onderkant.

- Carrosseredelen voor de automobielindustrie: Hoge-output lijnen voor spatborden en deurpanelen gebruiken vaak transformatiemechanische persen.

Beste toepassingen voor hydraulische persen

- Diep trekken: Productie van tanks, cilinders of brandblussers waar kracht consistent moet zijn over een grote afstand.

- Complex buigen: Onderdelen die onderhoudstijd of variabele kracht nodig hebben om scheuren te voorkomen.

- Poedercompacteren & rechtmaking: Toepassingen die nauwkeurig drukbehoud vereisen.

- Prototype- en proefruns: De eenvoudige instelling maakt kosteneffectief testen mogelijk voordat wordt geïnvesteerd in vaste gereedschappen.

Voor fabrikanten die de kloof tussen deze twee werelden overbruggen, is samenwerking met een veelzijdige specialist vaak de beste strategie. Als uw project omvat het opschalen van snel prototyping (waar hydraulische flexibiliteit uitblinkt) naar hoge-volume productie (waar mechanische snelheid cruciaal is), overweeg dan experts zoals Shaoyi Metal Technology . Met capaciteiten tot 600 ton en IATF 16949-certificering, overbruggen zij de kloof, en leveren kritieke auto-onderdelen zoals stuurbekkens en subframes, of u 50 prototypes of miljoenen massaproducten nodig hebt.

Kostenanalyse: CapEx en onderhoud

De totale eigendomskosten omvatten meer dan alleen de aankoopprijs.

| Factor | Mechanical press | Hydraulische Pers |

|---|---|---|

| Aanvankelijke investering | Over het algemeen hoger, vooral voor modellen met een hoge tonnage. | Lagere initiële kosten, zelfs bij capaciteiten met een hoge tonnage. |

| Onderhoudsbehoeften | Vereist smering van bewegende delen (koppeling, rem, vliegwiel). Slijtageonderdelen zijn duur in vervanging, maar hebben een lange levensduur. | Vereist beheer van vloeistoffen, afdichtingen, slangen en kleppen. Lekkages kunnen rommelig zijn, maar componenten zijn standaard en gemakkelijker te vervangen. |

| Energie-efficiëntie | Hoge efficiëntie bij continu gebruik; het vliegwiel slaat energie op. | Motor loopt continu om de pomp aan te drijven; efficiëntie neemt af als de pers vaak stationair draait. |

| Reparatiecomplexiteit | Als een pers vastloopt in BDO, kan het losmaken een grote, kostbare ingreep zijn. | Kan niet overbelast raken; veiligheidskleppen leiden vloeistof eenvoudig af. Gemakkelijk los te maken. |

De servopers: Het beste van twee werelden?

De laatste jaren, servopers-technologie is opgekomen als een hybride oplossing. Door het vliegwiel en de koppeling te vervangen door een servomotor met hoog koppel, bieden deze persen de snelheid van een mechanisch systeem met de programmeerbare controle van een hydraulisch systeem. U kunt de slee programmatisch snel laten dalen, vertragen tijdens het vormgevingsdeel van de slag en snel terugkeren.

Hoewel servopersen aanvankelijk aanzienlijk duurder zijn, elimineren ze de beperking van het 'onderste dode punt' van traditionele mechanische persen, terwijl ze hoge productiesnelheden behouden. Voor bedrijven die de kapitaalinvestering kunnen rechtvaardigen, bieden ze uiteindelijke veelzijdigheid.

Conclusie

De keuze tussen hydraulische versus mechanische persponsen gaat zelden over het feit of de ene ‘beter’ is dan de andere; het draait om geschiktheid voor de toepassing. Mechanische persen blijven de onbetwiste keuze voor snelheid, consistentie en massaproductie van grondplaten. Hydraulische persen zijn meester in kracht, flexibiliteit en diepe vormgeving.

Om de juiste investering te maken, analyseer uw onderdeelgeometrie, verwachte volume en de behoefte aan slagcontrole. Als uw bedrijf miljoenen platte ringen produceert, kies dan voor mechanische. Als u diepe propaantanks aan het trekken bent of hoge-mix korte series draait, dan is hydraulisch uw antwoord.

Veelgestelde vragen

1. Kan een hydraulische pers de snelheid van een mechanische pers evenaren?

Over het algemeen, nee. Een standaard hydraulische pers werkt met aanzienlijk lagere snelheden (20–60 SPM) vergeleken met mechanische persen (50–1.000+ SPM) vanwege de natuurkunde van het verplaatsen van vloeistof. Er bestaan echter gespecialiseerde 'hoge-snelheid' hydraulische persen, maar deze zelden evenaren de doorvoersnelheid van vliegwiel-aangedreven mechanische systemen voor eenvoudige snijoperaties.

2. Waarom is een hydraulische pers beter voor dieptrekken?

Dieptrekken vereist een constante kracht over de gehele treklengte om het materiaal te rekken zonder scheuren. Een hydraulische pers levert de volledige genormeerde tonnage op elk punt in de slag, terwijl een mechanische pers aanzienlijk aan kracht verliest naarmate de slide omhoog beweegt vanaf het onderste dode punt.

3. Welk pers type is veiliger in bediening?

Hydraulische persen worden over het algemeen veiliger geacht wat betreft overbelastingsbeveiliging. Als een hydraulische pers zijn ingestelde tonnage overschrijdt, opent een veiligheidsklep eenvoudigweg en stopt de zuiger. Als een mechanische pers wordt overbelast, kan deze 'vastlopen' of blokkeren op het onderste punt van de slag, wat een gevaarlijke situatie creëert die veel kracht (en vaak snijbranden) vereist om los te maken.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —