Hydraulische vs Mechanische Pers voor Stansen: Snelheid, Kracht en Kosten

TL;DR

De keuze tussen een hydraulische en een mechanische pers komt neer op een afweging tussen snelheid en krachtregeling . Mechanische persen zijn de werkhorses van de industrie voor productie in grote volumes, waarbij gebruik wordt gemaakt van opgeslagen vliegwielenergie om snelle, consistente cycli te leveren, ideaal voor afscherpen en ontdubben. Hydraulische persen daarentegen wekken kracht op via vloeistofdruk en leveren hun volledige nominale tonnage gedurende de gehele slag — waardoor ze superieur zijn voor dieptrekken, complexe vormen en variabele productielooptijden. Voor fabrikanten die deze behoeften moeten afwegen, is het begrijpen van de specifieke mechanica van krachtoverdracht de eerste stap naar optimalisatie van productiekosten en kwaliteit.

Het kernverschil: vliegwielenergie versus vloeistofdruk

Het fundamentele verschil ligt in de manier waarop elke machine kracht opwekt en overbrengt. Dit technische verschil bepaalt elk aspect van hun prestaties, van cyclusduur tot onderhoud.

Mechanische perssen werken met kinetische energie. Een elektromotor versnelt een zware vliegwiel, dat energie opslaat. Wanneer de bediener de koppeling inschakelt, wordt deze energie vrijgegeven via een tandwiel- en krukas-systeem om de stempel te bewegen. De beweging is vast en cyclisch — zoals een hamerslag. Dit ontwerp zorgt voor een enorme snelheid en herhaalbaarheid, maar biedt weinig flexibiliteit qua slagprofiel.

Hydraulische persen vertrouwen op hydrostatische druk. Een pomp perst hydraulische vloeistof in een cilinder, waardoor een zuiger naar beneden wordt geduwd. De kracht wordt opgewekt door de toegepaste druk van de vloeistof, niet door het momentum van een bewegende massa. Dit creëert een duwbeweging die meer lijkt op het dichtknijpen van een bankschroef dan op een hamerslag. De stempel biedt variabele snelheids- en positiecontrole, zodat de bediener precies kan bepalen hoe en wanneer de kracht op het werkstuk wordt uitgeoefend.

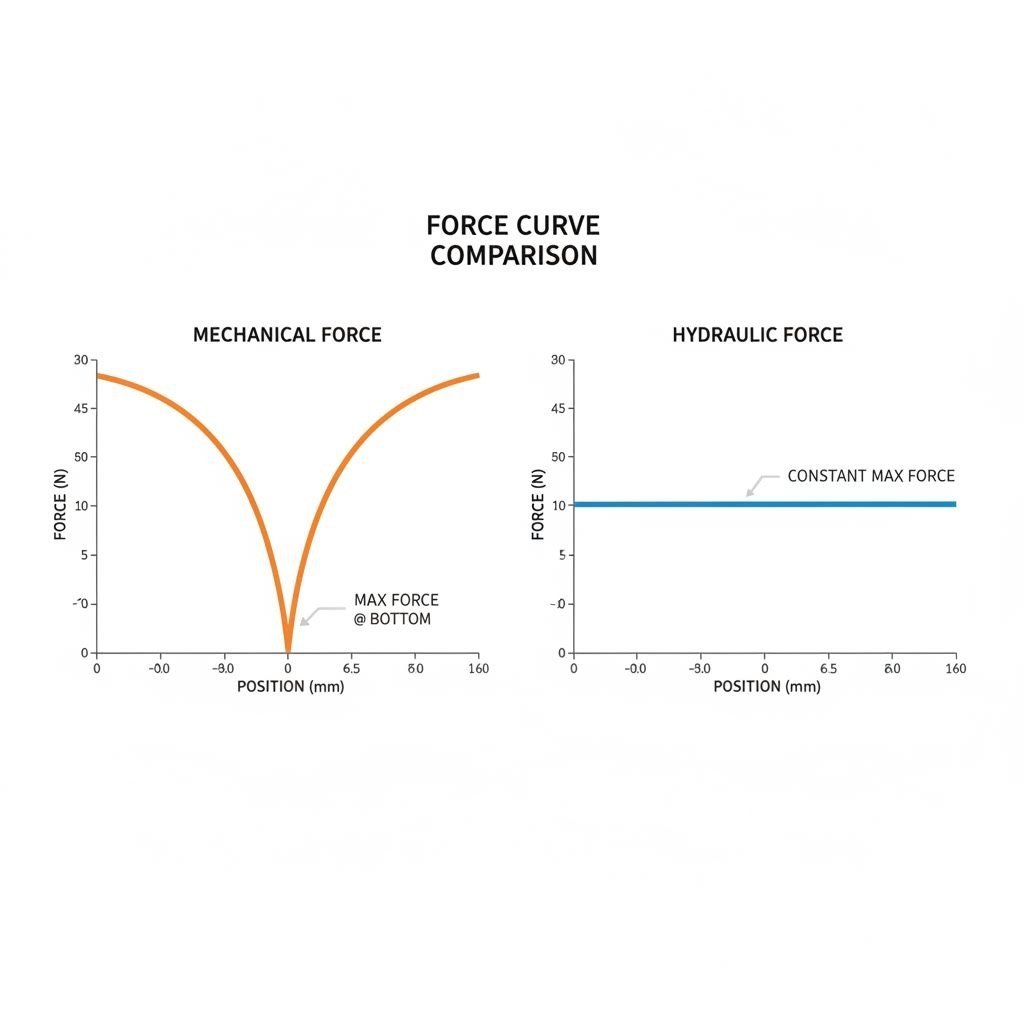

Tonkracht en krachtoepassing: De kritieke curve

De belangrijkste technische differentiator voor ingenieurs is waar in de slag waar de pers zijn genoemde tonkracht kan leveren. Deze factor bepaalt vaak of een pers fysiek in staat is een specifieke taak uit te voeren.

Mechanisch: Gecertificeerd bij Onderste Dode Middelstand (ODM)

Een mechanische pers is alleen gecertificeerd voor zijn maximale tonkracht op het allerlaagste punt van de slag, ook wel Onderste Dode Middelstand (ODM) genoemd. Wanneer de zuiger hoger in de slag staat, is de beschikbare kracht aanzienlijk lager vanwege de mechanische voordeelcurve van de krukas/excentrische aandrijving. Een mechanische pers van bijvoorbeeld 200 ton kan op twee inch boven het laagste punt bijvoorbeeld slechts 50 ton kracht leveren. Deze beperking maakt mechanische persen ongeschikt voor dieptrektoepassingen waarbij vroeg in de slag veel kracht nodig is.

Hydraulisch: Volledige tonkracht overal

Daarentegen kan een hydraulische pers zijn volledige nominale kracht leveren op elk punt in de slag. Of de zuiger zich boven, in het midden of onder bevindt, het hydraulische systeem kan onmiddellijk maximale druk aanbrengen. Deze eigenschap is cruciaal voor diep trekken bewerkingen, waarbij het materiaal over een lange afstand een constante vormdruk nodig heeft om correct te stromen zonder te scheuren.

Snelheid, productievolume en efficiëntie

Snelheid is vaak de belangrijkste kostenfactor bij metaalponsen, en hierin hebben mechanische persen historisch gezien het voordeel.

- Hoge snelheid bij grote volumes: Mechanische persen zijn ontworpen voor snelheid. Kleine kaderpersen kunnen snelheden tot 1.500 slagen per minuut (SPM) bereiken, terwijl grotere rechtkantpersen nog steeds aanzienlijk sneller werken dan vergelijkbare hydraulische modellen. Voor onderdelen zoals elektrische connectoren, ringen of auto-onderdelen die in miljoenen aantallen nodig zijn, is de vaste cyclus van een mechanische pers onverslaanbaar.

- Veelzijdigheid bij lage volumes: Hydraulische persen zijn vanwege de tijd die nodig is om vloeistof te pompen inherent trager. Ze onderscheiden zich echter in omgevingen met hoge productvariatie en lage volumes. De insteltijd is meestal korter, omdat slagbegrenzing programmeerbaar is in plaats van mechanisch. Ze zijn ook ideaal voor proefseries en prototyping.

Voor fabrikanten die opschalen, verloopt de overgang vaak van hydraulische flexibiliteit naar mechanische snelheid. Gespecialiseerde partners zoals Shaoyi Metal Technology maken gebruik van deze ontwikkeling en zetten diverse perscapaciteiten in om automobielklanten te ondersteunen, vanaf initiële low-volume prototyping tot massaproductie van miljoenen IATF 16949-gecertificeerde onderdelen.

Ontwerpvrijheid, installatie en onderhoud

Naast de pure prestatiespecs verschillen de dagelijkse operationele realiteiten van deze machines aanzienlijk.

| Kenmerk | Mechanical press | Hydraulische Pers |

|---|---|---|

| Slagregeling | Vaste slaglengte (stijf) | Volledig instelbare slaglengte |

| Beveiliging tegen overbelasting | Risico op blokkering bij BDP (dure reparatie) | Ingebouwde ontlastkleppen (veilige overbelasting) |

| Onderhoud | Koppelings/remverlijming, smeringpunten | Afdichtingen, slangen, pompen (lekgevaar) |

| Matrijzopstelling | Nauwkeurige sluitafstand is cruciaal | Tolerante sluitafstand (flexibel) |

Veiligheid en overbelasting: Een groot voordeel van hydraulische systemen is de overbelastingsbeveiliging. Als een hydraulische pers zijn tonnagegrens overschrijdt, opent een ontlastklep gewoon en wordt de druk op een onschuldige manier afgevoerd. Een mechanische pers daarentegen kan 'vastlopen onderaan' raken bij overbelasting in de BDP-positie (onderste dode punt), wat vaak urenlang onderhoud vereist om de zuiger te bevrijden en mogelijk dure matrijzen beschadigt.

Onderhoudsrealiteit: Mechanische persen zijn robuust en kunnen tientallen jaren meegaan met correcte smering, hoewel koppeling- en remvoeringen slijtageonderdelen zijn. Hydraulische persen hebben minder bewegende harde onderdelen, maar vereisen extra aandacht voor de reinheid van de vloeistof, de integriteit van de afdichtingen en de staat van de slangen om lekkages en drukverlies te voorkomen.

De servopers: De moderne hybride

In de afgelopen jaren is servopertechnologie naar voren gekomen om de kloof te overbruggen. Een servopers maakt gebruik van een servomotor met hoog koppel om een mechanische koppeling aan te drijven, waardoor het vliegwiel en de koppeling worden geëlimineerd. Dit maakt volledig programmeerbare slagprofielen mogelijk — gebruikers kunnen instellen dat de bovenster diep vertraagt tijdens het vormgevende deel van de slag (om warmte te verminderen en de kwaliteit van het product te verbeteren) en versnelt tijdens de terugslag.

Hoewel servopersen het 'beste van twee werelden' bieden — de snelheid van mechanische persen gecombineerd met de regelbaarheid van hydraulische — gaan ze wel gepaard met hogere initiële investeringskosten. Ze zijn steeds vaker de standaard in hoge-nauwkeurigheidsindustrieën zoals de productie van componenten voor EV-batterijen, waar complexe vormcurves nodig zijn naast een hoog productiedebiet.

Samenvatting: Welke pers is geschikt voor u?

Het kiezen van de juiste pers draait niet om de 'beter' technologie te vinden, maar om de machine af te stemmen op uw specifieke productieomstandigheden. Gebruik dit raamwerk om uw beslissing te leiden:

- Kies een mechanische pers als: U productie in grote oplagen uitvoert (duizenden tot miljoenen onderdelen), uw onderdelen relatief vlak zijn (uitstansen, ponsen, ondiepe vorming) en snelheid uw hoogste prioriteit is.

- Kies een hydraulische pers als: U diepe trekkingen moet uitvoeren, uw productie bestaat uit een groot aantal verschillende onderdelen met frequente wisselingen, of u de volledige tonnagecapaciteit nodig hebt gedurende een lange slag.

- Kies een servopres als: U de precisie nodig hebt om materiaalstroming te beheersen bij complexe onderdelen, energie-efficiëntie vereist en het budget heeft om te investeren in veelzijdige, toekomstbestendige technologie.

Veelgestelde Vragen

1. Kan een hydraulische pers uitstansoperaties uitvoeren?

Ja, hydraulische persen kunnen blanking uitvoeren, maar ze zijn hier meestal minder efficiënt in dan mechanische persen. De "knal-effect"-schok die ontstaat wanneer het materiaal breekt, kan op de lange termijn schadelijk zijn voor het hydraulische systeem, tenzij de pers is uitgerust met speciale dempingsschokdempers. Voor zuivere blankingbewerkingen worden meestal mechanische persen verkozen vanwege hun snelheid en stijfheid.

2. Waarom is een mechanische pers sneller dan een hydraulische pers?

Een mechanische pers is sneller omdat deze gebruikmaakt van energie die is opgeslagen in een continu roterende vliegwiel. Wanneer de koppeling wordt ingeschakeld, wordt deze opgeslagen kinetische energie bijna onmiddellijk vrijgemaakt om de bovendruk te activeren. Een hydraulische pers moet bij elke cyclus vloeistof pompen om kracht te genereren, wat een inherent langzamer proces is dat kleppenschakelingen en opbouw van druk omvat.

3. Welk pers type is veiliger voor de bediener en de gereedschappen?

Hydraulische persen worden over het algemeen als veiliger beschouwd voor gereedschap wat betreft overbelasting. Als een vreemd voorwerp in de matrijs terechtkomt of het materiaal te dik is, zal het ontlastingsventiel van het hydraulische systeem aanslaan, waardoor de pers onmiddellijk stopt zonder schade. Een mechanische pers zal proberen zijn vaste cyclus te voltooien ongeacht obstakels, wat kan leiden tot catastrofale schade aan de matrijs of aan de persstructuur zelf.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —