Toleranties beheersen voor op maat gemaakte extrusies: een praktische gids

Toleranties beheersen voor op maat gemaakte extrusies: een praktische gids

TL;DR

Het specificeren van toleranties voor maatwerk extrusies betekent het definiëren van de aanvaardbare afwijking van de nominale afmetingen van een ontwerp om een goede pasvorm, functie en prestaties te garanderen. Dit cruciale proces houdt in dat precisie en productiekosten met elkaar moeten worden afgewogen. Belangrijke aspecten zijn het materiaal (aluminium versus kunststof), de complexiteit van het profiel, wanddikte en het raadplegen van branche-standaarden, zoals die van The Aluminum Association.

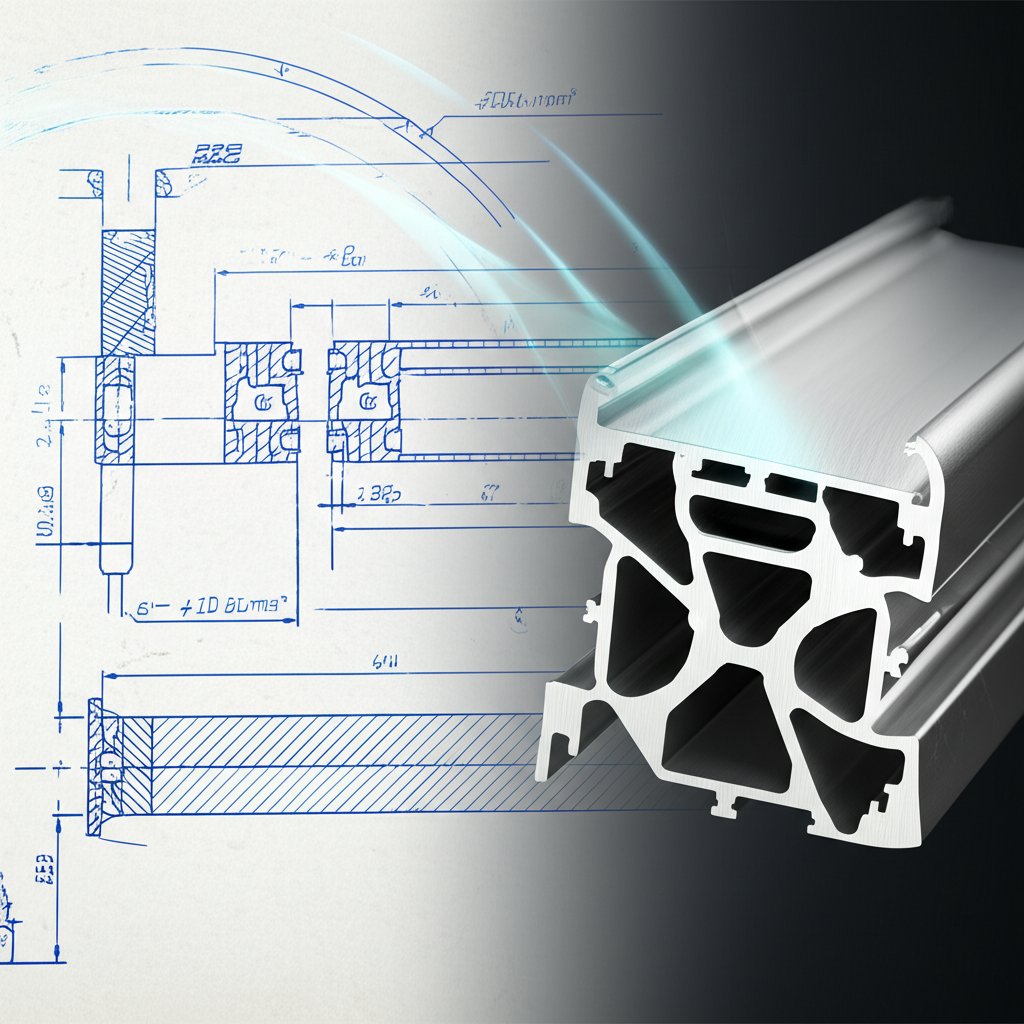

De basisprincipes van extrusietoleranties begrijpen

In elk productieproces is het onmogelijk om elke keer perfecte afmetingen te bereiken. Uittrektoleranties definiëren het aanvaardbare variatiebereik voor de gespecificeerde afmetingen van een onderdeel. Zoals gedefinieerd door experts in kunststofprofielextrusie, zijn zij de cruciale parameters die de toelaatbare afwijking van het nominale ontwerp bepalen. Deze variaties worden meestal uitgedrukt als een plus-minwaarde (bijv. ±0,01 inch) en zijn fundamenteel voor kwaliteitscontrole en de functionaliteit van onderdelen.

Het belang van correct gedefinieerde toleranties kan niet genoeg worden benadrukt. Zij hebben directe invloed op drie cruciale aspecten: pasvorm, functie en kosten. Voor componenten die met andere onderdelen moeten worden gemonteerd, zorgen toleranties voor een juiste pasvorm zonder interferentie of speling. Functioneel gezien garanderen zij dat het onderdeel zal presteren zoals bedoeld onder operationele belasting. Van cruciaal belang is dat toleranties een aanzienlijke invloed hebben op de kosten; onnodig strakke toleranties kunnen de gereedschapskosten sterk doen stijgen, de productiesnelheid vertragen en leiden tot hogere afkeurpercentages. Daarentegen maken zorgvuldig geplande toleranties de fabricage sneller en kosteneffectiever.

Toleranties worden over het algemeen ingedeeld in twee typen: standaard en precisie. Standaardtoleranties zijn door de industrie aanvaarde limieten die worden gepubliceerd door organisaties zoals The Aluminum Association . Deze vormen een economische basis voor de meeste algemene toepassingen en zorgen voor een zekere mate van consistentie tussen verschillende fabrikanten. Precisie- of speciale toleranties zijn strengere grenzen die nodig zijn voor onderdelen met complexe assemblage-eisen of toepassingen met hoge prestatie-eisen. Hoewel ze een grotere nauwkeurigheid bieden, vereisen zij geavanceerdere gereedschappen en procesbeheersing, wat de totale kosten verhoogt.

Belangrijke factoren die extrusietoleranties beïnvloeden

De haalbare toleranties voor een op maat gemaakte extrusie zijn niet willekeurig; zij worden beïnvloed door een combinatie van fysieke en mechanische factoren. Een grondig begrip van deze variabelen tijdens de ontwerpfase is cruciaal om een produceerbaar en kostenefficiënt product te creëren.

Materiaalsoort en -eigenschappen

Het materiaal dat wordt geëxtrudeerd, is een belangrijke bepalende factor voor tolerantiebeheersing. Verschillende materialen gedragen zich anders onder de invloed van hitte en druk tijdens het extrusieproces. Zachtere aluminiumlegeringen zoals 6063 zijn bijvoorbeeld over het algemeen gemakkelijker te extruderen en kunnen nauwkeurigere toleranties behouden dan hardere, hoogwaardige legeringen zoals 6061. Op dezelfde manier kunnen kunststoffen met een hoge mate van thermische uitzetting en krimp grotere dimensionale variaties vertonen tijdens het afkoelen, waardoor het moeilijker is om strakke toleranties te handhaven.

Profielcomplexiteit

De geometrie van het geëxtrudeerde profiel speelt een grote rol. Eenvoudige, massieve en symmetrische vormen zijn het makkelijkst te beheersen. Naarmate de complexiteit toeneemt, wordt het ook moeilijker om nauwkeurige toleranties te handhaven. Kenmerken die uitdagingen opleveren zijn:

- Holle delen: Deze vereisen complexere matrijzen en een zorgvuldige controle op materiaalstroming om een consistente wanddikte te garanderen.

- Asymmetrische kenmerken: Ongebalanceerde ontwerpen kunnen leiden tot ongelijke materiaalstroming en vervorming tijdens het afkoelen.

- Diepe, smalle kanalen: Deze kenmerken kunnen moeilijk zijn om het materiaal consistent te laten vullen.

- Scherpe hoeken: Perfecte, scherpe hoeken zijn zeer moeilijk te realiseren; het specificeren van een kleine radius is vaak praktischer en beter te fabriceren.

Wanddikte en uniformiteit

Het handhaven van een constante wanddikte doorheen het profiel is van vitaal belang. Grote variaties in dikte kunnen ervoor zorgen dat verschillende delen van het profiel op verschillende snelheden afkoelen. Deze ongelijke afkoeling is de belangrijkste oorzaak van interne spanning, die kan leiden tot warpen, draaien of buigen van het eindproduct. Tijdens het ontwerpstadium is het streven naar uniforme wanden waar mogelijk een belangrijk principe van ontwerp voor fabricage (DFM).

Malontwerp en kwaliteit

De persvorm is de tool die de vorm aan het materiaal geeft, en de kwaliteit ervan is van het grootste belang. Een goed ontworpen vorm, vervaardigd uit hoogwaardig gereedschapsstaal door een ervaren malenmaker, kan potentiële materiaalstromingsproblemen compenseren en voorspellen hoe het profiel kan vervormen tijdens het afkoelen. De precisie van de vorm bepaalt direct de maatnauwkeurigheid en consistentie van de geperste onderdelen. Investeren in hoogwaardige gereedschappen is fundamenteel om strakke en herhaalbare toleranties te bereiken.

Een praktische gids voor het specificeren van toleranties in uw ontwerp

Het omzetten van theoretische kennis in een praktische, duidelijk omschreven specificatie is de laatste stap om ervoor te zorgen dat uw speciaal profiel aan de eisen voldoet. Het volgen van een gestructureerd proces helpt om uw wensen duidelijk over te brengen aan de fabrikant en kostbare fouten te voorkomen.

- Identificeer functioneel kritieke afmetingen. Niet alle afmetingen van een onderdeel zijn even belangrijk. Analyseer uw ontwerp om te bepalen welke kenmerken kritiek zijn voor pasvorm, assemblage of prestaties. Geef deze duidelijk aan op uw technische tekeningen. Deze focus stelt de fabrikant in staat om strengere controles toe te passen waar nodig, terwijl er elders gebruik wordt gemaakt van kostenefficiënte standaardtoleranties.

- Raadpleeg tabel met industrienormen. Begin, voordat u aangepaste waarden definieert, altijd met industrienormen. Voor aluminium is de belangrijkste bron de Aluminum Standards and Data publicatie van The Aluminum Association, welke wordt geciteerd door de Aluminum Extruders Council . Deze tabellen geven vastgestelde toleranties voor afmetingen, rechtheid, wringing en andere geometrische kenmerken op basis van de grootte en vorm van het profiel.

- Voer een kosten-batenanalyse uit. Evalueer voor elke kritieke afmeting of de standaardtolerantie voldoende is. Als een nauwere tolerantie nodig is, houd er dan rekening mee dat dit waarschijnlijk de kosten zal verhogen. Het doel is om de grootst mogelijke (breedste) tolerantie aan te geven die nog steeds toelaat dat het onderdeel correct functioneert, wat onnodige productiekosten voorkomt.

- Documenteer tolerances duidelijk op tekeningen. Gebruik genormaliseerde notatie om tolerances aan te geven op uw technische tekeningen. Hoewel eenvoudige plus/min (±) notatie veelvoorkomend is, kunt u voor complexere geometrische relaties overwegen om Geometrische Vorm- en Positietolerantie (GD&T) te gebruiken. GD&T is een symbolische taal die een nauwkeurigere manier biedt om de toegestane variatie in de vorm, oriëntatie en locatie van kenmerken van een onderdeel te definiëren.

- Werk samen met uw fabrikant. Betrek uw extrusiepartner vroegtijdig in het ontwerpproces. Een ervaren extruder kan onmisbare feedback geven over de productiseerbaarheid van uw ontwerp en u helpen realistische en kosteneffectieve toleranties te definiëren. Voor automobielprojecten die precisie-engineered onderdelen vereisen, overweeg dan een vertrouwde partner zoals Shaoyi Metal Technology , die een uitgebreide end-to-end service biedt van snel prototypen tot volledige seriesproductie, onder een strikt, gecertificeerd kwaliteitssysteem volgens IATF 16949. Vroege samenwerking voorkomt dure herontwerpen en productievertragingen.

Omgaan met sectornormen voor aluminium en kunststoffen

Sectornormen bieden een gemeenschappelijke taal tussen ontwerpers en fabrikanten, en zorgen voor consistentie en kwaliteit. Het normenlandschap verschilt echter aanzienlijk tussen aluminium en kunststoffen.

Normen voor aluminium-extrusie

De aluminium-industrie is goed gereguleerd met een uitgebreid stelsel van normen, voornamelijk beheerd door The Aluminum Association. Deze normen, gedetailleerd in documenten zoals het document beschikbaar bij MK Metal , behandelen een breed scala aan geometrische en dimensionele eigenschappen. Het communiceren met uw leverancier in termen van deze standaardtoleranties is essentieel voor een efficiënt proces. Enkele van de meest voorkomende types zijn:

| Tolerantietype | Beschrijving |

|---|---|

| Dwarsdoorsnede | Regelt de toegestane afwijking van de afmetingen van het profiel, zoals hoogte, breedte en wanddikte. |

| Rechtheid | Meet de maximaal toegestane afwijking van een perfect rechte lijn langs de lengte van de extrusie. |

| - Een draai. | Definieert de toegestane rotatie van het profiel rond zijn langsdraai, vaak uitgedrukt in graden per voet. |

| Vlakheid | Is van toepassing op vlakke oppervlakken en meet hun afwijking van een perfect vlak. |

| Hoekafwijking | Regelt de aanvaardbare variatie in de hoek tussen twee oppervlakken, zodat een 90°-hoek binnen een bepaald bereik ligt (bijvoorbeeld 90° ±1°). |

Toleranties bij kunststofextrusie

In tegenstelling tot aluminium heeft de kunststofprofielindustrie geen enkele, universeel geaccepteerde set tolerantienormen. Toleranties voor kunststoffen zijn sterk afhankelijk van het specifieke materiaal, de complexiteit van het profiel en de interne mogelijkheden van de fabrikant. Verschillende kunststoffen hebben unieke eigenschappen, zoals uitzettingscoëfficiënt bij warmte en krimppercentages, die sterk van invloed zijn op de dimensionale stabiliteit. Daarom is het essentieel om nauw samen te werken met uw kunststofprofielfabrikant om haalbare toleranties vast te stellen voor uw specifieke toepassing en materiaalkeuze. Prototypen en testruns zijn vaak noodzakelijk om de toleranties te valideren voordat wordt overgegaan op volledige productie.

Veelgestelde Vragen

1. Hoe geeft u toleranties op?

Toleranties worden gespecificeerd op technische tekeningen. Dit gebeurt meestal met behulp van een plus-min-teken (±) naast een afmeting (bijvoorbeeld 1,500" ±0,010"). Voor complexere eisen met betrekking tot de vorm of positie van een element worden symbolen voor geometrische vorm- en positietolerantie (GD&T) gebruikt overeenkomstig normen zoals ASME Y14.5.

2. Wat is de tolerantie van materiaalextrusie?

Er is geen enkele tolerantie voor materiaalextrusie, omdat deze sterk kan variëren. Factoren zijn het materiaal (aluminium, PVC, ABS), de grootte en complexiteit van het profiel, en de kwaliteit van de gereedschappen. Voor aluminium kunnen standaard dimensionale toleranties variëren van ±0,008" voor kleine elementen tot meer dan ±0,100" voor zeer grote profielen. Toleranties bij kunststofextrusie zijn vaak ruimer vanwege thermische uitzetting. Raadpleeg altijd de branchenormen of uw fabrikant voor specifieke waarden.

3. Hoe definieert u tolerantiegrenzen?

Tolerantiegrenzen worden gedefinieerd op basis van de functionele eisen van het onderdeel. Het proces omvat het identificeren van afmetingen die kritiek zijn voor de pasvorm en functie van het onderdeel, het uitvoeren van een kosten-batenanalyse om overmatige toleranties te voorkomen, en het begrijpen van de mogelijkheden van het productieproces. De grenzen moeten zo ruim mogelijk zijn, terwijl nog steeds wordt gewaarborgd dat het onderdeel zoals bedoeld functioneert.

4. Hoe kies ik de juiste toleranties?

Het kiezen van de juiste toleranties omvat een meerstappenproces. Eerst identificeert u de kritieke kenmerken van uw ontwerp. Vervolgens raadpleegt u standaardtolerantietabellen uit de industrie als uitgangspunt. Daarna bepaalt u of bepaalde kenmerken strakkere, aangepaste toleranties vereisen vanwege prestatie-eisen. Ten slotte, en het belangrijkst, werkt u samen met uw gekozen extrusieproducent om te bevestigen dat uw gespecificeerde toleranties zowel haalbaar als kosteneffectief zijn voor hun proces.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —