Kracht Ontgrendelen: Smeedstukken voor Auto-onderdelen met Hoge Prestaties

TL;DR

Smeden is een superieure productiemethode voor high-performance auto-onderdelen, waardoor componenten ontstaan die aanzienlijk sterker en duurzamer zijn dan die welke worden gegoten of bewerkt. Deze verhoogde sterkte komt voort uit het smeedproces, waarbij metaal wordt gevormd onder enorme druk, waardoor de interne korrelstructuur wordt verfijnd en uitgelijnd langs de vorm van het onderdeel. Dit resulteert in uitzonderlijke weerstand tegen spanning, vermoeiing en breuk, wat essentieel is voor veiligheidskritische toepassingen.

Waarom smeden de superieure methode is voor high-performance onderdelen

In de veeleisende wereld van high-performance- en motorsportvoertuigen, is onderdeelfalen geen optie. Daarom smeden voor high-performance auto-onderdelen is de aangewezen productiemethode ten opzichte van alternatieven zoals gieten of frezen uit massief materiaal. Het fundamentele voordeel ligt in de microstructuur van het materiaal. Smeden onderwerpt metaal aan geconcentreerde drukkrachten, waardoor de interne korrelstructuur fysiek wordt veranderd en verfijnd. In tegenstelling tot gieten, dat porositeit kan hebben, of frezen, waarbij de korrelstructuur wordt doorgesneden, zorgt smeden ervoor dat de korrels zich richten naar de vorm van het onderdeel. Deze continue, ononderbroken korrelstructuur leidt tot onderdelen met aanzienlijk betere mechanische eigenschappen.

Deze structurele integriteit zorgt direct voor verbeterde sterkte, taaiheid en vermoeiingsweerstand. Gesmede onderdelen kunnen hogere belastingen, schokken en wisselende krachten weerstaan zonder te bezwijken. Zoals gespecialiseerde fabrikanten benadrukken, maakt dit ze ideaal voor veiligheidskritische toepassingen waar betrouwbaarheid van het grootste belang is, zoals in remsystemen en ophangsystemen. Het proces verdicht het metaal, waardoor interne gebreken en holtes worden geëlimineerd die onder extreme druk kunnen leiden tot uitval. Een gesmeed onderdeel is daarom niet alleen sterk, maar gedurende de hele levensduur consistent betrouwbaar.

De verhouding tussen sterkte en gewicht van gesmede onderdelen is een ander cruciaal voordeel, met name in de automobielindustrie waar wordt gestreefd naar verlichting om brandstofefficiëntie en prestaties te verbeteren. Voor materialen zoals aluminium verbetert het smeedproces aanzienlijk de mechanische eigenschappen, waardoor het bestandder is tegen spanning en vervorming, zoals benadrukt in een bron van Al Forge Tech - Ik ben niet. Hierdoor kunnen ingenieurs onderdelen ontwerpen die lichter zijn dan hun giet- of bewerkte equivalenten zonder afbreuk te doen aan de sterkte of duurzaamheid, een cruciaal evenwicht voor voertuigen met een hoge prestatie.

Belangrijkste smeedprocessen voor automobielonderdelen

Bij de productie van gesmeed autoonderdelen wordt gebruik gemaakt van verschillende gespecialiseerde processen, die elk worden gekozen op basis van de complexiteit, het materiaal en de vereiste precisie van het onderdeel. Deze technieken kunnen in grote lijnen worden ingedeeld op basis van de temperatuur waaronder zij worden uitgevoerd - warm, warm of koud smeden - en het type gebruikte matras. Het begrijpen van deze methoden laat zien hoe fabrikanten de precieze geometrieën en materiaal eigenschappen bereiken die nodig zijn voor een optimale prestatie.

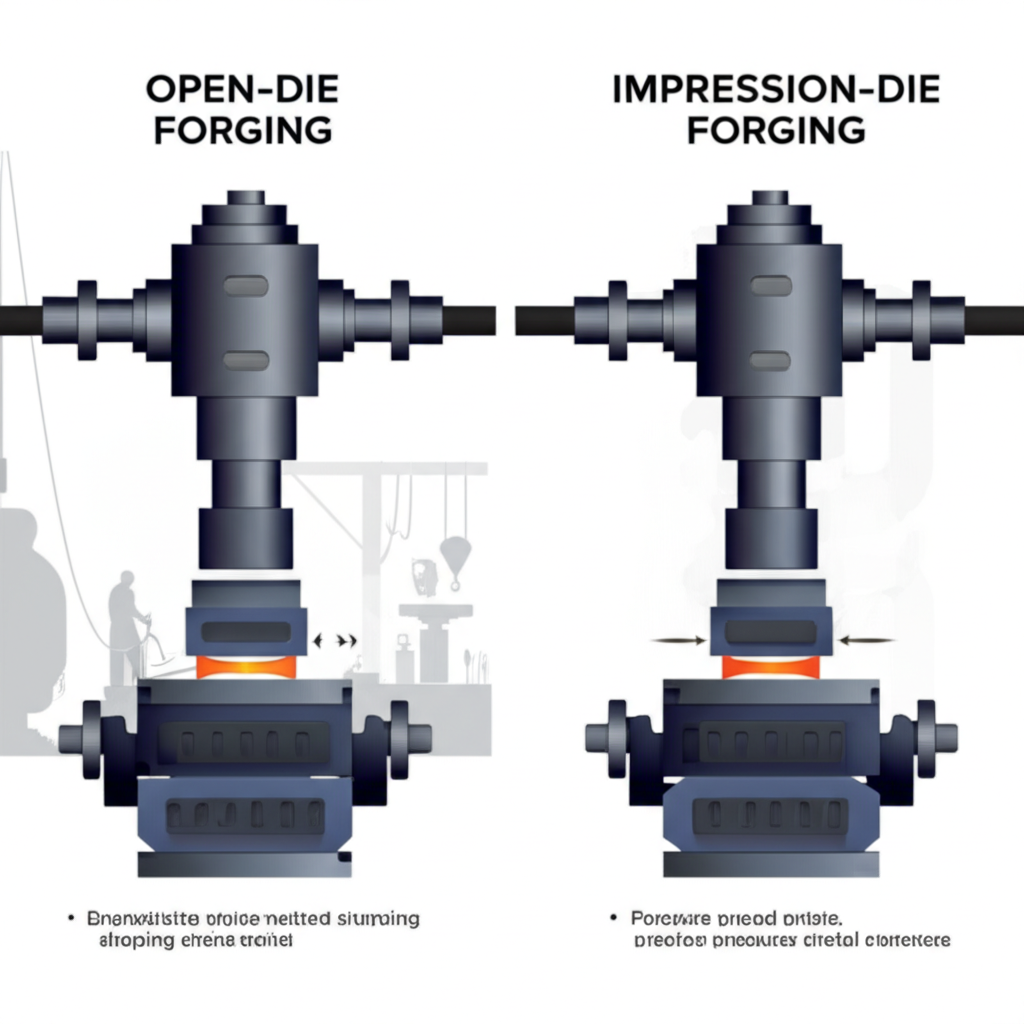

Impressie- en open-drukvervaardiging

De meest voorkomende methode voor automobielonderdelen is het drukvormig smeden, ook wel gesloten smeedvorming genoemd. Bij dit proces wordt een metalen balk tussen twee matrijzen geplaatst die een nauwkeurige afdruk van het eindonderdeel bevatten. Met een krachtige hamer of pers wordt het metaal gedwongen te stromen en de holtes van de mat te vullen. Deze techniek is uitstekend geschikt voor het maken van complexe vormen met strakke toleranties en wordt gebruikt voor onderdelen zoals verbindingsstaven en tandwielen. Omgekeerd houdt open smeedwerk in dat het metaal tussen platte of eenvoudige smeedstukken wordt gevormd zonder het volledig te omsloten. Hoewel het minder nauwkeurig is en vaak secundaire bewerking vereist, is het veelzijdig en geschikt voor grotere, eenvoudiger componenten.

Precieze en drop smeden

Hoogprecisie-druppelvervaardiging is een verfijning van gesloten slijpvervaardiging die nog strakere toleranties en bijna netvormige resultaten biedt, waardoor de noodzaak van afwerking wordt geminimaliseerd. Zoals in een artikel van Sinoway Industry , is deze zorgvuldige controle over het proces essentieel voor onderdelen waar dimensionele nauwkeurigheid absoluut vereist is, zoals transmissie- en stuurbekrachtigingscomponenten. Voor bedrijven die op maat gemaakte oplossingen zoeken, bieden gespecialiseerde leveranciers geavanceerde diensten. Voor robuuste en betrouwbare auto-onderdelen bekijk dan de op maat gemaakte smeeddiensten van Shaoyi Metal Technology . Zij zijn gespecialiseerd in hoogwaardig, volgens IATF16949 gecertificeerd heetsmeden, wat de vermogen van de industrie aantoont om componenten te leveren variërend van kleine prototype-series tot massaproductie met uitzonderlijke precisie.

Koudsmeden en Walsmeden

Koudsmeden wordt uitgevoerd bij of dichtbij kamertemperatuur. Dit proces verhoogt de sterkte van het metaal door vervormingsverharding, maar is meestal beperkt tot eenvoudigere vormen en meer ductiele metalen. Het biedt een uitstekende oppervlakteafwerking en hoge dimensionele nauwkeurigheid. Walsmeden is een andere techniek waarbij verhitte staven tussen gegroefde rollen worden geleid die het metaal progressief vormgeven. Volgens een kennisbankartikel van Zetwerk , deze methode is efficiënt voor het produceren van lange, slanke onderdelen zoals assen en aandrijfassen, omdat hierbij een gunstige korrelstructuur wordt gecreëerd terwijl materiaalverspilling wordt verminderd.

Essentiële materialen in auto-smeedwerk

De keuze van materiaal is net zo belangrijk als het smeedproces zelf bij het bepalen van de uiteindelijke eigenschappen van een hoogwaardig auto-onderdeel. De selectie hangt af van de specifieke eisen van de toepassing op het gebied van sterkte, gewicht, hittebestendigheid en kosten. De meest gebruikte materialen in autovorming zijn geavanceerde staallegeringen, aluminiumlegeringen en titaan.

Staalleggingen: Koolstof- en gelegeerd staal zijn de werkhoezen van de automobielgesmede industrie vanwege hun uitzonderlijke sterkte, taaiheid en beschikbaarheid. Ze worden gebruikt voor een breed scala aan onderdelen die hoge belastingen ondergaan, zoals krukas, drijfstangen, tandwielen en assen. Warmtebehandelingstechnieken zoals het harden en temperen worden vaak toegepast na het smeden om de mechanische eigenschappen van stalen onderdelen verder te verbeteren, afgestemd op specifieke eisen voor duurzaamheid en prestaties, zoals toegelicht door specialisten in warmtebehandeling bij Paulo .

Aluminiumlegeringen: Aluminium wordt gewaardeerd om zijn hoge sterkte-gewichtsverhouding, waardoor het een belangrijke rol speelt in de ontwikkeling van lichtere voertuigen. Gesmede aluminium onderdelen, zoals ophangingsarmen, wielen en remklauwen, verlagen de ongeveerde massa van een voertuig, wat leidt tot beter rijgedrag, snellere acceleratie en hogere brandstofefficiëntie. Hoewel het niet zo sterk is als staal, biedt de lagere dichtheid een aanzienlijk prestatievoordeel in veel toepassingen zonder dat de duurzaamheid daaronder lijdt.

Titaniumlegeringen: Voor de meest extreme toepassingen waar zowel enorme sterkte als laag gewicht van cruciaal belang zijn, is titaan het materiaal van keuze. Het biedt een sterkte die vergelijkbaar is met die van veel soorten staal, maar dan bij ongeveer de helft van het gewicht, samen met uitstekende corrosieweerstand en prestaties bij hoge temperaturen. Vanwege de hogere kosten wordt gesmeed titaan doorgaans voorbehouden aan top prestatievoertuigen en motorsporttoepassingen, en wordt gebruikt in componenten zoals drijfstangen, kleppen en uitlaatsystemen.

Kritieke Toepassingen: Waar Gesmede Onderdelen Topprestaties Leveren

De superieure eigenschappen van gesmede onderdelen maken hen onmisbaar op plaatsen in een voertuig waar een defect catastrofaal zou kunnen zijn. Deze onderdelen zijn geconcentreerd in de motor, aandrijflijn en chassis, en vormen de ruggengraat van de veiligheid en betrouwbaarheid van een hoogwaardig prestatievoertuig.

- Motor- en aandrijflijncomponenten: De verbrandingsmotor is een omgeving met hoge belasting, met enorme hitte en druk. Belangrijke onderdelen zoals de krukas, nokkenassen, drijfstangen en zuigers worden bij toepassingen met hoge prestaties vrijwel uitsluitend gesmeed. Deze onderdelen moeten miljoenen cycli lang krachten op betrouwbare wijze overbrengen. Op dezelfde manier worden aandrijflijncomponenten zoals versnellingsbakversnellingen, aandrijfassen en kruiskoppelingen gesmeed om het koppel en schokbelastingen van agressief rijgedrag te kunnen weerstaan.

- Ophanging- en stuursystemen: Gesmede onderdelen zijn cruciaal voor de voertuigdynamiek en veiligheid. Ophangarmen, stuurwielen en wielaandrijvingen moeten voortdurend krachten van de weg weerstaan terwijl ze nauwkeurige uitlijning behouden. De sterkte en vermoeiingsweerstand van gesmeed aluminium en staal zorgen ervoor dat deze componenten betrouwbaar presteren, waardoor responsief sturen mogelijk is en structurele breuk onder bocht- en remkrachten wordt voorkomen.

- Vermogen om te remmen: Er is geen groter veiligheidskritisch systeem dan de remmen. Gesmede remklauwen komen veel voor in voertuigen met hoge prestaties, omdat ze een superieure stijfheid en warmteafvoer bieden in vergelijking met gegoten alternatieven. Deze stijfheid voorkomt dat de klauw verder uitbuigt onder zware remdruk, waardoor een constante en vaste pedaalkleuring wordt geboden en ervoor wordt gezorgd dat de maximale remkracht wordt toegepast.

De ongeëvenaarde integriteit van gesmede onderdelen

Uiteindelijk is de toepassing van smeden voor auto-onderdelen met hoge prestaties een bewijs van de ongeëvenaarde mogelijkheid om componenten te produceren met superieure sterkte, duurzaamheid en betrouwbaarheid. Door de korrelstructuur van het metaal fysiek te verfijnen, bouwt het smedingsproces een niveau van structurele integriteit in dat met andere productiemethoden niet kan worden geëvenaard. Dit maakt het de onvermijdelijke keuze voor kritische toepassingen waar prestaties en veiligheid de hoogste prioriteit hebben.

Van het hart van de motor tot de ophanging die het voertuig met de weg verbindt, zorgen gesmede onderdelen voor het vertrouwen en de veerkracht die nodig zijn om de grenzen van automobielprestaties te verleggen. Naarmate de technologie vordert, zullen precisiesmeettechnieken blijven evolueren, waardoor het mogelijk wordt om nog lichtere, sterkere en complexere componenten te creëren voor de volgende generatie hoogwaardige voertuigen.

Veelgestelde Vragen

1. Wat zijn de 4 soorten smeedprocessen?

De vier belangrijkste soorten smeedprocessen zijn smeden in gesloten matrijzen (ook wel gesloten smeden genoemd), smeden in open matrijzen, koud smeden en het smeden van naadloze gewalste ringen. Elke methode biedt verschillende voordelen wat betreft onderdeelcomplexiteit, dimensionele nauwkeurigheid en productievolume, waardoor ze geschikt zijn voor uiteenlopende industriële toepassingen.

2. Het is een onmogelijke zaak. Welke metalen kunnen niet worden gesmeed?

Metalen met beperkte ductiliteit zijn moeilijk of onmogelijk te smeden. Dit omvat materialen zoals gietijzer en bepaalde hoogkoolstofhoudende staalsoorten, die te bros zijn en zouden kunnen barsten onder de drukkrachten tijdens het smeedproces. Evenzo kunnen sommige zeer hoogwaardige legeringen te weerstandsbiedend zijn tegen plastische vervorming om effectief gevormd te worden door dit proces.

3. Is smeden sterker dan lassen?

Ja, in veel gevallen is een gesmeed onderdeel sterker dan een gelast onderdeel. Smeden creëert een continue, gealigneerde korrelstructuur doorheen het onderdeel, wat de algehele sterkte en vermoeiingsweerstand verbetert. Lassen daarentegen houdt het smelten en samenvoegen van metaal in, wat potentiële zwakke punten, warmtebeïnvloede zones en interne spanningen in de lasnaad kan introduceren die mogelijk niet zo sterk zijn als het basismateriaal.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —