Gesmeed versus Gefreesd Autonderdelen: Sterkte of Precisie?

TL;DR

Bij de keuze tussen gesmeed en geconstrueerd autonderdelen gaat de voornaamste afweging over kracht versus precisie. Smeden levert sterkere, duurzamere componenten op die ideaal zijn voor toepassingen met hoge belasting, doordat de korrelstructuur van het metaal wordt uitgelijnd. Verspanen daarentegen biedt superieure precisie voor complexe ontwerpen en is over het algemeen kosteneffectiever voor prototypen en productieruns in kleine oplages.

Inzicht in de kernproductieprocessen

Om een weloverwogen keuze te maken, is het essentieel om de fundamentele verschillen tussen smeden en verspanen te begrijpen. Deze twee methoden vormen metaal op fundamenteel tegengestelde wijzen, wat direct invloed heeft op de prestaties, kosten en geschiktheid voor toepassing van het eindproduct.

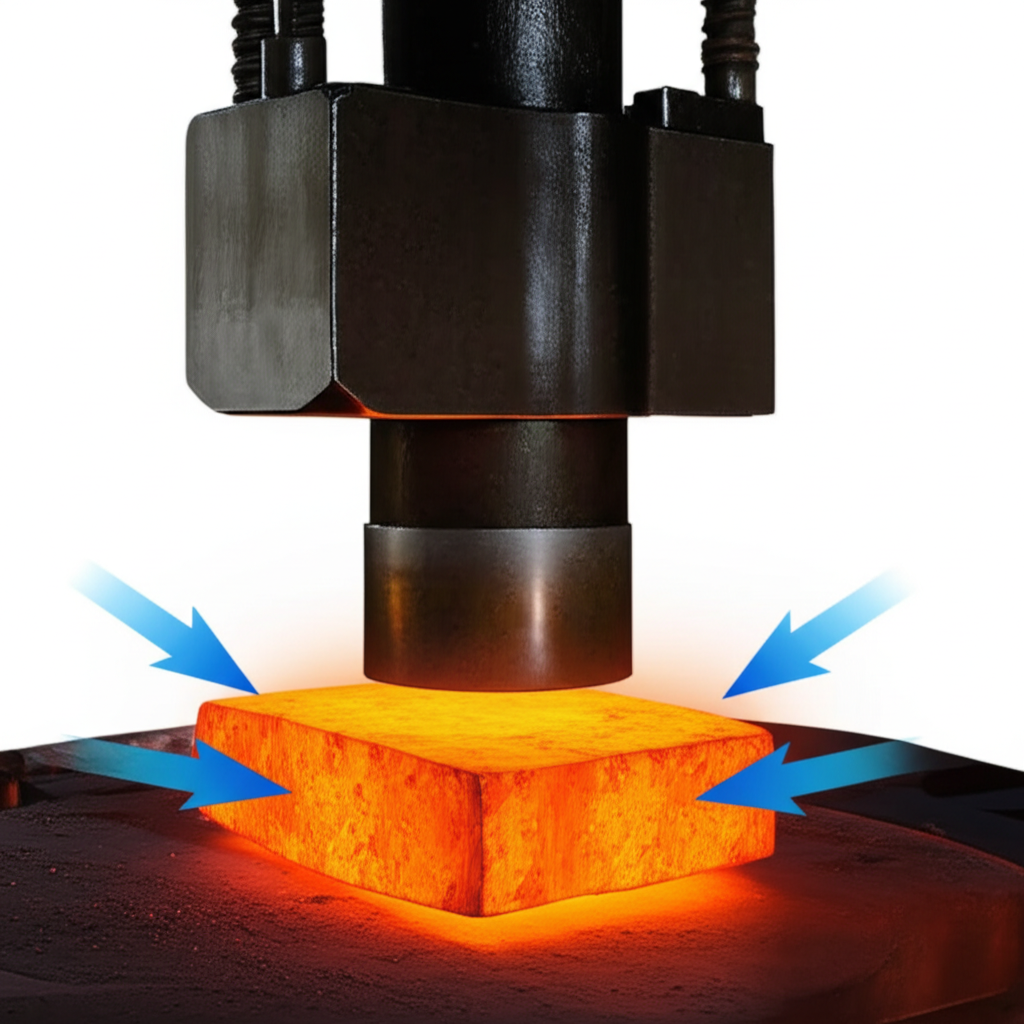

Wat is Smeden?

Smeedwerk is een productieproces waarbij metaal wordt gevormd door gebruik te maken van geconcentreerde drukkrachten. Het metaal wordt doorgaans verhit tot een kneedbare temperatuur en vervolgens met hamerslagen of persen in een matrijs gebracht om de gewenste vorm te verkrijgen. Deze methode verwijdert geen materiaal, maar herschept het, waardoor de interne korrelstructuur van het metaal zich aanpast aan de vorm van het onderdeel. Deze korreluitlijning is de voornaamste reden waarom gesmede onderdelen uitzonderlijke sterkte vertonen en bestand zijn tegen schokken en vermoeiing. Denk hierbij aan de nerf in een houten plank; een lange plank is het sterkst wanneer de kracht langs de nerf wordt uitgeoefend, niet ertegenin. Smeedwerk bereikt een vergelijkbaar effect in metaal.

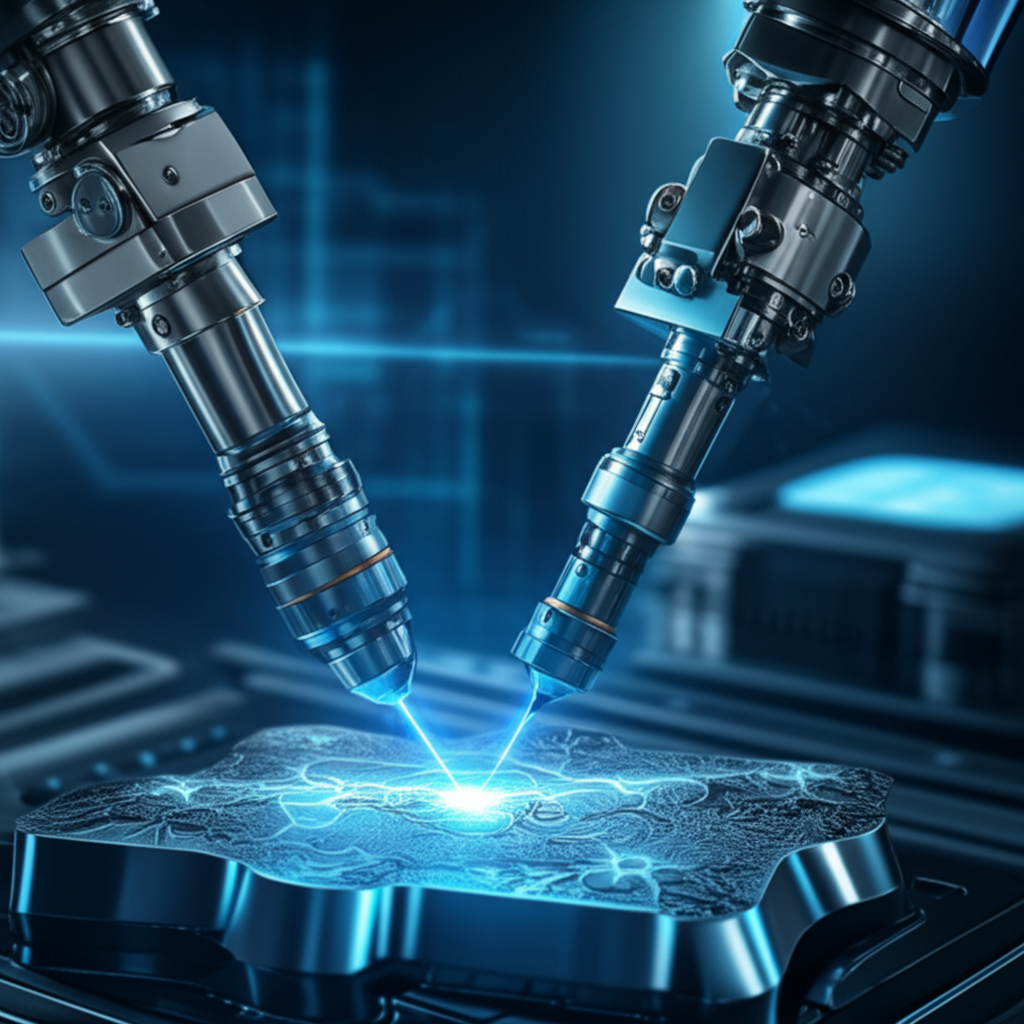

Wat is machineren?

Frezen is een subtractief proces dat begint met een massief blok metaal, vaak een billet genoemd, waaruit materiaal wordt weggenomen om de uiteindelijke vorm te verkrijgen. Dit gebeurt meestal met behulp van gereedschapsmachines met computergestuurde numerieke besturing (CNC), die zeer precieze en complexe freesbewerkingen, boren en draaien kunnen uitvoeren. In tegenstelling tot smeden snijdt frezen door de natuurlijke korrelstructuur van het metaal heen, wat potentiële zwakke punten kan creëren. Het grote voordeel ligt echter in de mogelijkheid om onderdelen te produceren met zeer strakke toleranties en ingewikkelde geometrieën die onmogelijk zouden zijn om alleen via smeden te bereiken.

Structurele Integriteit: Waarom Smeden Sterkere Onderdelen Creëert

Het belangrijkste voordeel van smeden in auto-applicaties is de mogelijkheid om onderdelen te produceren met superieure mechanische eigenschappen. Wanneer een component wordt blootgesteld aan hoge belasting, extreme temperaturen of herhaalde schokken—zoals een krukas of drijfstang—is structurele integriteit een absolute vereiste. Smeden zorgt voor deze betrouwbaarheid doordat de interne structuur van het metaal fundamenteel ten goede verandert.

Het proces van het aanbrengen van enorme druk verfijnt de korrelstructuur van het metaal, waardoor interne holtes en porositeit worden geëlimineerd die kunnen optreden bij andere methoden zoals gieten. Dit levert een dicht, uniform materiaal op. Belangrijker nog, het creëert wat bekend staat als 'korrelstroming'. De korrels in het metaal worden verlengd en gedwongen de vorm van het onderdeel te volgen, waardoor continue, ononderbroken lijnen van sterkte ontstaan. Deze richtingsgebonden uitlijning verbetert aanzienlijk verschillende belangrijke eigenschappen:

- Treksterkte: De weerstand tegen uit elkaar getrokken worden.

- Impact weerstand: Het vermogen om plotselinge schokken zonder breken te absorberen.

- Vermoeiingslevensduur: De weerstand om herhaalde belastingcycli over tijd te doorstaan.

Vanwege deze verbeterde structurele integriteit kunnen gesmede onderdelen vaak lichter worden ontworpen dan hun gezaagde of gegoten tegenhangers, zonder in te boeten aan sterkte. Voor auto's waarbij het verminderen van ongeveerde massa cruciaal is, is deze sterkte-gewichtsverhouding een groot voordeel.

Precisie, complexiteit en kosten: waar zagen superieur is

Hoewel smeden sterker is qua basissterkte, domineert zagen op toepassingen die precisie, ontwerpvrijheid en kosteneffectiviteit vereisen bij kleinere volumes. De substractieve aard van CNC-bewerking biedt een detailniveau en nauwkeurigheid dat smeden op zichzelf niet kan evenaren. Voor onderdelen met complexe interne kanalen, ingewikkelde oppervlaktekenmerken of eisen aan een uitzonderlijk gladde afwerking, is zagen vaak de enige haalbare optie.

De economische overwegingen verschillen ook aanzienlijk. Voor slijtvorming is het nodig om dure, geharde stalen matrijzen te maken, wat een aanzienlijke investering vooraf betekent. Dit maakt het het meest rendabel voor productie in grote oplagen, waarbij de gereedschapskosten kunnen worden afgeschreven over duizenden eenheden. Daarentegen zijn de gereedschapskosten bij machinaal bewerken minimaal en kan het snel worden geprogrammeerd, waardoor het ideaal is voor prototypen, op maat gemaakte onderdelen of kleine productie-series waar flexibiliteit essentieel is.

Voor bedrijven die componenten in hoge volumes nodig hebben, is samenwerking met een gespecialiseerde leverancier essentieel om deze complexiteiten te beheren. Bijvoorbeeld voor bedrijven die betrouwbare, massaproductie nodig hebben, bieden leveranciers zoals Shaoyi Metal Technology gespecialiseerde smeeddiensten voor de auto-industrie, van intern fabricage van matrijzen tot massaproductie, en zorgen zo voor zowel kwaliteit gecertificeerd volgens IATF16949 als efficiëntie.

Hieronder staat een samenvatting van de belangrijkste afwegingen:

| Factor | Smeden | Bewerking |

|---|---|---|

| Gereedschapsinvestering | Hoog (vereist aangepaste matrijzen) | Laag (minimale gereedschapskosten) |

| Kostprijs per eenheid (grote oplage) | Lager | Hoger |

| Kostprijs per eenheid (kleine oplage) | Hoger | Lager |

| De complexiteit van het ontwerp | Matig | Zeer hoog |

| Uiteindelijke precisie / toleranties | Lager (vereist vaak secundaire bewerking) | Zeer hoog (microniveau) |

| Materieel afval | Laag (bijna-net-vorm) | Hoog (substractief proces) |

Toepassingsgids: De juiste keuze maken voor automobielonderdelen

Het vertalen van deze technische verschillen naar praktische beslissingen vereist het bekijken van specifieke toepassingen in de auto-industrie. De keuze tussen gesmeed of machinaal bewerkt materiaal hangt uiteindelijk af van de functie van het onderdeel, de belasting die het moet weerstaan en de productie-eisen.

Kies Smeden voor Hoogbelaste, Kritieke Onderdelen

Smeden is de onbetwiste keuze voor onderdelen waarvan een uitval catastrofaal zou kunnen zijn. Deze onderdelen komen doorgaans voor in de motor, aandrijflijn en ophanging, waar ze worden blootgesteld aan enorme en continue spanningen. De superieure sterkte en vermoeiingsweerstand van gesmede onderdelen zorgen voor duurzaamheid op lange termijn en veiligheid. Veelvoorkomende voorbeelden zijn:

- Krukas en drijfstangen: Deze onderdelen zijn binnen de motor voortdurend blootgesteld aan roterende en heen-en-weer gaande krachten.

- Tandwielen en transmissieassen: Moeten hoge koppel- en slijtbelasting aankunnen.

- Stuurbekkens en dwarsstangen: Kritiek voor de veiligheid en het rijgedrag van het voertuig.

- Wielnappen en ascomponenten: Dragen het gewicht van het voertuig en absorberen wegimpacten.

Kies voor verspanen bij prototypen en ingewikkelde ontwerpen

Verspanen is de ideale oplossing voor onderdelen waar precisie belangrijker is dan maximale sterkte, of wanneer de productiehoeveelheden laag zijn. De flexibiliteit ervan stelt ingenieurs in staat om snel ontwerpen te maken en hierop door te itereren zonder zich te hoeven vastleggen op dure gereedschappen. Het is ook essentieel voor het maken van complexe vormen die niet kunnen worden gesmeed. Typische toepassingen zijn:

- Aangepaste beugels en bevestigingen: Vereisen vaak specifieke geometrieën voor unieke constructies.

- Complexe Behuizingen: Zoals die voor elektronische besturingseenheden (ECUs) of sensoren.

- Prototype Onderdelen: Voor het testen van pasvorm en functie voordat wordt overgegaan op massaproductie.

- Aftermarket Prestatieonderdelen: Waarbij personalisatie en productie in kleine oplagen gebruikelijk zijn.

In veel gevallen wordt een hybride aanpak gebruikt, waarbij een onderdeel eerst wordt gesmeed om de basisvorm en sterkte te verkrijgen, en daarna wordt afgewerkt door precisiebewerking om de exacte eindmaten en kenmerken te bereiken. Dit combineert het beste van twee werelden en levert een sterke en nauwkeurige component op.

Het nemen van de definitieve beslissing

Het kiezen tussen gesmede en geconfectioneerde auto-onderdelen is een cruciale technische en zakelijke beslissing. Smeden levert ongeëvenaarde sterkte en duurzaamheid op voor onderdelen met hoge belasting en grote volumes, doordat de korrelstructuur van het metaal wordt geoptimaliseerd. Confectie biedt superieure precisie, ontwerpvrijheid en kosten-effectiviteit voor prototypen, maatwerk en complexe onderdelen. Door zorgvuldig de mechanische eisen, productievolume, ontwerpcomplexiteit en budget van de specifieke toepassing te beoordelen, kunnen fabrikanten het proces kiezen dat de optimale balans biedt tussen prestaties en waarde.

Veelgestelde Vragen

1. Wat zijn de voordelen van smeden ten opzichte van machinaal bewerken?

Het belangrijkste voordeel van smeden is de superieure mechanische sterkte. Het smeedproces richt de korrelstructuur van het metaal, waardoor de treksterkte, slagweerstand en vermoeiingslevensduur worden verbeterd. Het is ook kosteneffectiever bij productie in grote volumes en leidt tot minder materiaalafval in vergelijking met het substractieve proces van machinaal bewerken.

2. Zijn gesmede onderdelen beter?

Gesmede onderdelen zijn beter geschikt voor toepassingen waarbij sterkte, duurzaamheid en weerstand tegen hoge belasting of schok de belangrijkste factoren zijn. Voor componenten zoals motorzuigerstangen of ophangingsonderdelen is smeden superieur. Echter, voor onderdelen die extreme precisie, ingewikkelde ontwerpen of productie in kleine oplagen vereisen, zijn bewerkte onderdelen vaak de betere keuze.

3. Het is een onmogelijke zaak. Wat zijn de nadelen van gesmeed staal?

De belangrijkste nadelen van smeden zijn de hoge initiële gereedschapskosten voor matrijzen, wat het kostbaar kan maken voor kleine productieruns. Het proces biedt ook minder dimensionele precisie en controle over de uiteindelijke vorm in vergelijking met verspanen, waardoor vaak secundaire bewerkingsoperaties nodig zijn om strakke toleranties te halen. Bovendien is het niet geschikt voor onderdelen met zeer complexe interne geometrieën.

4. Waarom is frezen en draaien (verspanen) beter dan smeden?

Frezen en draaien is beter dan smeden wanneer hoge precisie, nauwe toleranties en complexe geometrische vormen vereist zijn. Het is ook flexibeler en kosteneffectiever voor prototyping en productie in kleine oplagen, omdat er geen dure op maat gemaakte gereedschappen nodig zijn. Voor onderdelen die niet worden blootgesteld aan extreme belasting biedt machinaal bewerken een effectieve en betaalbare productieoplossing.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —