Gesmede versus gefabriceerde onderdelen: Welke is sterker voor constructies?

TL;DR

Voor structurele toepassingen zijn gesmede onderdelen over het algemeen sterker, duurzamer en betrouwbaarder dan vervaardigde onderdelen. Bij smeden wordt metaal gevormd met behulp van intense druk en hitte, waardoor een continue en gealigneerde korrelstructuur ontstaat die de weerstand tegen impact en vermoeiing verhoogt. Vervaardiging, waarbij afzonderlijke metalen delen worden gelast of verbonden, biedt meer ontwerpvrijheid en is vaak kosteneffectiever voor op maat gemaakte of kleine series, maar de sterkte hangt af van de kwaliteit van de lassen.

Inzicht in de kernprocessen: Smeedwerk en fabricage

Het kiezen van het juiste productieproces is cruciaal om de veiligheid, levensduur en prestaties van structurele onderdelen te waarborgen. De keuze tussen smeden en fabricage hangt af van het begrip van hoe elk proces fundamenteel werkt en hoe dat invloed heeft op de mechanische eigenschappen van het eindproduct.

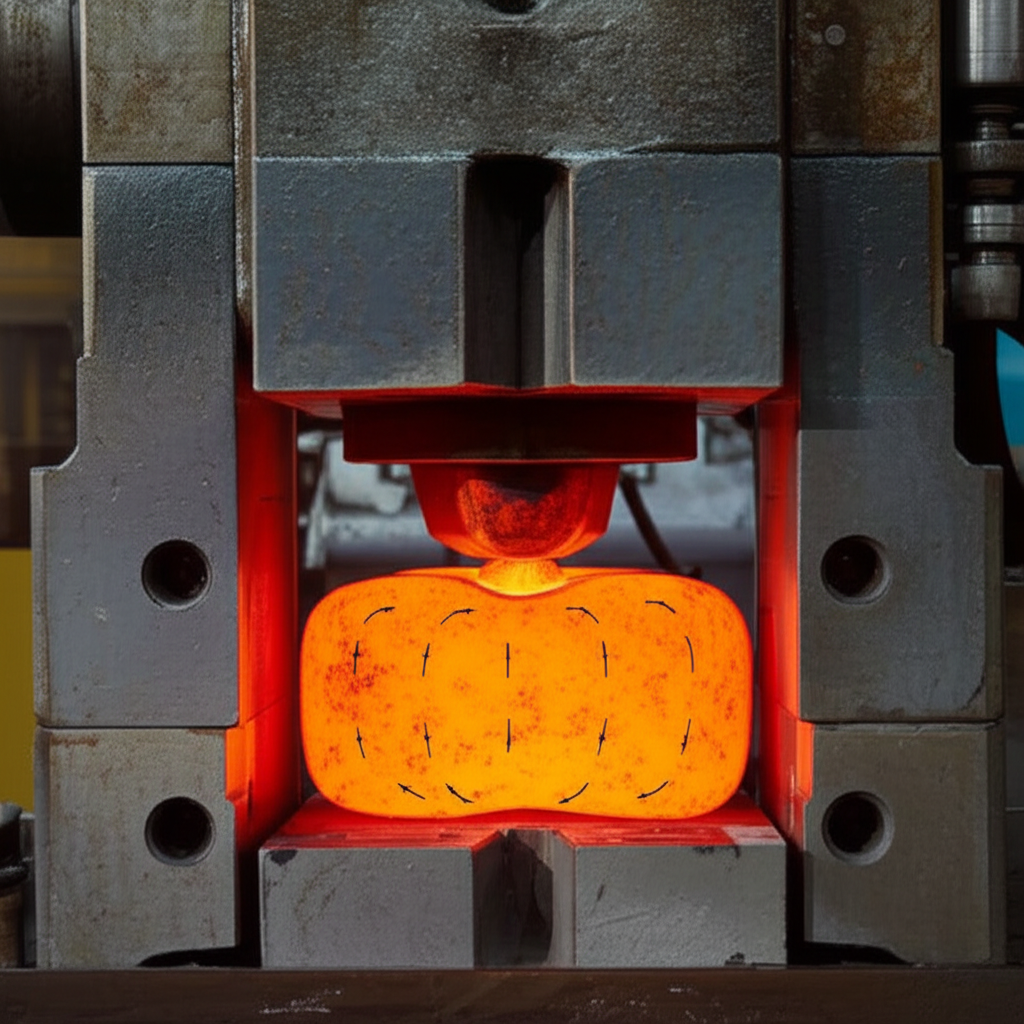

Smeden is een metaalbewerkingsproces waarbij een stuk metaal wordt gevormd door geconcentreerde drukkrachten, vaak bij verhoogde temperaturen. Het metaal wordt verhit totdat het vormbaar is en vervolgens met een hamer of pers in een matrijs gedrukt om de gewenste vorm te verkrijgen. Deze intense vervorming verfijnt de interne korrelstructuur van het metaal, die wordt uitgelijnd met de contouren van het onderdeel. Deze continue korrelstroming is de belangrijkste reden waarom gesmede onderdelen superieure sterkte en taaiheid vertonen, omdat hiermee de inwendige holten en onregelmatigheden worden geëlimineerd die kunnen leiden tot onderdeleruptuur onder belasting. Gesmede onderdelen staan bekend om hun hoge treksterkte, slagweerstand en vermoeiingslevensduur.

Fabricage is daarentegen een additief of assemblageproces. Het betreft het zagen, buigen en assembleren van afzonderlijke metalen onderdelen om een eindstructuur te creëren. Deze individuele componenten worden verbonden met behulp van technieken zoals lassen, bouten of klinken. Hoewel fabricage enorme veelzijdigheid biedt bij het creëren van complexe en grootschalige ontwerpen die onmogelijk te smeden zouden zijn, wordt de sterkte van het eindproduct inherent beperkt door de sterkte van de verbindingen. Lassen kan bijvoorbeeld zwakke punten, restspanningen en mogelijke defecten introduceren die de algehele integriteit van het onderdeel kunnen verzwakken, met name in omgevingen met hoge belasting of wisselende spanningen.

Directe vergelijking: Belangrijkste verschillen voor structureel gebruik

Bij het beoordelen van gesmede versus gefabriceerde onderdelen voor structurele toepassingen, zijn er verschillende belangrijke factoren die de optimale keuze bepalen. De afwegingen tussen sterkte, ontwerpvrijheid en kosten staan centraal in het besluitvormingsproces. Smeedstukken leveren doorgaans een sterker en betrouwbaarder component op, terwijl fabricage meer flexibiliteit biedt en vaak kosteneffectiever is voor unieke of kleine series.

Sterkte en duurzaamheid

Het grootste voordeel van smeden is de uitzonderlijke verhouding tussen sterkte en gewicht. Het smeedproces creëert een ononderbroken korrelstructuur die de vorm van het onderdeel volgt, waardoor zwakke plekken worden geëlimineerd en de mechanische eigenschappen worden verbeterd. Volgens sommige analyses kunnen gesmede onderdelen een rekgrens tot 26% hoger hebben dan componenten gemaakt met andere methoden. Dit maakt ze zeer bestand tegen inslag- en vermoeiingsbreuk. Geconstrueerde onderdelen zijn echter afhankelijk van de integriteit van hun gelaste verbindingen. Zelfs bij hoogwaardige laswerkzaamheden kan de warmtebeïnvloede zone rond een las andere mechanische eigenschappen hebben dan het basismetaal, wat potentiële breukpunten kan creëren onder cyclische belasting.

Materiaalintegriteit en betrouwbaarheid

Smeden produceert een dichte, niet-poreuze materiaalstructuur. Deze uniformiteit zorgt voor voorspelbare prestaties en betrouwbaarheid, wat cruciaal is voor kritieke structurele toepassingen waarin uitval ondenkbaar is. Geconstrueerde structuren, met hun meerdere onderdelen en verbindingen, hebben een grotere kans op verborgen gebreken zoals onvolledige laspenetratie, scheuren of porositeit. Deze inconsistenties kunnen moeilijk te detecteren zijn en zich na verloop van tijd verder ontwikkelen, wat leidt tot vroegtijdige uitval. De homogene aard van een uit één stuk gesmeed onderdeel biedt een hogere mate van zekerheid ten aanzien van de structurele integriteit.

Ontwerpproblematiek en Veelzijdigheid

Fabricage heeft duidelijk voordeel qua ontwerpvrijheid. Omdat het gaat om het assembleren van onderdelen, kan het worden gebruikt om grote, ingewikkelde en op maat gemaakte constructies te maken die onpraktisch of buitensporig duur zouden zijn om via smeedbewerking te produceren. Smeden is beperkt door de noodzaak van matrijzen, die complex en kostbaar in productie kunnen zijn, waardoor het minder geschikt is voor unieke onderdelen of zeer complexe geometrieën. Fabricage is de ideale keuze voor op maat gemaakte constructies, architectonische elementen en situaties waarin aanpasbaarheid van het ontwerp van groot belang is.

Kostenimplicaties

De kosteneffectiviteit van elke methode hangt sterk af van het productievolume. Smeden vereist een aanzienlijke investering in gereedschappen en matrijzen, waardoor het economischer is voor grote series waarbij de kosten per onderdeel in de loop van tijd dalen. Voor kleine series of prototypen is fabricage over het algemeen goedkoper, omdat er geen hoge gereedschapskosten zijn. Het is echter essentieel om de totale levenscycluskosten in overweging te nemen. De superieure duurzaamheid van gesmede onderdelen kan leiden tot een langere levensduur en lagere onderhouds- of vervangingskosten, wat op lange termijn meer waarde kan bieden in veeleisende toepassingen, zoals door experts wordt opgemerkt bij Greg Sewell Forgings .

| Kenmerk | Gesmede onderdelen | Gefabriceerde Onderdelen |

|---|---|---|

| Sterkte en duurzaamheid | Superieur vanwege de continue korrelstructuur en hoge dichtheid. Uitstekende vermoeiings- en slagweerstand. | De sterkte wordt beperkt door de kwaliteit van lasverbindingen en voegen, die mogelijke zwakke punten kunnen zijn. |

| Structurele integriteit | Hoge betrouwbaarheid dankzij een eendelige, homogene structuur. Geen verborgen gebreken door verbindingen. | Mogelijkheid op gebreken zoals porositeit of scheuren in lasnaden. Vereist grondige inspectie. |

| Flexibiliteit van het ontwerp | Beperkt door matrijswijzigingen. Het beste geschikt voor eenvoudige, herhaalbare vormen. | Hoge veelzijdigheid. Ideaal voor grote, complexe of op maat gemaakte ontwerpen. |

| Kosten | Hoge initiële gereedschapskosten. Kosteneffectief bij productie in grote oplages. | Lage initiële installatiekosten. Economisch voordelig bij productie in kleine oplages en eenmalige projecten. |

Toepassingsspecifieke richtlijnen: Wanneer gekozen moet worden voor gesmeed of geconstrueerd

Het kiezen van het juiste proces hangt uiteindelijk af van de specifieke eisen van de toepassing. Er is geen algemene oplossing; de keuze vereist een zorgvuldige beoordeling van prestatie-eisen, ontwerpcomplexiteit, productievolume en budget. Door de ideale scenario's voor elk methode te begrijpen, kunnen ingenieurs en ontwerpers beter geïnformeerde beslissingen nemen.

Ideale scenario's voor gesmede onderdelen

Smeedwerk is de voorkeurste methode voor onderdelen die blootstaan aan hoge belasting, zware lasten en extreme omstandigheden waarbij betrouwbaarheid van het grootste belang is. De inherente sterkte en vermoeiingsweerstand maken het onmisbaar in kritieke toepassingen. Voorbeelden zijn:

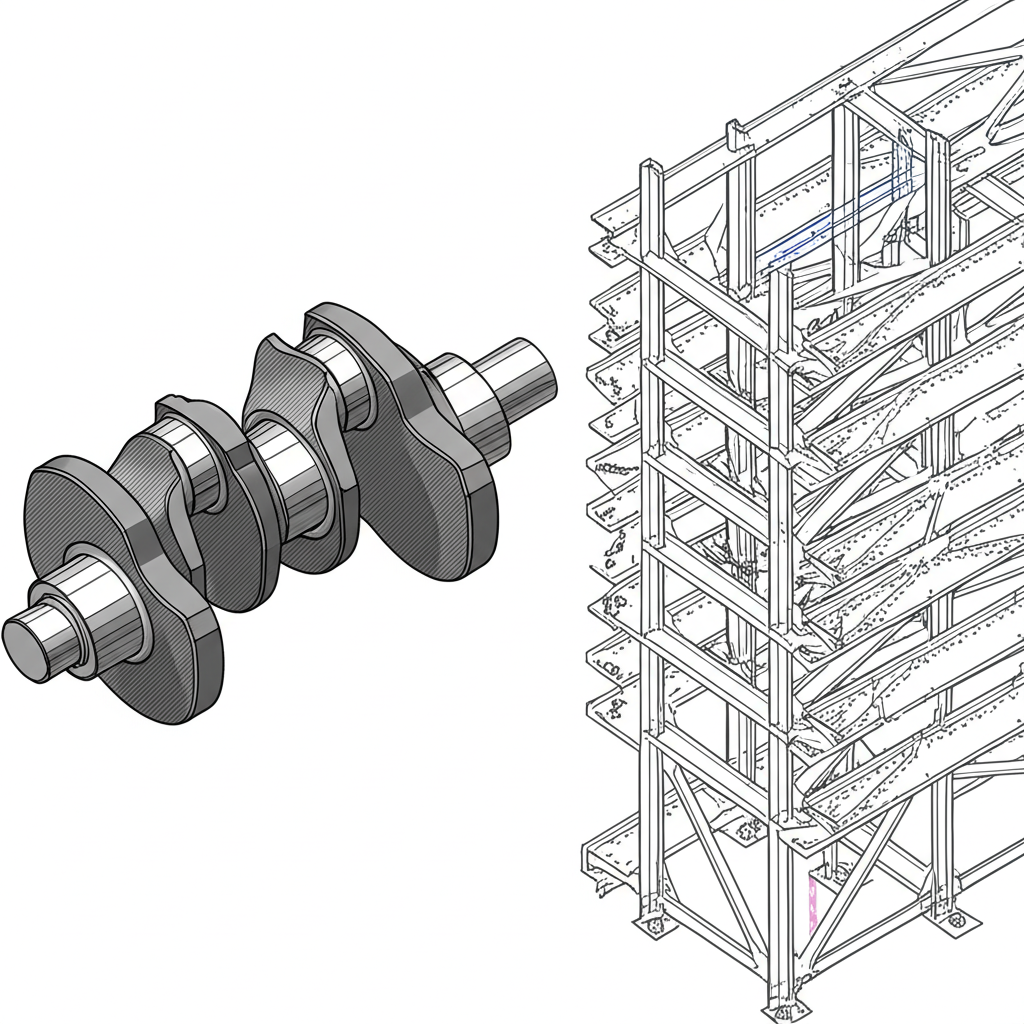

- Automobiele onderdelen: Krukas, drijfstangen en ophangingsonderdelen die voortdurende trillingen en spanning moeten weerstaan. Voor robuuste en betrouwbare auto-onderdelen specialiseren sommige bedrijven zich in hoogwaardig warmgesmeed werk. Bijvoorbeeld leveranciers van op maat gemaakte smeeddiensten zoals Shaoyi Metal Technology bieden oplossingen van prototyping tot massaproductie voor de automobielindustrie.

- Lucht- en ruimtevaart en defensie: Landingsgestellen, turbine schijven en structurele lichaamscomponenten waarbij de verhouding sterkte-op-gewicht en weerstand tegen uitval cruciaal zijn.

- Olie- en gasindustrie: Kleppen, flenzen en fittingen die werken onder hoge druk en in corrosieve omgevingen.

- Zware machines: Tandwielen, assen en hijscomponenten gebruikt in bouw- en mijnbouwmachines die maximale duurzaamheid vereisen.

Ideale scenario's voor gefabriceerde onderdelen

Fabricage schijnt in toepassingen waar flexibiliteit, aanpassing en snelheid belangrijker zijn dan het bereiken van maximale materiaalsterkte. Het is zeer geschikt voor grootschalige of unieke projecten. De ideale scenario's zijn:

- Structurele stalen frameworks: Balken, zuilen en tralies voor gebouwen en bruggen waar grote, op maat gemaakte onderdelen nodig zijn.

- Machines en apparatuur op maat: Frames, behuizingen en dragers voor gespecialiseerde industriële machines die in kleine hoeveelheden worden gebouwd.

- Prototypemaken: Het maken van eerste versies van een ontwerp voor testen en validatie voordat je je aan dure smeedmatrijzen verbindt.

- Metalen van architectuur: Op maat gemaakte trappen, tralies en decoratieve elementen waar esthetisch ontwerp en vorm de belangrijkste factoren zijn.

Een korte verwijzing: Voordelen en nadelen

Om de belangrijkste afwegingen samen te vatten, wordt in deze referentiegids de belangrijkste voordelen en nadelen van elk productieproces voor structurele onderdelen uiteengezet.

Smeden

Voordelen

- Superieure kracht: De gelijngerde korrelsstructuur zorgt voor uitzonderlijke treksterkte, taaiheid en vermoeidheidsbestandheid.

- Hoge Betrouwbaarheid: Een enkel stuk bouw elimineert zwakke punten in verband met verbindingen en lassen.

- Materiaalefficiëntie: Minder materiaalverspilling in vergelijking met subtractieve methoden zoals bewerking van billet.

- Duurzaamheid: Uitstekend voor hoge spanningen, dragende en kritische toepassingen, wat leidt tot een lange levensduur.

Tegenstrijdigheden

- Hoge kosten van gereedschap: De initiële investering in matrijzen kan aanzienlijk zijn, waardoor deze minder haalbaar is voor kleine oplagen.

- Beperkte ontwerpcomplexiteit: Ingewikkelde vormen, holtes of zeer grote onderdelen kunnen moeilijk of onmogelijk te vervalsen zijn.

- Langere levertijden: De productie van de matrijzen en de installatie ervan kunnen leiden tot langere productietijden.

- Secundaire verspaning: Vaak vereist het extra bewerking om de uiteindelijke toleranties en oppervlakteafwerkingen te bereiken.

Productie

Voordelen

- Uitstekende ontwerpvrijheid: Hiermee kunnen grote, complexe en zeer aangepaste structuren worden gemaakt.

- Lage aanvangskosten: Er zijn geen dure matrijzen nodig, waardoor het kosteneffectief is voor prototypes en productie in kleine hoeveelheden.

- Veelzijdigheid: Een breed scala aan materialen en componenten van verschillende groottes kunnen met elkaar worden verbonden.

- Snellere prototyping: Een snelle omzetting voor eenmalige onderdelen maakt snelle ontwerpiteratie mogelijk.

Tegenstrijdigheden

- Zwakker dan smeden: De sterkte van het onderdeel wordt beperkt door het zwakste punt, meestal de lassen of verbindingen.

- Mogelijke gebreken: Lassen kunnen kwetsbaarheden zoals scheuren, porositeit en reststress introduceren, waardoor de betrouwbaarheid wordt verminderd.

- Onverenigbare prestaties: De consistentie van deel tot deel kan lager zijn in vergelijking met de herhaalbaarheid van gesloten smeed.

- Arbeidsintensive: Voor het snijden, monteren en lassen, vooral voor complexe assemblages, kan veel vakkundig werk nodig zijn.

Veelgestelde Vragen

1. de Wat is het belangrijkste verschil tussen vervalste en vervaardigde onderdelen?

Het belangrijkste verschil ligt in de productiemethode en de resulterende graanstructuur. Met warmte en druk wordt een enkel stuk metaal gevormd door het smeden ervan. Bij de vervaardiging worden meerdere, afzonderlijke stukken metaal samengesteld met behulp van methoden zoals lassen, waarbij de sterkte afhankelijk is van de kwaliteit van de gewrichten.

2. Zijn gesmede onderdelen sterker dan gemalen onderdelen?

Ja, gesmeed onderdeel is over het algemeen sterker dan onderdeel dat is bewerkt uit een solide blok metaal (een billet). Hoewel beide beginnen met een vast stuk, herlijnt smeden en verfijnt het de graanstructuur, waardoor vermoeidheid en slagweerstand worden verbeterd. Zoals uitgelegd door productie-experts van EZG Manufacturing de bewerking snijdt deze korrels door, wat resulteert in een uniforme maar niet-geoptimaliseerde structuur die de richtingssterkte van een gesmeed onderdeel mist.

3. Het is een onmogelijke zaak. Wat zijn de nadelen van gesmeed staal?

De belangrijkste nadelen van smeden zijn de hoge initiële gereedschapskosten voor matrijen, beperkingen voor het produceren van zeer complexe of ingewikkelde vormen en de algemene behoefte aan secundaire bewerking om strakke toleranties en een gladde oppervlakte afwerking te bereiken. Het proces is ook minder flexibel voor ontwerpwijzigingen zodra de matrijzen zijn gemaakt.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —