Essentiële criteria voor fabrikanten van gesmede ophangingen

TL;DR

Een fabrikant van gesmede ophangingscomponenten is gespecialiseerd in het produceren van hoge-resistentie, lichtgewicht onderdelen zoals dwarsbalken en kogelgewrichten voor voertuigen met prestaties en zwaar gebruik. Het smeedproces levert componenten op met een superieure duurzaamheid en weerstandsgewichtsverhouding in vergelijking met gieten of bewerken uit massief materiaal. Dit maakt gesmede onderdelen essentieel voor betrouwbaarheid, rijgedrag en veiligheid in veeleisende toepassingen, van motorsport tot off-road trucks.

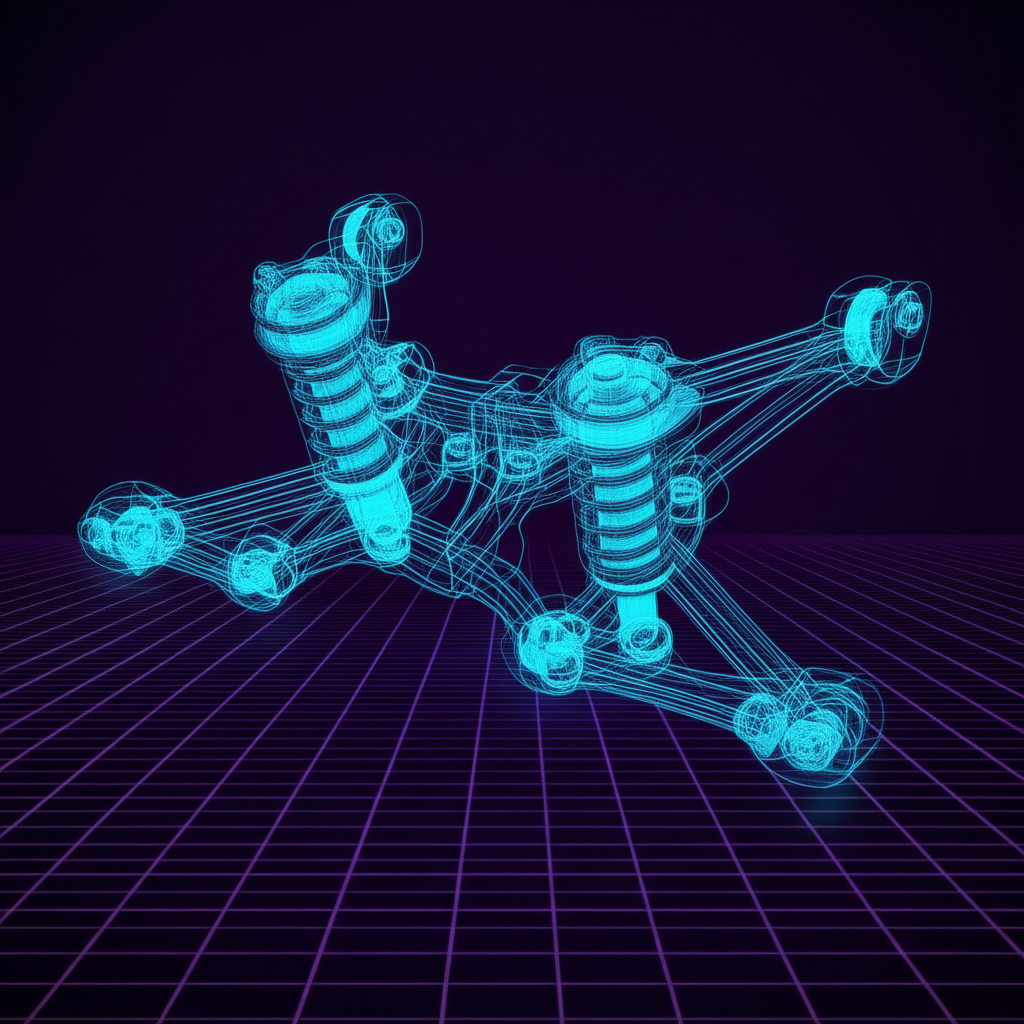

Waarom Gesmede Ophangingscomponenten Superieur Zijn

Bij auto-onderdelen voor toepassingen met hoge belasting is het productieproces van een component net zo belangrijk als het ontwerp. Gesmede ophangingsonderdelen bieden aanzienlijke prestatievoordelen ten opzichte van onderdelen die op andere manieren zijn gemaakt, zoals door gieten of machinaal bewerken. Het voornaamste voordeel zit in de korrelstructuur van het materiaal. Smeden, waarbij metaal wordt gevormd door lokale drukkrachten, verfijnt en richt de korrelstroming, waardoor deze overeenkomt met de vorm van het onderdeel. Dit levert een component op met uitzonderlijke treksterkte, vermoeiingsweerstand en slagvastheid, vrij van porositeit of holtes die kunnen optreden bij gegoten onderdelen.

Vergeleken met hun gegoten tegenhangers zijn gesmede onderdelen dichter en duurzamer. Bij het gieten wordt gesmolten metaal in een mal gegoten, wat soms kan leiden tot onregelmatigheden en een zwakkere, brosere eindproduct. Hoewel het bewerken van een onderdeel uit een massief blok billetaluminium of staal precisie biedt, snijdt dit dwars door de natuurlijke korrelstructuur van het metaal, waardoor potentiële zwakke punten ontstaan. Smeden behoudt deze structurele integriteit, waardoor onderdelen ontstaan die hogere belastingen en spanningen kunnen weerstaan. Volgens experts bij CFS Forge is dit waarom gesmede aluminium onderdelen de eerste keuze zijn voor high-performance- en racevoertuigen, waar het verminderen van ongeveerde massa terwijl de sterkte maximaal is van cruciaal belang.

Vergelijking gesmeed, gegoten en billet

Het begrijpen van de kernverschillen verduidelijkt waarom smeren vaak de verkozen methode is voor kritieke ophangingsonderdelen.

| Eigenschap | Gesmeed | Gietvorm | Billet (bewerkt) |

|---|---|---|---|

| Sterkte | Hoogste sterkte-gewichtsverhouding door de verfijnde korrelstructuur. | Lagere sterkte; kan bros zijn en gevoelig voor porositeit. | Sterk, maar sterkte is afhankelijk van het grondstoffenblok; korrelstructuur wordt verbroken. |

| Duurzaamheid | Uitstekende vermoeiings- en slagweerstand. | Gevoeliger voor barsten onder hoge belasting. | Goede duurzaamheid, maar kan minder veerkrachtig zijn bij impact dan gesmede onderdelen. |

| Gewicht | Kan zeer lichtgewichtig worden gemaakt zonder in te boeten aan sterkte. | Over het algemeen zwaarder dan gesmede onderdelen om dezelfde sterkte te bereiken. | Gewicht is afhankelijk van het ontwerp; vereist vaak meer materiaal om sterkte te garanderen. |

| Kosten | Matig tot hoog vanwege gereedschapskosten, maar efficiënt bij grote oplagen. | Lagere gereedschapskosten, waardoor het geschikt is voor complexe vormen en kleinere oplagen. | Hoog vanwege materiaalverlies en lange bewerkingstijden. |

Hoe een fabrikant van gesmede ophangingen te kiezen

Het kiezen van de juiste productiepartner is cruciaal om de kwaliteit, betrouwbaarheid en prestaties van het ophangingssysteem van uw voertuig te garanderen. Bij het beoordelen van een fabrikant van gesmede ophangingscomponenten moeten verschillende belangrijke criteria worden overwogen om ervoor te zorgen dat deze voldoet aan uw technische en operationele eisen.

- Materiaalspecialisatie: Fabrikanten specialiseren zich vaak in specifieke materialen. Bijvoorbeeld, Carbo Forge staat bekend om zijn werk met koolstof-, gelegeerd- en roestvrijstalen smeedstukken. Anderen richten zich mogelijk op aluminiumlegeringen, die gewaardeerd worden om hun lichte eigenschappen in race- en prestatietoepassingen. Zorg ervoor dat de materiaalexpertise van de fabrikant aansluit bij de ontwerpeisen van uw component wat betreft sterkte, gewicht en corrosieweerstand.

- Branchecertificaten: Een cruciale indicator van kwaliteit en procescontrole is industriële certificering. Voor de automobielindustrie is IATF 16949 de wereldwijde standaard. Een fabrikant die gecertificeerd is volgens IATF 16949, zoals Carbo Forge, heeft aangetoond een toewijding te hebben aan strenge kwaliteitsmanagementsystemen, continue verbetering en het voorkomen van gebreken in de gehele supply chain.

- Engineering- en ontwerpcapaciteiten: Toonaangevende fabrikanten bieden meer dan alleen productie. Zij leveren uitgebrekte engineeringondersteuning, inclusief ontwerpoptimalisatie en simulatie. Bijvoorbeeld Aichi Forge USA maakt gebruik van geavanceerde software zoals AutoCAD, ProE en Simufact om matrijzenontwerpen te modelleren en verfijnen voor optimale materiaalstroom en productie-efficiëntie. Deze capaciteit zorgt ervoor dat onderdelen worden ontworpen voor fabricagebaarheid en piekprestaties.

- Toepassingsexpertise: Zoek een fabrikant met een bewezen staat van dienst in uw specifieke toepassing. Of u nu componenten nodig hebt voor extreem zware off-roadtrucks, zoals die van Multimatic leveranciers van onderdelen voor zware belasting in commerciële voertuigen; een partner met relevante ervaring begrijpt de unieke belastingen en prestatie-eisen die hierbij komen kijken.

- Productieschaal en interne processen: Een verticaal geïntegreerde fabrikant met eigen matrijzenfabricage, zoals Aichi Forge, kan betere kwaliteitscontrole bieden en heeft meer invloed op doorlooptijden en kosten. Beoordeel hun capaciteit om aan uw volumebehoeften te voldoen, van eerste prototyping tot volledige series.

Toonaangevende fabrikanten van gesmede ophangingsonderdelen

De markt voor gesmede ophangingscomponenten kent een breed scala aan specialisten, van grote OEM-leveranciers tot niche performancemerken. Hieronder staan enkele opvallende fabrikanten die impact hebben in de auto-industrie.

Shaoyi Metal Technology

Voor degenen die op zoek zijn naar op maat gemaakte oplossingen, biedt Shaoyi Metal Technology robuuste en betrouwbare warmversmeeddiensten voor de automobielindustrie. Als een volgens IATF 16949 gecertificeerd bedrijf, is men gespecialiseerd in hoogwaardige componenten en beheert het hele proces van snelle prototypen voor kleine series tot grootschalige massaproductie. Met eigen matrijzenfabricage en een strategische locatie zorgt men voor precisie, efficiëntie en tijdige wereldwijde levering. U kunt meer te weten komen over hun geavanceerde automotive smeedoplossingen op hun website.

Proforged

Bekend om de focus op high-performance, zware-duty chassisonderdelen, Proforged heeft een sterke reputatie opgebouwd onder monteurs en enthousiastelingen. Zij bieden een breed assortiment aan stuur- en ophangingscomponenten, waaronder duurzame kogelgewrichten, stuurstangenuiteinden en dwarsverbindingsstangen, vaak ondersteund door een indrukwekkende miljoen mijl garantie. Hun productassortiment is ontworpen als een hoge-sterkte alternatief voor standaard OE-vervangingsonderdelen.

Aichi Forge USA, Inc.

Een dochteronderneming van Aichi Steel, Aichi Forge, is een belangrijke leverancier van precisie staalgesmede onderdelen. Zij vervaardigt een divers assortiment producten, waaronder chassiscomponenten zoals ophanging- en asdelen, evenals aandrijf- en transmissiesystemen. Hun toewijding aan kwaliteit blijkt uit hun geavanceerde engineeringdiensten en eigen matrijzenfabricage, en ze bedienen de automobiel-, vrachtwagen- en industriële markten.

Carbo Forge

Carbo Forge is een volgens IATF 16949 gecertificeerd bedrijf dat koolstof-, gelegeerd en roestvrij stalen smeedstukken levert. Zij leveren een breed scala aan auto-onderdelen, van naafdelen en spindels tot stuurbekkens en ophangingsarmen. Het bedrijf benadrukt zijn wereldklasse operationele efficiëntie en consistentie in kwaliteit om de beschikbaarheid voor klanten te maximaliseren, een cruciale factor in de automobieleveringsketen.

Multimatic

Multimatic is een wereldwijde leverancier voor de automobielindustrie, bekend om zijn geavanceerde engineering- en productiecapaciteiten. Hun afdeling ophanging produceert onderdelen voor een breed scala aan toepassingen, van voertuigen in massaproductie tot extreme belastingtoepassingen en motorsport. Ze produceren alles, van gestanste stalen dwarsbalken en kogelgewrichten tot gesmede stalen onderdelen voor off-roadvoertuigen en gesmeed aluminium armen voor hoogwaardige auto's zoals de Ford Raptor.

Een kijkje in het smeedproces voor auto-onderdelen

De fabricage van een gesmeed ophangingsonderdeel is een proces in meerdere stappen, waarbij uit een eenvoudige metalen staaf een nauwkeurig ontworpen onderdeel wordt gemaakt met superieure mechanische eigenschappen. Hoewel er variaties zijn, is het warmsmeedproces met stempels veelgebruikt in de auto-industrie en volgt dit over het algemeen de volgende belangrijke stappen.

- Ontwerp en simulatie: Voordat er metaal wordt verhit, ontwerpen ingenieurs het onderdeel en de smeedmalen met behulp van CAD-software. Vervolgens wordt geavanceerde simulatiesoftware gebruikt om het smeedproces te modelleren en te voorspellen hoe het metaal in de matrijsholte zal stromen. Dit helpt bij het optimaliseren van het ontwerp voor maximale sterkte en het minimaliseren van materiaalverspilling.

- Creatie van mallen en voorbereiding van materiaal: Op basis van het definitieve ontwerp worden hardstaalmallen in eigen beheer bewerkt om de negatieve afbeelding van het onderdeel te creëren. Ondertussen wordt het grondmateriaal (staal- of aluminiumlegering) in staven gesneden van een specifieke grootte en gewicht die nodig zijn voor het eindproduct.

- Verhitting en smeden: De staven worden in een oven tot een exacte temperatuur verhit, zodat ze vervormbaar zijn maar niet gesmolten. De gloeiend hete staaf wordt vervolgens op de onderste mal geplaatst in een smeedpers. Een bovenste mal wordt dan met enorme kracht naar beneden gedrukt, waardoor het metaal wordt gedwongen te stromen en de matrijsholte volledig opvult, waardoor het gewenste formaat wordt verkregen.

- Afwikkel- en afwerkproces: Na het smeden heeft het onderdeel overtollig materiaal rond de randen, bekend als 'vlies'. Dit vlies wordt verwijderd in een afkortpers. Het component ondergaat vervolgens afwerkprocessen, waaronder warmtebehandeling om de sterkte en duurzaamheid verder te verbeteren, schietenstralen om het oppervlak schoon te maken en verspanen om de uiteindelijke kritieke afmetingen en een gladde oppervlakteafwerking te bereiken.

- Kwaliteitscontrole: Gedurende het gehele proces worden de onderdelen onderworpen aan strenge kwaliteitscontroles. Dit omvat warme inspecties op de productielijn en gedetailleerde metingen met behulp van CMM (Coördinatenmeetmachine) om te garanderen dat elk onderdeel voldoet aan strikte eisen voor dimensionele nauwkeurigheid en structurele integriteit.

Veelgestelde Vragen

1. Welk is 's werelds grootste smederijbedrijf?

Volgens openbare informatie wordt Bharat Forge, gevestigd in Pune, India, algemeen beschouwd als een van de grootste smederijbedrijven ter wereld. Het is een grote multinationale leverancier van gesmede en bewerkte onderdelen voor een breed scala aan industrieën, waaronder de automobiel-, lucht- en ruimtevaart- en energie-industrie.

welke producten produceert Aichi Forge?

Aichi Forge USA produceert diverse op maat gemaakte precisiestaalsmeden voor de automobielsector. Hun producten zijn onderverdeeld in drie hoofdgroepen: chassisonderdelen (waaronder ophanging en asdelen), aandrijflijncomponenten (zoals drijfassen en drijfstangen) en transmissieonderdelen (zoals zware tandwielen voor aandrijfassen).

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —