Waarom gesmeed koolstofvezel versus gesmeed aluminium belangrijk is voor uw bedrijf

De ultieme confrontatie tussen twee hoogwaardige prestatie-materialen

U staat aan een keerpunt dat goed presteren scheidt van uitzonderlijk presteren. Of u nu uw sportmotor upgradeert, een voertuig met hoge prestaties bouwt of componenten inkoopt voor lucht- en ruimtevaarttoepassingen, de keuze tussen gesmeed koolstofvezel en gesmeed aluminium kan bepalend zijn voor het succes van uw project. Maar hier is iets wat de meeste vergelijkingen missen: deze twee materialen delen het woord "gesmeed", maar worden geproduceerd volgens geheel verschillende productiefilosofieën.

Waarom het gesmeed versus gesmeed debat belangrijk is

Wanneer u koolstofvezel vergeleken met aluminium in hun gesmede vormen, vergelijkt u niet alleen twee materialen. U beoordeelt twee verschillende ingenieus benaderingen die premium prestaties leveren via fundamenteel verschillende wegen. De meeste online vergelijkingen groeperen alle koolstofvezel bij elkaar of behandelen aluminium als één categorie. Dat is een fout die u duizenden dollars kan kosten en uw resultaten kan verpesten.

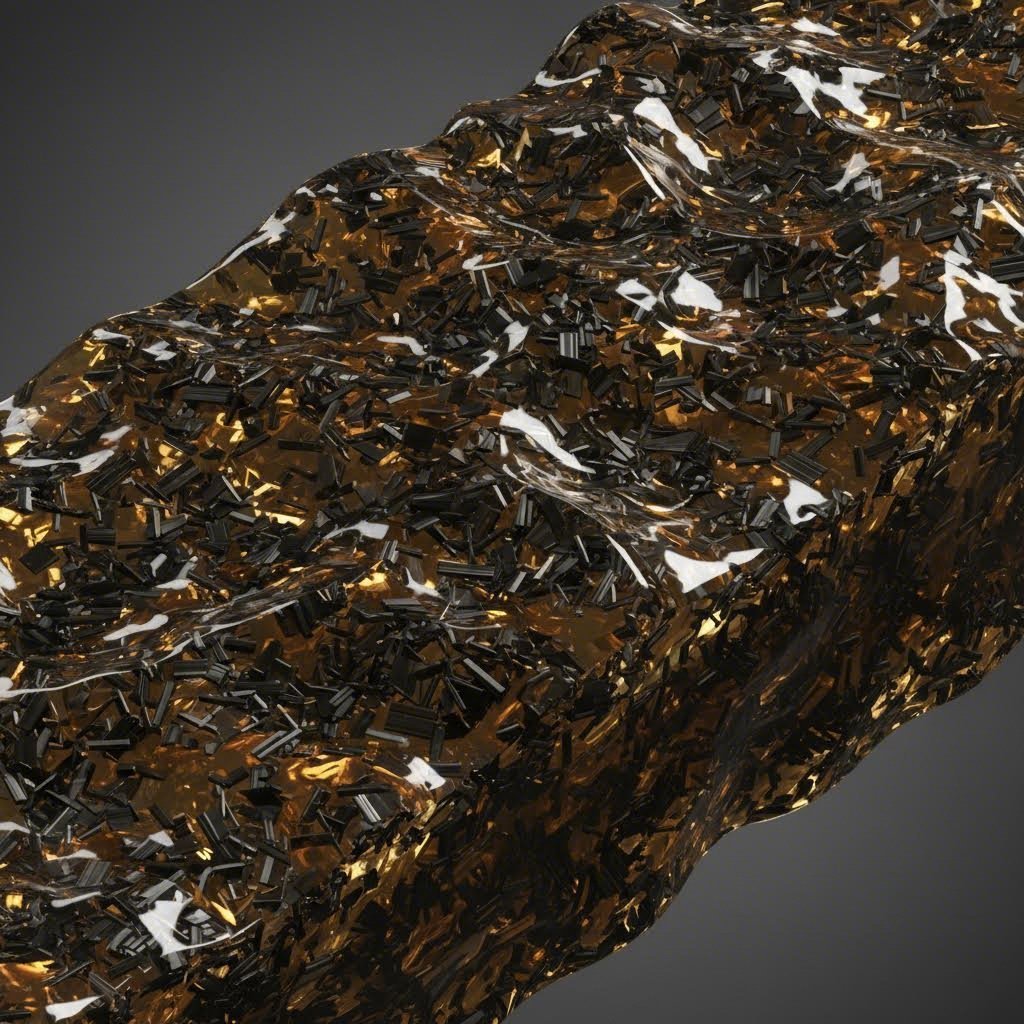

Gesmeed koolstofvezel houdt incompressiemolding waarbij afgeknipte koolstofvezeldraden worden gemengd met hars en onder hoge hitte en druk worden geperst. Dit zorgt voor het onderscheidende marmerachtige uiterlijk dat u waarschijnlijk al hebt gezien op hoogwaardige koolstofvezelplaten en componenten. Volgens Easy Composites zorgt het compressieproces ervoor dat lucht en overtollige hars worden uitgeperst, wat resulteert in massieve, hoogwaardige onderdelen met sterkte in alle richtingen.

Gesmeed aluminium daarentegen gebruikt matrijzensmeden om vaste metalen staven onder extreme druk samen te persen. Dit proces richt de korrelstructuur, waardoor het veel sterker is dan gegoten aluminiumalternatieven.

Twee verschillende smeedfilosofieën begrijpen

Bekijk het zo: gesmeed koolstof creëert sterkte via composietchemie, terwijl gesmeed aluminium dit bereikt via metallurgische transformatie. Geen van beide aanpakken is universeel 'beter'. Elk heeft specifieke voordelen afhankelijk van uw prioriteiten.

In deze vergelijking zullen we deze hoogwaardige materialen beoordelen op basis van factoren die echt belangrijk zijn voor praktische toepassingen:

- Sterkte-gewichtsverhouding: Waar elk gram telt

- Kostenoverwegingen: Initiale investering versus langetermijnwaarde

- Repareerbaarheid: Wat gebeurt er als er iets fout gaat

- Thermische eigenschappen: Hittebeheersing in veeleisende omstandigheden

- Toepassingsgeschiktheid: Materiaal afstemmen op het doel

Aan het einde weet u precies wanneer gesmeed koolstof versus koolstofvezelalternatieven zinvol zijn, waarom de keuze tussen aluminium en koolstofvezel geen eenduidige win-all-lose-all beslissing is, en hoe u deze materialen op de best mogelijke manier kunt afstemmen op uw specifieke toepassingsbehoeften.

Hoe wij deze hoogwaardige materialen hebben beoordeeld

Klinkt complex? Een eerlijke vergelijking tussen gesmeed koolstofvezel en gesmeed aluminium vergt meer dan alleen een voorkeur kiezen en daarmee verder gaan. U hebt een gestructureerd kader nodig dat rekening houdt met de prestaties van elk materiaal onder realistische omstandigheden. Juist zo'n kader hebben wij hier ontwikkeld.

Voordat we ingaan op specificaties, laten we iets belangrijks benadrukken: deze materialen dienen verschillende doeleinden. Het begrijpen van de kosten van koolstofvezel naast de dichtheid ervan geeft u slechts een gedeeltelijk beeld. U moet ook meewegen hoe sterk koolstofvezel is in uw specifieke toepassing en of de unieke structuur van koolstofvezel voordelen biedt die u daadwerkelijk kunt benutten.

Ons Vergelijkingskader

We hebben onze evaluatie opgebouwd rond zes kerncriteria die het belangrijkst zijn bij de keuze tussen deze hoogwaardige materialen. In tegenstelling tot vergelijkingen die slechts één metric benadrukken, geeft dit kader een compleet beeld van de prestaties:

- Mechanische eigenschappen: Reksterkte, elastische modulus en vermoeiingsweerstand onder cyclische belasting

- Gewicht-stevigheidsverhoudingen: Specifieke sterkteberekeningen die rekening houden met dichtheidsverschillen

- Thermische prestaties: Warmtegeleidbaarheid, warmteafvoermogelijkheden en temperatuurbestendigheid

- Productiecomplexiteit: Productie-eisen, gereedschapsbehoeften en schaalbaarheidsfactoren

- Kostenanalyse: Kosten van grondstoffen, verwerkingskosten en totale bezitkosten

- Geschiktheid voor praktijktoepassingen: Hoe elk materiaal presteert in concrete toepassingen

Deze aanpak verschilt van typische vergelijkingen die u online vindt. Veel artikelen behandelen koolstofvezel versus glasvezel alsof ze vergelijkbaar zijn met aluminiumvergelijkingen. Dat zijn ze niet. Elke materiaalcategorie heeft unieke eigenschappen die een aparte beoordelingsmethode vereisen.

Toegelichte kernprestatie-indicatoren

Laten we uiteenzetten wat deze metrics betekenen voor uw besluitvormingsproces.

Specifieke Sterkte geeft de sterkte-gewichtsverhouding van een materiaal weer. Volgens onderzoek van De School of Engineering van Grand Valley State University , is specifieke sterkte gelijk aan treksterkte of vloeisterkte gedeeld door de dichtheid van het materiaal. Een materiaal met een hoge specifieke sterkte levert uitstekende prestaties zonder onnodig gewicht toe te voegen. Deze metric is bijzonder waardevol bij het vergelijken van materialen met sterk uiteenlopende dichtheden.

Specifieke modulus geeft de stijfheid ten opzichte van gewicht aan. Hetzelfde onderzoek laat zien dat metalen over het algemeen hogere waarden voor specifieke modulus hebben dan polymeren, wat betekent dat ze minder gevoelig zijn voor vervorming onder gelijke belasting. Dit heeft direct invloed op het gedrag van componenten onder belasting.

Houd bij het beoordelen van smeedprocessen rekening met deze fundamentele verschillen:

- Koolstofvezelsmeedproces: Compressievormen combineert gehakte koolstofvezels met hars onder invloed van hitte en druk. Dit zorgt voor isotrope eigenschappen waarbij de sterkte gelijkmatig in alle richtingen is verdeeld.

- Aluminium smeedstuk: Matrissmeden comprimeert massieve metalen staven onder extreme druk, waardoor de korrelstructuur wordt uitgelijnd voor verbeterde richtingsafhankelijke sterkte in vergelijking met gegoten alternatieven.

Dit onderscheid is belangrijk omdat bij vergelijkingen tussen koolstofvezel en glasvezel deze verwerkingsverschillen vaak volledig worden genegeerd. Gesmede materialen gedragen zich anders dan niet-gesmede varianten, en dat verschil komt tot uiting in elk prestatiekenmerk dat we zullen onderzoeken.

Nu dit kader is gelegd, kunnen we elk materiaal nu uitgebreid bestuderen, te beginnen met een diepgaande analyse van de unieke kenmerken en mogelijkheden van gesmeed koolstofvezel.

Diepgaande analyse van gesmeed koolstofvezel en prestatie-evaluatie

Stel u voor dat u een component vasthoudt dat tot 70% lichter is dan zijn stalen equivalent, terwijl het een vergelijkbare sterkte biedt. Dat is de belofte van koolstofvezel die is vervaardigd door compressievormen. Maar om precies te begrijpen hoe dit materiaal zulke opmerkelijke eigenschappen bereikt, moet u onder die karakteristieke marmerachtige oppervlakte kijken.

Gesmede koolstofvezel, ook wel gesmeed composiet genoemd, vertegenwoordigt een fundamenteel andere aanpak van koolstofvezelmaterialen. In tegenstelling tot traditionele geweven koolstofvezel, die afhankelijk is van zorgvuldig gestapelde lagen continu vezeldoek, volgt deze variant een meer onconventionele weg naar prestatie.

Het voordeel van compressievormen

Het productieproces begint met koolstofvezels die worden gezaagd in korte segmenten, meestal tussen de 5 en 50 millimeter lang. Volgens RC Wing worden deze gezaagde draden grondig gemengd met een harssysteem, meestal epoxy, samen met een katalysator om zo een zogenaamde bulk molding compound (BMC) te vormen.

Hier gebeurt de magie. Dit vooraf gemengde materiaal wordt in een voorverwarmde metalen mal geplaatst en onderworpen aan extreme compressie. We hebben het over drukken tot wel 1.000 psi, gecombineerd met zorgvuldig gecontroleerde temperaturen. Onder deze omstandigheden vult het materiaal elke contour van de malspecia volledig terwijl de hars uithardt en de vezels permanent op hun plaats vastzet.

Het resultaat? Het karakteristieke gewervelde, marmerachtige patroon dat elk gesmeed koolstofonderdeel écht uniek maakt. Maar dit gaat niet alleen om esthetiek. De willekeurige vezeloriëntatie creëert iets veel waardevollers: isotrope sterkte.

Traditioneel gevlochten koolstofvezel presteert uitstekend in de richting van de vezels, maar vertoont zwaktes loodrecht daarop. Gesmeed koolstofvezel elimineert deze beperking volledig. De korte vezels verdelen zich gelijkmatig in alle richtingen, waardoor een constante sterkte en stijfheid wordt geboden, ongeacht de richting van de uitgeoefende krachten. Dit maakt het ideaal voor complexe koolstofvezelvormen waar veelzijdige spanningen vaak voorkomen.

Sterkteprofiel en beperkingen

Bij het beoordelen van koolstofvezelmaterialen voor uw toepassing is het essentieel om zowel de mogelijkheden als beperkingen te begrijpen om slimme beslissingen te nemen.

Voordelen van gesmeed koolstofvezel

- Uitzonderlijke sterkte-gewichtsverhouding: Vergelijkbaar met titaan in vele toepassingen, terwijl het ongeveer 40% lichter is

- Isotrope eigenschappen: Gelijke sterkte in alle richtingen elimineert het risico op delaminatie onder veelzijdige belasting

- Mogelijkheid tot complexe geometrie: Compressievormen verwerkt ingewikkelde ontwerpen met curves, uitsparing en gedetailleerde kenmerken die voor gevlochten koolstof moeilijk te realiseren zijn

- Productiefheid: Snellere cyclus tijden in vergelijking met arbeidsintensieve traditionele legprocessen, waardoor het geschikter is voor productie in hogere volumes

- Superieure slag- en slijtvastheid: De willekeurige vezelverdeling zorgt voor betrouwbaardere prestaties in complexe belastingomgevingen

- Unieke esthetische uitstraling: De zwarte marmerachtige patronen van koolstofvezel creëren een premium visuele differentiatie

Nadelen van Gesmeed Koolstofvezel

- Hogere prijs van koolstofvezel: Hoewel goedkoper dan geweven koolstofvezel voor massaproductie, blijft het 2 tot 3 keer duurder dan aluminiumalternatieven

- Beperkte repareerbaarheid: Beschadigde onderdelen vereisen doorgaans volledige vervanging in plaats van eenvoudige reparaties. In tegenstelling tot metalen die kunnen worden gelast of hersteld, zijn voor gesmeed koolstof gespecialiseerde technieken nodig

- UV-gevoeligheid: Blootstelling aan ultraviolette licht degradeert de harsmatrix op termijn, wat verkleuring en mogelijke materiaalverzwakking veroorzaakt. Voor buiten toepassingen zijn UV-bestendige coatings vereist

- Gevoeligheid voor oppervlaktekrassen: Zonder beschermende coatings kan het materiaal gemakkelijker krassen dan sommige metalen en keramische materialen

- Temperatuurbeperkingen: Standaard harsystemen hebben een lagere temperatuurbestendigheid in vergelijking met metalen, waardoor gebruik beperkt is bij toepassingen met extreme hitte

Beste toepassingen voor gesmeed koolstof

Waar blinkt gesmeed koolstofvezel echt uit? Bij toepassingen waar gewichtsbesparing meetbare prestatievoordelen oplevert en premieprijzen worden geaccepteerd.

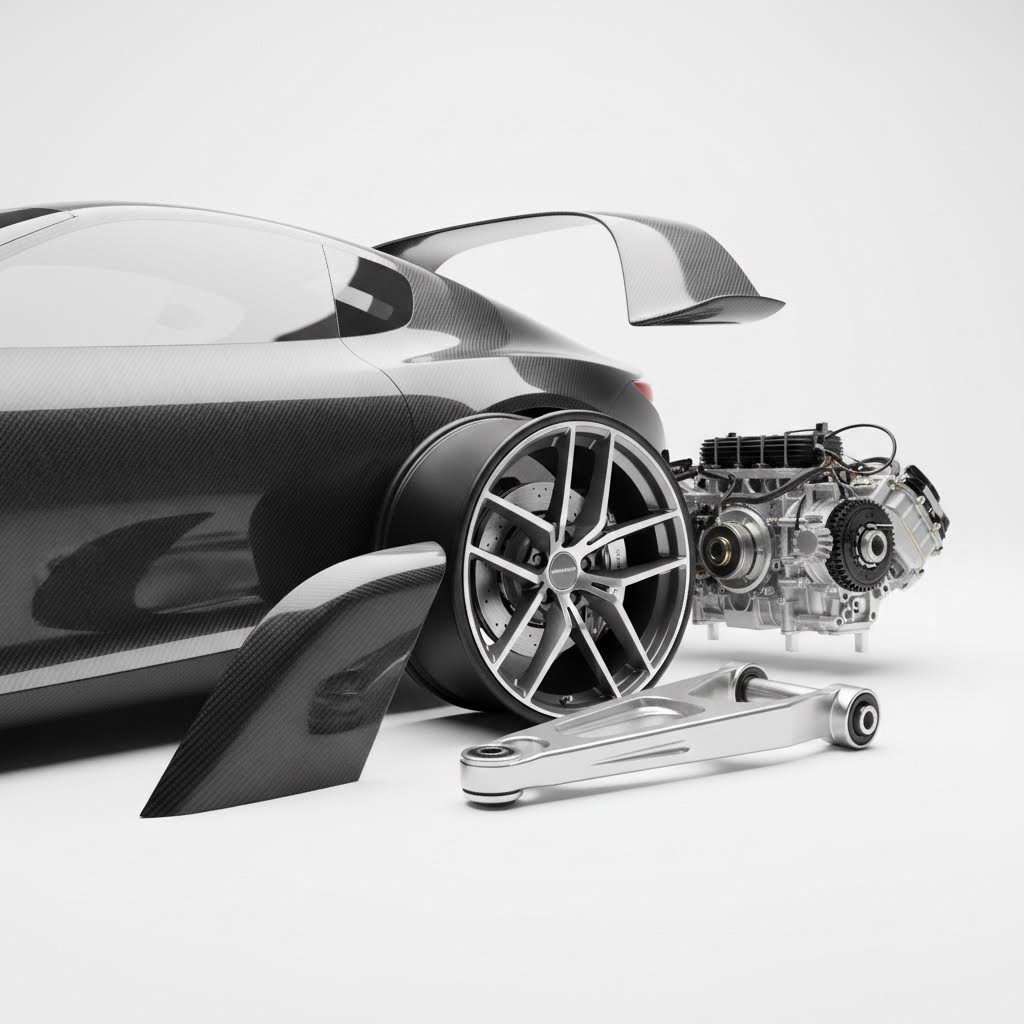

Toepassingen in de automobielindustrie vormen een van de grootste markten. Prestatie- en supercars maken gebruik van gesmeed koolstof voor carrosseriedelen zoals motorkappen en deuren, interieuronderdelen waaronder dashboardpanelen en paddle shifters, en structurele onderdelen zoals zitframes. Volgens YICHOU nemen zelfs massaproductievoertuigen gesmeed koolstof steeds vaker in gebruik voor motorkernen zoals balhoofden en drijfstangen om de heen-en-weer gaande massa te verlagen en de gasrespons te verbeteren.

Luchtvaart- en maritieme sectoren maken gebruik van gesmeed koolstof voor drone-fuselages, propellers, interieurpanelen van vliegtuigen en bedieningsmechanismen. Maritieme toepassingen omvatten stuurraden, instrumentpanelen en onderdelen voor snelle boten, waarbij de lichte eigenschappen worden gecombineerd met weerstand tegen zoutwatercorrosie.

Consumentenelektronica en luxeartikelen toont de premiumkwaliteit van gesmeed koolstof. Koolstofvezel telefoonhoesjes bieden zowel bescherming als exclusiviteit. Hoogwaardige horlogebehuizingen, laptopomhulsels en designer brillenmonturen maken gebruik van de lichtgewicht duurzaamheid en unieke visuele patronen van het materiaal. Koolstofvezelhelmen in motorsport en wielrennen profiteren van de slagabsorberende eigenschappen van het materiaal.

Sportartikelfabrikanten hebben gesmeed koolstof omarmd voor ijshockeysticks, fietsframes, tennisslagen, golfclubkoppen en hengels. Het materiaal biedt superieure slagabsorptie en krachtoverdracht vergeleken met traditionele alternatieven.

De rode draad door al deze toepassingen? Elk vertegenwoordigt een situatie waarin klanten bereid zijn om een hogere prijs voor koolstofvezel te betalen, omdat de gewichtsbesparing, esthetische uitstraling of prestatievoordelen de investering rechtvaardigen.

Nu u de mogelijkheden en ideale toepassingen van gesmeed koolstofvezel kent, laten we bekijken hoe gesmeed aluminium zich verhoudt binnen hetzelfde beoordelingskader.

Gesmede Aluminiummogelijkheden en Praktische Prestaties

Wanneer u componenten nodig hebt die dag na dag extreme omstandigheden kunnen doorstaan, biedt gesmeed aluminium een combinatie van sterkte, betrouwbaarheid en bruikbaarheid die moeilijk te evenaren is. Terwijl gesmeed koolstofvezel de krantenkoppen haalt met zijn exotische uitstraling, zorgt gesmeed aluminium op de achtergrond voor kritieke toepassingen in de auto-, lucht- en ruimtevaart, en industriële sectoren. Om dit te begrijpen, moet men kijken naar de metallurgische transformatie die dit materiaal uitzonderlijk maakt.

De vraag van gelegeerd metaal versus aluminium komt vaak ter sprake bij materiaalbesprekingen, maar hier is de realiteit: gesmede aluminiumlegeringen vormen de gouden standaard voor toepassingen die consistente prestaties onder belasting vereisen. In tegenstelling tot gegoten alternatieven, die verborgen zwakke plekken kunnen bevatten, creëert het smeedproces een fundamenteel superieure materiaalstructuur.

Uitleg van het matrijssmeedproces

De omzetting van ruwe aluminiumbillet naar hoogwaardig onderdeel vindt plaats via gecontroleerd geweld. Bij smeedstukken worden massieve aluminiumbilletten blootgesteld aan extreme drukkrachten, vaak meer dan enkele duizenden ton. Dit is geen zachte vorming. Het is een fundamentele herstructurering van de interne opbouw van het metaal.

Volgens Southwest Aluminium , verfijnt het smeedproces de korrelstructuur van aluminium, waarbij de metalen korrels worden uitgelijnd langs de krachtlijnen. Deze uitlijning creëert een veel sterkere en homogenere materiaal in vergelijking met gietstukken. Het proces werkt als het kneden van deeg. Elke compressieslag herschikt de interne structuur tot iets cohesievers en krachtigers.

Zo verloopt het proces doorgaans:

- Billetvoorbereiding: Billetten van aluminiumlegering worden opgewarmd tot de optimale smeedtemperatuur, meestal tussen 350-500°C afhankelijk van de specifieke legering

- Plaatsing matrijs: Het verwarmde billet komt in precisiegesneden mallen die zijn ontworpen voor de specifieke geometrie van het onderdeel

- Compressie: Hydraulische of mechanische persen passen enorme kracht toe, waardoor het metaal in elke contouren van de matrijsholte wordt gevormd

- Verhittingsbehandeling: Oplossingswarmtebehandeling en kunstmatige veroudering optimaliseren de uiteindelijke mechanische eigenschappen

- Afwerking: Verspaning, oppervlaktebehandeling en kwaliteitsinspectie voltooien het proces

Het resultaat? Componenten met voorspelbare, betrouwbare sterkte-eigenschappen die ingenieurs met vertrouwen kunnen specificeren voor kritieke toepassingen.

Mechanische voordelen van korreluitlijning

Waarom is korreluitlijning zo belangrijk? Stel u het verschil voor tussen een bos stokken dat willekeurig is gebonden vergeleken met zorgvuldig parallel gerangschikt. Het gealigneerde bos weerstaat buigkrachten veel effectiever. Dat is in wezen wat er op microscopisch niveau binnen gesmeed aluminium gebeurt.

Bij het vergelijken van koolstofvezel met staal- of aluminiumalternatieven wordt het begrijpen van faalomstandigheden kritiek. Gesmeed aluminium biedt voorspelbaar gedrag onder belasting. De uitgelijnde korrelstructuur zorgt voor consistente mechanische eigenschappen in het gehele onderdeel, waardoor zwakke punten waaruit storingen meestal ontstaan worden geëlimineerd.

Onderzoek van Southwest Aluminium blijkt dat klanten die overstappen van gegoten op gesmeed aluminium vaak minder onderdeelfalen en een langere productlevensduur melden. Een klant uit de automobielsector die overstapte op gesmeede aluminium ophangingsonderdelen, zag een dramatische daling van garantieclaims gerelateerd aan breuk van onderdelen.

De mechanische voordelen strekken zich uit over meerdere prestatiedimensies:

| Eigendom | Geperst Aluminium | Gegoten aluminium |

|---|---|---|

| Korrelstructuur | Verfijnd en uitgelijnd, continue stroom | Willekeurig, mogelijk poreus |

| Treksterkte | 20-30% hoger | Basislijn |

| Moe-tevrijheid | Superieure tolerantie voor cyclische belasting | Gevoelig voor vermoeidheidsbreuk |

| VORMBAARHEID | Hogere vervorming vóór uitval | Britsere eigenschappen |

| Interne gebreken | Vrijwel Geëlimineerd | Veelvoorkomende holtes en insluitingen |

Deze constructie-integriteit is bijzonder waardevol voor koolstofvezelbalken en alternatieven voor koolstofvezel constructiebalken, waar consistent dragend vermogen een vereiste is.

Waar Gesmeed Aluminium Uitblinkt

Begrijpen waar gesmeed aluminium beter presteert dan alternatieven helpt u het materiaal af te stemmen op de toepassing. Verschillende belangrijke voordelen bepalen de keuze voor materialen in diverse industrieën.

Voordelen van Gesmeed Aluminium

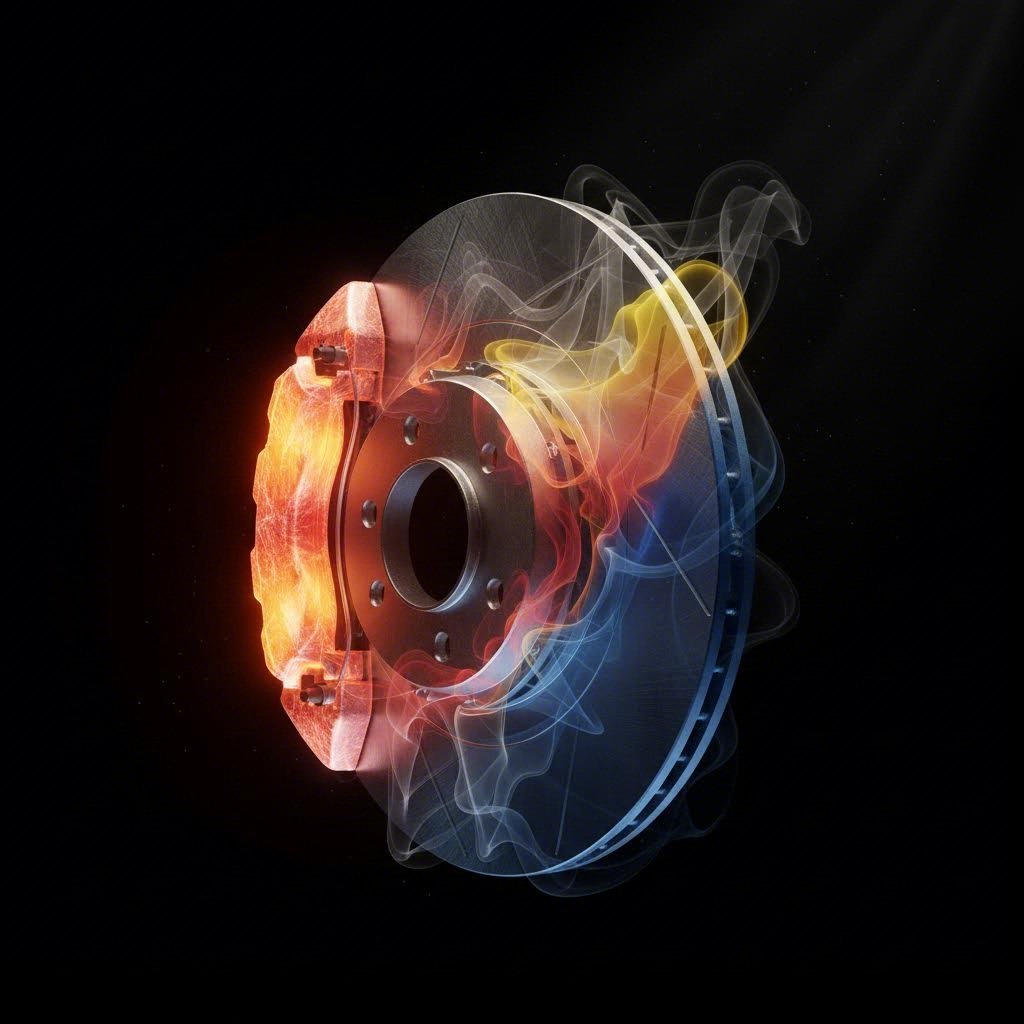

- Uitzonderlijke warmtegeleidbaarheid: Volgens Metaalsmeden , de warmtegeleidbaarheid van aluminiumlegering is 3-4 keer zo hoog als die van staal. Dit maakt het ideaal voor remonderdelen, motordelen en elke toepassing waarbij warmteafvoer invloed heeft op prestatie en veiligheid

- Uitstekende repareerbaarheid: In tegenstelling tot composietmaterialen kan gesmeed aluminium worden gelast, bewerkt en afgewerkt. Beschadigde onderdelen vereisen vaak eenvoudige reparaties in plaats van volledige vervanging

- Bewezen Duurzaamheid: Decennia aan real-world gegevens bevestigen de prestaties in veeleisende toepassingen, van gesmede wielen waar motorliefhebbers op vertrouwen tot structurele componenten voor de lucht- en ruimtevaart

- Toegankelijke prijsstelling: Gevestigde productie-infrastructuur en uitgerijpte supply chains houden de kosten redelijk vergeleken met exotische alternatieven

- Uitstekende bewerkbaarheid: Secundaire bewerkingen zoals boren, schroefdraad maken en oppervlakteafwerking kunnen plaatsvinden zonder gespecialiseerde apparatuur of technieken

- Corrosiebestendigheid: De natuurlijke oxidelaag van aluminium biedt inherente bescherming, met aanvullende behandelingen beschikbaar voor extreme omgevingen

Nadelen van gesmeed aluminium

- Hogere gewicht dan koolstofvezel: Wanneer de vraag gesteld wordt of koolstofvezel sterker is dan aluminium op gewichtsverhouding, wint koolstofvezel meestal. De dichtheid van aluminium van ongeveer 2,7 g/cm³ is hoger dan die van gesmeed koolstofvezel

- Initiële investering in gereedschap: Precisiegietmallen vereisen aanzienlijke initiële kosten, hoewel deze worden afgeschreven over de productiehoeveelheden

- Meerdere verwarmingscycli: Complexe onderdelen kunnen meerdere verwarmingsfases vereisen, wat de productietijden verlengt en de energiekosten verhoogt

- Beperkingen in ontwerpgeometrie: Gesmede vormen verwerken robuuste vormen beter dan ingewikkelde, dunwandige ontwerpen

Het voordeel van thermische geleidbaarheid verdient speciale aandacht. Wanneer componenten zoals remklauwen, ophangingsarmen of aandrijfassen onder belasting werken, ontwikkelen zij warmte. De superieure warmteafvoer van aluminium voorkomt warmte-ophoping die prestaties zou kunnen beïnvloeden of slijtage zou kunnen versnellen. Dit verklaart waarom een koolstofvezel propelleras gewichtsvoordeel kan bieden, maar gesmede aluminium aandrijfascomponenten standaard blijven in veel toepassingen met hoge prestaties waar warmtebeheer cruciaal is.

Voor autofabrikanten en -leveranciers wordt het waarborgen van consistente kwaliteit over productiehoeveelheden van doorslaggevend belang. Hier maakt precisie heet smeden door IATF 16949 gecertificeerde fabrikanten daadwerkelijk verschil. Organisaties zoals Shaoyi (Ningbo) Metal Technology combineren strenge kwaliteitscontrole met productieflexibiliteit, en leveren onderdelen zoals ophangingsarmen en aandrijfassen die voldoen aan exacte specificaties. Hun capaciteit, variërend van snelle prototyping in slechts 10 dagen tot massaproductie in grote volumes, dekt het volledige spectrum van behoeften in de automobiele toeleveringsketen.

De gevestigde productie-infrastructuur rondom gesmeed aluminium biedt een extra praktisch voordeel. Toeleveringsketens zijn verfijnd, secundaire leveranciers zijn talrijk, en technische expertise is breed beschikbaar. Wanneer u gesmeed aluminium specificeert, put u uit tientallen jaren aan verzamelde kennis en beproefde processen.

Nu beide materialen grondig zijn onderzocht, rijst de logische vraag: hoe verhouden ze zich in een rechtstreekse vergelijking op specifieke mechanische eigenschappen? Laten we deze hoogwaardige materialen naast elkaar plaatsen.

Vergelijking van mechanische eigenschappen

Nu u begrijpt wat elk materiaal uniek maakt, gaan we over op de cijfers. Bij het beoordelen van gekonst carbonvezel versus gegoten aluminium voor uw specifieke toepassing, vertelt ruwe data een duidelijker verhaal dan marketingclaims. Maar hier is het addertje onder het gras: het vergelijken van deze materialen is niet zo eenvoudig als het bekijken van één specificatieblad. Hun fundamenteel verschillende structuren betekenen dat ze op verschillende manieren uitblinken.

Dus is carbonvezel sterk genoeg voor uw toepassing? Dat hangt volledig af van welk type sterkte het belangrijkst is. Laten we de belangrijkste mechanische eigenschappen analyseren die beslissend zijn voor praktijkprestaties.

| Eigendom | Gefabriceerde koolstofvezels | Gegoten Aluminium (6082 T6) | Voordelen |

|---|---|---|---|

| Dichtheid (g/cm³) | ~1,5 - 1,6 | ~2.7 | Carbonvezel (40-45% lichter) |

| Treksterkte (MPa) | 200 - 400 | 290 - 340 | Vergelijkbaar (afhankelijk van toepassing) |

| Specifieke Sterkte (kN·m/kg) | 130 - 260 | 105 - 125 | Koolstofvezel |

| Elastische modulus (GPa) | 30 - 50 | ~70 | Aluminium (stijver) |

| Moe-tevrijheid | Goed (willekeurige vezelverdeling) | Uitstekend (gerichte korrelstructuur) | Aluminium |

| Impactbestendigheid | Matig (brits breuk mogelijk) | Uitstekend (smeebaar vervorming) | Aluminium |

De dichtheid van koolstofvezel in vergelijking met aluminium laat het meest opvallende verschil zien. Volgens tests geregistreerd door Easy Composites , kunnen smeedkoolstofvezelonderdelen gewichtsreducties van 40-50% bereiken ten opzichte van gelijkwaardige aluminium onderdelen, terwijl ze een vergelijkbare mechanische prestatie behouden. Dat gewichtsvoordeel van koolstofvezel compenseert snel wanneer je prestatievoertuigen of lucht- en ruimtevaartcomponenten bouwt waar elk gram telt.

Weergave sterkte-gewichtsverhouding

Hier wordt het interessant. Ruwe treksterktenummers kunnen misleidend zijn als je de dichtheid negeert. Een materiaal dat twee keer zo sterk is maar drie keer zwaarder, levert in toepassingen waar gewicht belangrijk is, uiteindelijk slechtere prestaties op.

Specifieke sterkte, berekend door de treksterkte te delen door de dichtheid, geeft een duidelijker beeld. Met gebruik van deze maatstaf overtreft gesmeed koolstofvezel doorgaans gesmeed aluminium met 25-100%, afhankelijk van de specifieke samenstellingen die worden vergeleken. Dit verklaart waarom fabrikanten van hoogwaardige auto's koolstofvezel specificeren voor carrosseriedelen en interieuronderdelen, waar gewichtsreductie direct leidt tot betere acceleratie, remprestaties en brandstofefficiëntie.

De vergelijking verandert echter wanneer je stijfheid meeneemt. Het hogere elastische modulus van gesmeed aluminium betekent dat het effectiever vervorming weerstaat onder belasting. Voor structurele toepassingen waar dimensionale stabiliteit belangrijker is dan absolute gewichtsbesparing, blijkt aluminium vaak de slimme keuze.

Tests van Easy Composites toonden aan dat componenten van gesmeed koolstofvezel vergelijkbare prestaties leverden als gegoten aluminium bij praktijktests voor hefboombediening, waarbij beide materialen een soortgelijke maximale breukbelasting vertoonden. Het cruciale verschil? Het koolstofvezelcomponent behaalde deze prestatie met een aanzienlijk lager gewicht.

Vergelijking van vermoeiing en duurzaamheid

Wanneer componenten herhaalde belastingcycli ondergaan, zoals ophangingsdelen die duizenden wegimpacten opvangen of wielen die miljoenen keren ronddraaien, bepaalt vermoeiingsweerstand de levensduur. Hierin onderscheidt gesmeed aluminium zich dankzij de uitlijning van de korrelstructuur.

Het smeedproces creëert een continue korrelstroming die de contouren van het component volgt. Volgens onderzoek van GVICHN , deze afgestemde structuur kan impactenergie opnemen zonder catastrofale breuk, vaak toestaand dat reparatie mogelijk is bij lichte schade. De manier van uitval is voorspelbaar: aluminium vervormt geleidelijk alvorens te breken, waardoor waarschuwingstekens ontstaan die getrainde ogen tijdens inspecties kunnen opmerken.

Gesmeed koolstofvezel gedraagt zich anders onder cyclische belasting. De willekeurig georiënteerde korte vezels zorgen voor isotrope eigenschappen, wat betekent dat de sterkte gelijkmatig in alle richtingen wordt verdeeld. Dit elimineert de richtingsafhankelijke zwakte die voorkomt bij geweven koolstofvezel. Echter, composietmaterialen kunnen interne schade ontwikkelen die onzichtbaar is bij oppervlakte-inspectie. Microscheurtjes kunnen zich door de harsmatrix verspreiden zonder duidelijke uiterlijke tekenen, totdat plotselinge breuk optreedt.

Dit onderscheid is uiterst belangrijk voor veiligheidskritische toepassingen. Denk aan motorfietswielen: gesmeed aluminium blijft de dominante keuze, ondanks het bestaan van koolstofvezelopties. Het aluminium wiel dat een kuil raakt, vervormt op voorspelbare wijze, waarbij de structurele integriteit behouden blijft en zichtbare schade optreedt. Een koolstofvezelwiel dat dezelfde klap ondergaat, kan er onbeschadigd uitzien, maar verborgen interne barsten hebben die de prestaties in de toekomst in gevaar brengen.

Voor toepassingen met composieten van koolstofvezel en nylon of hybride materialen worden de vermoeiingseigenschappen nog complexer. Elke materiaalcombinatie introduceert unieke faalmechanismen die specifieke testen en validatie vereisen.

De conclusie: gesmeed koolstofvezel wint overtuigend de strijd om het gewicht, maar gesmeed aluminium biedt een betere voorspelbaarheid van faalmodi en een langere levensduur onder cyclische belasting.

Het begrijpen van deze mechanische afwegingen vormt de basis voor een even belangrijke overweging: hoe elk materiaal omgaat met warmte. Thermische prestaties bepalen vaak welk materiaal standhoudt in veeleisende toepassingen, en dat is precies wat we hierna zullen onderzoeken.

Thermische prestaties en analyse van warmteafvoer

Stel je voor dat je met 70 km/u een bergpas afdaalt en herhaaldelijk remt bij bochten met scherpe bochten. Waar gaat al die kinetische energie naartoe? Rechtstreeks naar warmte, en hoe uw onderdelen omgaan met deze thermische belasting kan het verschil uitmaken tussen betrouwbare remkracht en gevaarlijk remverval. Hier neemt de discussie tussen gesmeed koolstofvezel en gesmeed aluminium een cruciale wending die veel vergelijkingen volledig over het hoofd zien.

Thermische eigenschappen trekken misschien niet zoveel aandacht als sterkte-gewichtsverhoudingen, maar bepalen of uw onderdelen standhouden onder veeleisende omstandigheden of juist falen op het moment dat u ze het hardst nodig hebt. Laten we onderzoeken hoe deze twee materialen in praktijktoepassingen omgaan met warmte.

Thermisch management bij hoogwaardige toepassingen

Wanneer componenten onder spanning werken, genereren ze warmte. Remklauwen die beweging omzetten in remkracht, wielen die wegweerstand absorberen, ophangingsdelen die duizenden keren per mijl buigen. Elke toepassing creëert thermische uitdagingen die het materiaal moet kunnen weerstaan.

Volgens geteste documentatie door Superteam Wheels , kan continu of zwaar remmen de velgtemperatuur opdrijven tot meer dan 200°C (392°F). Slecht thermisch management bij deze temperaturen leidt tot serieuze gevolgen:

- Remvermoeidheid: Voortdurend zwakkere remwerking naarmate de warmte toeneemt

- Materiaaldegradatie: Verzachting van hars in koolstofcomposieten of structurele verzwakking

- Componentstoring: Verwijding, barsten of zelfs bandenspringers door oververhitte binnenbanden

- Veiligheidsrisico's: Onvoorspelbare prestaties als u het meest op betrouwbaarheid rekent

De manier waarop elk materiaal reageert op deze thermische eisen, bepaalt waar het het beste kan worden ingezet in uw toepassing.

Vergelijking van thermische geleidbaarheid

De cijfers vertellen een duidelijk verhaal. Gesmeed aluminium geleidt warmte ongeveer 15 tot 30 keer effectiever dan gesmeed koolstofvezel. Dit is geen subtiele verschillen. Het verandert fundamenteel hoe elk materiaal presteert in toepassingen waarbij warmte kritiek is.

| Thermische Eigenschap | Geperst Aluminium | Gefabriceerde koolstofvezels | Praktische impact |

|---|---|---|---|

| Warmtegeleiding (W/m·k) | 130 - 200 | 5 - 10 | Aluminium dissipeert warmte 15-30 keer sneller |

| Warmte-absorptiesnelheid | Snel opwarmen, snel afkoelen | Langzaam opwarmen, langzaam afkoelen | Aluminium herstelt tussen rembeurten |

| Temperatuurvertrouwen | Stabiel tot 300°C+ | Hars-beperkt (150-200°C typisch) | Aluminium verwerkt extreme hitte beter |

| Thermische Uitbreiding | Hoger (23,1-23,6 µm/m·°C) | Lager (0,1-0,5 µm/m·°C) | Koolstof behoudt afmetingen onder invloed van hitte |

Volgens gegevens van Rinasclta Fiets , hebben koolstofvezelcomposieten een thermische geleidbaarheid van slechts 5 tot 10 W/m·K, vergeleken met de 130 tot 205 W/m·K van aluminium. Dit maakt aluminium veel effectiever in het afvoeren van warmte vanaf kritieke contactpunten.

Maar hier ligt de nuance: de lagere thermische uitzetting van koolstofvezel betekent dat het beter dimensionale stabiliteit behoudt bij temperatuurschommelingen. Componenten die nauwkeurige toleranties moeten behouden onder wisselende omstandigheden, kunnen profiteren van deze eigenschap. Het is niet zo dat koolstofvezel overal slechtere thermische eigenschappen heeft. Integendeel, het presteert beter bij andere thermische uitdagingen dan aluminium.

Praktische gevolgen voor componentkeuze

Het begrijpen van deze thermische verschillen leidt tot slimere materiaalkeuzes in specifieke toepassingen.

Wiell keuze illustreert de afwegingen duidelijk. Bij het vergelijken van koolstof velgen met aluminium velgen wordt de thermische vraag kritiek voor gebruikers van velgremmen. Aluminium velgen warmen snel op, maar koelen ook snel af tussen remacties, waardoor ze een constante remkracht behouden bij lange afdalingen. Een koolstofvezel velg warmt langzamer op, maar houdt de warmte langer vast, wat cumulatieve thermische spanning creëert die harsen kan verweken en de remprestaties kan verlagen. Dit verklaart waarom veel wielrenners die kiezen tussen koolstof en aluminium wielen voor bergachtig terrein nog steeds aluminium verkiezen wanneer ze velgremmen gebruiken.

De ervaring van de fietsindustrie met koolstofvezel in fietsen levert waardevolle lessen op. Moderne hoge-TG (glasovergangstemperatuur) harsen en gespecialiseerde remblokken hebben de prestaties van koolstof velgen aanzienlijk verbeterd, maar aluminium blijft de gouden standaard voor warmteafvoer bij technische afdalingen.

Remcomponenten vergen uitstekende warmteafvoer. Remklauwen, schijven en bijbehorende onderdelen moeten thermische energie snel afvoeren om de prestaties te behouden tijdens herhaalde remcycli. De thermische geleidbaarheid van gesmeed aluminium maakt dit materiaal hierbij de meest voor de hand liggende keuze. Het materiaal absorbeert de remwarmte en verspreidt deze snel, waardoor opbouw van warmte die verlaging van prestaties veroorzaakt wordt voorkomen.

Ophangingsonderdelen staan voor andere thermische uitdagingen. Hoewel ze niet zoveel warmte genereren als remsystemen, moeten ze consistente eigenschappen behouden bij temperatuurschommelingen. De capaciteit van gesmeed aluminium om warmte af te voeren van buiging en wegimpact helpt voorspelbare dempingseigenschappen te behouden tijdens intensief gebruik.

Het thermische oordeel: gesmeed aluminium wint overtuigend voor warmtebelaste toepassingen zoals remmen en wielen voor gebruik onder hoge belasting, terwijl de thermische stabiliteit van gesmeed koolstofvezel beter geschikt is voor toepassingen waar dimensionele consistentie belangrijker is dan warmteafvoer.

Thermische prestaties vormen slechts één onderdeel van de puzzel bij eigendom. De volgende cruciale vraag: wat gebeurt er als er iets misgaat? Kosten en reparabiliteit bepalen vaak de langetermijnwaarde veel meer dan initiële prestatiespecificaties.

Kostenanalyse en overwegingen rond reparabiliteit

U hebt de prestatiecijfers gezien. U begrijpt de thermische afwegingen. Maar hier komt de vraag die vaak de keuze voor materiaal in de praktijk bepaalt: wat kost eigendom eigenlijk? Bij een vergelijking tussen gesmeed koolstofvezel en gesmeed aluminium vertelt de aankoopprijs slechts een deel van het verhaal. Het volledige beeld omvat onderhoudseisen, reparatiescenario's en langetermijnwaarderetentie.

Bekijk het eens zo. Dat prachtige onderdeel met een carbonvezel decal-bekleding ziet er misschien fantastisch uit op dag één, maar wat gebeurt er als het in aanraking komt met een losse steen op een bergweg? Inzicht in de totale eigendomskosten helpt u om verstandig te investeren in plaats van alleen indruk te maken.

Initiële Investering versus Langdurige Waarde

Laten we het grote probleem onder ogen zien: hoe duur is carbonvezel in vergelijking met gesmeed aluminium? Het verschil is aanzienlijk en het is de moeite waard dit te begrijpen voordat u uw budget vastlegt.

Volgens gegevens van Carbonvezel Uitrusting , het verschil in grondstofkosten is ongeveer 5 tot 10 keer hoger voor carbonvezel:

- Aluminium: Ongeveer $1,50 tot $2,00 per pond

- Van koolstofvezels: $10 tot $20 of meer per pond

Maar de kosten van grondstoffen zijn slechts het begin van de berekening. Hoe duur is carbonvezel als u de productiecomplexiteit meerekent? De kosten van carbonvezelonderdelen lopen verder op, omdat de productie gespecialiseerde apparatuur, nauwkeurige omgevingscontroles en gekwalificeerde technici vereist. Elke stap voegt extra kosten toe die worden doorberekend naar de eindprijs.

Voor complete velgensets meldt GVICHN dat opties van koolstofvezel meestal variëren van $5.000 tot $15.000 of meer, afhankelijk van grootte en ontwerpproces. Vergelijkbare gesmede aluminium sets kosten tussen de $1.500 en $4.000 voor de meeste toepassingen. Dat is een prijspremie van 3-5x voor koolstofvezel.

| Kostenfactor | Gefabriceerde koolstofvezels | Geperst Aluminium |

|---|---|---|

| Grondstof (per lb) | $10 - $20+ | $1,50 - $2,00 |

| Velgenset (typisch) | $5.000 - $15.000+ | $1.500 - $4.000 |

| Productiem complexiteit | Hoog (gespecialiseerde apparatuur) | Matig (gevestigde processen) |

| Schaalbaarheid productievolume | Beperkte schaalvoordelen | Sterke volumekortingen |

| Reparatiekosten | Vereist vaak vervanging | Meestal repareerbaar |

Wanneer is de hogere prijs financieel verantwoord? De meerwaarde verschuift naar koolstofvezel wanneer gewichtsbesparing meetbare voordelen oplevert. Professionele race teams berekenen verbetering van rondetijden per gram bespaard gewicht. Lucht- en ruimtevaartingenieurs kwantificeren brandstofbesparingen over de levensduur van vliegtuigen. In deze contexten genereren de hogere initiële kosten rendement dat de investering rechtvaardigt.

Voor de meeste automobielfanaten en alledaagse prestatietoepassingen biedt gesmeed aluminium het optimale punt. Je krijgt aanzienlijke prestatieverbetering ten opzichte van gegoten alternatieven, zonder de extreme kosten die exotische materialen met zich meebrengen. Een cosmetische koolstofvezellaag kan er misschien zo uitzien, maar gesmeed aluminium biedt structurele waarde tegen betaalbare prijzen.

Realiteit van reparatie en onderhoud

Stel u deze situatie voor: u rijdt met veel plezier wanneer puin uw wiel raakt. Bij gesmeed aluminium staat u waarschijnlijk voor een reparatiekostenpost. Bij gesmeed koolstofvezel bent u waarschijnlijk op zoek naar een vervanging. Deze kloof in reparabiliteit verandert de vergelijking van eigendom fundamenteel.

Gesmeed aluminium profiteert van tientallen jaren ontwikkeling van reparatie-infrastructuur. Geschoolde technici wereldwijd kunnen veelvoorkomende schadegevallen aanpakken met beproefde technieken:

Reparatieopties voor gesmeed aluminium

- Verzetting: Barsten en breuken kunnen worden gelast door gekwalificeerde specialisten, waardoor de structurele integriteit wordt hersteld

- Machinering: Kleine vervormingen kunnen worden gecorrigeerd via precisieverspaning

- Opnieuw afwerken: Cosmetische schade kan eenvoudig worden verholpen door schuren, vullen en opnieuw bekleden

- Richten: Verbuigde onderdelen kunnen vaak worden gericht met behulp van gespecialiseerde apparatuur

- Oppervlaktebehandeling: Anodiseren, poedercoaten of schilderen herstelt het uiterlijk en de bescherming

Het verhaal verandert dramatisch met gesmeed koolstofvezel. Volgens GVICHN zijn reparatiemogelijkheden voor koolstofvezelwielen extreem beperkt in vergelijking met aluminium wielen, en de meeste schade vereist volledige wielvervanging in plaats van reparatie.

Reparatiemogelijkheden voor Gesmeed Koolstofvezel

- Kleine cosmetische reparaties: Oppervlakkige krassen in de clearcoatlagen kunnen mogelijk worden verholpen

- Volledige vervanging: Elke structurele schade vereist doorgaans volledige vervanging van het onderdeel

- Gespecialiseerde beoordeling: Er kan niet-destructief testen nodig zijn om interne schade te evalueren

- Beperkt service netwerk: Minder faciliteiten die in staat zijn koolstofvezel te evalueren en te repareren

Waarom zo'n groot verschil? De samengestelde aard van gesmeed koolstofvezel zorgt voor reparatie-uitdagingen die metalen niet kennen. Wanneer aluminium vervormt, blijft het materiaal continu. De kristallijne structuur kan weer teruggebracht worden naar de oorspronkelijke specificaties. Koolstofvezelcomposieten bestaan uit vezels die gebonden zijn in een harsmatrix. Schade verstoort deze binding op een manier die eenvoudige reparaties niet kunnen oplossen. Interne delaminatie of vezelbreuk kan onzichtbaar zijn vanaf het oppervlak, maar toch de structurele integriteit verzwakken.

Dit herstelvoordeel verlengt de praktische levensduur van aluminium aanzienlijk. Een gesmeed aluminium velg die schade door een stoeprand heeft opgelopen, kan vaak na professionele reparatie weer in gebruik genomen worden. Dezelfde klap op koolstofvezel kan interne barsten veroorzaken die het onderdeel onveilig maken, ongeacht de externe uitstraling.

Productievolume en voordelen van de supply chain

Hier is een factor die zelden besproken wordt: hoeveel weegt aluminium in uw aankoopbeslissing als de betrouwbaarheid van de toeleveringsketen belangrijk is? Gesmede aluminium profiteert van gevestigde automobiele toeleveringsketens die koolstofvezel simpelweg niet kan evenaren.

De aluminium smeedindustrie heeft tientallen jaren infrastructuurontwikkeling achter zich. Meerdere leveranciers concurreren met elkaar, wat innovatie stimuleert en de prijzen concurrerend houdt. Wanneer u vervangingsonderdelen of extra componenten nodig hebt, levert beschikbaarheid zelden problemen op. Levertijden blijven voorspelbaar en kwaliteitsnormen zijn binnen de industrie goed gevestigd.

De productie van koolstofvezel blijft gespecialiseerder. Minder fabrikanten betekent minder concurrentie en hogere prijzen. Leveringsstoringen hebben een ernstiger effect op de beschikbaarheid. De kwaliteit kan aanzienlijk verschillen tussen producenten, wat zorgvuldige kwalificatie van leveranciers vereist.

Voor bedrijven die componenten in grote hoeveelheden inkopen, vertaalt deze rijpheid van de toeleveringsketen zich in praktische voordelen: voorspelbaardere kosten, betrouwbare leveringsschema's en gevestigde kwaliteitsnormen. De prestatiegewinnen van koolstofvezel moeten niet alleen de hogere componentenkosten rechtvaardigen, maar ook de toegenomen complexiteit van de toeleveringsketen.

De kostenrealiteit: gesmeed koolstofvezel vraagt een premieprijs die zinvol is voor gewichtsgevoelige professionele toepassingen, terwijl gesmeed aluminium uitstekende prestaties levert met betere repareerbaarheid en betrouwbaarheid van de toeleveringsketen voor de meeste praktijktoepassingen.

Nu de factoren kosten en repareerbaarheid duidelijk zijn, bent u klaar voor de praktische meerwaarde: specifieke aanbevelingen voor het koppelen van materiaal aan toepassing. Laten we precies onderzoeken wanneer elk materiaal de beste waarde biedt voor veelvoorkomende gebruiksscenario's.

Toepassingsspecifieke gids voor materiaalkeuze

U hebt de technische specificaties doorgenomen, de kostenimplicaties begrepen en de thermische afwegingen doorgrond. Nu komt de praktische vraag: welk materiaal is geschikt voor uw specifieke toepassing? Het antwoord is niet universeel. Het hangt af van wat u bouwt, hoe het zal worden gebruikt en welke prestatiekenmerken het belangrijkst zijn voor uw doelen.

Laten we door de complexiteit heen snijden met duidelijke, toepassingsspecifieke aanbevelingen. Of u nu auto-onderdelen inkoopt, onderdelen voor de lucht- en ruimtevaart specificeert of consumentenproducten selecteert, deze gids koppelt materiaal aan doel op basis van reële prestatie-eisen.

Gids voor selectie van auto-onderdelen

De automobielindustrie biedt de duidelijkste onderscheidingen in gebruik tussen gesmeed koolstofvezel en gesmeed aluminium. Elke categorie onderdelen heeft specifieke eisen die het ene materiaal boven het andere laten prefereren.

| Componentcategorie | Aanbevolen Materiaal | Belangrijkste redenering |

|---|---|---|

| Ophangingsarmen | Geperst Aluminium | Hittebestendigheid, vermoeiingsleven, reparabiliteit, voorspelbare breukgedrag |

| Drijfasjes | Geperst Aluminium | Thermisch beheer, tolerantie voor cyclische spanning, gevestigde productie |

| Bremsklips | Geperst Aluminium | Superieure warmteafvoer, bewerkbaarheid, onderhoudsgemak |

| Body panels | Gefabriceerde koolstofvezels | Maximale gewichtsbesparing, esthetische uitstraling, lage thermische belasting |

| Interieurbekleding | Gefabriceerde koolstofvezels | Prestigieus uiterlijk, gewichtsreductie, mogelijkheid tot complexe vormen |

| Wielen (voor gebruik op de weg) | Geperst Aluminium | Repareerbaarheid, kosten-effectiviteit, bewezen duurzaamheid |

| Wielen (racegebruik) | Ofwel (afhankelijk van toepassing) | Koolstof voor gewichtskritische klassen; aluminium voor duurzaamheid/betrouwbaarheid |

| Motoronderdelen | Geperst Aluminium | Thermische tolerantie, vermoeiingsweerstand, precisie-bewerkbaarheid |

Bij het vergelijken van carbon- en aluminium velgen voor wegvoertuigen, wint gesmed aluminium op praktisch gebruik. Volgens Evolve GT biedt aluminium een veelzijdige en kosteneffectieve optie voor teams die een balans zoeken tussen prestaties en betaalbaarheid. Het herstelvoordeel alleen al rechtvaardigt deze keuze voor dagelijks gebruikte voertuigen, waar botsingen met trottoirs en wegbermdebris onvermijdelijke realiteiten zijn.

Het gewichtsvoordeel van koolstofvezel ten opzichte van aluminium wordt pas doorslaggevend wanneer elke gram vertaalt naar meetbare prestatiegain. Professionele raceploegen rechtvaardigen carbon wielen ten opzichte van aluminium wielen op basis van rondetijd-berekeningen, niet vanwege esthetische voorkeuren. Voor hobbyracers levert gesmeed aluminium 90% van de prestaties op tegen een fractie van de kosten en met veruit superieure schadebestendigheid.

Lucht- en ruimtevaart en racetoepassingen

Wanneer kosten ondergeschikt zijn aan prestaties, verandert de berekening voor materiaalkeuze aanzienlijk. Toepassingen van koolstofvezel in de racewereld tonen waar de hogere prijs gerechtvaardigd is.

In professionele motorsport hebben gewichtsbesparingen een cumulatief effect op elk voertuigsysteem. Lichtere wielen verlagen de ongeveerde massa, wat de ophangingrespons verbetert. Lichtere carrosseriedelen verlagen het zwaartepunt en verbeteren daarmee de bochtenprestaties. Het totale effect kan seconden per ronde opleveren. Op dat niveau lost het debat koolstofvezel versus aluminium zich duidelijk op ten gunste van koolstofvezel voor gewichtskritische onderdelen.

Aerospace-specifieke overwegingen

- Drone-onderdelen: De sterkte-gewichtsverhouding van gesmeed koolstofvezel maximaliseert de vliegtijd en laadcapaciteit

- Satellietstructuren: Thermische stabiliteit en gewichtsbesparing rechtvaardigen de hogere materiaalkosten

- Aircraft interieurpanelen: Gewichtsreductie over duizenden vluchten levert meetbare brandstofbesparingen op

- Helikopteronderdelen: Vermindering van rotatiegewicht verbetert reactie en efficiëntie

Toepassingen specifiek voor racegebruik

- Carrosseriepanelen: Gesmeed koolstofvezel zorgt voor maximale gewichtsreductie met uitstekende aerodynamische oppervlakkwaliteit

- Chassisonderdelen: Gemengde materialenbenaderingen optimaliseren de sterkte-gewichtsverhouding onder verschillende belastingsomstandigheden

- Veiligheidsstructuren: Aluminium wordt vaak verkozen vanwege voorspelbare vervormingseigenschappen bij botsingen

- Transmissiecomponenten: Gesmeed aluminium verwerkt hitte en cyclische belasting in kritieke aandrijflijntoepassingen

De koolstofvezel boogjachtindustrie biedt een interessante parallel. Wedstrijdboogschutters kiezen koolstofvezelcomponenten waarbij gewichtsverdeling van invloed is op schietnauwkeurigheid, en accepteren een hogere prijs voor meetbare prestatieverbetering. Recreatieve gebruikers kiezen vaak aluminiumalternatieven die uitstekende prestaties leveren tegen toegankelijkere prijzen.

Overwegingen voor consumentenproducten

Naast de automobiel- en luchtvaartsector volgt de materiaalkeuze voor consumentenproducten een vergelijkbare logica, maar met andere prioriteiten. Esthetische uitstraling, merkpositionering en gebruikerservaring beïnvloeden vaak de beslissingen naast puur prestatiegerichte kenmerken.

| PRODUCTCATEGORIE | Aanbevolen Materiaal | Belangrijkste selectiedrijfveren |

|---|---|---|

| Mobiliteitsapparatuur | Gefabriceerde koolstofvezels | Vermindering van gebruikersvermoeidheid, gemak bij vervoer, dagelijks gebruiksgemak |

| Sportuitrusting | Afhankelijk van de toepassing | Gewicht versus duurzaamheidseisen variëren per sport |

| Elektronische behuizingen | Gefabriceerde koolstofvezels | Premium positionering, thermische stabiliteit, elektromagnetische eigenschappen |

| Buitenshuis apparatuur | Geperst Aluminium | Duurzaamheid, reparabiliteit, kosten-effectiviteit |

De markt voor rolstoelen van koolstofvezel is een voorbeeld van perfecte afstemming tussen materiaal en toepassing. Gebruikers vervoeren hun stoel meerdere keren per dag, en iedere kilo die wordt bespaard vermindert vermoeidheid en verbetert de zelfstandigheid. De hogere kosten rekenen zichzelf goed te maken via levenskwaliteitsverbeteringen die zich over jaren heen cumulatief uitwerken.

Sportartikelen tonen een genuanceerde selectie. Een koolstofvezelboog levert prestatievoordelen die competitieve boogschutters vereisen, terwijl recreatieve schutters mogelijk de duurzaamheid en waarde van aluminium verkiezen. Tennisrackets, golfclubs en fietscomponenten volgen vergelijkbare patronen: professionele en serieuze amateurgebruikers rechtvaardigen de kosten van koolstofvezel, terwijl gelegenheidsdeelnemers vaak geschikte aluminiumalternatieven kiezen.

Uw materiaalkeuze maken

Het beslissingskader beperkt zich tot drie kernvragen:

- Vertaalt gewichtsbesparing zich in meetbare prestatieverbetering? Indien ja, verdient koolstofvezel serieuze overweging.

- Is reparabiliteit belangrijk voor uw toepassing? Indien ja, biedt gesmeed aluminium aanzienlijke praktische voordelen.

- Heeft thermisch management invloed op prestaties of veiligheid? Indien ja, blijkt de superieure geleidbaarheid van aluminium vaak doorslaggevend.

Kies gesmeed koolstofvezel wanneer gewichtsbesparing meetbare voordelen oplevert die de hogere prijs rechtvaardigen. Kies gesmeed aluminium wanneer duurzaamheid, reparabiliteit, thermisch beheer of kosten-effectiviteit voorrang hebben.

Nu de toepassingsspecifieke richtlijnen duidelijk zijn, blijft één vraag over: hoe synthetiseert u al deze factoren tot een definitieve beslissing voor uw specifieke situatie? In de slotsectie worden alle onderzochte aspecten samengebracht in actiegerichte aanbevelingen.

Finale Aanbevelingen en Slimme Materiaalkeuzes

U hebt de mechanische eigenschappen, thermische kenmerken, kostenimplicaties en toepassingsspecifieke afwegingen onderzocht. Nu is het tijd om alles samen te voegen tot heldere, actiegerichte richtlijnen. Of u nu componenten inkoopt voor een raceprogramma, onderdelen specificeert voor productievoertuigen of materialen selecteert voor lucht- en ruimtevaarttoepassingen, deze finale aanbevelingen helpen u om zelfverzekerd beslissingen te nemen.

De discussie tussen gesmeed koolstofvezel en gesmeed aluminium kent geen universele winnaar. Elk materiaal is superieur in specifieke situaties, maar presteert minder in andere. Begrijpen welke scenario's aansluiten bij uw behoeften, bepaalt of u de maximale waarde uit uw investering haalt.

Je eindbeslissing nemen

Laten we de vergelijking terugbrengen tot de essentiële kern. Is koolstofvezel de juiste keuze voor uw toepassing? Dat hangt volledig af van uw prioriteiten en beperkingen.

Gesmeed koolstofvezel wint wanneer gewichtsbesparing meetbare prestatievoordelen oplevert die de hogere prijs rechtvaardigen. Gesmeed aluminium wint wanneer duurzaamheid, reparabiliteit, warmtebeheer en kosten-effectiviteit op de eerste plaats staan.

Overweeg deze beslissingsfactoren in volgorde van belangrijkheid voor uw specifieke toepassing:

- Gewichtsgevoeligheid: Hoeveel prestatieverbetering levert elke bespaarde gram op? In professioneel racen en de lucht- en ruimtevaart wordt vaak elke kostenpost voor gewichtsvermindering geaccepteerd. In wegvoertuigen en consumentenproducten zijn dergelijke rendementen zeldzaam.

- Thermische eisen: Zal uw component significante warmteontwikkeling of temperatuurschommelingen ondergaan? Remsystemen, aandrijflijnonderdelen en zware ophangingsdelen profiteren van de superieure thermische geleidbaarheid van aluminium.

- Schadeverdraagzaamheid: Wat gebeurt er als er iets misgaat? De reparabiliteit van aluminium verlengt de levensduur en verlaagt vervangingskosten. Schade aan koolstofvezel betekent meestal volledige vervanging.

- Budgetbeperkingen: Genereert de 3-5 keer hogere prijspremie voor koolstofvezel een evenredige waarde? Wees eerlijk over of u prestaties of esthetiek koopt.

- Betrouwbaarheid van de leveringsketen: Kunt u langere levertijden en beperkte reparatiemogelijkheden accepteren? De uitgekristalliseerde toeleveringsketen van aluminium biedt een voorspelbaarheid die koolstofvezel niet kan evenaren.

De uitslag voor verschillende gebruikersprofielen

Uw optimale materiaalkeuze hangt af van uw specifieke toepassing. Hieronder staat hoe verschillende gebruikersprofielen tot een beslissing moeten komen.

Professionele raceteams

Wanneer rondetijden elke uitgave rechtvaardigen, verdient gesmeed koolstofvezel zijn plaats voor carrosseriedelen, aerodynamische componenten en gewichtskritische structuren. Toch blijft gesmeed aluminium zelfs op het hoogste niveau de voorkeur voor warmtekritische remonderdelen, veiligheidsstructuren die voorspelbare vervorming vereisen en aandrijflijnelementen die onderhevig zijn aan thermische wisselbelasting. De slimste teams gebruiken beide materialen strategisch in plaats van exclusief voor één te kiezen.

Prestatie-enthousiastelingen en deelnemers aan trackdays

Gesmeed aluminium biedt de beste waarde. U profiteert van een aanzienlijke gewichtsreductie ten opzichte van gegoten alternatieven, uitstekende duurzaamheid voor herhaald gebruik en reparabiliteit wanneer het onvermijdelijke incident zich voordoet. Spaar uw budget voor koolstofvezel voor componenten waar dit maximaal effect heeft, zoals koolstofvezelkleding en lichtgewicht veiligheidsuitrusting, in plaats van premieprijzen over uw gehele opbouw te verspreiden.

Automobielproducenten en -leveranciers

Volumeproductie bevoordeelt de gevestigde productie-infrastructuur en voorspelbare kosten van gesmeed aluminium. Voor fabrikanten die kiezen voor componenten van gesmeed aluminium, zorgt samenwerking met IATF 16949 gecertificeerde fabrikanten voor kwaliteit en betrouwbaarheid van kritieke auto-onderdelen. Deze certificering toont een toewijding aan autosector-specifiek kwaliteitsmanagement, voorkoming van gebreken en continue verbetering.

Organisaties zoals Shaoyi (Ningbo) Metal Technology combineren IATF 16949-certificering met productieflexibiliteit die rekening houdt met de praktische behoeften van de supply chain. Hun capaciteit, variërend van snelle prototyping in slechts 10 dagen tot massaproductie in grote volumes, betekent dat u ontwerpen snel kunt valideren voordat u zich richt op grootschalige productie. Met eigen engineering die ervoor zorgt dat onderdelen zoals ophangingsarmen en aandrijfassen voldoen aan exacte specificaties, en een strategische locatie nabij de haven van Ningbo voor snelle wereldwijde levering, vereenvoudigen gecertificeerde productiepartners de inkoop terwijl zij strenge kwaliteitscontrole handhaven.

Lucht- en ruimtevaart- en defensiecontractanten

Gewichtsbesparingen rechtvaardigen vaak de hogere prijs van koolstofvezel wanneer deze worden afgewogen tegen brandstofkosten over de levensduur van vliegtuigen of verbeteringen in laadvermogen. Aluminium behoudt echter zijn positie bij componenten die thermische beheersing, reparabiliteit ter plaatse of voorspelbare breukgedrag vereisen. Gemengde materialenbenaderingen optimaliseren doorgaans de algehele systeemprestaties.

Ontwikkelaars van consumentenproducten

Koppel het materiaal aan de perceptie van gebruikerswaarde. Premiummarkten zoals hoogwaardige elektronica, luxeartikelen en kleding van koolstofvezel profiteren van de esthetische uitstraling en lichte eigenschappen van koolstofvezel. Massamarktproducten geven over het algemeen de voorkeur aan de kosteneffectiviteit en duurzaamheid van aluminium, en houden koolstofvezel aan voor accentonderdelen of marketingdifferentiatie.

De slimste materiaalkeuzes draaien niet om het "beste" materiaal te kiezen. Het gaat erom de materiaaleigenschappen af te stemmen op de toepassingsvereisten, terwijl tegelijkertijd rekening wordt gehouden met budgettaire realiteiten en leverketenbeperkingen.

Uw Weg Vooruit

Met deze uitgebreide vergelijking kunt u nu met vertrouwen materialen selecteren. Houd er rekening mee dat de keuze tussen aluminium en koolstofvezel zelden afhangt van één enkele factor. De juiste keuze is een afweging van meerdere aspecten die specifiek zijn voor uw toepassing, budget en prestatie-eisen.

Voor componenten waarbij gesmeed aluminium zinvol is, moet u leveranciers met bewezen kwaliteitssystemen en productieflexibiliteit de voorrang geven. Voor toepassingen waarbij het gewichtsvoordeel van gesmeed koolstofvezel vereist is, dient u in uw budget rekening te houden met de hogere prijzen en beperkte reparabiliteit.

Of u nu raceauto's bouwt, onderdelen voor vliegtuigen specificeert of consumentenproducten ontwikkelt: de juiste materiaalkeuze versterkt uw ontwerpdoelstellingen. Kies zorgvuldig, koop bij betrouwbare bronnen en laat de materiaaleigenschappen werken voor uw doelen in plaats van ertegen.

Veelgestelde vragen over gesmeed koolstofvezel versus gesmeed aluminium

1. Zijn koolstofvezelwielen beter dan gesmede aluminium wielen?

Het hangt af van uw gebruikssituatie. Wielen van koolstofvezel bieden superieure gewichtsbesparing, waardoor de ongeveerde massa met 40-50% wordt verminderd in vergelijking met aluminium, wat de acceleratie en het rijgedrag verbetert. Gesmede aluminium wielen zijn echter duurzamer, herstelbaarder en kosteneffectiever voor dagelijks gebruik. Wielen van koolstofvezel zijn gevoeliger voor schade door impact en moeten doorgaans volledig worden vervangen wanneer ze beschadigd raken, terwijl aluminium wielen vaak kunnen worden gerepareerd. Voor toepassingen op het circuit, waar de rondetijden de hogere prijs rechtvaardigen, presteert koolstofvezel uitstekend. Voor weggebruik biedt gesmeed aluminium de beste balans tussen prestaties en praktisch gebruik.

2. Wat is het verschil in sterkte tussen gesmeed koolstofvezel en gesmeed aluminium?

Gesmeed koolstofvezel heeft een aanzienlijk hogere sterkte-gewichtsverhouding dan gesmeed aluminium. In buigproeven tegen 6082-T6-aluminium hield gesmeed koolstof bijna het dubbele aan belasting voordat het faalde (220 kg versus 120 kg). Gesmeed aluminium heeft echter een hogere elasticiteitsmodulus (ongeveer 70 GPa versus 30-50 GPa), wat betekent dat het effectiever weerstand biedt tegen vervorming onder belasting. Aluminium biedt ook superieure vermoeiingsweerstand bij cyclische belasting en voorspelbaardere faalpatronen, waardoor het wordt verkozen voor veiligheidskritieke onderdelen zoals ophangingsarmen en remsystemen.

3. Hoeveel duurder is koolstofvezel in vergelijking met aluminium?

Koolstofvezel kost ongeveer 5 tot 10 keer meer dan aluminium in termen van grondstof, met aluminium tegen $1,50-$2,00 per pond vergeleken met koolstofvezel tegen $10-$20+ per pond. Voor complete velgsets variëren de prijzen van koolstofvezel tussen $5.000 en $15.000 of meer, terwijl vergelijkbare gesmede aluminium sets tussen $1.500 en $4.000 liggen. De productiecomplexiteit zorgt voor verdere kosten bij koolstofvezel, waarbij gespecialiseerde apparatuur en gekwalificeerd technisch personeel nodig zijn. Bovendien moeten koolstofvezelonderdelen doorgaans volledig worden vervangen wanneer ze beschadigd zijn, terwijl aluminiumonderdelen vaak kunnen worden gerepareerd, wat de totale eigendomskosten beïnvloedt.

4. Welk materiaal is beter in staat om warmte te verwerken voor auto-toepassingen?

Gesmeed aluminium onderscheidt zich in warmtebeheer met een thermische geleidbaarheid van 130-200 W/m·K, vergeleken met slechts 5-10 W/m·K voor gesmeed koolstofvezel. Dit maakt aluminium 15-30 keer effectiever in het afvoeren van warmte. Voor remonderdelen, motordelen en elke toepassing waarbij warmte-ophoping invloed heeft op prestaties of veiligheid, is aluminium de duidelijke keuze. De lagere thermische geleidbaarheid van koolstofvezel kan leiden tot warmte-ophoping bij herhaald remmen, wat mogelijk harsen verzacht en de prestaties beïnvloedt. Koolstofvezel biedt echter betere dimensionale stabiliteit bij temperatuurschommelingen door een lagere thermische uitzetting.

5. Kunnen gesmede koolstofvezelcomponenten worden gerepareerd als ze beschadigd zijn?

Gesmeed koolstofvezel heeft extreem beperkte reparatiemogelijkheden in vergelijking met gesmeed aluminium. Hoewel kleine cosmetische krassen in de clearcoatlagen mogelijk te verhelpen zijn, is bij elk structureel letsel doorgaans volledige vervanging van het onderdeel vereist. De samengestelde aard van koolstofvezel betekent dat intern letsel, zoals delaminatie of vezelbreuk, onzichtbaar kan zijn vanaf het oppervlak, maar toch de structurele integriteit kan verzwakken. Gesmeed aluminium daarentegen kan worden gelast, bewerkt, rechtgetrokken en opnieuw afgewerkt. Dit verschil in reparabiliteit heeft een aanzienlijke impact op de eigendomskosten, met name voor toepassingen die gevoelig zijn voor schade door wegvervuiling of stoten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —