Foutloze poedercoating op spuitgietaluminium uitgelegd

TL;DR

Ja, poedercoaten op spuitgietaluminium is niet alleen mogelijk, maar ook een sterk aanbevolen afwerkingsmethode. Het zorgt voor een duurzame, beschermende en esthetische afwerking die veel beter presteert dan conventionele verf. Het succes hangt af van zorgvuldige oppervlaktevoorbereiding, inclusief grondig reinigen en een cruciale voorverwarmingsstap genaamd outgassing, voordat het poeder electrostatisch wordt aangebracht en met warmte wordt uitgehard.

De voordelen van poedercoaten op spuitgietaluminium

Het kiezen van de juiste afwerking voor onderdelen van spuitgietaluminium is cruciaal voor prestatie en levensduur. Poedercoaten is uitgegroeid tot een superieure keuze voor vele toepassingen vanwege de unieke combinatie van duurzaamheid, esthetische flexibiliteit en milieuvriendelijke voordelen. In tegenstelling tot vloeibare verf, die afhankelijk is van oplosmiddelen, is poedercoaten een droge afwerktechniek waarbij een polymeerharspoeder electrostatisch wordt aangebracht en vervolgens met warmte wordt uitgehard, waardoor een harde, slijtvaste laag ontstaat over het metaal.

Dit proces levert een afwerking op die aanzienlijk robuuster is en beter bestand tegen fysieke en milieubelastingen. Het biedt uitstekende bescherming tegen chips, krassen en slijtage, waardoor het ideaal is voor onderdelen die intensief worden gebruikt of blootgesteld worden aan ruwe omstandigheden. Het thermische hechtingsproces creëert een coating die veel dikker is dan vloeibare verf, zonder het risico op lopen of doorzakken, wat zorgt voor een uniforme bescherming, zelfs op complexe vormen.

Bovendien biedt de chemische samenstelling van poedercoatings een robuuste bescherming tegen corrosie, UV-stralen en diverse chemicaliën. Dit maakt het uitermate geschikt voor componenten die worden gebruikt in veeleisende omgevingen, zoals toepassingen in de auto- of maritieme industrie. Bijvoorbeeld bij de productie van hoogwaardige onderdelen, zoals voor de automobielindustrie, is een duurzame afwerking een must. Voor precisie-engineered oplossingen zoals automotive smeedonderdelen zorgt een kwaliteitsafwerking voor zowel prestaties als levensduur. Veel toepassingen in sectoren van lucht- en ruimtevaart tot telecommunicatie zijn afhankelijk van deze verbeterde bescherming om de levensduur van hun producten te verlengen en onderhoudskosten te verlagen.

De belangrijkste voordelen van het poedercoaten van aluminium spuitgietstukken zijn:

- Superieure Duurzaamheid: De uitgeharde coating vormt een sterke, slijtvaste laag die bestand is tegen impact en schade door krassen en chips minimaliseert.

- Corrosiebestendigheid: Het creëert een naadloze barrière die het aluminium substraat beschermt tegen vocht, chemicaliën en zout, waardoor corrosie effectief wordt voorkomen.

- Esthetische veelzijdigheid: Poedercoating is verkrijgbaar in een groot aantal kleuren, texturen en glansgraden, wat uitgebreide aanpassing mogelijk maakt om specifieke ontwerpeisen te vervullen.

- Milieuvriendelijk Proces: Het aanbrengproces geeft vrijwel geen vluchtige organische stoffen (VOS) af, waardoor het een milieuvriendelijkere keuze is in vergelijking met oplosmiddelhoudende verven. Oversproeid poeder kan bovendien worden opgevangen en hergebruikt, wat afval minimaliseert.

- Egaal Bedekking: De elektrostatische aanbrengmethode zorgt ervoor dat het poeder zich rond het onderdeel heen slingert, waardoor een consistente bedekking wordt geboden, zelfs bij ingewikkelde ontwerpen en moeilijk bereikbare gebieden.

Gietaluminium voorbereiden voor een perfecte afwerking

De belangrijkste factor voor het verkrijgen van een duurzame, langlevende poedercoating op gegoten aluminium is de oppervlaktevoorbereiding. De poreuze aard van gegoten aluminium kan lucht en verontreinigingen vasthouden, die, indien niet behandeld, leiden tot gebreken zoals bellen, gaatjes en slechte hechting. Een zorgvuldig meerstaps voorbereidingsproces is essentieel om te garanderen dat de poeder correct hecht en de uiteindelijke afwerking glad en robuust is.

Het overslaan van een van deze stappen kan de gehele coating in gevaar brengen. Bijvoorbeeld: onvoldoende ontgassing van het onderdeel is een veelvoorkomende oorzaak van oppervlaktegebreken. Wanneer het onderdeel tijdens het uitharden opwarmt, zullen eventueel ingesloten gassen uitzetten en zich een weg door de smeltende poedercoating banen, waardoor er bultjes of gaatjes ontstaan in de eindafwerking. Op dezelfde manier zal onvoldoende reiniging een laagje olie of residu achterlaten dat voorkomt dat de poeder aan het metalen oppervlak hecht, wat later kan leiden tot bladderen of afschilferen.

Volg deze essentiële stappen voor optimale voorbereiding:

- Reinigen en ontvetten: De eerste stap is het verwijderen van alle oppervlakteverontreinigingen. Dit omvat het gebruik van alkalische reinigers, oplosmiddelen of ultrasoon reinigen om alle oliën, vet, vuil of verwerkingsresten volledig van het oppervlak van de gietvorm te verwijderen. Een volledig schone oppervlakte is de basis voor een succesvolle coating.

- Mechanische behandeling: Om een oppervlakteprofiel te creëren dat sterke hechting bevordert, wordt gebruikgemaakt van mechanische behandeling zoals zandstralen of kogelstralen. Dit proces verwijdert eventuele oxidatie en maakt het oppervlak van aluminium licht ruwer. Volgens experts bij Diecasting-mould.com , is deze stap essentieel om de poedercoating goed aan het metaal te laten hechten.

- Voorverhitten (ontgassen): Dit is een cruciale stap die uniek is voor gegoten metalen. Het onderdeel wordt in een oven verhit (meestal tussen 180–200 °C) voordat het poeder wordt aangebracht. Zoals vermeld in een artikel door CEX Casting , dit proces, bekend als outgassing, dwingt lucht of restvocht dat in de poriën van het metaal is opgesloten naar buiten, waardoor wordt voorkomen dat deze gassen defecten veroorzaken tijdens de eindfase van uitharding.

- Chemische conversiecoating: Voor maximale corrosieweerstand en hechting wordt een chemische conversiecoating aangebracht. Deze behandeling, vaak met chroomhoudende of chroomvrije oplossingen, verandert het aluminiumoppervlak zodanig dat het beter geschikt is voor poedercoaten en biedt een extra beschermingslaag tegen roest.

Het aanbrengen en uitharden van de poedercoating

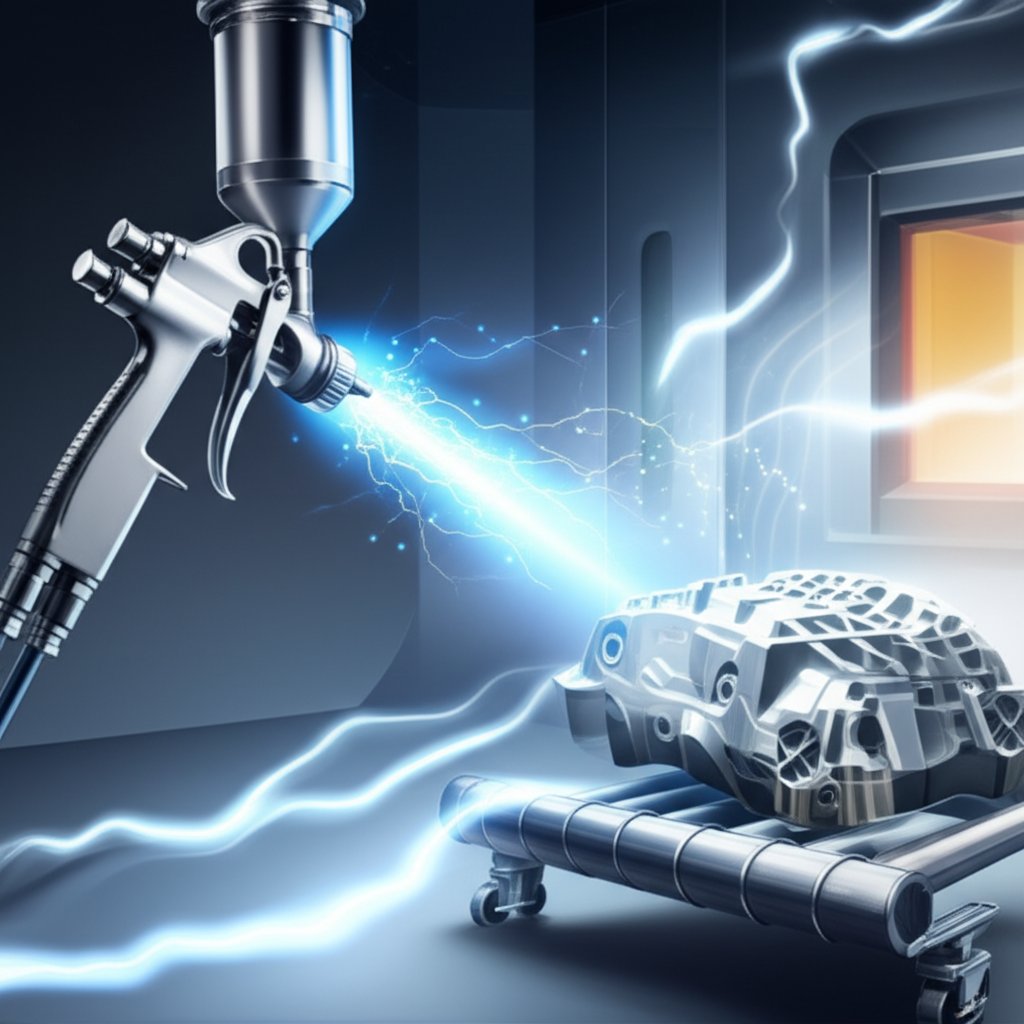

Zodra het aluminiumonderdeel correct is voorbereid, gaat het verder naar de aanbreng- en uithardingsfase, waarin het droge poeder wordt omgezet in een solide, beschermende laag. Dit tweedelige proces maakt gebruik van elektrostatische principes en thermische chemie om een gelijkmatige en uiterst duurzame afwerking te creëren. De gehele operatie vindt plaats in een gecontroleerde omgeving om besmetting door stof of andere zwevende deeltjes te voorkomen.

De toepassing begint met het elektrostatische spuitproces. Het droge poeder wordt in een gespecialiseerde spuitpistool gevoerd dat de deeltjes een positieve elektrische lading geeft. Het aluminium drukgietdeel is geaard, waardoor een elektrisch potentiaalverschil ontstaat. Wanneer het geladen poeder naar het deel wordt gespoten, wordt het van nature aangetrokken tot het geaarde oppervlak en verspreidt het zich er gelijkmatig omheen. Deze elektrostatische aantrekking zorgt ervoor dat het poeder in een uniforme laag aan het deel hecht, ook in hoeken en complexe geometrieën die moeilijk te bedekken zouden zijn met vloeibare verf.

Nadat het poeder is aangebracht, wordt het onderdeel zorgvuldig overgebracht naar een vul-oven. De hitte in de oven, meestal ingesteld op ongeveer 200°C (400°F) gedurende 10 tot 20 minuten, zorgt voor een chemische omzetting. Eerst smelt het poeder en vloeit samen, waardoor een continue vloeibare laag ontstaat over het gehele oppervlak. Vervolgens vindt, bij aanhoudende temperatuur, een chemische netwerkreactie (cross-linking) plaats, die een dicht, onderling verbonden polymeernetwerk creëert. Zodra dit vulproces voltooid is, wordt het onderdeel uit de oven gehaald en afgekoeld, waardoor het uithardt tot de einduitrusting met een robuuste afwerking.

Poedercoating versus andere afwerkingen (Anodiseren & Verf)

Hoewel poedercoating een aantrekkelijke balans biedt van eigenschappen, is het belangrijk om te begrijpen hoe deze methode zich verhoudt tot andere gangbare aluminiumafwerkingen zoals anodiseren en vloeibare verf. Elke methode heeft duidelijke voordelen en is geschikt voor verschillende toepassingen. De beste keuze hangt af van uw specifieke eisen ten aanzien van duurzaamheid, uiterlijk, kosten en milieu-impact.

Anodiseren is een electrochemisch proces dat een zeer harde, duurzame en corrosiebestendige oxide laag creëert op het oppervlak van aluminium. Het is geen coating die bovenop het metaal ligt, maar integraal onderdeel ervan. Vloeibare verf, de meest traditionele optie, houdt in dat oplosmiddelgebaseerde pigmenten in dunne lagen worden aangebracht. Dit is vaak de goedkoopste optie, maar biedt meestal de minste duurzaamheid.

Een gedetailleerde vergelijking van Gabrian.com benadrukt dat poedercoaten vaak een middenweg biedt: betere duurzaamheid dan verf en meer kleuropties dan anodiseren, vaak tegen een lagere prijs dan anodiseren. De keuze hangt uiteindelijk af van het beoogde gebruik en de ontwerpdoelstellingen van het product.

| Finish Type | Duurzaamheid | Corrosiebestendigheid | Kosten | Kleurenopties | Milieubelasting |

|---|---|---|---|---|---|

| Poedercoating | Hoog (bestand tegen chips en krassen) | Uitstekend | Matig | Groot | Laag (geen VOC's) |

| Anodisatie | Zeer hoog (extreem harde oppervlakte) | Uitstekend | Hoge | Beperkt (vaak metalliek) | Matig (gebruikt zuren) |

| Vloeibaar verf | Laag (gevoelig voor chips en krassen) | Goed | Laag | Groot | Hoog (bevat vluchtige organische stoffen) |

Voor toepassingen die maximale hardheid en slijtvastheid vereisen, kan geanodiseerd de betere keuze zijn. Voor goedkope projecten waar duurzaamheid geen prioriteit is, kan vloeibare verf volstaan. Voor de meeste toepassingen van gegoten aluminium is poedercoaten echter de ideale combinatie van prestaties, esthetiek en waarde.

Veelgestelde Vragen

1. Kan je gietstukken poedercoaten?

Ja, zeker. Poedercoaten is een uitstekende keuze voor de afwerking van gegoten aluminium- en zinklegeringen. Het wordt veel gebruikt om zowel een beschermende als cosmetische laag aan te brengen, en wordt gewaardeerd om zijn duurzaamheid en hoogwaardige uitstraling. De sleutel tot een succesvol resultaat is een grondige oppervlaktevoorbereiding om rekening te houden met de porositeit van het materiaal.

2. Wat is de beste coating voor gegoten aluminium?

De "beste" coating is afhankelijk van de specifieke behoeften van de toepassing. Voor een balans van uitstekende duurzaamheid, corrosiebestendigheid, kosteneffectiviteit en een breed scala aan kleurenopties wordt poedercoating vaak als de beste all-around keuze beschouwd. Voor extreme slijtvastheid kan anodiseren beter zijn. Voor toepassingen waar kosten de belangrijkste factor zijn en duurzaamheid minder belangrijk is, zou vloeibare verf geschikt kunnen zijn.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —