Factoren die de kosten van stansmatrijzen beïnvloeden: Analyse van 5 belangrijke drijfveren

TL;DR

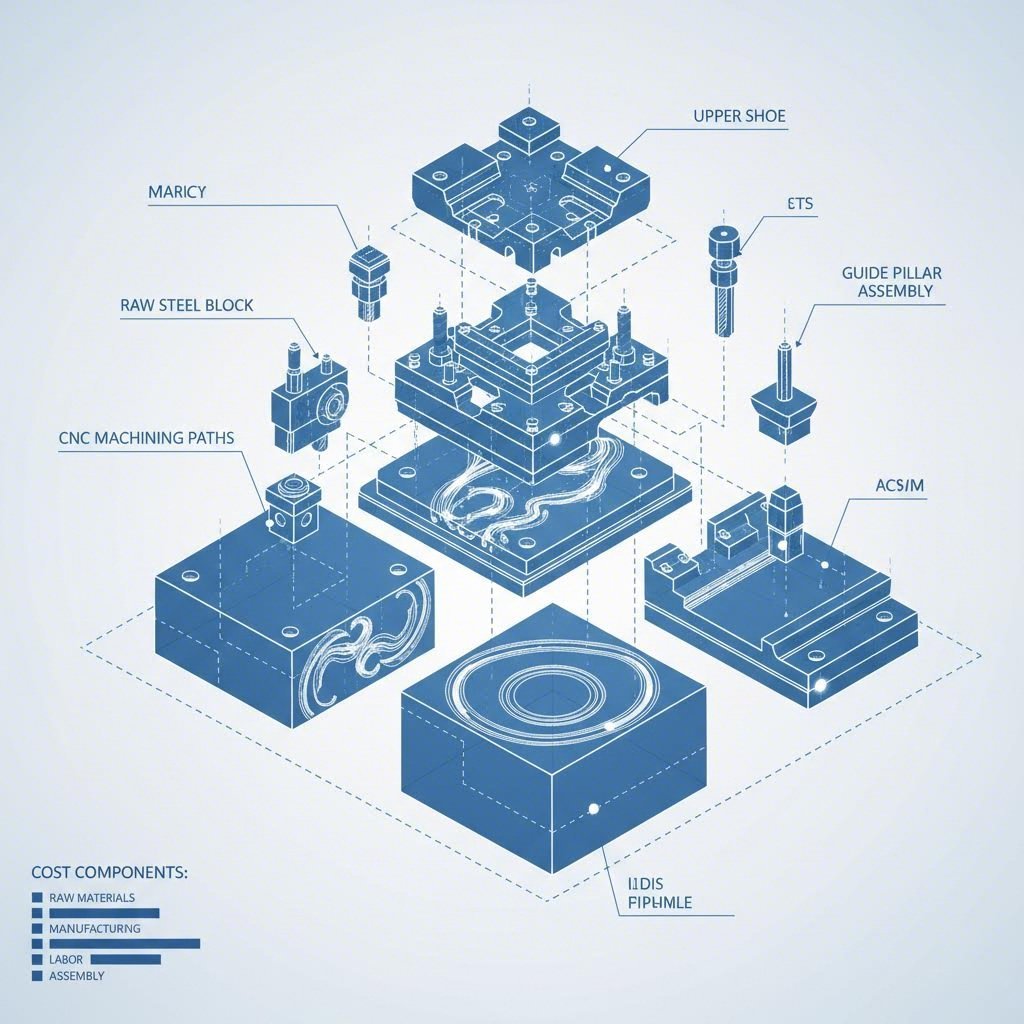

De kosten van een stansmatrijs worden voornamelijk bepaald door vier kernfactoren: onderdeelcomplexiteit (toleranties en geometrie), stempel type (progressief versus enkelvoudig stadium), materiaalkeuze , en productievolume . Een handige vuistregel uit branchegegevens stelt dat elke extra station in een progressieve matrijs de totale kosten met ongeveer 8–12% verhoogt vanwege de extra ontwerpen en bewerkingskosten. Hoewel "Class A"-gereedschap een hogere initiële investering vereist (vaak meer dan $50.000) voor gehard gereedschapsstaal en gemakkelijke onderhoudsmogelijkheden, verlaagt het aanzienlijk de prijs per eenheid bij grote oplagen. Daarentegen is zacht gereedschap het meest geschikt voor prototypen, maar heeft het een beperkte levensduur.

Onderdeelcomplexiteit & Geometrie: De belangrijkste kostenfactor

Het fysieke ontwerp van het onderdeel is de belangrijkste variabele bij het bepalen van de prijs van een stansmal. Complexiteit gaat niet alleen om het aantal kenmerken; het draait om de mechanica die nodig is om deze te vormen. Een eenvoudige platte ring vereist een basis snijbewerking, terwijl een diepgetrokken carrosseriepaneel complexe contourlijnen heeft die mogelijk meerdere herhaalde trekkingen, nokken en schuiven vereisen om de uiteindelijke vorm te bereiken.

Strakke toleranties zijn een grote kostenvermenigvuldiger. Wanneer toleranties kleiner worden dan ±0,001 inch, moet de malfabrikant precisie-EDM (Electrical Discharge Machining) en jig-slijpen gebruiken in plaats van standaard CNC-freesbewerkingen. Dit precisiewerk is aanzienlijk duurder. Bovendien bepaalt complexe geometrie het benodigde aantal stations in de mal. Volgens kostenramingen van Shaoyi leidt het toevoegen van één enkel station aan een progressieve mal tot een prijsstijging van 8% tot 12% ingenieurs kunnen deze kosten verlagen door toepassing van ontwerpprincipes voor fabricagevriendelijkheid (DFM), zoals het versoepelen van niet-kritieke toleranties en het vereenvoudigen van buigradii om het totale aantal stations te verminderen.

Matrijstype & productievolume: passende matrijstypen kiezen op basis van behoefte

Uw geschatte jaarlijkse gebruik (EAU) moet bepalen welk matrijstyp u aanneemt. De industrie categoriseert matrijzen op basis van duurzaamheid en volumevermogen:

- Klasse A-matrijzen: Ontworpen voor massaproductie (vaak meer dan 1 miljoen slagen). Deze matrijzen gebruiken hoogwaardige geharde gereedschapsstaal en zijn ontworpen voor eenvoudig onderhoud. Hoewel de initiële kosten hoog zijn, bieden ze de laagste stukprijs en minimale stilstandtijd.

- Klasse C-matrijzen: Vaak aangeduid als 'zachte matrijzen', zijn bedoeld voor kleine series of prototypen (minder dan 10.000 onderdelen). Ze gebruiken goedkopere materialen en vereenvoudigde ontwerpen, wat de initiële investering verlaagt, maar leidt tot hogere onderhoudskosten en arbeidskosten per onderdeel.

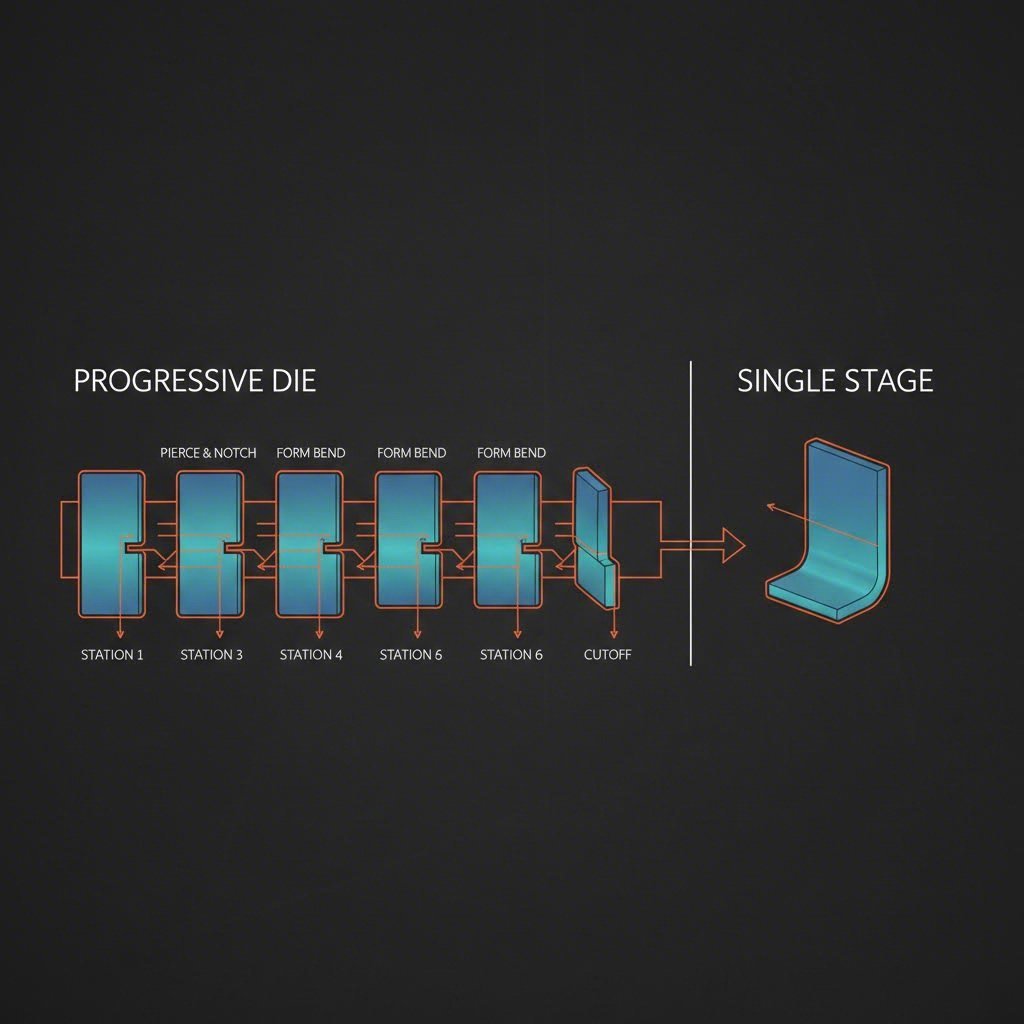

De keuze tussen progressieve matrijzen en ééntrapsmatrijzen (liniematrijzen) heeft ook invloed op de begroting. Progressieve matrijzen, die meerdere bewerkingen uitvoeren bij elke slag van de pers, zijn duurder vanwege hun complexiteit en grootte. Voor hoeveelheden boven de 25.000 onderdelen per jaar compenseert de efficiëntie van een progressieve matrijs echter doorgaans de initiële NRE-kosten (eenmalige engineeringkosten) door de arbeidskosten per onderdeel aanzienlijk te verlagen.

Materiaalkeuze: Werkstuk versus gereedschapsstaal

Materiaalkosten beïnvloeden de offerte op twee manieren: het materiaal dat u ponsvormt en het materiaal waaruit de matrijs is vervaardigd. Materiaal met hoge weerstand zoals titaan, Inconel of geavanceerde hoogsterktestaal (AHSS) is schurend en moeilijk om te vormen. Het ponsvormen van deze materialen vereist dat de matrijs wordt vervaardigd uit gereedschapsstaal van premiumkwaliteit carbide of speciaal gecoate gereedschapsstaalsoorten om snel slijtage te voorkomen. Gereedschap van carbide kan drie keer zo duur zijn als standaard D2-gereedschapsstaal, vanwege de noodzaak van diamantafwerking en draaderosie.

Omgekeerd, het stansen van zachtere metalen zoals aluminium of koper maakt het mogelijk om standaard gereedschapsstaal A2 of D2 te gebruiken, die gemakkelijker en goedkoper te bewerken is. Inkoopafdelingen moeten dit afwegingsproces begrijpen: het aanvragen van een offerte voor een roestvrijstalen onderdeel zal onvermijdelijk leiden tot hogere gereedsapkosten dan hetzelfde onderdeel ontworpen in koolstofarm staal, simpelweg vanwege het slijtageaspect van de matrijs.

Secundaire kostenfactoren: arbeid, locatie en niche

Naast het fysieke gereedschap spelen leveranciersspecifieke variabelen een grote rol in de uiteindelijke offerte. Loonkosten verschillen sterk per regio; een matrijswerk in een gebied met een hoge levensduurkost zoals Californië zal aanzienlijk meer in rekening brengen voor ontwerp- en bewerkingsuren dan een bedrijf in Wisconsin of in het buitenland. Daarnaast is de "niche" van het matrijswerk van belang. Een fabrikant die gespecialiseerd is in zeer grote Class A-automotive panelen heeft hoge vaste kosten en uurtarieven, waardoor zij niet concurrerend zijn voor kleine, eenvoudige beugels.

Het is ook cruciaal om de Totale eigendomskosten (TCO) in plaats van alleen de prijssticker. Goedkope geïmporteerde matrijzen lijken in eerste instantie aantrekkelijk, maar hebben vaak last van 'verborgen kosten' zoals inferieure staalkwaliteit, communicatiebarrières en dure vertragingen door verzending. Shaoyi Metal Technology overbrugt deze kloof door een compleet oplossing aan te bieden die kosteneffectieve productie combineert met precisie volgens IATF 16949-certificering. Of u nu snelle prototyping nodig heeft (50 onderdelen in vijf dagen leverbaar) of productie in grote oplagen voor de auto-industrie, hun geïntegreerde aanpak zorgt ervoor dat de investering in gereedschap perfect aansluit bij uw kwaliteitsnormen en volumebehoeften, en zo de risico's vermijdt die vaak horen bij wereldwijde inkoop.

Kostenschatingsmethoden: Hoe leveranciers offertes berekenen

Begrijpen hoe leveranciers tot hun cijfers komen, kan u helpen beter te onderhandelen. Er worden twee hoofdmethoden in de industrie gebruikt:

| Methode | Beschrijving | Voor- en nadelen |

|---|---|---|

| Gebaseerd op gelijkenis | Schat de kosten in op basis van historische gegevens van vergelijkbare eerdere projecten. |

Voordelen: Snel en vereist minder detail. Nadelen: Hoge foutmarge; vaak mist unieke complexiteitsfactoren. |

| Analyse (software) | Bereken de kosten door elk bewerkings uur, materiaal pond en warmtebehandeling cyclus te breken. |

Voordelen: Zeer nauwkeurig en transparant. Nadelen: Het is tijdrovend en vereist gedetailleerde CAD-modellen. |

Voor de meest nauwkeurige prijsstelling moeten aanbestedingsbeheerders een analytische uitsplitsing aanvragen. Deze transparantie stelt u in staat om precies te zien hoe ontwerpveranderingen - zoals het lossen van een tolerantie of het veranderen van een materiaal - de uiteindelijke matriculatie kosten zouden beïnvloeden.

Strategische gevolgen voor de inkoop

De kosten van een stempelmat zijn geen vaste grondstofprijs, maar een afspiegeling van risico, duurzaamheid en capaciteit. De meest effectieve manier om deze kosten onder controle te houden is niet om van de leverancier een lagere marge te eisen, maar door samen te werken om de kosten van de leverancier te verlagen. Design for Manufacturability (DFM) - Ik ben niet. Door al vroeg in de ontwerpfase met uw matrijspartner in gesprek te gaan, kunt u de "kostendrijvers" in uw geometrie - zoals strakke straal of onnodige toleranties - identificeren en elimineren voordat het staal ooit wordt gesneden. Uiteindelijk is het doel om de aanvankelijke NRE-uitgaven in evenwicht te brengen met de betrouwbaarheid op lange termijn die nodig is om uw productielijn zonder onderbreking te laten werken.

Veelgestelde Vragen

1. de Hoeveel kost een metaal stemplaat?

De kosten variëren sterk op basis van complexiteit. Een eenvoudige enkelvoudige matrijs voor een kleine beugel kan tussen de $3.000 en $5.000 liggen. Een complexe progressieve matrijs voor een auto-onderdeel ligt echter meestal tussen de $15.000 en meer dan $50.000. Grote transfermatrijzen van klasse A voor carrosseriedelen kunnen gemakkelijk de $150.000 overschrijden.

2. Welke gebreken in het stansproces verhogen de kosten?

Veelvoorkomende gebreken zijn scheuren, kreuken en overmatige aanslibbing. Deze problemen ontstaan vaak door een slechte matrijsontwerp of onjuiste materiaalkeuze. Het verhelpen van deze gebreken vereist dure herwerking van de matrijs, proef- en foutaanpassingen (foutopsporing) en stilstand van de productie. Investering in simulatiesoftware tijdens de ontwerpfase kan deze kostbare fouten voorkomen.

3. Wat zijn de 7 stappen in de stansmethode?

Hoewel processen kunnen variëren, omvat de standaardvolgorde vaak: 1) Blanking (het snijden van de ruwe vorm), 2) Piercing (gaten aanbrengen), 3) Drawing (diepte vormgeven), 4) Bending (hoeken creëren), 5) Air Bending (vormen zonder volledig af te zinken), 6) Bottoming/Coining (stansen voor precisie), en 7) Trimming (overtollig materiaal verwijderen). Elke stap voegt een "station" toe aan de matrijs, waardoor de gereedschapskosten trapsgewijs toenemen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —