Thermische beheersing in de automobielindustrie met geperste aluminium koellichamen

TL;DR

Geëxtrudeerde aluminium koellichamen zijn essentiële onderdelen voor thermisch beheer in moderne automobieltoepassingen, gemaakt door een verhit aluminiumlegering door een matrijs te persen om zo een complex, gefineerd profiel te vormen. Ze zijn cruciaal voor het afvoeren van warmte van gevoelige elektronica zoals motorstuureenheten (ECU's), vermogeninversie-eenheden en LED-verlichtingssystemen. Hun wijdverbreid gebruik is te danken aan de uitstekende combinatie van hoge thermische geleidbaarheid, laag gewicht, kosten-effectiviteit en aanzienlijke ontwerpvrijheid, wat zorgt voor betrouwbaarheid en lange levensduur van voertuigsystemen.

De basisprincipes van geëxtrudeerde aluminium koellichamen

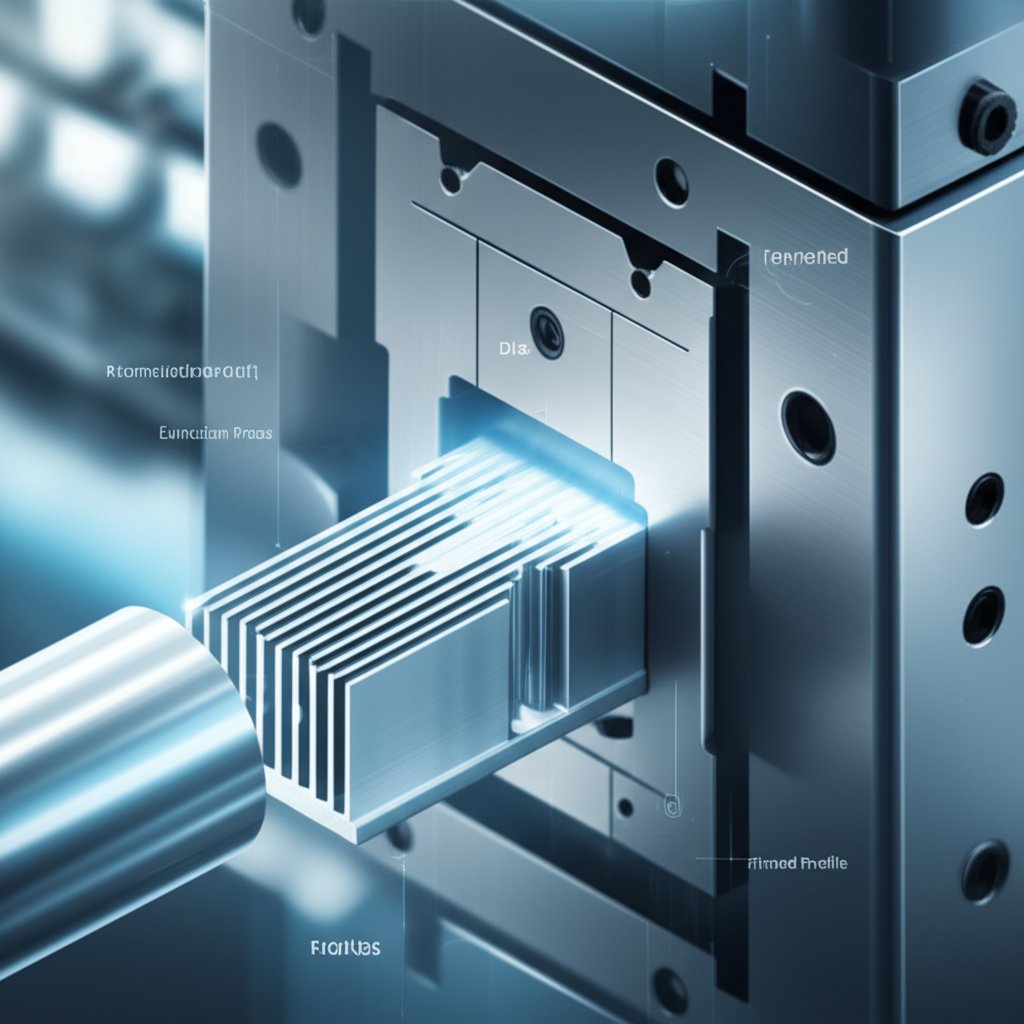

Een geperste koellichaam is een koelapparaat dat speciaal is ontworpen om het oppervlak te vergroten dat beschikbaar is voor warmteafvoer van een elektronisch component naar een omringende vloeistof, meestal lucht. De term 'geperst' verwijst naar het productieproces, dat fundamenteel is voor de prestaties en kosteneffectiviteit. Bij dit proces wordt een cilindrisch blok aluminiumlegering verhit tot een kneedbare toestand en vervolgens onder hoge druk door een gevormde stalen matrijs geduwd. Deze actie vormt een continu profiel met exact de dwarsdoorsnede van de matrijs, dat daarna op de gewenste lengte wordt afgesneden. Deze methode maakt het mogelijk complexe vin-geometrieën te creëren die het oppervlak maximaliseren voor efficiënte warmteoverdracht, een kernprincipe van thermisch beheer zoals beschreven in bronnen uit Zetwerk .

Aluminium is het materiaal van keuze voor deze toepassingen, voornamelijk vanwege de uitstekende thermische eigenschappen en voordelen bij de productie. Legeringen zoals 6063 en 6061 worden vaak gekozen vanwege hun uitstekende warmtegeleiding, goede mechanische sterkte en hoge corrosieweerstand. Hoewel koper een aanzienlijk hogere warmtegeleiding biedt, is aluminium een praktischere oplossing voor automobieltoepassingen. Het is aanzienlijk lichter—ongeveer een derde van de dichtheid van koper—en kosteneffectiever, zowel qua grondstofprijs als gereedschapskosten. Zoals benadrukt door Hydro maakt aluminiums mogelijkheid om gemakkelijk in complexe profielen te worden gevormd, het veel veelzijdiger dan koper voor de creatie van geoptimaliseerde, toepassingsspecifieke heat sinks.

De combinatie van een efficiënt productieproces en een ideaal materiaal maakt geperste aluminium koellichamen tot een hoeksteen van thermische techniek. Het proces zorgt voor consistente kwaliteit tijdens productieruns in grote volumes, waardoor elk onderdeel voldoet aan nauwkeurige thermische en mechanische specificaties. De inherente eigenschappen van aluminium zorgen ervoor dat deze componenten betrouwbaar presteren onder de veeleisende omstandigheden in automotive toepassingen, en bieden zo een lichtgewicht maar robuuste oplossing voor warmteafvoer.

Kritieke automotive toepassingen en thermische uitdagingen

De toenemende elektrificering en complexiteit van moderne voertuigen hebben effectief thermisch beheer belangrijker dan ooit gemaakt. Geperste aluminium koellichamen zijn essentieel voor de betrouwbaarheid en prestaties van talloze elektronische systemen die aanzienlijke warmte genereren. Hun toepassing strekt zich uit over diverse sleutelgebieden binnen een voertuig, elk met unieke thermische uitdagingen.

Motorbesturingseenheden (ecus)

De ECU is het brein van een modern voertuig, die alles regelt, van de motorprestaties en het brandstofverbruik tot de uitstoot. Deze krachtige microprocessors genereren tijdens hun werking aanzienlijke warmte. Als deze warmte niet goed wordt afgevoerd, kan deze tot een afname van de prestaties of tot een volledig falen leiden, waardoor de veiligheid en de functionaliteit van het voertuig in gevaar komen. Extrudeerde aluminium warmteafvoeringen zijn ontworpen om rechtstreeks aan de ECU-behuizing te worden gemonteerd, waardoor een groot oppervlak wordt geboden om warmte via natuurlijke of gedwongen convectie efficiënt van de gevoelige elektronica te verplaatsen. Hun aangepaste profielen kunnen worden ontworpen om in de strakke, trillingsgevoelige ruimtes van de motorruimte te passen.

Elektronica voor elektrische installaties (omvormers en omvormers)

In elektrische voertuigen (EV's), hybriden (HEV's) en zelfs traditionele verbrandingsmotoren beheert de krachtelektronica zoals omvormers en gelijkstroom-naaldstroomomvormers de stroom van hoogspanning. Deze componenten zijn essentieel voor het bedienen van de elektromotor en het opladen van de batterij. Het proces van omzetting en regulering van hoge stromen genereert intense, geconcentreerde warmte. Aluminiumverwarmingsboilers, vaak met complexe vinstructuur, zijn essentieel voor het koelen van deze energie-modules. Zoals opgemerkt door bronnen als BRT-extrusies , zorgen deze warmteafvoeringen ervoor dat componenten zoals vermogenstransistoren en geïntegreerde schakelingen binnen hun veilige temperatuurgrens werken, waardoor thermische ontsnapping wordt voorkomen en de levensduur van de aandrijflijn van het voertuig wordt gewaarborgd.

Geavanceerde verlichtingssystemen (LED's)

Moderne automobielverlichting is grotendeels overgegaan op lichtdioden (LED's) voor koplampen, achterlichten en binnenverlichting vanwege hun efficiëntie en lange levensduur. De prestaties en de levensduur van een LED zijn echter zeer gevoelig voor temperatuur. Overmatige hitte kan leiden tot een daling van het licht en kleurverschuivingen. Extrudeerde aluminium-warmteafvoeringen worden veel gebruikt om LED-modules te koelen en vormen vaak de structuur van de armature zelf. De flexibiliteit van het ontwerp van de extrusie maakt het mogelijk compacte, esthetisch geïntegreerde koeloplossingen te ontwikkelen die de warmte effectief beheersen en een consistente en betrouwbare verlichtingsprestatie garanderen gedurende de levensduur van het voertuig.

Belangrijkste ontwerp- en fabricageoverwegingen

De effectiviteit van een geëxtrudeerde aluminiumverwarming is niet toevallig; het is het resultaat van zorgvuldige techniek die de thermische prestaties, de materiaal eigenschappen en de productiebeperkingen in evenwicht brengt. Zowel het ontwerp van het profiel als de ingewikkeldheid van het productieproces zijn van cruciaal belang voor de productie van een onderdeel dat voldoet aan de strenge eisen van automobieltoepassingen.

Ontwerpprincipes voor optimale prestaties

De thermische prestaties van een koelplaat worden bepaald door de geometrie ervan. Ingenieurs moeten verschillende belangrijke parameters in overweging nemen om de warmteafvoer te maximaliseren en tegelijkertijd te voldoen aan ruimtelijke en kostenbeperkingen. Deze factoren zijn onder meer:

- Vinnenprofiel: De hoogte, dikte en afstand tussen de vinnen bepalen het totale oppervlak dat beschikbaar is voor warmteoverdracht. Hoger, dunner en dichter verpakte vinnen vergroten over het algemeen het oppervlak, maar kunnen ook de luchtstroom belemmeren, een compromis dat moet worden geoptimaliseerd voor de specifieke koelomgeving (natuurlijke versus gedwongen convectie).

- De dikte van de basis: De basis van de koelplaat verspreidt warmte van het broncomponent naar de vinnen. Een dikkere basis bevordert een gelijkmatige warmteverdeling, maar voegt gewicht en kosten toe. De dikte moet voldoende zijn om te voorkomen dat warmte recht onder het onderdeel wordt geconcentreerd.

- Afmetingsgraad: Dit is de verhouding van de vinhoogte tot de afstand tussen de vinen. Een hoge afmetingsgraad is over het algemeen wenselijk om het oppervlak te maximaliseren, maar kan moeilijk te extruderen zijn en kan de luchtdrukdaling verhogen, wat een belangrijke overweging is in gedwongen luchtkoelsystemen.

- Materiaal legeringskeuze: De keuze van aluminiumlegering heeft invloed op de warmtegeleidbaarheid, de sterkte en de afwerkingsmogelijkheden. Verschillende legeringen bieden verschillende voordelen, waardoor selectie een cruciaal onderdeel van het ontwerpproces is.

| Legering | Belangrijkste kenmerken | Voornaamste automobielgebruiksgeval |

|---|---|---|

| 6063 | Uitstekende warmtegeleidbaarheid (~ 200-218 W/mK), superieure oppervlakteafwerking en ideaal voor complexe dwarsdoorsneden. | De meest voorkomende keuze voor op maat gemaakte koellichamen in ECU's, LED-verlichting en voedingen waarbij ingewikkelde vormen nodig zijn. |

| 6061 | Goede thermische geleidbaarheid (~167 W/mK), hogere mechanische sterkte en uitstekend geschikt voor bewerken en lassen. | Gebruikt in toepassingen die een hogere structurele hechtheid vereisen of waar aanzienlijke nabewerking na extrusie noodzakelijk is. |

Het productieproces en de aanpassing

De reis van grondstof naar een afgewerkte koelplaat omvat verschillende precieze stappen. Het begint met het maken van een geharde stalen mat, die de vorm vormt voor het profiel van de koelplaat. Een aluminiumbalk wordt vervolgens verhit en door deze matrijzen gedrukt om de lange, continue extrusie te creëren. Na het uitstrekken wordt het profiel afgekoeld, uitgerekt om interne spanningen te verlichten en op lengte gesneden. Daarna kunnen secundaire werkzaamheden zoals CNC-bewerking voor het monteren van gaten, oppervlaktebehandelingen zoals anodisering voor corrosiebestendigheid en verbeterde thermische emissie en assemblage volgen. Voor autoprojecten waarbij precisie-engineered componenten nodig zijn, moet u overwegen om aluminiumafdrukken op maat te maken van een vertrouwde partner. Sommige leveranciers bieden bijvoorbeeld een uitgebreide one-stop service, van snel prototyping tot full-scale productie onder een strikt IATF 16949 gecertificeerd kwaliteitssysteem. Geavanceerde mogelijkheden van gespecialiseerde leveranciers zoals Shaoyi Metal Technology kan de productie stroomlijnen en de ontwikkeling van hoogst aangepaste onderdelen ondersteunen.

Voordelen van geëxtrudeerd aluminium voor thermisch beheer

Uitgeperst aluminium is om een aantal dwingende redenen de industriestandaard geworden voor warmteafzuigers in automobiel- en andere hoogwaardige elektronica. Deze componenten bieden een superieure balans van thermische, mechanische en economische voordelen die moeilijk te bereiken zijn met andere materialen of fabricagemethoden.

Hoge thermische geleiding

Aluminiumlegeringen die voor warmteafvoeringen worden gebruikt, met name die van de 6000-serie, hebben een uitstekende warmtegeleidbaarheid. Deze eigenschap is van fundamenteel belang voor de functie van een koelplaat, omdat het warmte van het kritische onderdeel kan wegtrekken en efficiënt over de vinnen kan verspreiden voor dissipatie. Deze snelle warmteoverdracht is cruciaal voor het handhaven van stabiele werktemperaturen in krachtige automobielelektronica.

Lichte bouw

In de auto-industrie telt elke gram. Het gewicht van het voertuig heeft een directe invloed op de brandstofverbruik, prestaties en rijbaarheid. Aluminium heeft ongeveer een derde van de dichtheid van koper, waardoor het gewicht aanzienlijk wordt verminderd zonder dat de thermische prestaties ernstig worden aangetast. Dit maakt geëxtrudeerde aluminium-warmtezuigers de ideale keuze voor toepassingen waarbij het minimaliseren van de massa een primair ontwerpdoel is, van batterijsystemen voor elektrische voertuigen tot geavanceerde bestuurdersassistentie-systemen (ADAS).

Kosteneffectiviteit

Zowel de grondstof als het productieproces dragen bij aan de kosteneffectiviteit van geëxtrudeerde aluminiumverwarmingsboorders. Aluminium is overvloediger en goedkoper dan koper. Bovendien is het extrusieproces zeer efficiënt voor de productie van complexe profielen in grote hoeveelheden, met relatief lage gereedschapskosten en minimale materiaalverspilling. Dit economische voordeel maakt het mogelijk om op grote schaal effectieve oplossingen voor thermisch beheer te gebruiken voor een reeks voertuigmodellen en prijspunten.

Uitzonderlijke flexibiliteit en aanpassing van het ontwerp

Het extruderingsproces biedt een ongeëvenaarde vrijheid om complexe, op maat gemaakte profielen te maken. Zoals gedetailleerd door fabrikanten zoals Cofan Thermal dit stelt ingenieurs in staat warmtezuigers te ontwerpen met geoptimaliseerde vingeometrieën die zijn afgestemd op specifieke luchtstroomomstandigheden, ruimtebeperkingen en thermische belastingen. Features zoals schroefpoorten, montage kanalen en andere hardware kunnen rechtstreeks in het extrusioprofiel worden geïntegreerd, waardoor de assemblage vereenvoudigd wordt en het aantal vereiste afzonderlijke onderdelen wordt verminderd. Dit vermogen om een uit één stuk bestaande, zeer functioneel onderdeel te maken, is een belangrijk voordeel in het moderne voertuigontwerp.

Duurzaamheid en corrosiebestendigheid

Aluminium vormt op zijn oppervlak van nature een passieve, beschermende oxidelaag, die inherente weerstand tegen corrosie biedt. Deze duurzaamheid kan verder worden verbeterd door oppervlaktebehandelingen zoals anodiseren, waardoor een harder, robuuster oppervlak ontstaat dat ook de thermische emissievermogen verbetert. Dit zorgt ervoor dat de koelplaat gedurende de gehele levensduur van het voertuig betrouwbaar werkt, zelfs wanneer deze wordt blootgesteld aan de harde omstandigheden van de autoomgeving, waaronder vocht, zout en temperatuurschommelingen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —