Metaalstansen van uitlaatbeugels: technische specificaties en fabricagestandaarden

TL;DR

Metaalponsen van uitlaatbeugels is de dominante productiemethode voor OEM- en hoogvolume aftermarktonderdelen voor auto-ophanging vanwege de superieure herhaalbaarheid en kostenefficiëntie. Hoewel eenvoudige draadvormen bestaan, bieden geponste beugels de nodige structurele stijfheid om NVH (Noise, Vibration, and Harshness) in moderne uitlaatsystemen te beheren. Voor ingenieurs en inkoopmanagers betreft de cruciale beslismatrix het kiezen van het juiste materiaal—meestal SAE 1008 zacht staal voor kostenbesparing of 409/304 roestvrij staal voor corrosieweerstand—en dit afstemmen op het passende ponsproces, zoals progressief matrijspersen voor seriemontage. Deze gids behandelt de technische specificaties, materiaalkunde en productiestandaarden die nodig zijn om duurzame uitlaatbeugels in te kopen.

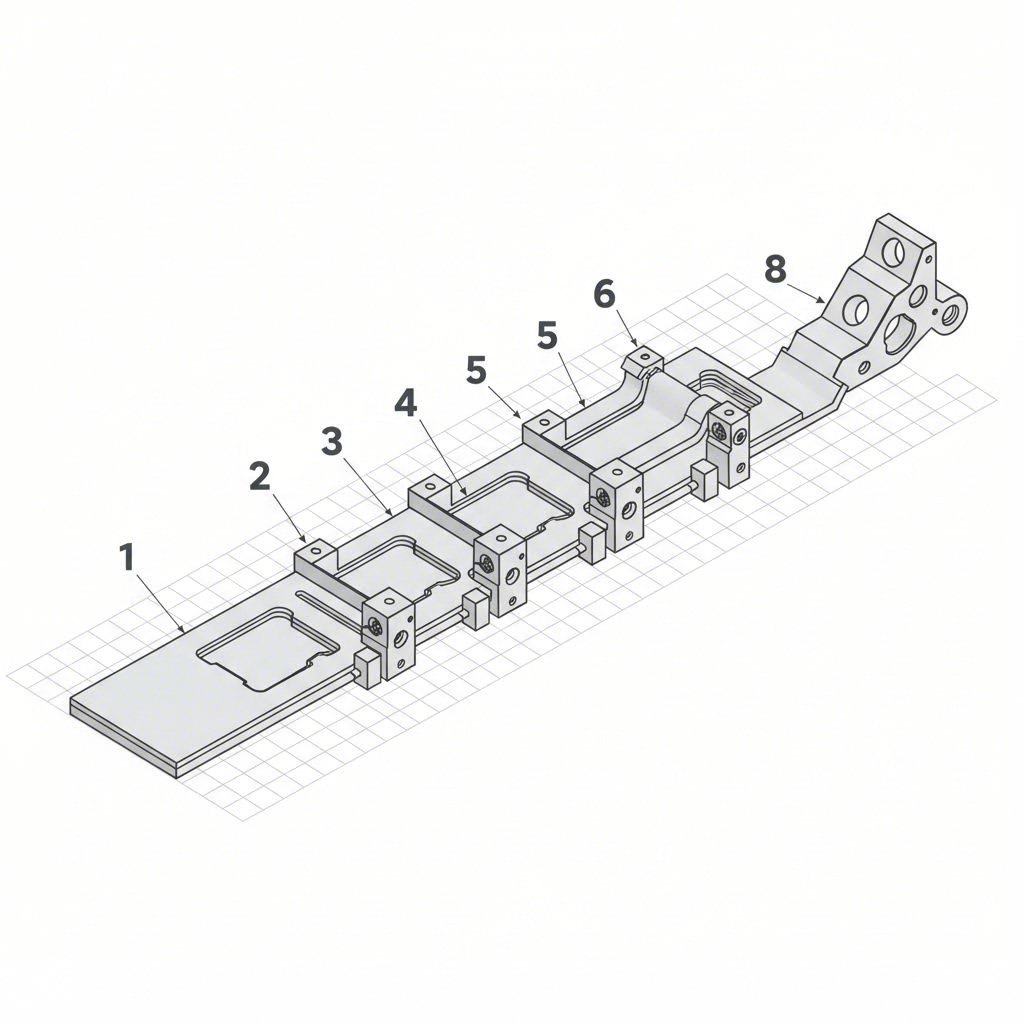

De anatomie van een geponste uitlaatbeugel

Een uitlaatbeugel is meer dan een eenvoudige haak; het is een afgesteld systeem dat bedoeld is om de voertuigframe te isoleren van de intense trillingen en thermische uitzetting van de uitlaatafbalingslijn. Het geponste metalen onderdeel fungeert als de stijve koppeling, terwijl de rubberen demper (of "biscuit") de schokdemping verzorgt.

Er worden drie hoofdconfiguraties vervaardigd via metaalponsen:

- Gepunte beugelsamenstellingen: Dit zijn complexe vormen die uit plaatstaal zijn gevormd, vaak voorzien van verstevigingsribben om vermoeiing te voorkomen. Ze worden meestal aan het voertuigframe of de uitlaatpijp gelast.

- Staafvormig met gepunte flenzen: Een stalen staaf wordt gebogen tot de gewenste vorm en gelast aan een geponste platte flens. Dit hybride ontwerp biedt flexibele routingmogelijkheden terwijl een veilig boutverbinding blijft bestaan.

- Gekleefde rubber-op-metaal beugels: Zoals beschreven door Custom Rubber Corp , deze hoogwaardige onderdelen omvatten het gieten van rubber direct op de gestanste metalen steunring. Dit proces vereist dat de metaalstans vrij is van olie en bramen, zodat de hitte-geactiveerde lijm correct kan hechten en afschilfering onder belasting wordt voorkomen.

Materiaalkunde: 409 vs. 304 vs. Koolstofstaal

Het kiezen van het grondmateriaal is de meest bepalende technische beslissing die van invloed is op de levensduur en de kosten van het onderdeel. Automobielnormen schrijven over het algemeen voor dat materialen bestand moeten zijn tegen wegzout, thermische wisselingen en constante trillingen.

SAE 1008/1018 Koolstofstaal

Koolstofstaal is de standaard voor droge-toepassingen (dichter bij de uitlaatpijp), waar de temperaturen lager zijn, of voor ophangbeugels die nadien e-coat of verzinkt zullen worden. Het biedt uitstekende vormbaarheid met minimale terugveer (de neiging van metaal om na het stansen terug te keren naar zijn oorspronkelijke vorm). Zonder een beschermende coating faalt het echter snel bij zoutneveltests.

409 RVS (Ferritisch)

Dit is het standaardmateriaal in de industrie voor uitlaatcomponenten. Het bevat ongeveer 11% chroom, wat voldoende corrosieweerstand biedt tegen lagere kosten dan 304. E&E Manufacturing specialiseren zich op het ponsen van 409 voor demperomhulsingen en ophangbevestigingen, omdat het een evenwicht biedt tussen duurzaamheid en stansbaarheid. Het kan oppervlakteroest (patina) ontwikkelen, maar structureel zelden defect raken.

304 RVS (Austenitisch)

Gebruikt voor premium- of "koude-eind" esthetische onderdelen; 304 biedt superieure corrosieweerstand door een hoger nikkelgehalte. Het stelt echter een productieuitdaging: werkversteviging naarmate het metaal wordt gestanst, wordt het harder en brosser. De gereedschappen moeten specifieke coatings (zoals TiCN) hebben om kleving te voorkomen, en de perssnelheden moeten mogelijk worden aangepast.

| Materiaal Kwaliteit | Corrosiebestendigheid | Stansbaarheid | Kostenfactor | Typische toepassing |

|---|---|---|---|---|

| SAE 1008 (Gecoat) | Laag (afhankelijk van coating) | Uitstekend | $ | Beugels aan chassiszijde |

| 409 roestvrij staal | Middelmatig (Ferritisch) | Goed | $$ | OEM uitlaatbeugels |

| van de soort gebruikt voor de vervaardiging van elektrische apparaten | Hoog (Austenitisch) | Moeilijk (Verhardt door bewerking) | $$$ | Luxe/Aftermarket |

Het productieproces: Progressieve versus transfermalen

Inzicht in het stansproces helpt inkoopmedewerkers bij het beoordelen van de capaciteit en kwaliteitsniveau van een leverancier. De keuze tussen progressieve en transfermalen hangt grotendeels af van de productieomvang en de complexiteit van het onderdeel.

Progressieve stempelmatrijs

Voor OEM-contracten met hoge volumes (50.000+ eenheden/jaar) is stansen met een progressieve mal standaard. Een continue strook metaal wordt in de pers gevoerd, en het onderdeel wordt in stadia gevormd (afsnijden, boren, vormen, indeuken) bij elke slag. Dit zorgt voor hoge dimensionale herhaalbaarheid, wat cruciaal is voor geautomatiseerde assemblagelijnen.

Transfermatrijs & Enkelvoudig stadium

Bij lagere volumes of grotere, diepere onderdelen verplaatsen transmatrissen het werkstuk tussen stations met behulp van mechanische vingers. Dit maakt complexere geometrieën mogelijk die het metaal zouden kunnen scheuren in een progressieve matrijsstrook. Gespecialiseerde leveranciers gebruiken vaak perssen met een aanzienlijke slagkracht — tot 600 ton — om dikker materiaal te bewerken dat nodig is voor zware vrachtwagenophangingen.

Secundaire bewerkingen en assemblage

Een ruwe stans is zelden het eindproduct. Zoals opgemerkt door Erin Industries , omvat de productieworkflow vaak secundaire buigbewerkingen, krimpen en lassen (MIG/TIG/puntlassen) om complete ophangasssemblages te maken. De integratie van deze diensten onder één dak verlaagt logistieke kosten en kwaliteitsgeschillen.

Engineering voor duurzaamheid en NVH

Het 'geheim' achter een kwalitatieve uitlaatbevestiging ligt in haar vermogen om als trillingsfilter te fungeren. Een bevestiging die te stijf is, zal motorgeluid doorgeven naar de cabine; een te zachte bevestiging zal de uitlaat laten slingeren en tegen de onderzijde kunnen laten botsen.

NVH-isolatie: Gestanste beugels zijn vaak ontworpen met een specifieke "afgestemde" stijfheid. Ingenieurs voegen ribben of flenzen toe aan het gestanste profiel niet alleen voor sterkte, maar ook om de natuurlijke resonantiefrequentie van het onderdeel weg te halen van de werkfrequenties van de motor. Dit voorkomt dat de ophanging gaat zoemen of barsten door resonantievermoeiing.

Vermoeiingslevensduur: De buigradii in gestanst roestvrij staal moeten zorgvuldig worden berekend. Als een bocht te scherp is, kunnen er microscheurtjes ontstaan tijdens het stansen (met name bij koudverhardend 304-roestvrij staal). Op termijn zal de thermische uitzetting van het uitlaatsysteem ervoor zorgen dat deze scheuren zich verder uitbreiden, wat leidt tot defect. Toonaangevende fabrikanten gebruiken simulatiesoftware om dunner worden en risico op scheuren te voorspellen, lang voordat de mal wordt gesneden.

Inkoopgids: Een fabrikant selecteren

Bij het beoordelen van een partner voor metaalponsen voor uitlaatcomponenten, kijk verder dan alleen de prijs-per-onderdeel. De mogelijkheid om te schalen van prototype naar massaproductie zonder in te boeten aan kwaliteit is van essentieel belang. Leveranciers dienen certificeringen zoals IATF 16949 te bezitten, wat verplicht is voor de meeste automobiele toeleveringsketens.

Belangrijke vragen die u potentiële leveranciers moet stellen zijn:

- Toncapaciteit: Beschikken zij over persen die geschikt zijn voor het verwerken van hoogwaardig roestvrij staal? Fabrikanten zoals Shaoyi Metal Technology gebruiken bijvoorbeeld persen tot 600 ton om precisievorming van dikwandige componenten te garanderen, waarmee de kloof wordt overbrugd tussen snelle prototyping en productie in grote volumes.

- Gereedschapsmogelijkheden: Ontwerpen en bouwen zij malen intern? Intern gereedschap ontwikkelen vermindert doorlooptijden bij technische wijzigingen.

- Testfaciliteiten: Kunnen zij zoutneveltesten (ASTM B117) en treksterktesten ter plaatse uitvoeren om materiaalspecificaties te verifiëren?

Conclusie

Metaalponsen van uitlaatbevestigingen is een vakgebied dat metallurgische wetenschap combineert met precisiefabricage. Of u nu 409 roestvrij staal gebruikt voor een OEM-serie of zacht staal voor een chassisbeugel, het succes van het onderdeel hangt af van de juiste proceskeuze en strikte naleving van geometrische toleranties. Door het samenspel tussen materiaaleigenschappen en matrijswiskunde te begrijpen, kunnen inkopers ervoor zorgen dat ze componenten inkopen die bestand zijn tegen de veeleisende omstandigheden in de auto-onderbodyomgeving.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —