De milieu-impact van spuitgieten: een evenwichtige analyse

TL;DR

De milieu-impact van spuitgieten geeft een complex beeld. Hoewel traditionele methoden bijdragen aan afvalproductie en hoog energieverbruik, biedt het proces ook aanzienlijke duurzaamheidsvoordelen. Belangrijke voordelen zijn de uitzonderlijke recycleerbaarheid van materialen zoals aluminium en zink, superieure energie-efficiëntie in vergelijking met andere productiemethoden, en de mogelijkheid om lichte, slijtvaste onderdelen te produceren die de ecologische voetafdruk van eindproducten verkleinen.

De milieubelasting van spuitgieten: een evenwichtige kijk

In de moderne productie is spuitgieten een hoeksteen van het proces, gewaardeerd om zijn precisie en efficiëntie bij de productie van complexe metalen onderdelen voor industrieën van automobiel tot lucht- en ruimtevaart. Echter, naarmate milieubewustzijn een wereldwijde prioriteit wordt, staat de ecologische voetafdruk van de industrie steeds meer onder scherpe controle. De milieu-impact van spuitgieten is niet eenvoudigweg een kwestie van goed of slecht; het is een genuanceerde kwestie met zowel significante uitdagingen als overtuigende duurzame voordelen.

Aan de ene kant heeft het proces inherente milieunadelen. Traditioneel spuitgieten is energie-intensief, met name tijdens de smeltfase, die vaak afhankelijk is van fossiele brandstoffen en bijdraagt aan CO₂-uitstoot. Het proces kan ook aanzienlijk afval genereren, waaronder schrootmetaal, slakken en andere bijproducten die zorgvuldig moeten worden beheerd om problemen met stortplaatsen te voorkomen. Bovendien kunnen sommige gebruikte materialen, zoals bepaalde smeermiddelen en coatings, een verontreinigingsrisico vormen indien niet correct behandeld.

Aan de andere kant is spuitgieten een krachtige stimulans voor duurzaamheid. Zoals benadrukt door experts bij Lupton & Place , is de afstemming op het motto 'reduce, reuse, recycle' een kernsterkte. Het proces is een near-net-shape-methode, wat betekent dat er zeer weinig afval wordt geproduceerd, en elk metaalafval wordt doorgaans ter plaatse opnieuw gesmolten en hergebruikt. Deze materiaalefficiëntie is een groot milieuvoordeel. Ook de duurzaamheid van de matrijzen, die duizenden keren kunnen worden gebruikt, vermindert op lange termijn afval.

Deze dualiteit betekent dat de algehele milieuprestatie van een spuitgietoperatie sterk afhangt van de gebruikte materialen, de efficiëntie van de machines en de robuustheid van de afval- en energiebeheersystemen. Hieronder staat een overzicht van de belangrijkste milieuoverwegingen:

- Voordelen: Hoge materiaalefficiëntie (near-net-shape), uitzonderlijke recycleerbaarheid van legeringen, productie van lichte en duurzame onderdelen, en lagere energieverbruik in vergelijking met veel alternatieve processen.

- Nadelen: Hoog energieverbruik tijdens het smelten, productie van schroot en afvalmateriaal, en mogelijke schadelijke emissies uit ovens en smeermiddelen.

Belangrijkste milieuzorgen bij traditioneel spuitgieten

Hoewel moderne praktijken grote vooruitgang hebben geboekt, is het cruciaal om de specifieke milieuproblemen van traditionele spuitgietmethoden te begrijpen. Deze zorgen vallen voornamelijk onder drie categorieën: afvalproductie, energieverbruik en schadelijke emissies. Het erkennen van deze problemen is de eerste stap naar het implementeren van effectieve verlichtingsstrategieën en de overstap naar duurzamere bedrijfsvoering.

Afvalproductie is een van de meest zichtbare impacten. Zoals opgemerkt door PFA, Inc. , kan het proces aanzienlijke hoeveelheden metaalschroot opleveren, met name uit loopeinden, gietkanalen en overloopputten die deel uitmaken van het matrijzontwerp. Naast vast metaalschroot ontstaat bij het smeltproces braam en slak, wat bijproducten zijn die moeten worden beheerd. Indien niet correct behandeld, kunnen deze afvalstromen bijdragen aan de belasting van stortplaatsen en een verlies van waardevol materiaal vertegenwoordigen.

Energieverbruik is een andere belangrijke factor. De smeltovens die nodig zijn om metalen zoals aluminium en zink in gesmolten toestand te brengen, zijn uiterst energie-intensief. Volgens sectoranalyses kan de smeltfase verantwoordelijk zijn voor meer dan de helft van de totale koolstofvoetafdruk van een spuitgietinstallatie. In installaties die worden aangedreven door fossiele brandstoffen, leidt deze hoge energievraag rechtstreeks tot aanzienlijke uitstoot van broeikasgassen, wat bijdraagt aan klimaatverandering.

Ten slotte kan het proces schadelijke emissies vrijlaten in de atmosfeer. Onderzoek wijst uit dat smelten en gieten kunnen worden geassocieerd met problemen voor de menselijke toxiciteit veroorzaakt door metaalemissies en de afgifte van ozonprecursoren. Deze emissies kunnen afkomstig zijn van de metalen legeringen zelf of van de verbranding van brandstoffen in de ovens. Vormscheidingsmiddelen en smeermiddelen, wanneer geatomiseerd en gespoten op hete malen, kunnen eveneens luchtverontreinigende stoffen vormen indien niet goed geventileerd en gefilterd.

Deze uitdagingen zijn samengevat in de onderstaande tabel:

| Impact Type | Bron in Proces | Veelvoorkomende Verontreinigingen / Afval |

|---|---|---|

| Afvalproductie | Gietproces, Afsnijden | Schrootmetaal (loopkanalen, gates), Dross, Slakken |

| Energieverbruik | Smeltovens, Houdovens | Hoge Koolstofvoetafdruk (van elektriciteit/gas) |

| Schadelijke Emissies | Smelten, Vormsmering | Metaldeeltjes, vluchtige organische stoffen (VOS), broeikasgassen |

Weg naar duurzaamheid: hoe spuitgieten het milieu-effect verlaagt

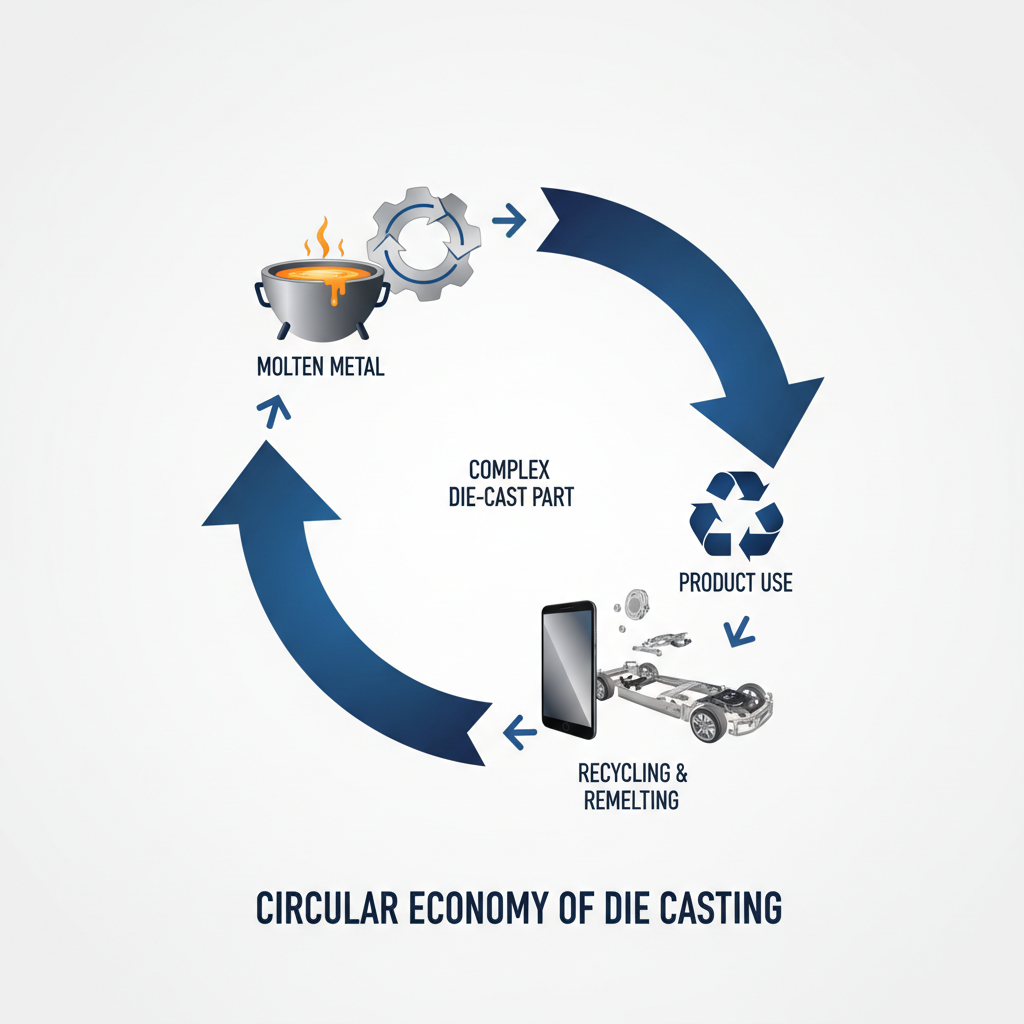

Ondanks de uitdagingen biedt spuitgieten krachtige wegen naar duurzaamheid die vaak zwaarder wegen dan de nadelen, vooral wanneer moderne technologieën en beste praktijken worden toegepast. De verminderde milieubelasting van de industrie is gebaseerd op de recycleerbaarheid van materialen, procesefficiëntie en de functionele voordelen van de geproduceerde onderdelen. Deze voordelen maken het tot een sleuteltechnologie voor een circulaire economie.

De grootste milieuvordering is de uitstekende recycleerbaarheid van de gebruikte legeringen. Metalen zoals aluminium, zink en magnesium kunnen oneindig worden gerecycled zonder dat ze hun structurele eigenschappen verliezen. Zoals benadrukt door MRT Castings , gebruiken veel bedrijven voornamelijk secundaire (gerecycleerde) aluminiumlegeringen, wat de milieubelasting door het ontginnen en verwerken van nieuw erts sterk verlaagt. Het gebruik van gerecycled aluminium vergt tot 95% minder energie dan productie uit grondstoffen, wat leidt tot een enorme vermindering van de algehele koolstofvoetafdruk.

Energie-efficiëntie tijdens het productieproces zelf is een andere belangrijke voordelen. Spuitgieten is een snel en hoogvolumeproces dat, volgens Neway Precision , aanzienlijk minder energie verbruikt dan conventionele productiemethoden zoals uitgebreid machinaal bewerken uit een massief metalen blok. Omdat het een bijna-nettolijk-procedé is, wordt de noodzaak voor energie-intensieve nabewerkingen tot een minimum beperkt, wat zowel tijd als hulpbronnen bespaart.

Bovendien stelt spuitgieten componentconsolidatie en verlichting mogelijk, wat aanzienlijke milieuvorderingen oplevert. Een enkel, complex spuitgietonderdeel kan vaak een assemblage van meerdere onderdelen vervangen die zijn gemaakt van verschillende materialen zoals staal en kunststof. Dit vereenvoudigt de productie, vermindert het materiaalgebruik en verlaagt het gewicht van het eindproduct. In de automobielindustrie is deze verlichting cruciaal voor het verbeteren van het brandstofverbruik en het verlengen van de actieradius van elektrische voertuigen. Bedrijven die gespecialiseerd zijn in hoogwaardige precisiecomponenten, zoals AmTech International , spelen een essentiële rol door de op maat gemaakte mallen en metalen onderdelen te produceren die deze geavanceerde, geconsolideerde ontwerpen mogelijk maken voor toonaangevende automotiveleveranciers.

Om deze voordelen maximaal te benutten, kunnen fabrikanten enkele belangrijke stappen ondernemen:

- Gebruik van gerecycleerde materialen prioriteren: Actief secundaire legeringen met een hoog gehalte aan gerecycled materiaal inkopen en specificeren om de ingebedde energie van producten tot een minimum te beperken.

- Energiegebruik optimaliseren: Investeer in hoogwaardige smeltovens en pas slimme planning toe om de energieverbruik tijdens stilstand te verminderen.

- Implementeer gesloten systemen: Zet robuuste systemen op om intern afvalmetaal te verzamelen, sorteren en opnieuw te smelten, waardoor afval dat naar de stort gaat tot een minimum wordt beperkt.

- Ontwerp voor verlichting: Werk samen met klanten om componenten te ontwerpen die sterk maar lichtgewicht zijn, waarbij gebruik wordt gemaakt van de unieke mogelijkheden van het spuitgietproces.

- Pas moderne technologieën toe: Gebruik proces-simulatiesoftware en geavanceerde machines om de opbrengst te verbeteren en gebreken te verminderen, wat de materiaal- en energie-efficiëntie verder verhoogt.

De cruciale rol van aluminium in milieuvriendelijk spuitgieten

Hoewel verschillende metalen worden gebruikt bij spuitgieten, onderscheidt aluminium zich als het materiaal van keuze voor milieubewust produceren. De unieke combinatie van eigenschappen — licht van gewicht, sterk en oneindig recycleerbaar — maakt het tot een hoeksteen van duurzaam productontwerp. De keuze voor aluminium kan de milieu-impact van een onderdeel gedurende zijn gehele levenscyclus, van productie tot einde van leven, aanzienlijk verlagen.

Het belangrijkste milieuvoordeel van aluminium is de recycleerbaarheid. Het produceren van primair aluminium uit bauxieterts is een energie-intensief proces. Bij het recyclen van aluminium wordt echter ongeveer 95% van die energie bespaard. Dit betekent dat een spuitgietonderdeel gemaakt van secundair (gerecycled) aluminium een aanzienlijk lagere CO2-voetafdruk heeft dan een onderdeel gemaakt van nieuw materiaal. Aangezien aluminium tijdens het recyclen niet degradeert, kan het keer op keer opnieuw worden gebruikt, waardoor een gesloten kringloop ontstaat die centraal staat in de circulaire economie.

Het lage gewicht van aluminium is een andere cruciale factor. Het weegt ongeveer een derde van staal, waardoor lichte componenten kunnen worden geproduceerd zonder afbreuk aan de sterkte. Dit heeft met name grote impact in de automobiel- en luchtvaartindustrie, waar gewichtsreductie direct verband houdt met brandstofefficiëntie en lagere uitstoot. Een lichter voertuig verbruikt minder brandstof of heeft, in het geval van elektrische voertuigen, minder energie nodig om te functioneren, wat de actieradius verlengt en de algehele ecologische voetafdruk verkleint.

Het spuitgietproces zelf is ook bijzonder geschikt voor aluminium. Het metaal heeft in vergelijking met ferro-metalen een relatief laag smeltpunt, wat de benodigde energie voor het smeltproces verlaagt. De uitstekende warmtegeleidbaarheid zorgt voor sneller afkoelen en kortere cyclus tijden, wat de productie-efficiëntie verhoogt en het energieverbruik per onderdeel verder verlaagt. Als je de gehele levenscyclus in overweging neemt, blijkt aluminium spuitgieten consistent een duurzamere optie te zijn voor veel toepassingen.

Hieronder volgt een vereenvoudigde vergelijking van hoe aluminium zich verhoudt tot andere gangbare materialen voor een hypothetisch onderdeel:

| Factor | Aluminium drukstempelgieten | Staal stempelen | Plastic Injectiemodelage |

|---|---|---|---|

| Componentgewicht | Laag | Hoge | Zeer laag |

| Energie om te produceren | Gemiddeld (hoog als primair) | Hoge | Laag |

| Herbruikbaarheid aan het einde van de levenscyclus | Uitstekend (oneindig recycleerbaar) | Goed (recycleerbaar) | Slecht (vaak downcycled of gestort) |

| Levenscyclusimpact | Laag (vooral met gerecycleerde inhoud) | Hoge | Gemiddeld (op basis van fossiele brandstoffen) |

De Toekomst van Duurzame Productie Navigeren

Het omarmen van duurzame praktijken in spuitgieten is niet langer een keuze, maar een noodzaak voor een veerkrachtige en concurrerende productietoekomst. De reis houdt een bewuste overgang in van traditionele methoden naar een holistische aanpak die de gehele levenscyclus van een product in overweging neemt. Door te focussen op materiaalkeuze, energie-efficiëntie, afvalminimalisatie en innovatief ontwerp, kan de spuitgietindustrie haar rol verstevigen als sleutelspeler in een wereldwijde circulaire economie.

Het bewijs is duidelijk: de milieubelasting van spuitgieten is niet vaststaand, maar is een direct gevolg van de keuzes die fabrikanten en productontwerpers maken. Kiezen voor gerecycled aluminium, investeren in energiezuinige technologie en ontwerpen met het oog op verlichting zijn niet alleen voordelen voor het milieu — ze leiden ook tot economische voordelen via kostenbesparingen en verbeterde productprestaties. Naarmate de regelgeving strakker wordt en de consumentenvraag naar groene producten toeneemt, zullen deze duurzame praktijken de norm worden voor toonaangevende bedrijven.

Uiteindelijk vereist de weg vooruit samenwerking langs de gehele supply chain. Van leveranciers van materialen die zich inzetten voor het leveren van hoogwaardige gerecyclede legeringen tot eindgebruikers die duurzaam ontwerp prioriteren, iedere stakeholder heeft een rol te spelen. Door continu te innoveren en verantwoorde praktijken toe te passen, zal spuitgieten ook in de toekomst een essentieel en steeds duurzamer productieproces blijven voor komende generaties.

Veelgestelde Vragen

1. Is spuitgieten milieuvriendelijk?

Spuitgieten kan zeer milieuvriendelijk zijn, vooral vanwege de gebruikte materialen. Bijna alle metalen die veel worden gebruikt in spuitgieten, zoals aluminium, zink en magnesium, zijn volledig recycleerbaar. Het proces zelf is ook efficiënt, omdat het minimale afval oplevert (near-net-shape) en eventuele schroot opnieuw kan worden gesmolten en hergebruikt. In combinatie met gerecycleerde legeringen en energiezuinige machines wordt het beschouwd als een zeer duurzame productiemethode.

wat is het grootste nadeel van spuitgieten?

Het grootste nadeel van spuitgieten is de hoge initiële kosten van de matrijzen. De mallen, of vormen, zijn gemaakt van gehard staal en vereisen een aanzienlijke investering en doorlooptijd om te produceren. Dit maakt het proces het meest kosteneffectief bij productie in grote oplagen, waarbij de kosten van de mal kunnen worden uitgesmeerd over duizenden of miljoenen onderdelen. Voor productie in kleine oplagen kunnen de matrijskosten afschrikkend zijn.

welke gevaren houdt spuitgieten in?

De belangrijkste gevaren in een spuitgietinstallatie zijn gerelateerd aan de hoge temperaturen en hoge drukken die hierbij komen kijken. Werknemers lopen het risico op ernstige brandwonden door gesmolten metaal of hete oppervlakken. Andere mogelijke gevaren zijn verwondingen door bewegende machines, snijwonden door scherpe gietstukken of vlies, en uitglijden of vallen. Geschikte persoonlijke beschermingsmiddelen (PBM), strikte veiligheidsprotocollen en goede netheid zijn essentieel om deze risico's te beperken.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —