Metaalponsen van deurscharnieren: proces, materialen en inkoopstrategieën

TL;DR

Metaalponsen van deurscharnieren is een hoogwaardig productieproces dat is ontworpen om op grote schaal duurzame, consistente hardware te produceren. Door gebruik te maken van progressieve stempelmatrijs , kunnen fabrikanten geplateste metaal (staal, roestvrij staal, koper) omzetten in afgewerkte scharnieren met strakke toleranties (vaak binnen ±0,076 mm) in één doorlopend proces. Deze methode biedt een superieure efficiëntie vergeleken met gieten of machinaal bewerken, waardoor het de industrienorm is geworden voor residentiële, commerciële en automobieltoepassingen. Voor inkoopmedewerkers en ingenieurs is het begrijpen van de nuances van materiaalkeuze, knokkelvorming en afwerkopties cruciaal bij het inkopen van hoogwaardige componenten.

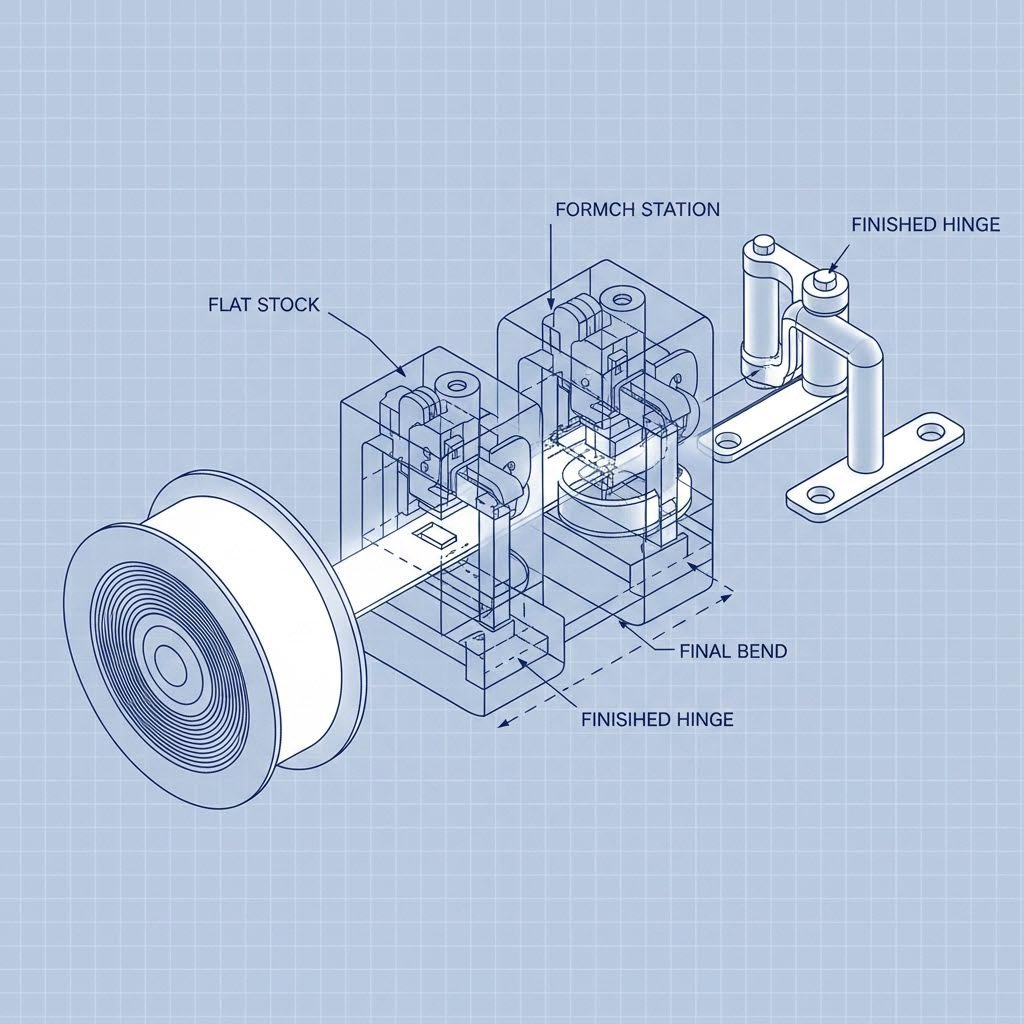

Het productieproces: progressief matrijzenstansen

Voor productieruns in grote oplagen vertegenwoordigt progressief stansen het hoogste niveau van efficiëntie in de scharnierproductie. In tegenstelling tot enkelvoudig stansen, dat meerdere handmatige stappen vereist, voeren progressieve malen een reeks bewerkingen uit op een metalen strip terwijl deze door de pers beweegt. Deze methode is bijzonder essentieel voor het produceren van op maat gemaakte continue scharnieren waar consistentie over duizenden eenheden een absolute vereiste is.

Het proces volgt doorgaans een nauwkeurige volgorde:

- Voeding: De metalen coil wordt met gecontroleerde snelheid in de pers gevoerd.

- Ponsen en Blanken: Ponsen creëren de schroefgaten en snijden de buitenste vorm van het scharnierblad.

- Vormen en buigen: Het platte metaal wordt gebogen om verlopende bladen of specifieke architectonische kenmerken te vormen.

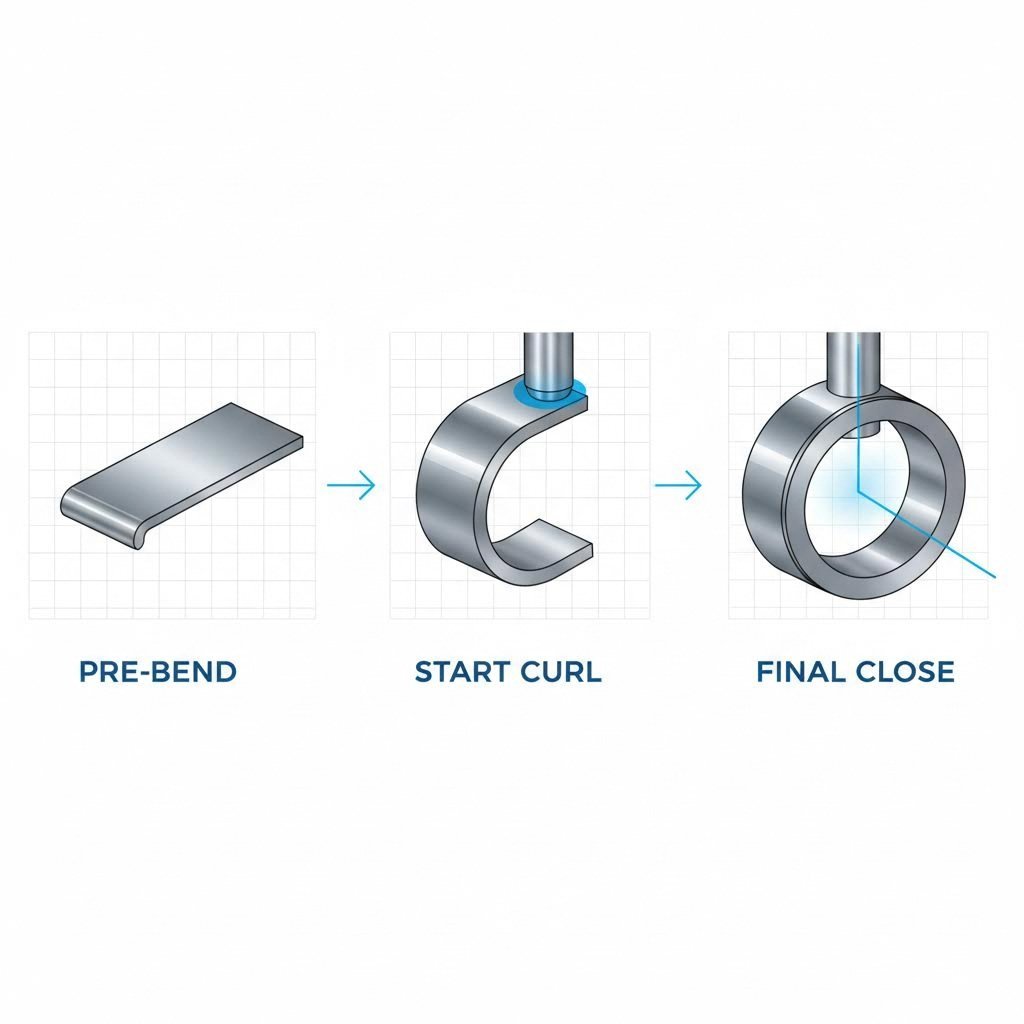

- Knikkelbuigen: Dit is de meest kritieke stap voor scharnieren. Het metaal wordt gerold om de holle knikkel te vormen die de pen zal bevatten. Dit vereist precisiegereedschap om ervoor te zorgen dat de knikkel perfect rond en uitgelijnd is.

De meeste van deze methoden zijn gebaseerd op de volgende methoden: op maat vervaardiging van prototypes de nieuwe technologieën bieden flexibiliteit voor kleine partijen, terwijl het progressief stempelen voor snelheid ongeëvenaard is. Het vermindert de arbeidskosten en de cyclustijden aanzienlijk en levert afgewerkte onderdelen die minimale secundaire verwerking vereisen.

Materiaalkeuze voor gestempelde hengels

Het kiezen van het juiste materiaal is een balans tussen mechanische sterkte, corrosiebestendigheid en kosten. Het stempproces is compatibel met verschillende metalen, maar de toepassingsomgeving bepaalt de keuze.

Gewone stempelmaterialen

| Materiaal | Duurzaamheid | Corrosiebestendigheid | Beste toepassing |

|---|---|---|---|

| Koudgewalst staal (CRS) | Hoge | Laag (verplicht afwerking) | Standaard binnendeuren, zware industriële poorten. |

| Rostbestendige staal (304) | Zeer hoog | Hoge | Keukens, badkamers, medische omgevingen. |

| Roestvrij staal (316) | Zeer hoog | Uitstekend | Zee-omgevingen, kustgebieden, chemische fabrieken. |

| Messing | Medium | Middelgrote (natuurlijk patina's) | Decoratief meubilair, architectonisch erfgoed. |

| Aluminium | Laag-Middel | Hoge (natuurlijk oxiderend) | Lichte kastjes, lucht- en ruimtevaart toepassingen. |

Koudgewalst staal is het werkpaard van de industrie vanwege zijn vormbaarheid en lage kosten, maar het vereist bekleding om roest te voorkomen. Omgekeerd biedt roestvrij staal een inherente bescherming, maar vereist het vanwege zijn hogere rendementsterkte hogere pers met een hogere tonnage.

Ontwerp en techniek richtlijnen

Om de fabricage- en controle-kosten te waarborgen, moeten ingenieurs zich houden aan specifieke ontwerpbeperkingen die inherent zijn aan het metaalstempelen. Als deze regels worden genegeerd, kan het gereedschap slijten, een onderdeel uitvallen of kostbare bijwerkingen worden uitgevoerd.

Belangrijke specificaties zijn:

- Toleranties: Precieze stempels kunnen strakke toleranties bereiken. De belangrijkste fabrikanten noemen vaak een bereik tussen 0,05 mm tot 0,15 mm voor kritieke afmetingen, hoewel dit afhangt van de materiaaldikte.

- Gatplanning: Een standaard vuistregel is om de afstand tussen een gat en de rand van het onderdeel minstens twee keer de materiaaldikte (2T) te houden. Dit voorkomt dat het materiaal bol staat of scheurt tijdens het ponsen.

- Knikkelverhouding: De diameter van de opgerolde knikkel moet evenredig zijn met de materiaaldikte om scheuren in de metalen korrelstructuur tijdens het rollen te voorkomen.

- Buigradii: Scherpe hoeken concentreren spanning. Ontwerpers moeten een minimale buigradius specificeren die consistent is met de materiaalkwaliteit om breuken te voorkomen.

Afwerk- en montageopties

Een rauw gestanst onderdeel is zelden het eindproduct. De functionaliteit en levensduur van een deurscharnier hangen sterk af van behandelingen na het stansen.

Oppervlaktebehandelingen

Aangezien koolstofstaalscharnieren gevoelig zijn voor oxidatie, is plateren essentieel. Zinkplaten is de industriestandaard voor basis corrosieweerstand, vaak aangevuld met een chroomhoudige conversielaag. Voor hoogwaardige architecturale scharnieren, poedercoating , elektropolisheren (voor roestvrij staal), of Pvd coating (voor decoratieve afwerkingen) zorgen voor superieure duurzaamheid en esthetiek.

Montagetechnieken

De montagefase omvat het inbrengen van de pen in de opgerolde knokkels. Dit kan via:

- Klinken: De uiteinden van de pen vervormen zodat deze er niet uit kan vallen.

- Spinnen: het creëren van een klinknagel-achtig kopje op de pen.

- Verzetting: De pen aan één blad lassen voor veiligheidscharnieren.

- Smering: Hoge-cyclus charnieren vereisen mogelijk vet- of oliegeïmpregneerde busjes die tijdens de assemblage worden ingebracht om een soepele werking te garanderen gedurende tientallen jaren gebruik.

Inkoopgids: Een fabrikant kiezen

Het selecteren van een stanspartner gaat verder dan alleen stukprijzen vergelijken. Inkoopafdelingen moeten de technische expertise, kwaliteitscertificeringen en schaalbaarheid van een leverancier beoordelen. Belangrijke indicatoren van een betrouwbare partner zijn interne gereedschapsonderhoud, wat consistentie in kwaliteit over miljoenen cycli waarborgt, en certificeringen zoals ISO 9001.

Voor projecten die strenge kwaliteitsnormen vereisen, zoals in de automobiel- of zware industrie, is het overbruggen van de kloof tussen prototyping en massaproductie een veelvoorkomende uitdaging. Shaoyi Metal Technology specialiseert in deze overgang en maakt gebruik van IATF 16949-gecertificeerde precisie en perscapaciteit tot 600 ton. Of u nu snelle prototypes nodig hebt of hoge volumes produceert volgens wereldwijde OEM-normen, hun uitgebreide engineeringdiensten bieden een robuuste oplossing voor kritieke onderdelen.

Bij het beoordelen van leveranciers moet u om een capaciteitenoverzicht vragen waarin hun maximale perstonnage, bedafmetingen en kwaliteitscontroleprotocollen (zoals zoutneveltesten voor corrosieweerstand) worden beschreven. Een transparante leverancier zal vragen over hun matrijsonderhoudsprogramma's en materiaaltoeleveringskanalen welkom heten.

Optimalisatie van scharnierinkoop

Succesvol metaalponsen van deurscharnieren inkoop is afhankelijk van een helder begrip van de afwegingen tussen materiaaleigenschappen, tolerantie-eisen en economie van volume. Door het juiste productieproces te specificeren — progressieve stansmatrijzen voor grote volumes, lasersnijden voor prototypen — en zich te houden aan DFM-richtlijnen, kunnen inkopers hoogwaardige onderdelen verkrijgen die voldoen aan strenge prestatienormen. Geef prioriteit aan fabrikanten die transparantie tonen in hun matrijsbouwcapaciteit en kwaliteitscontroleprocessen om langetermijnstabiliteit van de toeleveringsketen te waarborgen.

Veelgestelde Vragen

1. Wat is het verschil tussen metaalstansen en persen?

Hoewel deze termen vaak door elkaar worden gebruikt, verwijst "stansen" meestal naar het bredere proces van het vormgeven van metaal met behulp van matrijzen, inclusief handelingen zoals ponsen, blanken en buigen. "Persen" verwijst over het algemeen specifieker naar het aanbrengen van kracht of druk om het metaal te vormen. In de context van scharnierproductie is stansen de alomvattende term voor de gehele productiecyclus.

2. Wat zijn de vier soorten metaalponsen?

De vier primaire soorten zijn Progressieve stempelmatrijs (continu geautomatiseerd proces), Transfer stempeling (onderdelen mechanisch verplaatst tussen stations), Dieptrekstansen (vormgeving van beker-achtse vormen), en Micro/Miniatuur Ponsen (voor kleine, precisie elektronica-onderdelen). Scharnieren worden meestal gemaakt met behulp van progressieve of transfermalen.

3. Hoeveel kracht is er nodig voor metaalponsen?

De "hardheid" of kracht die nodig is, is afhankelijk van de scherfte sterkte en dikte van het materiaal. Ponsen van roestvrij staal vereist aanzienlijk meer tonnage en hardere gereedschapsstalen mallen dan aluminium of koper. Fabrikanten berekenen de benodigde perskracht (tonnage) op basis van de totale lengte van de sneden en de materiaaleigenschappen om breuk van de mal te voorkomen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —