Dempingsfunctie van de matrijs: Precisiebeheersing bij persvorming

TL;DR

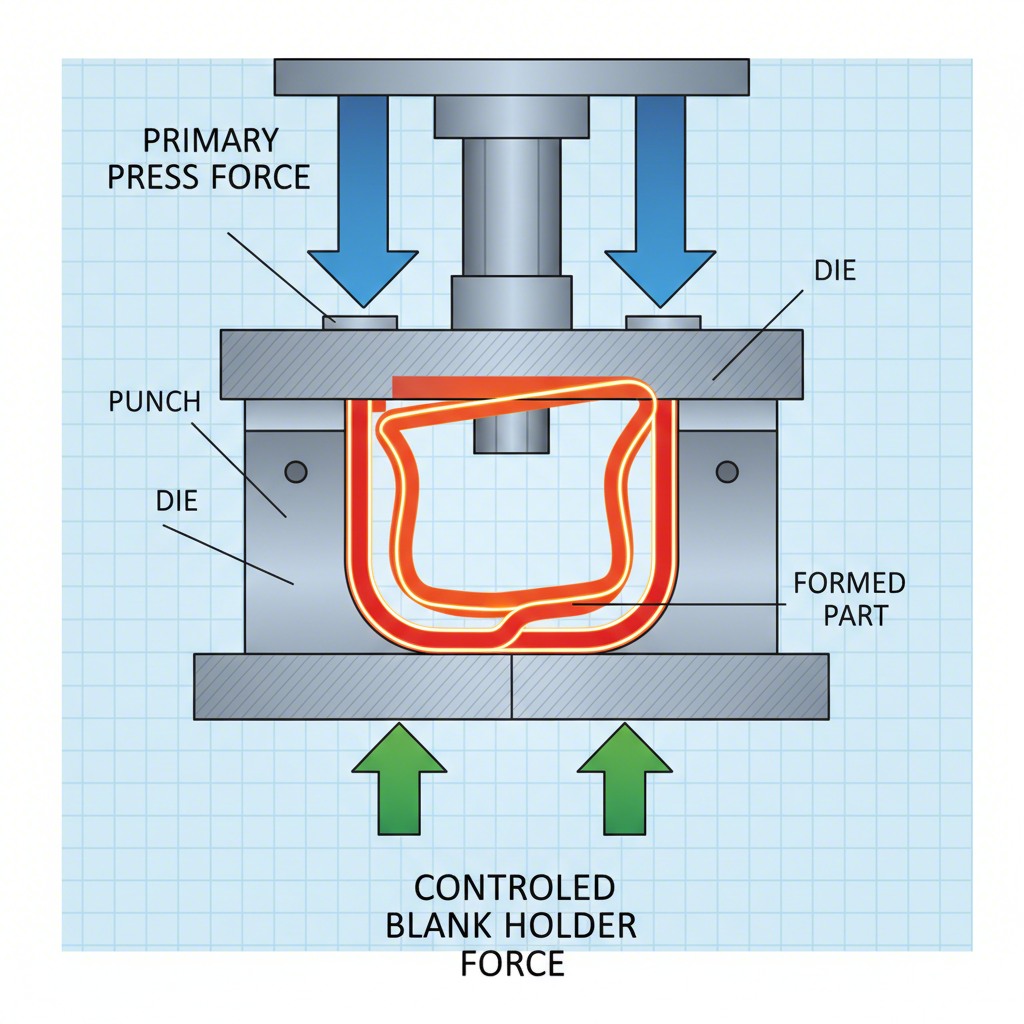

De primaire functie van een stempelkussen bij persvormen is het leveren van een flexibele, gecontroleerde tegenkracht, vaak blankehouderkracht genoemd, op het werkstuk. Deze nauwkeurige krachtrechting is cruciaal voor het beheersen van de materiaalstroming tijdens vormgevingsprocessen, met name bij dieptrekken. Door ervoor te zorgen dat het materiaal correct wordt vastgehouden, voorkomt een stempelkussen veelvoorkomende gebreken zoals rimpels, scheuren en barsten, wat leidt tot kwalitatief betere eindproducten en een consistenter proces.

Inzicht in de kernfunctie en het belang van een stempelkussen

Een matrijspool is een essentiële component in een krantpers, meestal een hydraulisch, pneumatisch of servomechanisch systeem dat in de personderplaat of het bovenste gedeelte is geïntegreerd. De basisfunctie hiervan is het opwekken van een gecontroleerde en instelbare tegenkracht op het werkstuk tijdens de vormingscyclus. Deze kracht, ook wel de blanckettingkracht genoemd, houdt de plaatstaalblanco vast tussen de bovenste matrijs en een blancketting, zodat deze soepel en gelijkmatig in de matrijsholte wordt getrokken terwijl de pers beweegt. Zonder deze controle kan het materiaal kreuken of ongelijkmatig uitrekken, wat kostbare gebreken oplevert.

Het belang van een matrijspool wordt duidelijk wanneer het wordt vergeleken met oudere, minder betrouwbare methoden. Vroeger waren persgereedschappen afhankelijk van componenten zoals veerkringen of gasveren om de blanckettingkracht te leveren. Deze systemen presteren echter vaak onregelmatig. Zo wordt opgemerkt door experts bij N2-Tech , zelfs kleine verschillen tussen individuele veren kunnen leiden tot afwijkingen in het vormgevingsproces, wat rimpels, scheuren of andere vormafwijkingen veroorzaakt. Een matrijsspoor, als geünificeerd en instelbaar systeem, overwint deze beperkingen doordat het een stabiele en reproduceerbare krachtkromme levert, ongeacht de gereedschapsvorm, cyclusduur of temperatuurschommelingen.

Deze nauwkeurige controle over de materiaalstroom is wat het matrijsspoor onmisbaar maakt voor complexe vormgevingstaken. Tijdens een bewerking zoals dieptrekken ondergaat het materiaal aanzienlijke rek en vervorming. Het matrijsspoor zorgt voor precies voldoende kracht om te voorkomen dat de flens van de grondplaat rimpelt, terwijl het materiaal toch kan worden ingetrokken in de matrijs. Te weinig kracht leidt tot rimpels, terwijl te veel kracht de materiaalstroom belemmert en ertoe leidt dat het onderdeel scheurt of breekt. Doordat operators deze kracht kunnen fijnafstellen, dragen matrijsspoorinstallaties direct bij aan een hogere onderdelenkwaliteit, lagere afvalpercentages en een langere levensduur van de gereedschappen.

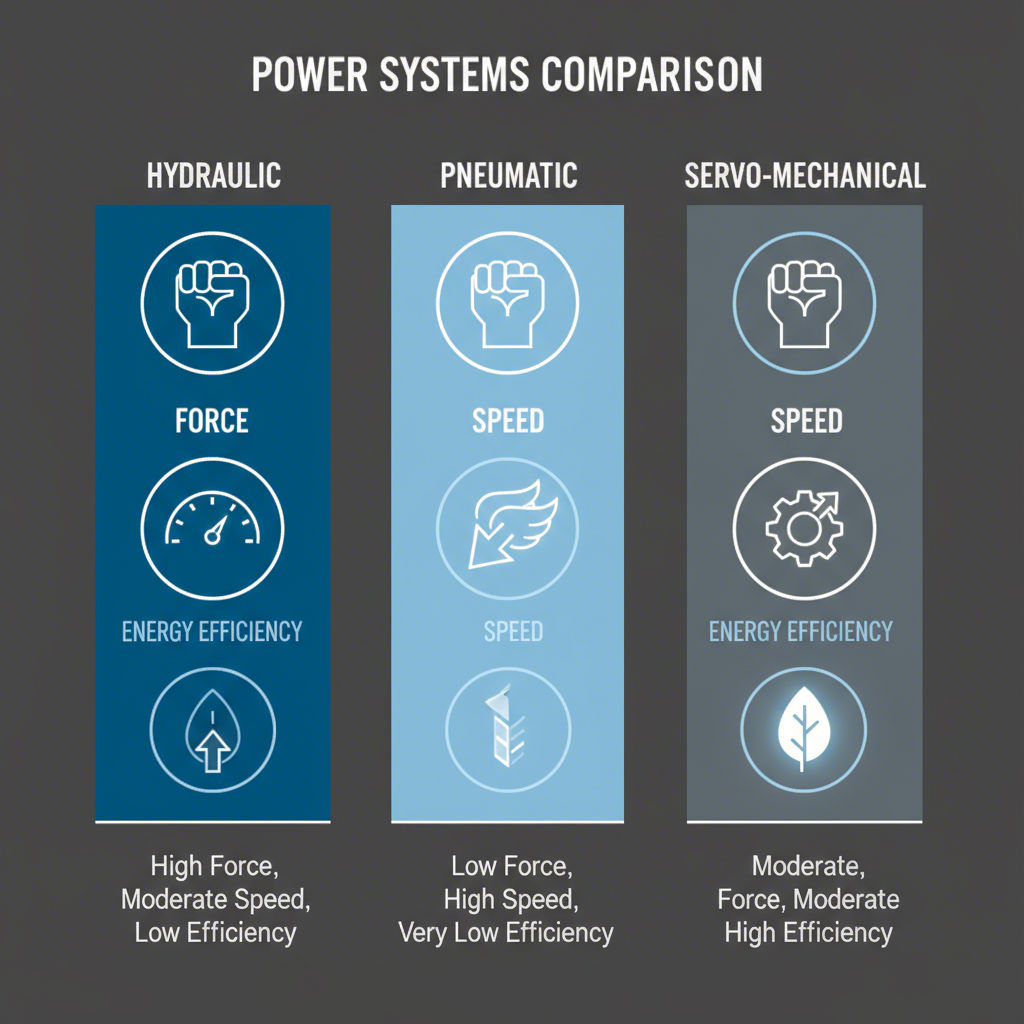

Soorten matrijspoeder systemen: Hydraulisch, pneumatisch en servo-mechanisch

Matrijspoeders zijn geen standaardoplossing; ze komen in verschillende uitvoeringen voor, elk met unieke kenmerken die geschikt zijn voor verschillende toepassingen. De meest voorkomende systemen zijn hydraulisch, pneumatisch en de recentere servo-mechanische ontwerpen. Het begrijpen van hun verschillen is essentieel om een persvormproces te optimaliseren voor specifieke materialen, onderdeelcomplexiteit en productie-eisen.

Hydraulische matrijspoeders zijn het meest voorkomende type, met name bij zware toepassingen. Ze gebruiken hydraulische vloeistof die wordt geregeld door proportionele kleppen om hoge krachten met uitzonderlijke precisie te genereren. Zoals uitgelegd door marktleider De fabrikant laten moderne hydraulische systemen programmeerbare krachtprofielen toe, wat betekent dat de blankhoudkracht kan worden aangepast tijdens de heenbeweging om tegemoet te komen aan de veranderende eisen van de geometrie van het onderdeel. Deze mate van controle is cruciaal bij het vormen van hoogwaardige staalsoorten of complexe auto-onderdelen.

Pneumatische matrijshydraulieken gebruiken perslucht om kracht te genereren. Ze zijn over het algemeen eenvoudiger en goedkoper dan hun hydraulische tegenhangers, waardoor ze geschikt zijn voor lichtere toepassingen waar de krachteisen lager zijn en de behoefte aan precisie minder groot is. Hoewel ze een goede snelheid bieden, is de krachtregeling meestal minder nauwkeurig dan bij hydraulische systemen vanwege de samendrukbaarheid van lucht.

Servomechanische matrijshydraulieken , vaak 'e-hydraulieken' genoemd, vertegenwoordigen de nieuwste ontwikkeling in deze technologie. Deze systemen vervangen hydraulische of pneumatische componenten door elektrische servomotoren en mechanische actuatoren zoals tandheugelaandrijvingen. Volgens innovators bij Fagor Arrasate , elektrische kussens bieden de hoogste mate van controle, snelheid en energie-efficiëntie. Ze kunnen zelfs retentiekracht uitoefenen tijdens de opgaande beweging van de persschuif, een functie die waardevol is voor het beheersen van veerterugslag bij geavanceerde materialen. Hoewel de initiële investering hoger is, kan de lagere energieverbruik en onderhoudskosten leiden tot een snelle terugverdientijd.

Om deze verschillen duidelijk te maken, geeft de onderstaande tabel een rechtstreekse vergelijking:

| Kenmerk | Hydraulische Kussen | Pneumatische kussens | Servo-mechanisch (E-Kussen) |

|---|---|---|---|

| Krachtregeling | Hoog en nauwkeurig; programmeerbare profielen | Matig; minder nauwkeurig | Hoogste precisie; dynamische regeling |

| Energie-efficiëntie | Matig; kan worden verbeterd met geavanceerde systemen | Laag tot matig | Zeer hoog; regeneratieve mogelijkheden |

| Snelheid | Goed; in staat tot pre-accelleratie | Goed | Zeer hoog en goed regelbaar |

| Kosten | Matig tot hoog | Laag | Hoge initiële investering |

| Ideale Toepassingen | Zwaarwerk dieptrekken, complexe onderdelen | Lichter vormgeven, eenvoudigere onderdelen | Hogesnelheidsproductie, geavanceerde materialen, energiebewuste bediening |

De cruciale rol van matrijssponningen bij dieptrekanwendingen

Hoewel matrijssponningen voordelen bieden bij veel persvormprocessen, zijn ze absoluut essentieel voor succesvol dieptrekken. Dit proces, dat wordt gebruikt om onderdelen te maken zoals carrosseriedelen, keukenkranen en complexe behuizingen, houdt in dat een plat metalen plaatje wordt uitgerekt tot een driedimensionale vorm. Het materiaal ondergaat extreme vervorming, en zonder nauwkeurige controle over de materiaaltoevoer naar de mal is mislukking bijna zeker.

De mechanica van dieptrekken benadrukt het belang van de kussen. Terwijl de stanspons het plaatmateriaal in de matrijs holte duwt, moet het buitenste deel van het plaatmateriaal, ook wel de flens genoemd, naar binnen kunnen schuiven. De functie van de matrijskussen is om een zorgvuldig afgestemde houderkracht op deze flens uit te oefenen. Deze kracht is een delicaat evenwicht: hij moet sterk genoeg zijn om te voorkomen dat de drukspanningen in de flens rimpels veroorzaken, maar tegelijkertijd zacht genoeg om het materiaal soepel te laten stromen zonder scheuren door te hoge trekspanning. Daarom benadrukken bronnen zoals Pressmachine-World.com hun noodzaak voor dieptrekken.

Moderne matrijsschuifkussens bieden programmeerbare krachtkarakteristieken die vooral voordelig zijn voor complexe trekwerkzaamheden. De benodigde klemkracht is vaak niet constant gedurende de slag. Bijvoorbeeld: aan het begin van de trekking is meer kracht nodig om kreuken te voorkomen, terwijl de kracht afneemt naarmate de trekking dieper wordt om scheuren te voorkomen. Geavanceerde kussens kunnen deze complexe krachtkrommen met hoge herhaalbaarheid uitvoeren, wat zorgt voor een consistente onderdelenkwaliteit van het eerste tot het laatste onderdeel.

Dit niveau van precisie is van het grootste belang in sectoren zoals de automobielindustrie, waar getrokken onderdelen moeten voldoen aan strikte dimensionele toleranties. Bedrijven die gespecialiseerd zijn op dit gebied, zijn aangewezen op geavanceerde persstechnologie om deze resultaten te bereiken. Bijvoorbeeld: leveranciers van op maat gemaakte autostempelmatrijzen, zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. , maken gebruik van geavanceerde processen om hoogwaardige onderdelen te produceren voor OEM's en Tier 1-leveranciers, een prestatie die vaak mogelijk wordt gemaakt door de nauwkeurige regeling die moderne matrijsschuifkussensystemen bieden.

Geavanceerde functies en moderne matrijsspoortechnologie

Tegenwoordige matrijsspoorsystemen zijn ver gevorderd van eenvoudige drukplaten. Ze zijn nu geavanceerde, programmeerbare mechatronische systemen die een breed scala aan geavanceerde functies bieden, waardoor operators ongekende controle krijgen over het vormgevingsproces. Deze innovaties zijn cruciaal voor het werken met lastige materialen zoals hoogwaardig staal en aluminium, en voor het behalen van de strakke toleranties die worden vereist door moderne productie.

Een van de belangrijkste vooruitgangen is de mogelijkheid om de volledige kussenloop te programmeren. Zo blijkt uit een gedetailleerde analyse door The Fabricator dat de werking van een modern kussen kan worden onderverdeeld in verschillende sleutelfasen, elk afzonderlijk regelbaar. Dit omvat pre-acceleratie, waarbij het kussen beweegt om de snelheid van de persgleuf aan te passen net voor de impact. Deze functie minimaliseert schok, wat leidt tot minder lawaai en slijtage van zowel de matrijs als de pers zelf. Daarna volgt een snelle opbouw van druk tot de vereiste blanchooghoudkracht.

Tijdens het trekproces kan de kracht worden geprogrammeerd als een meerstapsprofiel, dat varieert naarmate de stans daalt. Bovendien bieden sommige systemen een neerwaartse functie aan bij het onderste dode punt (ODP) van de slag. Deze korte neerwaartse beweging voorkomt dat het onderdeel beschadigd raakt door de veerkracht van de kussenplaat wanneer de persschuif begint terug te keren. Tenslotte kan de opgaande slag worden geregeld om het afgewerkte onderdeel naar een specifieke afhaalpositie voor automatisering te brengen, alvorens terug te keren naar de startpositie voor de volgende cyclus.

Een andere belangrijke ontwikkeling is modulariteit en meerpuntsbesturing. In plaats van één groot kussen kunnen systemen worden opgebouwd uit meerdere, afzonderlijk bestuurbare cilindermodules. Dit maakt een afgestemde krachtdistributie over de matrijs mogelijk. Een operator kan meer of minder kracht toepassen op specifieke hoeken of gebieden van de blancketser, wat een krachtig hulpmiddel biedt om materiaalstromingsproblemen te corrigeren bij asymmetrische of ongebruikelijk gevormde onderdelen. Deze meerpuntsdrukregeling is essentieel voor het optimaliseren van de productie van complexe onderdelen en het minimaliseren van de inregeltijd voor nieuwe matrijzen.

Veelgestelde Vragen

1. Wat is een matrijskussen?

Een matrijsschuif is een onderdeel in een persmachine, meestal aangedreven door hydraulische, pneumatische of servo-elektrische systemen, en is geplaatst in de personderdruk. De functie ervan is om tijdens het vormgeefproces een regelbare opwaartse kracht (tegendruk) uit te oefenen op de plaatdrukker. Deze gecontroleerde kracht is essentieel om de stroom van plaatstaal naar de matrijs te reguleren, waardoor defecten zoals plooien en scheuren worden voorkomen, met name bij dieptrekkingsprocessen.

2. Wat is schuifdruk in een persmachine?

Schuifdruk verwijst naar de kracht die wordt uitgeoefend door het matrijsschuifsysteem. Deze druk is instelbaar en kan vaak worden geprogrammeerd om te variëren gedurende de persslag. Het is een cruciale parameter bij het vormgeven van plaatstaal, omdat het direct de wrijving en materiaalstroom bij de plaatdrukker bepaalt. Juiste schuifdruk zorgt ervoor dat het werkstuk zonder gebreken tot de gewenste vorm wordt gevormd.

3. Wat is de matrijs in een perstool?

In een persmatrijs is de matrijs de gespecialiseerde gereedschapping die het werkstuk vormgeeft. Deze bestaat doorgaans uit een mannelijk component (de stempel) en een vrouwelijk component (de matrijsholte of matrijsblok). De plaat wordt tussen deze componenten geplaatst, en wanneer de pers sluit, duwt de stempel het metaal in de matrijsholte, waardoor het onderdeel zijn definitieve vorm krijgt. De matrijskussen werkt samen met de matrijs om het vormgevingsproces te beheersen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —