Spuitgieten versus zandgieten: De juiste keuze voor motorblokken

TL;DR

Bij het vergelijken van spuitgieten en zandgieten voor motorblokken is zandgieten een zeer gebruikelijke en veelzijdige methode. Hoewel spuitgieten een betere oppervlakteafwerking en precisie biedt, zijn de hoge gereedschapskosten ervan het minder gebruikelijk maken voor grotere, complexere motorblokken, hoewel het wel wordt gebruikt voor sommige aluminium ontwerpen in hoge oplagen. Zandgieten biedt de essentiële combinatie van lage initiële kosten, ontwerpvrijheid voor ingewikkelde interne kanalen en de mogelijkheid om de vereiste gietijzer- en aluminiumlegeringen te verwerken, waardoor het de superieure keuze is voor deze specifieke toepassing.

Kernprocessen uitgelegd: Inzicht in spuitgieten en zandgieten

Om te begrijpen waarom de ene methode boven de andere wordt verkozen voor motorblokken, is het essentieel om de fundamentele principes van zowel spuitgieten als zandgieten te begrijpen. Hoewel beide methoden het gieten van gesmolten metaal in een matrijs om een onderdeel te vormen omvatten, verschillen hun materialen, methoden en mechanismen sterk, wat leidt tot duidelijke verschillen in kosten, precisie en toepassing.

Wat is Drukstukgieterij?

Strijkgieten is een productieproces waarbij gesmolten metaal onder hoge druk in een herbruikbare vormholte wordt gedrukt, een strijkvorm genoemd. Deze matrices worden doorgaans bewerk van gehard staal en bestaan uit twee helften die tijdens de injectie goed aan elkaar worden geklemd. Volgens informatie van productie-experts zoals Neway Precision , maakt dit hogedrukproces het mogelijk om onderdelen te maken met een uitzonderlijke dimensieprecisie en een gladde oppervlakte. Het is het meest geschikt voor niet-ijzeren metalen zoals aluminium, zink en magnesium.

Het gietproces volgt in het algemeen de volgende stappen:

- Matrixvoorbereiding: De stalen matrijzen worden gereinigd en gesmeerd om de uitwerping van de onderdelen te vergemakkelijken en de temperatuur te regelen.

- Injectie: Gesmolten metaal wordt met hoge snelheid en druk in de matrasholte geïnjecteerd.

- Koeling: Het metaal koelt en verstevigt snel in de mat.

- Uitwerpen: De matrijzenhalvingen worden geopend en de vaste gietstukken worden door middel van speldschijven verwijderd.

Wat is zandgooi?

Het gieten van zand is een van de oudste en meest veelzijdige methoden voor het gieten van metaal. Het maakt gebruik van een mal gemaakt van samengeperst zand in plaats van van metaal. Zoals gedetailleerd door bronnen zoals Gabrian , wordt een patroon van het einddeel in het zand geperst om de malholte te creëren. De zandvorm is wegwerpelijk, wat betekent dat deze wordt vernietigd om de gietstukken te verwijderen en voor elk onderdeel een nieuwe vorm moet worden gemaakt. Dit proces is ideaal voor grote onderdelen en kan worden gebruikt met een breed scala aan metalen, waaronder metalen met een hoog smeltpunt zoals ijzer, staal, brons en messing.

De typische stappen bij het gieten van zand zijn:

- Vormmaken: Het zand wordt om een patroon dicht gepackt, dat vervolgens wordt verwijderd om een holte in de vorm van het onderdeel te laten. Er kunnen zandkernen in de mal worden geplaatst om complexe interne kenmerken te creëren.

- Gieten: Gesmolten metaal wordt in de malholte gegoten, meestal met behulp van zwaartekracht om de ruimte te vullen.

- Stolling: Het metaal wordt in de zandvorm laten afkoelen en verharden.

- Shakeout: Zodra de zandvorm is verstevigd, wordt deze afgebroken om de gietstukken vrij te maken. Het deel wordt vervolgens schoongemaakt om het overgebleven zand te verwijderen.

Hoofd-tot-hoofdvergelijking: Belangrijkste verschillen tussen gietgieten en zandgieten

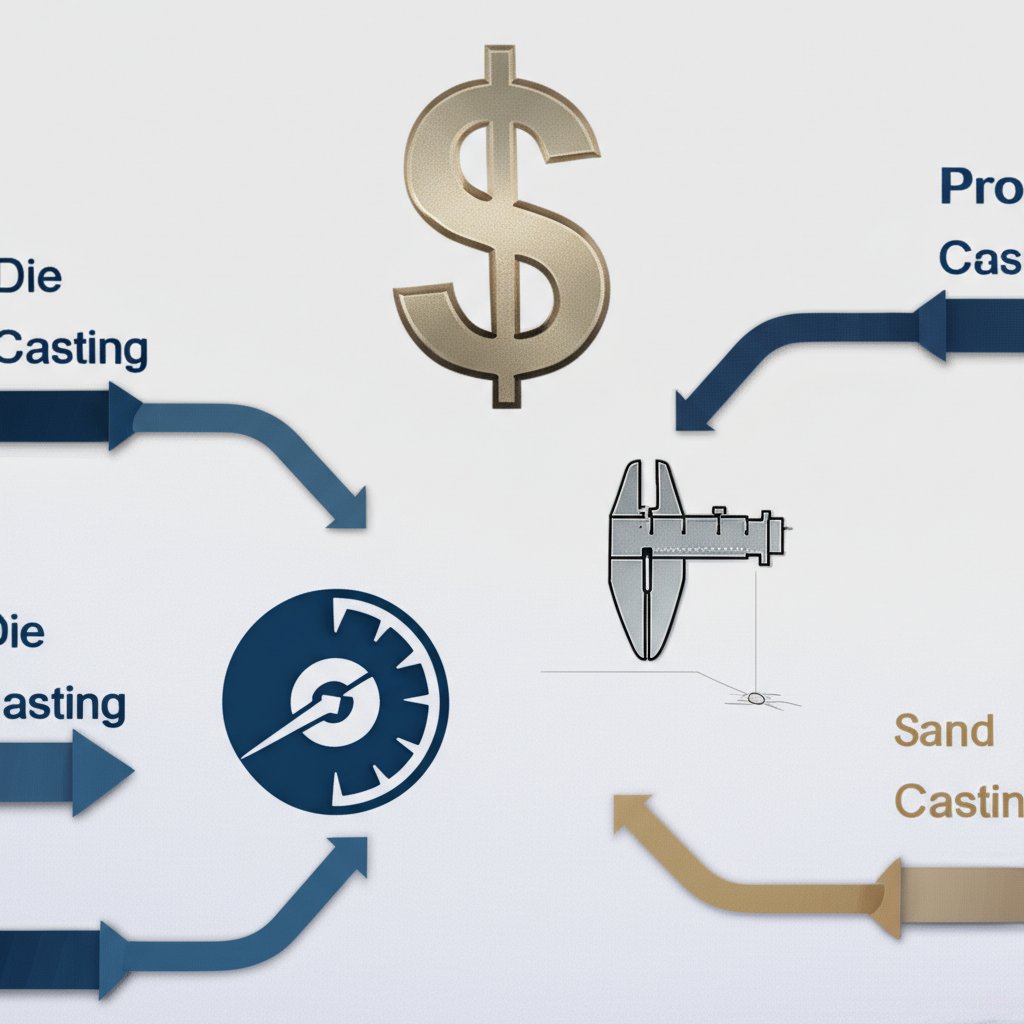

De keuze tussen gietgietwerk en zandgietwerk hangt af van een reeks afwegingen met betrekking tot kosten, volume, precisie en materiaal. Voor ingenieurs en productontwerpers is het begrijpen van deze verschillen van cruciaal belang om een commercieel goede beslissing te nemen. De ene methode biedt snelheid en precisie, de andere flexibiliteit en kosteneffectiviteit voor bepaalde toepassingen.

De volgende tabel, samengevat uit gegevens van meerdere productie-middelen, geeft een duidelijk overzicht van de belangrijkste verschillen.

| Factor | Drukstempelgieten | Zandgieten |

|---|---|---|

| Gereedschapskosten | Zeer hoog (bewerkte staalstrips) | Zeer laag (eenvoudige patronen) |

| Productievolume | Ideaal voor grote hoeveelheden (10.000+ onderdelen) | Kosteneffectief voor lage tot middelmatige oplagen |

| Oppervlakfinish | Uitstekend, gladde afwerking | Ruwe, textuurvolle afwerking |

| Dimensionale nauwkeurigheid | Hoogte van de nauwkeurigheid (strakke toleranties, bv. ± 0,1 mm) | Lagere precisie (bredere toleranties) |

| Onderdeelcomplexiteit | Uitstekend voor dunne muren en ingewikkelde details. | Uitstekend voor grote onderdelen met complexe interne geometrieën (met kern) |

| Productiesnelheid | Zeer snelle cyclustijden (seconden per onderdeel) | Langzamere cyclustijden (minuten tot uren per onderdeel) |

| Materiaalopties | Beperkt tot niet-ijzeren legeringen (Al, Zn, Mg) | Bijna elk metaal (IJzer, Staal, Messing, Brons, Aluminium) |

Gereedschapskosten en productievolume de belangrijkste onderscheidende factoren zijn: De hoge aanloopkosten voor het maken van een stalen matrijzen voor gietgiet kunnen alleen worden gerechtvaardigd door de massaproductie, waarbij de kosten per onderdeel zeer laag worden. De lage kosten van patronen voor zandgieten maken het daarentegen ideaal voor prototypes, kleine opnames of zeer grote onderdelen waar een stalen matrijzen te duur zouden zijn.

Afwerking van het oppervlak en nauwkeurigheid de belangrijkste voordelen van de gietvorming zijn: Zoals opgemerkt door Lupton & Place de gladde stalen vorm en de hoge druk injectie resulteren in een superieure afwerking die vaak geen naverwerking vereist. Het gieten van zand produceert van nature een ruwer oppervlak vanwege de textuur van het zand, wat betekent dat onderdelen vaak een secundaire bewerking of afwerking nodig hebben.

Deelcomplexiteit en -grootte de Commissie heeft de Commissie verzocht een duidelijker vergelijking te maken. Met de gietmachine kunnen onderdelen met zeer dunne wanden en fijne, ingewikkelde uiterlijke details worden vervaardigd. Het is echter veel flexibeler om zeer grote onderdelen te produceren en kan ongelooflijk complexe interne doorgangen creëren, zoals de waterjassen in een motorblok, door gebruik te maken van wegwerpzandkernen in de hoofdvorm.

De toepassing van de motorblokken: waarom zandgieten domineert

Bij de vervaardiging van een motorblok worden de theoretische voordelen van de precisie en snelheid van de gietvorming volledig overschaduwd door de praktische en economische beperkingen. Het gieten van zand is om verschillende duidelijke en overtuigende redenen een zeer populaire methode voor deze toepassing. De complexiteit, grootte en productie-economie van een motorblok passen perfect bij de sterke punten van zandgieten.

De belangrijkste belemmering voor gietgiet is de astronomische kosten van gereedschap. Een motorblok is een groot en zeer complex onderdeel. Het zou miljoenen dollars kosten om een geharde stalen mat te maken die in staat is om het te produceren en het zou een lange tijd in beslag nemen om het te ontwikkelen. Aangezien autofabrikanten de motoren vaak bijwerken, is deze enorme investering in een permanente mal gewoon niet haalbaar. Met zijn goedkope, wegwerpvormen maakt zandgieten snelle en goedkope ontwerpwijzigingen mogelijk.

Bovendien is het ontwerp van een motorblok gebaseerd op ingewikkelde interne kanalen voor koelmiddel (waterjassen) en oliegalerijen. Deze complexe interne geometrieën zijn uitstekend geschikt voor het gieten van zand. Het proces maakt gebruik van nauwkeurig gevormde zandkorrels die in de hoofdzolde worden geplaatst. Nadat het metaal is gegoten en is verstijfd, worden de zandkernen gewoon gebroken en geschud, waardoor het complexe netwerk van doorgangen achterblijft. Dit zou met een permanente stalen matrijzen bijna onmogelijk en buitengewoon duur zijn.

Ten slotte is zandgieten veelzijdig genoeg om de materialen die gewoonlijk voor motorblokken worden gebruikt, namelijk gietijzer en aluminiumlegeringen, te hanteren. Hoewel aluminiumblokken kunnen worden gegoten, is het proces over het algemeen voorbehouden aan kleinere motoren. Voor de grote, robuuste blokken die in de meeste voertuigen worden gebruikt, vooral die van gietijzer, is zandgieten de enige praktische en kosteneffectieve oplossing. Deze flexibiliteit zorgt ervoor dat fabrikanten het beste materiaal voor prestaties en duurzaamheid kunnen kiezen zonder beperkt te zijn door het productieproces.

Behalve gieten: een blik op gieten en gieten

Hoewel de discussie vaak draait om gietgieten versus zandgieten, bieden andere productieprocessen verschillende soorten voordelen voor specifieke toepassingen. Het begrijpen van deze alternatieven, zoals giet- en smeden, geeft ingenieurs bij de keuze van een productiemethode een vollediger beeld.

Investment Casting , zoals uitgelegd door bronnen zoals Howard Precision Metals , is een andere gietmethode die bekend staat om de productie van onderdelen met een uitzonderlijke oppervlakteafwerking en een hoge dimensie nauwkeurigheid, vaak superieur aan gietgieten. Het maakt gebruik van een waspatroon om een keramische mal te maken, die vervolgens wordt gesmolten voordat het metaal wordt gegoten. Dit proces is ideaal voor zeer complexe, ingewikkelde onderdelen (zoals turbineklingen) en kan worden gebruikt met een breed scala aan ijzer- en niet-ijzermetalen. Het is echter over het algemeen duurder en langzamer dan gietgieten, waardoor het geschikt is voor toepassingen met een lager volume en een hoge precisie.

Het is ook belangrijk om de gietvorming te onderscheiden van smeden - Ik ben niet. Met smeden wordt geen gesmolten metaal gebruikt; in plaats daarvan wordt een solide stuk metaal gevormd door middel van drukkrachten, hetzij door hameren of persen. Dit proces resulteert in onderdelen met een superieure sterkte en duurzaamheid omdat de interne korrels van het metaal verfijnd en op elkaar afgestemd zijn. Voor kritieke, hoogspanningscomponenten van auto's, waarbij sterkte van het allergrootste belang is, is smeden vaak de voorkeurmethode. Voor bedrijven die op zoek zijn naar hoogwaardige oplossingen, kunnen gespecialiseerde leveranciers zoals Shaoyi (Ningbo) Metal Technology de Commissie heeft in haar advies van 15 juni 1996 een voorstel ingediend voor een richtlijn betreffende de onderlinge aanpassing van de wetgevingen der Lid-Staten inzake de onderlinge aanpassing van de wetgevingen der Lid-Staten inzake de onderlinge aanpassing van de wetgevingen der Lid-Staten inzake de onderlinge aanpassing van de wetgevingen der Lid-Staten inzake de

Veelgestelde Vragen

1. de Is gietgieten beter dan zandgieten?

Geen van beide processen is universeel "beter"; de ideale keuze hangt geheel af van de eisen van het project. De gietvorming is beter voor de productie van kleine tot middelgrote onderdelen met een hoog volume, waarvoor een hoge precisie en een gladde oppervlakte nodig zijn. Zandgieten is beter voor grote onderdelen, lage productievolumes, componenten met complexe interne geometrieën en projecten waarbij lage initiële gereedschapskosten van cruciaal belang zijn.

2. Het is een onmogelijke zaak. Welke vorm van giet wordt gebruikt voor motorblokken?

Zandgieten is een zeer veel voorkomende methode die wordt gebruikt voor de productie van motorblokken, met name voor gietijzer ontwerpen en aluminiumproductie in kleinere hoeveelheden. Hoewel andere methoden zoals gietgieten ook worden gebruikt voor aluminiumblokken met een hoog volume, maakt het gieten met zand van een populaire keuze omdat het kosteneffectief grote, complexe onderdelen met ingewikkelde interne doorgangen kan produceren.

3. Het is een onmogelijke zaak. Waarom wordt zand gieten gebruikt voor motorblokken?

Spuitgieten met zand wordt gebruikt voor motorblokken vanwege een combinatie van factoren. Ten eerste zijn de gereedschapskosten aanzienlijk lager dan bij spuitgieten, wat cruciaal is voor zo'n groot onderdeel en regelmatige ontwerpupdates mogelijk maakt. Ten tweede kunnen hiermee eenvoudig de complexe interne kanalen die nodig zijn voor koelvloeistof en olie worden gemaakt, met wegwerpzandkernen. Tot slot is het zeer veelzijdig en geschikt voor de gietijzer- en aluminiumlegeringen die vaak worden gebruikt voor motorblokken.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —