Aangepaste gesmede velgbekkens: kies de juiste lip voor uw opbouw

Inzicht in op maat gemaakte gesmede velgen en hun cruciale rol

Heb je je ooit afgevraagd wat je band eigenlijk op zijn plaats houdt en je velgen die agressieve, opvallende diepte geeft? Dat is de velgbuis — en het kiezen van de juiste kan doorslaggevend zijn voor je gehele opbouw.

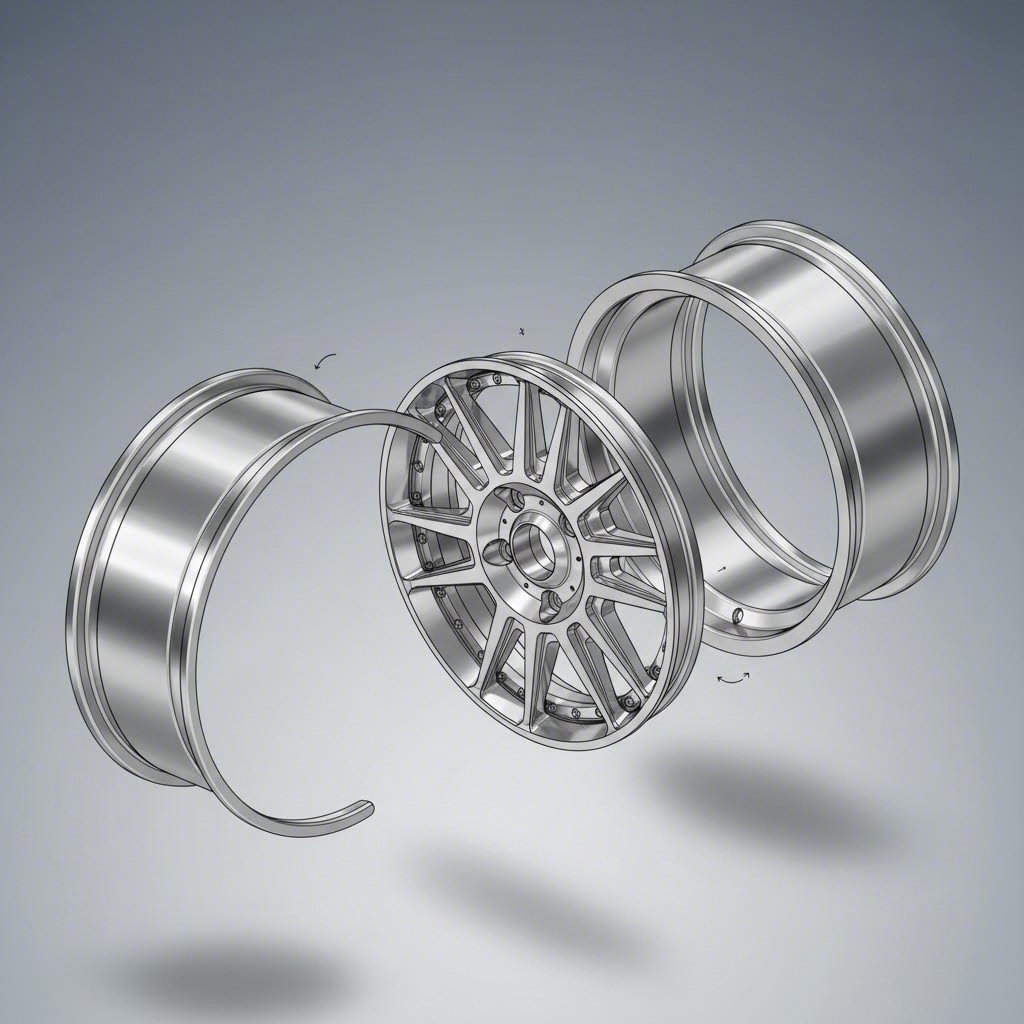

De anatomie van een gesmede velgbuis

Wat is een gesmede velgbuis precies? Eenvoudig gezegd is de velgbuis het buitenste cilindervormige deel van een velg waarop de band wordt gemonteerd, zoals gedefinieerd door Powerhouse Wheels het omvat het gehele gebied vanaf de buitenste rand tot aan de binnenste flens, biedt onderdak aan de bandwapening en bepaalt het algehele diepteprofiel van je velg.

Wanneer u een gesmede velg bekijkt, zult u opmerken dat de velgbuis verschillende cruciale onderdelen bevat: de flenzen (de uitgeslagen buitenste delen die uw band op zijn plaats houden), de montagering waar de bandrand op aansluit, en het dalkanaal - dat ringvormige gedeelte dichtst bij de middenlijn met de kleinste binnen diameter. Het begrijpen van deze onderdelen is essentieel bij het selecteren van gesmede velgbuistypen op maat voor uw specifieke toepassing.

In tegenstelling tot gegoten alternatieven begint een gesmede velg met een hoogwaardige aluminiumlegering die onder druk is gevormd voor superieure sterkte. Deze definitie van gesmede velgen is belangrijk, omdat het productieproces direct invloed heeft op hoe velgbuizen kunnen worden aangepast en geconfigureerd voor uw voertuigopbouw.

Waarom de keuze van de velgbuis uw opbouw bepaalt

Stel u voor dat u een set premium Brixton Forged-velgen bestelt, om vervolgens te ontdekken dat ze niet passen over uw remklauwen of schuren tegen uw spatborden. Daarom is de keuze van het buistype niet alleen belangrijk – het is kritiek.

De barrel die u kiest, beïnvloedt vrijwel elk aspect van de velgpassing en het uiterlijk:

- Bandpassing: Barrelbreedte en profiel bepalen welke bandafmetingen correct monteren en hoe de zijkant van de band zich verhoudt tot de lip

- Vrijspeling spatbord: Barreldiepte in combinatie met de offset bepaalt hoe ver de velg naar buiten of naar binnen uitsteekt ten opzichte van de carrosserie van uw voertuig

- Compatibiliteit remmen: Het binnenprofiel van de barrel moet voldoende ruimte bieden voor de remklauwen, met name bij installatie van grote remsystemen

- Visuele stand: Of u nu een subtiele OEM-plus-look wilt of een agressieve deep-dish uitstraling, het type barrel is de belangrijkste bepalende factor

Hoewel fabrikanten zoals BBS al in 1983 de geperste matrijstechnologie introduceerden, zijn de opties voor het aanpassen van velgenflansen sindsdien enorm geëvolueerd. Toch is er een probleem: ondanks deze ontwikkeling blijven gedetailleerde educatieve bronnen die uitleggen wat gesmede velgen zijn en hoe hun flensconfiguraties in elkaar zitten, verrassend schaars. De meeste productpagina's van fabrikanten gaan ervan uit dat je de terminologie al kent, waardoor enthousiastelingen informatie moeten verzamelen uit verspreide forumberichten.

Juist dit hiaat vult deze gids. Of je nu overweegt om Brixton Forged-opties te kiezen of andere premiumfabrikanten verkent, het begrijpen van flenstypen stelt je in staat om nauwkeurig te communiceren met velgenbouwers en de exacte passing te bereiken die jouw project vereist. In de komende secties leer je hoe verschillende lipstijlen, constructiemethoden en specificaties samenwerken, zodat je de kennis hebt om jouw opbouw af te stemmen op de perfecte flensconfiguratie.

De vier primaire types velgenlip uitgelegd

Nu u begrijpt waarom keuze van de velg belangrijk is, laten we ingaan op de specifieke lipconfiguraties die beschikbaar zijn. Of u nu een opvallende stance-auto bouwt of een raceklaar voertuig, de gekozen liptype bepaalt fundamenteel zowel de esthetiek als de pasvorm. Hier wordt het interessant – elk van de vier primaire velglip-types creëert een duidelijk verschillende relatie tussen de offset en de backspacing van uw velg.

Staplip versus Omgekeerde Lip Configuraties

Als u drie-delige of twee-delige velgen van dichtbij bekijkt, zult u merken dat het lipprofiel sterk verschilt tussen ontwerpen. Het begrijpen van deze verschillen helpt u om exact te communiceren wat u wenst bij het bestellen van maatwerk velgen.

Staplip Velgen hebben een duidelijke overgang of verdieping vanaf het montagevlak van de voorkant naar de buitenrand. Volgens Juju Wheels , dit creëert een klassieke, door motorsport geïnspireerde look met een functioneel voordeel: de mogelijkheid om de totale velgdiameter te vergroten via step-up-omzettingen. U kunt bijvoorbeeld een 17-inch velg omzetten naar 18-inch of zelfs 19-inch met dubbele step-configuraties. Het trapvormige ontwerp biedt vaak extra structurele sterkte, en veel liefhebbers waarderen hoe het de illusie van een diepere lip creëert terwijl de stijfheid behouden blijft.

Omgekeerde Lip Omhulsels (ook wel platte lip omhulsels genoemd) vormen een glad, continu oppervlak zonder aftrap. Het montagevlak en de buitenrand bevinden zich in hetzelfde vlak, wat een strakke, moderne esthetiek oplevert en de velg groter en vlakker laat lijken. Deze zijn populaire keuzes voor hedendaagse showopbouwen en drie-delige velgen die zijn ontworpen voor een strak visueel profiel. Een belangrijk aspect: omgekeerde lips vereisen platte binnenomhulsels om een juiste, vlakke pasvorm te garanderen – het combineren van gestapeld lip met platte omhulsels creëert spanningspunten, luchtlekkage en onveilige assemblage.

Het aanpassen van uw lipstijl aan het juiste type barrel is geen optie - het is cruciaal voor de structurele integriteit en esthetische kwaliteit.

Deep Lip Barrels voor Maximaal Visueel Effect

Wilt u opvallen wanneer uw auto langskomt? Deep lip barrels maximaliseren de zichtbare lipdiepte voor een agressieve stance die aandacht opeist. Deze configuraties plaatsen het velgvlak verder naar binnen, waardoor een groot deel van de barrel tussen het centrum en de buitenrand zichtbaar wordt.

Deep lip ontwerpen zijn bijzonder populair op 18 inch deep dish velgen en grotere toepassingen waar visuele impact prioriteit heeft. Ze werken uitzonderlijk goed met multi-spoke velgen, waar het contrast tussen ingewikkelde centrumontwerpen en uitgebreide liplagen een verbazingwekkende visuele diepte creëert. Deze agressieve aanpak vereist echter zorgvuldige aandacht voor spatbordvrijheid en ophangingsgeometrie - de uitgebreide lip verlegt de effectieve velgbreedte aanzienlijk naar buiten.

Standaard Barrels neem het tegenovergestelde aanpak met platte, conservatieve profielen die zijn ontworpen voor een praktische pasvorm. Deze configuraties werken goed voor dagelijkse rijders die functionaliteit boven showcar-aesthetiek prioritiseren. De minimale lipblootstelling betekent minder zorg over schade door stoepranden en gemakkelijker montage van banden, hoewel u het visuele drama opgeeft dat veel liefhebbers aantrekt tot aangepaste gesmede velgen.

Volledige vergelijking van barreltypes

Bij het specificeren van aangepaste barrels voor uw 19 inch velgen of andere maten, helpt deze uitsplitsing om de kenmerken af te stemmen op uw doelen:

| Lipstijl | Visuele kenmerken | Beste toepassingen | Pasvormoverwegingen | Typische Gebruiksgevallen |

|---|---|---|---|---|

| Stapelip | Zichtbare verdieping/afloophoogte van gezicht naar rand; geïnspireerd op motorsport; creëert een diepere uitstraling | Diameter-omhoogconversies; klassieke opbouw; toepassingen gericht op sterkte | Vereist step-inner-barrels; montagevlak verlaagd ten opzichte van de rand | Vintage restauraties; racevelgen; erfgoedstyling |

| Omgekeerde/platte lip | Glad, continu oppervlak; moderne esthetiek; grotere gezichtsuitstraling | Showbouwsels; eigentijdse styling; strakke profieldoelen | Moet uitsluitend gecombineerd worden met vlakke barrels; montagevlak in hetzelfde vlak | Luxe voertuigen; moderne sportwagens; schone esthetiek |

| Deep Lip | Maximale zichtbare barrel-diepte; agressieve stand; dramatische visuele aanwezigheid | Stance-bouwsels; showauto's; maximaal visueel effect | Vereist royale spatbordvrijheid; beïnvloedt de veermechanica | VIP-bouwsels; driftauto's; toepassingen gericht op shows |

| Standaard/Vlak Profiel | Minimale lipblootstelling; conservatief uiterlijk; praktisch profiel | Dagelijkse wagens; OEM-plus opbouwsels; functionaliteit heeft prioriteit | Meest tolerantie toelatende maatvoering; gemakkelijker bandenmontering; minder zorgen over stoepranden | Straatwagens; pendelvoertuigen; subtiele upgrades |

Hoe het liptype de offset en backspacing beïnvloedt

Hier wordt de keuze van de velgstraal technisch – en waar veel bouwers dure fouten maken. Elk liptype creëert een andere relatie tussen offset (de afstand vanaf de middenlijn van de velg tot het montagevlak) en backspacing (de afstand van het montagevlak tot de binnenrand van de velg).

Met step-lip configuraties verschuift het verlaagde montagevlak effectief hoe de offset vertaalt naar de werkelijke wielpositie. Een wiel met identieke offsetspecificaties zal anders staan, afhankelijk van of het gebruikmaakt van step- of platte lip-profielen. Diepe lip-profielen duwen de visuele massa van het wiel naar buiten terwijl het montagepunt constant blijft, waardoor een agressieve uitstraling ontstaat zonder dat extreme offsetwaarden nodig zijn.

Bij het kopen van zwarte velgen of enige andere afwerking, houd er rekening mee dat de lipstijl bepaalt hoe die afwerking tot uiting komt. Diepe lippen tonen meer oppervlak van de velgbalk in uw gekozen kleur of textuur, terwijl standaardprofielen het zichtbare oppervlak van de balk minimaliseren. Deze wisselwerking tussen structurele configuratie en esthetische presentatie is precies waarom het begrijpen van soorten barrel bij op maat gemaakte gesmede wielen belangrijk is voordat u tot aankoop overgaat.

Nu de lipstijlen duidelijk zijn, is de volgende cruciale overweging hoe deze barrels daadwerkelijk worden vervaardigd - en waarom de constructiemethode zowel prestaties als levensduur sterk beïnvloedt.

Constructiemethoden van Barrels en Materiaalkunde

U hebt uw ideale lipstijl geselecteerd - maar hier is het punt: twee barrels met identieke profielen kunnen volledig anders presteren afhankelijk van hoe ze zijn gemaakt. De productiemethode achter uw barrel bepaalt alles, van gewichtsbesparing tot gedrag bij een aanrijding. Laten we de drie belangrijkste constructiebenaderingen in de bouw van multi-piece wielen analyseren.

Gesponnen versus Gegoten versus Volledig Gesmede Barrelconstructie

Wanneer u onderzoekt hoe gesmede wielen worden gemaakt, ontdekt u al snel dat barrelconstructie binnen de industrie sterk varieert. Elke methode biedt duidelijke voordelen, afhankelijk van uw prioriteiten.

Gesponnen Barrels (Flow-Formed/Rotationeel Gesmeed)

Gesponnen barrels vertegenwoordigen een hybride aanpak die enorme populariteit heeft gekregen. Volgens JC Forged Wheels , begint het proces met een gegoten velgbuis die een verkorte, verdikte profiel heeft. Vervolgens zorgt een roterende machine ervoor dat er wordt gesponnen, verwarmd en door middel van rollen de verdikte sectie wordt geperst tot de uiteindelijke breedte en vorm. Deze combinatie van warmte, druk en rotatie richt de korrelstructuur en moleculaire eigenschappen van de aluminiumlegering, waardoor de buis een aanzienlijk grotere sterkte krijgt.

U kunt verschillende benamingen tegenkomen voor deze technologie: geroteerd gegoten wielen, flow-gevormd, gesponnen gesmeed of hybride gesmeed. Ze beschrijven allemaal in wezen hetzelfde proces. Het resultaat? Een velgbuis met smerige sterkte-eigenschappen tegen een fractie van de prijs van volledig gesmede wielen.

Gegoten buizen

Gegoten buizen gebruiken de meest rechttoe-rechtaan productiemethode: gesmolten aluminium wordt in een matrijs gegoten en vervolgens afgekoeld en vastgemaakt tot de gewenste vorm. Aangezien OX Wheels legt uit dat deze methode ingewikkelde ontwerpen tegen lagere kosten mogelijk maakt. Tijdens het afkoelproces kunnen echter inconsistenties in de materiaaldichtheid ontstaan, wat kan leiden tot microscopische luchtbellen binnen het metaal. Om deze materiaalafwijkingen te compenseren, voegen fabrikanten vaak extra materiaal toe om de sterkte te vergroten, waardoor gegoten looppijpen zwaarder zijn dan alternatieven.

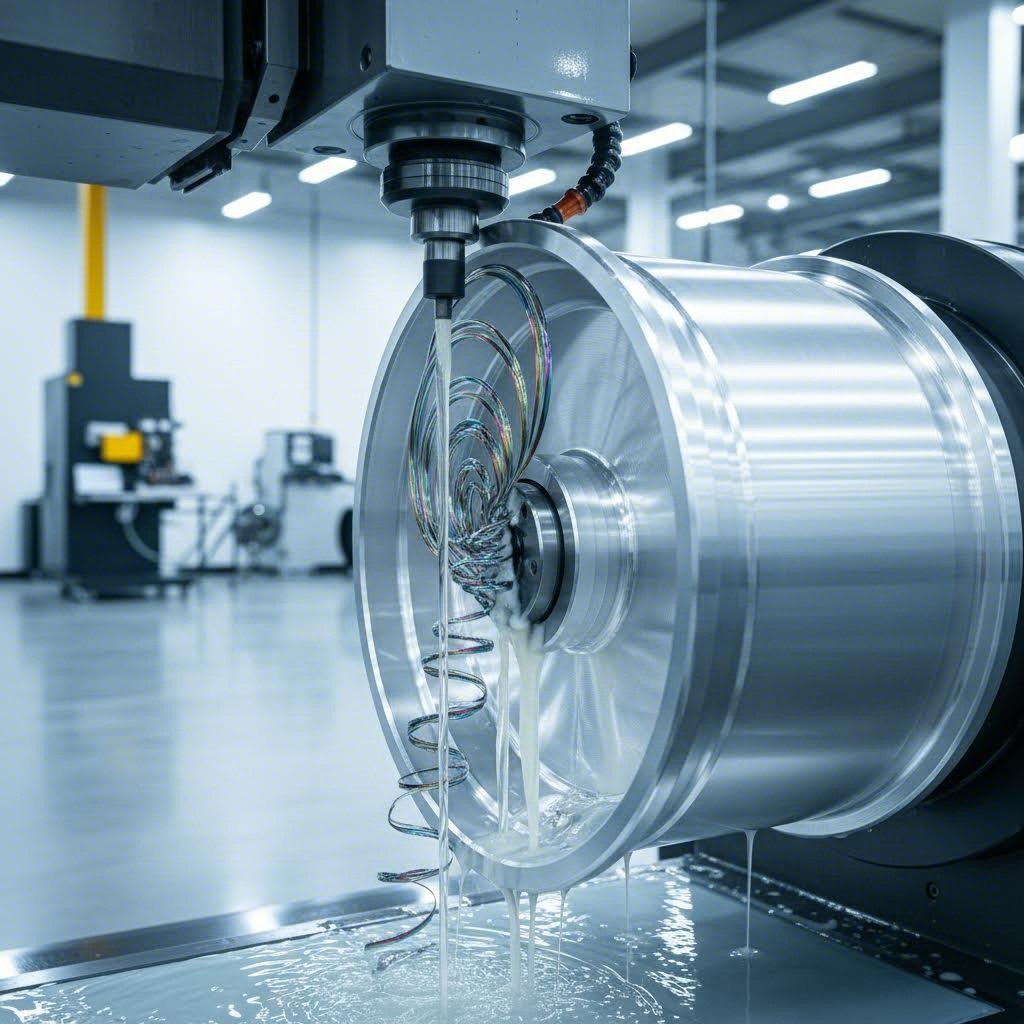

Volledig Gesmede Looppijpen

Bij de top van de loopconstructie bevinden zich volledig gesmede opties. Het smeerproces voor aluminium wielen begint met een massief blok aluminium, dat wordt verhit en onder enorme druk – meestal 8.000 tot 10.000 ton – wordt geperst tot een dichte, eenvormige massa die een "smeedstuk" wordt genoemd. Deze intense druk elimineert elke porositeit en richt de korrelstructuur, waardoor uitzonderlijk sterk materiaal ontstaat. Hierdoor kunnen fabrikanten aanzienlijk minder aluminium gebruiken terwijl ze toch superieure sterkte behouden.

Gesmede eendelige velgen en volledig gesmede meerdelige onderdelen vormen de ultieme uitdrukking van deze technologie. De resulterende velgbekkens zijn volgens tests in de industrie doorgaans 25-30% lichter dan gegoten varianten van dezelfde maat.

Hoe de productiemethode de prestaties van het velgbekken beïnvloedt

Klinkt complex? Hieronder vindt u een praktische uitleg van wat elke constructiemethode betekent voor uw opbouw:

Voordelen en nadelen van gesponnen/flow-gemalde velgbekkens

- Voordelen: Lichter dan gegoten (nadert gewichtsbesparing van gesmede varianten); sterker velgbekken door korreluitlijning; betaalbaarder dan volledig gesmede; goede balans tussen prestatie en waarde

- Nadelen: Het gezicht/spokegedeelte blijft gegoten (mogelijk zwak punt bij extreme belasting); beperkt tot specifieke velgbekkensontwerpen; niet zo licht of sterk als echt gesmede constructie

Voordelen en nadelen van gegoten velgbekkens

- Voordelen: Meest betaalbare optie; staat ingewikkelde ontwerpen toe; breed verkrijgbaar; geschikt voor dagelijks gebruik

- Nadelen: Zwaarste constructiemethode; mogelijke materiaalonzakelijkheden; gevoeliger voor barsten bij zware impact; vereist extra materiaal voor voldoende sterkte

Voordelen en nadelen van volledig gesmeed velg

- Voordelen: Mogelijk lichtste gewicht; superieure sterkte-gewichtsverhouding; buigt in plaats van verbrijzelt bij extreme impact (veiligere faalomstandigheden); maximale aanpassingsmogelijkheden; uitstekende herverkoopwaarde

- Nadelen: Hoogste kosten; langere levertijden voor op maat gemaakte specificaties; beperkte beschikbaarheid van fabrikanten

De rol van 6061-T6 aluminiumlegering

Ongeacht de constructiemethode fungeert 6061-T6 aluminiumlegering als industrienorm voor hoogwaardige velgproductie. Dit aerospace-gekwalificeerde materiaal biedt een ideale combinatie van eigenschappen voor velgtoepassingen:

- Sterkte-gewichtsverhouding: Biedt uitstekende structurele integriteit zonder onnodige massa – cruciaal voor het verminderen van ongeveerde massa

- Corrosiebestendigheid: Weerstaat van nature oxidatie en milieuschade, waardoor het uiterlijk en de integriteit jarenlang behouden blijven

- Verwerkbare eigenschappen: Reageert goed op CNC-bewerkingsprocessen, waardoor nauwkeurige barrelprofielen en op maat gemaakte specificaties mogelijk zijn

Hoewel magnesium wielen en magnesiumlegeringwielen nog lichter zijn, vereisen zij speciale verzorging en zijn niet geschikt voor alle toepassingen. Magnesium velgen worden voornamelijk gebruikt in de motorsport, waar het uiterste gewichtsbesparing hun hogere kosten en onderhoudseisen rechtvaardigt. Voor de meeste op maat gemaakte barreltoepassingen van gesmede wielen biedt 6061-T6 aluminium de optimale balans.

Gewicht, duurzaamheid en kostenafwegingen

Wanneer u barrels voor uw opbouw specificeert, leidt de constructiemethode tot duidelijke afwegingen:

Gewichtsinvloed: Volledig gesmede barrels leveren de grootste gewichtsreductie op – cruciaal voor prestatiegerichte opbouwen waarbij ongeveerde massa direct invloed heeft op het rijgedrag, acceleratie en remprestaties. Flow-gevormde barrels bieden een aanzienlijke verbetering ten opzichte van gegoten varianten, waardoor ze uitstekende waarde voor geld zijn voor straatprestatietoepassingen.

Overwegingen m.b.t. duurzaamheid: Bij zware belasting hebben gegoten cilinders de neiging te barsten of te breken door lege ruimtes in de aluminium structuur. Gesmeed aluminium gedraagt zich anders - het buigt uit vorm in plaats van catastrofaal te verbrijzelen, waardoor veiligere faileigenschappen ontstaan die chauffeurs de tijd geven om veilig tot stilstand te komen.

Kostenrealiteit: Verwacht dat volledig gesmede cilinders een hogere prijs hebben vanwege materiaalkosten, gespecialiseerde apparatuur en arbeidsintensieve productie. Roterend gesmede opties kosten doorgaans ongeveer een kwart van de prijs van volledig gesmede varianten, terwijl ze een groot deel van de prestatievoordelen bieden. Gegoten cilinders blijven de budgetvriendelijke keuze wanneer kosten belangrijker zijn dan gewichtsoptimalisatie.

Inzicht in deze constructiefundamenten bereidt u voor op de volgende overweging: hoe verschillende cilindertypes worden geïntegreerd met verschillende wiellconstructiecategorieën - monoblok-, 2-delige en 3-delige ontwerpen bieden elk unieke mogelijkheden voor aanpassing van de cilinder.

Hoe cilindertypes worden gecombineerd met wiellconstructie

Nu u de constructiemethoden van velgen begrijpt, is hier het volgende onderdeel van de puzzel: hoe sluit uw gekozen velgtype daadwerkelijk aan op het wiel zelf? Het antwoord hangt volledig af van of u kijkt naar monoblok-, 2-delig- of 3-deligconstructie. Elke aanpak biedt sterk verschillende niveaus van velgaanpassing – en het begrijpen van deze verschillen helpt u om te bepalen welk constructiestijl overeenkomt met uw doelen.

Monoblok Velgintegratie

Bij ééndelige gesmede wielen is er geen aparte velg om te selecteren – en dat is precies het punt. Het gehele wiel, inclusief het gedeelte dat normaal de velg zou zijn, wordt bewerkt uit één enkele gesmede aluminium staaf. Volgens K7 Forged maakt deze ééndelige constructie potentiële zwakke punten zoals bouten of lassen overbodig, waardoor gesmede monoblokken de gouden standaard zijn voor de verhouding tussen sterkte en gewicht.

Wat betekent dit voor de aanpassing van de velg? Eenvoudig gezegd: je werkt met wat de fabrikant aanbiedt. Het velgprofiel, de diepte en de lipstijl worden allemaal bepaald tijdens de ontwerpfase en gebeitst als geïntegreerd onderdeel van de velg. Na productie kun je geen diepere lip meer monteren of de breedtespecificaties wijzigen.

Deze beperking brengt echter aanzienlijke voordelen met zich mee. Monoblokconstructie levert het volgende op:

- Lagere onderhoudseisen: Geen afdichtingen om te controleren of bevestigingsmaterialen die opnieuw moeten worden aangedraaid

- Lichtere totale gewicht: Geen extra bouten, afdichtingen of verbindingsmaterialen die massa toevoegen

- Consistente sterkte: Geen verbindingen of aansluitpunten die onder belasting mogelijk kunnen bezwijken

Voor dagelijks gebruik en circuittoepassingen waar betrouwbaarheid belangrijker is dan aanpasbaarheid, zijn monoblokontwerpen zeer geschikt. Sommige enthousiastelingen overwegen in eerste instantie Forgieline-flowgevormde velgen of vergelijkbare hybride opties wanneer ze de eenvoud van een monoblok willen combineren met verbeterde prestaties ten opzichte van standaard gegoten alternatieven.

Meerdelige velgaanpassingsopties

Wanneer u overstapt op tweedelige gesmede wielen en driedelige gesmede wielen, nemen de mogelijkheden voor aanpassing van de velgcombinatie sterk toe. Dit is het moment waarop uw kennis over lipstijlen en constructiemethoden uit eerdere secties echt zijn vruchten afwerpt.

tweedelige constructie

Tweedelige wielen combineren een gesmeed centrum (het gezicht met spaken) met een gedraaide of gesmede velgcombinatie. Deze onderdelen worden meestal aan elkaar gelast, waardoor een vaste eenheid ontstaat die lichter is dan driedelige opties, maar toch zekere aanpassingsmogelijkheden biedt. Tijdens het bestelproces kiest u de gewenste breedte van de velgcombinatie en de lipstijl, en fabrikanten kunnen vaak specificaties binnen bepaalde grenzen aanpassen om de gewenste passvorm te bereiken.

De afweging? Zodra ze zijn samengesteld, functioneren tweedelige wielen in wezen als monoblockwielen wat betreft reparabiliteit. Als u de velgcombinatie beschadigt, moet u doorgaans het volledige wiel vervangen in plaats van alleen het beschadigde onderdeel.

driedelige constructie

Hier wordt het interessant voor liefhebbers die de ultieme controle willen. Zoals Work Wheels UK uitlegt, bestaat een 3-delige gesmede velg uit drie afzonderlijke onderdelen: een buitenste lip, binnenbuis en centrumvlak die met bouten worden samengevoegd en afgedicht. Deze modulaire aanpak betekent dat u breedte, maatvereffening en stijl onafhankelijk kunt aanpassen aan uw specifieke auto, remmen en banden.

De echte magie van 3-delige velgen? Aanpasbaarheid. Als u een lip beschadigt, vervangt u alleen dat onderdeel in plaats van de gehele velg. Wilt u volgend seizoen bredere banden gebruiken? Bestel nieuwe buizen met grotere breedte. Verhuist u naar een ander voertuig? De centra kunnen mogelijk behouden blijven met nieuwe buisafmetingen.

Driewegconstructie verandert velgen van een vaste aankoop in een evoluerend platform dat meeverandert naarmate uw opbouw verandert.

Dit verklaart waarom je op liefhebbersbeurzen en evenementen vooral 3-delige gesmede wielen ziet – de mogelijkheid om exacte lipdieptes aan te geven, kiezen tussen step-lip of reverse-lip configuraties, en afwerkingen van zichtbare bevestigingsmaterialen te selecteren, zorgt voor eindeloze personalisatiemogelijkheden.

Vergelijking van velgcilinder-aanpassing per constructietype

Bij het kiezen tussen constructietypes verduidelijkt deze uitsplitsing wat mogelijk is met elk type:

| Constructietype | Niveau van velgcilinder-aanpassing | Reikwijdte van breedteaanpassing | Herstelbaarheid |

|---|---|---|---|

| Monoblock (1-delig) | Vastgesteld bij fabricage; geen wijzigingen na productie mogelijk | Geen – voor een andere breedte moet een nieuw wiel worden besteld | Niet herstelbaar; beschadiging vereist meestal volledige vervanging |

| 2-stuks | Matig; cilinder wordt geselecteerd bij bestelling maar permanent bevestigd | Afhankelijk van de fabrikant; meestal in stappen van 0,5" tijdens het bestellen | Beperkt; gelaste constructie maakt het verwisselen van onderdelen onmogelijk |

| 3-stuks | Maximaal; onafhankelijke keuze van binnenbuis, buitenlip en middenstuk | Uitgebreid; combineer verschillende binnen-/buitenbuizen om vrijwel elke breedte te bereiken | Volledig herbouwbaar; afzonderlijke onderdelen vervangbaar; kan opnieuw worden afgesteld voor verschillende voertuigen |

De keuze van constructie bepalen

Uw ideale constructietype hangt af van hoe u verschillende factoren prioriteert. Prestatiebouwsels die gericht zijn op rondetijden kiezen vaak voor monoblock ontwerpen – het gewichtsbesparende effect en de eenvoudige onderhoudsvriendelijkheid sluiten aan bij doelen op het circuit. Intussen geven showbouwsels en stance-projecten meestal de voorkeur aan 3-delige constructies, waarbij aangepaste lipdieptes en de mogelijkheid tot herbouw de hogere investering rechtvaardigen.

Voor klassieke opbouwen, zoals het herstellen van model a-wielen of vintage toepassingen, biedt een 3-delige constructie nog een ander voordeel: de mogelijkheid om esthetiek uit een bepaalde periode te realiseren met moderne engineering. U kunt velgen specificeren die authentieke visuele profielen creëren, terwijl u profiteert van moderne materialen en productiekwaliteit.

Begrijpen hoe velgtypen integreren met wielaufbouw is essentieel – maar niets hiervan telt als uw maten onjuist zijn. Vervolgens leert u precies hoe u afmetingen voor maatwerkvelgen moet meten en specificeren om een perfecte pasvorm op uw specifieke voertuig te garanderen.

Het meten en specificeren van afmetingen voor maatwerkvelgen

Je hebt je lipstijl gekozen, de constructiemethoden begrepen en je wielconfiguratie geselecteerd – maar hier slagen of mislukken opbouwen. Onjuiste metingen leiden tot wielen die tegen spatborden wrijven, interfereren met remklauwen of banden niet goed kunnen plaatsen. Om je barrelspecificaties goed te krijgen, is precisie, geduld en het begrijpen van de relaties tussen verschillende afmetingen vereist.

Barrellengte en backspacing meten

Bij het specificeren van maatwerk barrelafmetingen, brengt de relatie tussen barrellengte en backspacing vaak verwarring bij eerste keer kopers. Hier is de eenvoudige uitleg: diepere barrels duwen het montagevlak van uw wiel verder naar buiten vanaf de middenlijn van het wiel.

Volgens De wielmetingsgids van Holley , backspacing wordt gemeten vanaf het montagevlak tot de achterste buitenste rand van het wiel in inches. Deze maat bepaalt direct hoe ver het wiel binnenin de spatbordopening komt te zitten. Een wiel met 4 inch backspacing plaatst de montageplaat 4 inch vanaf de binnenste rand.

Offset werkt anders - deze wordt gemeten vanaf het montagevlak tot de middenlijn van de velgbuis in millimeters. De meeste moderne voertuigen gebruiken een positieve offset, waardoor het koppelingsvlak van het wiel naar buiten ten opzichte van het centrum wordt verplaatst. Bij klassieke bouwprojecten wordt vaak een negatieve offset gebruikt voor het typische deep-dish uiterlijk.

Waarom is dit belangrijk bij de keuze van de velgbuis? Wanneer u kiest voor een diepere velgbuis, verandert u effectief de positie van het montagevlak ten opzichte van de buitenste rand van het wiel. Twee wielen met identieke offsetspecificaties kunnen volledig verschillend ogen en passen op basis van alleen de diepte van de velgbuis.

Diepere vaten creëren een grotere zichtbare lip, maar verplaatsen het montagevlak naar buiten – controleer altijd de spatbordvrijheid voordat u kiest voor agressieve vatendieptes.

Breedtespecificaties voor correcte bandpassing

Hier is iets wat veel liefhebbers niet beseffen: wiellengte wordt niet gemeten van rand tot rand. Zoals de Holley-handleiding duidelijk maakt, wordt de breedte gemeten van slijpkam tot slijpkam op het vat. Een wiel dat als 10 inch breed wordt aangeduid, kan in werkelijkheid 11,5 tot 12 inch meten van buitenrand tot buitenrand – en die extra breedte kan net genoeg zijn om wrijving te veroorzaken.

Voor een correcte bandpassing moet u meten vanaf het montagevlak tot de buitenste liprand, en daarna hetzelfde doen voor de binnenrand. Deze maten bepalen:

- Bandrekcapaciteit: Smallere vaten ten opzichte van de bandbreedte creëren een uitgerekte zijwandoptiek

- Kopsitzing: De juiste breedte zorgt ervoor dat de bandschouder correct tegen de vlatranden van het vat aansluiten

- Verdeling van de belasting: Een goed afgestemde vatbreedte verdeelt de krachten van de band gelijkmatig over de kopsitz

Bij het werken met 14 inch velgen met een 4 bouten opstelling of vergelijkbare compacte configuraties wordt de precisie van de breedte nog belangrijker. Wielen met een kleinere diameter hebben minder omtrek om meetfouten op te vangen, wat betekent dat een fout van een halve inch relatief grotere passingsproblemen veroorzaakt dan dezelfde fout bij grotere wielen.

Stap-voor-stap proces voor het meten van de velgbreedte

Klaar om uw voertuig op te meten voor aangepaste velgmaten? Volg dit proces om de gegevens te verzamelen die fabrikanten nodig hebben:

- Documenteer uw boutpatroon: Meet centrum-tot-centrum tussen twee tegenoverliggende wielbouten. Bij 14 inch velgen met een 4x100 opstelling meet u 100 mm tussen tegenoverliggende bouten. Vijfboutenpatronen vereisen dat u meet vanaf het centrum van één bout naar de buitenrand van de tegenoverliggende bout, en vervolgens met 1,4 vermenigvuldigt voor nauwkeurigheid.

- Meet de huidige backspace (achtermaat): Plaats een rechte lat over het gezicht van uw huidige velg en meet vervolgens vanaf de lat naar het montagevlak. Noteer dit in inches.

- Controleer de afstand tussen spatbord en naaf: Meet bij opgeheven veerhoogte vanaf het asvlak tot de binnenste rand van de spatbordopening. Dit bepaalt de maximale backspacing voordat contact optreedt.

- Controleer de remklauwvrijheid: Meet vanaf het buitenste punt van de remklauw tot waar het binnenoppervlak van de velgbodem komt te zitten. Houd minimaal 3 mm speling als veiligheidsmarge aan.

- Meet de vrijheid rond onderdelen van de ophanging: Controleer de afstand tot de dwarsstellen, stabilisatorstangen en stuurheveluiteinden bij volle stuurbekrachtiging. Zoals de Holley-naslag aangeeft, wordt de voorbandvrijheid bij volle stuuruitslag vaak over het hoofd gezien – en wrijving ontdekken na aankoop verpest je dag.

- Documenteer de totale pakket hoogte: Bereken de voorgestelde velgdiameter plus bandzijwandhoogte om voldoende vrijheid te garanderen ten opzichte van de spatbordranden en de binnenbekleding van de wielkast gedurende de gehele veerweg.

Amerikaanse norm versus Europese normspecificaties

Bij het bestellen van op maat gemaakte barrels, zult u twee meetsystemen tegenkomen die niet altijd direct om te rekenen zijn. Amerikaanse fabrikanten geven doorgaans de afmetingen in inches aan, terwijl Europese producenten millimeters gebruiken. Voor 14 inch velgen en de meeste toepassingen is de omzetting eenvoudig, maar de compatibiliteit van bevestigingsmaterialen leidt tot verborgen complicaties.

Bevestigingsmateriaal voor drie-delige wielen verschilt per oorsprong van de fabrikant:

- M6 bevestigingsmateriaal (6 mm): Veelvoorkomend bij Japanse en sommige Europese drie-delig wielen; vereist specifieke momentaanduidingen

- M7 bevestigingsmateriaal (7 mm): Minder gebruikelijk; aanwezig bij bepaalde speciaalfabrikanten

- M8 bevestigingsmateriaal (8 mm): Standaard bij veel Amerikaanse en Europese premiumwielen; biedt maximale klemkracht

Dit is belangrijk omdat vervangend bevestigingsmateriaal en revisiesets niet universeel uitwisselbaar zijn. Het bestellen van M7 bouten voor M8 barrels leidt tot gevaarlijke montagefouten. Controleer altijd de afmetingen van het bevestigingsmateriaal wanneer u barrels koopt van fabrikanten die verschillen van uw velgcentra.

Gevolgen van onjuiste metingen

Wat gebeurt er als metingen fout gaan? De problemen variëren van vervelend tot gevaarlijk:

Spatscherm wrijven: Onvoldoende backspacing of te grote velgbreedte duwt de band tegen het spatscherm tijdens veercompressie of stuurinvoer. Je hoort het direct – dat schurende geluid betekent lakbeschadiging en mogelijke bandenslijtage.

Interferentie met de remklauw: Velgen die aan de binnenkant te diep zijn gespecificeerd, raken remklauwen. Dit verhindert een correcte montage van de velg of, nog erger, zorgt voor metaal-op-metaalcontact tijdens het rijden. Bij installatie van grote remsystemen is controle op voldoende binnenste veldafstand absoluut cruciaal.

Onjuiste bandopzet: Een velgbreedte die niet overeenkomt met de bandmaat zorgt voor onjuiste bead-fixatie. Te smalle velgen rekken banden buiten veilige limieten; te brede velgen laten beads bewegen tijdens het nemen van bochten, wat mogelijk leidt tot plotselinge lekkage.

Als u begrijpt wat gesmede wielen betekenen voor uw opbouw, onthoud dan dat premium constructie geen compensatie biedt voor meetfouten. De vraag wat beter is, lichtmetalen of gesmede wielen, wordt irrelevant als de pasvorm een goede installatie verhindert. Evenzo missen discussies over gesmede wielen versus lichtmetalen wielen het punt wanneer verkeerde velgbreedtegegevens tot gevaarlijke situaties leiden.

Het verschil tussen gesmede wielen en lichtmetalen wielen op het gebied van meetvereisten is minimaal — beide vereisen precisie. Wat kwalitatieve leveranciers van gesmede velgen onderscheidt, is hun vermogen om te werken binnen exacte specificaties die u opgeeft, en daarom zijn nauwkeurige metingen zo belangrijk.

Met de juiste metingen in handen kunt u nu rekening houden met praktische toepassingen — hoe verschillende velgconfiguraties geschikt zijn voor showopbouwen versus prestatietoepassingen, en welke specificaties het beste aansluiten bij uw specifieke rijstijl.

Praktische Toepassingen en Keuze van Velgen in de Praktijk

Je hebt je maten vastgelegd en begrijpt de technische specificaties – maar hier is de echte vraag: welk vattype past eigenlijk het beste bij jouw opbouw? Het antwoord hangt volledig af van hoe je je voertuig gaat gebruiken. Een opvallend stance-auto vereist totaal andere overwegingen voor vaten dan een weekend trackwarrior of een dagelijks gebruikt pendelvoertuig. Laten we onderzoeken hoe praktijktoepassingen je keuze van vaten beïnvloeden.

Vatkeuze voor show versus prestatie-opbouw

Wanneer je bouwt voor maximaal visueel effect, worden vaten met diepe lippen je beste bondgenoot. Volgens Mario's Wheel Repair geven deep-dish wielen een auto direct een strakker en sportiever uitziende houding. Die duidelijke buitenste lip en agressieve stance zijn al lang standaard in enthousiastenopbouwsels geworden – en terecht, want ze trekken aandacht zoals weinig andere aanpassingen kunnen.

Toch vereisen show- en trackopbouwsels vaak tegengestelde benaderingen voor de keuze van vaten:

Show/Stance Opbouw: Deze toepassingen hechten meer waarde aan visuele impact dan aan gewichtsoptimalisatie. Diepe lipbussen maximaliseren het zichtbare oppervlak, waardoor uw auto opvalt wanneer hij langskomt. Met de juiste busbreedte worden bredere banden mogelijk, en het klassieke motorsport-erfgoed van ontwerpen zoals BBS RS of Work Meister S1 levert onmiskenbare esthetische voordelen.

Maar daar staat een nadeel tegenover. Zoals in de bron vermeld, is de uitgebreide buitenste lip gevoeliger voor stoeprandbeschadiging en wegvervuiling. Bij showbouwsels is dit aanvaardbaar omdat ze beperkt worden gebruikt, maar bij gestance-de auto's die dagelijks worden gereden, moet hier zorgvuldiger over worden nagedacht.

Race/Prestatiebouwsels: Hier zijn de prioriteiten volledig omgedraaid. Gesmede vrachtwagenwielen en prestatietoepassingen vereisen lichtgewicht volledig gesmede bussen die de ongeveerde massa verminderen. Volgens GVICHN's aankoopgids , gesmede wielen verlagen aanzienlijk de ongeveerde massa, wat direct leidt tot een betere rijeigenschappen en prestaties van het voertuig. Deze gewichtsreductie zorgt voor een betere acceleratie, verbeterde remprestaties en responsievere rijkarakteristieken.

Voor serieuze race-toepassingen bieden tweedelige ontwerpen meestal een licht gewichtsvoordeel door minder onderdelen en verbindingspunten. Standaard of conservatieve velgprofielen bieden ook betere remvrijheid voor de grotere schijven en remklauwen die veelvoorkomend zijn in competitieomgevingen.

Velgtype afstemmen op uw rijstijl

Stel u voor dat u bij een autotentoonstelling parkeert met wielen die er fantastisch uitzien, maar nauwelijks ruimte hebben rond uw remschijven. Of stel u voor dat u een trackdag aanpakt met zware multi-delig wielen die extra ongeveerde massa toevoegen waar u dat juist het minst wilt. Door het velgtype af te stemmen op uw daadwerkelijke rijstijl voorkomt u deze situaties.

Aanbevelingen voor velgtypes op basis van toepassing

- Stance/Show opbouw: Diepe lip velgen met step- of reverse lip configuraties; 3-delige constructie voor maximale aanpasbaarheid; agressieve breedtes gecombineerd met uitgerekte banden; visuele impact wordt belangrijker geacht dan gewichtsbesparing

- Race/Competitie: Standaard profiel velgen met volledig gesmeedde constructie; monoblock of 2-delige ontwerpen voor minimaal gewicht; voldoende vrijloop voor grote remsystemen; focus op sterkte-gewicht verhouding

- Dagelijkse Rijders: Conservatieve velgdieptes die esthetiek combineren met duurzaamheid; flow-formed constructie voor waarde en prestatie; vermijd extreme lipblootstelling die schade door stoepranden kan veroorzaken; overweeg gesmede velgen voor trucks bij gebruik van een bestelwagen of SUV

- VIP/Luxe Opbouw: Matige lipdiepte met hoogwaardige afwerking; reverse lip configuraties voor een strak moderne uitstraling; compatibel met luchtvering voor instelbare rijhoogte; 3-delige constructie voor herstelbaarheid

- Offroad Velgtoepassingen: Standaard of platte profielbussen met maximale sterkte; volledig gesmeed ontwerp voor hoge slagvastheid; nadruk op duurzaamheid in plaats van visuele diepte; offroad wielen of vergelijkbare ontwerpen geven functionaliteit voorrang

Rekening houden met remvrijkom en ophanging

Hier wordt de keuze van de buis kritiek praktisch. Uw ideale deep-dish opstelling is niets waard als deze interferentie veroorzaakt met uw remsysteem of onderdelen van de ophanging.

Compatibiliteit met groot remsysteem: Diepe lip-bussen verplaatsen het wielvlak naar binnen, wat er esthetisch misschien goed uitziet – maar het binnenste oppervlak van de buis komt daarmee dichter bij de remklauwen terecht. Veel deep-dish wielen kunnen grotere remsystemen niet herbergen zonder tussenstukken, zoals gewaarschuwd wordt in de bronmateriaal. Controleer vóórdat u zich vastlegt op agressieve buisdieptes, de vrijkom met uw specifieke klauwafmetingen.

Voor gesmede wielen op vrachtwagens of elk voertuig met verbeterde remmen bieden standaard profielmantels vaak de veiligste speling. De verminderde visuele impact is het waard als dit metaal-op-metaal contact met uw remklauwen voorkomt.

Bodemvrijheid bij verlaagde voertuigen: Stance-opbouwsels met coilovers of veringverlagers kennen extra uitdagingen. Bij een gecomprimeerde rijhoogte verandert de relatie tussen uw ophangingsonderdelen en de binnenkant van de velg drastisch. Stuurbekken, stabilisatorstaven en stuurstangen eisen allemaal controle op speling, met name bij volledige stuurinval.

Driepuntsconstructie biedt hier een voordeel. Als u na installatie spelingproblemen ondervindt, kunt u mogelijk wisselen naar andere mantelconfiguraties in plaats van hele wielen te vervangen. Deze aanpasbaarheid verklaart waarom serieuze stance-bouwers vaak kiezen voor 3-delige gesmede wielopstellingen, ondanks de hogere kosten.

Bandstrakheid en compatibiliteit met luchtvering

Wil je die agressieve gestrekte bandenlook op je offroad velg of straatopbouw? De keuze van de barrelbreedte bepaalt direct welke opties je hebt voor bandenstrakheid.

Wijdere barrels ten opzichte van de bandenmaat creëren de gestrekte flankweergave, populair binnen de stance-cultuur. Deze opstelling vereist echter zorgvuldige aandacht voor het goed plaatsen van de bead en de luchtdruk – bij hard rijden kunnen gestrekte banden loskomen van de barrel. Voor uitsluitend showdoeleinden werkt een agressieve strakheid perfect. Voor voertuigen die krachtig worden bereden, biedt een matige strakheid op passende barrels een balans tussen esthetiek en veiligheid.

Comptabiliteit met luchtvering: Opbouwen met luchtvering bieden unieke flexibiliteit in barrelkeuze. Wanneer je de zitplaats hoogte kunt verhogen met één druk op de knop, worden agressieve barreldieptes praktischer – je hoeft alleen maar de luchtvering op te pompen voordat je obstakels tegenkomt die een vaste opstelling zouden schuren.

Echter, bij luchtvering moet ook rekening worden gehouden met de spatbordvrijheid bij zowel minimale als maximale rijhoogte. Uw wielen kunnen bij standhoogte alles passeren, maar onderdelen raken wanneer ze worden uitgezet voor het rijden. Test de vrijheden bij meerdere veringsposities voordat u de spatbordspecificaties definitief maakt.

De beste keuze voor spatborden combineert uw visuele doelen met praktische realiteiten – indrukwekkende wielen die niet over uw remmen passen, dienen geen ander doel dan frustratie.

Of u nu smeedwielen maakt voor vrachtwagenapplicaties voor werkzaamheden, een offroad velgcombinatie kiest voor avonturen in het weekend, of een showcar creëert met de esthetiek van force offroad wheels, het type spatborde bepaalt fundamenteel wat mogelijk is. De sleutel is een eerlijke beoordeling van hoe u uw voertuig daadwerkelijk gaat gebruiken – en vervolgens spatborden kiezen die dat doel volledig ondersteunen zonder compromissen.

Nu de toepassingsaspecten duidelijk zijn, is de volgende factor die beoordeeld moet worden de financiële kant – het begrijpen of premium barrelopties hun kosten rechtvaardigen door middel van levensduur, herstelbaarheid en langetermijnwaarde.

Beoordeling van Barrelopties en Waardebekijks

U hebt uw ideale barrelconfiguratie vastgesteld en begrijpt de technische eisen – maar hier is de vraag die veel enthousiastelingen halverwege de bouw tegenhoudt: is de hogere prijs eigenlijk wel de moeite waard? Wanneer een set gesmede 3-delige wielen meer dan $10.000 kan bedragen tegenover $2.000 voor gegoten alternatieven, volgens Performance Plus Tire , vereist het prijsverschil serieuze overweging. Laten we analyseren of premium barrelopties hun investering rechtvaardigen via reële waarde.

Investeringswaarde van Premium Barrelconstructie

Beschouw premium wielbarrels minder als een aankoop en meer als een investering – een die zich mogelijk over jaren heen terugbetaalt. De waarde uitbreidt zich ver daarbuiten dat alleen esthetiek in het begin.

Volgens branchegegevens zijn gesmede wielen doorgaans zeven tot tien jaar houdbaar met de juiste onderhoudsmaatregelen – aanzienlijk langer dan gegoten varianten. Hun superieure weerstand tegen vochtschade, corrosie en oxidatie betekent dat uw investering de tand des tijds doorstaat. Deze levensduur heeft direct invloed op de totale eigendomskosten wanneer u rekent met prijs-per-jaar in plaats van alleen de initiële uitgave.

Voor wie goedkope gesmede wielen of betaalbare gesmede wielen zoekt, biedt flow-formed constructie een overtuigende middenweg. Deze hybride ontwerpen kosten ongeveer een kwart van de prijs van volledig gesmede wielen, maar leveren toch aanzienlijke gewichtsbesparingen en verbeterde duurzaamheid op ten opzichte van gegoten opties. Vaak zijn dit de beste betaalbare velgen voor een sedan-koper die prestaties wil combineren met budgetrealiteit.

De echte meerwaarde van premium wielconstructie komt echter pas tot uiting in specifieke situaties:

- Materiaalsorte: Luchtvaartkwaliteit 6061-T6 aluminium is duurder, maar verzet zich beter tegen corrosie en behoudt de structurele integriteit onder spanning – goedkopere legeringen kunnen deze prestaties gewoon niet evenaren

- Bouwmethode: Volledig gesmede velgen hebben een hogere prijs vanwege het intensieve smeerproces, gespecialiseerde apparatuur en lagere productiehoeveelheden – maar bieden wel een gewichtsvermindering van 25-30% ten opzichte van gegoten varianten

- Afwerkingsopties: Aangepaste poedercoating, gepolijste lippen, geborstelde vlakken en meerkleurige afwerking voegen kosten toe, maar hebben een groot effect op zichtbaarheid en duurzaamheid

- Niveau van aanpassing: Op maat gemaakte specificaties met exacte offset-, breedte- en lipdiepteconfiguraties vereisen individuele engineering – standaard velgen kunnen deze precisie gewoon niet bieden

Overwegingen met betrekking tot de kosten op lange termijn

Hier toont de drie-delige constructie haar verborgen voordelen: herstelbaarheid. In tegenstelling tot monoblock ontwerpen, waarbij schade meestal volledige vervanging betekent, stellen drie-delige velgen reparaties op componentniveau mogelijk die uw investering behouden.

Een lip beschadigd op uw expeditiewielen tijdens het evenwijdig parkeren? Vervang alleen dat buitenste velgdeel in plaats van het hele wiel. Wilt u volgend seizoen bredere banden gebruiken op uw expeditievelgen? Bestel nieuwe velgen met grotere breedte en behoud tegelijkertijd uw bestaande centra. Deze modulariteit verandert wielen van een vaste aankoop in een aanpasbaar platform.

De kosten-batenverhouding wordt op termijn overtuigend. Zo merkt Performance Plus Tire op dat raceploegen aanzienlijk besparen gedurende een seizoen door alleen beschadigde onderdelen te vervangen in plaats van complete wielsets. Hetzelfde principe geldt voor straatvoertuigen – één vervanging van een beschadigde velglip kost veel minder dan één nieuw premiumwiel.

Houd rekening met deze langetermijnwaarde-aspecten:

- Beschadigingsherstel: 3-delige ontwerpen staan individuele vervanging van onderdelen toe; bij monoblockschade is vaak volledige wielvervanging nodig

- Aanpassingsmogelijkheid qua breedte: Wijziging van velgspecificaties maakt verschillende bandmaten, ophangingsconfiguraties of carrosserieaanpassingen mogelijk zonder opnieuw te moeten beginnen

- Overdraagbaarheid naar voertuigen: Kwaliteitscentra kunnen mogelijk worden overgedragen naar uw volgende voertuig met nieuwe cilinderspecificaties, waardoor uw initiële investering zich uitstrekt over meerdere bouwprojecten

- Verkoopwaarde: Uitgevoerde wielen van gerenommeerde fabrikanten behouden hun waarde veel beter dan budgetalternatieven; kopers zoeken specifiek naar kwalitatief hoogwaardige constructie

De investering in premiumwielen biedt ook toekomstige flexibiliteit. Naarmate uw bouwproject evolueert – of u nu een groter remsysteem toevoegt, de ophangingsgeometrie wijzigt of de spatborden aanpast – passen verwisselbare cilinders zich aan zonder dat geheel nieuwe wielen nodig zijn. Deze toekomstbestendigheid rechtvaardigt vaak de hogere initiële investering voor enthousiastelingen die weten dat hun bouwproject verder zal ontwikkelen.

Premiumcilinders draaien niet alleen om de huidige opstelling, maar ook om het behoud van opties voor toekomstige aanpassingen.

Dat gezegd hebbende, is een eerlijke beoordeling belangrijk. Als je een dagelijks voertuig bouwt zonder plannen voor agressieve aanpassingen, biedt het voordeel van herbouwbaarheid minder praktische waarde. Op dezelfde manier kunnen expeditiewielen of vergelijkbare toepassingen die zwaar worden belast, meer profiteren van betaalbare gesmede wielen die je kunt vervangen zonder financiële tegenslag bij beschadiging.

De beslissing komt uiteindelijk neer op een afweging tussen de specifieke eisen van jouw project en realistische budgetbeperkingen. Premium barrelconstructie levert echte waarde op voor showbouwsels, evoluerende projecten en situaties met langdurige eigendom – maar alleen wanneer je daadwerkelijk gebruikmaakt van die voordelen. Duidelijk begrip van waar je precies voor betaalt, helpt ervoor te zorgen dat jouw investering rendement oplevert dat overeenkomt met jouw verwachtingen.

Nu de waardebepaling duidelijk is, is de volgende cruciale stap om te begrijpen hoe je kwalitatieve onderdelen voor gesmede barrels kunt verkrijgen van gecertificeerde fabrikanten die de precisie kunnen leveren die jouw bouwproject vereist.

Kwalitatieve onderdelen voor gesmede barrels verkrijgen

U hebt de ideale specificaties voor de velg bepaald, het waardevoorstel begrepen en u bent klaar om verder te gaan – maar hier lopen veel projecten tegen een onverwachte hindernis aan. Niet alle fabrikanten leveren dezelfde kwaliteit, en het verschil tussen een gecertificeerd specialist in precisiesmeedstukken en een leverancier die hoeken afsnijdt, kan het verschil betekenen tussen wielen die feilloos functioneren en onderdelen die rampzalig falen. Laten we onderzoeken wat gesmede velgen van hoge kwaliteit onderscheidt van riskantere alternatieven.

Werken met gecertificeerde smeedspecialisten

Wanneer u specifieke eisen stelt aan het machinaal bewerken van aangepaste wielen, zijn fabrikantcertificeringen niet zomaar marketingtermen – het is uw verzekering tegen het ontvangen van ondermaatse componenten. Volgens Flexi Forge Wheel is het kiezen van een gecertificeerde fabrikant geen kwestie van voorkeur – het is een noodzaak in een sector waar kwaliteit, veiligheid en duurzaamheid van essentieel belang zijn.

Waarom is dit zo belangrijk voor barrelcomponenten? Wielen zijn veiligheidskritieke onderdelen. Een barrel die het begeeft onder belasting, verpest niet alleen uw dag, maar zorgt ook voor potentieel gevaarlijke situaties bij snelwegsnelheden. Juiste certificeringen bevestigen dat fabrikanten consistente kwaliteitscontroleprocessen handhaven gedurende het hele productieproces.

De belangrijkste certificeringen om op te letten bij het inkopen van op maat gemaakte cnc-wielen en barrelcomponenten zijn:

- ISO 9001: Deze wereldwijde standaard voor kwaliteitsmanagement bevestigt dat een bedrijf strikte kwaliteitscontroleprocedures volgt in elk productiestadium, van ontwerp tot en met de eindinspectie

- IATF 16949: Speciaal ontworpen voor leveranciers in de automobielindustrie, deze certificering beslaat het gehele productieproces en richt zich op continue verbetering en voorkoming van gebreken

- JWL/JWL-T: Japanse normen voor lichtmetalen wielen die bevestigen dat producten voldoen aan veiligheids- en kwaliteitseisen voor zowel personenauto's als vrachtwagens

- VIA-certificering: Onafhankelijke derdepartijtesten via de Japanse Vehicle Inspection Association, die extra verificatie bieden naast de beweringen van fabrikanten

- TÜV certificering: Bijzonder belangrijk voor de Europese markten, wat aangeeft dat producten zijn geslaagd voor strenge kwaliteits- en veiligheidstests

Voor enthousiastelingen die geïnteresseerd zijn in parallel gesmede wielen of vergelijkbare premiumopties, waarborgen deze certificeringen uw investering. Zoals Rusch Wheels uitlegt, zijn kwaliteitsmaterialen de basis voor kwalitatieve resultaten – hun smeedstukken komen uit IATF 16949- en ISO 9001-gecertificeerde fabrieken met volledig geautomatiseerde processen en ultrasone materiaaldetectie.

Kwaliteitsnormen in velgenproductie

Wat gebeurt er eigenlijk binnen een gecertificeerde smederij dat zo'n groot verschil maakt? Het antwoord ligt in precisie warmgesmede oplossingen en strenge kwaliteitscontroleprotocollen die amateurmatige bedrijven simpelweg niet kunnen reproduceren.

De productie van premium barrels begint met het verifiëren van het materiaal. Kwaliteitsfaciliteiten gebruiken ultrasone detectieapparatuur om interne fouten in aluminium billetten te identificeren voordat het smeedproces begint. Volgens de productiedocumentatie van Rusch Wheels worden hun smeeddelen gemaakt onder extreme druk van 12.000 ton, gevolgd door T6- warmtebehandeling, waardoor hoogwaardige, meerzijdig georiënteerde korrelstructuren ontstaan die maximale sterkte bieden.

Het CNC-proces voor op maat gemaakte wielen in gecertificeerde faciliteiten omvat doorgaans:

- Materiaalinspectie: Inkomende aluminiumlegering wordt getest op chemische samenstelling en op interne gebreken met behulp van ultrasoon onderzoek

- Precisiesmeden: Billetten worden verwarmd en onder enorme druk geperst, waarbij temperatuur- en krachtparameters continu worden gecontroleerd

- Verhittingsbehandeling: T6-warmtebehandelingsprocessen worden nauwkeurig gecontroleerd om optimale materiaaleigenschappen te bereiken

- CNC-snijden: Computerbestuurde draai- en freesmachines realiseren toleranties die worden gemeten in duizendsten van een inch

- Dimensionele verificatie: Elke kritieke afmeting wordt gecontroleerd op basis van technische specificaties voordat wordt doorgegaan

- Oppervlaktevoorbereiding: Handmatig vijlen, polijsten en glanzen bereidt oppervlakken voor op coating

- Afwerking: Meerdere coaten- en bakcycli zorgen voor duurzame, consistente afwerkingen

- Eindinspectie: Run-out meting, visuele inspectie en documentatie vóór verzending

Dit niveau van procescontrole verklaart waarom gesmede velgen van gecertificeerde fabrikanten een hogere prijs opleveren – en waarom die toeslag vaak echt waarde vertegenwoordigt in plaats van alleen marketingmarge.

Het selecteren van een productiepartner

Of u nu gesmede velgen maakt voor off-road toepassingen of showkwaliteit voor de weg, de keuze van uw productiepartner heeft direct invloed op de resultaten. Dit onderscheidt kwaliteitsleveranciers van de rest:

Eigen engineeringcapaciteit: Kwaliteitsfabrikanten beschikken over engineeringteams die uw specificaties kunnen beoordelen, mogelijke problemen identificeren en ontwerpen optimaliseren voor producteerbaarheid. Deze expertise voorkomt kostbare fouten nog voordat de productie begint.

Snel prototypen: De mogelijkheid om prototype-onderdelen snel te produceren - soms in slechts 10 dagen - maakt verificatie mogelijk voordat wordt overgegaan tot volledige productieruns. Voor op maat gemaakte barrelspecificaties is deze capaciteit van onschatbare waarde.

Testinfrastructuur: Kijk naast certificeringen naar fabrikanten die strenge producttests uitvoeren. Zoals de Flexi Forge-noot aangeeft, voeren gerenommeerde fabrikanten tests uit op slagvastheid, bochtvermoeidheid, radiale vermoeidheid en rotatiebuiging om structurele integriteit te garanderen.

Bedrijven zoals Shaoyi (Ningbo) Metal Technology vormen het gecertificeerde precisiesmeedvermogen dat serieuze wielbouwers moeten zoeken. Hun IATF 16949-certificering, eigen engineeringafdeling en snelle prototypingmogelijkheden tonen de normen aan die gelden voor de productie van kwaliteitsbarrelonderdelen. Gelegen in de buurt van de haven van Ningbo bieden dergelijke fabrikanten wereldwijd conformerende productie met efficiënte logistiek – aspecten die belangrijk zijn bij het inkopen van gesmede customs voor uw project.

Certificeringen verifiëren capaciteit, maar testen bewijst prestaties – zoek fabrikanten die beide doen.

De investering in correct ingekochte velgbuizen levert rendement op gedurende de gehele levensduur van uw wiel. Kwalitatieve gesmede velgbuizen van gecertificeerde fabrikanten zijn bestand tegen porositeitsproblemen, inconsistente materiaaleigenschappen en vroegtijdige defecten die goedkope alternatieven teistern. Wanneer uw wielen het enige zijn wat tussen uw voertuig en de weg zit, maakt dat kwaliteitsverschil ontzettend veel uit.

Nu de basisprincipes van inkoop duidelijk zijn, kunt u alles samenvoegen tot een helder beslissingskader – een checklistaanpak die ervoor zorgt dat uw keuze voor een custom velgbuis succesvol verloopt van specificatie tot installatie.

Uw keuze voor een custom velgbuis met vertrouwen maken

Je hebt de technische kennis opgenomen, de constructieverschillen begrepen en praktische toepassingen verkend – nu is het tijd om alles samen te voegen tot actieerbare beslissingen. Of je nu barrels selecteert voor een opvallende stance-build of voor een weekendraceauto, dit eindkader zorgt ervoor dat je geen cruciale factoren overziet die succesvolle wiellprojecten scheiden van dure fouten.

Jouw Aangepaste Barrelselectielijst

Voordat je bestelling plaatst voor echte gesmede velgen, doorloop dit systematische proces. Elke stap bouwt voort op de vorige, waardoor er een uitgebreide specificatie ontstaat die fabrikanten nauwkeurig kunnen uitvoeren:

- Bepaal jouw primaire gebruikstoepassing: Wees hier volledig eerlijk. Zal dit voertuig gebruikt worden op het circuit, voor dagelijks pendelen, voor wekelijkse tentoonstellingen of voor zware off-roadtochten? Uw antwoord bepaalt elke daaropvolgende keuze. Opbouwen voor het circuit vereisen lichtgewicht volledig gesmede velgen; showbouwsels geven prioriteit aan diepe lipuitstraling; dagelijkse rijders hebben duurzaamheid nodig om parkeerplaatsen te overleven. Specificeer geen showcar-dieptes voor een voertuig dat regelmatig tegen stoepranden komt.

- Meet alle vrijheden van het voertuig: Pak uw meetinstrumenten en documenteer elke kritieke afmeting – afstand van spatbord tot naaf, uitstekende remklauw, vrijheid van ophangingsonderdelen bij volle stuurbekrachtiging, en beschikbare ruimte bij zowel rijhoogte als volledige compressie. Deze metingen vormen uw onvervreemdbare beperkingen. Raadpleeg uw gegevens in vergelijking met de voorgestelde velgdieptes voordat u een keuze maakt.

- Kies uw lipstijl: Nadat de spelingen zijn geverifieerd, kiest u tussen een step lip, reverse lip, deep lip of standaardconfiguraties. Houd er rekening mee hoe elke stijl het visuele effect beïnvloedt dat u nastreeft. Houd er rekening mee dat prominente gesmede wielen en vergelijkbare hoogwaardige opties diverse lipconfiguraties aanbieden – kies het profiel dat uw esthetische doelstellingen bereikt binnen uw gemeten speling.

- Kies uw constructiemethode: Stel de constructie af op uw prioriteiten. Volledig gesmede velgen bieden maximale gewichtsbesparing voor prestatietoepassingen. Doorstromingsgevormde opties bieden een balans tussen kosten en prestaties voor straatopbouw. Gegoten velgen zijn geschikt voor budgetbewuste projecten waar gewichtsoptimalisatie niet cruciaal is. Voor liefhebbers die klassieke ontwerpen zoals de fikse fm10 waarderen: houd er rekening mee dat de kwaliteit van de constructie net zo belangrijk is als het stijl-erfgoed.

- Controleer certificeringen van de fabrikant: Deze stap beschermt uw investering en uw veiligheid. Bevestig dat uw gekozen leverancier in het bezit is van IATF 16949, ISO 9001, JWL of vergelijkbare certificeringen. Vraag om documentatie – legitieme fabrikanten verstrekken bewijsmateriaal zonder aarzelen. Kwaliteitscertificeringen duiden op consistente processen die betrouwbare gesmede velgen opleveren waarop u kunt vertrouwen bij hoge snelheid.

Vooruitgaan met Vertrouwen

Nu uw checklist voltooid is, kunt u gerichte specificaties geven voor aangepaste velgranden die fabrikanten nauwkeurig kunnen uitvoeren. Maar hier is de laatste overweging: zijn gesmede wielen uitsluitend van aluminium? Ja – kwalitatieve gesmede wielranden zijn gemaakt van lucht- en ruimtevaartkwaliteit aluminiumlegeringen, meestal 6061-T6, vanwege hun optimale verhouding tussen sterkte en gewicht. Hoewel u mogelijk vragen tegenkomt over wat gesmeed koolstofvezel is in andere toepassingen, blijft aluminium het materiaal van keuze voor de constructie van wielranden.

Uw specificatiepakket moet bevatten:

- Beoogde toepassing en rijomstandigheden

- Volledige metingen van de voertuig vrijkomende hoogte

- Gewenste lipstijl en velgdiepte

- Eisen voor breedte en offset

- Voorkeur voor constructiemethode

- Afwerkeisen

Geef bij de beoordeling van potentiële leveranciers de voorkeur aan bedrijven die over in-house engineeringcapaciteit en snelle prototypingopties beschikken. Fabrikanten zoals Shaoyi (Ningbo) Metal Technology vormen een voorbeeld van de gestelde normen – IATF 16949-certificering, strikte kwaliteitscontrole en de mogelijkheid om prototypes binnen 10 dagen te produceren. Hun wereldwijd conformerende productie en nabijheid tot grote zeehavens vereenvoudigen de inkoop van op maat gesmede onderdelen.

De kennis die u via deze gids hebt opgedaan, verandert u van een passieve koper in een goed geïnformeerde specificatieverstrekkende partij. U begrijpt waarom het buisstype belangrijk is, hoe constructiemethoden de prestaties beïnvloeden en welke afmetingen een correcte pasvorm garanderen. U ziet de meerwaarde van hoogwaardige componenten en weet welke certificeringen de capaciteit van een fabrikant bevestigen.

Het kiezen van een op maat gesmeed velgprofiel gaat niet over het vinden van de goedkoopste optie of de meest agressieve uitstraling - het draait om het exact afstemmen van de juiste specificaties op uw specifieke bouwvereisten.

Met de juiste specificaties en kwaliteitsgecertificeerde leveranciers verloopt uw project voor een op maat gemaakt velgprofiel zorgeloos van concept naar realiteit. De wielen die u installeert, bieden de pasvorm, prestaties en esthetiek die u zich had voorgesteld, omdat u de tijd heeft genomen om precies te begrijpen wat u nodig had voordat u de bestelling plaatste.

Veelgestelde vragen over soorten op maat gesmede velgprofielen

1. Wat zijn de verschillende soorten wielversmalling?

De drie hoofdtypen wielversmalling zijn volledig gesmede, gevolgd-vormgegeven (roterend gesmede) en gegoten constructies. Volledig gesmede wielen worden uit massieve aluminium staven geperst onder een druk van 8.000-10.000 ton, waardoor de lichtste en sterkste optie ontstaat. Gevolgd-vormgegeven wielen combineren gieten voor het gezicht met spinnen en persen voor de velg, en bieden een middenweg tussen kosten en prestaties. Gegoten wielen gebruiken gesmolten aluminium dat in mallen wordt gegoten – het meest betaalbaar maar zwaarst. Elke methode levert andere velgkenmerken op die van invloed zijn op gewicht, duurzaamheid en aanpasbaarheid.

2. Welke BBS-wielen zijn gesmede?

BBS biedt verschillende gesmede velglijnen aan, waaronder de FI-R met haar kenmerkende gezaagde spaken en de Le Mans met een klassiek motocross-meshontwerp. Beide zijn vervaardigd uit hoogwaardig gesmeed aluminium voor maximale sterkte en minimaal gewicht. BBS was in 1983 pionier op het gebied van matrijsgesmede technologie en hun assortiment gesmede velgen blijft de norm in de industrie bepalen. Bij de keuze voor BBS gesmede velgen kunt u kiezen uit monoblock-, 2-delige- en 3-delige constructies – elk met verschillende opties voor velgbuisaanpassing voor passformaat en esthetische voorkeuren.

3. Waar zijn bijzondere gesmede velgen van gemaakt?

Premium gesmede velgen worden doorgaans vervaardigd uit 6061-T6 aluminiumlegering van luchtvaartkwaliteit. Dit materiaal biedt een ideale combinatie van sterkte-gewichtsverhouding, corrosieweerstand en bewerkbaarheid voor velgtoepassingen. Het T6- warmtebehandelingsproces optimaliseert de mechanische eigenschappen van het aluminium. Hoewel magnesiumlegeringen in sommige motorsporttoepassingen worden gebruikt voor nog lager gewicht, blijft 6061-T6 aluminium de standaard voor straat- en prestatiegesmede velgen vanwege de balans tussen prestaties, duurzaamheid en onderhoudseisen.

4. Wat is het verschil tussen een step lip- en een reverse lip-velgconfiguratie?

Step lip velgen hebben een zichtbare richel of overgang tussen het montagevlak en de buitenrand, waardoor een uiterlijk ontstaat dat is geïnspireerd op motorsport en diametervergrotingen mogelijk worden. Reverse lip (vlakke lip) velgen bieden een glad, continu oppervlak zonder overgang, wat een modernere uitstraling geeft waarbij het gezicht van de velg groter lijkt. Het cruciale verschil zit in de compatibiliteit – step lips vereisen step binnenvelgen, terwijl reverse lips uitsluitend moeten worden gecombineerd met vlakke binnenvelgen. Het mengen van configuraties creëert spanningspunten, luchtlekkages en onveilige wielopbouw.

5. Zijn 3-delige gesmede velgen de hogere kosten waard?

Drie-delige gesmede velgen rechtvaardigen hun premiumpositie door herstelbaarheid, aanpasbaarheid en lange-termijnwaarde. In tegenstelling tot monoblock ontwerpen, waarbij schade volledige vervanging vereist, staat een drie-delig ontwerp toe om afzonderlijke onderdelen te vervangen – een beschadigde lip kost veel minder om te vervangen dan een gehele velg. U kunt ook de binnentrommel aanpassen om verschillende bandenmaten of ophangingsaanpassingen mogelijk te maken zonder geheel nieuwe velgen te hoeven kopen. Kwalitatieve drie-delige gesmede velgen van gecertificeerde fabrikanten houden doorgaans 7 tot 10 jaar stand en behouden een sterke restwaarde, wat ze kosteneffectief maakt voor evoluerende opbouwen en serieuze liefhebbers.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —