Voordelen van op maat gesmede bouten die voorkomen dat uw wielen het begeven

Inzicht in gesmede maatbouten en waarom ze belangrijk zijn

Elke keer dat u versnelt, remt of een scherpe bocht neemt, ondervinden uw wielen enorme krachten. Wat houdt ze veilig bevestigd aan uw voertuig? Die kleine maar krachtige bevestigingsmiddelen die bouten worden genoemd. Terwijl de meeste bestuurders er nooit bij stil staan, vormen wielonderdelen de cruciale verbinding tussen uw voertuig en de weg onder u. Wanneer deze verbinding het begeeft, lopen de gevolgen van ongemakkelijk tot catastrofaal.

Aangepaste gesmede bouten vertegenwoordigen de goudstandaard in wielbevestigingstechnologie. In tegenstelling tot gegoten alternatieven die in mallen worden gegoten of gemalen versies die uit staafmateriaal worden gesneden, ondergaan gesmede bouten een intensief productieproces dat de interne structuur van het metaal fundamenteel verandert. Dit onderscheid is belangrijk, of u nu dagelijks pendelt, de grenzen van echte straatprestaties op zaterdag uitprobeert of uw voertuig competitief op het circuit rijdt.

Het verschil door smeden uitgelegd

Stel u een stuk metaal voor dat onder extreme druk wordt samengeperst—soms met meer dan 2.000 ton kracht. Dit proces vormt het materiaal niet alleen, maar herschikt ook de moleculaire structuur ervan fundamenteel. Tijdens het smeden wordt het metaal verwarmd en vervolgens samengeperst, waardoor de korrelstructuur zich aanpast in continue, ononderbroken patronen die de vorm van het onderdeel volgen.

Gegoten boutmoffen beginnen in tegenstelling hiermee als vloeibaar metaal dat in mallen wordt gegoten. Hoewel deze methode complexe vormen en lagere productiekosten mogelijk maakt, ontstaan er willekeurige korrelstructuren met mogelijke interne holtes en zwakke punten. Geslepen boutmoffen beginnen als massief staafmateriaal en bieden redelijke sterkte, maar het frezen doorbreekt eigenlijk de natuurlijke korrelstructuur, waardoor mogelijke spanningspunten ontstaan.

Denk hierbij aan houtnerf. Wanneer je dwars op de nerf zaagt, verzwakt het materiaal aanzienlijk. Smeden is vergelijkbaar met werken met de nerf mee, waarbij de natuurlijke sterktepaden behouden blijven en worden versterkt. Of u nu massieve boutmoffen overweegt voor duurzaamheid, titanium boutmoffen voor gewichtsbesparing of tuner boutmoffen voor compatibiliteit met aftermarket wielen: het begrijpen van dit verschil in productie helpt u om weloverwogen keuzes te maken.

Waarom korrelstructuur belangrijk is voor wielonderdelen

Volgens gesmede experts bij Queen City Forging elimineert de uitgelijnde korrelstructuur in gesmede onderdelen interne gebreken zoals porositeit, terwijl er een uniforme dichtheid wordt gecreëerd in het gehele materiaal. Dit vertaalt zich direct naar superieure vermoeiingsweerstand—essentieel wanneer uw bouten duizenden belastingscycli ondergaan door versnelling, remmen en zijkrachten tijdens het nemen van bochten.

Het smeedproces maakt ook werkverharding mogelijk, waarbij gecontroleerde vervorming de dislocatiedichtheid binnen de kristalstructuur van het metaal verhoogt. Dit maakt het afgewerkte onderdeel harder en bestand tegen vervorming onder belasting. Voor prestatie-enthousiastelingen die hun voertuigen regelmatig belasten—of voor degenen die onderdelen hebben geüpgraded zoals een blow-off ventiel voor hogere boostdruk—biedt dit metallurgische voordeel meetbare gemoedsrust.

In deze gids vindt u objectieve, fabrikantonafhankelijke informatie over onderwerpen van materiaalkeuze en compatibiliteitsvereisten tot correcte installatietechnieken. Of u nu upgradet voor veiligheid, prestaties of esthetiek: het begrijpen van de voordelen van op maat gesmede bouten stelt u in staat om de juiste keuze te maken voor uw specifieke toepassing.

Sterkte- en duurzaamheidsvoordelen van slijtvaste constructie

U hebt gehoord dat gesmede bouten sterker zijn dan gegoten alternatieven — maar wat betekent dit eigenlijk voor het vastzitten van uw wielen bij snelwegsnelheden? Het antwoord ligt in de metallurgische wetenschap die veel concurrenten noemen, maar zelden uitleggen. Wanneer u begrijpt waarom smeden superieur bevestigingsmateriaal oplevert, zult u inzien dat investeren in goede bouten een veiligheidsbeslissing is, en niet alleen een upgrade.

Het smeedproces elimineert interne holtes en porositeit die gegoten onderdelen kenmerken. Volgens onderzoek in de industrie naar vergelijking van gesmede en gegoten onderdelen , gesmede onderdelen leveren doorgaans ongeveer 26% hogere treksterkte en ongeveer 37% hogere vermoeiingssterkte op dan hun gegoten tegenhangers. Dit zijn geen marginale verbeteringen—ze vertegenwoordigen fundamenteel verschillende prestatie-eigenschappen onder belasting.

Waarom zo'n groot verschil? Gegoten metaal stolt met een willekeurige korreloriëntatie, waardoor microscopisch kleine zwakke punten ontstaan waar scheuren kunnen ontstaan. Smeden comprimeert en richt deze korrels in continue stroompatronen, waardoor interne openingen effectief worden gesloten en een uniforme dichtheid in het gehele onderdeel wordt gecreëerd. De beste boutmoeren voor aftermarket wielen benutten dit structurele voordeel om de verhoogde belasting te weerstaan die gepresteerde rijstijlen met zich meebrengen.

Superieure vermoeiingsweerstand onder belasting

Elke keer dat u versnelt, remt of scherp de bocht neemt, ondervinden uw bouten herhaalde belastingcycli. Deze cyclische belasting veroorzaakt geen directe breuk—maar zorgt geleidelijk voor schade-accumulatie via een proces dat metaalmoeheid wordt genoemd. Hier is het geval van gesmeed materiaal echt superieur.

Onderzoek gepubliceerd in Metaalkundig tijdschrift onderzocht de moeheidskenmerken van gesmeed en niet-gesmeed aluminiumlegeringen. De bevindingen waren opvallend: gesmede monsters vertoonden een aanzienlijk langere moeheidslevensduur met veel minder spreiding in testresultaten. Belangrijker nog, het smeedproces verhoogde de moeheidssterkte en verlaagde de variabiliteit—wat betekent dat gesmede onderdelen consistent presteren in plaats van onvoorspelbaar.

Wat veroorzaakt dit vermoeidheidsvoordeel? Het onderzoek toonde aan dat niet-gesmede materialen grotere interne insluitingen en defecten bevatten die dienden als initiële scheurpunten. Onder herhaalde belasting verspreiden scheuren zich vanaf deze zwakke punten. Gesmede materialen vertoonden kleinere maximale insluitingsgroottes (13 μm vergeleken met 21 μm bij equivalente betrouwbaarheidsniveaus), wat het risico op uitval tijdens hoogcyclische belasting aanzienlijk verlaagt.

Denk na over wat uw boutmoeren doormaken tijdens normaal rijgedrag:

- Versnellingkrachten die tegen de schroefdraadverbinding duwen

- Rembelastingen die via de wielnaafassemblage worden overgedragen

- Zijdelingse spanning tijdens bochten die zijwaartse krachten op de wielbevestigingsvlakken creëert

- Trillingsbelasting vanwege oneffenheden in de weg en geluid van remlagers bij verschillende frequenties

- Thermische cycli van remwarmte die via de naaf wordt geleid

Een titanium boutmoer of een kwalitatieve chromoly optie weerstaat deze herhaalde spanningen dankzij zijn gealigneerde korrelstructuur, terwijl gegoten alternatieven sneller vermoeidheidsschade ophopen op interne zwakke punten.

Consistente klemkracht over tijd

Het handhaven van de juiste wielklemkracht is geen eenmalige prestatie — het is een voortdurende vereiste gedurende de hele levensduur van uw boutmoffen. Gesmede constructie biedt meetbare voordelen bij het behoud van klemkracht, wat direct invloed heeft op veiligheid.

Wanneer u een boutmof aandraait volgens specificatie, rekt u deze lichtjes uit om de klemkracht te creëren die uw wiel stevig vasthoudt. Na verloop van tijd werken diverse factoren tegen deze klemkracht in:

- Thermische uitbreiding en samentrekking door temperatuurschommelingen

- Vibratie-geïnduceerd indrukken van oppervlakken die op elkaar rusten

- Spanningsrelaxatie in het bevestigingsmateriaal

- Draadvervuiling door herhaalde montage en demontage

Gesmede boutmoeren verzetten zich effectiever tegen deze afbraakmechanismen, omdat hun dichte, holtevrije structuur dimensionale stabiliteit behoudt onder thermische belasting. De uitgelijnde korrelstructuur zorgt ook voor superieure draadintegriteit en handhaaft een nauwkeurige ingreep, zelfs na talloze wielwisselingen.

De onderzoeksgegevens ondersteunen deze praktijkervaring: gesmede onderdelen vertoonden consistentere vermoeiingseigenschappen met minder spreiding in prestaties. Deze consistentie leidt tot voorspelbaar klemgedrag — u weet zeker dat uw wielen goed bevestigd blijven, in plaats van te moeten afvragen of uw bevestigingsmateriaal langzaam zijn grip verliest.

Voor dagelijks gebruik betekent dit minder herhaalde momentcontroles en meer vertrouwen tijdens seizoensgebonden bandenwisselingen. Voor prestatie-liefhebbers die hun voertuigen blootstellen aan intensief rijden, trackdagen of enthousiaste ritten over landweggetjes, voorkomt een constante klemkracht het geleidelijk losraken dat kan leiden tot catastrofale wielafschuiving.

Het begrijpen van deze metallurgische basis helpt verklaren waarom hoogwaardige gesmede bevestigingsmaterialen een hogere prijs opleveren. U betaalt niet enkel voor een merknaam of esthetische afwerking, maar u investeert in fundamentele materiaaleigenschappen die direct bepalen of uw wielen duizenden kilometers standhouden onder alledaagse belasting. Nu deze sterktebasis duidelijk is, bekijken we hoe verschillende materialen invloed hebben op deze prestatiekenmerken.

Volledige materiaalvergelijking voor gesmede boutmoffen

Nu u begrijpt waarom smeden leidt tot superieure sterkte, rijst de volgende vraag: welk materiaal levert de beste prestaties voor uw specifieke behoeften? Bij het kopen van boutmoffen voor aftermarketwielen zult u vier hoofdopties tegenkomen — elk met eigen kenmerken die ze ideaal maken voor verschillende toepassingen. Laten we ontcijferen wat die materiaalspecificaties werkelijk betekenen.

Klinkt complex? Dat hoeft niet. Denk aan materiaalkeuze als het kiezen van banden: een samenstelling die is gericht op circuitgebruik werkt uitstekend op droog wegdek, maar presteert minder goed bij natte omstandigheden. Evenzo blinkt elk type boutmateriaal uit in specifieke situaties, maar heeft het ook nadelen in andere gevallen. Het begrijpen van deze verschillen voorkomt dure fouten en zorgt ervoor dat uw velgbouten aansluiten bij uw rijbehoeften.

Materiaalkwaliteit Specificaties Ondtcijferd

Wanneer u aanduidingen ziet zoals "4140 chromoly" of "7075-T6 aluminium", zijn dit geen marketingtermen—het zijn precieze materiaalspecificaties die de prestatiekenmerken bepalen. Dit is wat deze kwaliteiten u daadwerkelijk vertellen:

4140 Chromoly-staal: Deze aanduiding verwijst naar een chroom-molybdeen gelegeerd staal met specifieke percentages koolstof (0,40%) en gelegeerde elementen. Het chroom verhoogt de hardheid en slijtvastheid, terwijl molybdeen de sterkte bij hogere temperaturen verbetert. Dit materiaal biedt een uitzonderlijk sterkte-gewichtsverhouding voor prestatietoepassingen, waardoor het een populaire keuze is onder enthousiastelingen die duurzaamheid wensen zonder overmatige massa.

7075-T6 Aluminium: Het '7075' verwijst naar een aluminiumlegering waarin zink het belangrijkste gelegeerde element is, waardoor één van de sterkste aluminiumlegeringen beschikbaar wordt gecreëerd. De 'T6' geeft het uithardingsproces aan — oplossingsgehard en kunstmatig verouderd — wat de sterkte maximaliseert. Hoewel dit materiaal indrukwekkend licht is, dient zorgvuldig te worden nagedacht over toepassingen met hoge temperaturen.

Titanium klasse 5 (Ti-6Al-4V): Deze specificatie voor titaniummoeren van aerospace-kwaliteit geeft een legering aan die 6% aluminium en 4% vanadium bevat. Volgens Het vergelijkend onderzoek van Tire Hardware naar titanium , titanium van kwaliteit 5 levert een treksterkte van 950 MPa — aanzienlijk hoger dan standaard stalen bouten met 800 MPa — en weegt 50% minder. Premiumopties zoals Hyperion-titaniumbevestigingsmiddelen maken gebruik van deze kwaliteit voor maximale prestaties.

Roestvrij staal (304 of 316): Deze kwaliteiten duiden op chroom-nikkellegeringen die zijn geoptimaliseerd voor corrosieweerstand. Kwaliteit 316 bevat molybdeen voor verbeterde bescherming tegen chloriden (wegzout), waardoor het ideaal is voor extreme weersomstandigheden. Roestvrij staal biedt echter doorgaans lagere sterkte dan chromoly bij gelijk gewicht.

Materiaal afstemmen op uw toepassing

Het kiezen van het juiste materiaal hangt af van wat het belangrijkst is onder uw rijomstandigheden. De volgende vergelijking geeft de belangrijkste prestatiekenmerken weer van alle vier materialen:

| Materiaal | Treksterkte | Gewicht | Corrosiebestendigheid | Warmteverdraagzaamheid | Ideale gebruiksgevallen |

|---|---|---|---|---|---|

| 4140 Chromoly Staal | Zeer hoog (850-1000 MPa) | Zwaarste | Matig (vereist coating) | Uitstekend | Circuitdagen, slepen, sportief rijden |

| 7075-T6 Aluminium | Matig (570 MPa) | Lichtste | Goed (anodiseren verbetert dit) | Beperkt | Showvoertuigen, lichtgewicht constructies, milde straatgebruik |

| Titanium graad 5 | Hoog (950 MPa) | 50% lichter dan staal | Uitstekend (natuurlijke weerstand) | Uitstekend | Gebruik op circuit, prestatie-liefhebbers, vochtige klimaten |

| Roestvrij staal (316) | Matig-Hoog (580 MPa) | Vergelijkbaar met chroom-moly | Uitstekend | Goed | Kustgebieden, winterrijden, dagelijks gebruik |

Wanneer u tussen deze opties moet kiezen, bedenk wat er daadwerkelijk gebeurt tijdens agressief rijden. Titanium velgbouten behouden hun sterkte, zelfs onder herhaalde verwarming door hard remmen — situaties waarin aluminium kan verzachten en zijn klemkracht kan verliezen. Het onderzoek van Tire Hardware bevestigt dat titanium "zijn sterkte en structuur behoudt, zelfs bij hoge temperaturen op het circuit", terwijl staal kan uitzetten en mogelijk los kan komen.

Gewichtsbesparing verdient zorgvuldige context. Ja, titaan biedt een aanzienlijke vermindering ten opzichte van staal — ongeveer 50% lichter voor componenten met gelijkwaardige sterkte. Aluminium bespaart nog meer gewicht, maar dat gaat gepaard met merkbare kwaliteitsafwegingen wat de geschiktheid beperkt voor agressief rijgedrag. Voor toegewijde racewagens of opbouwen gericht op het verminderen van ongeveerde massa, vormt titaan het prestatie optimum: substantiële gewichtsreductie zonder afbreuk aan betrouwbaarheid.

Voor veel dagelijks chauffeurs blijft chroom-molybeenstaal echter de praktische keuze. Het biedt uitstekende sterkte tegen een lagere prijs, verwerkt warmte uitstekend en garandeert bewezen duurzaamheid over miljoenen kilometers in praktijkervaring. De extra gewichtslast ten opzichte van titaan wordt verwaarloosbaar bij normaal weggebruik, waar het geringe verschil in rotatiemassa geen merkbare invloed heeft op acceleratie of wegligging.

Uw klimaat beïnvloedt ook de materiaalkeuze. Als u in een gebied woont waar winterwegen bedekt zijn met strooizout, wordt de corrosiebestendigheid van roestvrij staal of titaan een echt voordeel ten opzichte van chromoly, dat beschermlagen nodig heeft om roestvorming te voorkomen. De natuurlijke weerstand tegen corrosie van titaan betekent dat uw investering jarenlang haar uiterlijk en structurele integriteit behoudt, zelfs in zware kust- of noordelijke omgevingen.

Nadat de materiaaleigenschappen duidelijk zijn, wordt compatibiliteit uw volgende cruciale beslissing. De sterkste titaanmoer ter wereld zal uw wielen niet beschermen als deze niet overeenkomt met het soort aanzetvlak en de schroefdraadspecificaties van uw voertuig.

Essentiële informatie over aanzetvlagsoorten en schroefdraadspoedcompatibiliteit

U hebt gekozen voor hoogwaardig gesmeed materiaal met uitstekende sterkte-eigenschappen, maar dat doet er allemaal niet toe als uw boutmoffen niet echt passen op uw voertuig. Compatibiliteit lijkt misschien eenvoudig, maar het is het gebied waar de meeste enthousiastelingen kostbare fouten maken. Het gebruik van het verkeerde zeteltype of draadpitch creëert gevaarlijke situaties die geen enkele kwaliteit van materiaal kan compenseren. Laten we de cruciale specificaties bekijken die u moet controleren voordat u vervangende boutmoffen koopt.

Zo staat het erbij: een speciale boutmoer die ontworpen is voor één toepassing, kan op een andere toepassing een risico vormen. Incompatibele zeteltypes voorkomen een goede contactplaats met uw velg, terwijl een verkeerde draadpitch schuin inschroeven veroorzaakt, wat de verbinding verzwakt. Het begrijpen van deze basisprincipes beschermt zowel uw investering als uw veiligheid.

Gids voor compatibiliteit van zeteltypes

De "aanslag" verwijst naar het oppervlak waar de boutmoer contact maakt met de velg. Deze interface moet exact overeenkomen — een verkeerd geplaatste boutmoer zal de klemkracht niet correct verdelen, wat mogelijk wielmovement veroorzaakt of spanning concentreert die het montageoppervlak van uw velg kan beschadigen.

Drie hoofdtypen aanslagen domineren de automarkt:

Conisch/Verlopend (60 graden): De meest voorkomende configuratie voor aftermarket velgen en veel binnenlandse voertuigen. Deze hebben een schuin oppervlak dat de boutmoer centreert tijdens het aandraaien, waardoor een wigwerking ontstaat die de klemveiligheid verbetert. Wanneer u speciale boutmoffen zoekt voor aftermarket velgupgrades, zijn conische aanslagen doorgaans het meest waarschijnlijke vereiste.

Bol/Rond (Sferisch): Voornamelijk aangetroffen op Europese voertuigen, waaronder BMW, Mercedes-Benz, Audi en Volkswagen. Deze hebben een afgeronde zitting die contact maakt met een overeenkomstig gebogen uitsparing in het wiel. Bolzitting bouten vereisen een exacte straalovereenkomst—het gebruik van een conische moer op een bolzitting wiel leidt tot puntcontact in plaats van de juiste oppervlakte-aansluiting.

Vlak/Mag (Wasmachinestijl): Vaak aangetroffen op bepaalde Japanse voertuigen en specifieke aftermarket wielen ontworpen voor dragracing of showdoeleinden. Deze hebben een vlakke afdichtingsoppervlak met een geïntegreerde of aparte ringmoer die de belasting verdeelt over een groter gebied. Sommige mag-stijl wielen vereisen deze configuratie om beschadiging van dunne montageflensen te voorkomen.

Ga er nooit van uit dat uw nieuwe wielen hetzelfde soort zitting gebruiken als uw originele wielen. Controleer altijd de specificaties van de wielproducent over het vereiste zittingtype voordat u boutmateriaal koopt.

Draadsteekidentificatie eenvoudig gemaakt

De draadsteek bepaalt of uw boutmoer daadwerkelijk op de bouten van het wiel van uw voertuig schroeft. Volgens DrivenProducts.com zorgt een verkeerde draadsteek ervoor dat bouten "vastknijpen bij het aandraaien en niet volledig ingrijpen"—een recept voor beschadigde draden en mogelijk wielverlies.

Draadspecificaties combineren twee metingen: draaddiameter en steek. U ziet dit weergegeven in formaten zoals M12x1,5 (metrisch) of 1/2"-20 (Amerikaanse standaard). Het eerste getal geeft de draaddiameter aan; het tweede geeft de tussenafstand tussen de draden aan (metrisch, in millimeters) of het aantal draden per inch (Amerikaanse standaard).

Veelvoorkomende draadsteken variëren per regio van de fabrikant:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi en vele andere Japanse en binnenlandse voertuigen

- M12 x 1,25: Infiniti, Nissan, Subaru en geselecteerde andere fabrikanten

- M14 x 1,5: Tal van moderne trucks, SUV's en Europese voertuigen die grotere bevestigingsmiddelen vereisen

- M14 x 2,0: Selecteer zware toepassingen

- 1/2"-20:Klassieke Amerikaanse voertuigen en sommige moderne binnenlandse toepassingen

- 9/16"-18:Grotere binnenlandse voertuigen en trucks

Hoe bepaalt u uw juiste specificaties? Begin met de gebruiksaanwijzing van uw voertuig, waarin doorgaans de originele specificaties voor boutmoeren worden vermeld. U kunt ook uw bestaande bevestigingsmaterialen opmeten met behulp van een schroefdraadmaatlat, verkrijgbaar in elke autowinkel. DrivenProducts merkt op dat u een bestaande boutmoer ook mee kunt nemen naar uw lokale ijzerhandel en deze kunt proberen op beschikbare bouten om de maat te bevestigen.

Voor Europese voertuigen geldt dat veel fabrikanten—including Audi, BMW en Mercedes— wielbouten gebruiken in plaats van de bout-en-moerkombinatie die gebruikelijk is bij Aziatische en binnenlandse voertuigen. Dit onderscheid is belangrijk bij het winkelen, omdat vervangende boutmoeren niet geschikt zijn voor boutsystemen.

Controleer bij het meten van bestaande boutmoeren zowel het soort afdichting als de draadspecificaties voordat u vervangingen bestelt. Een schuifmaat helpt om de draaddiameter te bevestigen, terwijl een draadtaster de draadafstand verifieert. Als u overstapt op aftermarket velgen, controleer dan of deze andere afdichttypes vereisen dan uw fabrieksmontage—dit komt vaak voor wanneer u overschakelt van OEM naar aftermarket configuraties.

De gevolgen van onjuiste maatvoering gaan verder dan alleen frustratie tijdens montage. Verkeerd aangedraaide boutmoeren beschadigen wielbouten die duur moeten worden vervangen. Onjuist geplaatste bevestigingsmaterialen veroorzaken onevenredige klemming die wielbevestigingsvlakken kan doen barsten of geleidelijk loslaten. Deze fouten kunnen plotseling en zonder waarschuwing optreden, waardoor verificatie van specificaties essentieel is vóór de eerste montage. Nu de compatibiliteitsvereisten duidelijk zijn, bekijken we wanneer een upgrade naar op maat gemaakte, gesmede bevestigingsmiddelen daadwerkelijk nodig is, en wanneer de fabrieksuitrusting voldoende is.

Wanneer aangepaste gesmede bouten nodig worden

Hier is een vraag waarmee veel liefhebbers worstelen: hebt u werkelijk aangepaste gesmede bouten nodig, of zijn fabriekskits volledig voldoende? Het eerlijke antwoord hangt geheel af van hoe u uw voertuig gebruikt. Hoewel fabrikanten OEM-bouten ontwerpen om standaard rijeisen aan te kunnen, zijn er meerdere situaties die verder gaan dan 'normaal' — en daar komt het begrijpen van de echte voordelen van gesmeed materiaal van pas.

Laten we door de marketingflarden heen snijden en onderzoeken wanneer een upgrade daadwerkelijk praktisch zinvol is, in plaats van slechts een esthetische keuze. Deze richtlijn voor besluitvorming vult een leemte die de meeste concurrenten over het hoofd zien, en helpt u om te bepalen of die hogere prijs echt waarde toevoegt in uw specifieke situatie.

Wanneer OEM-bouten tekortschieten

Fabrieksluiermoeren werken voldoende voor de omstandigheden die fabrikanten voorzien: dagelijks pendelen, af en toe rijden op de snelweg en typische weersomstandigheden. Ze zijn echter ontworpen om kosten, voldoende prestaties en efficiëntie in massaproductie in balans te houden — niet om uit te blinken in veeleisende toepassingen. Verschillende scenario's onthullen hun beperkingen:

Montage van aftermarket velgen: Wanneer u upgradet naar aftermarket velgen, werken uw fabrieksluiermoeren vaak niet goed meer. Andere kozijntypes, verschillende eisen qua diepte en esthetische overwegingen vereisen meestal nieuwe bevestigingsmaterialen. Als u luiermoeren gebruikt voor Moto Metal-velgen of andere aftermarket opties, zorgt speciaal afgesteld gesmeed materiaal voor een correcte ingreep en uiterlijk. Daarnaast is het bepalen van de wielafstand voor uw nieuwe opzet slechts één aspect van de compatibiliteit — de luiermoeren moeten ook perfect overeenkomen met de specificaties van uw velgen.

Aggressieve rijeisen: OEM-material is niet ontworpen voor herhaalde hoge belastingcycli door sportief rijden. De vermoeiingsweerstand van standaard gegoten of bewerkte boutmoeren kan ontoereikend blijken wanneer u regelmatig de prestatiegrenzen opzoekt, met name tijdens hard remmen dat aanzienlijke warmteoverdracht via de assemblage van de naaf veroorzaakt.

Zware trektoepassingen: Het slepen van aanhangers of het vervoeren van zware ladingen vermenigvuldigt de krachten die op uw wielbevestigingen werken. Het extra gewicht verhoogt de spanning tijdens acceleratie, remmen en in bochten, terwijl er meer warmte wordt geproduceerd doordat de remsystemen harder moeten werken. Standaard boutmoeren kunnen onder normale belasting voldoende klemkracht behouden, maar het wordt moeilijk bij de verhoogde eisen van regelmatig slepen.

Omgevingsinvloeden: Als u in kustgebieden woont of in regio's waar veel winterstrooi gebruikt wordt, corroderen fabrieksmatige bevestigingsmiddelen — vooral ongecoate staal — na verloop van tijd. Deze corrosie verzwakt de bevestigingsmiddelen, maakt verwijdering moeilijk en kan leiden tot vastgelopen draadgangen die wielbouten beschadigen. Gesmede titanium- of roestvrijstalen opties weerstaan deze omstandigheden veel beter.

Prestatie-applicaties die gesmede bevestigingsmiddelen vereisen

Wanneer u bepaalt of u een upgrade moet uitvoeren, dient u rekening te houden met de thermische belasting die uw rijgedrag oplegt op wielbevestigingen. Volgens titanium bout onderzoek behoudt titaniumlegering 90% van zijn sterkte bij temperaturen tot 300°C, terwijl stalen moeren pas na speciale afgloeiingsbehandeling maximaal rond de 250°C blijven behouden. Aluminium, ondanks de gewichtsvoordelen, presteert het slechtst — het verliest sterkte wanneer remwarmte via de naaf wordt overgedragen tijdens agressief rijden.

Dit thermische gedrag is van groot belang voor liefhebbers van circuitrijden. Tijdens herhaalde hevige rembeurten kunnen de remtrommels temperaturen van meer dan 500°C bereiken, en die warmte geleidt via de naaf naar de bevestigingsonderdelen van het wiel. Naftrekkers van aftermarket wielen gemaakt van titaan of hoogwaardig chroom-molybdeenstaal doorstaan deze temperatuurwisselingen zonder de dimensionale veranderingen of verlies aan sterkte die aluminium ondervindt. Inzicht in UTQG-classificaties helpt u banden te kiezen die aansluiten bij uw prestatiedoelen — en dezelfde zorgvuldige afstemming geldt ook voor de keuze van wielbevestigingen die niet het zwakke schakeltje van uw voertuig worden.

De volgende toepassingen profiteren het meest van op maat gesmeed bevestigingsmateriaal:

- Deelnemers aan trackdays: Kies titaan of chroom-molybdeenstaal voor herhaalde temperatuurwisselingen en veeleisende klemvereisten. De beste veiligheidsschroeven voor wielen voor gebruik op het circuit combineren beveiligingsfuncties met thermische stabiliteit.

- Autocross- en time attack-deelnemers: Titanium bespaart ongeveerde gewicht terwijl het sterkte behoudt onder hoge belastingen bij hard nemen van bochten.

- Voertuigen speciaal voor slepen: Chromoly-staal biedt maximale sterkte voor aanhoudend zware belastingen tegen een redelijke prijs.

- Off-road liefhebbers: Gesmeed staal verwerkt stootbelastingen en blootstelling aan puin beter dan alternatieven; corrosiebestendige afwerkingen verlengen de levensduur in modder en water.

- Showvoertuigen en esthetische opbouwen: Gesmeed aluminium of titanium met een speciale afwerking zorgt voor een optische upgrade zonder afbreuk te doen aan de structurele integriteit.

- Dagelijks gebruikte voertuigen in extreme klimaten: Gesmeed roestvrij staal of titanium is bestand tegen corrosie door wegzout en behoudt een betrouwbare prestatie.

Voor typische dagelijkse bestuurders die een gematigde kilometerstand afleggen zonder agressief te rijden, blijft de originele hardware vaak volledig toereikend. De voordelen van op maat gemaakte gesmede bouten worden pas echt overtuigend wanneer uw gebruik boven de normale grenzen uitkomt — hetzij door sportief rijgedrag, zware belading, blootstelling aan externe omgevingsinvloeden of het monteren van aftermarket wielen die andere specificaties vereisen.

Begrijpen wanneer upgrades daadwerkelijke waarde toevoegen in plaats van slechts marginale verbetering, helpt u uw budget voor aanpassingen effectief in te zetten. Nu uw gebruik duidelijk is, wordt correcte installatie de volgende cruciale factor om het volledige potentieel van kwalitatief goede wielonderdelen te realiseren.

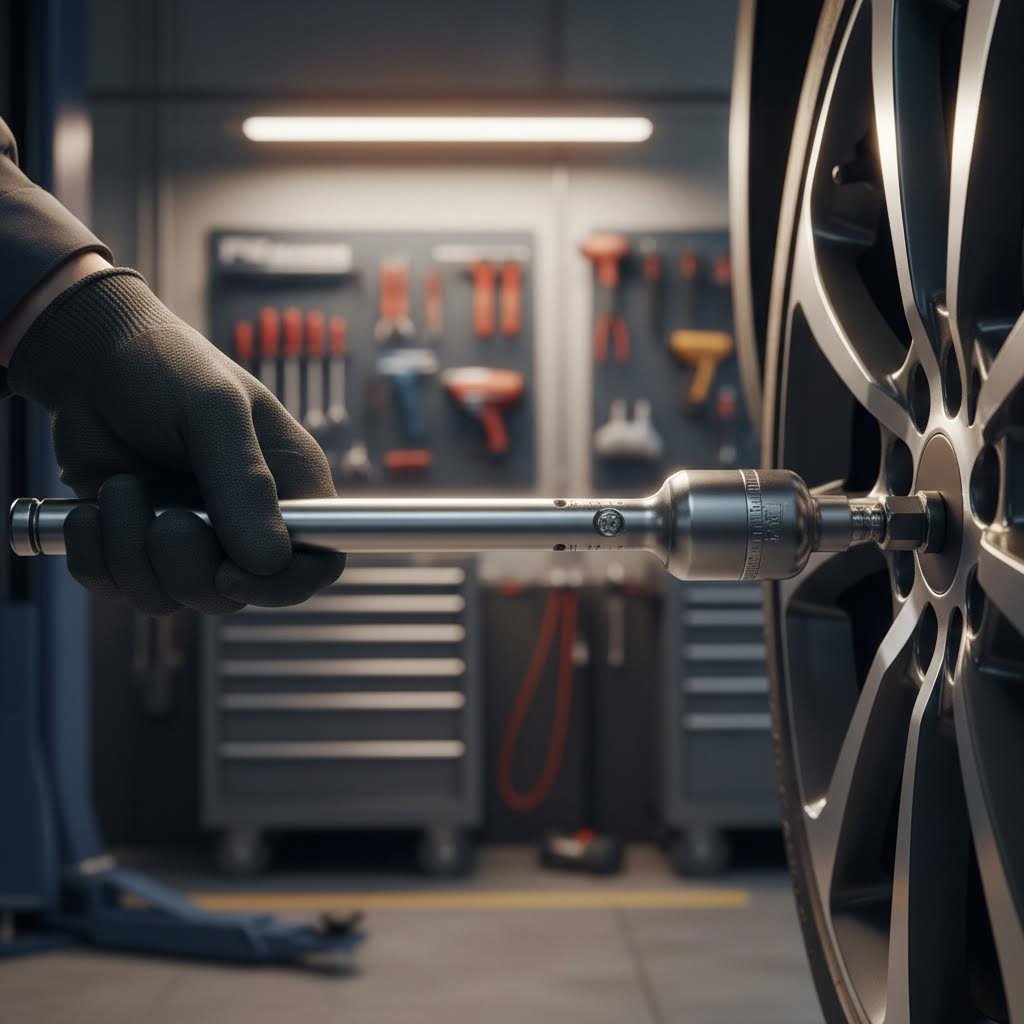

Juiste installatie en aanhaalmoment specificaties

U hebt geïnvesteerd in kwalitatief hoogwaardige gesmede bouten en de compatibiliteit gecontroleerd—nu bepaalt het installatieproces of u daadwerkelijk profijt zult hebben van deze gesmede bouten. Verrassend genoeg is dit het punt waar veel liefhebbers hun eigen upgrades ondermijnen. Onjuiste installatie kan hoogwaardige hardware veranderen in een veiligheidsrisico, ongeacht de materiaalkwaliteit of productienauwkeurigheid.

Volgens Brake & Front End magazine , "Veel mensen denken dat we bouten zo strak moeten aandraaien dat ze niet meer kunnen draaien. Niets is minder waar. We meten koppel, maar het doel is om de juiste klemkracht te bereiken." Dit onderscheid is van groot belang—te hard aandraaien beschadigt de schroefdraad en kan zelfs de klemkracht verminderen, terwijl te los draaien duidelijke risico's op losschieten met zich meebrengt.

Koppelspecificaties per toepassing

Waarom gebruiken niet alle bouten dezelfde koppelspecificatie? Verschillende factoren beïnvloeden de juiste waarde voor uw specifieke opstelling:

Draadgrootte: Schroeven met een grotere diameter (M14 in plaats van M12) vereisen hogere koppelwaarden omdat ze meer materiaal grijpen en per omwenteling een grotere klemkracht genereren. Een vergelijking van bougiesleutelmaten illustreert dit principe — kleinere bevestigingsmiddelen vereisen minder koppel om de juiste rek te bereiken.

Materiaal eigenschappen: Verschillende materialen reageren verschillend op aangebracht koppel. Boutmoeren van aluminium vereisen doorgaans lagere koppelspecificaties dan stalen varianten, omdat aluminium een lagere elasticiteitsmodulus heeft en daardoor gemakkelijker uitrekt. Te veel koppel op aluminium kan leiden tot blijvende vervorming of beschadiging van de draad.

Toepassing voertuig: Fabrikanten geven koppelwaarden op basis van wiellast, verwachte belastingen en hubontwerp. Een compacte sedan kan bijvoorbeeld 80 ft-lbs (ongeveer 108 newtonmeter) specificeren, terwijl een zwaarwerkende vrachtwagen 140 ft-lbs of meer vereist. Controleer altijd de specifieke eisen van uw voertuig.

De volgende algemene richtlijnen zijn van toepassing wanneer fabrieksspecificaties niet beschikbaar zijn, volgens OnAllCylinders :

| Grootte van het draad | Koppelbereik (ft-lbs) | Koppelbereik (Nm) |

|---|---|---|

| M12 x 1,25 | 70-80 | 95-108 |

| M12 x 1,5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Geef altijd de voorkeur aan de specificaties van de fabrikant boven algemene richtlijnen. De handleiding van uw voertuig of de documentatie van de velgenfabrikant bevat de definitieve aandraaikoppelwaarden voor uw toepassing.

Installatiebest practices voor duurzaamheid

Een correcte installatie houdt meer in dan alleen het juiste aandraaikoppel aanhouden. De Tire Industry Association ontwikkelde de R.I.S.T.-procedure—Verwijder vuil, Controleer oppervlakken, Draai de bouten vast, Zet het koppel op de specificatie—toegespitst op het volledige installatieproces om storingen te voorkomen.

Volg deze stap-voor-stapprocedure voor optimale resultaten:

- Controleer de wielbouten zorgvuldig. Reinig roestige of vuile schroefdraden met een draadborstel of thread chaser. Vervang bouten die uitgerekt, beschadigd of eerder overgematigd zijn, alvorens verder te gaan. Family Handyman merkt op dat het eruit hameren van gebroken bouten schade kan veroorzaken aan wiellagers—gebruik in plaats daarvan geschikte uittrektangen.

- Reinig alle aansluitoppervlakken. Verwijder zichtbare roest, vet en corrosie van zowel de naafvlak als de wielbevestigingsoppervlakte. Brokken tussen deze oppervlakken verdichten zich na verloop van tijd, wat leidt tot een verlies van klemkracht en trillingen veroorzaakt.

- Controleer de compatibiliteit van het zeteltype. Controleer of uw boutmoeren overeenkomen met de zetelvereisten van het wiel — conisch, bol of vlak. Niet-overeenkomende zetels veroorzaken gevaarlijk puntcontact in plaats van een goede oppervlakteverbinding.

- Breng ontgrendelmiddel spaarzaam aan. Een dunne laag rond het midden van de naaf voorkomt vastgelopen wielen bij toekomstige demontage. Breng echter nooit ontgrendelmiddel aan op de schroefdraad van boutmoeren, tenzij dit specifiek wordt aanbevolen — dit kan de verhouding tussen aanhaalmoment en klemkracht veranderen.

- Schroef alle boutmoeren eerst met de hand vast. Dit bevestigt een correcte draadverbinding en voorkomt beschadiging van de draad. Als een boutmoer niet soepel met de hand draait, houd dan op en onderzoek de oorzaak alvorens gereedschap te gebruiken.

- Vastzetten in een sterpatroon. Draai alle boutmoeren aan in een ster- of kruispatroon tot ongeveer de helft van de uiteindelijke aanhaalkracht. Dit centreert het wiel correct op de naaf zoals bedoeld.

- Finale moment met een gekalibreerde momentsleutel. Voltooi het aandraaien volgens de specificatie van de fabrikant, waarbij u hetzelfde sterpatroon gebruikt. Gebruik voor deze cruciale stap een kwaliteitsmomentsleutel, geen slagmoersleutel.

- Controleer de wielrotatie. Controleer zorgvuldig of het wiel vrij draait zonder contact te maken met rem- of ophangingsonderdelen voordat u het voertuig verlaagt.

Waarom geen slagmoersleutels gebruiken voor het definitieve aandraaien? Pneumatische slagsleutels leveren het moment in snelle stoten, waardoor het doelmoment kan worden overschreden voordat u kunt reageren. Variaties in luchtdruk, slijtage van moffen en trekkergevoeligheid zorgen allemaal voor onregelmatigheden. OnAllCylinders stelt uitdrukkelijk : "Gebruik geen slagmoersleutel om bouten vast te zetten!" Het gebruik van momentsnoeren die zijn beoordeeld op 60% van de eindwaarde, kan helpen bij het initiële vastzetten, maar voltooi altijd met een gekalibreerde klikmomentsleutel of digitale momentsleutel.

Vereisten voor opnieuw aanspannen: Na de eerste installatie moeten boutmoeren opnieuw worden aangespannen na de eerste 50 tot 100 mijl. Dit houdt rekening met de initiële zetting van oppervlakken, het inrijden van nieuwe onderdelen en eventuele kleine verschuivingen in de schroefdraad die optreden tijdens het eerste rijden. Deze stap is bijzonder belangrijk bij nieuwe wielen, nieuwe bouten of de beste vergrendelende boutmoeren die mogelijk anders aansluiten dan standaard bevestigingsmaterialen.

Waarschuwingstekens en foutmodi

Zelfs hoogwaardige gesmede boutmoeren moeten uiteindelijk worden vervangen. Het herkennen van waarschuwingstekens voorkomt storingen voordat ze gevaarlijk worden—net zoals witte rook uit de uitlaat mogelijke motorproblemen aangeeft, zijn er bepaalde indicatoren die aandacht vereisen voor uw wielbevestigingen:

- Schroefdraad beschadigd: Als boutmoeren vrij ronddraaien zonder aan te grijpen, is de schroefdraad beschadigd. Vervang direct zowel de betrokken boutmoer als de wielbout.

- Aanschuringsvlak beschadigd: Zichtbare vervorming, klemming of slijtage op het aanschuringsvlak duidt op een verzwakte contactplaats. Beschadigde aanschuringsvlakken veroorzaken onregelmatige klemming.

- Corrosie-indicatoren: Oppervlakteroest is cosmetisch, maar pitting die zich uitstrekt tot in de schroefdraaddalen verzwakt de bevestiging. Zwaar gecorrodeerde bevestigingsmiddelen zijn moeilijk te verwijderen en kunnen onder belasting bezwijken.

- Moeilijke verwijdering: Stalnokken die een te grote kracht vereisen om te verwijderen, kunnen uitgerekte draad hebben, vastgelopen zijn door galvanische corrosie, of hittebeschadiging hebben ondervonden.

- Zichtbare scheuren: Elke scheur—zelfs haarscheurtjes—betekent direct vervangen. Gesmeed bevestigingsmateriaal is beter bestand tegen scheuren dan alternatieven, maar vermoeidheid treft uiteindelijk alle materialen.

Bij het vervangen van bevestigingsonderdelen overweeg dan om alle stalnokken op het betreffende wiel te vervangen in plaats van oude en nieuwe onderdelen te mengen. Volgens automobiel-experts van Family Handyman, als één bout is afgebroken of meerdere bouten beschadiging vertonen, "zijn de andere waarschijnlijk ook beschadigd en zullen binnenkort ook bezwijken." Hetzelfde principe geldt voor stalnokken die identieke belastingsomstandigheden hebben ondergaan.

Een correcte installatie zorgt ervoor dat uw investering in kwalitatief hoogwaardige gesmede onderdelen wordt omgezet in betrouwbare, langdurige prestaties. Wanneer uw boutmoeren correct zijn geïnstalleerd en aangedraaid, bepaalt het onderhoud daarna hoe lang deze prestaties aanhouden.

Onderhouds- en levensduursoverwegingen

Uw op maat gemaakte gesmede boutmoeren zijn correct geïnstalleerd en aangedraaid—maar de klus is hiermee nog niet klaar. Net als elk precisie-automotiefonderdeel heeft wiellucht hardware voortdurende aandacht nodig om de levensduur te waarborgen die gerechtvaardigd is bij de hogere prijs. Het goede nieuws? Gesmede onderdelen vereisen veel minder onderhoud dan inferieure alternatieven en gaan aanzienlijk langer mee wanneer ze goed worden onderhouden.

Bekijk het op deze manier: u zou beschadiging door stoepranden op dure wielen niet negeren, en dezelfde aandacht is ook van toepassing op de bevestigingsonderdelen. Omgevingsfactoren werken voortdurend tegen uw boutmoeren in—wegzout, vochtigheid, remstof en baanchemicaliën beïnvloeden allemaal op verschillende manieren verschillende materialen. Door deze interacties te begrijpen, kunt u uw investering effectief beschermen.

Onderhoudsprocedures op basis van materiaalsoort

Elk moermateriaal reageert anders op reinigingsmiddelen, blootstelling aan de omgeving en onderhoudsprocedures. Wat perfect werkt voor chromoly-staal kan aluminiumafwerkingen beschadigen, terwijl titaniums natuurlijke weerstand de onderhoudsprocedures aanzienlijk vereenvoudigt.

Chromoly-staal (4140): Deze krachtpatsers vereisen het meest proactieve onderhoud vanwege hun gevoeligheid voor corrosie. Volgens Grassroots Motorsports , voorkomt schoonhouden van stalen bevestigingsdelen galling — het microscopische lassen van schroefdraadoppervlakken dat moeilijke demontage en uiteindelijke beschadiging veroorzaakt. Iedere paar keer dat de wielen worden verwijderd, blaas de schroefdraden schoon met remreiniger en gebruik een draadbos om ophoping te verwijderen. Controleer beschermende coatings op chips of slijtage die blote metalen delen blootstellen.

Titaan (Grade 5): Het gemakkelijkst te onderhouden materiaal dankzij de natuurlijke corrosieweerstand. Standaard reiniging met milde zeep en water verwijdert remstof en wegengruis zonder risico op oppervlakschade. Vermijd agressieve zure velgreinigers die de afwerking kunnen verkleuren. De duurzaamheid van titanium betekent dat u meer tijd kunt besteden aan het genieten van uw wielen dan aan het zorgen voor onderhoud van de bevestigingsmaterialen.

7075-T6 Aluminium: Geanodiseerde afwerkingen beschermen aluminium bouten, maar vereisen voorzichtig onderhoud. Gebruik uitsluitend pH-neutrale reinigingsmiddelen — zure of alkalische producten kunnen de anodisatie beschadigen en de corrosie van het onderliggende aluminium versnellen. Controleer geanodiseerde oppervlakken regelmatig op krassen of slijtage die de bescherming in gevaar brengen. Producten van merken zoals Gorilla wielbouten hebben vaak een kwalitatieve geanodiseerde afwerking, maar zelfs hoogwaardige coatings vereisen passend onderhoud.

Roestvrij staal (316): Hoewel roestvrij staal van nature corrosiebestendig is, kan het oppervlak verkleuren door remstof en wegverontreinigingen. Regelmatig schoonmaken behoudt het uiterlijk en maakt een eenvoudige inspectie van de draadtoestand mogelijk. In tegenstelling tot chroom-molybdeen vereist roestvrij staal zelden beschermende coatings, wat het onderhoud op lange termijn vereenvoudigt.

De discussie over anti-seize

Er zijn maar weinig onderwerpen die bij auto-enthousiasten voor meer meningsverschillen zorgen dan het gebruik van anti-seize op boutdraden. Hier is de genuanceerde realiteit die Grassroots Motorsports rechtstreeks aanspreekt: anti-seize is in wezen een smeermiddel, en smeermiddelen veranderen de relatie tussen aanhaalmoment en klemkracht aanzienlijk — mogelijk met 30-40%.

Voor raceauto's die blootstaan aan extreme belasting bieden droge en schone draadgangen een consistente, voorspelbare klemkracht wanneer ze worden aangedraaid volgens specificatie. Standaard momentwaarden gaan uit van droge draadgangen; het toevoegen van smeermiddel betekent dat deze specificaties niet langer de beoogde klemkracht opleveren. Je zou bij standaard momentwaarden ofwel onvoldoende klemkracht genereren, ofwel het risico lopen om de bevestigingsmaterialen overbelasten door het moment te verhogen als compensatie.

Bij voertuigen die buiten staan in slechte weersomstandigheden en zelden wielen verwisselen, voorkomt anti-seize vastgelopen draadgangen waardoor toekomstig onderhoud moeilijk of onmogelijk wordt. Het belangrijkste onderscheid: geef de voorkeur aan droge draadgangen bij prestatietoepassingen waar nauwkeurige klemkracht vereist is, terwijl je bij voertuigen waar corrosie-geïnduceerde vergrendeling een groter praktisch probleem vormt dan exacte klemkracht, anti-seize kunt overwegen.

Breng anti-seize aan op de centrale huboppervlakken om vastzittende wielen te voorkomen, maar houd het weg van de draadgangoppervlakken bij prestatietoepassingen waar de relatie tussen aandraaimoment en klemkracht van belang is.

Milieueffecten op verschillende materialen

Waar u rijdt en uw voertuig opslaat, heeft een grote invloed op de levensduur van hardware. Volgens Het onderzoek van WheelsHome naar de levensduur van wielbouten , veroorzaken milieu-invloeden specifieke uitdagingen voor elk materiaal:

- Blootstelling aan strooizout: Chloride-ionen vallen staal en aluminium agressief aan. Roestvrij staal (kwaliteit 304) is bestand tegen deze schade, terwijl 316 roestvrij staal met toegevoegd molybdeen nog beter presteert. Titaan is vrijwel immuun voor zoutcorrosie.

- Vochtigheid en vocht: Bewaar voertuigen indien mogelijk in een gecontroleerde omgeving — vochtigheid onder de 60% voorkomt versnelde corrosie van stalen onderdelen. Producten zoals Gorilla moeren en hardware van vergelijkbare kwaliteit zijn vaak voorzien van verbeterde coatings, maar door milieubeheersing wordt de levensduur van elk materiaal verlengd.

- Thermische cycli: Temperatuurschommelingen van 25°C tot -5°C veroorzaken herhaalde uitzetting en krimp, wat op de lange termijn schroefdraadverbindingen kan lossen. Dit geldt voor alle materialen, maar levert bij aluminium specifieke zorgen op, omdat aluminium een hogere thermische uitzettingscoëfficiënt heeft dan staal of titaan.

- Spoor chemische stoffen: Remvloeistof, bandvoorbereidingsmiddelen en reinigingschemicaliën die worden gebruikt bij racetrack-evenementen, kunnen bepaalde afwerkingen beschadigen. Spoel de onderdelen grondig na trackraces om eventueel corrosieve residuen te verwijderen.

Bescherm uw investering op lange termijn

De verwachte levensduur verschilt sterk per materiaal en omstandigheden. Hoogwaardig gesmeed chromoly-staal levert doorgaans 5 tot 10 jaar betrouwbare dienst met goede onderhoudsbehandeling in gematigde klimaten — aanzienlijk langer in droge omgevingen. Titaan kan de levensduur van het voertuig meegaan met minimale verzorging. Aluminium vereist vaker inspectie en vertoont doorgaans eerder slijtage bij intensief gebruik.

Gebruik deze onderhoudschecklist om de levensduur van uw onderdelen te maximaliseren:

- Controleer de draad en aanschuurvlakken bij elke wielverwijdering

- Reinig de draad met remreiniger en staalborstel (staal) of milde zeep (titaan/aluminium) om de twee tot drie keer dat u wielen wisselt

- Controleer de momentaanwijzingen kwartaallijks voor dagelijks gebruikte voertuigen, vóór elk evenement voor racevoertuigen

- Controleer beschermende coatings op barsten, krassen of slijtage die het basismateriaal blootleggen

- Vervang alle bevestigingsmaterialen die zichtbare corrosieputjes, schade aan de draad of vervorming van het aanschuurvlak vertonen

- Bewaar reserve boutenmoeren in een omgeving met gecontroleerde luchtvochtigheid, indien nodig met vochtvangers

- Wissel de inspectie af met de seizoensgebonden bandenwisseling om consistente onderhoudsgewoonten op te bouwen

De kosten-per-mijl verhouding wordt duidelijk wanneer u bedenkt dat hoogwaardig gesmeed bevestigingsmateriaal meerdere sets goedkopere alternatieven overleeft. Een enkele set gesmede chromoly- of titaan boutenmoeren die 100.000 mijl of meer meegaat, kost minder dan het regelmatig vervangen van budget gegoten alternatieven om de 20.000-30.000 mijl—en biedt bovendien gedurende hun langere levensduur superieure veiligheid.

Nu de onderhoudseisen duidelijk zijn, is de laatste overweging het verkrijgen van kwaliteitsmateriaal van leveranciers wiens productiestandaarden aansluiten bij uw prestatieverwachtingen.

Kwaliteitsvolle Gesmede Boutmoeren Kopen van Betrouwbare Leveranciers

U kent de voordelen, weet welk materiaal geschikt is voor uw toepassing en heeft de installatieprocedures onder de knie — nu komt de praktische vraag: waar koopt u eigenlijk kwalitatieve gesmede boutmoeren? De markt varieert van budgetopties bij autodeelketens tot premium specialisatieleveranciers, en het onderscheid tussen echte kwaliteit en marketingclaims maken vereist dat u weet waar u achter de productaanbiedingen op moet letten.

Wanneer u opties bekijkt zoals napa bouten in uw lokale winkel, rough country bouten voor off-road opbouwen, of mishimoto vergrendelende bouten voor extra beveiliging, hoe verifieert u dat 'gesmeed' echt betekent precisie-gefabriceerd in plaats van slechts een etiket? Het antwoord ligt in het begrijpen van leverancierscertificeringen, productiestandaarden en kwaliteitscontroleprocessen die hoogwaardige hardware onderscheiden van opgesmukte standaardonderdelen.

Beoordelen van kwaliteitsnormen van leveranciers

Niet alle boutenleveranciers zijn gelijkwaardig — en de verschillen zijn veel belangrijker dan prijskaartjes suggereren. Volgens industriële certificeringsonderzoek laten gerenommeerde fabrikanten van gesmede onderdelen hun toewijding zien via specifieke, controleerbare kwalificaties in plaats van vaag geformuleerde kwaliteitsclaims.

Bij het beoordelen van potentiële boutenleveranciers, onderzoek deze cruciale factoren:

Transparantie van het productieproces Kwaliteitsleveranciers bespreken openlijk hun smeedmethoden — warm smeden versus koud smeden, matrijsspecificaties en warmtebehandelingsprocessen. Vage omschrijvingen zoals "precisie-engineered" zonder details duiden vaak op wederverkopers in plaats van echte fabrikanten. Volgens specialisten in precisiesmeden , garandeert het combineren van warm smeden met CNC-bewerking nauwkeurige profielen en gladde afwerking die voldoen aan internationale normen.

Materiaalcertificatie: Geloofwaardige leveranciers verstrekken materiaalcertificaten waarin de exacte legeringsgraden worden gespecificeerd — 4140 chromoly, 7075-T6 aluminium, titanium klasse 5. Vraag om certificaten van de producent of materiaaltestrapporten. Als een leverancier niet kan aantonen waaruit hun producten daadwerkelijk zijn vervaardigd, is dat een groot waarschuwingssignaal.

Documentatie kwaliteitscontrole: Zoek leveranciers die hun inspectieprocessen kunnen uitleggen. Voeren zij maatcontroles uit op eindproducten? Wat zijn hun tolerantienormen? Kwaliteitsfabrikanten beschikken over statistische procesbeheersingsgegevens en kunnen een consistente productie aantonen.

Traceerbaarheidssystemen: Premium auto-onderdelen vereisen traceerbaarheid — de mogelijkheid om elk specifiek onderdeel terug te volgen naar de oorspronkelijke grondstofbatch, de fabricagedatum en de kwaliteitsinspectieverslagen. Dit is belangrijk als u ooit mogelijk aangetaste onderdelen moet identificeren bij een kwaliteitsprobleem.

Belangrijke kwaliteitsindicatoren om te controleren bij het beoordelen van een leverancier van gesmede bouten: gedocumenteerde materiaalcertificeringen met specifieke legeringskwaliteiten, transparante beschrijvingen van het productieproces, inspectieverslagen voor kwaliteitscontrole en traceersystemen die eindproducten koppelen aan de bron van de grondstoffen.

Certificeringen die belangrijk zijn voor gesmede onderdelen

Industriecertificeringen bieden een verificatie door derden dat een leverancier daadwerkelijk de kwaliteitssystemen handhaaft die hij claimt te hebben. Voor auto-onderdelen van automobielkwaliteit die zijn gesmeed, tellen bepaalde certificeringen aanzienlijk meer dan andere.

IATF 16949 Certificering: Dit vertegenwoordigt de gouden standaard voor de productie van auto-onderdelen. Volgens het certificeringsoverzicht van DEKRA, behandelt IATF 16949 "algemene klantspecifieke eisen van de automobielsector, zoals traceerbaarheid ter ondersteuning van huidige wettelijke wijzigingen, veiligheidsgerelateerde onderdelen en processen, en garantiebeheerprocessen." Leveranciers met deze certificering ondergaan zware jaarlijkse controle-audits om hun status te behouden.

Bedrijven zoals Shaoyi (Ningbo) Metal Technology illustreren de productienormen die een IATF 16949-certificering vereist. Hun precisie warmversmeedprocessen produceren essentiële auto-onderdelen, waaronder ophangingsarmen en aandrijfassen — onderdelen waarbij falen geen optie is. Dezelfde strenge kwaliteitscontroleprincipes die gelden voor deze veiligheidskritische onderdelen, worden toegepast op de productie van velgbevestigingen, wat zorgt voor consistente materiaaleigenschappen en dimensionale nauwkeurigheid.

ISO 9001 Certificering: Hoewel minder streng dan IATF 16949, bevestigt ISO 9001 dat een bedrijf gecertificeerde kwaliteitsmanagementsystemen hanteert. Volgens onderzoek in de smeedindustrie: "ISO 9001 zorgt ervoor dat alle productiefasen, van ontwerp tot inspectie, voldoen aan hoge normen, waardoor gebreken worden verminderd en betrouwbare producten worden gegarandeerd."

Materiaal- en processpecifieke certificeringen: Kijk naast certificeringen van managementsystemen ook naar bewijs dat leveranciers gebruikmaken van gecertificeerde materialen en de kalibratie van apparatuur onderhouden. Betrouwbare leveranciers van gorilla auto bouten en method wheels bouten kunnen hun materiaalherkomst en testprocedures documenteren.

De certificeringhiërarchie voor leveranciers van gesmede auto-onderdelen volgt doorgaans dit patroon:

| Certificeringsniveau | Wat het aantoont | Auditfrequentie |

|---|---|---|

| IATF 16949 | Autospecifieke kwaliteitsmanagement, OEM-leverancierscapaciteit | Jaarlijkse controle, volledige hercertificering om de 3 jaar |

| ISO 9001 | Algemene implementatie van kwaliteitmanagementsystemen | Jaarlijkse controle-audits |

| Materiaalcertificaten | Geverifieerde legeringsspecificaties en materiaaleigenschappen | Per batch/levering |

| Testcertificeringen | Gecalibreerde inspectieapparatuur, gedocumenteerde testprocedures | Lopende kalibratieschema's |

Vraag bij het inkopen van een leverancier documentatie op, in plaats van marketingclaims klakkeloos te accepteren. Geloofwaardige fabrikanten verstrekken zonder meer kopieën van certificeringen, materiaaltestrapporten en kwaliteitscontrole-documentatie. Leveranciers die dergelijke verzoeken afwimpelen of slechts vaag geformuleerde verzekeringen geven, voldoen waarschijnlijk niet aan de normen die zij beweren te hanteren.

Voor enthousiastelingen die raceauto's bouwen of prestatievoertuigen aanpassen, loont de extra zorgvuldigheid bij het verifiëren van leveranciersgegevens zich in betrouwbaarheid. Dezelfde precisieproductieprincipes die Shaoyi toepast op ophangingsonderdelen en aandrijfassen—gecontroleerde smeedtemperaturen, nauwkeurige matrijstoleranties en uitgebreide kwaliteitsinspectie—onderscheiden hoogwaardige velgbouten van standaardalternatieven die er simpelweg alleen maar vergelijkbaar uitzien.

Nu de leverancierbeoordelingscriteria zijn vastgesteld, bent u gewapend om geïnformeerde aankoopbeslissingen te nemen die de echte voordelen van op maat gesmede bouten opleveren, zoals besproken in deze handleiding.

Maak de juiste keuze voor je voertuig

U hebt de metallurgische wetenschap achter het smeedproces onderzocht, materiaalopties vergeleken, verificatie van compatibiliteitseisen uitgevoerd en geleerd hoe u de bouten correct installeert. Nu is het tijd om alles samen te voegen tot actueel advies dat is afgestemd op uw specifieke situatie. Of u nu dagelijks rijdt, snelle rondetijden nastreeft, over terrein klimt of een opvallend showvoertuig bouwt: de juiste op maat gesmede wielbouten leveren meetbare voordelen wanneer ze aansluiten bij uw werkelijke behoeften.

De voordelen van op maat gesmede bouten die wij hebben behandeld, zijn geen abstracte voordelen — ze vertalen zich direct naar wielen die veilig gemonteerd blijven onder alle omstandigheden die u tegenkomt. Laten we de belangrijkste inzichten samenvatten in een praktisch beslissingskader.

Belangrijkste conclusies voor uw beslissing

In deze gids onderscheiden vier belangrijke voordelen gesmede bouten consequent van gegoten of bewerkte alternatieven:

- Superieure sterkte door gealigneerde korrelstructuur: Smeden elimineert interne holtes en zwakke punten, waardoor de treksterkte ongeveer 26% hoger is en de vermoeiingsweerstand 37% hoger dan bij gegoten onderdelen.

- Consistente vastklemkrachtbehoud: Dichte, holtevrije constructie behoudt dimensionale stabiliteit tijdens thermische cycli en trillingen, zodat uw autowielbouten gedurende lange tijd correct aangedraaid blijven.

- Materiaalopties afgestemd op specifieke eisen: Van lichtgewicht titanium voor circuitliefhebbers tot corrosiebestendig roestvrij staal voor extreme klimaten: de juiste materiaalkeuze houdt rekening met uw specifieke rijomgeving.

- Langetermijnwaardepropositie: Gesmede bevestigingsmaterialen van hoge kwaliteit zijn duurzamer dan meerdere sets goedkopere alternatieven, wat de kosten per kilometer verlaagt en gedurende een langere levensduur superieure veiligheid biedt.

Deze voordelen nemen in de loop van de tijd toe. Eenmalige investering in goed afgestemde gesmede bouten elimineert herhaalde vervangingscycli, inconsistente prestaties en mogelijke veiligheidsrisico's die gepaard gaan met goedkopere alternatieven.

Voordelen afstemmen op uw specifieke behoeften

Uw ideale boutconfiguratie hangt volledig af van de manier waarop u uw voertuig daadwerkelijk gebruikt. Hieronder vindt u een overzicht per toepassingstype:

- Dagelijkse Rijders: Gesmeed chroom-molybdeenstaal biedt de beste balans tussen sterkte, duurzaamheid en waarde. Geef de voorkeur aan corrosiebestendige coatings als u te maken hebt met wegzout of kustomstandigheden. Standaard aandrijfkrachtspecificaties en kwartaalcontroles waarborgen betrouwbaarheid met minimale inspanning.

- Circuitgebruik: Titanium of gehard chromoly-staal verdraagt herhaalde thermische cycli veroorzaakt door agressief remmen. Het gewichtsvoordeel van titanium — 50% lichter dan staal — vermindert de ongeveerde massa, wat meetbare prestatieverbetering oplevert. Velen die de beste sportwagens bezitten, kiezen bewust voor titanium vanwege deze combinatie van sterkte en gewichtsreductie.

- Off-Road Toepassingen: Gesmeed staal met duurzame beschermende coatings weerstaat slagbelastingen, vuilblootstelling en trillingen die inherent zijn aan offroad-rijden. Richt u bij periodieke inspecties na zware terreinritten op de schroefdraadverankering en de integriteit van de afdichting.

- Showvoertuigen: Titanium of hoogwaardig geanodiseerd aluminium biedt de esthetische verbetering die u zoekt, zonder afbreuk te doen aan de structurele integriteit. Voor voertuigen die weinig worden gereden, is corrosieweerstand minder belangrijk dan uiterlijk en geverifieerde kwaliteit.

Ongeacht het gebruik, compromitteer nooit over de compatibiliteit. De sterkste bout wordt gevaarlijk wanneer deze niet overeenkomt met het zitvlak van uw wiel of de draadpitch van uw voertuig. Het begrijpen van de onderdelen van een band-wielassemblage—van hubvlak tot montagevlak tot boutzitting—zorgt ervoor dat elk onderdeel samenwerkt zoals bedoeld.

Terwijl u doorgaat met uw aankoopbeslissing, geef prioriteit aan deze factoren in volgorde: controleer eerst de exacte compatibiliteit met de specificaties van uw wiel en voertuig; kies vervolgens het materiaal dat geschikt is voor uw rijvereisten en omgeving; koop ten derde bij leveranciers met gedocumenteerde kwaliteitscertificeringen; en overweeg ten slotte esthetica en budget binnen die beperkingen.

Kwalitatief hoogwaardige gesmede bouten vormen een van de meest kosteneffectieve veiligheidsupgrades die beschikbaar zijn voor elk voertuig. Ze beschermen uw investering in wielen, zorgen voor betrouwbare prestaties over duizenden kilometers en geven elke keer dat u rijdt echte gemoedsrust. Nu u de kennis uit deze gids bezit, kunt u een weloverwogen keuze maken die ervoor zorgt dat uw wielen precies daar blijven waar ze horen – veilig bevestigd aan uw voertuig.

Veelgestelde vragen over op maat gesmede bouten

1. Wat zijn de voordelen van gesmede bouten in vergelijking met gegoten alternatieven?

Gesmede boutmoeren leveren ongeveer 26% hogere treksterkte en 37% hogere vermoeiingsweerstand op dan gegoten alternatieven. Het smeedproces comprimeert metaal onder extreme druk, waarbij de korrelstructuur wordt uitgelijnd om inwendige holten en zwakke punten te elimineren. Dit resulteert in superieure klemkrachthoudendheid, betere hittebestendigheid tijdens agressief remmen en een langere levensduur—vaak langer dan 5 tot 10 jaar met goede onderhoudsbehandeling.

2. Hoeveel gewicht besparen titaan boutmoeren in vergelijking met staal?

Titaan boutmoeren wegen ongeveer 50% minder dan stalen varianten, terwijl ze een vergelijkbare of betere sterkte behouden. Titaan van graad 5 levert een treksterkte van 950 MPa op—boven het niveau van standaardstaal dat op 800 MPa zit. Deze gewichtsreductie verlaagt de ongeveerde massa, wat de acceleratie, remprestaties en algehele rijbeleving verbetert, waardoor titaan ideaal is voor circuitliefhebbers en prestatiegerichte voertuigen.

3. Beïnvloeden gesmede boutmoeren de wielbeveiliging en rijcomfort?

Ja, gesmede boutmoeren hebben een positieve invloed op de wielveiligheid doordat ze een constante klemkracht behouden tijdens thermische wisselingen en trillingen. Hun dichte, holtevrije constructie verzet zich tegen spanningsverlaging die goedkopere alternatieven op termijn doet lossen. Deze betrouwbare verbinding tussen wiel en naaf draagt bij aan stabiel rijgedrag, verminderde trillingen en het geruststellende gevoel dat uw wielen stevig bevestigd blijven.

4. Welk soort zitting en schroefdraadpitch heb ik nodig voor mijn voertuig?

Zittingstypen zijn conisch/verlopend (meeste aftermarket wielen), bol/radius (Europese voertuigen zoals BMW en Audi) en vlak/mag (specifieke toepassingen). Schroefdraadpitches variëren per fabrikant — M12x1,5 voor Honda, Toyota en veel Amerikaanse modellen; M12x1,25 voor Nissan en Subaru; M14x1,5 voor trucks en Europese voertuigen. Controleer altijd de specificaties van uw voertuig in de handleiding of meet de bestaande onderdelen voordat u aankoopt.

5. Hoe vind ik kwalitatieve leveranciers van gesmede boutmoeren met betrouwbare productiestandaarden?

Zoek naar leveranciers met IATF 16949-certificering — de gouden standaard in de automobielindustrie voor kwaliteitsmanagement. Gerenommeerde fabrikanten zoals Shaoyi (Ningbo) Metal Technology bieden gedocumenteerde materiaalcertificaten, transparante smeedprocessen en traceerbaarheidssystemen. Vraag om matrijscertificaten waarin de exacte legeringskwaliteiten worden gespecificeerd, en informeer naar de procedures voor kwaliteitscontrole. Vermijd leveranciers die deze documentatie niet kunnen verstrekken.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —