Voordelen van op maat gesmede remspanners: van metallurgie tot circuit

Inzicht in op maat gesmede remklauwen en waarom ze belangrijk zijn

Wanneer milliseconden het verschil maken tussen een overwinning en de rest van het veld, of wanneer het afremmen van een zware last op een bergafslag absolute vertrouwen in uw remmen vereist, accepteren serieuze automobielliefhebbers en professionals geen massaproductiemodellen. Zij kiezen voor op maat gesmede remklauwen. Maar wat maakt deze onderdelen nu precies tot de goudstandaard voor prestatieremklauwen?

Een op maat gesmede remklauw vertegenwoordigt de samensmelting van twee krachtige concepten: gepersonaliseerde technische specificaties die zijn afgestemd op uw exacte toepassing, en de superieure metallurgische eigenschappen die alleen het smeedproces kan bieden. In tegenstelling tot standaard verkrijgbare aftermarket remklauwen, zijn deze onderdelen ontworpen op basis van het gewicht van uw voertuig, het beoogde gebruik en de prestatiedoelen.

Waarom smeden alles verandert in de productie van remklauwen

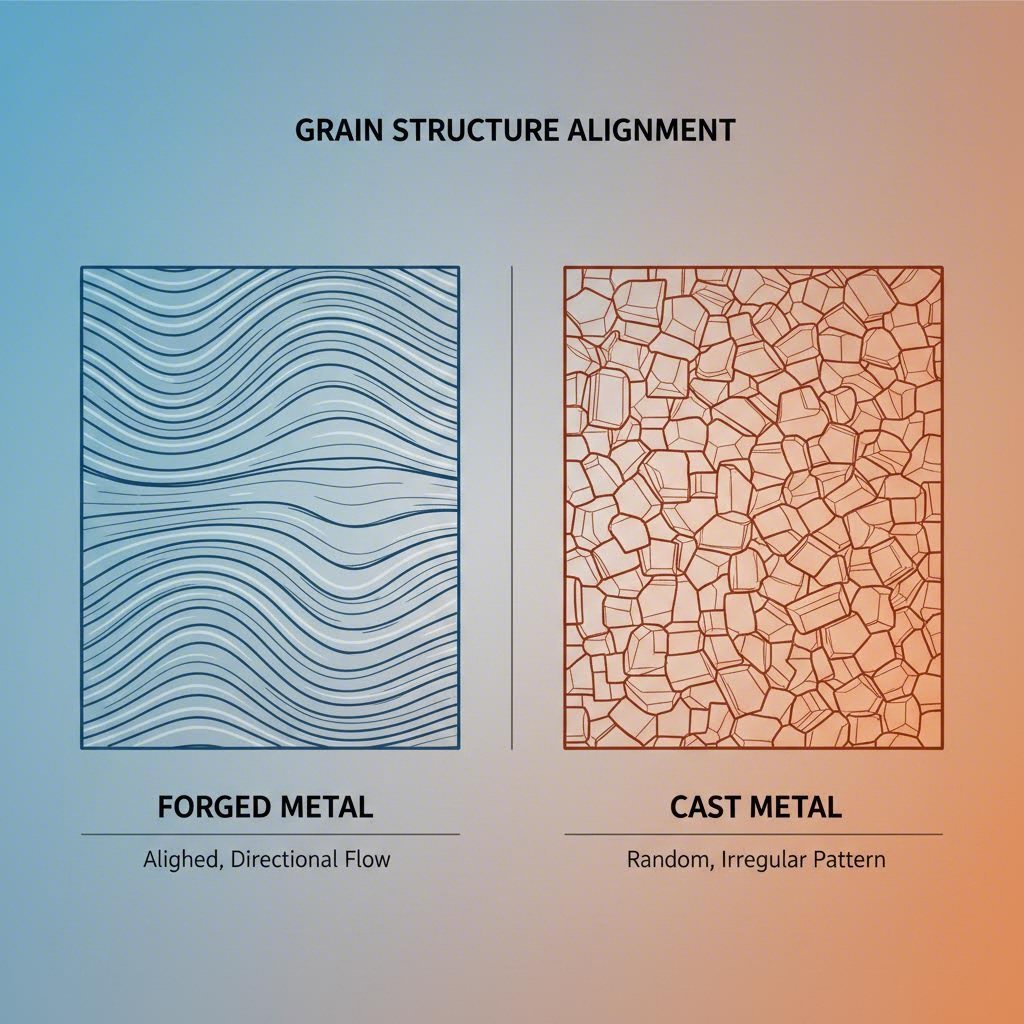

Stel u een smid voor die gloeiend heet metaal in vorm slaat. Het smeedproces werkt volgens hetzelfde principe, maar met enorme hydraulische druk. Volgens KTG Auto worden verhitte aluminiumboules gecomprimeerd onder extreme kracht, waardoor de interne korrelstructuur van het metaal wordt uitgelijnd en porositeit en interne gebreken worden geëlimineerd. Dit levert een dichter en sterker onderdeel op in vergelijking met gegoten alternatieven, waar gesmolten metaal eenvoudigweg in mallen wordt gegoten.

Het resultaat? Gesmede klauwen leveren een uitzonderlijke sterkte-gewichtsverhouding en behouden hun structurele integriteit onder de zware omstandigheden van herhaalde remcycli bij hoge temperaturen. Wanneer u een review leest over a-premium remklauwen of enig remonderdeel beoordeelt, helpt het begrijpen van dit fundamentele verschil in productie u te begrijpen waarom gesmede opties een hogere prijs opleveren.

Het voordeel van op maat: Boven standaard prestatieonderdelen uit

Hier is wat echt aangepaste remklauwen onderscheidt van standaard prestatie-upgrades. Wanneer u een op maat gesmede klauw kiest, selecteert u niet gewoon uit vooraf bepaalde opties. U werkt samen met ingenieurs om boringen, zuigerconfiguraties, montagegeometrie en materiaalkwaliteiten specifiek op uw toepassing af te stemmen.

Welke remklauwen zijn geschikt voor uw voertuigopbouw? Dat hangt volledig af van uw specifieke eisen. Een weekendraceauto heeft andere specificaties nodig dan iemand die zware ladingen vervoert over bergpassen. Op maat smeden overbrugt deze kloof door zowel de productiekwaliteit van gesmede onderdelen als de precisie-aanpassing te bieden die massaproductie niet kan leveren.

In dit artikel krijgt u de metallurgische kennis en praktische inzichten die nodig zijn om te begrijpen waarom slijtvorming superieure remsystemen oplevert en hoe aangepaste specificaties dat potentieel omzetten in tastbare prestatievoordelen.

De Metaal-kundige Wetenschap Achter de Superioriteit van Gesmede Remklauwen

Hebt u zich ooit afgevraagd waarom professionele race teams zo bezig zijn met productiemethoden bij het kiezen van auto remklauwen? Het antwoord ligt diep in het metaal zelf. Het begrijpen van wat remklauwen doen onder extreme belasting, verklaart waarom het smeedproces fundamenteel betere onderdelen oplevert. Laten we de wetenschap uiteenzetten die goede remklauwen van uitzonderlijke onderscheidt.

Wanneer een verhitte aluminium- of stalen billet een smeedpers binnenkomt, gebeurt er iets opmerkelijks op moleculair niveau. Volgens Trenton Forging verwijst de korrelstructuur van metaal naar de manier waarop de onderliggende roosterstructuur in het materiaal stolt en zich oriëert. Smeden vormt het metaal niet alleen — het transformeert de interne architectuur.

Korrelstructuuruitlijning en Wat Dit Betekent voor Sterkte

Stel u de korrels in metaal voor als de vezels in hout. Net zoals hout het sterkst is langs de richting van de nerf, vertoont metaal een richtingsafhankelijke sterkte op basis van de uitlijning van zijn kristallijne korrels. Hier komt smeden echt tot zijn recht.

Tijdens het smeedproces ondergaat metaal gecontroleerde vervorming bij verhoogde temperaturen. De drukkrachten zorgen er bewust voor dat de korrels worden uitgelijnd in de richting van maximale sterkte. Aangezien Trenton Forging uitlegt, levert dit componenten op met uitzonderlijke weerstand tegen vermoeiing en schokbelasting, omdat de korrelstructuur kan worden beheerst om aan de spanningsvereisten van het afgewerkte onderdeel te voldoen.

Voor remklauwen betekent dit dat de interne korrelstructuur de contouren van het klauwlichaam volgt, waardoor de gebieden die tijdens heftig remmen de hoogste belasting ondervinden, worden versterkt. Wanneer u opties verkent zoals een brembo caliper revisiekit voor onderhoud, helpt het begrip van dit korrelelvoordeel om uit te leggen waarom gesmede lichamen langer meegaan dan hun gegoten tegenhangers.

Wat is de grootste vijand van remklauwen tijdens heftig remmen? Herhaalde spanningscycli die uiteindelijk vermoeidheidsbreuk veroorzaken. Gesmede onderdelen weerstaan dit omdat hun continue korrelstructuur zwakke punten elimineert waar scheuren doorgaans ontstaan.

Eliminatie van porositeit door smeedbewerking onder druk

Klinkt ingewikkeld? Beschouw porositeit als microscopisch kleine luchtbellen die in het metaal zijn opgesloten. Bij gegoten onderdelen ontstaan deze holtes van nature wanneer gesmolten metaal stolt. Volgens The Federal Group USA zijn gietstukken gevoeliger voor gebreken zoals holtes, kaviteiten en krimpen vanwege de manier waarop gesmolten metaal in de mal stolt.

Smeden verhelpt dit probleem door middel van zuivere compressiekracht. Wanneer duizenden tonnen druk heet metaal in vorm persen, worden eventuele holtes letterlijk uitgewist. Het resultaat is een bijna perfecte dichtheid door het hele onderdeel heen.

Waarom is dit belangrijk voor uw remmen? Elke microscopische holte vertegenwoordigt een potentieel spanningsconcentratiepunt – een zwakke plek waar scheuren kunnen ontstaan onder herhaalde thermische en mechanische belasting. Gesmede remklauwen beginnen hun leven zonder deze verborgen fouten, waardoor ze een betrouwbaardere basis vormen voor veeleisende toepassingen.

Hieronder ziet u hoe de drie belangrijkste productiemethoden zich verhouden wat betreft hun metallurgische resultaten:

- Smeden (Compressievorming): Verwarmde staven die onder extreme druk worden geperst. Resulteert in een gealigneerde korrelstructuur, geëlimineerde porositeit, superieure dichtheid en uitzonderlijke vermoeiingsweerstand. De korrelvolgsterkte volgt de contouren van het onderdeel voor richtingsgebonden sterkte.

- Gieten (Vloeibaar Gieten): Vloeibaar metaal dat in mallen wordt gegoten en tot stilstand komt. Creëert isotrope eigenschappen (uniform in alle richtingen), maar levert willekeurige korreloriëntatie, mogelijke holtes en krimpdefecten, en lagere algehele dichtheid op. Geschikter voor complexe geometrieën waar sterkte minder kritiek is.

- Billetterij bewerken (Subtractief): Massieve metalen blokken die zijn bewerkt tot de uiteindelijke vorm. Behoudt de vooraf gevormde korrelstructuur, maar het zagen onthult de uiteinden van de korrels, wat de vermoeiingsweerstand mogelijk verlaagt. Aangezien Trenton Forging opmerkt, doorbreekt machinale bewerking vaak het eenduidige korrelstromingspatroon, waardoor het materiaal gevoeliger wordt voor spanningscorrosiebarsten.

De verhouding tussen sterkte en gewicht van gesmede autoremklauwen is direct afgeleid van deze korreluitlijning. Omdat gesmeed metaal dichter en sterker is in de richtingen die er toe doen, kunnen ingenieurs dunner wanden ontwerpen en meer materiaal verwijderen zonder de structurele integriteit op te offeren. Zo krijgt u lichtere onderdelen die daadwerkelijk beter presteren dan zwaardere gegoten alternatieven.

Deze metallurgische superioriteit vertaalt zich direct naar prestaties waar het er echt toe doet – op het circuit en op straat. Nu de wetenschap duidelijk is, dringt de volgende logische vraag zich op: hoe spelen deze productieverschillen zich uit op specifieke prestatiekenmerken zoals gewicht, warmtebeheersing en duurzaamheid onder alledaagse omstandigheden.

Gesmede versus gegoten versus billet remklauwen vergeleken

Nu u de metallurgische basis begrijpt, hoe vertalen deze productieverschillen zich naar meetbare prestatievoordelen? Bij het beoordelen van verschillende soorten remklauwen voor uw opbouw, zorgt een concrete vergelijking op belangrijke prestatiedimensies voor meer duidelijkheid. Laten we onderzoeken hoe gesmede, gegoten en billet remklauwen presteren wanneer het er echt toe doet.

De volgende tabel biedt een uitgebreide vergelijking op basis van de kenmerken die belangrijk zijn voor serieuze liefhebbers en professionals:

| Prestatie-dimensie | Gesmede remklauwen | Gegoten remklauwen | Billet remklauwen |

|---|---|---|---|

| Gewichtskarakteristieken | Lichtste optie vanwege geoptimaliseerde dichtheid, waardoor dunner wanden mogelijk zijn zonder verlies van sterkte | Zwaarst; vereist dikker wanden om te compenseren voor lagere materiaalsterkte | Matig gewicht; hangt sterk af van ontwerp en materiaalverwijdering tijdens het frezen |

| Structurele integriteit | Superieur; uitgelijnde korrelstructuur zorgt voor uitzonderlijke stijfheid onder belasting | Voldoende voor gebruik op de weg; kan lichte vervorming vertonen bij extreem remmen | Goede sterkte, maar bewerking snijdt dwars door de korrelrichting, waardoor mogelijke zwakke punten ontstaan |

| Verwarmingsbeheer | Uitstekend; dichte materiaalstructuur bevordert efficiënte warmteafvoer | Verminderde efficiëntie; interne porositeit kan warmte vasthouden en warmteoverdracht vertragen | Goede thermische eigenschappen; massief materiaal geleidt warmte goed |

| Moe-tevrijheid | Uitzonderlijk; continue korrelstroming elimineert punten waar scheuren kunnen ontstaan | Lager; microscopische holten werken als spanningsconcentraties over tijd | Matig; blootliggende korreluiteinden kunnen spanningscorrosiescheuren ontwikkelen |

| Typische toepassingen | Professioneel racen, hoogprestatie straatvoertuigen, trackday voertuigen | Standaard personenauto's, dagelijks gebruik, budgetvriendelijke upgrades | Gecustomizeerde showcars, beperkte oplagen, gespecialiseerde toepassingen |

Gewichtsbesparing zonder afbreuk aan de structurele integriteit

U zult iets tegenintuïtiefs opmerken bij het onderzoeken van wat remklauwen zijn op auto's die zijn gebouwd voor serieuze prestaties: de sterkste opties zijn vaak de lichtste. Hoe is dit mogelijk?

Gesmede remklauwen bereiken dit door optimalisatie van dichtheid. Volgens EATHU Metals verfijnt het smeedproces de korrelstructuur, waardoor deze dichter wordt en tegelijkertijd de sterkte toeneemt. Dit betekent dat ingenieurs met vertrouwen dunner wanden van remklauwen kunnen ontwerpen en op strategische plaatsen materiaal kunnen verwijderen uit niet-kritieke gebieden zonder zich zorgen te maken over structurele mislukking.

Het principe werkt als volgt: wanneer de materiaalsterkte toeneemt, is er minder materiaal nodig om dezelfde belastingen te weerstaan. Gesmede vaste remklauwen kunnen agressieve gewichtsbesparende bewerking krijgen na het smeden, omdat het onderliggende metaal dat aankan. Gietvormige remklauwen vereisen een dikkere, zwaardere constructie om vergelijkbare sterkte-eigenschappen te bereiken.

Voor circuittoepassingen, waar ongeveerde massa direct invloed heeft op de reactiesnelheid van de wegligging, wordt dit voordeel versterkt. Lichtere remklauwen betekenen dat uw ophanging sneller kan reageren op oppervlakteveranderingen, wat zorgt voor betere grip en meer feedback aan de bestuurder. Uitvoeringen van hoge kwaliteit, zoals achterste Brembo-remklauwen op hoogpresterende voertuigen, gebruiken specifiek smeden om dit evenwicht tussen sterkte en gewichtsbesparing te realiseren.

Warmteafvoereigenschappen per productiemethode

Stel je voor dat je hard remt tijdens een afdaling door de bergen of meerdere hete ronden rijdt op je lokale circuit. Je remmen zetten kinetische energie om in warmte – enorme hoeveelheden ervan. Hoe efficiënt je remklauwen deze thermische belasting beheren, bepaalt of je constante remkracht behoudt of gevaarlijke remvermoeidheid ervaart.

Smeedtechniek bevordert de prestaties van remklauwen tijdens herhaaldelijke thermische cycli op twee cruciale manieren:

- Dense Materiaal Bevordert Snellere Warmteoverdracht: Zonder interne holten die thermische paden onderbreken, verplaatst warmte zich efficiënt door het gesmede klauwlichaam naar de omringende lucht. EATHU Metals merkt op dat gesmede remklauwen superieure warmteafvoer vertonen vanwege hun dichte materiaalstructuur, waardoor de remvloeistoftemperatuur daalt en de systeemstabiliteit wordt behouden.

- Structurele Stabiliteit Onder Thermische Belasting: Gesmede remklauwen behouden hun stijfheid, zelfs wanneer de temperatuur stijgt. Dit zorgt voor een consistente contact tussen remblokken en remschijf tijdens intensief remmen, waardoor onevenmatige slijtage en verminderde prestaties worden voorkomen die optreden wanneer minder kwalitatieve remklauwen flex onder hitte.

Gegoten remklauwen lopen hier dubbel achter. Hun interne porositeit vermindert niet alleen de warmteoverdrachtsnelheid, maar kan ook warmte vasthouden op geconcentreerde plekken. Tijdens intensief remmen leidt dit tot onevenmatige thermische uitzetting en versnelde remvermoeidheid – precies wanneer u uw remmen het meest nodig hebt.

Hoe ontwerptype de voordelen van smeden beïnvloedt

Bij het vergelijken van zwevende remklauwen versus vaste ontwerpen, versterkt smeden de voordelen van elk type op een andere manier. Het begrijpen van deze verschillen helpt u de productiemethode af te stemmen op uw specifieke toepassing.

Vaste klauwen: Deze ontwerpen klemmen de remschijf aan beide zijden vast met zuigers aan elke helft. Smeden profiteert vaste remklauwen door de extreme stijfheid te bieden die nodig is om lichaamsflex te voorkomen onder hoge klemkrachten. Volgens EATHU Metals , gesmede remklauwen zijn stijver, waardoor elastische vervorming tijdens het remmen wordt verminderd en een nauwere, stabielere contact tussen remvoeringen en remschijf wordt gewaarborgd. Dit zorgt voor een snellere remrespons en een directere krachtoverdracht – cruciaal voor circuittoepassingen.

Zwevende klauwen: Deze enkelzijdige ontwerpen zijn afhankelijk van glijpennen om zich te centreren over de remschijf. Hoewel eenvoudiger en lichter, profiteren zwevende klauwen eveneens van smeden door betere thermische stabiliteit en vermoeiingsweerstand. Het glijmechanisme ondervindt minder binding wanneer de klauwbehuizing dimensionale stabiliteit behoudt onder invloed van temperatuurwisselingen.

Voor veeleisende toepassingen zoals exclusieve raceauto's of zwaar trekkend materieel, zijn gesmede vaste remklauwen de prestatienorm. Ze combineren de inherente voordelen van multi-piston vaste ontwerpen met de metallurgische superioriteit van smeedtechniek. Over pistons gesproken: de relatie tussen smeden en geavanceerde pistonconfiguraties opent een andere dimensie van prestatieoptimalisatie die het verkennen waard is.

Pistonconfiguraties en opties voor maatwerk specificaties

Hierin onderscheiden maatgesmede remsystemen zich echt van standaardalternatieven: flexibiliteit in pistonconfiguratie. U heeft ongetwijfeld al ooit een verwijzing gezien naar een Brembo 4-piston remklauw of 6-piston Brembo remklauwen in prestatiecatalogi, maar hebt u zich afgevraagd waarom smeden specifiek deze geavanceerde multi-piston ontwerpen in staat stelt om op hun hoogste niveau te presteren?

Het antwoord ligt in de structurele stijfheid. Wanneer meerdere zuigers tegelijkertijd tegen remblokken duwen, genereren zij enorme klemkrachten die het remklauwlichaam proberen uit elkaar te duwen. Inferieure remklauwlichamen vervormen onder deze belasting, wat de remspreiding vermindert en ongelijkmatig blokcontact veroorzaakt. Gesmede lichamen weerstaan deze vervorming, waardoor ingenieurs het aantal zuigers en boringen kunnen opvoeren tot niveaus die minderwaardige ontwerpen zouden verzwakken.

Hoe smeden geavanceerde multi-zuigerontwerpen mogelijk maakt

Stel je voor dat je een kartonnen doos samenperst vergeleken met een aluminium blok. Welke van de twee behoudt zijn vorm onder druk? Hetzelfde principe geldt voor hoogwaardige remklauwen. Wanneer je 6 of 8 zuigers hebt die gezamenlijk klemkrachten genereren in de orde van duizenden ponden, moet het remklauwlichaam absoluut stijf blijven.

Gesmede remklauwlichamen leveren deze stijfheid door hun gealigneerde korrelstructuur en geëlimineerde porositeit. De continue korrelstroom creëert een eengemaakte structurele opbouw die spanning gelijkmatig verdeelt over de hele remklauw. Dit betekent:

- Geen Vervorming Onder Belasting: Gesmede lichamen behouden dimensionale stabiliteit, zelfs bij het aanbrengen van maximale remkracht, waardoor alle zuigers gelijke druk op de remblokken uitoefenen.

- Consistente Contactvlak met Remblokken: Zonder vervorming van het lichaam blijven de remblokken vlak tegen het rotatieschijfoppervlak, wat de inwerkingtreding van het wrijvingsmateriaal en warmteverdeling maximaliseert.

- Voorspelbaar Pedaalgevoel: Stijve remklauwlichamen elimineren het veerkrachtige gevoel dat optreedt wanneer minderwaardige materialen buigen, en leveren het directe feedbackgevoel dat prestatierijders vereisen.

- Verlengde Levensduur van Componenten: Minder buiging betekent minder vermoeiingsschade aan het remklauwlichaam, waardoor de levensduur langer is, zelfs bij intensief gebruik op het circuit.

Premium prestatieklauwen, zoals premium monoblock ontwerpen, tonen wat mogelijk is wanneer high-end engineering wordt gecombineerd met geavanceerde materiaalwetenschap. Deze ontwerpen maken gebruik van geoptimaliseerde structurele geometrie om agressieve zuigerconfiguraties te ondersteunen, terwijl ze een ultralichte constructie behouden.

Zuigerconfiguratie afstemmen op uw rijbehoeften

Hoe kiest u nu het juiste aantal zuigers voor uw toepassing? Meer is niet altijd beter – het gaat erom de configuratie af te stemmen op uw specifieke vereisten. Hieronder vindt u een overzicht van gangbare zuigerconfiguraties en hun ideale toepassingen:

- 2-zuiger ontwerpen: Het meest geschikt voor lichtgewicht voertuigen, toepassingen aan de achteras en street-gerichte opbouwen waar eenvoud en kosten-effectiviteit belangrijk zijn. Voldoende klemkracht voor dagelijks rijden met af en toe een sportievere gebruik.

- 4-zuiger ontwerpen: Het ideale punt voor enthousiaste straatvoertuigen en lichte baaninzet. Biedt uitstekende belakking en klemkracht, terwijl het gewicht beheersbaar blijft. Een solide keuze voor prestatiegericht rijden op de weg.

- 6-pistons ontwerpen: Ideaal voor toegewijde baanvoertuigen, zwaardere prestatieauto's en bestuurders die hun remmen regelmatig tot het uiterste belasten. De extra pistons verdelen de klemkracht gelijkmatiger over grotere belakvlakken.

- 8-pistons ontwerpen: Voorbehouden aan professionele race-omgevingen, zware voertuigen die maximale remkracht vereisen, en gespecialiseerde opbouwen waar uiteindelijke remprestaties de complexiteit en kosten rechtvaardigen.

Naast het aantal pistons bieden op maat gesmede remklauwen specificatieopties die seriematig geproduceerde alternatieven eenvoudigweg niet kunnen evenaren. Hier levert het "op maat" bij op maat gesmede remklauwen concrete voordelen in de praktijk.

Optimalisatie van boringmaat: De zuigerdiameter beïnvloedt rechtstreeks de klemkracht en het pedaalgevoel. Grotere boringen genereren meer kracht, maar vereisen meer pedaaldruk en vloeistofvolume. Aangepaste specificaties stellen u in staat om de exacte boringen te kiezen die een balans bieden tussen remkracht en pedaalkracht voor uw rijstijl.

Zuigertrapping: Geavanceerde multi-zuiger remklauwen gebruiken vaak progressief afgestemde zuigers – kleiner aan de voorzijde, groter aan de achterzijde. Deze trapping compenseert slijtage door belastingverschil in de remblokken en behoudt een gelijkmatig contact gedurende het remmen. Aangepaste gesmede ontwerpen stellen u in staat om trappingverhoudingen op te geven die zijn geoptimaliseerd voor uw specifieke remblokmengsels en remschijfmaten.

Voertuiggewicht en remverdeling: Een racewagen van 1.089 kg heeft totaal andere rem specificaties nodig dan een prestatie-sedan van 2.041 kg. Aangepaste specificaties houden rekening met de gewichtsverdeling van uw voertuig, waardoor een nauwkeurige afstelling van de voor-achter remverdeling mogelijk is, wat zowel de remkracht als stabiliteit onder zwaar remmen verbetert.

Het smeedvoordeel wordt nog duidelijker wanneer je bedenkt dat agressieve zuigerconfiguraties een overeenkomstige structurele integriteit vereisen. Elke extra zuiger voegt spanningspunten toe die gegoten of massief alternatieven zouden overbelasten. Gesmede carrosseries verwerken deze belastingen zonder compromis, waardoor ze de aangewezen basis vormen voor serieuze remmenupgrades.

Nu de zuigerconfiguraties en aangepaste specificaties duidelijk zijn, is de volgende stap het verkennen van hoe deze voordelen zich vertalen naar verschillende voertuigtoepassingen – van straatprestatiebouws tot toegewijde racewagens en zware werkmachines.

Toepassingsspecifieke voordelen over voertuigt types

Nu je de metallurgische wetenschap en zuigerconfiguraties begrijpt, hier is de vraag die echt belangrijk is: rechtvaardigt jouw specifieke toepassing daadwerkelijk de investering in op maat gesmede remklauwen? Het eerlijke antwoord hangt volledig af van hoe je je voertuig gebruikt. Laten we de overwegingen voor elk belangrijk toepassingstype uiteenzetten, zodat je een weloverwogen keuze kunt maken.

Trackday Warriors versus Straatprestatiebouws

Stel je voor dat je de paddock binnen rijdt voor je maandelijkse trackdag. Je remmen zullen tientallen harde stops van snelheden boven de 100 km/u ondergaan, met minimale koeltijd tussen sessies. Vergelijk dat nu met je enthousiaste rit in het weekend over bergwegen. Beide scenario's vereisen verbeterde remklauwen, maar de eisen verschillen sterk.

Overwegingen voor prestatierijden op de weg:

- Thermische eisen: Rijden op straat houdt wisselende hard remmen in met langere afkoelperiodes. Hoewel gesmede remklauwen superieure warmtebeheersing bieden, kunnen standaard prestatieremkits met remklauwen voldoende zijn voor gelegenlijk agressief gebruik.

- Gewichtsgevoeligheid: Streetperformance-opbouwen profiteren van verminderd ongeveerd gewicht, maar de verbetering in het rijgedrag is minder merkbaar dan bij een toegewijd racewiel. De gewichtsbesparing blijft waardevol, maar niet kritiek.

- Dagelijks comfort: Houd rekening met prestaties bij koud weer en geluidsniveaus. Gesmeede ontwerpen op maat kunnen worden gespecificeerd met boringen die een comfortabel pedaalgevoel behouden tijdens dagelijks rijden, terwijl ze nog steeds kracht leveren wanneer nodig.

- Budgetrealiteit: Als uw prestatierijden beperkt blijft tot weekend canyonruns en af en toe een autocrossevenement, kunnen premium prestatieremklauwen van gerenommeerde fabrikanten voldoende capaciteit bieden zonder de extra kosten voor op maat gemaakte exemplaren.

Overwegingen voor voertuigen voor specifieke trackdays:

- Langdurige hittecycli: Meerdere opeenvolgende sessies verhogen de remtemperaturen ver boven normale wegcondities. Gesmede remklauwen behouden hun stijfheid en consistente prestaties terwijl minderwaardige onderdelen gaan vervormen en afslijten.

- Aggressieve belagentypes: Op circuit gerichte remblokken genereren extreme klemkrachten en temperaturen. De structurele integriteit van gesmede carrosserieën voorkomt vervorming van de remklauw, wat het contact tussen remblok en schijf zou beïnvloeden bij gebruik van hoogwaardige samenstellingen.

- Verminderd ongeveerde gewicht: Elke kilo telt op het circuit. Het gewichtsvoordeel van gesmeed materiaal resulteert rechtstreeks in betere rondetijden door verbeterde reactie van de ophanging en verminderde rotatiemassa.

- Herstelkosten: Ernstige circuitgebruikers herstellen remklauwen regelmatig. Gesmede carrosserieën doorstaan meer herstelcycli zonder vermoeiing, wat de langetermijneffectiviteit verbetert ondanks de hogere initiële investering.

Voor enthousiastelingen die voertuigen zoals een Dodge Charger gebruiken met fabrieksgeïnstalleerde Brembo-remklauwen, is een upgrade naar op maat gemaakte gesmede eenheden zinvol wanneer je regelmatig de grenzen van de standaarduitrusting overschrijdt. Als je remverval ondervindt na twee of drie warme rondjes, dan is dat het teken dat gesmede constructie jouw trackervaring kan verbeteren.

Zware Toepassingen waar Gesmede Sterkte Uitblinkt

Wanneer je denkt aan de voordelen van op maat gemaakte gesmede remklauwen, dan komen racetoepassingen waarschijnlijk als eerste in je op. Maar enkele van de meest overtuigende toepassingen liggen in het zware segment, waar upgrades van het remsysteem het verschil kunnen uitmaken tussen een gecontroleerde afdaling en een angstaanjagende ongecontroleerde situatie.

Overwegingen bij Trekken en Vervoeren:

- Langdurig Remmen onder Belasting: Bergafwaarts rijden met een zware aanhanger veroorzaakt langdurige opwarming van de remmen, wat conventionele systemen overbelast. Gesmede remklauwen onttrekken warmte efficiënter en behouden hun remkracht wanneer u die het hardst nodig heeft.

- Verhoogde klemvereisten: Zwaardere voertuigen vereisen hogere klemkrachten. De structurele stijfheid van gesmede carrosserieën zorgt voor een constante krachtoepassing, zelfs bij agressieve zuigerconfiguraties die nodig zijn voor zware belastingen.

- Vermoeiingsweerstand onder repetitieve belasting: Commerciële en zware toepassingen omvatten duizenden remcycli onder belasting. Gesmede onderdelen weerstaan vermoeiingsbreuken die kunnen ontstaan in gegoten alternatieven na langdurig gebruik.

- Veiligheidsmarge: Wanneer u sleept op of nabij de maximale capaciteit, is het hebben van remmen die tijdens de hele reis volledig functioneel blijven, niet alleen een kwestie van prestatie – het gaat erom veilig aan te komen.

Professionele racetoepassingen:

- Niet-verhandelbare betrouwbaarheid: Op professioneel niveau is remuitval niet alleen ongemakkelijk – het is potentieel catastrofaal. Gesmede remklauwen zonder porositeit en met gealigneerde korrelstructuur bieden de betrouwbaarheidsmarge die racen vereist.

- Precieze specificatiebeheersing: Professionele teams vereisen exacte afstelling van de rembalans voor verschillende circuits en omstandigheden. Aangepaste gesmede remklauwen maken nauwkeurige specificaties van boringen en pistonopbouw mogelijk, wat standaardopties niet kunnen evenaren.

- Maximale Prestatieomvang: Wanneer tienden van seconden het verschil maken in race-uitkomsten, leveren de stijfheid en gewichtsvoordelen van gesmeed ontwerp meetbare competitieve voordelen op.

- Integratie van hoogwaardige remschijven: In racetoepassingen worden premium remklauwen meestal gecombineerd met koolstofkeramische of gespecialiseerde ijzeren schijven. De precisie van de montage van gesmede remklauwen zorgt voor optimale belijning met deze dure remschijfinvesteringen.

Remsystemen van Ford Performance voor Mustang trackvarianten tonen aan hoe fabrikanten het verband erkennen tussen serieuze prestaties en gesmeed ontwerp. Wanneer fabrieksingenieurs gesmede remklauwen specificeren voor hun hoogste prestatieproducten, bevestigt dit de praktische voordelen van deze technologie.

Nemen van de juiste investeringsbeslissing

Hier is het beslissingskader dat u helpt bepalen wanneer aangepaste gesmede remklauwen de investering rechtvaardigen:

| Factor | Standaard prestatieremklauwen kunnen volstaan | Aangepaste gesmede remklauwen aanbevolen |

|---|---|---|

| Trackfrequentie | 1-3 trackdagen per jaar | Maandelijks trackdagen of deelname aan racecompetities |

| Gewicht van het voertuig | Onder 3.500 lbs met matige kracht | Meer dan 3.500 lbs of hoge vermogen-gewichtsverhoudingen |

| Rijintensiteit | Gelegenheidsgerijden met pit, autocross | Constante limietrijden, wiel-aan-wiel-racen |

| Huidige remproblemen | Wil een beter gevoel of uiterlijk | Ervaring van verminderde werking, inconsistente prestaties of remklauwvering |

| Trekken\/vervoeren | Gelegenheidelijk lichte belading op vlak terrein | Regelmatig zwaar slepen, bergaf rijden met lasten |

| Prestatiedoelen | Verbeterde straatprestaties | Concurrerende rondetijden, maximale veiligheidsmarge |

Wees eerlijk tegenover jezelf over je daadwerkelijke gebruik. Een aangepaste smeedconstructie van remklauwen die een verbetering van 15% in verminderde gevoeligheid biedt, heeft weinig praktisch voordeel als je nooit hard genoeg remt om überhaupt verminderde werking te ervaren. Omgekeerd, als je prestaties laat liggen omdat je remmen niet kunnen bijbenen met jouw rijstijl, dan betaalt de investering in smeedconstructie zich elke keer uit wanneer je op het circuit komt.

Begrijpen waar uw toepassing op dit spectrum valt, is een essentiële voorbereiding voor de volgende stap: het navigeren door het proces van maatwerk bestellingen en weten welke vragen u moet stellen bij het specificeren van uw ideale remklauwopstelling.

Het proces van maatwerk bestellingen en wat kopers moeten weten

U hebt besloten dat gesmede remklauwen overeenkomen met uw prestatiedoelen. Nu komt de cruciale volgende stap: het doorlopen van het proces voor maatwerk bestellingen zonder overweldigd te raken of kostbare specificatiefouten te maken. Hoeveel gaan remklauwen kosten voor uw specifieke toepassing? Welke informatie heeft u nodig voordat u contact opneemt met fabrikanten? Laten we dit proces ontsluieren, zodat u met vertrouwen aanbieders kunt benaderen.

In tegenstelling tot het bestellen van standaard aftermarket-onderdelen, waarbij je eenvoudigweg een onderdeelnummer afstemt op je voertuig, vereisen op maat gesmede remklauwen een consultatieve aanpak. Je werkt in wezen samen met ingenieurs om een component te creëren dat precies is afgestemd op jouw specifieke eisen. De kwaliteit van die samenwerking – en het eindproduct – hangt grotendeels af van jouw voorbereiding.

Belangrijke vragen voor uw fabrikant van op maat gemaakte remklauwen

Een gesprek met een fabrikant ingaan zonder voorbereiding is vergelijkbaar met een bezoek aan een kleermaker zonder dat je je maten kent. Voordat je je aan een leverancier bindt, heb je antwoorden nodig op deze essentiële vragen:

- Opties voor materiaalkwaliteit: Welke aluminiumlegeringen of staalkwaliteiten biedt de fabrikant aan? Veelvoorkomende opties zijn 6061-T6 en 7075-T6 aluminium, elk met verschillende sterkte-gewichtskenmerken. Hogere kwaliteitsmaterialen zijn meestal duurder, maar leveren meetbare prestatievoordelen op.

- Warmtebehandelingsprocessen: Hoe verwerkt de fabrikant de remklauwen na het smeden? Volgens GDST Remklauwen , na het gieten of smeden ondergaan remklauwlichamen een warmtebehandeling om de sterkte en duurzaamheid te verbeteren, zodat ze bestand zijn tegen hoge temperaturen en mechanische spanning tijdens het remmen. Vraag specifiek naar T6-aanmaak voor aluminium of oppervlakteverharding voor staalonderdelen.

- Kwaliteitscertificaten: Beschikt de fabrikant over een IATF 16949-certificering? Deze autonome kwaliteitsmanagementsstandaard toont rigoureuze procesbeheersing en traceerbaarheid aan. Fabrikanten zoals Shaoyi (Ningbo) Metal Technology behouden deze certificering, wat hun verbintenis tot consistente kwaliteit gedurende productieloppen aangeeft.

- Testprotocollen: Welke validatie ondergaat elke klauw voor verzending? Gerenommeerde fabrikanten voeren lekdrukproeven, dimensionele inspecties en verificatie van zuigerbeweging uit. Sommigen voeren ook zoutneveltesten uit voor corrosieweerstand en hoge-temperatuurtesten voor hittebestendheid.

- Levertijden en Prototyping: Hoe lang duurt het van bestelling tot levering? Kunnen ze snel prototypes leveren voor passingsverificatie? Sommige fabrikanten bieden prototypingmogelijkheden al binnen 10 dagen, wat uw aangepaste ontwikkeling aanzienlijk kan versnellen.

- Minimum Bestelhoeveelheden: Wat is de MOQ voor aangepaste specificaties? Volgens sectorstandaarden liggen MOQ’s voor aangepaste remklauwen meestal tussen de 50 en 100 stuks per model, hoewel sommige fabrikanten kleinere initiële bestellingen accepteren voor nieuwe klanten.

- Garantie dekking: Welke gebreken zijn gedekt en hoe lang? Kwaliteitsfabrikanten bieden doorgaans een garantie van 12 maanden of 30.000 kilometer op hun remklauwen.

Inzicht in doorlooptijden en productie realiteit

Bij het budgetteren van op maat gesmeedde remklauwen is timing net zo belangrijk als kosten. Standaard levertijden bedragen ongeveer 40-45 dagen na bevestiging van de bestelling voor productieloppen. De volledige doorlooptijd van eerste aanvraag tot geïnstalleerde remklauwen omvat echter verschillende fasen:

Fase 1 - Specificatieontwikkeling (1-3 weken): U werkt samen met ingenieurs om boringen, zuigerconfiguraties, montagegeometrie en materiaalkeuzes definitief te maken. Deze samenwerkingsfase bepaalt alles over uw eindproduct.

Fase 2 - Prototyping (optioneel maar aanbevolen): Voor complexe toepassingen voorkomt het produceren van een prototype ter controle van de pasvorm dure productiefouten. Snel prototypen bij gespecialiseerde fabrikanten kan testunits opleveren in slechts 10 dagen.

Fase 3 - Productie (40-45 dagen gebruikelijk): Zodra de specificaties vaststaan, begint de productie. Dit omvat smeden, warmtebehandeling, CNC-bewerking, oppervlaktebehandeling, assemblage en kwaliteitscontrole.

Fase 4 - Verzending en levering (1-2 weken internationaal): Fabrikanten gevestigd nabij grote scheepshavens, zoals die bij de haven van Ningbo, kunnen de wereldwijde levering versnellen.

Uw specificatiepakket voorbereiden

Verzamel deze informatie alvorens contact op te nemen met fabrikanten om het overleg te stroomlijnen:

- Voertuigspecificaties: Jaar, merk, model, gewicht, vermogen en eventuele aanpassingen aan de ophanging of chassis die van invloed kunnen zijn op de remgeometrie.

- Beoogd gebruik: Wees specifiek over uw rijprofiel – percentage straatrijden versus baanritten, gebruikelijke baanlengtes, sessieduur en of u deelneemt aan getimede wedstrijden.

- Montagebeperkingen: Velgdiameter en offset, bestaande remschijfmaten en eventuele beperkingen in vrijloop door onderdelen van de ophanging of velgontwerpen.

- Huidige systeemproblemen: Welke problemen wilt u oplossen? Remverval, inconsistent pedaalgevoel, remklauwvering of simpelweg een upgrade voor grotere prestaties?

- Esthetische voorkeuren: Kleureis eisen, voorkeur voor afwerking en of u aangepaste branding of specifieke visuele elementen wenst.

Kostenoverwegingen en waarde-aanbod

Laten we het belangrijkste onderwerp aansnijden: hoeveel kosten remklauwen voor auto's wanneer je kiest voor een op maat gesmeed ontwerp? De eerlijke waarheid is dat op maat gesmede remsystemen een flinke investering vormen in vergelijking met standaardalternatieven. Wanneer je de prijspunten van Brembo-klauwen vergelijkt met maatwerk, moet je verwachten dat gesmede opties premies hebben van 30 tot meer dan 100 procent, afhankelijk van de complexiteit.

Bij de berekening van de kosten van auto-remklauwen moet echter meer worden meegewogen dan alleen de initiële aankoopprijs:

- Longevity: Gesmede remklauwen doorstaan meer revisierondes dan gegoten alternatieven, wat de langetermijnkosten voor vervanging verlaagt bij serieuze gebruikers op het circuit.

- Prestatieoptimalisatie: Op maat gespecificeerde systemen elimineren de compromissen die inherent zijn aan standaardmaten, wat tot verbeterde rondetijden of meetbaar kortere remafstanden kan leiden.

- Verkoopwaarde: Goed gedocumenteerde maatwerk remsystemen van gecertificeerde fabrikanten kunnen de doorverkoopwaarde van een voertuig verhogen, met name bij voertuigen die zijn gebouwd voor gebruik op het circuit.

- Veiligheidsmarge: De gerustheid die voortvloeit uit het weten dat je remmen specifiek voor jouw toepassing zijn ontworpen, heeft een reële waarde, vooral onder veeleisende omstandigheden.

Veel enthousiastelingen vragen zich af of het schilderen van remklauwen in de buurt beter is dan fabielsafwerkingsopties. Hoewel schildersdiensten voor remklauwen ruim beschikbaar zijn, bieden fabrikanten van maatwerk doorgaans professionele poedercoating, anodisering of hoge-temperatuurverf aan als onderdeel van het productieproces. De kosten voor het afzonderlijk schilderen van remklauwen kunnen variëren van $50 tot $200 per klauw, waardoor fabrieksafwerking tijdens productie vaak kosteneffectiever is voor maatwerkbestellingen.

De sleutel tot het maximaliseren van de waarde van je geïnvesteerd bedrag in maatwerk gesmede remklauwen is een grondige voorbereiding voordat je voor het eerst met de fabrikant overlegt. Ken je specificaties, begrijp je prioriteiten en kies een gecertificeerde fabrikant als partner die je kan begeleiden bij de technische keuzes.

Met uw specificatiepakket voorbereid en vragen aan de fabrikant klaar, bent u in staat om weloverwogen beslissingen te nemen over uw op maat gemaakte remklauwproject. De laatste overweging voorafgaand aan het doorzetten betreft esthetische aanpassingsmogelijkheden die de prestatievoordelen waarin u hebt geïnvesteerd, completeren.

Esthetische Aanpassing en Professionele Afwerking

U hebt geïnvesteerd in op maat gesmede remklauwen die zijn ontworpen volgens uw exacte specificaties. Nu komt een vraag die vorm en functie combineert: hoe eindigt u deze hoogwaardige onderdelen af? De juiste keuze voor de afwerking beschermt uw investering en zorgt elke keer dat iemand door uw wielen kijkt voor een visuele uitstraling. Maar hier is iets wat veel enthousiastelingen missen – afwerkingsbeslissingen voor gesmede remklauwen gaan verder dan alleen het kiezen van uw favoriete kleur.

In tegenstelling tot massaproductiemodellen vereisen op maat gesmede remklauwen een professionele afwerking die past bij hun premium constructie. Volgens Carzwerk , lak op een remklauw dient als een beschermende barrière tegen vuil, smerigheid en hitte die vrijkomt bij intensief remmen. Voor gesmede onderdelen die zijn ontworpen om baan-temperaturen en herhaalde thermische cycli te weerstaan, heeft de gekozen afwerkingsmethode direct invloed op levensduur en prestaties.

Professionele afwerkingsmogelijkheden voor gesmede remklauwen

Drie primaire afwerkingsmethoden domineren de markt voor afgestemde remklauwen, elk met duidelijke voordelen afhankelijk van de toepassing. Inzicht in deze verschillen helpt u tot een weloverwogen keuze te komen, in plaats van automatisch te kiezen voor de meest bekende optie.

| Afwerkingsmethode | Duurzaamheid | Warmtebestendigheid | Kleurenopties | Kostenoverwegingen |

|---|---|---|---|---|

| Anodisatie | Uitstekend - creëert een integrale oxide laag die niet afbladdert of afspint | Uitstekend - weerstand tegen temperaturen van 1.200°F+ zonder degradatie | Beperkt assortiment; zwarten, zilveren en enkele kleuren; afhankelijk van de legering | Matig tot hoog; vereist gespecialiseerde apparatuur en expertise |

| Poedercoating | Zeer goed - dikker dan lak, zeer bestand tegen afschilfering | Goed - de meeste samenstellingen verdragen 400-500°F; zijn beschikbaar in hoge-temperatuurvarianten | Uitgebreid; vrijwel onbeperkte kleurkeuze mogelijk | Matig; professionele toepassing aanbevolen voor optimale resultaten |

| Hoge-temperatuurlak | Goed - vereist correct voorbereiden en kan over tijd herstellingen nodig hebben | Zeer goed - kwaliteitsverf voor remklauwen weerstand tegen temperaturen boven 900°F | Grote selectie; meest toegankelijke kleurvariatie | Laagste initiële kosten; kan zelf gedaan worden, maar professionele uitvoering levert betere resultaten op |

Anodisatie valt op omdat het geen coating toevoegt - het transformeert het aluminiumoppervlak zelf. Volgens Products Finishing , verhogen geanodiseerde oppervlakken corrosiebescherming, slijtvastheid en verbeteren het uiterlijk. De oxide laag wordt onderdeel van het metaal in plaats van erop te liggen, wat verklaart waarom geanodiseerde afwerkingen niet barsten of afbladderen, zelfs bij intensief gebruik op het circuit. Voor gesmeed aluminium remklauwen creëert dit proces uitzonderlijke duurzaamheid met een hittebestendheid die elke aangebrachte coating overtreft.

Poedercoating biedt de beste balans tussen duurzaamheid en kleurvrijheid. Het elektrostatische aanbrengproces zorgt voor een dikkere, egaalere coating dan traditionele lak. Volgens Carzwerk is poedercoating een professionele oplossing die duurzamer is dan traditionele lak, waardoor het ideaal is voor liefhebbers die een specifieke kleuraanpassing wensen zonder in te boeten aan bescherming.

Hoge-temperatuurlak biedt de meest toegankelijke instapmogelijkheid. Kwaliteitsformuleringen weerstaan temperaturen tot 900°F of hoger, voldoende voor de meeste weg- en lichte circuittoepassingen. Hoeveel kost het om remklauwen te lakken met deze methode? Zelf aanbrengen met spuitbus kost $20-50 aan materialen, terwijl professionele aanbrenging met penseel na correcte voorbereiding doorgaans $50-100 per remklauw kost.

Kleuraanpassing die bestand is tegen circuittemperaturen

Bij het kiezen van kleuren voor op maat geschilderde remklauwen gaan praktische overwegingen verder dan persoonlijke voorkeur. Uw keuze beïnvloedt zowel de zichtbaarheid als het thermische gedrag – factoren die belangrijk zijn wanneer u deze onderdelen tot hun limieten belast.

Richtlijnen voor kleurkeuze:

- Rood: De klassieke prestatieverklaring. Hoge zichtbaarheid achter wielen, algemeen erkend als indicatie van prestaties. Werkt goed bij de meeste voertuigkleuren.

- Zwart: Teruggetrokken elegantie die luxe- en stealthopbouwen complementeert. Toont remstof sneller, maar past prachtig bij donkere wielen.

- Remklauw Zilver: OEM-geïnspireerde afwerking die een fabrieksuitstraling behoudt terwijl verbeterde onderdelen toch zichtbaar zijn. Uitstekend geschikt voor opbouwen waarbij verfijning boven opvallendheid wordt gesteld.

- Geel: Zichtbare optie, populair bij racegerichte opbouwen. Creëert een sterk visueel contrast achter de meeste wielontwerpen.

- Op maat gemaakte/merkkleuren: Pas de lakcode van uw voertuig of de race-afwerking aan. Vereist professionele kleuraanpassing, maar zorgt voor een coherente visuele identiteit.

Hoeveel kost het om remklauwen professioneel te laten spuiten? Reken op €230-460 voor een complete professionele afwerking van vier klauwen, inclusief correcte voorbereiding, hittebestendige primer, meerdere kleurlagen en een clearcoat-bescherming. Deze investering is zinvol voor gesmede klauwen gezien hun hoge waarde en langere levensduur.

Klauwdekkingen versus lak: Een eerlijke beoordeling

U hebt waarschijnlijk klauwdekkingen gezien die worden aangeprezen als alternatief voor op maat gespuit remklauwenlak. Laten we deze vergelijking eerlijk onder ogen zien.

Klauwdekkingen zijn decoratieve omhulsels die over de bestaande klauwen worden geklikt, waardoor het uiterlijk ontstaat van grotere, indrukwekkendere remsystemen. Ze zijn aanzienlijk goedkoper dan professionele afwerking en vereisen geen demontage. Ze hebben echter belangrijke nadelen voor wie gesmede klauwen gebruikt:

- Hitteopslag: Deksels vormen een isolerende laag die warmteverlies vermindert, waardoor rechtstreeks één van de belangrijkste voordelen van gesmede constructie ondermijnd wordt.

- Bezorgdheid over authenticiteit: Ervaringsrijke enthousiastelingen herkennen deksels onmiddellijk als cosmetische toevoegingen in plaats van echte prestatiecomponenten.

- Passingsproblemen: Deksels kunnen interfereren met aangepaste remklauwgeometrieën of grotere dan standaardafmetingen die veel voorkomen bij gesmede toepassingen.

- Vraagtekens bij duurzaamheid: Kunststof of dunne metalen deksels kunnen rammelen, verkleuren of verslechteren onder thermische wisselwerking die gesmede remklauwen moeiteloos verwerken.

Voor iedereen die heeft geïnvesteerd in aangepaste gesmede remsystemen, zijn deksels een schijnbare besparing. U hebt al componenten gekocht die het waard zijn om getoond te worden – ze goed afwerken beschermt die investering en toont tegelijkertijd het echte product.

Uw investering in afwerking maximaliseren

Gezien het premiumkarakter van gesmede remklauwen levert professionele afwerking tijdens het productieproces vaak meer waarde op dan nabehandeling. Informeer bij fabrikanten naar geïntegreerde afwerkopties wanneer u uw aangepaste remklauwen bestelt. Poedercoating of geanodiseerd oppervlak, direct in de fabriek aangebracht, garandeert een correcte oppervlaktevoorbereiding en elimineert het risico op beschadiging tijdens transport of montage vóór de afwerking.

Als u remklauwen na aankoop zelf gaat afwerken, bepaalt een goede voorbereiding het succes. Verwijder alle resten van remvloeistof, ontvet grondig en zorg voor volledige demontage voordat u een coating aanbrengt. Het overslaan van deze stappen leidt tot hechtingsproblemen die uw investering in afwerking verkwisten.

Of u nu kiest voor anodiseren voor maximale duurzaamheid, poedercoaten voor kleurflexibiliteit of hoogtemperatuurverf voor toegankelijkheid: de afwerking die u selecteert moet de technische uitmuntendheid van uw gesmede remklauwen completeren. Met zowel prestaties als uiterlijk geoptimaliseerd, bent u klaar om de definitieve beslissing te nemen over uw project voor op maat gemaakte remklauwen.

De volgende stap zetten richting op maat gemaakte gesmede remklauwen

U hebt een reis gemaakt van metallurgische wetenschap via zuigerconfiguraties, toepassingsspecifieke overwegingen en afwerkingsmogelijkheden. Nu is het tijd om alles samen te voegen tot concrete aanbevelingen die u met vertrouwen verder helpen. Voor welke remklauwen is uw investering de moeite waard, en hoe zorgt u ervoor dat u samenwerkt met de juiste fabrikant?

Op maat gemaakte gesmede remklauwen bieden meetbare voordelen door gealigneerde korrelstructuur, geëlimineerde porositeit en superieure dichtheid – maar deze voordelen zijn alleen relevant wanneer ze worden gekoppeld aan toepassingen die daarom vragen.

Nemen van de juiste investeringsbeslissing

Laten we de belangrijkste inzichten uit deze diepgaande analyse samenvatten in een duidelijk beslissingskader. Aangepaste remklauwen vormen een aanzienlijke investering, en het begrijpen van wie er het meest baat bij heeft, zorgt ervoor dat u verstandig uitgeeft.

Aangepaste gesmede remklauwen zijn ideaal voor:

- Toegewijde circuitliefhebbers die maandelijks evenementen of competitieve raceseries rijden en last hebben van remverval met standaarduitrusting

- Zware toepassingen met regelmatig slepen, vervoer of bergafwaartse rijden waarbij langdurige rembelasting superieure warmtebeheersing vereist

- Hoogprestatieopbouw waarbij het voertuiggewicht meer dan 3.500 lbs bedraagt of waarbij de vermogens-gewichtsverhouding de remvereisten boven de standaardcapaciteit brengt

- Professionele racetoepassingen die nauwkeurige afstelling van de rembalans en onvoorwaardelijke betrouwbaarheid vereisen

- Liefhebbers die specifieke specificaties zoeken die standaardopties niet kunnen bieden – zoals aangepaste boringen, pistonopstellingen of montage-geometrie

Richt u bij het bepalen van prioriteiten voor uw selectie op:

- Certificeringen van fabrikanten: IATF 16949-certificering duidt op strenge kwaliteitscontrole en procesconsistentie

- Materiaalkwaliteiten en warmtebehandeling: Controleer de specifieke aluminiumlegeringen of staalkwaliteiten die worden aangeboden en hun bijbehorende temperspecificaties

- Engineeringondersteuning: Ga samenwerken met fabrikanten die over in-house engineeringmogelijkheden beschikken en u kunnen begeleiden bij specificatiebeslissingen

- Prototypemogelijkheden: Snelle prototyping versnelt de ontwikkeling en signaleert passingsproblemen voordat er wordt toegewijd aan productie

- Productieflexibiliteit: Fabrikanten die zowel kleine prototype-series als grootschalige productie kunnen leveren, bieden waarde voor een langetermijnpartnerschap

Het voordelen van smeedstukken nemen toe op elk prestatieaspect – gewichtsbesparing, structurele stijfheid, warmteafvoer en vermoeiingsweerstand. Wanneer uw toepassing het beste vereist, levert gesmeed constructiewerk de oplossing.

Uw weg naar superieure remprestatie

Klaar om vooruit te gaan? Succes in uw project voor op maat gesmeedte remklauwen hangt af van een samenwerking met gekwalificeerde fabrikanten die zowel de metallurgie als de toepassingsvereisten begrijpen. Zoek naar leveranciers die het volgende demonstreren:

- Precisie warmtsmeed expertise: Het smeedproces zelf bepaalt de korreluitlijning en dichtheidsoptimalisatie

- Ervaring specifiek voor de automobielindustrie: Remonderdelen vereisen begrip van thermische wisselbelasting, vermoeiingsvereisten en veiligheidscriticaliteit

- Volledige servicecapaciteit: Van eerste consultatie tot CNC-bewerking, warmtebehandeling, afwerking en kwaliteitsverificatie

- Efficiënte Logistiek: Strategisch geplaatste productielocaties in de buurt van grote havens versnellen wereldwijde levertijden

Leveranciers zoals Shaoyi (Ningbo) Metal Technology vertoon deze capaciteiten, gecombineerd met IATF 16949-certificering en in-house engineering voor robuuste auto-onderdelen. Hun strategische ligging in de buurt van de haven van Ningbo zorgt voor efficiënte levering wereldwijd, terwijl snelle prototypingmogelijkheden — al in 10 dagen — uw ontwikkelingsschema voor maatwerk versnellen. Of u initiële prototypen nodig heeft voor passgoedverificatie of grootschalige productie voor racecompetities, samenwerken met fabrikanten die dit volledige spectrum aanbieden, zorgt ervoor dat uw project slaagt.

Naast de remklauwen zelf, overweeg hoe aangepaste lak voor remklauwen of professionele afwerking integreert met de visuele identiteit van uw voertuig. Veel gekwalificeerde smeedbedrijven bieden geïntegreerde afwerkopties die uw investering beschermen en tegelijk het esthetische statement leveren dat uw op maat gemaakte remklauwen verdienen.

Uw remklauwen, remtrommels en volledige remsysteem vormen de cruciale interface tussen bestuurder en voertuigreactie. Investeren in een op maat gesmeed ontwerp zorgt ervoor dat deze interface feilloos functioneert op het moment dat het er het meeste toe doet.

De weg van het begrijpen van de voordelen van op maat gesmede remklauwen naar het daadwerkelijk installeren ervan op uw voertuig vereist doordachte stappen: definieer uw specificaties, bereid uw voertuiginformatie voor, betrek gekwalificeerde fabrikanten en ga een engineeringpartnerschap aan dat optimale resultaten oplevert. Met de kennis die u hebt opgedaan, bent u goed toegerust om dit proces zeker te doorlopen en de remprestatie te bereiken die uw toepassing vereist.

Veelgestelde vragen over op maat gesmede remklauwen

1. Zijn bijgewerkte remklauwen het waard?

Op maat gesmede remklauwen zijn de investering waard voor specifieke toepassingen. Fans van circuitrijden die maandelijks aan evenementen deelnemen, zware treksituaties en voertuigen die meer dan 3.500 lbs wegen, profiteren het meest van gesmede constructie. De gealigneerde korrelstructuur elimineert porositeit, waardoor een superieure warmteafvoer en vermoeidheidsweerstand wordt geboden, wat remverval tijdens veeleisende gebruik voorkomt. Voor af en toe intensief rijden op de openbare weg zijn echter standaard prestatieklauwen vaak voldoende. Evalueer uw jaarlijkse circuitfrequentie, voertuiggewicht en rijintensiteit voordat u een keuze maakt. Fabrikanten gecertificeerd volgens IATF 16949 waarborgen kwaliteit, waardoor de hogere investering de moeite waard is voor serieuze prestatietoepassingen.

2. Zijn OEM remklauwen beter dan aftermarket?

OEM-klemmen bieden gegarandeerde passing en kwaliteit, maar missen aanpassing voor specifieke prestatiebehoeften. Gesmede aftermarket-klemmen overtreffen OEM-opties wanneer uw toepassing geoptimaliseerde specificaties vereist. In tegenstelling tot massaproductie-OEM-onderdelen stellen gesmede klemmen op maat gemaakte boringen, zuigerconfiguraties en materiaalkwaliteiten mogelijk die zijn afgestemd op het voertuiggewicht en het beoogde gebruik. Voor fabrieksspecificaties voor dagelijks rijden is OEM voldoende. Voor circuitgebruik, zwaar slepen of high-performance opbouw bieden gesmede aftermarket-klemmen van gecertificeerde fabrikanten meetbare voordelen in stijfheid, gewichtsbesparing en warmtebeheersing die geen vergelijk hebben met OEM-alternatieven.

3. Waarom zijn Brembo-klemmen beter?

Brembo-weggevers verwerven hun reputatie via op motorsport gebaseerde smeedprocessen die zorgen voor superieure stijfheid, thermische controle en pedaalgevoel. Hun gesmede constructie richt de korrelstructuur zodanig dat een uitzonderlijke sterkte-gewichtsverhouding wordt bereikt, terwijl porositeit die warmtegerelateerde defecten veroorzaakt, wordt geëlimineerd. Echter, maatgesmede weggevers van gekwalificeerde fabrikanten kunnen deze voordelen evenaren of zelfs overtreffen wanneer specificaties zijn afgestemd op uw exacte toepassing. Het belangrijkste voordeel van elke gesmede weggever, inclusief Brembo, ligt in het productieproces zelf, niet alleen in het merk. Zoek bij alternatieven naar IATF 16949-certificering en interne engineeringmogelijkheden.

4. Wat zijn de voordelen van monoblok weggevers?

Monoblok gesmede remklauwen zijn bewerkt uit een enkel stuk gesmeed metaal, waardoor verbindingen of naden verdwijnen die kunnen vervormen onder extreme klemkrachten. Deze constructie uit één stuk zorgt voor verhoogde stijfheid, wat leidt tot een responsievere pedaalgevoel en constante contactdruk tussen remblokken en schijven tijdens heftig remmen. Gecombineerd met de gealigneerde korrelstructuur van smeden, maximaliseren monoblok ontwerpen de metallurgische voordelen van het smeedproces. Ze presteren uitstekend op circuittoepassingen waar meerpistonsconfiguraties enorme krachten genereren. Het nadeel is de hogere productiecomplexiteit en kosten, waardoor ze ideaal zijn voor toegewijde prestatievoertuigen in plaats van uitsluitend straatversies.

5. Hoe lang duurt het om op maat gemaakte gesmede remklauwen te laten vervaardigen?

De productie van op maat gesmede remklauwen duurt doorgaans 40-45 dagen na bevestiging van de bestelling, maar de volledige looptijd omvat aanvullende fasen. Het vaststellen van specificaties in overleg met ingenieurs duurt 1-3 weken om de boringen, zuigerconfiguraties en materiaalkwaliteiten te bepalen. Optionele snelle prototyping voor montageverificatie kan in zo'n korte tijd als 10 dagen worden voltooid. Internationale verzending voegt 1-2 weken toe, afhankelijk van de locatie. Fabrikanten die strategisch geplaatst zijn in de buurt van grote havens zoals Ningbo, versnellen de wereldwijde levering. Reken op een totale duur van 8-12 weken van eerste aanvraag tot installatie, met buffer tijd voor eventuele aanpassingen in specificaties tijdens de engineeringconsultfase.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —