Op maat gesmede aluminium auto-onderdelen: kracht in combinatie met precisie

TL;DR

Op maat gesmede aluminium auto-onderdelen zijn onderdelen met een hoge sterkte en licht gewicht die worden geproduceerd door gespecialiseerde fabrikanten voor veeleisende toepassingen in de automobielindustrie. Het smeedproces zorgt voor onderdelen met een superieure korrelstructuur, waardoor ze aanzienlijk sterker en duurzamer zijn dan gegoten of bewerkte alternatieven. Dit resulteert in verbeterde voertuigprestaties, betere brandstofefficiëntie en uitzonderlijke betrouwbaarheid voor kritieke componenten zoals wielen, ophangingsonderdelen en motordelen.

De superioriteit van gesmeed aluminium voor auto-onderdelen

Wanneer prestatie, veiligheid en efficiëntie van het grootste belang zijn, is de keuze van materiaal en productieproces bepalend. Gesmeed aluminium onderscheidt zich als een topoptie voor auto-onderdelen en biedt duidelijke voordelen ten opzichte van traditionele materialen zoals staal of processen zoals gieten. Het smeedproces, waarbij aluminiumlegeringen onder enorme druk worden gevormd, verfijnt de interne korrelstructuur van het metaal en richt deze op de uiteindelijke vorm van het onderdeel. Deze metallurgische verbetering is de oorzaak van de superieure eigenschappen.

Een van de belangrijkste voordelen is een uitzonderlijke sterkte-gewichtsverhouding. Gesmede aluminium onderdelen kunnen net zo sterk zijn als bepaalde stalen componenten, terwijl ze aanzienlijk lichter zijn. Deze gewichtsreductie is cruciaal in moderne voertuigen om het brandstofverbruik te verbeteren, uitstoot te verlagen en het rijgedrag te verbeteren door de ongeveerde massa te verkleinen. Bovendien elimineert het smeedproces veelvoorkomende gebreken die bij gieten optreden, zoals porositeit, krimp en blazen, waardoor een dichter, uniformer materiaal ontstaat met uitstekende duurzaamheid en vermoeiingsweerstand. Dit maakt gesmede onderdelen ideaal voor toepassingen met hoge belasting, zoals ophangingsarmen, remklauwen en wielen, waaruitval geen optie is.

De precisie die wordt bereikt met smeedbewerking in gesloten mallen (een gangbare methode voor op maat gemaakte onderdelen) betekent ook dat componenten kunnen worden vervaardigd in bijna netto-vorm. Dit minimaliseert de noodzaak van uitgebreide nabewerking, wat zowel tijd als kosten bespaart in het productieproces. De resulterende onderdelen kenmerken zich door nauwe toleranties en een uitstekende oppervlakteafwerking, wat bijdraagt aan zowel prestaties als esthetiek. Hieronder volgt een vergelijking waarin de belangrijkste verschillen tussen gesmeed en gegoten aluminium worden uiteengezet.

| Kenmerk | Geperst Aluminium | Gegoten aluminium |

|---|---|---|

| Sterkte en duurzaamheid | Superieur vanwege de verfijnde, continue korrelstructuur. Hoge vermoeiings- en slagweerstand. | Lagere sterkte vanwege willekeurige korreloriëntatie en het risico op interne gebreken zoals porositeit. |

| Gewicht | Hogere sterkte stelt lichtere onderdeelontwerpen mogelijk voor hetzelfde prestatieniveau. | Vereist vaak meer materiaal (en dus meer gewicht) om vergelijkbare sterkte te bereiken. |

| Structurele integriteit | Niet-poreus en vrij van verborgen holtes, wat maximale betrouwbaarheid garandeert. | Kan last hebben van porositeit, krimp en andere gietfouten die zwakke punten creëren. |

| Prestatie | Ideaal voor toepassingen met hoge belasting en veiligheidskritische situaties waarin falen geen optie is. | Geschikt voor minder kritieke onderdelen met lagere belastingsniveaus. |

| Kosten | Hogere initiële matrijskosten, maar kan kosteneffectief zijn bij grote oplagen vanwege minder materiaalverlies en bewerking. | Lagere matrijskosten, waardoor het geschikt is voor complexe vormen in kleinere hoeveelheden. |

Inzicht in het proces van op maat gemaakte aluminium smeedstukken

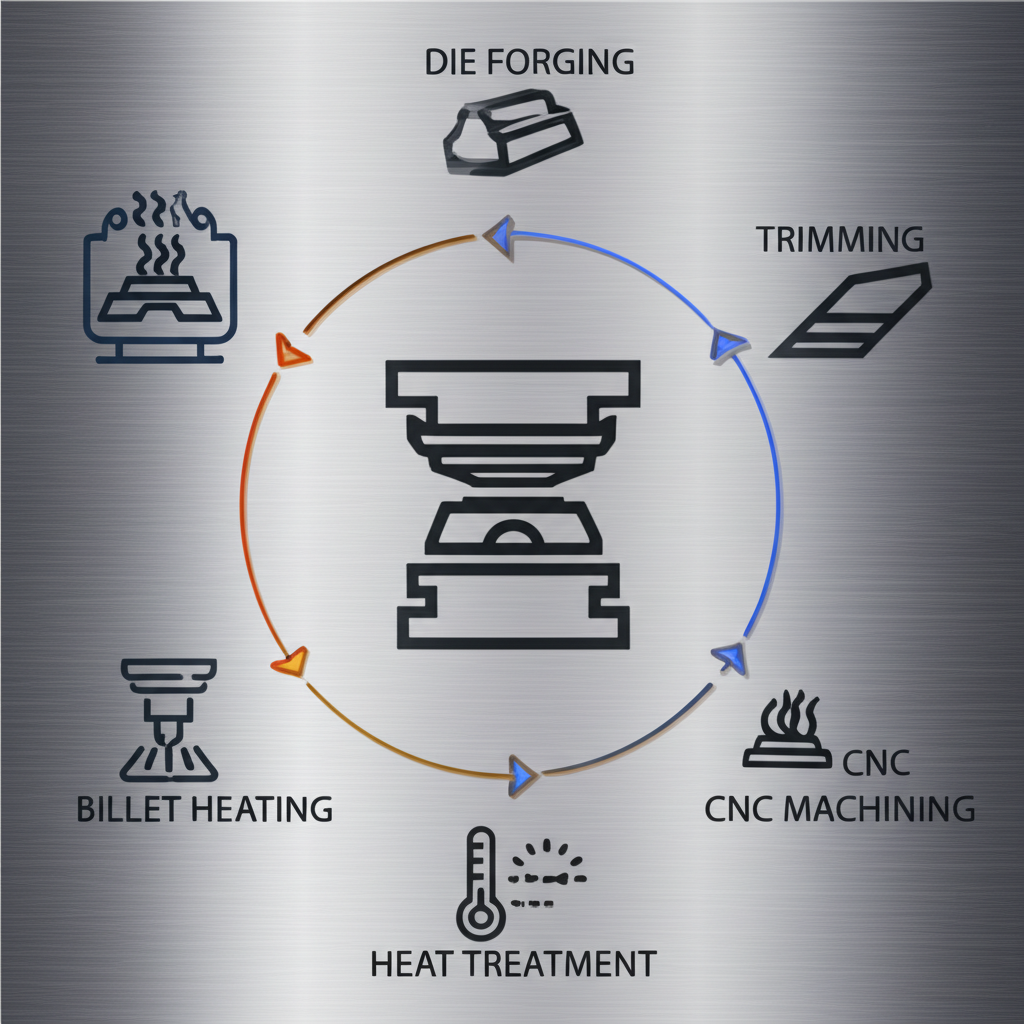

Het maken van een op maat gesmeed aluminium onderdeel is een geavanceerd technisch proces dat een eenvoudige aluminium staaf omzet in een onderdeel met hoge prestaties. Hoewel aluminium soepeler is dan staal, is nauwkeurige temperatuurregeling vereist om de gewenste mechanische eigenschappen te bereiken zonder gebreken te introduceren. De meest gebruikte methode voor het produceren van complexe auto-onderdelen is smeedbewerking met afdrukmal, ook wel gesloten-malsmeden genoemd. Deze techniek gebruikt twee speciaal gemaakte malen die het werkstuk volledig omsluiten, waardoor het verhitte metaal wordt gedwongen de exacte vorm van de mal aan te nemen. De typische route van concept tot afgeleverd onderdeel omvat verschillende cruciale stappen.

Het proces is zorgvuldig en zorgt ervoor dat elk onderdeel voldoet aan strikte specificaties voor sterkte, gewicht en dimensionele nauwkeurigheid. Elke stap bouwt voort op de vorige om een onderdeel te creëren dat structureel superieur is aan gegoten of bewerkte tegenhangers.

- Ontwerp & Engineering: Het proces begint met een gedetailleerd 3D-model en technische tekeningen van het uiteindelijke onderdeel. Ingenieurs analyseren het ontwerp op smeedbaarheid, waarbij zij ervoor zorgen dat de geometrie een correcte materiaalstroming binnen de matrijs toelaat. Deze fase is cruciaal voor het optimaliseren van de sterkte en het minimaliseren van materiaalverspilling.

- Matrijzenfabricage: Op basis van het definitieve ontwerp worden speciale matrijzen vervaardigd uit hoogwaardig slijtvast gereedschapsstaal. Deze matrijzen vormen een negatieve afdruk van het gewenste onderdeel. De precisie van de matrijs is essentieel voor de maatnauwkeurigheid van de uiteindelijke smeedstuk.

- Verwarming van de koffer: Een massief blok van een specifieke aluminiumlegering, bekend als een billet, wordt op maat gesneden en in een oven op een exacte temperatuur verhit. Deze temperatuur maakt het aluminium buigzaam, maar wordt zorgvuldig gecontroleerd om onder het smeltpunt te blijven, zodat de structurele integriteit behouden blijft.

- De Smeedoperatie: De verwarmde staf wordt op de onderste matrijs geplaatst. Een krachtige smeedpers of hamer drukt vervolgens de bovenste matrijs met enorme druk op de staf, waardoor het metaal wordt samengeperst en gedwongen wordt om elke holte van de matrijsafdruk te vullen. Deze bewerking verfijnt de korrelstructuur van het aluminium.

- Nasmeedbehandelingen: Na het smeden ondergaat het onderdeel diverse afwerkingsstappen. Dit omvat het afsnijden van overtollig materiaal (flens), warmtebehandeling (zoals T6-aanlassen) om de gewenste hardheid en sterkte te bereiken, en oppervlakteafwerking zoals stralen of CNC-bewerking voor uiteindelijke maatnauwkeurigheid.

Belangrijke factoren bij het kiezen van een leverancier voor maatwerk smeden

Het kiezen van de juiste productiepartner is net zo cruciaal als het smeedproces zelf. De mogelijkheden van een leverancier hebben direct invloed op de kwaliteit, prestaties en betrouwbaarheid van de eindcomponenten. Bij het beoordelen van potentiële fabrikanten voor uw op maat gesmede aluminium onderdelen, is het essentieel om verder te kijken dan alleen de prijs en rekening te houden met hun technische expertise, kwaliteitssystemen en algehele capaciteit. Een sterke partner fungeert als een samenwerker, die ontwerpopmerkingen en materiaalaanbevelingen biedt om uw component te optimaliseren op zowel prestaties als produceerbaarheid.

Voor robuuste en betrouwbare auto-onderdelen bijvoorbeeld, een fabrikant zoals Shaoyi Metal Technology vormt een voorbeeld van de kwaliteiten waarop gelet moet worden. Zij zijn gespecialiseerd in hoogwaardig, gecertificeerd IATF 16949 warmversterven voor de automobielindustrie, wat een cruciale kwaliteitsnorm is. Zoek naar bedrijven die een uitgebreide dienstverlening bieden, van ondersteuning bij het ontwerp en eigen matrijzenfabricage tot een volledig scala aan nabehandelingen na het versterven. Kennis van materialen is eveneens onontbeerlijk. Een leverancier van topklasse moet grondige kennis hebben van diverse aluminiumlegeringen, zoals de 2000-, 6000- en 7000-serie, en in staat zijn om de ideale legering aan te bevelen op basis van de specifieke eisen van uw toepassing met betrekking tot belasting, temperatuur en corrosieweerstand.

Overweeg ten slotte hun kwaliteitscontrole en logistieke capaciteiten. Een fabrikant moet strenge inspectieprocedures hebben in elk stadium. Certificeringen zoals IATF 16949 voor de automobielindustrie of AS9100 voor de lucht- en ruimtevaart duiden op een toewijding aan de hoogste kwaliteitsnormen. Een strategische locatie en efficiënte logistiek kunnen ook zorgen voor tijdige levering, wat essentieel is om productieplanningen op schema te houden. Gebruik voordat u een definitieve beslissing neemt de volgende checklist om uw evaluatie te leiden.

- Engineering & Ontwerpondersteuning: Bieden zij analyse van ontwerp voor fabricage (DFM) om uw onderdeel te optimaliseren voor het smeedproces?

- Materiaal expertise: Kunnen zij de specifieke aluminiumlegering die uw toepassing vereist (bijvoorbeeld 6061, 7075, 2014) inkopen en ermee werken?

- Kwaliteitscertificaten: Beschikken zij over relevante sectorcertificeringen, zoals IATF 16949 voor de automobielindustrie?

- Interne capaciteiten: Beheren zij het gehele proces, inclusief matrijzenfabricage, warmtebehandeling en precisiebewerking, intern?

- Productiecapaciteit: Kunnen zij uw vereiste volume aan, van kleine prototype-series tot grootschalige productieloppen?

- Ervaring en achtergrond: Hebben zij een bewezen geschiedenis van het produceren van vergelijkbare onderdelen voor uw industrie?

Veelvoorkomende toepassingen en innovaties in gesmede automotive onderdelen

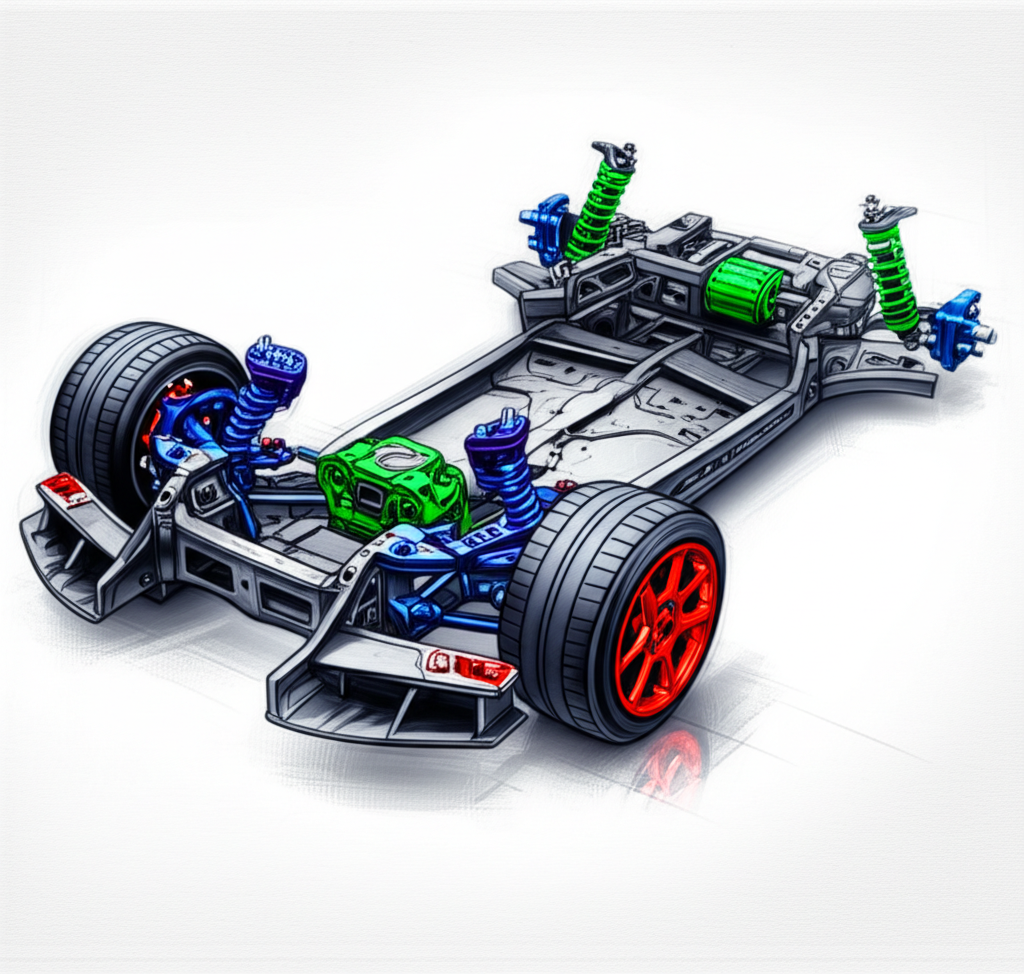

De unieke combinatie van sterkte, licht gewicht en betrouwbaarheid maakt gesmeed aluminium tot het materiaal van keuze voor een breed scala aan kritieke automotive onderdelen. Hoewel op maat gesmede wielen wellicht de bekendste toepassing zijn, is de technologie essentieel voor bijna elk systeem in een modern voertuig, van chassis tot aandrijflijn. Het gebruik van deze geavanceerde onderdelen is een cruciale strategie voor autofabrikanten om prestaties te verbeteren, de veiligheid te verhogen en aan steeds strengere efficiency-eisen te voldoen.

In ophanging- en chassisystemen wordt gesmeed aluminium gebruikt voor onderdelen zoals dwarsbalken, stuurbekkens, kogelgewrichtbehuizingen en stuurhefboomuiteinden. Deze componenten zijn voortdurend blootgesteld aan spanning en schokken, en de superieure vermoeiingsweerstand van smeedstukken zorgt voor hun lange levensduur en veilige werking. In de aandrijflijn zijn gesmede aluminium zuigers, drijfstangen en nokkenwellen essentieel voor hoogwaardige motoren, waarin zij extreme temperaturen en mechanische krachten moeten weerstaan terwijl de reciproke massa wordt geminimaliseerd voor hogere toeren en betere motorrespons.

De innovatie beperkt zich niet tot traditionele voertuigen. De opkomst van nieuwe energievoertuigen (NEVs) en elektrische voertuigen (EVs) heeft de toepassingen van gesmeed aluminium verder uitgebreid. Bij EV's is het verminderen van gewicht nog belangrijker om de actieradius van de batterij te maximaliseren en het gewicht van het batterijpakket te compenseren. Gesmeed aluminium wordt gebruikt voor motorbehuizingen, onderdelen van batterijbehuizingen en diverse structurele elementen. De eenvoud van EV-ontwerpen, met minder bewegende onderdelen, maakt de hoge prestaties en betrouwbaarheid van gesmede onderdelen nog aantrekkelijker en kosteneffectiever om de langetermijnintegriteit van het voertuig te waarborgen.

Veelgestelde Vragen

1. Is gesmeed aluminium beter?

Ja, voor de meeste prestatiebelangrijke toepassingen is gesmeed aluminium aanzienlijk beter dan gegoten aluminium. Het smeedproces verfijnt de korrelstructuur van het metaal, waarbij porositeit wordt geëlimineerd en de sterkte, ductiliteit en weerstand tegen impact en vermoeiing worden verbeterd. Dit leidt tot componenten die zowel sterker als betrouwbaarder zijn dan hun gegoten tegenhangers.

2. Kun je aluminium net als staal smeden?

Hoewel beide metalen gesmeed kunnen worden, verschilt het proces. Aluminium heeft een lagere smeedtemperatuur dan staal en een smallere temperatuurbereik waarin het effectief gevormd kan worden. Het vereist zeer zorgvuldige temperatuurregeling om gebreken zoals barsten te voorkomen. Aluminium is echter ook mallabeler dan staal, waardoor het met minder druk in complexe vormen gevormd kan worden.

3. Wat zijn de 4 soorten smeden?

De vier belangrijkste soorten smeedprocessen zijn smeden met vrije mal, smeden met geïmpregneerde mal (of gesloten mal), koudsmijten en het smeden van naadloze gewalste ringen. Smeden met geïmpregneerde mal is de meest gebruikte methode voor het produceren van complexe, op maat gemaakte auto-onderdelen met hoge precisie. Bij koud smeden gebeurt het proces bij of nabij kamertemperatuur en wordt gebruikt voor zachtere metalen om onderdelen te maken met een uitstekende oppervlakteafwerking en dimensionale nauwkeurigheid.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —