Maatwerk aluminium plaatmateriaal: 9 essentiële punten voordat u bestelt

Inzicht in de basisprincipes van op maat gemaakt aluminium plaatwerk

Wanneer u door een moderne productiefaciliteit loopt, ziet u overal aluminium. Van luchtvaartcomponenten tot architectonische elementen: dit veelzijdige materiaal vormgeeft talloze producten die we dagelijks gebruiken. Maar let op: niet alle aluminium plaatwerk is hetzelfde. Het begrijpen van het verschil tussen standaard alu-platen en op maat gefabriceerde opties kan tijd, geld en hoofdpijn besparen bij uw volgende project.

Op maat gemaakt aluminium plaatwerk verwijst naar aluminium platen die zijn gefabriceerd om te voldoen aan specifieke projecteisen, in plaats van in vooraf bepaalde, standaardconfiguraties te worden gekocht. Terwijl standaard aluminium platen verkrijgbaar zijn in vaste afmetingen , diktes en afwerkingen, zijn op maat gemaakte aluminium producten vanaf de grond af afgestemd op uw exacte specificaties.

Wat maakt aluminium plaatwerk op maat

Stel u standaard aluminiumplaten voor als kleding die u van de plank koopt. Het is geschikt voor algemene doeleinden, maar de pasvorm is misschien niet perfect. Aangepaste fabricage daarentegen is vergelijkbaar met het laten maken van een maatwerkstuk door een kleermaker. Het aluminiumfabricageproces begint met het begrijpen van uw toepassingsvereisten, waarna het verder gaat via materiaalkeuze, precisiesnijden, vormgeven en afwerking.

Verschillende fundamentele kenmerken definiëren werk op maat:

- Nauwkeurige afmetingen: Onderdelen gesneden op exacte maten met strakke toleranties, in plaats van standaard 4 bij 8 voet platen

- Specifieke legeringskeuze: De juiste aluminiumkwaliteit gekozen op basis van sterkte-, corrosiebestendigheids- en vervormbaarheidsbehoeften

- Afgestemde oppervlakteafwerkingen: Opties variërend van anodiseren tot poedercoaten, afgestemd op esthetische en functionele eisen

- Toepassingsgerichte specificaties: Elk aspect ontworpen op basis van hoe het onderdeel presteert in zijn beoogde omgeving

Waarom fabrikanten kiezen voor maatwerk in plaats van standaardmaterialen

Standaard aluminiumplaat biedt gemak en lagere initiële kosten voor algemene toepassingen zoals dakpanelen of eenvoudige leidingsystemen. Dit gemak gaat echter gepaard met aanzienlijke beperkingen. Projecten die precisie, ingewikkelde ontwerpen of afwijkende afmetingen vereisen, kunnen niet effectief worden gerealiseerd met standaardoplossingen.

Industrieën zoals de automobielindustrie, lucht- en ruimtevaart, elektronica en industriële productie hebben in toenemende mate componenten nodig die exact passen en bestand zijn tegen zware bedrijfsomstandigheden. Volgens branchespecialisten biedt op maat gemaakte plaatstaal de structurele integriteit, functionele precisie en esthetische uitstraling die standaardopties niet kunnen leveren.

Dit onderscheidt maatwerk van standaard aluminiumplaatproducten:

- Flexibiliteit in het ontwerp: Complexe vormen en ingewikkelde kenmerken haalbaar zonder afbreuk aan de materiaalintegriteit

- Dimensionele nauwkeurigheid: Toleranties gemeten in duizendsten van een inch in plaats van geschatte pasvormen

- Materiaaloptimalisatie: Minder afval omdat onderdelen specifiek voor uw project worden gesneden

- Geïntegreerde afwerking: Oppervlaktebehandelingen die worden toegepast als onderdeel van het fabricageproces

- Kwaliteitsborging: Inspectie in elk stadium zorgt ervoor dat onderdelen voldoen aan prestatiecriteria

De groeiende vraag uit diverse industrieën weerspiegelt een eenvoudige realiteit: wanneer prestaties en betrouwbaarheid belangrijk zijn, levert op maat gemaakt aluminium plaatwerk resultaten die standaardmaterialen niet kunnen evenaren. Of u nu onderdelen inkoopt voor elektronische behuizingen, HVAC-componenten of precisieapparatuur, het begrijpen van deze basisprincipes stelt u in staat om slimmere inkoopbeslissingen te nemen.

Gids voor de keuze van aluminiumlegeringen voor elke toepassing

Nu u begrijpt wat aluminium plaatwerk op maat uniek maakt, is de volgende cruciale beslissing de juiste legering kiezen. Klinkt complex? Dat hoeft het niet te zijn. Denk aan aluminiumlegeringen zoals verschillende kwaliteiten staal of soorten hout. Elk heeft specifieke sterke punten, en het verkeerde kiezen kan uw hele project in gevaar brengen.

Aluminium is geen universeel materiaal. De legering die u kiest, heeft directe invloed op hoe uw onderdelen presteren onder belasting , corrosiebestendigheid, lasbaarheid en vormbaarheid tot complexe vormen. Een goed doordachte keuze voorkomt kostbare herwerking en zorgt ervoor dat uw gepersonaliseerde aluminium plaatstaal voldoet aan de eisen uit de praktijk.

Uitleg van populaire aluminiumlegeringen voor plaatstaalprojecten

Bij het bekijken van specificaties komt u viercijferige nummers tegen zoals 3003, 5052, 6061 en 7075. Dit zijn geen willekeurige codes. Ze identificeren specifieke aluminiumlegeringsfamilies, elk ontworpen voor unieke prestatie-eigenschappen.

Volgens gegevens uit de industrie over legeringsvergelijking bepalen de belangrijkste legeringselementen het gedrag van elke kwaliteit:

- 3003 (Aluminium-Mangaan): Bevat mangaan als hoofdlegeringselement, waardoor de corrosiebestendigheid en sterkte verbeteren ten opzichte van zuiver aluminium

- 5052 (Aluminium-Magnesium): Magnesium zorgt voor uitstekende corrosiebestendigheid en goede sterkte zonder warmtebehandeling

- 6061 (aluminium-magnesium-silicium): Combineert magnesium en silicium voor sterkte, corrosiebestendigheid en uitstekende bewerkbaarheid

- 7075 (aluminium-zinc): Zink maakt een van de sterkste aluminiumlegeringen die er is, die in de lucht- en ruimtevaart wordt gebruikt

Hieronder vindt u een uitgebreide vergelijking ter ondersteuning van uw keuze:

| Legering | Corrosiebestendigheid | Vormbaarheid | Lasteigenschappen | Sterkteclassificatie | Ideale Toepassingen |

|---|---|---|---|---|---|

| 3003 | Goed | Uitstekend | Uitstekend | Matig | Daken, kookgerei, opslagtanks, HVAC-onderdelen |

| 5052 | Uitstekend | Uitstekend | Uitstekend | Goed | Maritieme apparatuur, medische hulpmiddelen, brandstoftank, drukvaten |

| 6061 | Goed | Uitstekend | Uitstekend | Uitstekend | Structurele onderdelen, leidingen, fietsramen, elektrische apparatuur |

| 7075 | Uitstekend | Laag | Laag | Superieur | Aerospace-constructies, militaire toepassingen, auto-onderdelen |

Het aanpassen van legeringseigenschappen aan uw toepassingsbehoeften

De cijfers op een kaart vertellen slechts een deel van het verhaal. Wat betekenen deze eigenschappen eigenlijk als je onderdelen in gebruik zijn? Laten we elk kenmerk in praktische termen opschrijven.

Corrosiebestendigheid: Zullen uw onderdelen blootgesteld worden aan vocht, zout water of chemische stoffen? 5052 aluminiumplaat blinkt uit in mariene omgevingen juist omdat het geen koper bevat, waardoor het van nature bestand is tegen degradatie door zout water. Als u scheepswerven of buitensignalering vervaardigt, is dit veel belangrijker dan voor binnenlandse elektrische behuizingen.

Vormbaarheid: Hoeveel buigen, vormen of trekken vereist uw ontwerp? Legeringen zoals 3003 en 5052 aluminium buigen zonder te barsten, waardoor ze ideaal zijn voor complexe geometrieën. Intussen verzet 7075 zich door zijn hardheid tegen vormen, waardoor het beter geschikt is voor machinaal bewerkte onderdelen dan voor gebogen plaatmetaalcomponenten.

Loodsbaarheid: Vereist de montage lassen? Volgens specialisten in plaatwerkfabricage heeft 7075 de neiging te barsten na het lassen, waardoor mechanische bevestiging bij voorkeur wordt gebruikt voor toepassingen met hoge sterkte. Zowel 5052 als 6061 kunnen uitstekend gelast worden voor structurele constructies.

Sterktebeoordeling: Welke belastingen moeten uw onderdelen weerstaan? 6061 biedt een uitstekend evenwicht tussen sterkte en bewerkbaarheid, wat verklaart waarom het de meest populaire en kostenefficiënte legering is voor algemene toepassingen. Wanneer de verhouding tussen sterkte en gewicht van groot belang is, levert 7075 ongeveer 1,5 keer de sterkte van 6061.

Warmtebehandelbaarheid: Kunt u de eigenschappen verbeteren door middel van warmtebehandeling? 5052 kan niet worden gehard door warmtebehandeling en vertrouwt in plaats daarvan op koudvervorming om sterker te worden. Zowel 6061 als 7075 reageren uitstekend op warmtebehandelingstechnieken zoals T6-aanlassen, waardoor u de mechanische eigenschappen na fabricage kunt optimaliseren.

Een veelvoorkomend misverstand is het verwarren van aluminium met aluminiumstaalplaten. Dit zijn volledig verschillende materialen. Aluminiumlegeringen bevatten geen staal. Het misverstand ontstaat doorgaans uit oppervlaktebehandelingen zoals verzinken, die staal-aluminium composieten creëren voor specifieke dakbedekkingsapplicaties.

Voor geanodiseerde aluminium plaattoepassingen aanvaardt 6061 uitzonderlijk goed anodiseren, waardoor een uniforme beschermende laag ontstaat die zowel het uiterlijk als de duurzaamheid verbetert. Als uw project gekleurde of heldere geanodiseerde afwerkingen vereist, houdt dit dan vroegtijdig in het ontwerpproces rekening met de keuze van de legering.

Het kiezen van de juiste legering draait niet om het vinden van de "beste" optie. Het gaat erom de materiaaleigenschappen af te stemmen op uw specifieke prestatie-eisen, verwerkingsbehoeften en budgetbeperkingen. Met deze basis op zijn plaats bent u klaar om de volgende cruciale specificatie aan te pakken: de keuze van dikte en maat.

Keuze van dikte en maat eenvoudig gemaakt

U hebt uw legering geselecteerd. Nu komt de vraag die veel beginners parten speelt: hoe dik moet uw aluminiumplaat zijn? Het maatsysteem voegt nog een extra laag verwarring toe, omdat het tegenovergesteld werkt aan wat u zou verwachten. Maak u geen zorgen. Zodra u de logica begrijpt, wordt het nemen van de juiste diktebeslissing eenvoudig.

De dikte van aluminiumplaten beïnvloedt rechtstreeks de structurele prestaties, het gewicht, de vormbaarheid en de kosten. Een verkeerde keuze betekent ofwel overdimensionering (geld verspillen aan materiaal dat u niet nodig heeft) of onderdimensionering (het risico op onderdelenfouten). Geen van beide uitkomsten draagt bij aan het succes van uw project.

Aluminium plaatdikte-aanduidingen ontcijferen

Hier is het tegenintuïtieve deel: lagere maatgetallen betekenen dikker materiaal . Een 16-gaafs aluminium heeft een dikte van ongeveer 1,29 mm, terwijl een 18-gaafse aluminiumplaat dunner is, met ongeveer 1,02 mm. Deze omgekeerde relatie gaat terug op de draadtrekoperaties uit de 19e eeuw, waarbij de maat aangaf hoe vaak het metaal door trekmalen was getrokken. Meer doorgangen zorgden voor dunnere draad, vandaar de hogere maatgetallen.

Volgens de normen van de vervaardigingsindustrie is het maatsysteem niet universeel voor alle metalen. Een 18-gauge stalen plaat meet 0,0478 inch dik, terwijl 18-gauge aluminium slechts 0,0403 inch meet. Het gebruik van een verkeerd maatoverzicht leidt tot het bestellen van materiaal dat ofwel te dik of te dun is voor uw toepassing.

Bij het werken met op maat gemaakt aluminium plaatmateriaal komt u het Brown & Sharpe maatsysteem (ook bekend als American Wire Gauge of AWG) tegen als standaard voor non-ferro metalen, waaronder aluminium. Hieronder vindt u een praktisch naslagoverzicht:

| Kalenummer | Dikte (inch) | Dikte (mm) | Typische toepassingen | Relatieve kosten |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Brandstoftanks, voertuigchassis, zware structurele bekleding | Hoge |

| 12 | 0.0808 | 2.05 | Hoge-drukcontainers, auto-onderdelen, gereedschapskisten | Middelmatig-Hoog |

| 14 | 0.0641 | 1.63 | Zonnepanelenframes, HVAC-kanalen, industriële behuizingen | Medium |

| 16 | 0.0508 | 1.29 | Borden, leuningen, dakconstructies | Medium |

| 18 | 0.0403 | 1.02 | Esthetische bekleding, afvoegingen, lichte panelen | Laag-Middel |

| 20 | 0.0320 | 0.81 | Aircraftpanelen, lichte behuizingen, frisdrankblikjes | Laag |

| 22 | 0.0253 | 0.64 | Huishoudelijke apparaten, naamplaten, decoratieve lijsten | Laag |

| 24 | 0.0201 | 0.51 | Isolatiebekleding, autolijsten | Laag |

Een 1/8 aluminiumplaat (soms geschreven als 1 8 aluminiumplaat in zoekopdrachten) komt ongeveer overeen met 0,125 inch of circa 8-gaags materiaal. Deze dikte valt onder de categorie plaat in plaats van plaatmetaal en wordt gebruikt voor zware constructietoepassingen die een aanzienlijke belastbaarheid vereisen.

Hoe dikte prestatie en kosten beïnvloedt

Dikte gaat niet alleen over sterkte. Het betreft een afweging tussen vier concurrerende factoren die u moet afwegen tegen de eisen van uw project:

- Structurele integriteit: Dikkere materialen verzetten zich beter tegen buigen, deuken en vermoeiingsbreuk onder belasting. Cruciaal voor dragende onderdelen.

- Gewichtoverwegingen: Elke toename van dikte voegt gewicht toe. In de lucht- en ruimtevaart en de auto-industrie wordt vaak dunne aluminiumplaat vereist om het gewicht tot een minimum te beperken.

- Vormbaarheid: Dunnere platen zijn makkelijker buigbaar met kleinere stralen. Dikkere materialen vereisen grotere buigradii om scheuren te voorkomen.

- Kosteneffectiviteit: De materiaalkosten nemen evenredig toe met de dikte. Een 10-gaagse plaat kost ongeveer twee keer zo veel als een 20-gaagse plaat per vierkante voet.

Volgens richtlijnen voor aluminiumspecificaties , materiaal dikker dan 6 mm (ongeveer 0,236 inch) gaat over van plaatmateriaal naar plaatindeling. Dit onderscheid is belangrijk omdat plaat doorgaans andere fabricageprocessen en apparatuur vereist.

Wanneer kiest u dunne aluminiumplaten boven dikker opties? Toepassingsspecifieke aanbevelingen verduidelijken deze keuze:

- Bordapplicaties: 16 tot 20 gauge biedt voldoende stijfheid voor binnenshuis borden terwijl het gewicht beheersbaar blijft. Buitenshuis borden kunnen 14 gauge vereisen voor windweerstand.

- Automobielpanelen: 18 tot 22 gauge balanceren vormbaarheid voor complexe curves met voldoende stevigheid voor carrosseriepanelen. Structurele onderdelen vereisen 10 tot 14 gauge.

- HVAC-componenten: 14 tot 18 gauge voldoet aan de drukeisen voor kanalen en maakt gemakkelijk buigen en lassen tijdens installatie mogelijk.

- Structurele toepassingen: 10 tot 14 gauge levert de dragende capaciteit die nodig is voor frames, beugels en steunonderdelen.

Een cruciale factor die vaak over het hoofd wordt gezien, betreft de diktetoleranties. De maat die wordt weergegeven op specificatie-tabellen staat voor de nominale dikte, niet voor een exacte waarde. Industrienormen zoals ASTM B209 stellen aanvaardbare tolerantiebereiken vast die variëren afhankelijk van de breedte en dikte van de plaat. Voor precisietoepassingen dient u het gewenste tolerantiebereik te specificeren en een Mill Test Certificate (MTC) aan te vragen ter bevestiging van de daadwerkelijk gemeten dikte bij levering.

Nu uw legering en dikte zijn gekozen, is de volgende stap om te begrijpen hoe verschillende fabricagemethoden invloed hebben op uw gepersonaliseerde onderdelen van aluminium plaatwerk.

Fabricagemethoden en precisie-eigenschappen

Uw legering is geselecteerd. Uw dikte is gespecificeerd. Nu komt de vraag die de kwaliteit van uw eindproduct bepaalt: hoe zal uw gepersonaliseerde aluminium plaatwerk daadwerkelijk worden gesneden? Het begrijpen van fabricagemethoden is niet alleen academische kennis. Het heeft direct gevolgen voor tolerantie, randafwerking, doorlooptijd en projectkosten.

Wanneer u erachter probeert te komen hoe u aluminium plaatmateriaal kunt snijden, zult u vier belangrijke technologieën tegenkomen: lasersnijden, CNC-frezen, waterstraalsnijden en stansen. Elk heeft duidelijke voordelen, afhankelijk van de dikte van uw materiaal, de complexiteit van het ontwerp en het productievolume. We bekijken wat elke methode biedt, zodat u een weloverwogen keuze kunt maken.

Vergelijking van snijtechnologieën voor aluminium plaat

De beste manier om aluminium plaat te snijden, hangt volledig af van uw specifieke eisen. Wat uitstekend werkt voor dunne decoratieve panelen, kan volledig falen bij dikke structurele onderdelen. Volgens fabricagespecialisten bij SendCutSend , spelen materiaalkeuze, afmeting, tolerantie en behoefte aan nabewerking allemaal een rol bij het kiezen van de ideale snijmethode.

Hieronder vindt u een uitgebreide vergelijking die u helpt bij het nemen van een beslissing voor het snijden van aluminium:

| Fabricagemethode | Precisietolerantie | Kwaliteit van de snede | Diktecapaciteit | Relatieve snelheid | Kostenfactor |

|---|---|---|---|---|---|

| Laser snijden | ±0,005" (0,13 mm) | Uitstekend (bij dik materiaal is ontruiming van aanslag mogelijk vereist) | Tot 1,0" (25,4 mm) | Snelst (tot 2.500 inch/min) | Laag tot medium |

| Cnc routen | ±0,005" (0,13 mm) | Zeer goed (superieure afwerking op kunststoffen en composieten) | Varieert per materiaal | Medium | Medium |

| Waterjet Snijden | ±0,005" (0,13 mm) | Uitstekend (geen bramen of slak) | Tot enkele inches | Langzaamst | Hoger |

| Stempel | ±0,005" tot ±0,015" | Goed (kan nabewerking vereisen) | Meestal tot 0,25" (6,35 mm) | Zeer snel (hoge volume) | Laag per eenheid (hoge gereedschapskosten) |

Lasersnijden: Krachtige vezellasers, variërend van 4 kW tot 12 kW, gebruiken een versterkte lichtbundel om aluminium langs een vooraf geprogrammeerd pad te laten smelten, verbranden en verdampen. Deze methode zorgt voor uitzonderlijke snelheid en precisie bij het snijden van aluminiumplaten. Volgens branchegegevens kan lasersnijden snelheden tot 2.500 inch per minuut bereiken terwijl nauwe toleranties worden gehandhaafd. Het proces creëert een kleine 'kerf' (de breedte van het materiaal dat tijdens het snijden wordt verwijderd), en ervaren constructeurs compenseren hier automatisch voor in hun programmering.

Een overweging bij lasersnijden betreft de warmtebeïnvloede zone (HAZ). Omdat lasers thermische processen zijn, kan het aangrenzende materiaal lichte eigenschapsveranderingen ondergaan. De uiterst hoge snijsnelheid en kleine straaldiameter beperken echter de warmteoverdracht sterk. Voor eenvoudige geometrieën is de HAZ vrijwel niet aanwezig.

CNC-Freesbewerking: In tegenstelling tot thermisch snijden gebruiken CNC-freesmachines een roterende carbide frees die is gemonteerd in een computerbestuurde spindel. De frees dringt in het materiaal en beweegt langs vooraf geprogrammeerde paden. Deze methode is uitstekend geschikt voor kunststoffen, composieten en hout, maar kan ook aluminium effectief verwerken. De resulterende oppervlakteafwerking is vaak beter dan bij lasersnijden, met name bij dikkere materialen.

CNC-frezen kent wel beperkingen. Inwendige hoeken kunnen niet scherper zijn dan de diameter van de frees (meestal 1/8 inch), wat betekent dat een minimale radius van 0,063 inch op alle inwendige randen vereist is. Daarnaast worden onderdelen tijdens de bewerking vastgehouden door kleine bevestigingslipjes, die lichte sporen kunnen achterlaten die handmatig moeten worden afgewerkt.

Waterjetsnijden: Dit proces gebruikt extreem hoogdrukwater (tot 60.000 PSI) vermengd met fijn gemalen granaat abrasief. De straal slijpt door het materiaal zonder warmte te genereren, waardoor HAZ-problemen volledig worden uitgesloten. Dit maakt waterstraalsnijden ideaal voor toepassingen waar thermische effecten onaanvaardbaar zijn, zoals bij lucht- en ruimtevaartcomponenten met strikte materiaaleigenschapsvereisten.

Wat is het nadeel? Waterstraalsnijden is aanzienlijk trager dan lasersnijden en is meestal duurder per onderdeel. Voor moeilijk te bewerken materialen of wanneer kwaliteit van de snijkant van groot belang is, loont de investering echter wel.

Zetten: Voor productie in grote oplagen gebruikt ponsen geharde matrijzen om aluminiumplaat in één persslag te scheuren of vormgeven. Zodra de gereedschappen zijn gemaakt, produceert ponsen onderdelen uiterst snel tegen lage kosten per eenheid. De beperking zit hem in de hoge initiële investering in gereedschappen, die alleen economisch rendabel is bij grotere productiehoeveelheden.

Welke fabricagemethode past bij uw project

Het kiezen van de manier om aluminiumplaat te snijden begint met het begrijpen van uw prioriteiten. Stel uzelf de volgende vragen:

- Welke tolerantie heeft u daadwerkelijk nodig? Als ±0,009" voldoende is, komt waterstraalsnijden in aanmerking. Als u ±0,005" of nauwkeuriger nodig hebt, zijn lasersnijden of CNC-frezen geschikter.

- Hoe dik is uw materiaal? Dunne platen lenen zich beter voor lasersnijden. Dikkere platen kunnen waterstraalsnijden vereisen.

- Is gevoeligheid voor warmte een factor? In de lucht- en ruimtevaart en bepaalde industriële toepassingen zijn thermische processen volledig verboden.

- Wat is uw productievolume? Prototypen en kleine oplagen passen bij lasersnijden of waterstraalsnijden. Grote oplagen rechtvaardigen de investering in stansgereedschap.

- Welke kwaliteit van de snijkant is aanvaardbaar? Onderdelen die geen secundaire afwerking vereisen, profiteren van de gladde snijkanten van waterstraalsneden.

Naast snijden omvat uw fabricagewerkstroom waarschijnlijk ook secundaire bewerkingen. Volgens PEKO Precision verloopt een compleet proces voor plaatbewerking doorgaans via de volgende fasen:

- Ontwerp en programmering: CAD-bestanden worden omgezet naar machine-instructies, waarbij gereedschapswegen worden geoptimaliseerd voor de gekozen snijmethode

- Snijden: Uw geselecteerde proces creëert de basisgeometrie van het onderdeel uit plat plaatmateriaal

- Buigen en vormgeven: Ponsbanks of vormgevingsapparatuur vormt platte uitgesneden onderdelen tot driedimensionale delen. Belangrijke aspecten zijn buigtoeslag, compensatie voor veerkracht en minimale buigradii om barsten te voorkomen

- Verbinding: Onderdelen die moeten worden geassembleerd, gaan door lassen, klinken of mechanische bevestigingsmethoden

- Afwerking: Oppervlaktebehandelingen zoals ontbramen, anodiseren of poedercoaten bereiden onderdelen voor op het eindgebruik

Het begrijpen van deze werkwijze helpt u effectief te communiceren met fabricagepartners. Geef bij het aanvragen van offertes voor op maat gemaakt aluminium plaatwerk niet alleen de snedeisen op, maar ook eventuele buig-, vorm- of afwerkingsoperaties die uw ontwerp vereist.

Elke fabricagebeslissing heeft gevolgen voor het gehele productieproces. De juiste snijmethode in combinatie met geschikte secundaire bewerkingen levert onderdelen op die voldoen aan uw specificaties, zonder onnodige kosten of vertraging. Nu de basisprincipes van fabricage behandeld zijn, gaan we bekijken hoe oppervlakteafwerkingen en beschermende behandelingen uw aluminiumonderdelen kunnen verbeteren.

Oppervlakteafwerkingen en Beschermende Behandelingen

Uw op maat gemaakte aluminium plaatonderdelen zijn gesneden, gevormd en klaar voor de laatste stap die vaak bepalend is voor hun prestaties: oppervlakteafwerking. Stel u voor dat u prachtig gefabriceerde componenten ontvangt, om vervolgens te zien dat ze binnen enkele maanden corroderen, krassen of dof worden. De juiste afwerking voorkomt dit volledig.

Oppervlaktebehandelingen doen meer dan onderdelen er goed doen uitzien. Ze beschermen tegen milieuschade, verhogen de duurzaamheid en kunnen zelfs functionele eigenschappen verbeteren zoals elektrische geleidbaarheid of hechting van verf. Volgens aluminiumafwerkingspecialisten bij Comhan vervullen oppervlaktebehandelingen drie hoofddoeleinden: het materiaal beschermen, het uiterlijk verbeteren en zorgen voor betere hechting bij verdere coating.

Opties voor oppervlakteafwerking die uw onderdelen transformeren

Bij het bestellen van op maat gemaakt aluminium plaatmateriaal komt u verschillende afwerkcategorieën tegen. Elk biedt specifieke voordelen, afhankelijk van uw toepassingsvereisten, budget en esthetische voorkeuren.

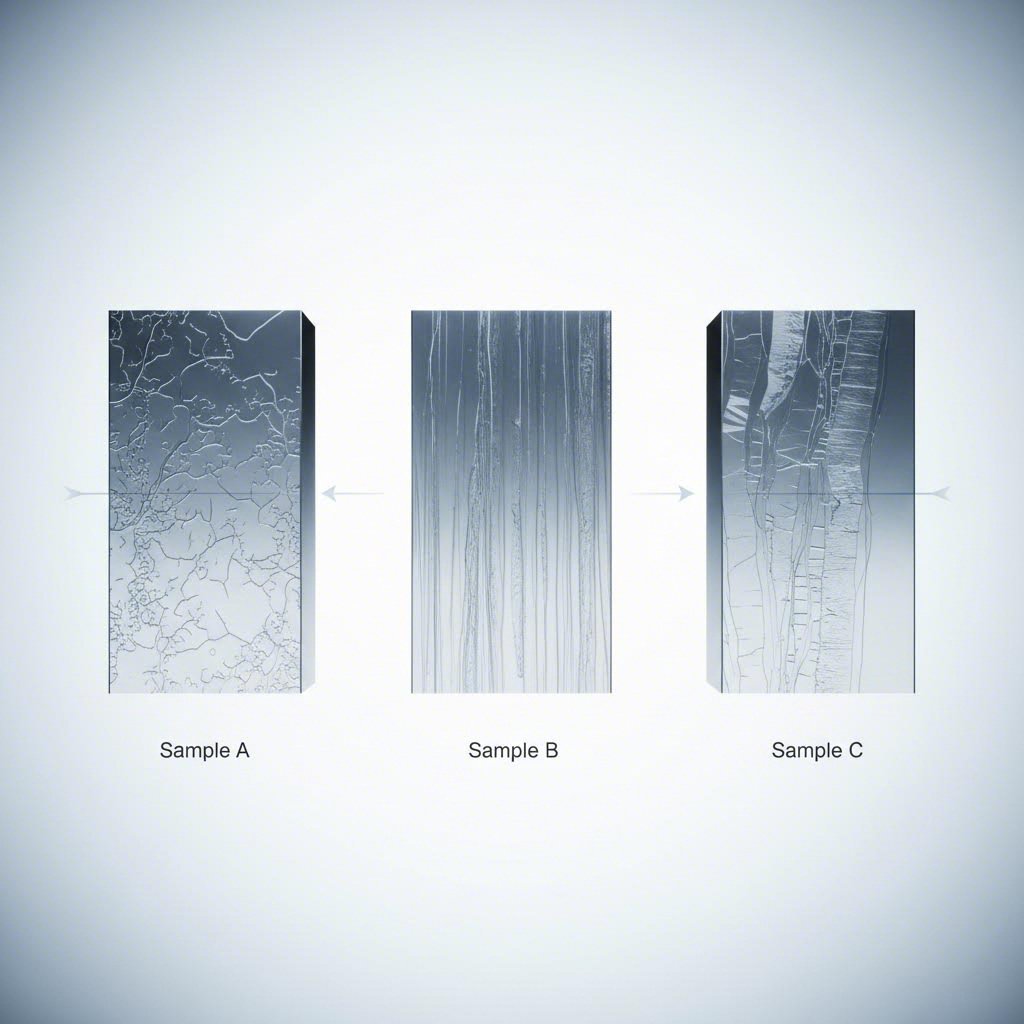

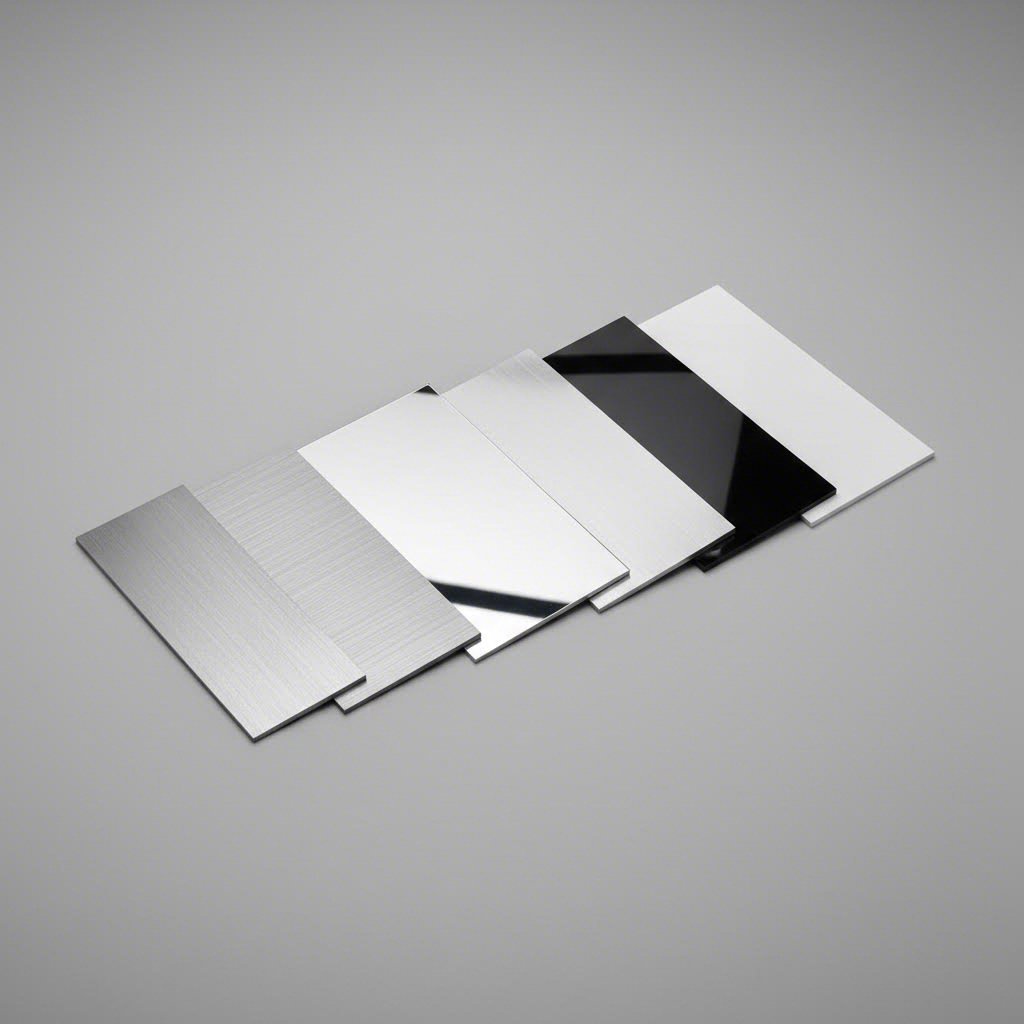

- Molmafwerking: De natuurlijke staat van gewalst aluminium zoals het uit de fabriek komt. Dit onbewerkte oppervlak vertoont lichte krasjes en walsporen, maar is volkomen geschikt voor verborgen componenten of onderdelen die een secundaire afwerking krijgen. Het is de meest economische keuze wanneer het uiterlijk geen rol speelt.

- Geborstelde afwerking: Gecreëerd door het oppervlak af te schuren met fijn schuurmiddel, waardoor uniforme richtlijnen ontstaan. Deze afwerking verbergt vingerafdrukken en lichte krassen, terwijl hij een eigentijds industrieel uiterlijk oplevert. Ideaal voor architectonische panelen, apparatenfronten en decoratieve lijsten.

- Gepolijst aluminiumplaat: Mechanisch polijsten zorgt voor spiegelglans. Hoewel deze afwerking visueel indrukwekkend is, zijn vingerafdrukken en krassen er snel op zichtbaar, wat meer onderhoud vereist. Best geschikt voor decoratieve toepassingen, reflectoren en hoogwaardige consumentenproducten.

- Wit aluminium plaatmateriaal: Bereikt middels poedercoating of nat schilderen; deze afwerking biedt zowel kleur als bescherming. Populair voor borden, architectonische bekleding en behuizingen van apparatuur waar een nette uitstraling belangrijk is.

- Zwart aluminium plaat: Een andere optie met poedercoating of lak die een strakke, professionele uitstraling geeft. Vaak gebruikt in elektronica-behuizingen, auto-lijsten en displayinrichtingen.

Beschermende behandelingen voor langdurige prestaties

Beschermende behandelingen verlengen de levensduur van onderdelen aanzienlijk door barrières te creëren tegen corrosie, slijtage en milieuschade, los van esthetiek.

Anodiseren: Dit elektrochemische proces voegt geen coating toe aan aluminium. In plaats daarvan wordt de oppervlaktelaag omgezet in een harde, beschermende laag aluminiumoxide. Volgens de Finishing specificaties van de Aluminum Association komen geanodiseerde aluminiumplaten in meerdere klassen voor op basis van de dikte van de coating:

- Beschermend en decoratief (minder dan 0,4 duim): Geschikt voor binnenapplicaties met minimale blootstelling aan slijtage

- Architectonische klasse II (0,4-0,7 duim): Standaard voor commerciële bouwtoepassingen

- Architectonische klasse I (0,7 duim en dikker): Maximale bescherming voor veeleisende buitenomgevingen

Anodiseren maakt ook kleurintegratie mogelijk via kleurstoffen of elektrolytische afzetting, waardoor duurzame getinte afwerkingen ontstaan die niet afbladderen of afpellen zoals verf.

Poedercoating: Elektrostatisch aangebracht poeder hecht aan aluminium en hardt daarna uit in een oven tot een continue beschermende film. Dit proces gebruikt geen oplosmiddelen, waardoor het milieuvriendelijker is dan natte verf. De resulterende afwerking is bestand tegen chips, krassen en vervagen en biedt onbeperkte kleuropties. De textuur blijft echter iets ruwer dan bij natte verflagen.

Natte lakken: Wanneer esthetiek voorrang heeft, levert natte verf de gladste haalbare afwerking op. Het kan ook grote onderdelen verwerken die niet in een poedercoating-sproeikabine passen. Decoratieve effecten die met poedercoating onmogelijk zijn, worden haalbaar met natte verf.

Voorbehandeling is belangrijk: Ongeacht welke beschermende behandeling u kiest, de juiste voorbehandeling bepaalt het succes. Ontvetten, spoelen en het aanbrengen van conversielagen zorgen voor optimale hechting. Zonder adequate voorbereiding bladderen afwerkingen voortijdig, waardoor uw investering verloren gaat.

Wanneer u afwerkingen opgeeft voor uw maatwerk aluminium plaatwerkbestelling, communiceer dan duidelijk met uw fabrikant. Neem het kenmerkingssysteem van de Aluminum Association op (zoals AA-M10 C12 C22 A31 voor een Architectural Class II heldere matte geëloxeerde afwerking) om dubbelzinnigheid te voorkomen. Geef duidelijk aan of u matrijsafwerking, geëloxeerd of geverfde oppervlakken nodig hebt, en verduidelijk eventuele kleurmatchingvereisten van tevoren.

Inzicht in de opties voor oppervlakafwerking stelt u in staat om precies te vragen wat uw toepassing vereist. Vervolgens bekijken we hoe deze keuzes, samen met andere projectbeslissingen, uw totale kosten beïnvloeden.

Kostenfactoren en strategieën voor budgetoptimalisatie

U hebt uw legering gekozen, de dikte gespecificeerd, een fabricagemethode geselecteerd en besloten over de oppervlakteafwerking. Nu komt de vraag die elke koper stelt: wat gaat dit eigenlijk kosten? Inzicht in de factoren die de prijs bepalen voor op maat gemaakte aluminium plaatwerk helpt u om betere keuzes te maken en budgettaire verrassingen te voorkomen.

De prijsstelling voor op maat gefabriceerde onderdelen is niet zo eenvoudig als het kopen van standaardmateriaal. Meerdere variabelen spelen een rol, en kleine ontwerpveranderingen kunnen grote kostenverschillen opleveren. Volgens een kostanalyse van JLCCNC heeft het gekozen materiaal de grootste invloed op de kosten, maar ook de complexiteit van de fabricage, de hoeveelheid en de eisen aan afwerking dragen bij aan uw uiteindelijke factuur.

Wat bepaalt de prijs van op maat gemaakt aluminium plaatwerk

Hoeveel kost aluminium per pond? In oktober 2025 wordt primair aluminium verhandeld tegen ongeveer $1,17 tot $1,84 per pond, afhankelijk van regionale toeslagen. Volgens actuele marktgegevens ligt de prijs op de London Metal Exchange rond de $1,30 per pond, terwijl kopers in de Verenigde Staten een extra Midwest-toeslag betalen van ongeveer $0,77 tot $0,81 per pond, waardoor de daadwerkelijke aankomstprijs dichter bij $2,10 per pond komt te liggen.

Maar de grondstofprijs is slechts het uitgangspunt. De totale projectkosten zijn afhankelijk van diverse onderling verbonden factoren:

-

Materialenkosten:

- De basisprijs van aluminium schommelt met de mondiale grondstoffenmarkten

- De legeringskwaliteit beïnvloedt de prijs. Specialiteitenlegeringen zoals 7075 zijn duurder dan gangbare kwaliteiten zoals 3003

- Plaatdikte staat in directe verhouding tot de kosten. Dikkere materialen betekenen meer aluminium per vierkante voet

- Afvalpercentages zijn belangrijk. Complexe ontwerpen die veel afval opleveren, verhogen de effectieve materiaalkosten

-

Fabricagecomplexiteit:

- Elke buiging, boring of gelaste naad brengt extra insteltijd en bewerkingsoperaties met zich mee

- Een eenvoudige lasergesneden beugel kost veel minder dan een behuizing met meerdere vouwen, verzonken gaten en gelaste hoeken

- Strakke toleranties (zoals ±0,05 mm in plaats van ±0,2 mm) vereisen langzamere snelsnelheden en extra kwaliteitscontroles

- Complexe geometrieën kunnen gespecialiseerde bevestigingsmiddelen of meertrapsbewerkingen vereisen

-

Hoeveelheidsoverwegingen:

- Instelkosten die worden verdeeld over meer eenheden, verlagen de prijs per stuk aanzienlijk

- Een batch van 500 onderdelen kost per eenheid aanzienlijk minder dan een batch van 5

- Prototypehoeveelheden hebben hogere kosten per eenheid vanwege vaste programmerings- en instelkosten

-

Afwerkeisen:

- Poedercoaten voegt doorgaans $0,20 tot $1,00 per pond toe aan de onderdeelkosten

- Anodiseren varieert afhankelijk van de dikteklasse van de coating

- Verzinken, polijsten en andere behandelingen voegen elk bewerkingsstappen en kosten toe

-

Invloed op levertijd:

- Standaardproductie duurt doorgaans 5 tot 7 dagen

- Spoedbestellingen kunnen een toeslag van 20-40% inhouden om uw opdracht te prioriteren

- Tijdig plannen voorkomt extra kosten voor versnelde verwerking

Wat is de prijs van aluminium wanneer verwerkingskosten zijn inbegrepen? Volgens branchegegevens ligt de uiteindelijke kostprijs van verwerkte aluminiumproducten over het algemeen tussen de $2,00 en $4,50 per pond zodra fabricage is meegerekend. Extrusie voegt $0,50 tot $1,50 per pond toe, bewerking voegt $1,00 tot $3,00 per pond toe, en spuitgieten voegt $0,80 tot $2,50 per pond toe, afhankelijk van de complexiteit.

Slimme strategieën om uw projectbudget te optimaliseren

De verkoopprijs van aluminium na fabricage hangt grotendeels af van beslissingen die u zelf kunt nemen. Door al vroeg in het ontwerpstadium strategische keuzes te maken, kunt u tot 30% besparen zonder in te boeten aan onderdelenkwaliteit.

Overweeg deze benaderingen om uw budget te optimaliseren:

- Kies het dunste materiaal dat voldoet aan de eisen: Een 1,2 mm roestvrijstalen plaat kan 40-60% duurder in bewerking zijn dan 0,8 mm koolstofstaal vanwege de hogere belasting op de machine en lagere snijsnelheid. Hetzelfde principe geldt voor aluminium. Bereik een balans tussen sterkte en vervaardigbaarheid door de dunste dikte te kiezen die voldoet aan de constructieve eisen.

- Vereenvoudig uw ontwerp: Minder buigen vermindert de vormtijd. Het verwijderen van onnodige elementen vermindert de bewerkingsoperaties. Elke vereenvoudiging leidt tot aanzienlijke besparingen.

- Standaardiseer gatmaten en kenmerken: Het gebruik van gangbare boorbitmaten en standaard gereedschap vermindert de insteltijd tussen onderdelen.

- Verlicht toleranties waar mogelijk: Als uw ontwerp geen extreme precisie vereist, dan maakt het specificeren van ±0,2 mm in plaats van ±0,05 mm snellere verwerking en lagere kosten mogelijk.

- Optimaliseer plaatmateriaalgrootte en nesten: Werk samen met uw fabricant om afval te minimaliseren. Gevormde platen en efficiënte nestoplossingen kunnen materiaalverspilling verminderen met 15-25%.

- Produceer gelijksoortige onderdelen in batch: Het tegelijkertijd bestellen van meerdere onderdeeltypen stelt u in staat om gedeelde instelkosten te realiseren binnen uw bestelling.

- Plan vooruit met standaard doorlooptijden: Spoedkosten vervallen wanneer u voldoende tijd inpland in uw projectschema.

Als u deze kostenfactoren begrijpt, kunt u doeltreffende gesprekken voeren met fabricagebedrijven. Geef bij het aanvragen van offertes complete specificaties op, inclusief materiaalkwaliteit, dikte, toleranties, oppervlakte-eisen en hoeveelheid. Hoe meer details u direct deelt, hoe nauwkeuriger uw offerte zal zijn.

Nu de kostenfundamenten behandeld zijn, is de volgende stap het begrijpen van ontwerppraktijken die productieproblemen voorkomen en uw project binnen budget houden.

Beste praktijken voor ontwerp ter bevordering van fabricage

U hebt de perfecte legering gekozen, de juiste dikte gespecificeerd en begrijpt uw fabricagemogelijkheden. Maar hier struikelen veel projecten: een prachtig CAD-ontwerp dat er vlekkeloos uitziet op het scherm, kan een fabricage-nachtmerrie worden. Waarom? Omdat aluminium plaatmateriaal zich niet altijd gedraagt zoals solide modelleringssoftware voorspelt.

Ontwerp voor fabricage (DFM) overbrugt de kloof tussen wat u voor ogen heeft en wat fabrikanten daadwerkelijk kunnen produceren. Het volgen van deze richtlijnen voorkomt niet alleen hoofdpijn. Volgens specialisten in aluminiumbewerking zorgt een correcte ontwerpparaat voor een soepelere productie, lagere kosten en onderdelen die direct na de eerste keer aan uw specificaties voldoen.

Ontwerpregels die productieproblemen verminderen

Denk aan DFM-regels als leidraadlijnen die uw project op koers houden. Elke richtlijn houdt rekening met de praktische beperkingen van fabricageapparatuur en materiaalgedrag. Wanneer u binnen deze parameters ontwerpt, worden uw geproduceerde aluminiumonderdelen sneller geleverd, zijn ze goedkoper en presteren ze beter.

- Houd een uniforme materiaaldikte aan in uw gehele ontwerp. Plaatstaal begint als een vlakke plaat met een constante dikte. Uw gehele onderdeel moet dezelfde aluminium plaatstaaldikte hebben. In tegenstelling tot bewerkte onderdelen kunt u geen dikkere gedeelten of variabele wanddiktes creëren zonder afzonderlijke stukken aan elkaar te lassen.

- Volg de 4T-regel voor de plaatsing van kenmerken. Houd alle gaten, lippen, sleuven en andere kenmerken minstens vier keer de materiaaldikte verwijderd van buiglijnen. Volgens de ontwerprichtlijnen van Protolabs veroorzaakt het te dicht plaatsen van kenmerken vervorming in de persbreuk. Voor 0,050 inch koper betekent dit een minimale afstand van 0,200 inch. Hetzelfde principe geldt voor aluminium.

- Geef realistische buigradii op. Wanneer u plaatstaal buigt, creëert het gereedschap van de persbreuk een afgeronde binnenradius, geen scherpe hoek. De meest voorkomende binnenbuigradius is 0,030 inch (0,762 mm). Houd er rekening mee dat de buitenradius gelijk is aan de binnenradius plus de materiaaldikte. Ontwerpen met scherpe 90-graden hoeken leidt tot mislukking van uw project.

- Gebruik consistente buigradii in het gehele onderdeel. Wilt u geld besparen? Geef dezelfde radius voor elke bocht aan. Wanneer uw fabricant geen gereedschap hoeft te wisselen tussen bewerkingen, voorkomt u extra arbeidskosten. Verschillende radii bij elke bocht zien er misschien mooi uit in CAD, maar kosten extra tijdens de productie.

- Verwerk hoekontlasting bij snijpunten van bochten. Waar twee bochten in een hoek samenkomen, moet het materiaal ergens heen. Zonder ontlastingssneden scheurt of plooit het metaal onvoorspelbaar. De standaardpraktijk vereist ontlastingsnaden die iets groter zijn dan de buigstraal, zodat het materiaal netjes gevormd kan worden.

- Houd rekening met de K-factor bij het ontwikkelen van platte patronen. De K-factor geeft aan waar de neutrale laag binnen het materiaal ligt tijdens het buigen. Volgens plaatstaalconstructienormen ligt deze waarde meestal tussen 0,25 en 0,50, afhankelijk van materiaal, buighoek en vormmethode. Onjuiste K-factorwaarden leiden tot onderdelen die na het vormen niet overeenkomen met de beoogde afmetingen.

- Stuur correct opgemaakte CAD-bestanden. Uw bestelling voor op maat gesneden aluminiumplaten moet een CAD-bestand bevatten dat het onderdeel in zijn gevouwen toestand toont, met duidelijk aangegeven vouwlijnen. Massieve objecten zonder vouwinformatie dwingen fabricagebedrijven ertoe te gissen wat uw bedoeling is, wat leidt tot fouten en vertragingen.

- Geef toleranties op die geschikt zijn voor uw toepassing. Strakkere toleranties zijn duurder. Standaard toleranties voor plaatwerk van ±0,010 tot ±0,020 inch zijn voor de meeste toepassingen voldoende. Gebruik precisietoleranties alleen voor kenmerken die deze daadwerkelijk vereisen.

Veelgemaakte fouten die kosten verhogen en projecten vertragen

Zelfs ervaren ingenieurs maken fouten die de fabricage bemoeilijken. Het begrijpen van deze valkuilen helpt u om ze te vermijden voordat u uw ontwerp indient voor offerteaanvraag.

- Te strakke toleranties: Het specificeren van ±0,001 inch tolerantie terwijl ±0,010 inch perfect zou werken, voegt productietijd, inspectievereisten en kosten toe. Volgens experts in de fabricage-industrie staat dit bovenaan de lijst van meest voorkomende en kostbare ontwerpfouten.

- Kenmerken die te dicht bij de randen zitten: Gaten, sleuven of lippen die zich dicht bij de randen van platen bevinden, kunnen tijdens het vormgeven vervormen of zelfs helemaal uitbreken. Houd een voldoende randafstand aan op basis van materiaaldikte en afmetingen van de kenmerken.

- Onderschatten van vereiste buigradius: Het ontwerpen van strakke bochten die de materiaalgrenzen overschrijden, leidt tot scheuren of breuk. Verschillende aluminiumlegeringen hebben verschillende minimale buigradii. Warmtebehandeld 7075-T6 vereist veel grotere radii dan geannuleerd 5052-H32 om scheuren te voorkomen.

- Negeer het optellen van toleranties niet: Wanneer meerdere bochten, gaten en kenmerken op elkaar inwerken, hopen individuele toleranties zich op. Een onderdeel met vijf bochten elk met ±0,010 inch kan een cumulatieve variatie van ±0,050 inch hebben bij het laatste kenmerk. Ontwerp kritieke kenmerken ten opzichte van gemeenschappelijke referenties in plaats van dimensies in keten te leggen.

- Complexe geometrieën zonder functionele noodzaak: Elke extra bocht, elk extra gat of kenmerk voegt insteltijd en verwerkingskosten toe. Vereenvoudig uw ontwerp door te beoordelen of elk kenmerk daadwerkelijk een functie heeft.

Wanneer u werkt met een aluminium plaatknipper of lasersysteem, houd er rekening mee dat deze machines uw CAD-geometrie letterlijk interpreteren. Dubbelzinnige afmetingen, ontbrekende vouwinformatie of tegenstrijdige specificaties zorgen voor verwarring, wat de productie kan vertragen en kan leiden tot afgekeurde onderdelen.

Een goede DFM-voorbereiding loont zich tijdens het hele project. Verwerkers kunnen nauwkeuriger offreren, de productie verloopt sneller en uw aluminium onderdelen komen overeen met uw verwachtingen. Nu u deze ontwerpfundamenten beheerst, kunt u verkennen hoe verschillende industrieën op maat gemaakt aluminium plaatwerk toepassen om tegemoet te komen aan hun unieke eisen.

Toepassingen in de industrie en certificeringsvereisten

Nu u de ontwerpprincipes onder de knie hebt, komt hier alles samen: het begrijpen van hoe verschillende industrieën daadwerkelijk gebruikmaken van op maat gemaakt aluminium plaatwerk. Elke sector stelt unieke eisen die invloed hebben op elk specificatiebesluit dat u hebt geleerd. Wat werkt voor architectonische panelen, is onvoldoende voor lucht- en ruimtevaartcomponenten, en de eisen voor automotive verschillen sterk van toepassingen in HVAC.

Het kennen van deze branchespecifieke eisen helpt u effectief te communiceren met fabricagebedrijven en zorgt ervoor dat uw onderdelen niet alleen voldoen aan dimensionele specificaties, maar ook aan de wettelijke en prestatienormen die uw toepassing vereist.

Toepassingen in de industrie die vraag naar op maat gemaakt aluminium aandrijven

De combinatie van sterkte, lichtgewicht eigenschappen en corrosieweerstand maakt aluminium onmisbaar in meerdere sectoren. Volgens de sectorgids van PSHardware strekken toepassingen zich uit van bouw en architectuur tot vervoer, consumentengoederen en industriële productie. Laten we onderzoeken wat elke belangrijke sector vereist.

Auto-industrie: Misschien geen enkele sector meer eisen stelt aan op maat gemaakte aluminium plaatwerk dan de automobielproductie. Elk aluminium paneel op een voertuigcarrosserie moet voldoen aan strikte toleranties en tegelijkertijd licht genoeg zijn om het brandstofverbruik te verbeteren. Chassiscomponenten, ophangingsdelen en constructiedelen vereisen gedocumenteerde traceerbaarheid en kwaliteitsmanagementsystemen die zorgen voor een consistente prestatie over miljoenen onderdelen heen.

Volgens NSF-certificeringsrichtlijnen , is IATF 16949 het internationale standaard voor kwaliteitsmanagementsystemen in de automobielindustrie geworden. Deze certificering richt zich op het stimuleren van continue verbetering, met nadruk op foutpreventie en vermindering van variatie en verspilling in de gehele supply chain. De meeste grote automobiel-OEM's vereisen IATF 16949-certificering voor hun leveranciers, ongeacht de grootte van de organisatie.

Voor automobiele projecten die gecertificeerde fabrikanten vereisen, wordt het samenwerken met leveranciers die naast massaproductie ook snelle prototypingmogelijkheden bieden, essentieel. Fabrikanten zoals Shaoyi (Ningbo) Metal Technology bieden 5-daagse snelle prototyping gecombineerd met IATF 16949-gecertificeerde productie voor chassis-, ophangings- en structurele onderdelen. Deze dubbele capaciteit stelt automobielkopers in staat om ontwerpen snel te valideren voordat zij zich richten op volledige productieruns.

HVAC-industrie: Verwarming-, ventilatie- en airconditioningsystemen zijn sterk afhankelijk van aluminium voor luchtkanalen, warmtewisselaars en behuizingen van apparatuur. De uitstekende thermische geleidbaarheid van het materiaal maakt het ideaal voor warmteoverdrachtsapplicaties. Volgens branche-experts maken de geleidende eigenschappen van aluminium het populair voor radiatoren, HVAC-luchtkanalen en warmtewisselcomponenten.

Borden en grafisch ontwerp: Van wegborden langs snelwegen tot winkelinterieurs: aluminium panelen bieden duurzaamheid en weerbestendigheid. Binnenborden gebruiken doorgaans dunnere platen om gewicht te besparen, terwijl buitenapplicaties zwaarder materiaal vereisen om bestand te zijn tegen windbelasting. De oppervlakteafwerking is hier van groot belang, waarbij geanodiseerde of poedercoatingafwerkingen zowel esthetiek als langdurige bescherming bieden.

Architecturale toepassingen: Moderne architectuur is afhankelijk van aluminium voor daken, gevelbekleding, kozijnen, bekledingspanelen en plafonds. Het segment aluminium dakplaten blijft groeien omdat architecten het materiaal kiezen vanwege zijn eigentijdse uitstraling en corrosieweerstand. Volgens gegevens uit de bouwsector maakt de combinatie van weerstandsvermogen tegen weersinvloeden en ontwerpvrijheid aluminium tot een favoriete keuze voor gevels en constructieve elementen.

Luchtvaartsector: Wanneer gewichtsbesparing direct vertaalt naar brandstofefficiëntie en laadvermogen, stellen toepassingen in de lucht- en ruimtevaart de hoogste eisen. Volgens een analyse van Protolabs op het gebied van aerospace verlagen aluminiumlegeringen het gewicht van vliegtuigen aanzienlijk omdat ze veel lichter zijn dan staal, waardoor vliegtuigen meer kunnen vervoeren of hun brandstofefficiëntie kunnen verhogen. Veelvoorkomende toepassingen in de lucht- en ruimtevaart zijn brandstofsystemen, warmtewisselaars, verdelers, turbopompen en diverse structurele bevestigingsmiddelen.

Aanhanger en transport: Aluminium plaatmateriaal voor toepassingen in trailers combineert duurzaamheid met gewichtsreductie. Vlooteigenaren specificeren aluminium bekleding en structurele onderdelen om de laadcapaciteit te verhogen zonder afbreuk te doen aan de structurele integriteit. De legering 5052 komt vaak voor in deze sector vanwege zijn uitstekende corrosieweerstand en vormbaarheid.

Sector-specifieke eisen die u moet kennen

Elke industrie kent specifieke eisen die de materiaalkeuze, vervaardigingsprocessen en kwaliteitsnormen beïnvloeden. Het begrijpen van deze verschillen helpt u om onderdelen te specificeren die zowel functionele als wettelijke eisen volledig vervullen.

| Industrie | Voorkeurslegeringen | Typische Dikte | Afwerkeisen | Kwaliteitscertificaten |

|---|---|---|---|---|

| Automotive | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-coating, poedercoating of rauw voor lassen | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Zagerijafwerking, geschilderd | SMACNA-normen |

| Borden | 3003, 5052 | 0,8 mm - 2,0 mm | Geëloxeerd, poedercoating, geschikt voor vinyl | UL-certificering voor verlichte borden |

| Architectuur | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Geëloxeerd Klasse I/II, PVDF-coating | AAMA 2603/2604/2605 |

| Luchtvaart | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Chromaatconversie, geëloxeerd | AS9100, Nadcap |

| Aanhanger/Transport | 5052, 6061 | 1,5 mm - 4,0 mm | Glanstafel, geverfd, structuur | DOT-conformiteit, ISO 9001 |

Certificeringsdiepgang: De IATF 16949-certificering verdient speciale aandacht omdat het een van de meest rigoureuze kwaliteitsbeheerframeworks in de productie vertegenwoordigt. Volgens Het certificeringsoverzicht van NSF is deze norm in 2016 gepubliceerd door de International Automotive Task Force en vervangt de eerdere ISO/TS 16949. Het is gebaseerd op de structuur van ISO 9001 en voegt auto-specifieke eisen toe die gericht zijn op het voorkomen van gebreken, vermindering van verspilling en productveiligheid.

Organisaties die gecertificeerd zijn volgens IATF 16949 moeten naleving aantonen over alle tien clausules van de norm, waarbij het volledige operationele ecosysteem inclusief toeleveringsketen, klanten en belanghebbenden wordt meegenomen. Voordelen die door gecertificeerde organisaties worden gemeld, zijn onder andere verbeterde klanttevredenheid, hogere efficiëntie, beter risicomanagement en grotere betrokkenheid van medewerkers. De certificering volgt een driemaal per jaar cyclus met controle-audits in jaar één en twee, en hercertificering in jaar drie.

Wat dit betekent voor kopers: Bij het inkopen van aluminium panelen of andere op maat gemaakte componenten voor auto-toepassingen, moet het verifiëren van de IATF 16949-certificering van uw leverancier een must zijn. Deze certificering bevestigt dat uw fabricagepartner beschikt over de kwaliteitssystemen die door autofabrikanten (OEM's) worden vereist. Leveranciers die uitgebreide DFM-ondersteuning combineren met snelle offertebehandeling (zoals een reactietijd van 12 uur) tonen de servicegerichtheid die ervoor zorgt dat automobielprojecten op schema blijven.

Overwegingen bij aluminiumbewerking per sector: Naast certificeringen kent elke industrie unieke uitdagingen bij aluminiumbewerking:

- Automotive: Hoge-volume stansen met nauwe toleranties, lasbaarheid en oppervlaktevoorbereiding voor verfhechting

- HVAC: Naadlassen, vormgeving voor kanalen en behoud van geleidingsvermogen

- Belettering: Precisiesnijden voor grafische toepassingen, consistente vlakheid en afwerking van de randen

- Architectuur: Hantering van grote panelen, verborgen bevestigingssystemen en thermische onderbrekingsoverwegingen

- Lucht- en ruimtevaart: Materiaaltraceerbaarheid, niet-destructief testen en nul-fout acceptatiecriteria

Het begrijpen van deze sectorspecifieke eisen stelt u in staat effectief te communiceren met bewerkers en leveranciers te kiezen die geschikt zijn voor uw specifieke toepassing. Nu de eisen van de industrie duidelijk zijn, is de laatste stap het kiezen van de juiste leverancier en het succesvol doorlopen van het bestelproces.

De juiste leverancier kiezen en het bestelproces

U heeft uw specificaties vastgesteld, de fabricagemogelijkheden begrepen en de eisen van uw sector geïdentificeerd. Nu komt de beslissing die bepaalt of al die voorbereidingen vruchten afwerpen: het kiezen van de juiste fabricagepartner. Waar kan ik aluminiumplaten kopen die voldoen aan mijn exacte specificaties? Het antwoord hangt minder af van geografie dan van het vinden van een leverancier wiens capaciteiten, certificeringen en serviceniveaus aansluiten bij de eisen van uw project.

Volgens Howard Precision Metals zijn metalen van hoge kwaliteit essentieel voor het bouwen van onderdelen en producten die betrouwbaar en duurzaam zijn. Als u minder neemt van uw metaalleverancier, kan dit negatief invloed hebben op de reputatie en prestaties van uw bedrijf. Het kiezen van de juiste leverancier van aluminiumplaten gaat niet alleen om de laagste prijs te vinden. Het draait om het opbouwen van een samenwerking die consistente resultaten levert.

Aangepaste leveranciers van aluminium plaatmateriaal beoordelen

Stel voordat u offertes aanvraagt duidelijke beoordelingscriteria op. Niet elke fabrikant beschikt over dezelfde mogelijkheden, en onafgestemde verwachtingen leiden tot vertragingen, kwaliteitsproblemen en frustratie. Of u nu op zoek bent naar aluminiumplaten in mijn omgeving of overweegt samen te werken met buitenlandse partners, deze factoren onderscheiden betrouwbare leveranciers van riskante keuzes.

- Mogelijkheden en apparatuur: Beschikt de leverancier over de fabricageapparatuur die uw project vereist? Een goed uitgeruste leverancier van aluminiumplaten moet extrusiepersen, anodiseren, poedercoaten en CNC-bewerking in eigen beheer of via betrouwbare partners kunnen aanbieden. Volgens Kimsen Global's richtlijnen voor leveranciersaudits , is het bevestigen van de maandelijkse capaciteit in tonnage en flexibiliteit om op te schalen cruciaal om vraagpieken te beheren, met name bij langetermijnleverovereenkomsten.

- Certificeringen en kwalificaties: Controleer of uw potentiële leverancier alle vereiste certificeringen voor uw sector bezit. ISO 9001 voor kwaliteitsbeheer en ISO 14001 voor milieubeheer zijn minimale indicatoren van betrouwbaarheid. Voor toepassingen in de automobielindustrie is IATF 16949-certificering essentieel. Vraag om documentatie in plaats van mondelinge verzekeringen te accepteren.

- Ervaringsgeschiedenis en reputatie: Zoek naar leveranciers met een bewezen exportverleden naar veeleisende markten zoals de VS, EU of Japan. Exportervaring duidt op wereldwijde standaardprocessen en productnaleving. Zoek indien mogelijk naar klanttevredenheidscijfers. Een overvloed aan positieve beoordelingen in vergelijking met eventuele negatieve feedback vergroot het vertrouwen in uw keuze.

- Kwaliteitscontroleprocessen: Vraag hoe het bedrijf binnenkomend materiaal, producten tijdens de productie en afgewerkte onderdelen controleert. Volgens Swisher Manufacturing volgt kwaliteitsborging op de productiefase, waarbij fabrikanten afgewerkte metalen onderdelen inspecteren op gebreken, afmetingen controleren, en de materiaalkwaliteit en oppervlakteafwerking vergelijken met uw goedgekeurde specificaties.

- Ervaring van het personeel: Informeer naar de grootte van het team van de leverancier en de certificeringen en vaardigheden die zij bezitten. Mogelijk heeft u professionals nodig met ervaring in specifieke diensten, zoals het maken van op maat gemaakte aluminium profielen of het uitvoeren van gespecialiseerde afwerkingswerkzaamheden.

- Communicatieresponsiviteit: Een van de belangrijkste sleutels tot een duurzame relatie met een metaalleverancier is attente klantenservice. Let op hoe snel zij reageren op vragen. Is er één vast contactpunt, of wordt u van persoon naar persoon doorgeschakeld? Leveranciers die snelle offertes leveren, zoals een reactietijd van 12 uur zoals aangeboden door Shaoyi (Ningbo) Metal Technology , tonen de servicekwaliteit die kwaliteitskopers mogen verwachten.

- Betrouwbaarheid levertijd: Stel een tijdslijn op om te delen met potentiële leveranciers. Volgens Howard Precision Metals helpt een tijdslijn complicaties en misverstanden over productie en levering te voorkomen. Bevestig dat de leverancier kan voldoen aan de geschatte doorlooptijd van uw project voordat u zich bindt.

Wanneer u op zoek bent naar geproduceerd aluminium voor verkoop, beperk uzelf dan niet tot lokale opties als uw specificaties gespecialiseerde mogelijkheden vereisen. Veel kopers ontdekken dat waar ze aluminiumplaten kopen steeds minder gaat om nabijheid en meer om het afstemmen van technische eisen op de expertise van de leverancier. Wereldwijde inkoop biedt toegang tot gespecialiseerde fabrikanten die mogelijk betere kwaliteit, kortere levertijden of concurrerendere prijzen bieden dan regionale alternatieven.

Van offerteaanvraag tot geleverde onderdelen

Inzicht in de typische bestelprocedure helpt u het proces soepel te doorlopen en veelvoorkomende valkuilen te vermijden die productie kunnen vertragen of de kwaliteit in gevaar kunnen brengen.

Stap 1: Initiële aanvraag en indienen van het ontwerp

Begin met het indienen van uw ontwerpbestanden bij potentiële fabrikanten. Volgens de bestelgids van Swisher Manufacturing zijn fabricage-experts afhankelijk van nauwkeurige specificaties om onderdelen te leveren die aansluiten bij uw doelstellingen. Maak duidelijke ontwerpen met behulp van CAD-software, waarbij u materialen, afmetingen, toleranties en andere technische details definitief maakt. Deze parameters vormen de basis van uw bestelling.

Zorg ervoor dat alle ontwerpbestanden nauwkeurig zijn en compatibel met de machines van uw fabricagedienstverlener. Eventuele afwijkingen of ontbrekende informatie kunnen leiden tot verlengde productietijden of fouten.

Stap 2: Offertebekijkings- en DFM-feedback

Kwalitatieve leveranciers analyseren uw blauwdruk en geven aanbevelingen om het ontwerp geschikter te maken voor fabricage. Dit kan het optimaliseren van het materiaalgebruik omvatten, suggesties doen voor alternatieve kenmerken die kosten verlagen, of mogelijke productieproblemen identificeren voordat ze daadwerkelijk ontstaan.

Uitgebreide DFM-ondersteuning onderscheidt uitstekende leveranciers van adequate. Partners zoals Shaoyi (Ningbo) Metal Technology geven grondige ontwerpopmerkingen als onderdeel van hun standaardproces, waardoor uw productie optimalisering kan worden bereikt voordat de productie begint.

Stap 3: Orderbevestiging en productie

Na acceptatie van het definitieve ontwerp en de offerte, start de fabricagedienst met de productie. Houd regelmatig contact om op de hoogte te blijven van de voortgang van het project, mogelijke vertragingen of ontwerp aanpassingen. Veelgebruikte productiemethoden zijn lasersnijden, CNC-bewerking, ponsen en lassen, waarbij de benodigde methode afhangt van de complexiteit en functie van uw onderdeel.

Stap 4: Kwaliteitsinspectie en Verzending

Afgewerkte onderdelen worden geïnspecteerd op gebreken, dimensionele nauwkeurigheid, materiaalkwaliteit en conformiteit van het oppervlak. Vraag documentatie aan die de inspectieresultaten bevestigt, met name voor gecertificeerde toepassingen. Tot slot worden de onderdelen verpakt met passende bescherming, zoals roestwerende middelen, kunststofverpakking, houten kisten en hoekbeschermer, om ervoor te zorgen dat ze in optimale staat aankomen.

Overwegingen inzake het budget: Vraag tijdens het eerste overleg offertes aan en houd rekening met factoren zoals materialen, arbeidskosten en verzendkosten. Het vergelijken van offertes van meerdere leveranciers kan concurrerende prijzen blootleggen. Echter, de laagste offerte vertegenwoordigt niet altijd de beste waarde. Houd ook rekening met kwaliteitsborging, reactievermogen in communicatie en een bewezen staat van zaken op het gebied van tijdige levering.

Wanneer u aluminiumplaten voor verkoop vindt die voldoen aan uw specificaties, controleer dan of de prijs alle afwerkoperaties, inspectie-eisen en verpakkingsnormen omvat die uw project vereist. Verborgen kosten voor secundaire bewerkingen kunnen snel de initiële besparingen van lage basistariefen tenietdoen.

De beste fabricagepartners begrijpen dat geen twee projecten hetzelfde zijn en bieden op maat gemaakte oplossingen om precies aan uw behoeften te voldoen.

Door deze gestructureerde aanpak voor leveranciersevaluatie en bestellen te volgen, zorgt u ervoor dat uw projecten voor op maat gemaakte aluminium plaatstaal succesvol verlopen. De juiste partner levert niet alleen onderdelen, maar wordt een uitbreiding van uw productiecapaciteit, waarbij expertise, kwaliteitssystemen en responsieve service worden geboden die uw productie soepel laten verlopen.

Veelgestelde vragen over op maat gemaakt aluminium plaatstaal

1. Wat is het verschil tussen op maat gemaakt en standaard aluminium plaatstaal?

Op maat gemaakte aluminium plaatstaal wordt vervaardigd om te voldoen aan specifieke projecteisen, waaronder nauwkeurige afmetingen, specifieke legeringselectie, afgestemde oppervlakteafwerkingen en toepassingsgerichte specificaties. Standaardplaten zijn verkrijgbaar in vooraf gedefinieerde maten en configuraties. Aangepaste vervaardiging biedt flexibiliteit voor complexe vormen, kleinere toleranties gemeten in duizendsten van een inch, geoptimaliseerd materiaalgebruik met minder verspilling en geïntegreerde afwerkopties die standaardmaterialen niet kunnen bieden.

2. Welke aluminiumlegering is het beste voor plaatstaalprojecten?

De beste legering is afhankelijk van uw toepassing. 3003 biedt uitstekende vervormbaarheid voor HVAC- en dakbedekkingsdoeleinden. 5052 zorgt voor superieure corrosieweerstand, ideaal voor maritieme en medische toepassingen. 6061 biedt de beste balans tussen sterkte, lasbaarheid en bewerkbaarheid voor structurele onderdelen. 7075 biedt de hoogste sterkte-gewichtsverhouding, maar heeft beperkte vervormbaarheid en lasbaarheid, waardoor het geschikt is voor luchtvaart- en high-performance auto-onderdelen.

3. Hoe kies ik de juiste dikte voor aluminium plaatmateriaal?

De keuze van dikte houdt verband met structurele integriteit, gewicht, vormbaarheid en kosten. Voor borden werkt 16-20 gauge goed. Auto-onderdelen gebruiken meestal 18-22 gauge voor carrosserieonderdelen en 10-14 gauge voor structurele onderdelen. HVAC-toepassingen vereisen 14-18 gauge. Houd er rekening mee dat dikkere materialen duurder zijn, extra gewicht toevoegen en grotere buigradii vereisen. Geef altijd de dunste gauge aan die voldoet aan uw structurele eisen om kosten te optimaliseren.

4. Welke certificeringen moet ik zoeken bij een leverancier van op maat gemaakt aluminium plaatmateriaal?

Essentiële certificeringen variëren per sector. ISO 9001 duidt op betrouwbare kwaliteitsmanagementsystemen. Voor automobieltoepassingen is IATF 16949-certificering verplicht, gericht op het voorkomen van gebreken en het verminderen van verspilling. Lucht- en ruimtevaartprojecten vereisen AS9100- en NADCAP-certificeringen. Architectonische toepassingen moeten voldoen aan de AAMA 2603/2604/2605-normen. Controleer certificeringen altijd aan de hand van documentatie in plaats van mondelinge verzekeringen, en vergewis u ervan dat leveranciers materiaalspoorbaarheid en Matrijksproefcertificaten kunnen verstrekken.

5. Wat kost het bewerken van op maat gemaakte aluminium plaatwerk?

De kosten zijn afhankelijk van de grondstofprijzen (ongeveer $2,10 per pond aangekomen prijs in de VS), legeringsgraad, dikte, complexiteit van verwerking, hoeveelheid, oppervlakte-eisen en doorlooptijd. Verwerkt aluminium varieert doorgaans tussen $2,00 en $4,50 per pond inclusief bewerking. Om kosten te optimaliseren, kies het dunst mogelijke geschikte materiaal, vereenvoudig ontwerpen, standaardiseer kenmerken, versoepel toleranties waar mogelijk, en plan op tijd om spoedkosten te voorkomen. Grotere productiehoeveelheden verlagen de prijs per eenheid aanzienlijk.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —