Kosten van autotools voor stansen: Budgettering voor progressieve gereedschappen

TL;DR

De kosten voor automotive stansmatrijzen variëren sterk op basis van grootte en complexiteit, van ongeveer $3.000 voor eenvoudige softtooling (beugels, klemmen) tot meer dan $1.000.000 voor een complete Class-A carrosseriepanelijn (vleugels, motorkappen). Voor middelgrote precisiecomponenten ligt de gemiddelde prijs van een progressieve matrijs doorgaans rond $15.000 tot $30.000 . De keuze hangt sterk af van het productievolume: hoewel stansgereedschap een hoge initiële investering vereist, levert het de laagste kosten per eenheid op bij aantallen van meer dan 10.000–20.000 onderdelen per jaar.

Indeling per matrijstype: Progressief versus lijn versus softtooling

De belangrijkste factor die de kosten van autostempelmatrijzen beïnvloedt, is de gekozen technologie voor het vervaardigen van het onderdeel. Ingenieurs moeten een balans vinden tussen de initiële gereedschapskosten en de verwachte productiesnelheid en onderdeelvolume.

Progressieve matrijzen ($15.000 – $60.000+)

Progressieve matrijzen zijn de werkpaarden van de auto-industrie voor kleine tot middelgrote constructieonderdelen zoals beugels, klemmen en verbindingen. In deze opstelling wordt een metalen strip door één enkele matrijs met meerdere stations gevoerd—die bij elke slag van de pers het onderdeel in opeenvolgende stappen snijdt, buigt en vormt.

Volgens branchegegevens van fabrikanten zoals Bazz Houston, bedraagt de gemiddelde kosten van een progressieve matrijs ongeveer $30,000. Deze kosten kunnen dalen tot $15.000 voor eenvoudigere geometrieën of $60.000 overschrijden voor complexe onderdelen die nauwe toleranties vereisen. Hoewel de initiële prijs aanzienlijk is, zijn progressieve matrijzen zeer efficiënt en lopen vaak met 60 tot 100 of meer slagen per minuut, waardoor de stukprijs gereduceerd wordt tot centen.

Transfers en lijnmalen ($100.000 – $1.000.000+)

Voor grote carrosseriedelen (oppervlakken van klasse A) zoals deuren, motorkappen en spatborden zijn progressieve malen meestal ongeschikt vanwege de grootte van het onderdeel en de complexiteit van de gevraagde vorming. In plaats daarvan gebruiken fabrikanten lijnmalen of transfermalen.

In de praktijk verzamelde inkoopgegevens tonen aan dat een enkele trekmal (de eerste stap bij het vormen van een spatbord) vaak tussen $250.000 en $500.000 kost. Een afgewerkt paneel vereist echter een volledige reeks malen — trekken, afkanten, flenzen en ponsen — waardoor de totale kosten stijgen naar tussen $500.000 en $1.000.000 . Deze malen vereisen enorme gietvormen, uitgebreid CNC-frezen en handmatige nabewerking (spotting) om een perfecte oppervlakkwaliteit te garanderen.

Zachte matrijzen en prototyping ($3.000 – $15.000)

Voor productie in kleine oplages (onder de 5.000 onderdelen) of voor prototyping, is "soft tooling" een budgetvriendelijk alternatief. Deze malen gebruiken vaak enkelvoudige bewerkingstools of goedkopere, voorgeharde staalsoorten in plaats van slijtvaste carbide. De kosten kunnen zo laag zijn als $3,000voor eenvoudige snijgereedschappen. Hoewel soft tooling sneller slijt en meer handmatige arbeid per onderdeel vereist, kunnen fabrikanten hiermee ontwerpen valideren zonder te investeren in een kostbaar hulpmiddel van grote waarde.

Belangrijkste kostenfactoren: materialen, complexiteit en volume

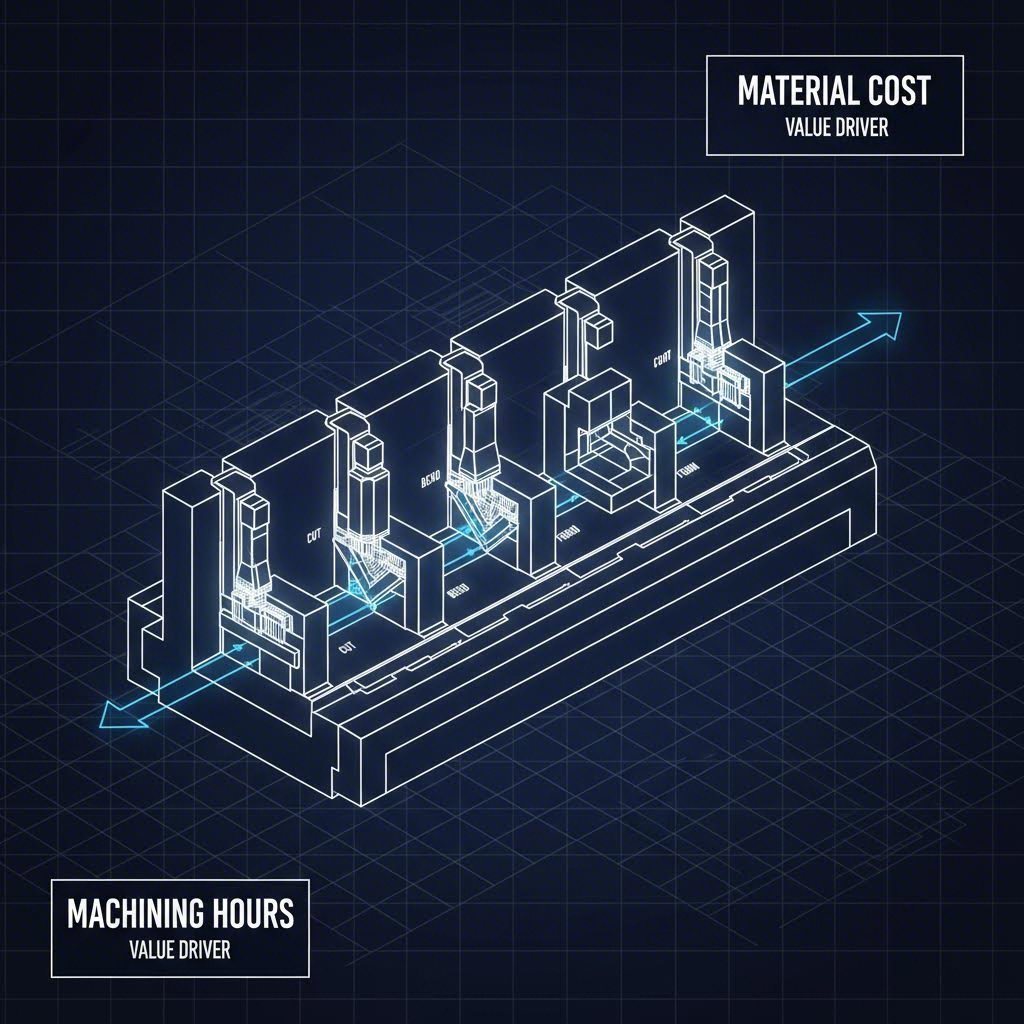

Inzicht in wat de prijs van een offerte bepaalt, stelt inkoopmanagers in staat om hun aanvragen op waarde te optimaliseren. De totale kosten van een autotransformatiematrijs bestaan over het algemeen uit drie hoofdcomponenten: materiaal, bewerking en validatie.

- Matrijsmateriaal (20–40% van totale kosten): Het staal dat wordt gebruikt voor de matrijs zelf is een belangrijke kostenpost. Voor seriesproductie in grote oplages (500.000+ slagen) gebruiken mallenmakers hoogwaardige soorten zoals SKD11 of massief carbide, die duur zijn maar slijtvast. Voor kortere series kunnen goedkopere legeringen zoals Cr12MoV worden gebruikt om kosten te verlagen, hoewel deze vaker moeten worden geslepen.

- Mechanische bewerking en complexiteit (30–50% van totale kosten): Elke functie op een onderdeel—elk gat, elke lip en elke radius—vereist een overeenkomstige station in de matrijs. Meer complexiteit verhoogt de benodigde uren voor CNC-bewerking en Wire EDM (Electrical Discharge Machining). Een matrijs met 15 stations kost aanzienlijk meer dan een met 5, simpelweg door de betrokken machineringstijden.

- Proef- en validatiefase (10–15% van totale kosten): De "proeffase" is waarin de matrijs wordt getest in een pers om ervoor te zorgen dat deze onderdelen volgens specificatie produceert. Dit is cruciaal voor auto-onderdelen die hoge precisie vereisen. Als een matrijs tijdens de proef niet de tolerantie kan behouden, is dit verbonden aan dure handmatige herwerking.

Strategisch inkoopbeleid en productievolume

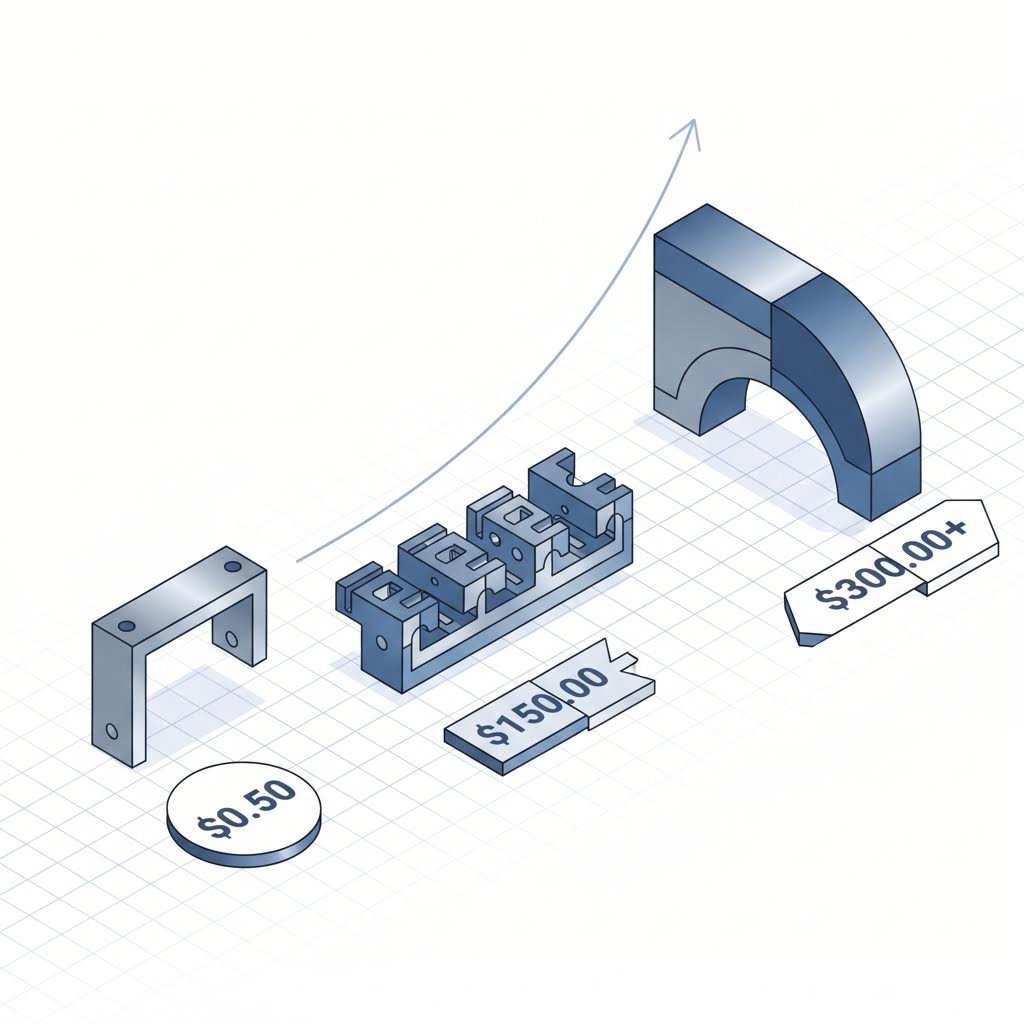

De economie van metaalponsen wordt bepaald door het 'break-even'-punt. Ponsen is zelden kosteneffectief bij aantallen onder de 2.000 eenheden, omdat de afschrijving van de matrijzen te veel toevoegt aan de kosten per onderdeel. Voor deze lagere volumes zijn processen zoals lasersnijden of persbreukvorming vaak superieur.

Zodra het volume echter jaarlijks meer dan 10.000 tot 20.000 eenheden overschrijdt, loont de investering in een vaste matrijs zich snel. Een progressieve matrijs van bijvoorbeeld $30.000 kan de onderdelenkosten bijvoorbeeld verlagen van $5,00 (lasergesneden) naar $0,50 (geponst). Bij 20.000 onderdelen dekken de besparingen ($90.000) gemakkelijk de initiële matrijskosten.

Voor fabrikanten die op zoek zijn naar een partner die dit traject kan begeleiden, Shaoyi Metal Technology biedt een strategisch voordeel. Met IATF 16949-certificering en perscapaciteit tot 600 ton overbruggen zij de kloof tussen snelle prototyping en massaproductie in grote volumes. Hun vermogen om kostenefficiënte matrijzenoplossingen te ontwikkelen, helpt autofabrikanten om van ontwerpvalidering naar volledige productie te gaan, terwijl zij strikt voldoen aan internationale normen.

Verborgen kosten: onderhoud en logistiek

De aankoopprijs van de matrijs is niet de eindprijs. Voor het stampen van auto-onderdelen zijn matrijzen onderhoud nodig om de onderdelenkwaliteit te behouden. Slijpen en shims plaatsen zijn routinekosten, die doorgaans op jaarbasis worden geraamd op 5–10% van de waarde van de matrijs, afhankelijk van de intensiteit van het gebruik. Het verwaarlozen van dit onderhoud leidt tot bramen op onderdelen en mogelijk catastrofale matrijsfouten.

Logistiek speelt ook een rol, met name bij offshore gereedschappen. Hoewel Aziatische markten vaak matrijzen leveren tegen kosten die 30% lager liggen dan in het Westen, brengt het vervoer van zwaar gereedschapsstaal (vaak meerdere tonnen zwaar) aanzienlijke extra kosten en vertraging met zich mee. Bovendien kan het ontbreken van lokale ondersteuning, wanneer een matrijs na levering moet worden aangepast, leiden tot dure stilstand.

Conclusie: Balanceren van budget en prestaties

Het budgetteren voor autotools voor stansen vereist een duidelijk begrip van de afweging tussen initiële investeringskosten (CapEx) en langetermijnbedrijfskosten (OpEx). Hoewel een progressieve matrijs van $30.000 of een spatbordlijn van $500.000 in eerste instantie duur lijken, zijn deze gereedschappen de enige haalbare weg naar de lage stukkosten die nodig zijn voor massaproductie in de auto-industrie.

Succes ligt in het nauwkeurig voorspellen van de jaarlijkse volumes en het kiezen van de juiste gereedschapsklasse — Soft, Progressief of Transfer — die past bij de levenscyclus van het product. Door rekening te houden met materiaalkwaliteiten, complexiteit en onderhoud in een vroeg ontwerpstadium, kunnen ingenieurs en inkopers budgetoverschrijdingen voorkomen en een soepele lancering waarborgen.

Veelgestelde Vragen

1. Wat kost een metalen stansmal gemiddeld?

Een typische progressieve mal voor middelgrote auto-onderdelen varieert tussen $15.000 tot $30.000 . De kosten verschillen echter sterk: eenvoudige prototypemalen kunnen al beginnen bij $3.000, terwijl complexe Class-A carrosseriepanelen vaak meer dan $500.000 kosten.

2. Wat is het verschil tussen snijden met een mal en metaalstansen?

Mal snijden verwijst meestal naar het afscheren van zachtere materialen (zoals pakkingen, stoffen of dunne folies) met behulp van een stalen snijmal, vergelijkbaar met een koekjesvorm. Metaalstansen is een industriële proces met hoge tonnage dat geharde stalen mallen gebruikt om niet alleen te snijden, maar ook te vormen, trekken en buigen van plaatstaal tot complexe 3D-vormen.

3. Waarom is auto-inrichting zo duur?

De kosten weerspiegelen de precisie-engineering, hoogwaardige gereedschapsstaal en de uitgebreide machine-uren die nodig zijn om de matrijs te bouwen. Autovormen moeten miljoenen keer onder hoge belasting worden gebruikt terwijl ze micronnauwkeurige toleranties behouden, wat een robuuste constructie vereist en dure materialen zoals carbide of SKD11-staal.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —