Kostenfactoren van aangepaste aluminiumprofielen voor de auto-industrie: Verborgen kostenposten

Essentiële kostenkaart voor automotive extrusie

Wanneer u op maat gemaakte aluminiumprofielen inkoopt voor automotive toepassingen, heeft u zich ooit afgevraagd waarom twee vrijwel identieke onderdelen zo verschillende prijskaartjes kunnen hebben? Het antwoord ligt in de manier waarop elke ontwerpkeuze, materiaalspecificatie en processtap doorwerken op de totale kosten. Laten we in kaart brengen wat de werkelijke 'landed cost' bepaalt voor op maat gemaakte aluminiumprofielen in 2025 - en waarom het begrijpen van deze details cruciaal is voor inkopingsucces.

Wat bepaalt de totale landed cost in 2025

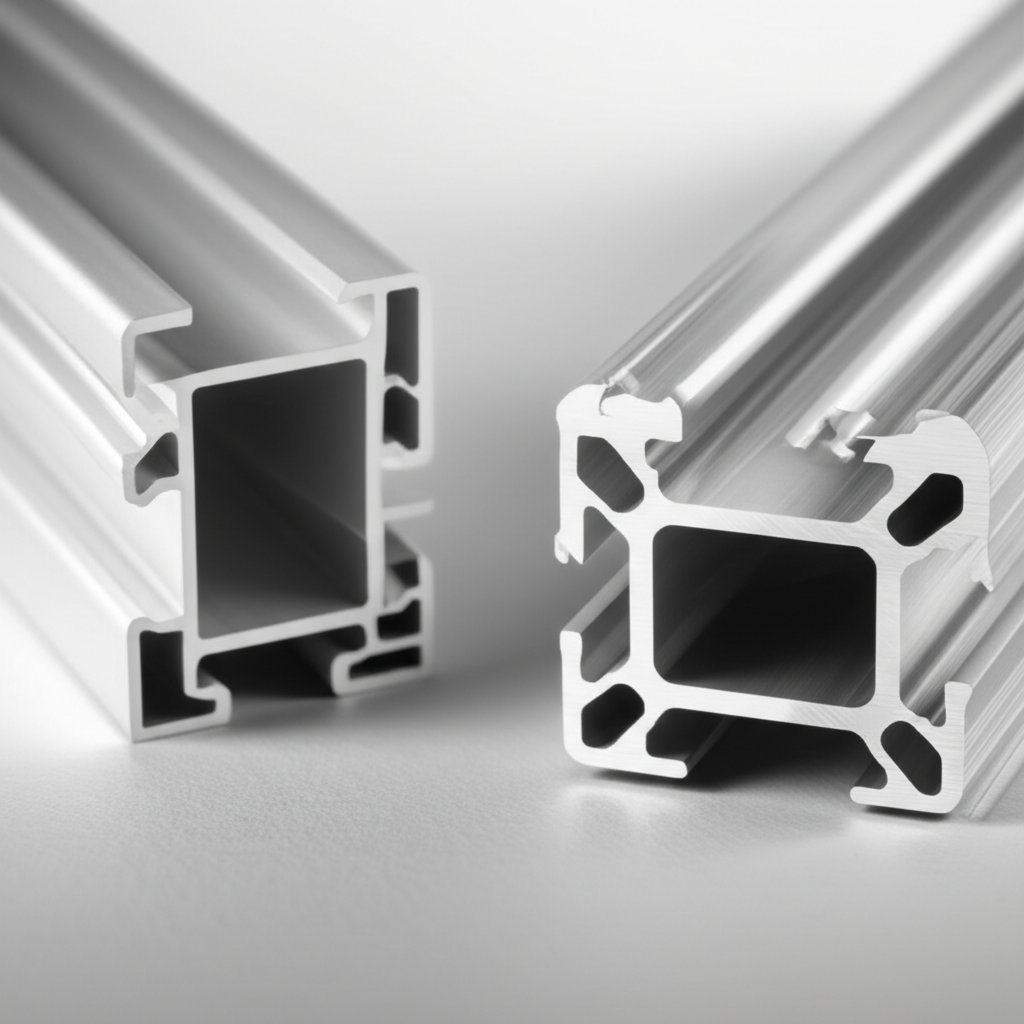

Laten we eerst duidelijk maken wat op maat gemaakte aluminiumprofielen voor de automotive industrie zijn: dit zijn profielen die zijn ontworpen in exacte vormen en toleranties, vaak vormend het fundament van structurele, thermische of afwerkingscomponenten in voertuigen. In tegenstelling tot standaardprofielen zijn op maat gemaakte aluminiumprofielen afgestemd op specifieke eisen met betrekking tot sterkte, crashprestaties, NVH (noise, vibration, harshness), corrosiebestendigheid en schilderbaarheid. De kostprijs van aluminium is slechts het uitgangspunt – wat u uiteindelijk betaalt, is de som van vele variabele kostenposten.

- Grondstof: De basisprijs van aluminium, bepaald door de wereldwijde LME/SHFE-prijzen, kan 60–75% van de totale kostprijs van het aluminiumprofiel uitmaken. De keuze van legering en zuiverheid heeft hier direct invloed op.

- Matrijs/Gereedschap: Voor unieke profielen zijn speciale matrijzen vereist. De complexiteit van de matrijs, het aantal holtes en de vereiste toleranties beïnvloeden allemaal de initiële en per-onderdeelkosten.

- Presstijd & Opbrengst: Het extrusieproces zelf - persgrootte, snelheid en opbrengst - beïnvloedt de kosten. Complexere profielen of strakkere toleranties kunnen de productie vertragen en de afvalhoeveelheid verhogen.

- Tweede bewerkingen & afwerking: Stappen zoals precisiesnijden, CNC-bewerken, verzinken, anodiseren of poedercoaten voegen extra kosten toe, vooral voor autotrim of zichtbare onderdelen.

- Verhittingsbehandeling: Vereist voor veel autolegeringen om mechanische eigenschappen te bereiken, wat van invloed is op energieverbruik en planning.

- Kwaliteit & testen: Automotive programma's vereisen grondige tests, traceerbaarheid en documentatie - denk aan PPAP (Production Part Approval Process) en AIAG-standaarden.

- Verpakking en logistiek: Exportverpakkingen, aangepaste kisten en transport kunnen aanzienlijke kosten met zich meebrengen, vooral voor wereldwijde programma's.

- Conformiteit & documentatie: Voldoen aan ASTM B221 voor extrusie en OEM-specifieke eisen (bijvoorbeeld SAE, AIAG) betekent vaak extra inspectie, rapportage en traceerbaarheid - elk met een kostenimpact bron ).

Automotive-specifieke kostenfactoren die kopers over het hoofd zien

Automotive profielen gaan niet alleen om vorm – het gaat ook om prestaties onder zware omstandigheden. Een onderdeel dat bijvoorbeeld energie moet opnemen bij een botsing of een glanzend oppervlak moet ondersteunen, kan bijvoorbeeld een duurdere legering vereisen, nauwere toleranties op de afmetingen of extra oppervlaktebehandelingen. Profielen met complexe bochten of dunne wanden (denk aan aluminium profielen voor afwerking op EV's) kunnen zowel de kosten van het gereedschap als de productiekosten doen stijgen. Het vereiste van consistente kwaliteit en volledige traceerbaarheid betekent vaak strengere inspectie en documentatie, wat kopers soms onderschatten.

Normen en documentatie die verborgen kosten veroorzaken

Industriële normen spelen een grote rol bij het definiëren van niet alleen de materiaal- en mechanische eigenschappen (zie ASTM B221), maar ook de vereiste tests en rapportage. Voor automobiele kopers betekent dit dat elke stap — van het eerste ontwerp tot de eindinspectie — gedocumenteerd en traceerbaar moet zijn. Deze vereisten, hoewel essentieel voor veiligheid en betrouwbaarheid, voegen toe aan de totale kost van aluminiumprofielen door extra arbeid, langere levertijden en soms gespecialiseerde apparatuur.

Richt u niet uitsluitend op de stuksprijs — de gelande kostprijs omvat materiaal, gereedschap, bewerking, afwerking, kwaliteit, logistiek en naleving. Het negeren van verborgen kosten kan ervoor zorgen dat een lage offerte uitloopt op een dure verrassing.

Voor teams die op zoek zijn naar een gestroomlijnde aanpak voor het beheren van de kostenfactoren van maatwerk aluminiumprofielen in de auto-industrie, is het verstandig om samen te werken met een leverancier die zowel de technische als logistieke nuances begrijpt. Shaoyi Metal Parts Supplier biedt geïntegreerde oplossingen voor met een diameter van niet meer dan 30 mm , helpt u bij het vertalen van ontwerpintentie naar voorspelbare aankomstkosten op grote schaal. Hun expertise zorgt ervoor dat elke kostenhefboom - van materiaalkeuze tot en met de definitieve levering - wordt geoptimaliseerd voor waarde, niet alleen voor prijs.

Legeringen en specificatiekeuzes die de kosten beïnvloeden

Wanneer u een op maat gemaakte aluminiumprofiel specificeert voor een automobielproject, heeft u zich dan ooit afgevraagd waarom twee onderdelen met een vergelijkbare vorm toch sterk verschillende prijskaartjes kunnen hebben? Het antwoord ligt vaak in de legeringsfamilie, de hardheid (temper) en de diepgang van de specificatie - elk van deze factoren kan zowel de directe materiaalkosten als de indirecte bewerkingskosten sterk beïnvloeden. Laten we analyseren hoe deze keuzes de uiteindelijke kosten vormgeven, en waar u op moet letten bij het navigeren door de kostenfactoren van op maat gemaakte aluminiumprofielen voor de automotive industrie.

Kies een legering en hardheid (temper) met de totale kosten in gedachten

Stel je voor dat je een botsingsabsorberende bumperbalk of een strakke aluminiumprofielafwerking ontwerpt voor een nieuwe EV. De keuze van het geperste aluminiumlegeringen en hun bewerkingsniveau gaat niet alleen om mechanische sterkte, maar ook om het in balans brengen van prestaties, vervaardigbaarheid en de kosten van aluminiumprofielen. Automobielprogramma's geven vaak specifieke legering-bewerkingscombinaties aan (zoals 6061-T6 of 6063-T5) om aan doelen voor sterkte, crashbestendigheid, corrosiebestendigheid en verflakhechting te voldoen. Elke combinatie brengt eigen implicaties met zich mee voor het kwensstrategie, veroudering, dimensionale controle en mogelijke afvalpercentages.

| Legeringstype | Mechanische Doelstellingen | Vormbaarheid | Oppervlakfinish | Corrosiebehandeling | Complexiteit van Warmtebehandeling | Profielsnelheid | Kostenimpact |

|---|---|---|---|---|---|---|---|

| 1xxx | Lage sterkte, hoge rekbaarheid | Uitstekend | Goed | Uitstekend | Minimaal | Snel | Lage materiaal- en productiekosten |

| 3xxx | Matige sterkte, goede corrosiebestendigheid | Goed | Goed | Uitstekend | Minimaal | Snel | Laag-tot-matig |

| 5xxx | Middelsterke, corrosiebestendig voor maritiem gebruik | Goed | Eerlijk | Uitstekend | Minimaal | Medium | Matig |

| 6xxx | Hoogsterkte, structureel | Goed | Uitstekend | Goed | Matig (T5/T6-veroudering) | Medium | Matig-tot-hoog |

| 7xxx | Zeer hoogsterkte | Eerlijk | Eerlijk | Goed | Complexe | Traag | Hoog (materiaal en proces) |

Normen die invloed hebben op prijs en levertijd

Automobiele kopers verwijzen vaak naar branche-standaarden om geperste aluminiumlegeringen en hun toestand (temper) te definiëren. Het Aluminum Association systeem wijst elke legering een viercijferig nummer toe en een letter/cijfercombinatie voor de toestand (bijv. 6061-T6). Standaarden zoals ASTM B221 bepalen de basiseisen voor afmetingen en mechanische eigenschappen, terwijl OEM- of SAE/AIAG-specificaties toleranties kunnen verkleinen, corrosie- of laktesten kunnen toevoegen en het inspectieproces uitgebreider kunnen maken. Elke extra eis kan zowel de kosten als de levertijd verhogen—soms op een manier die pas laat in het project zichtbaar wordt.

Toepassingen in de auto-industrie en afwegingen tussen legeringen

Weet u niet zeker welk type aluminiumprofielen het beste bij uw toepassing past? Hieronder ziet u hoe deze afwegingen zich voordoen in praktijkprojecten:

- Crashstructuren : 6xxx of 7xxx-legeringen voor sterkte, maar met complexere warmtebehandeling en hogere kosten.

- Afwerking en afdekking : 6063 of 1xxx voor vormbaarheid en afwerking, waardoor de kosten lager blijven.

- Batterijbehuizingen : 5xxx of 6xxx voor corrosie- en lasbaarheid, waarbij gewicht en budget in balans zijn.

- Stel legering en hardheid in overeenstemming met de verbindingsmethode (lassen, lijm, mechanisch)

- Overweeg het afwerkingsplan (anodiseren, poedercoating, verven)

- Beoordeel corrosiebelasting (wegzout, vochtigheid, galvanische risico's)

- Stel botsings- en NVH-doelen vroegtijdig vast om herontwerpen in een laat stadium te voorkomen

Vroegtijdige input van leveranciers is essentieel: het kiezen van de juiste legering-hardheid kan zowel kosten voor directe aluminiumprofielproductie als navordering besparen, vooral in autowerelden waar prestaties en afwerking onontkoombaar zijn.

Het begrijpen van deze variabelen helpt u bij het nemen van weloverwogen beslissingen – en legt de basis voor het optimaliseren van matrijzenontwerp en gereedschapseconomie, waar we in de volgende stap op ingaan.

Gereedschapseconomie en matrijsamortisatie in de praktijk gebracht

Hebt u zich ooit afgevraagd waarom de initiële kosten voor een op maat gemaakte aluminiumprofielmat hoog lijken, terwijl de kosten per onderdeel sterk kunnen dalen bij grotere volumes? Het antwoord ligt in het begrijpen van de echte economie van profielmaten – hoe type, complexiteit en testcycli allemaal de kosten beïnvloeden voor op maat gemaakte automotive aluminiumprofielen. Laten we analyseren wat werkelijk de kosten van gereedschap bepaalt, en hoe slimme keuzes op dit stadium het budget van uw project kunnen maken of breken.

Wat de profielmat werkelijk kost

In wezen is een extrusiestervorm een precisie staal gereedschap dat de dwarsdoorsnede van uw aluminiumprofiel bepaalt. Maar niet alle matten zijn gelijk. Dit merkt u wanneer u van eenvoudig naar complexe profielen gaat:

- Massieve matrijzen worden gebruikt voor profielen zonder interne holtes – denk aan basisonderdelen zoals staven of hoeken. Deze zijn sneller te produceren en goedkoper, wat ze ideaal maakt voor eenvoudige auto-onderdelen zoals beugels of rails.

- Holle of poortmatten maken het mogelijk om buizen en profielen met inwendige holten te creëren, zoals crashbeams of HVAC-kanalen. Deze matrijzen zijn complexer, wat mandrielen en zorgvuldige stromingsbalans vereist, waardoor zowel de initiële kosten als de onderhoudskosten stijgen.

- Meervoudige holten matrijzen kunnen meerdere kleine profielen tegelijk produceren, waardoor de kosten per onderdeel dalen voor high-volume trim- of afstandshouders. Echter, zij vereisen meer ontwerkarbeid en langere proefcycli om een consistente kwaliteit over alle holten heen te garanderen.

- Lagerontwerp —de lengte en vorm van de inwendige oppervlakken van de matrijs—heeft direct invloed op de stroming, uitgangssnelheid en de uiteindelijke nauwkeurigheid van het onderdeel. Complexere profielen vereisen aangepaste lagerlengtes, wat zowel de kosten als de proeftijd verhoogt.

- Oppervlaktebehandelingen zoals nitreren of hardcoating verlengen de levensduur van de matrijs en verbeteren het oppervlakafwerkniveau, maar voegen toe aan de initiële investering.

Voor auto programma's kan de eis van strakke toleranties en een perfecte oppervlakklasse meerdere proefnemingen en aanpassingen betekenen - elk van deze verhoogt de totale kosten voordat het eerste productieonderdeel wordt verzonden.

Afschrijfsjablonen die inkoopafdelingen kunnen gebruiken

Klinkt complex? Hier is een praktische manier om de matrijsschaalafschrijving aan te pakken, zodat u offertes kunt vergelijken en uw business case kunt testen naarmate de volumes veranderen.

- Ontwerp & Goedkeuring: Rond het profiel en de tolerantie-eisen af met uw leverancier.

- Matrijzenfabricage: De gereedschappen worden bewerkt, warmtebehandeld (vaak met nitreren) en gemonteerd met steunplaten en versterkingsplaten.

- Proefpersen: Er worden meerdere testruns uitgevoerd om de stroming, draagvlakken en oppervlakteafwerking exact goed te krijgen, vooral voor complexe auto-onderdelen.

- Eerste monsterkwalificatie: Profielen worden gemeten en gevalideerd volgens automotivespecificaties (vaak met geavanceerde metrologie en PPAP-documentatie).

- Productieopstart: Zodra goedgekeurd, treedt de persvorm in reguliere productie, met lopend onderhoud en gelegelijke renovatie.

Gereedschapskosten per onderdeel = (Persvorm + Installatie + Proeven) ÷ Geplande goede onderdelen.

Totale stukprijsimpact = Gereedschapskosten per onderdeel + Bewerking + Materiaal + Secundaire bewerkingen + Kwaliteit + Logistiek.

Tip: Pas het aantal geplande goede onderdelen aan voor verwachte afval en herwerkingsgraad—zie hoe dit uw geamortiseerde kosten beïnvloedt voordat u zich vastlegt op een leverancier.

Automotive-kopers zouden altijd moeten vragen hoeveel opstartproeven zijn inbegrepen, wat de verwachte levensduur van de persvorm is, en hoe herwerking of renovatie wordt afgehandeld. Deze transparantie is essentieel voor een nauwkeurige kostensimulatie.

Risico verminderen tijdens proeven en PPAP

Automotive projecten vereisen vaak meer proefcycli en geavanceerde metrologie vanwege strikte tolerantie- en oppervlakteklasse-eisen. Elke extra proefperiode vertraagt niet alleen de lancering, maar verhoogt ook de kosten — vooral als de matrijs moet worden nagewerkt of het lagerontwerp moet worden aangepast. Proactieve communicatie met uw extrusiepartner en vroege simulatie (met behulp van FEA of stromingsmodellering) kan deze risico's verminderen en helpen bij het beheersen van zowel planning als budget.

- Is het profiel klein en eenvoudig genoeg voor een meervoudige matrijssleuf, of heeft het een enkele matrijssleuf nodig voor stabiliteit en topklasse oppervlaktekwaliteit?

- Hoeveel proefritten zijn normaal voor dit profiel en deze oppervlakteklasse?

- Wat is de verwachte matrijslevensduur en hoe worden onderhoudskosten geregeld?

- Is PPAP-kwalificatie inbegrepen in het initiële offerte van de leverancier?

Door de kosten van matrijzen en gereedschap te doorgronden - en te begrijpen hoe deze worden afgeschreven - bent u beter voorbereid op het nemen van verstandige inkoopbeslissingen. Vervolgens zullen we bespreken hoe ontwerpvoorwaarden voor extrusie de kosten van gereedschap en processen voor op maat gemaakte aluminiumprofielen verder kunnen verlagen.

Ontwerpvoorwaarden die kosten besparen zonder kwaliteitsverlies

Bent u ooit even stil blijven staan bij de vraag wat de eenvoudigste manier is om geëxtrudeerd aluminium te definiëren op het moment dat u een nieuw autodeel ontwerpt, zodat het voldoet aan zowel prestatiedoelen als budget? Het antwoord ligt vaak in het toepassen van slimme, op standaarden gebaseerde ontwerpvoorwaarden voor extrusie (DfE). Laten we verkennen hoe kleine ontwerpkeuzes - symmetrie, wanddikte, hoeken en meer - aanzienlijk de kosten van op maat gemaakte aluminiumprofielen kunnen beïnvloeden.

Ontwerpvoorwaarden voor extrusie die kosten verlagen

Klinkt complex? Dat hoeft niet. Door het volgen van bewezen richtlijnen voor het ontwerp van aluminiumprofielen, kunt u snellere productie, hogere opbrengsten en lagere afvalpercentages realiseren, zonder concessies te doen aan de structurele of cosmetische eisen van automotive toepassingen.

- Symmetrische Profielen: Symmetrie in uw profielontwerp zorgt voor een gelijkmatige metalen stroom door de straalplaat, waardoor hogere perssnelheden en consistente resultaten mogelijk worden ( Richtlijnen voor het ontwerp van aluminiumprofielen ).

- Consistente Wanddikte: Een uniforme wanddikte vermindert het risico op vervorming en vermindert de afvalhoeveelheid. Plotselinge veranderingen in dikte vertragen het extrusieproces en kunnen extra straalplaatadjustments vereisen.

- Voorzichtige Hoekstralen en Overgangen: Scherpe hoeken zijn moeilijker te vullen en kunnen leiden tot spanningsconcentraties. Grote stralen verbeteren niet alleen de levensduur van de straalplaat, maar zorgen ook voor een soepeler en betrouwbaarder productieproces.

- Vermijd Diepe, Dunne Platen: Hoge tongverhoudingen en diepe, smalle profielen belemmeren de metalen stroming, vertragen de perssnelheid en vergroten het risico op breuk. Ontwerp deze profielen, indien mogelijk, opnieuw voor betere productiegerichtheid.

- Minimaliseer holtes en omtrek/dwarsdoorsnede-verhoudingen: Hoewel holtes soms noodzakelijk zijn, zijn eenvoudigere vormen sneller en goedkoper te extruderen. Onnodige complexiteit verminderen leidt direct tot lagere kosten.

- Gebalanceerde wanden en symmetrie toepassen: Gebalanceerde profielen verminderen onevenmatige afkoeling en beperken vervorming, wat essentieel is voor kleine aluminium extrusies die worden gebruikt in auto-onderdelen met strakke toleranties.

Door deze DfE-regels vroegtijdig toe te passen, merkt u dat de kosten voor aluminium extrusie voor uw project dalen – soms aanzienlijk – terwijl de kwaliteit en consistentie verbeteren.

Hol of massief: keuzes voor autocomponenten

Ooit afgevraagd of u een hol of massief profiel moet specificeren? Hier leest u wat u moet weten om geëxtrudeerd aluminium voor auto-toepassingen te definiëren:

- Massieve extrusies: Makkelijker en goedkoper te fabriceren, met hogere sterkte en stijfheid. Het beste voor structurele componenten waar gewicht niet de grootste zorg is.

- Holle profielen: Bieden uitstekende sterkte-gewicht verhoudingen en designflexibiliteit, maar vereisen complexere malen (bruggen/poriën) en zorgvuldige controle van wanddikte. Ze zijn duurder in productie, maar essentieel voor verlichting en het integreren van meerdere functies in één onderdeel.

In de automotive zijn holle profielen populair voor crashbeheer, HVAC-kanalen en batterijbehuizingen, terwijl massieve profielen uitblinken in beugels en gebieden met hoge belasting. De keuze heeft niet alleen invloed op de extrusiekosten, maar ook op de volgende stappen, zoals bewerken, lassen en afzegelen.

Denken over afwerking en montage vanaf het begin

Een goed ontwerp houdt niet op bij de pers. Denk vooruit aan hoe uw onderdeel zal worden afgewerkt, verbonden en gemonteerd:

- Bewerkingsmarges: Laat voldoende materiaal zitten voor kritieke oppervlakken die na de extrusie bewerkt zullen worden.

- Lasvriendelijke details: Soepele overgangen en toegankelijke oppervlakken ondersteunen het lassen met robots en verminderen herwerkzaamheden.

- Afdichtvlakken: Vlakheid en consistente geometrie zijn essentieel voor onderdelen die afgedicht moeten worden tegen vloeistoffen of gassen.

Voor geperste structurele aluminiumprofielen die worden gebruikt in autochassis of afsluitingen, kunnen deze aspecten het verschil maken tussen een onderdeel dat direct in de assemblage past en een onderdeel dat kostbare herwerkzaamheden vereist.

- Is de wanddikte consistent over de gehele lengte van het profiel?

- Zijn overgangen en hoeken ontworpen voor een soepele metaalstroom?

- Vermijdt het profiel diepe, dunne vinnen of hoge tongverhoudingen?

- Is het profiel symmetrisch en matrijzenvriendelijk?

- Heb je overwogen wat de benodigde bewerkings-, las- en afdichtingswerkzaamheden zijn?

- Is er een duidelijke datastrategie voor PPAP en kwaliteitsdocumentatie?

Het kiezen van het eenvoudigste profiel dat aan de functie voldoet - niet meer, niet minder - is de snelste manier om stabiele prijzen en betrouwbare levertijden te realiseren bij het inkopen van auto-extrusies.

Het beheersen van deze ontwerpprincipes controleert niet alleen de kosten, maar zorgt ook voor een soepeler matrijzen-, productie- en kwaliteitsgoedkeuringsproces. Vervolgens zullen we zien hoe deze keuzes zich vertalen naar het productieproces en waar er verdere kosten kunnen ontstaan.

Processtroom-afspraken van pers tot veroudering en inspectie

Hebt u zich ooit afgevraagd waar precies de kosten oplopen bij de productie van aluminiumprofielen voor auto's? Stel u voor dat u een enkele extrusie volgt vanaf de ruwe staaf tot het gereed geïnspecteerde onderdeel - elke stap is een mogelijke kostenfactor, vooral wanneer kwaliteit, cosmetische eisen en traceerbaarheid onontkoombaar zijn. Laten we uiteenzetten hoe aluminium-extrusie wordt gemaakt, wat de eisen voor auto's uniek maakt en waar uw budget kan verslechteren als u niet let op de processtroom.

Hoe aluminium-extrusie voor auto's wordt gemaakt

Klinkt complex? Hier is een duidelijke, stapsgewijze uitleg van het standaardproces voor de productie van aluminiumprofielen, met aantekeningen over waar de kosten het meest gevoelig zijn voor autobedrijven:

- Legeringkeuze & Voorverwarming van Blokken: De reis begint met het kiezen van de juiste legering en het voorverwarmen van de blokken tot de optimale temperatuur. Deze stap legt de basis voor de mechanische eigenschappen en de extrusiekwaliteit.

- Extrusie op de Pers: Verwarmde blokken worden door een matrijs geperst met behulp van een hydraulische aluminium-extrusiepers. Hier moeten de persgrootte en loopsnelheid afgestemd worden op het legeringstype en de complexiteit van het profiel. Hogere snelheden kunnen de productie verhogen, maar ook het afval of oppervlaktefouten vergroten indien niet zorgvuldig wordt geregeld.

- Blussen (Koelen): Onmiddellijk na het verlaten van de matrijs worden de profielen snel gekoeld – meestal met water of lucht – om de gewenste microstructuur vast te leggen. Snelle blussing is cruciaal voor hoge sterkte in autolgeringen, maar ongelijkmatig koelen kan vervorming of restspanningen veroorzaken, wat leidt tot kostbare herwerking.

- Uitrekken/Rechttr trekken: Profielen worden gerekt om vervormingen te corrigeren en nauwe toleranties te behouden. Autocomponenten vereisen vaak precisiegerichte rechtmaking, wat extra tijd en arbeidskosten met zich meebrengt.

- Leeftijd/Temper: Veel auto-extrusies ondergaan gecontroleerd verouderen (temperen) om de gespecificeerde mechanische eigenschappen te bereiken. Het verouderingsproces moet zorgvuldig worden beheerd om ondervastheid of overtverding te voorkomen, wat beide kunnen leiden tot afkeuring of herwerkingskosten.

- Op maat snijden: Profielen worden tot exacte lengtes gezaagd. Precisie is hier van groot belang, met name voor trim- of structuuronderdelen die robotisch worden geassembleerd.

- Inspectie en kwaliteitscontrole: Elk profiel wordt gecontroleerd op afmetingen, oppervlakafwerking en mechanische eigenschappen. Auto-programma's vereisen geavanceerde kwaliteitscontrole—denk aan PPAP-documentatie en volledige traceerbaarheid—wat extra tijd en kosten met zich meebrengt.

- Verpakking en logistiek: Gereed profielmateriaal wordt veilig verpakt om beschadiging te voorkomen en wordt gevolgd voor accountability, met name bij wereldwijde verzending.

Keuze van pers en afwegingen bij loopsnelheid

Bij het afwegen van persopties is sneller niet altijd goedkoper. De persgrootte en loopsnelheid moeten worden gekozen op basis van legering, profielgeometrie en oppervlakklasse. Een grote aluminiumprofielpers kan bijvoorbeeld complexe of dikwandige onderdelen verwerken, maar kan langzamer werken bij ingewikkelde profielen om de kwaliteit te behouden. De pers te hard aanzetten kan leiden tot hogere opbrengstverliezen, meer nabewerking of zelfs een kortere levensduur van de matrijs—waardoor verborgen kosten worden toegevoegd aan uw aluminiumprofielproductieproces.

Tip: De laagste persnelheid per minuut betekent niet altijd de laagste kosten per onderdeel. Te veel snelheid vaak leiden tot hogere afvalpercentages of meer nabewerkingswerkzaamheden—dus weegt altijd productiecapaciteit af tegen kwaliteit en downstreamkosten.

Keuzes bij blussen en verouderen die de kosten beïnvloeden

Blussen en verouderen zijn niet alleen technische stappen - ze zijn ook belangrijke kostenfactoren voor auto-extrusies. Snelle, gecontroleerde blussing is essentieel om te voldoen aan de eisen voor hoge sterkte, maar als de koeling niet uniform is, kunnen vervormingen of ongelijke eigenschappen ontstaan. Evenzo zorgt zorgvuldig beheerde veroudering ervoor dat elk onderdeel voldoet aan de mechanische doelen, maar langere of complexere cycli voegen energie- en handlingskosten toe. Autokopers moeten nauw samenwerken met leveranciers om blus- en temperingsstrategieën af te stemmen op zowel prestaties als budgetdoelstellingen.

Inzicht in de manier waarop aluminium-extrusie wordt gemaakt - en waar kosten zich ophopen - stelt u in staat om de juiste vragen te stellen en budgettaire verrassingen te vermijden. Vervolgens zullen we bespreken hoe secundaire bewerkingen en keuzes voor het verbinden van onderdelen de totale kostenvorming voor maatwerk aluminium-extrusies verder kunnen beïnvloeden.

Afwerk- en montagekeuzes die de totale kosten bepalen

Wanneer u denkt aan het vervaardigen van aluminiumprofielen voor auto-onderdelen, ziet u de kosten dan als afgerond zodra het profiel de pers verlaat? In werkelijkheid kunnen secundaire bewerkingen en voegmethoden de basisprijs van het extrusieprofiel overtreffen — soms met een groot verschil. Laten we bekijken welke afwerkstappen en montageopties het meest de kosten beïnvloeden voor op maat gemaakte aluminiumprofielen, en hoe slimme planning budgettaire verrassingen kan voorkomen.

Welke afwerkstappen zijn het geld waard?

Stel dat u een op maat gesneden aluminiumprofiel heeft gespecificeerd voor een structuurprofiel of een zichtbaar afwerkingsonderdeel. De volgende beslissingen — hoe te bewerken, afwerken en verpakken — zullen de totale kosten en tijdsplanning van uw project bepalen. Hieronder bekijken we de meest gangbare secundaire bewerkingen voor op maat gemaakte aluminiumprofielen, met hun typische kosten, levertijd en risico's:

| Secundaire bewerking | Kostencategorie | Invloed op levertijd | Rework Risk | Kwaliteitsdocumentatie |

|---|---|---|---|---|

| Precisiezagen/afkappen op maat | Laag-Middel | Minimaal | Laag | Basis (lengtecontrole) |

| CNC-bewerking (boren, tapen, pockets) | Middelmatig-Hoog | Matig | Gemiddeld (afvalrisico) | Dimensionale rapporten |

| Afhaken/randafwerking | Laag | Minimaal | Laag | Visuele controle |

| Warmtebehandelingsverificatie | Medium | Matig | Medium | Mechanische eigendommen certificaten |

| Anodisatie | Middelmatig-Hoog | Matig | Gemiddeld (kleurvariatie) | Coatingdikte/kleurcertificaten |

| Poedercoating/E-coat | Middelmatig-Hoog | Matig-hoog | Gemiddeld (oppervlaktefouten) | Hechtings/corrosierapporten |

| Gespecialiseerde verpakking | Laag-Middel | Minimaal | Laag | Verpakkingsdocumenten |

Elke toegevoegde stap verhoogt de kost van op maat gemaakte aluminiumprofielen, vooral wanneer de eisen met betrekking tot kleurconsistentie, corrosiebestendigheid of mechanische certificering strenger worden. Bijvoorbeeld anodiseren en poedercoaten beschermen en verfraaien beide, maar vereisen strikte procesbeheersing om kostbare herwerking of afkeur te vermijden. Verpakking—vaak over het hoofd gezien—kan de kosten opdrijven indien export of hogeis waarborg van oppervlaktebescherming nodig is.

- Is de afwerking vereist voor functie, uiterlijk of beide?

- Wordt het onderdeel blootgesteld aan extreme omstandigheden (wegzout, UV)?

- Welke uiterlijkklasse is gespecificeerd—standaard, automobiel of decoratief?

- Moet de afwerking voldoen aan OEM- of ASTM-standaarden?

- Kunnen meerdere stappen worden gecombineerd bij een geïntegreerde leverancier?

Verbindingsmethoden en hun kosten-gevolgen

Zodra de fabricage van uw aluminiumprofielen is voltooid, hoe zullen de onderdelen dan worden geassembleerd? De gebruikte verbindingsmethode kan een domino-effect hebben op kosten, levertijd en kwaliteit. Hieronder volgt een overzicht van gangbare verbindingsmethoden voor aluminiumprofielen in de automotive industrie:

- Mechanische bevestiging (bouten, schroeven, nieten): Eenvoudig en kostenefficiënt, maar kan extra bewerking of inzetstukken vereisen.

- Lijmverbinding : Maakt lichte, vlakke verbindingen mogelijk, maar voegt tijdsbestek voor uitharding toe en vereist oppervlaktevoorbereiding.

- MIG/TIG-lassen : Levert sterke structurele verbindingen, maar kan vervorming door warmte veroorzaken en ervaren arbeidskrachten vereisen.

- Laserlassen : Hoge precisie en snelheid, ideaal voor automatisering, maar de kosten voor apparatuur zijn hoog.

- Wrijvingslaslassen (FSW) : Solid-state lasproces voor het verbinden van profielen met minimale vervorming, steeds vaker gebruikt voor batterijbehuizingen en grote structuren ( Aluminum Extruders Council ).

Gemeenschappelijk ontwerp, fixering, afdekkingen en voorbehandelingsstappen (zoals schoonmaken of gronderen) dragen allemaal bij aan de kostprijs van op maat gemaakte aluminiumprofielen. Een platte verbinding lijkt bijvoorbeeld eenvoudig, maar als deze afhankelijk is van lassen of lijm, hebt u extra ondersteuning, inspectie en mogelijk rework nodig.

- Welke belastingen en spanningen zal de verbinding ondergaan?

- Is de verbinding blootgesteld aan vocht of chemicaliën?

- Vraagt de montage om onderhoud of reparatie in het veld?

- Zijn er OEM- of branche-eisen voor de integriteit van de verbinding?

- Is de verbindingstechniek gevalideerd op corrosie- en vermoeiingsbestendigheid?

Vermijden van overbodige specificaties in programma's van 2025

Het is verleidelijk om overmatig te ontwerpen – elk afwerkings- en voegproces specificeren "voor het geval dat". Maar elke toegevoegde bewerking verhoogt zowel de directe als indirecte kosten van op maat gemaakte aluminiumprofielen. Het sleutel is om de eisen af te stemmen op de functionele werkelijkheid, in plaats van op traditie of gewoonte. Werk nauw samen met uw leverancier om stappen te bundelen, gebruik te maken van geïntegreerde diensten voor de bewerking van aluminiumprofielen en onnodige complexiteit te vermijden. Dit bespaart niet alleen geld, maar verkort ook de levertijd en het risico.

Tweede bewerkingen en keuzes voor het verbinden van onderdelen overheersen vaak de basisprijs van het extrusieproces. Stel elke stap afgestemd op functionele behoeften in om de totale kosten te beheersen en uw project op koers te houden.

Vervolgens zullen we bekijken hoe productievolume, leercurve en regionale realiteiten van de supply chain de totale kostenstructuur beïnvloeden voor op maat gemaakte aluminiumprofielen in de automotive industrie.

Volume toename en regionale invloed van de supply chain op kosten

Bent u wel eens opgevallen hoe de kostprijs van uw aluminiumprofielen sterk kan variëren van proefproducties naar volledige productie, wanneer u een groot automotiefprogramma plant? Of hebt u zich afgevraagd waarom een ogenschijnlijk goedkope offerte voor aluminiumprofielen uit een bepaalde regio uiteindelijk duurder uitvalt, wanneer alle werkelijke kosten in rekening zijn gebracht? Laten we analyseren hoe productievolume, opbrengst en realiteiten van de wereldwijde toeleveringsketen de werkelijke kosten bepalen voor op maat gemaakte automotief aluminiumprofielen — en hoe u verborgen kosten kunt vermijden die uw marge aantasten.

Invloed van volume en opbrengst op prijsstabiliteit

Stel je voor dat je een nieuw voertuigplatform lanceert. In een vroeg stadium bouw je prototype aluminiumprofielen in kleine series - de kosten zijn hoog, omdat de matrijkosten worden verdeeld over slechts een paar onderdelen, en elke processtoring of afgekeurd onderdeel verhoogt de kostprijs per eenheid. Terwijl je de productie opvoert via PPAP (Production Part Approval Process) naar een stabiele productiefase, treden schaalvoordelen op. Gereedschapskosten worden gespreid over duizenden onderdelen, het leerproces verbetert de afkeurcijfers en kunnen leveranciers hun planning optimaliseren voor betere doorvoer. De aluminiumprofielindustrie is gebouwd rond dit schaleffect: hoe voorspelbaarder je vraag, hoe meer koststabiliteit je verkrijgt.

- Pilot/Prototype: Hoge kosten per onderdeel, lage matrijsamortisatie, frequente proceswijzigingen.

- Opvoeren/PPAP: De kosten dalen naarmate de opbrengst verbetert en de processen zich stabiliseren, maar zijn nog steeds gevoelig voor afkeur en herwerkingswerkzaamheden.

- Stabiele productie: Laagste kostprijs per onderdeel, hoge efficiëntie, stabiele planning en voorspelbare inkoopkosten.

Maar onderschat niet het effect van het rendement. Zelfs een kleine toename van afval kan de besparing van productie in grote volumes tenietdoen, met name voor complexe onderdelen of onderdelen met nauwe toleranties. Vraag leveranciers altijd om historische rendementsgegevens en houd rekening met een marge voor leercurven bij nieuwe profielen.

Regionale en logistieke factoren van de totale inkoopkosten

Hebt u ooit verleid gevoeld door een goedkope offerte voor aluminiumprofielen van een afgelegen leverancier, om vervolgens te ontdekken dat uw totale inkoopkosten verdubbeld zijn door verzendkosten, invoerrechten en vertragingen? Dat is een klassieke valkuil. Totale inkoopkosten betekent niet alleen de prijs op de factuur – het is de som van alle kosten vanaf de steiger van de leverancier tot aan uw magazijn.

- Vervoerafstand: Lange transportroutes (vooral intercontinentaal) betekenen hogere kosten, langere levertijden en meer risico op schade of vertraging.

- Exportverpakking: Onderdelen voor export vereisen vaak aangepaste verpakking of corrosiebescherming, wat materiaal- en arbeidskosten vergroot.

- Tarieven & invoerrechten: Handelsbeleid kan snel veranderen; een goedkope aluminiumprofiel uit één land kan elders worden geconfronteerd met hoge invoerrechten of antidumpingtarieven.

- Wisselkoersschommelingen: Wereldwijde inkoop stelt u bloot aan wisselkoersschommelingen, waardoor besparingen opeens kunnen verdwijnen.

- Incoterms & Leveringsvoorwaarden: FOB, CIF, DDP – elk verplaatst de verantwoordelijkheid (en kosten) voor logistiek, verzekering en douane. Weet precies wat er in uw offerte is opgenomen.

- Binnenvaart & Laatste mijl kosten: Het transport van producten vanaf de haven naar de fabriek kan een verborgen kostenpost zijn, vooral voor grote of zware profielen.

- Leadtijdreserves: Langere supply chains vereisen meer voorraad, wat kasgeld bindt en de opslagkosten verhoogt.

De sterkte van de regionale supply chain speelt ook een rol. De gevestigde aluminiumprofielindustrie in Noord-Amerika profiteert van de nabijheid tot OEM's, sterke logistiek en stabiel beleid. In tegenstelling kunnen opkomende markten lagere basisprijzen bieden, maar lopen zij het risico van verstoringen, douanevertragingen of ongelijke kwaliteit.

Risico's beheersen in de leveringsketen van 2025

Hoe houdt u uw totale inkoopkosten voorspelbaar en vermijdt u de valkuil van goedkope aluminiumprofielen die uiteindelijk meer kosten? Begin met het modelleren van de totale landed cost, niet alleen de prijs per stuk, inclusief:

- Verkoopprijs van de leverancier

- Vracht (zee, lucht, binnenland)

- Douanerechten en invoerrechten

- Verzekering en douane-expeditie

- Verpakking en hantering

- Verwachte afval en nabewerking

- Valutarisico en betalingsvoorwaarden

Vergelijk Incoterms zorgvuldig en overweeg het samenvoegen van zendingen om de vrachtkosten per eenheid te verlagen. Ontwikkel voor kritieke programma's noodplannen — dubbele inkoop, regionale voorraden of flexibele logistieke partners — om u te beschermen tegen verstoringen in de leveringsketen.

Totale aanschafkosten van het model inclusief transport, douane, verpakking en verwachte afval. Goedkope aluminium profielen zijn alleen een goede deal als ze voldoen aan uw kwaliteitseisen, tijdplanning en risicoprofiel. Anders kunnen verborgen kosten een lage offerte veranderen in een dure verrassing.

Het begrijpen van deze regionale en volume-afhankelijke realiteiten stelt u in staat betere inkoopbeslissingen te nemen. Vervolgens geven we u offertesjablonen en evaluatietools voor leveranciers, zodat uw offertes echt vergelijkbaar zijn.

Offertesjablonen en Leveranciersscorekaart voor Consistentie

Hebt u ooit een stapel offertes ontvangen voor op maat gemaakte aluminiumprofielen en u afgevraagd waarom de cijfers - en details - zo verschillend zijn? Of heeft u moeite om uw team uit te leggen waarom de prijs van een leverancier voor op maat gemaakte aluminiumprofielen hoger is, maar de waarde beter is? Dan staat u niet alleen. Het geheim tot zelfverzekerd en correct inkopen is een goed RFQ-sjabloon (Request for Quote) en een gestructureerd scorebord voor leveranciers. Laten we stap voor stap bespreken wat u erin moet opnemen en hoe u leveranciers kunt vergelijken voor uw volgende autoprofielproject.

Checklist RFQ voor volledige en vergelijkbare offertes

Klinkt complex? Dat hoeft niet. Een duidelijke en gedetailleerde RFQ zorgt ervoor dat leveranciers precies weten wat u nodig hebt - en geeft u een stevige basis voor onderhandelingen en besluitvorming. Hieronder vindt u een bewezen checklist, gebaseerd op de beste praktijken uit de industrie en projecten uit de praktijk ( Shengxin Aluminum ):

- Profieltekening met volledige afmetingen en toleranties

- Specificatie van legering en hardheid

- Verwachte jaarlijkse volumes per opbouwfase (prototype, opbouw, stabiele productie)

- Eigendom, onderhoud en vervangingstermijnen van de matrijzen

- Voorkeursdrukgrootte of extrusiemethode (indien bekend)

- Warmtebehandeling en hardheidsvereisten

- Secundaire bewerkingen (frezen, boren, tapen, afgraten, enz.)

- Afkortingen (eloxeren, poedercoating, kleur, dikte)

- Kwaliteitsborging en inspectieplannen (dimensioneel, mechanisch, oppervlaktecontrole)

- Verpakking, etikettering en verpakkingsbehoeften voor export

- Logistieke voorkeuren (Incoterms, consolidatie, leveringslocatie)

- Conformiteit en documentatie (certificaten, PPAP, testrapporten)

Door deze details op te nemen, beperkt u de communicatie heen en weer en zorgt u ervoor dat elke leverancier van op maat gemaakte aluminiumprofielen op basis van dezelfde specificaties offerteert. Dit versnelt ook de feedback van leveranciers en helpt u kostbare verrassingen later te vermijden.

Te verzoeken posten van kostendecompositie

Bekijk de offertes en volstaat niet met alleen een globaal bedrag. Vraag een gedetailleerde kostendecompositie op postniveau aan, zodat u elk onderdeel van het totaalbedrag kunt begrijpen en beoordelen. Vraag ten minste het volgende aan:

- Grondstof (legering, gewicht en prijsbasis)

- Matrijs en gereedschap (nieuw, in minderwaarde of inbegrepen)

- Verwerking (profiel, persuren, opbrengstveronderstellingen)

- Nevenprocessen (bewerking, afwerking, montage)

- Kwaliteit en documentatie (inspectie, rapporten, certificaten)

- Verpakking en logistiek (binnenlandse/export, speciale behandeling)

- Algemene kosten en marge (indien bekend)

Dit niveau van detail stelt u in staat om op maat gemaakte aluminiumprofielen met elkaar te vergelijken op basis van de totale kosten, niet alleen op stukprijs.

Leveranciersbeoordelingsformulier voor inkoopgroepen

Stel dat u drie offertes heeft van verschillende producenten van op maat gemaakte aluminiumprofielen. Hoe kiest u de beste partner, niet alleen de laagste prijs? Een gewogen beoordelingsformulier brengt objectiviteit en transparantie in uw beslissing. Hieronder vindt u een voorbeeld dat u kunt aanpassen voor de volgende ronde van uw offerteaanvraag:

| Criteria | Gewicht (%) |

|---|---|

| Technische mogelijkheden (profielcomplexiteit, geïntegreerde diensten) | 25 |

| Kwaliteitscertificeringen (ISO 9001, IATF 16949, PPAP) | 15 |

| Tijdelijke prestaties (historisch leveringsresultaat) | 15 |

| Risicoprofiel (stabiliteit van de toeleveringsketen, financiële gezondheid) | 10 |

| Commerciële voorwaarden (prijzen, betaling, flexibiliteit) | 15 |

| Duurzaamheid (recycling, energieverbruik, ESG) | 10 |

| Totale kostprijs (alle kosten inbegrepen, volgens uw model) | 10 |

Beoordeel elke leverancier op een schaal van 1 tot 5 voor elk criterium, vermenigvuldig dit met het gewicht en tel de totalen op. Deze aanpak helpt u bij het verdedigen van uw inkoopbeslissing en zorgt ervoor dat u niet overvallen wordt door verborgen zwakke punten.

Stukprijs = Materiaal + Bewerking + Secundaire bewerkingen + Kwaliteit/Documentatie + Verpakking/Logistiek + Algemene kosten/Marge; Totale kosten = Stukprijs × Geplande goede onderdelen + Gereedschap – Credits.

Met deze toolkit bent u uitgerust om uw RFQ-proces te standaardiseren, leveranciers van op maat gemaakte aluminiumprofielen op een eerlijke manier te vergelijken en inkoopbeslissingen te nemen die standhouden tegen controle. Vervolgens zullen we zien hoe een praktische leveranciersvergelijking en actieplan u kunnen helpen om van offerte naar een verantwoorde toewijzing te gaan.

Leveranciersvergelijking en vertrouwde volgende stappen voor op maat gemaakte aluminiumprofielen in de auto-industrie

Probeer je de juiste partner te kiezen voor je volgende project met aluminium profielen op maat? Met zoveel leveranciers die kwaliteit, snelheid en waar voor je geld beloven, hoe weet je welke leverancier echt begrijpt wat de kosten bepalen bij op maat gemaakte aluminium auto-onderdelen, vooral nu de industrie zich richt op 2025?

Wie je in overweging moet nemen voor auto-programma's

Stel je voor dat je je aanbestedingsdocument (RFQ) en scorekaart af rondt. Wat is er echt belangrijk bij het inkopen voor de auto-industrie? Buiten de prijs om, heb je een partner nodig die je helpt met het ontwerp voor extrusie, diep inzicht heeft in matrijstechniek, sterke kwaliteitssystemen heeft (denk aan IATF 16949), geïntegreerde afwerking en bewerking biedt, en die op tijd PPAP- en traceerbaarheidsdocumenten kan leveren. Wereldwijde logistiek en bewezen ervaring met grote autofabrikanten zijn ook essentieel, vooral voor op maat gemaakte aluminium extrusieprojecten waarbij vertraging of kwaliteitsproblemen de lancering van een gehele auto in de war kunnen sturen.

Vergelijking van vaardigheden die de kosten beïnvloeden

Klinkt complex? De onderstaande tabel laat u snel de belangrijkste leveranciers vergelijken op basis van criteria die zowel de kosten als de betrouwbaarheid beïnvloeden voor op maat gemaakte aluminiumprofielprojecten. Let op hoe integratie, levertijd en documentatie echt automotive partners kunnen onderscheiden van algehele profiellveranciers.

| Leverancier | Integratieniveau | Houding levertijd | Kwaliteitsdocumentatie | Commerciële flexibiliteit | Automotive certificeringen |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Volledig (Een-stop: ontwerp, extrusie, afwerking, machinale bewerking, assemblage) | Kort (Snelle prototyping, digitale MES, DFM vooraf) | Gespecialiseerd (IATF 16949, PPAP, traceerbaarheid, digitale dossiers) | Hoog (Flexibele volumes, geïntegreerde logistiek, DFM-ondersteuning) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Hoog (Extrusie, afwerking, enkele machinale bewerkingen) | Middelmatig (Noord-Amerika gericht, sterke OEM-ervaring) | Automotive-klasse (PPAP, ISO 9001) | Middelmatig (OEM-programma's, beperkte wereldwijde reikwijdte) | ISO 9001, IATF 16949 |

| PTSMAKE | Middelmatig (Profielbuiging, basisbewerking, DFM advies) | Middelmatig (Reactief voor maatwerk, Azië-georiënteerd) | Standaard (ISO 9001, materiaalcertificaten) | Middelmatig (maatwerkprojecten, matige flexibiliteit) | ISO 9001 |

| Hydro Extrusies | Hoog (wereldwijd, breed persbereik, afwerking, engineering) | Middel (Global scheduling, sterke capaciteit) | Automotive en lucht- en ruimtevaart (PPAP, AS9100, ISO 9001) | Middel (Best geschikt voor grootschalige programma's) | IATF 16949, ISO 9001, AS9100 |

Definitief advies om inkoop te versnellen

- Deel uw RFQ-sjabloon met geselecteerde leveranciers om vergelijkbare, appels-met-appels-offertes te garanderen.

- Plan een kostenbespaarreview —vroegtijdige DFM-input kan zowel de kosten van gereedschap als van processen voor op maat gemaakte aluminiumprofielen verlagen.

- Voer het afschrijvingsmodel uit voor elk offerte, rekening houdend met gereedschap, opbrengst, logistiek en documentatie om de werkelijke aangekomen kosten in kaart te brengen.

- Prioriteitsleveranciers die geïntegreerde diensten bieden, robuuste kwaliteitsdocumentatie en een bewezen staat van dienst in op maat gemaakte projecten voor aluminiumprofielen in de auto-industrie.

Het vroegtijdig afstemmen van ontwerp, proces en logistiek is de snelste weg naar stabiele aangekomen kosten – laat verborgen kostenposten uw programma niet ontregelen.

Het kiezen van de juiste leverancier gaat niet alleen om het laagste bod – het draait om betrouwbaarheid, technische diepgang en het vermogen om elk verborgen kostenaspect onder controle te houden. Door deze gestructureerde aanpak te volgen, zet u uw automobielprogramma op pad naar succes, van prototype naar volledige productie.

Veelgestelde Vragen

1. Wat zijn de belangrijkste factoren die de kosten van op maat gemaakte aluminiumprofielen voor de auto-industrie beïnvloeden?

De kosten van op maat gemaakte aluminiumprofielen voor de automotive industrie worden bepaald door de grondstofprijzen, de complexiteit van de matrijzen en gereedschappen, de verwerkingsnelheid, secundaire bewerkingen, afwerking, kwaliteitseisen, verpakking, logistiek en nalevingsdocumentatie. Elk aspect, van legeringkeuze tot traceerbaarheidsnormen, kan zowel directe als indirecte kosten beïnvloeden, waardoor het essentieel is om het volledige productie- en supply chainproces in overweging te nemen.

2. Hoe beïnvloeden legering- en temperkeuzes de kosten van aluminiumprofielen voor automotive toepassingen?

De keuze van legering en temper beïnvloedt zowel materiaal- als verwerkkosten. Hogere sterkte legeringen of specifieke tempers voor botsveiligheid, corrosiebestendigheid of schilderbaarheid vereisen vaak complexere verwerking, nauwere toleranties en extra testen. Vroege samenwerking met leveranciers kan helpen om de mechanische eisen in balans te brengen met de producteerbaarheid en kostenbeheersing.

3. Waarom hebben secundaire bewerkingen en afwerking een grote invloed op de totale kosten van automotive profielen?

Secundaire bewerkingen zoals machinale bewerking, boren en gespecialiseerde afwerking zoals anodiseren of poedercoating kunnen aanzienlijke kosten met zich meebrengen, vooral voor onderdelen met strikte esthetische of prestatie-eisen. Elke toegevoegde processtap verhoogt de arbeidskosten, inspectiekosten en mogelijke herwerkingskosten. Het optimaliseren van het ontwerp en het samenvoegen van stappen bij een geïntegreerde leverancier kan helpen om deze kosten onder controle te houden.

4. Hoe beïnvloedt het aantal de prijsvorming van op maat gemaakte aluminiumprofielen?

Hogere productievolumes maken betere afschrijving van het profiel, verbeterde procesopbrengsten en stabielere prijzen mogelijk. Prototypes of proefseries in een vroeg stadium hebben hogere kosten per onderdeel door lagere volumes en frequente procesaanpassingen. Naarmate de productie toeneemt, worden vaste kosten over meer eenheden verdeeld, waardoor de totale afgifteprijs daalt.

5. Welke voordelen biedt Shaoyi Metal Parts Leverancier voor automotive aluminiumprofielen?

Shaoyi biedt een alles-in-één, IATF 16949 gecertificeerde oplossing voor op maat gemaakte aluminiumprofielen in de automotive industrie, inclusief ontwerpondersteuning voor productie, geavanceerde procescontrole en geïntegreerde afwerking. Hun aanpak minimaliseert afval, stroomlijnt de logistiek en garandeert kwaliteit, waardoor kopers lager totaalbedrag aan kosten realiseren en betrouwbare leveringen voor automobielprogramma's worden gewaarborgd.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —