CNC-productie voor de automobielindustrie: van NPI naar winstgevende schaal

Grondslagen van CNC-productie in de automobielindustrie 2025

Wat CNC in 2025 aan de auto-industrie zal opleveren

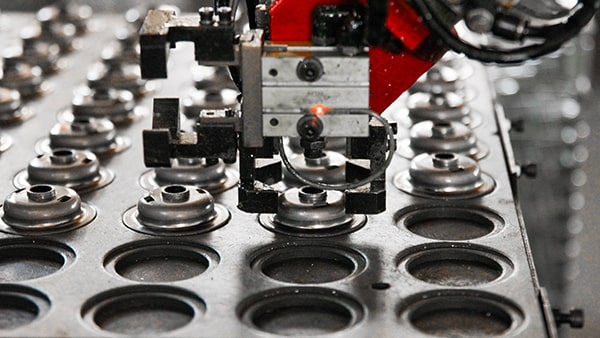

Heb je je ooit afgevraagd hoe moderne voertuigen zulke hoge normen van veiligheid, prestaties en betrouwbaarheid bereiken? Het antwoord ligt in de CNC-productie voor de automobielindustrie. Maar wat betekent CNC in de productie? CNC betekent Computer Numerical Controleen technologie die digitale ontwerpen vertaalt in echte, fysieke onderdelen met ongeëvenaarde precisie en herhaalbaarheid.

In 2025 vormen CNC-automotive processen de ruggengraat van voertuigprogramma's wereldwijd. - Waarom? - Ik weet het niet. Omdat de huidige voertuigen complexe onderdelen vereisen die gemaakt zijn van een mix van metalen, kunststoffen en composieten, die allemaal sneller, lichter en met straktere toleranties dan ooit geproduceerd worden. Of het nu gaat om motorblokken, versnellingsbakken of ophangarm, CNC-productie zorgt ervoor dat elk onderdeel voldoet aan strenge kwaliteits- en functiespecificaties.

Hoe digitale-metalen precisie het risico vermindert

Als je een digitaal model omzet in een afgewerkt onderdeel, is elk detail belangrijk. CNC-bewerking elimineert handmatige fouten en levert onderdelen die niet alleen nauwkeurig zijn, maar ook consistent zijn over duizenden eenheden. Deze digitale-metalen werkstroom is cruciaal voor de bewerking van auto's, omdat zelfs kleine afwijkingen de veiligheid kunnen beïnvloeden of tot kostbare terugroepen kunnen leiden.

- Nauwkeurigheid: Het bereiken van toleranties op microniveau voor veiligheidskritische kenmerken

- Snelheid: Rapide prototyping en productie versnellen de tijd voor de markt

- Flexibiliteit: Naadloze ontwerpwijzigingen en snelle aanpassing aan nieuwe materialen

- Traceerbaarheid: Elk onderdeel wordt digitaal gevolgd voor kwaliteit en naleving

'In de auto-industrie kan tolerantieopstapeling bij samenstellingen een kleine afwijking omzetten in een groot veiligheidsrisico. De herhaalbaarheid van CNC is wat ervoor zorgt dat kritieke afmetingen telkens binnen de specificatie blijven.'

Van prototype naar productie met CNC

Klinkt complex? Stel je voor dat je van een schets op een servetje in enkele dagen naar een productieklaar onderdeel gaat - niet weken. CNC-productie ondersteunt elk stadium, van snel prototypen naar volledige series productie. Dit betekent dat ingenieurs sneller kunnen testen, verbeteren en opschalen, terwijl ze strakke controle houden over kwaliteit en kosten.

Met de stijgende eisen voor verlichting en naleving van emissienormen, vertrouwen autofabrikanten nu op CNC-technologie om complexe vormen te realiseren en nieuwe materialen te integreren. Het vermogen om snel over te schakelen tussen verschillende CNC-bewerkingsprogramma's met minimale stilstandstijd, verandert de doorvoer en tacttijdafstemming volledig.

- CAD/BOM-bestanden klaar voor toetsing door leveranciers

- Doelwittoleranties voor elk kenmerk

- Geschatte jaarlijkse productievolumes

- Voorkeur voor materialen en oppervlakteafwerking

Voordat u een leverancier inhuurt of beslissingen neemt over gereedschap, moet u deze essentiële zaken opnemen. U zult klaar zijn om volledig te profiteren van de flexibiliteit en efficiëntie van de CNC-productie.

Als u verder leest, zult u ontdekken welke soorten machines worden gebruikt in de CNC-productie van auto's, stapsgewijze handleidingen van NPI tot massaproductie, materiaalhandboeken, CAM-automatisering, kwaliteitsnormen, ROI-modellen en hoe u de juiste partner kunt selecteren. Verwacht praktische sjablonen, werkvoorbeelden en praktijkstudies om deze concepten toe te passen op uw eigen autobewerkingsprojecten.

Machintypes en toepassingen in voertuigprogramma's

Het juiste type machine kiezen voor elke functie

Als je naar een modern voertuig kijkt, is elk onderdeel, van het motorblok tot het dashboard, waarschijnlijk begonnen met een CNC-machine. Maar welke? typen CNC-machines welke auto's? Het antwoord hangt af van de complexiteit van het onderdeel, het materiaal, de toleranties en het productievolume. Laten we de meest voorkomende onderdelen opdelen cnc-machine-typen de aankoop van een machine voor de verwerking van auto's is een van de belangrijkste factoren die u in de automobielindustrie tegenkomt.

| Machinetype | Typische auto-onderdelen | Algemene tolerantie | Oppervlakteafwerking (Ra, μm) |

|---|---|---|---|

| verticale molen met drie assen | Andere, met een breedte van niet meer dan 50 mm | ±0,05mm | 1.6–3.2 |

| 4/5-as Machining Center | Andere, met een breedte van niet meer dan 50 mm | ±0,01–0,025 mm | 0.8–1.6 |

| Frezen-Draaien (CNC-lathe met frezen) | Assen, tandwielen, naben, assen | ±0,02 mm | 0.8–1.6 |

| HMC met palletbezet | Valven, transmissiegebouwen, blokken met een groot volume | ±0,010,03 mm | 1.6–3.2 |

| Twin-spindle draaicentrum | Onderdelen van aandrijflijnen, lagers | ± 0,015 mm | 0.4–1.6 |

voordelen voor complexe woningen op vijf assen

Heb je ooit geprobeerd ingewikkelde functies te bewerken, zoals diepe poorten of samengestelde hoeken op een cilinderkop? Dat is waar 5-as automatencnc-machines - Ik ben een bril. Zij maken het mogelijk dat het snijgereedschap het werkstuk vanuit vrijwel elke richting kan benaderen, waardoor de opstelling wordt verminderd en de nauwkeurigheid van de onderdelen met complexe geometrie verbetert. Dit is van cruciaal belang voor de trend van het verlichten van de gewichtstoename en de integratie van koel- of olie-kanalen rechtstreeks in de behuizingen.

Molen om schachten, tandwielen en hubs te draaien

Wanneer u ronde onderdelen met platte, gesloten of dwarsgaten moet produceren, denk aan aandrijfasten of versnellingsbalken, dan combineren draaicenters draaien en frezen in één setup. Dit verhoogt de doorvoer en minimaliseert de verwerking, waardoor ze ideaal zijn voor middelgrote tot grote volumes. Voor nog grotere efficiëntie kunt u met twee spindels beide uiteinden van een onderdeel tegelijkertijd bewerken.

Spindelkracht, koppel en stijfheid: waarom ze belangrijk zijn

Klinkt technisch? Het is kritiek. De kracht- en koppelcurve van de spindel bepaalt hoe goed een machine harde materialen zoals staal kan snijden in vergelijking met zachte metalen zoals aluminium. Voor zware stukken staal worden de machines met een hoog koppel en een stijve koppel de voorkeur gegeven; voor aluminium zijn lichte, snelle spindels de beste. Controleer altijd de koppel- en vermogenskurven voor het snelheidsbereik van de machine om stilstand of slechte oppervlakteafwerking te voorkomen [CTE Magazine] .

- Onderschatting van de werkhoudingsbuigingskan leiden tot onderdelen die niet conform de specificaties zijn

- Het negeren van de gereedschapsbereik in diepe pockets kan trillen of breuk van het gereedschap veroorzaken

- Wanneer het spindelvermogen niet is afgestemd op het materiaaltype, wordt de levensduur van het gereedschap en de oppervlaktekwaliteit verminderd

Beslissingsboom: Machine afstemmen op functionaliteit

- Begin met het type functionaliteit en de vereiste tolerantie

- Schat het productievolume (procesmodel versus massaproductie)

- Selecteer de machine omhulsel (grootte), asgetal en automatisering (pallets/robot-verzorging)

- Specificeer in de RFQ de asreis, de grootte van het gereedschapsmagazin, het sonderen en het koelmiddel

- Vooruitlopen van botsing en bevestigingscontroles om de haalbaarheid van het programma te waarborgen

Vergeet niet: de bedieningselementen van de machine en de gereedschapswisselers spelen een grote rol bij de consistentie van de cyclustijd en de productie van lichten. Het documenteren van elke vereiste vooraf voorkomt toekomstige beperkingen en vertragingen.

Door deze te begrijpen typen CNC-machines als u de technologieën en toepassingen van de nieuwe technologieën gebruikt, bent u beter voorbereid op het balanceren van doorvoer, takttijd en kwaliteit bij de overgang van prototype naar massaproductie. Vervolgens gaan we stap voor stap in het spelboek voor het met vertrouwen lanceren van nieuwe onderdelen.

NPI tot massaproductie

Prototype voor een schaalbare productieworkflow

Wanneer u de taak heeft om een nieuw autoonderdeel van concept naar massaproductie te brengen, kan het pad ontmoedigend lijken. Hoe verzekeren jullie dat elke cnc-bewerkingsonderdelen voldoet aan de strengste snelheidsvoorschriften, met traceerbaarheid en minimaal risico? Laten we een bewezen, stap-voor-stap spelboek opschrijven dat u begeleidt van servettenketen tot stabiele, winstgevende productie, waarbij de beste praktijken van de industrie zoals APQP en PPAP worden geïntegreerd.

- CAD-schoonmaak- en datumstrategie: Begin met het verfijnen van je CAD-model. De definitie van duidelijke gegevensdit zijn de referentiepuntten die alle meet en installaties voor de bewerking van autoonderdelen ondersteunen.

- DFM-beoordeling: Beoordeling van de vervaardigbaarheid controle van de minimumwanddikte, de filleradius en standaardisering van de gaten. Vroege DFM-beoordelingen (Design for Manufacturability) voorkomen later kostbare herontwerpen, vooral cruciaal in cnc-bewerking voor OEM's.

- CAM-strategie voor ruwe/afwerkende materialen: Ontwikkel gereedschapspaden voor schuren en afwerken. Kies geschikte frezen en optimaliseer de voeding en snijsnelheid voor het geselecteerde materiaal.

- Opspanning & Meetplan: Ontwerp de opspanning voor stabiliteit en reproduceerbaarheid. Plan tussentijdse metingen voor kritieke functionaliteiten—dit is essentieel om de kwaliteit van auto-CNC-onderdelen te waarborgen.

- Pilot Run met FAI: Voer een proefproductie uit en voer een First Article Inspection (FAI) uit om zowel het onderdeel als het proces te valideren. Meet alle kritieke afmetingen en vergelijk deze met de tekening.

- Capaciteitsstudie (Cp/Cpk): Een kleine batch en analyse van de procescapaciteit. Doel Cp/Cpk > 1,33 om herhaalbaarheid en controle aan te tonen.

- PPAP-pakket bouwen: Verzamel uw volledige PPAP-documentatieFAI-rapporten, MSA (Measurement System Analysis), controleplan, PFMEA en reactieplan. Deze stap is vooral belangrijk voor cnc-bewerking voor OEM's, omdat het de goedkeuring van de klant verzekert voordat het wordt opgevoerd.

- Ramp met gelaagde procescontroles: Als u schaalt, voert u gelaagde procescontroles uit om problemen vroegtijdig te detecteren en procesdiscipline te waarborgen.

- Continue verbetering: Verzamel gegevens, analyseer afval of stilstand en verfijn je proces. Gebruik de geleerde lessen om in de loop van de tijd een betere opbrengst en lagere kosten te genereren.

De door de poort te leveren gegevens: wat moet in elke fase worden voorbereid

| Podium | Belangrijkste resultaten |

|---|---|

| DFM review | DFM-controlelist, CAD met bijgewerkte data |

| Proefproductie | Rapport van de FAI, processtroomdiagram |

| Capaciteitsstudie | Cp/Cpk-analyse, MSA-rapport |

| PPAP-inzending | PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, PB, |

| Ramp & SOP | Gelaagd auditverslag, controle-logs voor herzieningen |

DFM-regels voor betrouwbare CNC-auto-onderdelen

Stel je voor dat je een dunne muur of een lastige ondersnijden raakt voordat je de eerste chip snijden. Dat is de kracht van robuuste DFM. Voor cnc automobiele onderdelen , altijd:

- Behoud van een wanddikte van meer dan 2 mm voor metalen (tenzij gevalideerd)

- Gebruik standaard gaten en diepte voor een gemakkelijker keuze van gereedschap

- Specificeer filleradiussen > 1 mm om slijtage van gereedschap te verminderen en spanningsverhogende stoffen te voorkomen

- Minimaliseer diepe zakken tenzij het absoluut noodzakelijk is

Het volgen van deze richtsnoeren helpt zowel het maken van prototypes als de productie te stroomlijnen, waardoor tijd en kosten worden bespaard.

Beheersplannen, capaciteit en reactieplannen

Hoe voorkom je verrassingen in de werkvloer? Een sterk controleplan is je routekaart. Hieronder vindt u een korte checklist van reactieplannen:

- Alarm voor slijtage van gereedschap voor kritieke snijmachines

- Onderzoekingsonderzoek in het proces voor veiligheidskritische kenmerken

- Duidelijke criteria voor het stoppen van schepen indien niet-specificatiedeeltjes worden gedetecteerd

Vergeet niet de tempo- en cyclusbalans. Bereken de tijd van uw werktuigpad, voeg de laad-/ontladingscycli en de sondecycli toe en zorg ervoor dat u een bufferstrategie heeft als u een robot gebruikt. Deze uitlijning houdt uw doorvoer op doel en voorkomt knelpunten [CNC kookboek] .

revisiecontrole en handhaving van technische wijzigingsmeldingen (ECN) zijn cruciaalhet mengen van partijen of verouderde programma's tijdens proefrondes kan problemen met de naleving veroorzaken en kostbare herwerkingen veroorzaken.

Door dit gestructureerde handboek te volgen, zult u de kloof tussen prototype en winstgevende productie overbruggen, het risico verminderen en uw bewerking van auto-onderdelen de projecten zijn klaar voor het volgende niveau. Vervolgens zullen we materiaalkeuze en bewerkingscheatsheets onderzoeken om uw offerte- en procesplanning verder te versnellen.

Materialenbewerking van gewone autolegeringen

Toerentallen, voedingen en gereedschap voor auto-legeringen

Bij het opstellen van een offerte of het plannen van CNC-onderdelen voor auto's bepaalt de materiaalkeuze vrijwel alles - cyclusduur, gereedschapslevensduur en zelfs de uiteindelijke pasvorm en functie. Hoe koppelt u snel de juiste voedingen, toerentallen en gereedschappen aan elke legering? Laten we de basisprincipes uiteenzetten voor de legeringen die u het meest tegenkomt bij precisiebewerking in de auto-industrie, zodat u uw offertes kunt versnellen en kostbare fouten kunt vermijden.

| Materiaal | Aanbevolen freessnede | Snipselbelasting (mm/tand) | SFM (m/min) | DOC/WOC (mm) | Koelmiddeltype | Werktuiglevensduur (verwacht) | Typische Ra (μm) |

|---|---|---|---|---|---|---|---|

| Al 6061/6082/7075 | Van de soort gebruikt voor het maken van fietsen | 0.05–0.15 | 150–350 | 0.5–2.0 | Overstroming, grote evacuatie | Lang | 0.8–1.6 |

| Staal 4140/1045 | Carbide, bedekt met TiAlN | 0.03–0.07 | 60–120 | 0.3–1.0 | Emulsie onder hoge druk | Medium | 1.6–3.2 |

| Van de soort gebruikt voor de vervaardiging van elektrische apparaten | Carbide, bedekt met TiN/TiAlN | 0.02–0.06 | 40–90 | 0.3–0.7 | Hoogdrukkoelmiddel | Korte Middelgrote | 0.8–1.6 |

| Mg AZ91 | Carbide, scherprand | 0.08–0.20 | 200–400 | 0.5–1.5 | Droog/minimale nevel, minerale olie | Lang | 1.6–3.2 |

| PA66 GF30 (Glasvezelversterkte nylon) | PCD/diamantachtig, gepolijst | 0.10–0.25 | 150–250 | 0.5–2.0 | Luchtblaas/droog | Lang | 1.6–3.2 |

Oppervlakteafwerking Doelen per materiaal

Waarom is de oppervlakte afwerking zo belangrijk in de productie van cnc-bewerkte diverse onderdelen? Het gaat niet alleen om het uiterlijk, de oppervlakte ruwheid (Ra) heeft invloed op de afdichting, slijtage en zelfs op de mate waarin de onderdelen bij elkaar passen. Voor de meeste automobiellegeringen variëren de Ra-doelen van 0,8 tot 3,2 μm, afhankelijk van de toepassing en de naverwerking. Bijvoorbeeld motorbedekkingen en beugels kunnen prima zijn bij 1,6 3,2 μm, terwijl afdichting oppervlakken of precisie pasfuncties vaak 0,8 1,6 μm vereisen [Xometrie] .

- Aluminium: Gepolijste fluitjes en een hoge evacuatie verminderen de gebouwde rand en helpen fijnere afwerkingen te bereiken.

- Van roestvrij staal: Lagere SFM en hoge druk koelmiddel minimaliseren het hard werken en verbeteren de afwerking.

- Magnesium: Gebruik droog of minimaal mistig koelmiddel; vermijd watergebaseerde koelmiddelen vanwege brandgevaar.

- Glasgevulde kunststoffen: Gebruik PCD of diamantenachtige coatings om slijtage te weerstaan en de randkwaliteit te behouden.

Werktuiglevensduur en koelmiddelstrategieën

De levensduur van gereedschap kan de proceseconomie in de autobewerking van precisie verbeteren of verlagen. U zult merken dat consistent bouwwerk of smeedpartijen rechtstreeks invloed hebben op slijtage en stabiliteit van het gereedschap. Voor aluminium is de levensduur van het gereedschap over het algemeen lang, maar hoge voertempo's of slechte chip evacuatie kunnen nog steeds voortijdige slijtage veroorzaken [ScienceDirect] - Ik ben niet. Roestvrij staal en staallegeringen vereisen beklede gereedschappen en hogedrukkoelmiddel om de hitte te beheersen en de levensduur van gereedschappen te verlengen. Magnesium is makkelijk te snijden, maar brengt unieke brandgevaren met zich meegebruik alleen droge of op olie gebaseerde koelmiddelen en houd chips goed onderhouden.

Magnesiumchipjes zijn zeer ontvlambaar en moeten worden beheerd met explosiebestendige vacuüms en speciale brandblussers van klasse Dgebruik nooit water om een magnesiumbrand te blussen.

- Beheers de boor door gebruik te maken van scherpe gereedschappen en geoptimaliseerde voedingsmiddelen, met name voor aluminium- en magnesiumlegeringen.

- Zet duidelijke ontbarstingsnormen en randbreukspecificaties vast om oververwerking te voorkomen en tegelijkertijd de montage geschikt te maken.

- Documentrandbreuken (bijv. 0,2 0,5 mm-schaam) op afdrukken voor alle onderdelen van cnc-auto's.

Door uw offerte- en procesplanning op basis van deze materiaal-specifieke cheatsheets op te bouwen, stroomlijnt u alles van de cnc-bewerkte productie van diverse onderdelen tot de eindinspectie en verbetert u de consistentie in elke auto-constructie. In het volgende deel laten we zien hoe CAM-programmering en automatisering de kwaliteit en efficiëntie verder verbeteren.

CAM-programmering automatisering en best practices

CAM-strategie voor cyclustijd en levensduur van gereedschap

Heb je je ooit afgevraagd hoe top auto winkels een digitaal ontwerp nemen en het omzetten in duizenden identieke, hoogprecisie onderdelenzonder een slag te missen? Het antwoord ligt in een robuuste CAM-werkstroom (Computer-Aided Manufacturing), nauw geïntegreerd met de cNC automatisering - Ik ben niet. Als je de toolpathgeneratie en -validatie automatisert, versnelt je niet alleen de programmering, maar ook de kwaliteit en herhaalbaarheid voor elke run.

- CAD-genezing: Reinig de geometrie en los modelfouten op voor de programmering begint.

- Uitgangspunt/opspanning definitie: Definieer de afmetingen van het grondmateriaal en de posities van de bevestigingen nauwkeurig om botsingen en instelfouten te voorkomen.

- Schaafbewerkingsbanen (HPC/HSM): Gebruik high-performance- of high-speed-bewerkingsstrategieën om bulkmateriaal efficiënt te verwijderen.

- Restbewerking: Automatisch identificeren en verwijderen van overgebleven materiaal van eerdere operaties.

- Afsluitpassages: Gebruik geoptimaliseerde afwerkingsstrategieën om een strak oppervlak en afmetingen te bereiken.

- Deburr: Programma ontbossing passes om veilige hantering en montage fit te garanderen.

- Boringscycli: Integreer alle gaten maken operaties, van piloot tot tap, in één volgorde.

- Proefcycli: Voeg in-process sondeering toe om kritieke kenmerken te verifiëren en aan te passen aan de variatie in de echte wereld.

- Simulatie: Voer volledige botsingstests uit, inclusief voorraad, armaturen en gereedschapsassemblages, vooral voor 5-assige banen.

- Nabewerking: Genereren van machine-specifieke code met versie-gecontroleerde posten voor elk besturingstype.

- Inrichtingsblad: Document opzetinstructies, gereedschapslisten en inspectiepunten voor de werkvloer.

Door deze werkstroom te volgen, minimaliseert u menselijke fouten, vermindert u afval en houdt u de cyclustijden voorspelbaar.

Automatisering van bouwstenen voor het uitzetten van de lichten

Stel je voor dat je je winkel's nachts met minimale supervisie runt. Met de rechterhand. automatisering cnc-machines en robotica , kun je de productie opschalen, de arbeidskosten verlagen en de consistentie verhogen. Hier zijn de kerncomponenten die u nodig heeft:

- Paletpoolsystemen voor snelle vervanging van onderdelen

- In-machine-sondering voor kwaliteitscontroles in realtime

- Monitoring van de levensduur van gereedschap om ongelukken en ongeplande stilstand te voorkomen

- Geautomatiseerd chipbeheer voor ononderbroken snijden

- Barvoeders of robot-aanbiedingen voor continue materiaalvoorziening

Bijvoorbeeld, door een robotarm te integreren om onderdelen te laden en lossen, kan één operator meerdere cellen superviseren, waardoor de doorvoer drastisch toeneemt. Adaptieve besturingssystemen kunnen zelfs voedingsmiddelen en snelheden op de vlucht aanpassen, waardoor slijtage van gereedschappen of materiaalvariabiliteit wordt gecompenseerd.

Verificatieposten en uitvoering in de winkel

Klinkt complex? Het gaat allemaal om risicobeperking. Voordat u de cyclus start, controleert u elk werktuigpad met digitale simulatie, vooral voor 5-assige of multi-setup-werkzaamheden. Gebruik altijd afzonderlijke postverwerkers voor elke machinebesturing en houd een strikte herzieningshistorie bij. Dit zorgt ervoor dat je elke verandering kunt volgen en vermijdt het verwarren van programma's tussen lanceringen.

(Viezerlijn met G-code) G90 G54 G17 G21 G40 G80 T1 M6 (Toolwisseling naar Tool 1) G43 H1 Z100.0 (Verplaatsing van de lengte van het gereedschap) G65 P9810 Z15.0 (Probeercyclus)Deze veiligheid lijn zet de machine in, verandert het gereedschap en voert een sondecyclus uit om de installatie te verifiëren om het risico op crashes of delen die niet aan de tolerantie voldoen te verminderen. Voor meer informatie over de veiligheidsgrenzen van de G-code, zie Praktische machinist .

- Controleer altijd de botsingspaden met zowel de voorraadmodellen als de armaturen.

- Controleer de aslimieten, vooral bij 5-assige machines, om overschrijding te voorkomen.

- Document runbooks met stapsgewijze installatiefoto's, koppel specificaties en herkwalificatie checkpoints na gereedschapswisselingen.

Proefprocescontrole is vooral belangrijk voor veiligheidscritische auto-onderdelen. Door de belangrijkste afmetingen midden in de cyclus te meten, kunt u slijtage of drift van gereedschappen vangen voordat deze in schroot vervalt en de kwaliteit van het herwerk vermindert. [Toolpath] .

Door deze cnc-machines en automatisering de nieuwe strategieën zullen uw winkel goed in staat stellen om te voldoen aan de eisen van de moderne automobielindustrie, waarbij u op schaal consistente, hoogwaardige onderdelen levert. Vervolgens zullen we onderzoeken hoe kwaliteitsnormen en traceerbaarheidssystemen de basis vormen van elke succesvolle CNC-lancering.

Kwaliteitsnormen, GD&T en traceerbaarheid in automotive CNC-bewerking

GD&T voor functioneel data en montage-fit

Wanneer je duizenden CNC-onderdelen bouwt voor een modern voertuig, hoe zorg je ervoor dat elk onderdeel perfect past en functioneert? Het antwoord ligt in de robuuste GD&T (Geometric Dimensioning and Tolerancing) praktijken. Stel je een auto deur of een motor behuizing: zelfs een kleine onregelmatigheid kan geluid, lekken of kostbare herwerkingen veroorzaken. GD&T biedt de universele taal om te definiëren hoe elk kenmerk moet relateren aan de anderencontrole van positie, profiel, vlakheid, uitloop en meer.

| Kenmerk | Typische GD&T-oproep | Waarom het belangrijk is |

|---|---|---|

| Housing (bijv. motorblok) | Positie, profiel van het oppervlak | Zorg dat alle montage gaten uitlijnen; controleert de algemene vorm |

| Asjes | Uitloop, concentriciteit | Garandeert een soepele rotatie en een goede montage met lagers |

| Dekselplaten | Vlakheid | Voorkomt lekken en zorgt voor een goed afdichting |

Voor complexe of grote oppervlakken wordt vaak gebruikgemaakt van datumdoelen voor specifieke gebieden die zijn geselecteerd om een stabiel referentiekader te creëren. De 3-2-1 methode is gebruikelijk: drie doelen op het primaire vlak, twee op het secundaire en één op het tertiaire. Deze aanpak sluit alle zes vrijheidsgraden op, waardoor herhaalbare opstellingen en nauwkeurige metingen worden gewaarborgd. - Ik ben de baas. .

Altijd uw bewerkingsdata afstemmen op functionele assemblage data. Dit maakt inspectie en montage eenvoudiger, waardoor het risico op tolerantie-stapelingen en problemen met de onderliggende pasvorm bij cnc-bewerking van auto's wordt verminderd.

Van FAI naar PPAP met traceerbaarheid

Hoe bewijst u dat elke partij CNC-bewerkingscomponenten voldoet aan de specificaties, zelfs jaren later? Het begint met de eerste artikelinspectie (FAI) uw eerste bewijs dat de onderdelen overeenkomen met tekeningen en GD&T. Vervolgens bundelt het Productie-deelgoedkeuringsproces (PPAP) FAI, controleplannen, Meesysteemanalyse (MSA) en materiaalcertificaten voor afmelding

Maar in 2025 is traceerbaarheid het echte CNC-voordeel. Elke partij is geserieeld, met digitale records die materiaalcertificaten, inspectiegegevens en zelfs NC-programmaherzieningen koppelen. Barcodes of directe onderdeelmarkering (DPM) op dienblad maken elk onderdeel terug te vinden tot zijn oorsprong, ter ondersteuning van terugroepen, audits en continue verbetering.

- Procescontroleplan: Stappen, controles en reactieplannen voor elke operatie

- FAI-controlelist: Alle kritieke en belangrijke afmetingen, materiaalcertificaten, oppervlakteafwerking, bijzondere kenmerken

- Capaciteitsstudie: Monsterafmeting (bijv. 30 stuks), Cg/Cgk voor metingen, Cp/Cpk > 1,33 voor stabiele processen

Als u deze documentatie klaar heeft, voldoet u niet alleen aan de eisen van de klant, maar heeft u ook snel de mogelijkheid om de oorzaak te achterhalen als er problemen ontstaan.

In-process-controleplannen die schroot voorkomen

Wat houdt uw automotor CNC bewerking lijn vlot, shift na shift? Het geheim is gedisciplineerde controle. Layered Process Audits (LPA) zorgen ervoor dat elke operator het plan volgt, terwijl proefverificatiecontroles bij het begin van de dienst of na gereedschapsveranderingen drift vangen voordat het in schroot verandert. Statistische procescontrole (SPC) laat al vroeg trends zien, zodat u kunt aanpassen voordat er meer gebreken zijn.

- Barcode-bakken of DPM voor serieel lottracking

- Materiaalcertificaten die aan elke partij zijn gekoppeld

- NC-programmaherzieningsgeschiedenis voor elke uitvoering

- SPC-kaarten en sondelogboeken voor kritieke kenmerken

IATF 16949 en ISO 9001 vereisen gedocumenteerde controle van bijzondere kenmerken en duidelijke reactieplannen. Niet alleen voldoen aan de norm, maar gebruiken deze ook om echte procesdiscipline te bevorderen en kostbare ontsnappen te voorkomen.

Door deze kwaliteitsnormen en traceerbaarheidspraktijken in te voeren, zult u minder verrassingen, soepele audits en een sterkere reputatie voor het leveren van hoogwaardige cnc-bewerkingsonderdelen merken. Vervolgens zullen we kijken hoe ROI en real-world data u kunnen helpen de volledige impact van kwaliteitsgerichte CNC-productie te meten.

ROI-modellen en op data gebaseerde casestudies

ROI-modellen voor palletopslag en robotbediening

Als u overweegt om automatiseringstechnologieën CNC toe te passen in uw automobielprogramma, is de grote vraag: betaalt de investering zich terug? Laten we de cijfers uitleggen aan de hand van een praktijkvoorbeeld. Stel u voor dat u een upgrade overweegt voor een CNC-cel: het toevoegen van een palletopslag en robotbediening voor een auto CNC-bewerkingslijn. Zo ziet de rekensom eruit:

| Scenario | Handmatige cel | Geautomatiseerde cel |

|---|---|---|

| Aanvankelijke investering | $300,000 | $600,000 |

| OEE (Overall Equipment Effectiveness) | 55% | 75% |

| Arbeid (FTE/machine) | 1.5 | 0.5 |

| Jaarlijkse arbeidskosten | $90,000 | $30,000 |

| Jaarlijkse schrootpercentage | 3.5% | 1.2% |

| Amortiseringsperiode | – | ~ 30 maanden |

| Gevoeligheid: 2 versus 3 schakels | OEE beperkt door beschikbaarheid van de exploitant | Verhoging van de OEE bij 24/7 uitblijven |

Zoals je kunt zien, kan de automatiseringsoplossing voor toepassingen in de auto-industrie de arbeidskosten met tweederde verlagen, OEE met 20 punten verhogen en schroot verminderen. De terugverdientijd is meestal minder dan drie jaar, en nog sneller als je meer ploegen of veelvuldige banen hebt. [CTE Magazine] .

Case studies met cyclustijd en reductie van schroot

- Valfkarosserie HMC met palletpool: De cyclutyd daalde van 18,5 naar 12,7 minuten. Het schrootpercentage daalde van 3,8% naar 0,9% na automatisering van het laden en proeven van onderdelen.

- De in punt 3.4.1.4.1 bedoelde parameters worden in de tabel van bijlage I bij Verordening (EG) nr. 715/2009 van het Europees Parlement en de Raad [2] weergegeven. Nabewerking is met 60% gereduceerd, omdat slijtage en afwijkingen van het gereedschap in real-time werden gedetecteerd voordat de onderdelen de machine verlieten.

- As – Mill-Turn met staafvoeder: Door toevoeging van staafvoeding en onbewaakte bediening steeg de doorvoer met 32%, waardoor ervaren operators vrijkwamen voor waardevollere taken.

"De werkelijke ROI van automatisering in geautomatiseerde CNC-bewerking ligt niet alleen in arbeidsbesparing, maar ook in het bijbenen van de takt-tijd en het vermijden van late boetes die de kosten van apparatuur kunnen overtreffen."

Kostprijs per onderdeel bij volumes van 1 tot 10.000

Hoe beïnvloedt automatisering de kosten per onderdeel als je schaalt? Hier is een momentopname van een typische autobrak:

| Batchgrootte | Programmering van de afschrijving | Verkoopprijs/deel | Gebruik van gereedschap/deel | Machinaal tijdstip/deel | Totale kosten/deel |

|---|---|---|---|---|---|

| 100 | $5.00 | $8.00 | $3.00 | $18.00 | $34.00 |

| 1,000 | $0.50 | $0.80 | $1.00 | $8.00 | $10.30 |

| 10,000 | $0.05 | $0.08 | $0.60 | $6.00 | $6.73 |

U zult merken dat de impact van de kosten van programma's en apparatuur drastisch afneemt naarmate het volume toeneemt. Werktuig slijtage en machine tijd worden de belangrijkste factoren op schaal. Conservatieve levensduurmodellen en realistische OEE's (niet alleen theoretische maxima) zorgen ervoor dat uw terugverdientijd en kosten-per-deel-schattingen nauwkeurig zijn.

Door uw business case te baseren op data uit de echte wereld en bewezen automatiseringstechnologieën CNC, maakt u slimmere investeringskeuzes en levert u consistente resultaten. Vervolgens zullen wij u begeleiden bij het kiezen van de juiste leverancier en gereedschapspartners om deze winsten om te zetten in een herhaalbaar productievoordeel.

Hoe een leverancier te kiezen en instrumenten voor succesvolle productie

Wat te evalueren in een CNC-partner voor de automobielindustrie

Wanneer u klaar bent om CNC-productie voor de automobielindustrie te starten, kan uw keuze van partner uw programma maken of breken. Klinkt complex? Dat hoeft niet. Stel je voor dat je vergelijkt machineleveranciers wat als je van prototype naar massaproductie kon gaan zonder een slag te missen? Hier is hoe u uw zoektocht kunt concentreren en kostbare fouten kunt voorkomen.

- APQP/PPAP-maturiteit voor naadloze lanceringen en klantgoedkeuringen

- Diepte in het ontwerp van armaturen en procestechniek

- bewerkingsdekking voor complexes met 5 assen en met een molenomloop

- Geïntegreerde proefneming tijdens het proces en samenvatting van de productkenmerken voor kwaliteitsborging

- Robuuste traceerbaarheidssystemenpartij-, materiaal- en NC-programma-tracking

Voordat u tekent, vraagt u om recente casestudy's en referenties over vergelijkbare cnc auto-onderdelen programma's. Zoek niet alleen naar capaciteit, zoek een partner die investeert in uw succes op lange termijn, met een bewezen track record in de machinebouw en kwaliteitsmanagement van auto's.

Vermogen, certificering en lanceringsbereidheid

Certificaties zijn van belang, met name voor de autoindustrie. U wilt een leverancier die niet alleen aan deze normen voldoet, maar ook digitale efficiëntie, technische kracht en een schaalbaar productiemodel aantoont. Laten we een paar topkandidaten vergelijken:

| Leverancier | Mogelijkheden | CERTIFICERINGEN | Automobilische banden | Levertermijn | Voordelen | Tegenstrijdigheden |

|---|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier Een toonaangevende geïntegreerde leverancier van precisie auto metalen onderdelen oplossingen in China. |

CNC-bewerking met meerdere assen, smeden, stansen, lassen, oppervlaktebehandeling, snel prototyperen tot 5.000+ eenheden | IATF 16949, ISO 9001 | Productielanceringen voor Audi, BMW, Toyota, Tesla en meer | Prototyping in 1 dag, productie in 1-3 weken | Eén-stopwinkel, geavanceerde automatisering, robuuste kwaliteitscontrole, flexibele volumes | Gelegen in China (overwegen voor wereldwijde logistiek) |

| eMachineShop | CNC, plaat, spuitgieten, 3D-printen | ISO 9001 | Verscheidene industrieën, minder auto-concentratie | 5-20 Dagen | Geen minimumbestelling, gebruiksvriendelijke CAD-tools | Langere levertijden voor grote bestellingen, beperkte auto-specifieke deskundigheid |

| Xometrie | Netwerk CNC, snel prototyping, groot volume | ISO 9001, AS9100 | Auto's, sterk in luchtvaart en medicijnen. | 3-4 dagen (kleine delen) | Grote netwerk, snelle offertes | Geometrische complexiteit verhoogt de kosten, minder directe ondersteuning van de lancering van auto's |

| CNC-machinewerktuigen distributeur | Verkoop van machines, automatiseringsoplossingen | Verschilt per fabrikant | Toeleveranciers van machines, geen producent van onderdelen | N.v.t. | Verscheiden machines, automatiseringskennis | Niet een directe bron van CNC-bewerkte automobielonderdelen |

Wil je echte onderdelencategorieën en productiecapaciteiten zien? Bezoek cncbewerkte autocomponenten om het aanbod van Shaoyi gedetailleerd te bekijken en te begrijpen hoe een verticaal geïntegreerde leverancier elk stadium van de auto-industriële productie ondersteunt.

Kortlijst van leveranciers en waarin zij verschillen

Dus, hoe kies je? Hier is een korte uitleg:

- Shaoyi Metal Parts Supplier: Beste voor full-lifecycle, high-quality en schaalbare automobiele programma's. Hun IATF 16949 certificering, digitale MES en lanceringen bij wereldwijde OEM's onderscheiden hen voor risico-gevoelig en hoog-volume werk.

- eMachineShop: Ideaal voor prototyping of low-volume custom werk, maar minder gericht op automotive lancering rigor.

- Xometrie: Geweldig voor snelle offertes en gedistribueerde inkoop, maar kan niet dezelfde diepe automotive engineering of programmabeheer bieden.

- CNC-machinewerktuigen distributeur: Dat klopt als je machines koopt, geen onderdelen.

Voordelen

- Shaoyi: End-to-end service, gecertificeerde kwaliteit, bewezen met wereldwijde merken, snelle omloop

- eMachineShop: Geen minimum, breed procesassortiment

- Xometrie: snelle offertes, uitgebreid leveranciersnetwerk

- Distributeur: Maschinenverscheidenheid, automatiseringsoplossingen

Tegenstrijdigheden

- Shaoyi: Overzeese scheepvaart/logistiek kan planning vereisen

- eMachineShop: Minder specialisatie in de automobielindustrie, meer voorsprong op schaal

- Xometrie: Variabele leverancierservaring, premie op complexiteit

- Distributeur: Niet een éénstopbron voor cnc-autoonderdelen

de juiste CNC-leverancier is meer dan een leverancier ze zijn een partner in uw lanceringssucces. Prioriteit geven aan bewezen ervaring in de automobielindustrie, gecertificeerde kwaliteitssystemen en transparante communicatie voor de beste resultaten in zijn klasse.

Met deze criteria en vergelijkingen kunt u een leverancier kiezen die niet alleen aan de behoeften van vandaag voldoet, maar ook in de toekomst met u mee kan schalen. Vervolgens zullen we afsluiten met een stapsgewijs actieplan en een aanbevolen partner voor uw programma's voor 2025.

Actieplan en aanbevolen partner voor de programma's 2025

30 dagen plan om uw CNC-lancering te verminderen

Het starten van een nieuw CNC-programma voor auto-onderdelen kan overweldigend voelen, maar een duidelijke routekaart maakt het verschil. Stel je voor dat je geconfronteerd wordt met agressieve deadlines, krappe budgetten en geen ruimte voor fouten. Hoe stel je de kansen in je voordeel? Begin met dit praktische, wekelijkse plan dat is ontworpen voor efficiëntieverbeteringen in de productie van auto-onderdelen met behulp van CNC-technologie:

- Week 1 DFM en Datum Alignment: Maak uw CAD schoon, finaliseer de gegevens en werk samen met uw leverancier voor een robuuste Design for Manufacturability (DFM) -beoordeling. Een vroege afstemming voorkomt later kostbare herzieningen.

- Week 2 CAM-strategie en -concept: Ontwikkel de CAM-toolpaths, optimaliseer voor cyclustijd en levensduur van het gereedschap en ontwerp bevestigingen voor stabiliteit en herhaalbaarheid. Bevestig dat alle kritieke elementen zijn gedekt voor in-process sonde.

- Week 3 Pilot run en eerste artikelinspectie (FAI): Een korte proef run uitvoeren, FAI-gegevens verzamelen en alle belangrijke afmetingen, oppervlakteafwerkingen en montage-fit valideren. Gebruik deze gegevens om uw proces te verfijnen en problemen te detecteren voordat u opstart.

- Week 4 Capability Study en PPAP Pack Drafting: Voer een mogelijkheidsstudie uit (Cp/Cpk), documenteer de resultaten en bouw uw Production Part Approval Process (PPAP) -pakket samen. Dit zorgt ervoor dat u voldoet aan zowel de klant- als de regelgevende vereisten voordat u opschalen.

Wat u van uw CNC-leverancier kunt vragen

Om het succes te maximaliseren en verrassingen te minimaliseren, moet u deze leveringen van uw leverancier vragen voordat u SOP (Start of Production) volgt:

- Monsternamecontroleplan (met processtappen en reactieplannen)

- Reactieplan voor slijtage van gereedschap en omstandigheden buiten de specificaties

- Inrichtingsblad met duidelijke foto's en koppelspecificaties

- Voorbeeld SPC-diagrammen (Statistical Process Control) voor kritieke kenmerken

- Proefroutines en documentatie over de metingen in het proces

Deze documenten helpen u bij het behoud van de traceerbaarheid, de kwaliteit en de start van uw programma's, ook als u programma's op meerdere locaties of teams beheert.

Waarom Shaoyi Metal Parts leverancier de juiste keuze is

Als je een CNC-partner kiest, wil je meer dan alleen een leverancier van onderdelen – je hebt een team nodig dat efficiëntie, kwaliteit en rust biedt vanaf dag één. Shaoyi Metal Parts Supplier valt op als een toonaangevende geïntegreerde leverancier van precisie auto metalen onderdelen in China, vertrouwd door wereldmerken zoals Audi, BMW en Tesla. Hun IATF 16949 certificering, sterke kwaliteitssystemen en digitale MES-platform zorgen ervoor dat elk programma soepel verloopt, of je nu een enkel prototype of een volledige productierun nodig hebt.

Shaoyi's end-to-end aanbod - van snelle DFM-ondersteuning en geavanceerde multi-as bewerking tot strikte documentatie en procescontrole - stelt u in staat efficiëntieverbeteringen te realiseren bij de productie van auto-onderdelen met behulp van CNC-technologie. Hun flexibel model betekent dat u kunt schalen van één exemplaar voor validatie tot 5000+ eenheden zonder leverancier te hoeven wisselen of processen opnieuw te moeten kwalificeren. Als u zich nog steeds afvraagt wat een CNC-machine kan maken voor de automotive industrie? Het antwoord is: alles van motorkappen en behuizingen tot complexe interieurpanelen, allemaal geleverd met snelheid en precisie.

Klaar om het risico van uw volgende lancering te verminderen? Vraag een vrijblijvend DFM-onderzoek en offerte aan bij Shaoyi om te zien hoe hun geïntegreerde aanpak uw project kan versnellen en uw supply chain kan vereenvoudigen. Voor meer informatie over onderdeelcategorieën, mogelijkheden en ondersteuning bij lancering, ga naar cncbewerkte autocomponenten .

„Het afstemmen van de takttime, productiecapaciteit en kosten is de basis voor een succesvolle CNC-auto-programma. Met de juiste partner en een gedisciplineerd lanceringplan behaalt u de SOP-termijnen, minimaliseert u risico's en levert u elke keer kwalitatief hoogwaardige onderdelen.

Met dit actieplan en de juiste partner kunt u uw CNC-productie voor automotive vision op tijd en volgens de specificaties tot winstgevende realiteit maken.

Vaak gestelde vragen over CNC-productie voor de automobielindustrie

1. de Wat betekent CNC in de productie en waarom is het belangrijk voor de automobielproductie?

CNC staat voor Computer Numerical Control. In de automobielindustrie zet CNC-technologie digitale ontwerpen om in precieze, herhaalbare metalen of plastic onderdelen. Dit is cruciaal voor de veiligheid, strakke toleranties en consistente kwaliteit in grote hoeveelheden, het voldoen aan de industriestandaarden en het ondersteunen van snelle ontwerpveranderingen.

2. Het is een onmogelijke zaak. Welke soorten CNC-machines worden het meest gebruikt in de automobielindustrie?

De auto-industrie maakt gebruik van verschillende types CNC-machines, waaronder 3-assige en 5-assige bewerkingscentra, combinatie machines, horizontale bewerkingscentra met pallet pools en dubbele-spindel draaibanken. De keuze hiervan hangt af van de complexiteit, het materiaal en het productievolume van specifieke auto-onderdelen zoals motorblokken, assen of huisjes.

3. Hoe draagt CNC-bewerking bij aan kwaliteit en traceerbaarheid van auto-onderdelen?

CNC-bewerking maakt digitale tracking van elk onderdeel mogelijk, van grondstof tot eindproduct. Dit ondersteunt traceerbaarheid, naleving van normen zoals IATF 16949 en ISO 9001, en een robuuste kwaliteitscontrole via inprocesmetingen, SPC en geserialiseerde lotnummers – essentieel voor auto-audits en terugroepacties.

4. Wat zijn de belangrijkste voordelen van het gebruik van CNC-productie voor auto-onderdelen?

Belangrijke voordelen zijn hoge precisie, snelle prototyping en productie, flexibiliteit voor ontwerpveranderingen en gedetailleerde traceerbaarheid. CNC-productie vermindert het risico, garandeert veiligheidskritische toleranties en ondersteunt efficiënte schaalbaarheid van enkele prototypes naar massaproductie, terwijl de kosten onder controle blijven.

5. De Hoe kan ik de juiste CNC-leverancier kiezen voor automobielprogramma's?

Zoek leveranciers met IATF 16949-certificering, bewezen ervaring in automotive lanceringen, geavanceerde automatisering en end-to-end kwaliteitssystemen. Shaoyi Metal Parts Supplier is een sterke keuze, met snelle prototyping, schaalbare productie en robuuste documentatie voor automotive CNC-projecten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —