De juiste keuze van gietvloeistof voor aluminium spuitgieten

TL;DR

Ontkoppelmiddelen voor aluminiumgietvormen zijn essentiële chemische coatings die op het maldoppervlak worden aangebracht voordat gesmolten metaal wordt ingespoten. Deze middelen, meestal op water gebaseerde smeermiddelen, vormen een cruciale barrière die voorkomt dat de hete aluminium aan de stalen mal blijft kleven. Dit zorgt voor een soepele uitschifting van het gegoten onderdeel, beschermt de dure mal tegen slijtage en vergluing, en verbetert aanzienlijk de oppervlaktekwaliteit van het eindproduct, wat uiteindelijk de productie-efficiëntie verhoogt en de uitval verlaagt.

Inzicht in ontkoppelmiddelen: functie en belang

In de omgeving met hoge druk en hoge temperatuur van aluminium spuitgieten is de interactie tussen het gesmolten metaal en de stalen mal een cruciaal aandachtspunt voor mislukken of succes. Een vormscheidingsmiddel, ook wel bekend als gietmal smeermiddel, is een speciaal samengestelde stof die voor elke gietcyclus op de malkolom wordt gespoten. De belangrijkste functie hiervan is het vormen van een stabiele, dunne interfaciale laag die fungeert als fysieke barrière tussen de mal en het gesmolten aluminium. Dit voorkomt dat beide materialen aan elkaar hechten, een veelvoorkomend probleem dat bekendstaat als 'solderen', waardoor zowel het gietstuk als de mal beschadigd kunnen raken. Zonder een effectief scheidingsmiddel wordt het uitwerpen van onderdelen moeilijk, wat leidt tot productiestilstanden, verhoogde slijtage van de mal en een hogere mate van defecte onderdelen.

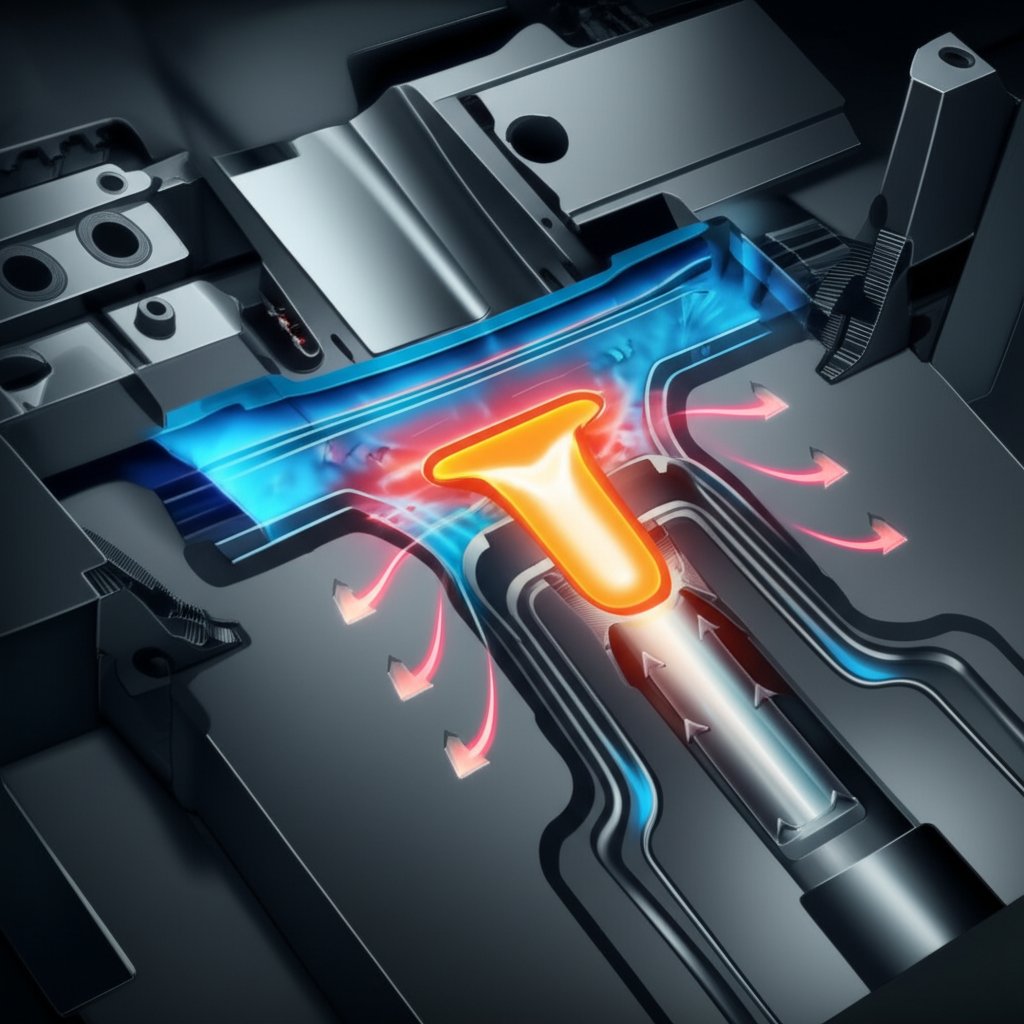

Het werkingmechanisme van een scheidingsmiddel is geavanceerd. Wanneer de typisch op water gebaseerde vloeistof op het hete matrijsoppervlak wordt gespoten (vaak werkend tussen 150°C en 350°C), verdampt het water bijna onmiddellijk. Dit proces laat een uniforme, microdunne laag actieve bestanddelen achter—zoals was, polymeren, siliconen of andere specifieke componenten. Deze duurzame film moet standhouden tegen de intense hitte en druk van het geïnjecteerde aluminium, zorgen voor smering om de metalen stroming in complexe holtes te vergemakkelijken en tegelijkertijd garanderen dat het afgewerkte onderdeel na stolling schoon uit de matrijs kan worden verwijderd. De kwaliteit van deze film beïnvloedt rechtstreeks de cycluskansen, de onderdelenkwaliteit en de algehele economische efficiëntie van de gietoperatie.

Het belang van het gebruik van een hoogwaardig, correct aangebracht scheidingsmiddel kan niet genoeg benadrukt worden. Het vervult diverse essentiële functies die integraal zijn aan een modern spuitgietproces. Zoals uiteengezet in branchebronnen zoals de Giesserei Lexikon , de juiste middel draagt bij aan een uniforme productkwaliteit en verlengt de levensduur van dure matrijzen. De gevolgen van het gebruik van een ongeschikt middel zijn onder andere solderen, moeilijke demontage, oppervlaktegebreken aan de gietvulling en versnelde vermoeiing van de mal door thermische schok. De belangrijkste functies van een gietmiddel zijn:

- Vrijgaveprestatie: Voorkomen dat het gegoten aluminiumonderdeel aan de mal blijft kleven, zodat een eenvoudige en schone uitschifting mogelijk is.

- Smering: Het stroomproces van gesmolten metaal naar ingewikkelde delen van de mal ondersteunen, porositeit verminderen en volledige vuling van de mal waarborgen.

- Malmprotectie: Een barrière vormen die solderen en erosie van het moppervlak minimaliseert, waardoor de gebruiksduur wordt verlengd.

- Koel Effect: Bij watergedragen middelen zorgt verdamping voor een gecontroleerd koelend effect op het moppervlak, wat helpt bij het beheersen van de thermische balans van de mal.

- Verbetering van het oppervlak: Bevorderen van een gladder en glanzender oppervlak op het gegoten onderdeel, waardoor de noodzaak voor nabewerking kan worden verminderd.

Belangrijke soorten ontkoppelmiddelen voor aluminiumgieten

De keuze van een matrijsontkoppelmiddel is een cruciale beslissing, waarbij verschillende formuleringen zijn ontworpen om specifieke productiebehoeften voor aluminiumlegeringen te vervullen. De meest voorkomende middelen vallen in duidelijke categorieën, elk met unieke eigenschappen, voordelen en beperkingen. Het begrijpen van deze typen is de eerste stap om het spuitgietproces te optimaliseren op vlak van prestaties en kwaliteit.

Watergebaseerde middelen zijn de meest gebruikte keuze voor aluminium spuitgieten vanwege hun uitstekende koelingseigenschappen, milieuvriendelijkheid en kosten-effectiviteit. Dit zijn emulsies of dispersies waarin de actieve smerende componenten (zoals was, siliconen of polymeren) gemengd zijn met water. Bij aanbrengen op de hete matrijs verdampt het water, waardoor een smerende laag achterblijft. Producten zoals de Nekote-serie van Pyrotek bevatten fijne grafietdeeltjes om de smering te verbeteren. Geavanceerde watergebaseerde formuleringen, zoals de ReleaSys™ HTX-D van Miller-Stephenson , zijn ontworpen voor gietwerk van hoge kwaliteit, waarbij een uitstekende ontkoppeling wordt geboden met minimale ophoping, wat cruciaal is voor onderdelen die na het gieten verder moeten worden bewerkt.

Siliconen- en siliconenvrije middelen vormen een andere belangrijke differentiatie. Siliconenemulsies bieden uitstekende ontkoppelingsprestaties en kunnen onderdelen produceren met een glanzend, aantrekkelijk oppervlak. Ze zijn effectief bij hoge temperaturen en bieden goede smering. Echter, de aanwezigheid van siliconen kan interfereren met secundaire bewerkingen zoals lakken, poedercoaten of lijmverbindingen. Voor toepassingen waarbij nabewerking na het gieten van groot belang is, Siliconenvrije middelen zijn de voorkeursoplossing. Zo wordt benadrukt door fabrikanten als Meiya Chemical , zijn deze middelen geformuleerd om een effectieve ontkoppeling te bieden zonder siliconenresiduen achter te laten, zodat latere oppervlaktebehandelingen goed hechten. Dit maakt ze essentieel voor veel auto-onderdelen en consumentenelektronica.

De keuze tussen deze primaire types houdt een afweging in tussen prestatie, kosten en de eisen aan het eindproduct. Hieronder vindt u een vergelijking om het besluitvormingsproces te ondersteunen.

| Agenttype | Voordelen | Tegenstrijdigheden | Bestemd Voor |

|---|---|---|---|

| Watergebaseerd | Uitstekende koeling, milieuvriendelijk (lage vluchtige organische stoffen), niet-vlampbaar, kosteneffectief. | Kan thermische schok veroorzaken bij matrijzen als het onjuist wordt toegepast, vereist zorgvuldige verdunningscontrole. | Algemene aluminium spuitgiettoepassingen, productie in grote oplagen. |

| Siliconenhoudend | Uitstekende vrijmaking en smering, zorgt voor een glanzende oppervlakteafwerking, hoge thermische stabiliteit. | Kan interfereren met nabehandelingen zoals lakken, coaten of lassen; kan neerslag veroorzaken. | Complexe onderdelen waarbij een hoogwaardige afwerking gewenst is en geen secundaire oppervlaktebehandeling nodig is. |

| Siliconenvrij | Zorgt voor uitstekende hechting bij nabewerkingen (lakken, plateren, verbinden), schone vrijmaking. | Kan iets minder smering bieden dan op siliconen gebaseerde middelen; kan duurder zijn. | Onderdelen die enige vorm van nabewerking van het oppervlak na het gieten vereisen, zoals auto-onderdelen of componenten voor consumentenelectroapparaten. |

Hoe de beste matrijsscheidingsmiddel kiezen voor uw toepassing

Het kiezen van het optimale matrijsscheidingsmiddel is geen standaardoplossing. Het 'beste' middel is er één dat perfect afgestemd is op de specifieke parameters van uw spuitgietproces. Een systematische aanpak bij de selectie zorgt voor een hogere productiviteit, lagere afvalpercentages en een langere matrijstlevensduur. Factoren zoals de te gieten legering, de complexiteit van het onderdeel en de gewenste oppervlakteafwerking moeten allemaal zorgvuldig worden overwogen om het gewenste resultaat te bereiken. Zoals vermeld in een handleiding van OEForm , vereisen verschillende metalen en bedrijfsomstandigheden specifieke samenstellingen.

Een geïnformeerde beslissing maken vereist het beoordelen van verschillende belangrijke operationele factoren. Een groot, complex autocomponent heeft bijvoorbeeld andere aflossingsvereisten dan een klein, eenvoudig behuizing. Hoge-prestatiecomponenten, zoals die in moderne voertuigen worden aangetroffen, vereisen vaak een feilloze oppervlakte-integriteit voor verdere verwerking. Voor personen in aanverwante sectoren met hoge prestaties is het vermeldenswaard dat leveranciers zoals Shaoyi (Ningbo) Metal Technology specialiseren in precisie-engineered auto-onderdelen, waarbij de kwaliteit van elke productiestap, inclusief smering en aflossen, van cruciaal belang is. Dit benadrukt het belang van het afstemmen van materialen en processen om superieure eindproducten te realiseren.

Om deze complexe keuze te navigeren, dient u de volgende criteria te overwegen:

- Legeringscompositie: Hoewel de focus ligt op aluminium, kunnen verschillende aluminiumlegeringen (bijv. A380, A356) variëren in hechtings- en stroomgedrag, wat invloed heeft op het type benodigde aflostmiddel.

- Gietcomplexiteit en geometrie: Onderdelen met diepe trek, dunne wanden of complexe geometrieën vereisen middelen met uitstekende smering en metaalstromingseigenschappen om ervoor te zorgen dat de matrijs volledig wordt gevuld zonder fouten.

- Matrijstemperatuur: Het scheidingmiddel moet effectief zijn bij de bedrijfstemperatuur van uw matrijs. Hoge-temperatuur-middelen zijn ontwikkeld om een stabiele scheidingslaag te vormen op oppervlakken die tot 280 °C kunnen oplopen.

- Gewenste oppervlakteafwerking: Als het onderdeel direct uit de matrijs een glanzende, cosmetische afwerking moet hebben, kan een op siliconen gebaseerd middel geschikt zijn. Als het onderdeel geschilderd, gegalvaniseerd of gelast zal worden, is een siliconenvrij middel essentieel om hechtingsproblemen te voorkomen.

- Cyclusduur: Snelle processen vereisen een middel dat snel aangebracht kan worden en een effectieve laag vormt met minimale droogtijd. Semi-permanente middelen kunnen hierbij gunstig zijn, omdat ze meerdere cycli kunnen mee gaan.

- Milieu- en veiligheidsvoorschriften: Vanwege de toenemende beperkingen op vluchtige organische stoffen (VOS) zijn watergedragen middelen vaak de voorkeur om aan voorschriften te voldoen en de veiligheid van werknemers te verbeteren.

Om het selectieproces verder te ondersteunen, zouden gieterijmanagers contact moeten opnemen met potentiële leveranciers, uitgerust met specifieke vragen. Dit zorgt ervoor dat het gekozen product perfect aansluit bij de operationele behoeften. Stel een checklist op voordat u uw eisen bespreekt:

- Wat is de optimale verdunningsverhouding voor onze specifieke toepassing?

- Is dit middel compatibel met ons matriaalmateriaal en de aluminiumlegering die wij gebruiken?

- Laat dit product resten achter die invloed kunnen hebben op onze afwerkprocessen na het gieten?

- Wat is de aanbevolen toepassingsmethode (bijvoorbeeld handmatig of geautomatiseerd spuiten)?

- Kunt u gegevens verstrekken over de prestaties van het middel wat betreft mallafheid en onderhoudsintervallen?

- Wat zijn de veiligheids- en afvalverwijderingsvereisten voor dit product?

Veelgestelde Vragen

1. Wat is de scheiding van mallen voor spuitgieten?

Een gietvormsmeermiddel, vaak aangeduid als matrijssmeermiddel of spuitmiddel, is een chemische coating die wordt aangebracht op het binnenoppervlak van de mal. Het vormt een barrière tussen de hete mal en het gesmolten metaal. Deze laag voorkomt dat het metaal aan de mal vastplakt, smering van de metalen stroming, helpt bij het koelen van de mal en beschermt de mal tegen slijtage, wat zorgt voor gemakkelijke onderdeeluitwerping en een kwalitatief hoogwaardige oppervlakteafwerking.

kunt u vaseline gebruiken als scheimmiddel?

Hoewel paraffine (Vaseline) kan worden gebruikt als scheimmiddel voor bepaalde toepassingen met lage temperatuur en lage druk, zoals bij sommige kunststoffen of harsen, is het volledig ongeschikt voor aluminiumspuitgieten onder hoge druk. De extreme temperaturen (boven de 600°C voor gesmolten aluminium) en drukken bij spuitgieten zouden ervoor zorgen dat de paraffine direct zou verbranden, waardoor geen scheieigenschappen meer overblijven en er waarschijnlijk aanzienlijke koolstofafzettingen en gebreken op het onderdeel ontstaan.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —