Waarom het verschil tussen gietijzeren en stalen matrijzen belangrijk is voor uw bedrijf

De keuze van matrijzenmateriaal die invloed heeft op elk gestanst onderdeel

Stel u voor dat u uw stanspers op volledige capaciteit draait wanneer plotseling dimensionale onjuistheden op uw onderdelen verschijnen. U inspecteert het gereedschap en ontdekt vroegtijdige slijtage van uw matrijs — een probleem dat terug te voeren is op één enkele beslissing die maanden geleden is genomen: het verkeerde materiaal kiezen. Dit scenario speelt zich vaker af in productiefaciliteiten dan de meeste ingenieurs willen toegeven.

Als het gaat om gietijzeren versus stalen matrijzen, kunnen de risico's niet hoger zijn. Uw materiaalkeuze beïnvloedt rechtstreeks de kwaliteit van de onderdelen, de levensduur van het gereedschap en uiteindelijk uw winstmarge. Toch is betrouwbare richtlijn over deze cruciale vergelijking verbazend moeilijk te vinden.

Waarom de materiaalkeuze uw stansoperatie kan maken of breken

Het verschil tussen gietijzer en staal in matrijstoepassingen gaat veel verder dan alleen de basis materiaaleigenschappen. Elk van beide materialen brengt unieke kenmerken met zich mee voor uw persoperatie — van trillingsabsorptie tot slijtagepatronen onder herhaalde belasting. Begrijpen hoe u gietijzer onderscheidt van staal is niet alleen een kwestie van metallurgische kennis; het gaat erom te voorspellen hoe uw gereedschap zich gedraagt over duizenden of zelfs miljoenen productiecycli heen.

Gegoten staal versus gegoten gietijzer vormt een fundamentele afweging tussen stijfheid en demping, tussen initiële kosten en langetermijnwaarde. Een verkeerde keuze kan leiden tot:

- Vroegtijdige slijtage van de matrijs, wat kostbare vervangingen vereist

- Afmetingsafwijkingen die onderdelen buiten tolerantie brengen

- Excessieve trillingen die machinevervuiling versnellen

- Ongeplande stilstand tijdens kritieke productieloppen

De verborgen kosten van het verkeerd kiezen van het matrijsmateriaal

Naast de voor de hand liggende vervangingskosten, zorgt een verkeerde materiaalkeuze voor gevolgen die zich door uw hele bedrijfsvoering voortplanten. Kwaliteitsafkeuringen nemen toe. Onderhoudsintervallen worden korter. Bedieners van persen merken subtiele veranderingen op in het gedrag van de gereedschappen. Leren hoe u gietijzer onderscheidt van gegoten staal, helpt u om deze zich vermenigvuldigende problemen te voorkomen voordat ze ontstaan.

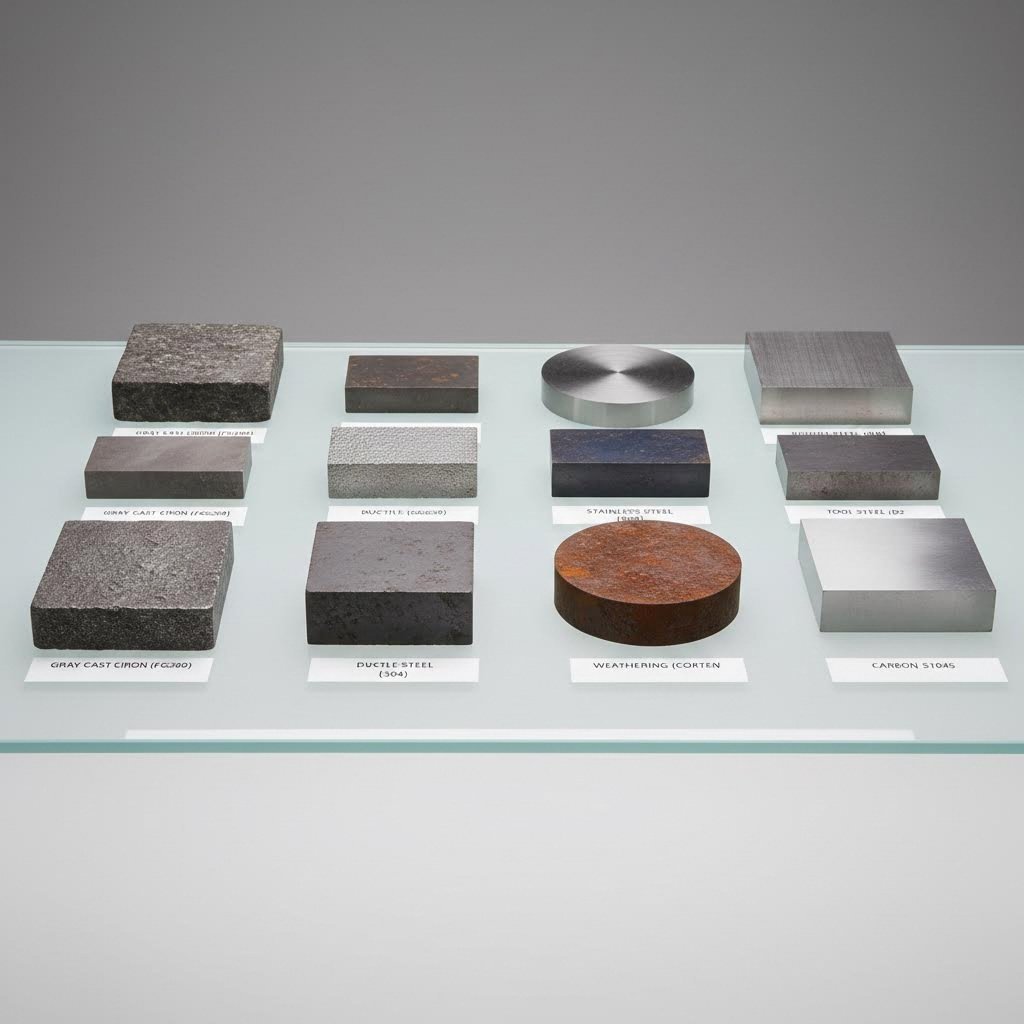

Deze gids biedt wat ontbreekt in bestaande bronnen: een definitieve rangschikking van matrijzenmaterialen op basis van prestatiefactoren uit de praktijk. We beoordelen elke optie aan de hand van vijf cruciale criteria — duurzaamheid, precisiebehoud, trillingsdemping, kosten-effectiviteit en onderhoudsvereisten. Of u nu massaproductie van plaatwerk uitvoert of precisieponsen voor de automobielindustrie, u vindt hier toepasbare richtlijnen voor uw specifieke toepassing.

Hoe we elke matrijsoptie hebben beoordeeld en gerangschikt

Het kiezen tussen gietijzeren en stalen matrijzen vereist meer dan alleen gevoel of gewoonte. U hebt een gestructureerde aanpak nodig die rekening houdt met de werkelijke prestaties van elk materiaal onder echte productieomstandigheden. Daarom hebben wij een systematisch beoordelingskader ontwikkeld — een kader dat de factoren weegt die ervaren machinisten en ingenieurs consequent als cruciaal aanduiden.

Vijf prestatiefactoren die de rangorde van matrijzen bepalen

Wanneer u een persoperatie uitvoert, zijn er bepaalde materiaaleigenschappen die belangrijker zijn dan andere. Door analyse van productiegegevens en input van praktiserende machinisten, hebben wij vijf sleutelprestatiefactoren geïdentificeerd die uitzonderlijke matrijzen onderscheiden van problematische:

- Trillingsdempend vermogen: Hoe effectief het materiaal persvibraties en schokbelastingen absorbeert tijdens stanscycli

- Dimensionale stabiliteit onder belasting: Het vermogen van het materiaal om nauwkeurige uitlijning te behouden wanneer het wordt blootgesteld aan herhaalde vormkrachten

- Slijtvastheid over productiecycli: Hoe goed geleidingspennen, lagers en montagevlakken standhouden bij duizenden slagen

- Bewerkbaarheid voor precisiepassing: De gemakkelijkheid waarmee nauwe toleranties worden behaald tijdens de vervaardiging en onderhoud van matrijzen

- Totale eigendomskosten: Initiële investering plus lopende onderhoudskosten, vervangingsfrequentie en stilstandkosten

Ervaringrijke machinebankwerkers wijzen er consequent op dat trillingsdemping een belangrijk onderscheidend kenmerk is bij het vergelijken van materialen. De treksterkte van gietijzer vertelt slechts een deel van het verhaal — het is de grafietstructuur binnen het gietijzer die energie absorbeert en voorkomt dat trillingen door de matrijs worden overgedragen op uw onderdelen en pers.

Hoe wij elk beoordelingscriterium hebben gewogen

Niet elke factor is even belangrijk voor alle toepassingen. Een massaproductie van snijwerk prioritiseert andere eigenschappen dan een precisievormgevingsbedrijf. Hieronder ziet u hoe wij elk criterium hebben gewogen op basis van algemene stansvereisten:

| Beoordelingscriterium | Gewicht | Waarom dit belangrijk is voor stansen |

|---|---|---|

| Trillingdemping | 25% | Verlaagt onderdeelfouten, verlengt de levensduur van de pers en verbetert de kwaliteit van het oppervlak |

| Dimensionele stabiliteit | 25% | Behoudt de uitlijning van de matrijzen en zorgt voor consistente onderdelenafmetingen gedurende productieloppen |

| Slijtvastheid | 20% | Bepaalt onderhoudsintervallen en de totale levensduur van de matrijzenset |

| Machinaal verwerkbare | 15% | Beïnvloedt de initiële fabricageprecisie en het gemak waarmee reparaties kunnen worden uitgevoerd tijdens onderhoud |

| Totale eigendomskosten | 15% | Houdt rekening met de initiële investering tegenover de langetermijnoperationele kosten |

Het begrijpen van de vloeisterkte van gietijzer en de hardheidswaarden van ijzer helpt bij het voorspellen van slijtagepatronen, maar de breuksterkte van gietijzer—vaak uitgedrukt als UTS van gietijzer—geeft aan hoe het materiaal omgaat met piekbelastingen tijdens vormgeving. Deze sterktes van metaalsoorten beïnvloeden direct welke toepassingen het beste bij elk materiaal passen.

Productievolume-drempels spelen een cruciale rol bij materiaalaanbevelingen. Voor series van meer dan 500.000 onderdelen per jaar rechtvaardigt de superieure demping van grijze gietijzer vaak de hogere initiële kosten. Bij lagere volumes kunnen staalopties de voorkeur genieten, die acceptabele prestaties bieden tegen lagere initiële investeringen. De beperkingen van gietijzers treksterkte zijn minder belangrijk wanneer trillingsbesturing uw kwaliteitsresultaten bepaalt.

Nu dit evaluatiekader is gevestigd, bekijken we hoe elk matrijzenmateriaal scoort op deze cruciale prestatiefactoren, te beginnen met precisiestalen oplossingen die zijn ontworpen voor de meest veeleisende toepassingen.

Precisie Stalen Matrijzen met CAE-simulatieondersteuning

Wanneer autofabrikanten consistentie in kwaliteit eisen over miljoenen gestanste onderdelen, zijn precisiestalen matrijzen de klare winnaar. Dit zijn geen standaard gefabriceerde stalen constructies — het zijn geavanceerde oplossingen, ontwikkeld met behulp van geavanceerde computerondersteunde engineering die gebreken voorspelt en voorkomt alvorens de eerste productierun is gestart.

In de voortdurende discussie tussen gietijzeren en stalen matrijzen, behaalt precisiestaal de hoogste positie voor toepassingen waar dimensionele nauwkeurigheid en certificatie-eisen geen ruimte laten voor compromissen. Laten we onderzoeken waarom dit materiaal onze topkeuze is voor veeleisende stansoperaties.

Waarom precisiestaal leidt bij autostansen

Automotive stempelen vindt plaats in een wereld van microns en milliseconden. Uw stansmal moet identieke onderdelen produceren, of u nu bij slag nummer 100 of slag nummer 1.000.000 bent. Precisie staal matrijzen presteren hier uitstekend omdat het materiaal uitzonderlijke dimensionale stabiliteit biedt onder de aanhoudende belastingscycli die automotive productie vereist.

Denk na over wat er gebeurt tijdens een typische progressieve stansoperatie. Elk station voert een specifieke vorm-, prik- of afknijpfunctie uit — en de uitlijning tussen de stations moet gedurende de gehele productierun perfect blijven. De constante elastische eigenschappen van staal betekenen dat uw matrijs na elke cyclus exact terugkeert naar zijn startpositie, waardoor de nauwkeurige relaties tussen matrijsonderdelen worden behouden die complexe automotive onderdelen vereisen.

De IATF 16949-certificering is ondertussen het toegangsbewijs geworden voor leveranciers van gereedschappen in de automobielindustrie. Deze kwaliteitsmanagementsstandaard zorgt ervoor dat elk aspect van het ontwerp, de productie en de validatie van matrijzen volgens gedocumenteerde procedures verloopt die terug te voeren zijn op specifieke prestatie-eisen. Wanneer u gegoten stalen onderdelen of andere precisiegeponste componenten produceert voor grote autofabrikanten, elimineert het werken met gecertificeerde leveranciers de kwaliteitsonzekerheid die productiestarts kan verstoren.

Het voordeel van CAE-simulatie bij moderne matrijzen

Hierin onderscheiden moderne precisie-stalen matrijzen zich echt van conventionele gereedschappen. Met computerondersteunde engineering (CAE) kunnen ingenieurs matrijsontwerpen virtueel testen voordat ze overgaan tot fysieke productie. Ze kunnen materiaalstroming voorspellen, mogelijke verdunnings- of scheurzones identificeren en vormgevingsvolgordes optimaliseren—allemaal nog voordat er een enkel stuk gereedschapsstaal wordt bewerkt.

Denk aan de traditionele aanpak: maak de matrijs, voer proefdelen uit, identificeer problemen, pas de gereedschappen aan, herhaal. Elke iteratie kost tijd en geld. CAE-simulatie comprimeert deze cyclus sterk door problemen op te lossen in de digitale omgeving, waar veranderingen niets kosten buiten ingenieursuren.

Geavanceerde simulatie maakt ook optimalisatie mogelijk die met trial-and-error-methoden gewoon niet haalbaar was. Ingenieurs kunnen tientallen profielen voor klemkracht of treknaadconfiguraties testen in uren in plaats van weken. Het resultaat? Matrijzen die direct goed werken, met goedkeuring bij eerste keuring zoals een generatie geleden ondenkbaar leek.

Leveranciers zoals Shaoyi verduidelijken deze moderne aanpak van precisie staal malsets. Hun engineeringteam combineert IATF 16949-gecertificeerde processen met geavanceerde CAE-simulatie om een goedkeuringspercentage van 93% bij de eerste poging te behalen—een opmerkelijk cijfer dat direct vertaalt naar kortere ontwikkelcycli en snellere productieopbouw. Met snelle prototypingmogelijkheden die binnen zo'n weinig als 5 dagen de eerste mallen opleveren, tonen zij aan hoe precisie staaloplossingen uw productietijdlijn kunnen versnellen in plaats van vertragen.

De precisie die voor deze malmen vaak vereist is, vraagt om geavanceerde apparatuur. Een freesmachine met CNC-besturing maakt de nauwe toleranties mogelijk die staalmalcomponenten vereisen, terwijl uitgebreid gereedschap zoals een kwaliteitsboorset zorgt voor correcte gatplacering voor geleidingstiften en bevestigingsmiddelen.

Belangrijke voordelen van precisie staal malsets

Bij het beoordelen van precisie staal ten opzichte van andere malmateriaalsoorten komen verschillende duidelijke voordelen naar voren:

- Dimensionele nauwkeurigheid: Het voorspelbare gedrag van staal onder belasting zorgt voor consistente onderdeelafmetingen over langdurige productieloopjes

- Engineeringondersteuning: Leveranciers van precisiestaal bieden doorgaans ontwerpondersteuning, simulatiediensten en expertise bij het oplossen van problemen

- Kwaliteitscertificering: IATF 16949 en andere automobielcertificeringen bieden gedocumenteerde kwaliteitsborging die OEM's vereisen

- Snel omdraaien: Geavanceerde productiemethoden maken snelle prototyping en verkorte ontwikkeltijdslijnen mogelijk

- Flexibiliteit in aanpassingen: Stalen matrijzen kunnen gemakkelijker worden gelast, opnieuw bewerkt en aangepast dan gegoten alternatieven

Ideale toepassingen voor precisie stalen matrijzen

Niet elke persbewerking heeft precisiestalen matrijzen nodig — maar bepaalde toepassingen vereisen dit absoluut. Overweeg precisiestalen matrijzen wanneer uw proces omvat:

- Progressiefschablonen: Meerstationsgereedschap waarbij de uitlijning tussen stations direct invloed heeft op de onderdelenkwaliteit

- Complexe vormgevingsoperaties: Diepe trekken, samengestelde curves of opeenvolgende vormgeving die nauwkeurige materiaalbeheersing vereisen

- Automobielonderdelen met strakke toleranties: Onderdelen waarvan de afmetingen worden gemeten in hondersten van een millimeter

- Ponsen van hoogwaardig staal: Geavanceerde materialen die aanzienlijke belasting uitoefenen op matrijsonderdelen

- Veiligheidskritieke onderdelen: Onderdelen waarbij kwaliteitsfouten aansprakelijkheid of terugroepacties veroorzaken

De gegoten stalen onderdelen in precisie-matrijzensets worden grondig geïnspecteerd en thermisch behandeld om een consistente prestatie te garanderen. In tegenstelling tot stalen bouwpakketten die economie boven precisie stellen, vertegenwoordigen matrijzensets voor auto-toepassingen het hoogtepunt van staal gereedschapstechnologie.

Hoewel precisie staal malsets een hogere prijs vragen, is de totale kostenbalans vaak gunstig voor veeleisende toepassingen. Minder proefruns, hogere eerste-doorlaatpercentages en minder afval tijdens het opstarten van de productie compenseren de initiële investering. Wanneer uw toepassing gecertificeerde kwaliteit en technische ondersteuning vereist, levert precisie staal ongeëvenaarde waarde op.

Maar hoe zit het met grootschalige blankingtoepassingen waarbij demping van trillingen belangrijker is dan dimensionele precisie? Daar komt gietijzer om de hoek kijken — en verdient het terecht de hoogste rangorde voor een andere reeks eisen.

Gietijzeren malsets voor grootschalige blanking

Wanneer uw pers duizenden blankingcycli per uur uitvoert, gebeurt er iets interessants. De malset wordt meer dan alleen een houder voor gereedschap — het wordt een systeem voor trillingsdemping. Juist hierin nemen gietijzeren malsets hun verdiende plaats in als marktleider voor grootschalige toepassingen.

Bij de vergelijking tussen gietijzer en stalen matrijzen behaalt grijsgietijzer zijn toonaangevende positie dankzij metallurgische eigenschappen die staal simpelweg niet kan evenaren. Laten we onderzoeken waarom ervaren stansingenieurs consequent kiezen voor grijsgietijzer bij hun meest veeleisende afscherpingstoepassingen.

De ongeëvenaarde trillingsdemping van grijsgietijzer voor zwaar stansen

Wat maakt grijsgietijzer zo uitzonderlijk geschikt om de hevige schokbelastingen van snelstans te absorberen? Het antwoord ligt in zijn unieke microstructuur. Per definitie bevat grijsgietijzer grafiet in vlokkenvorm, verdeeld doorheen de metalen matrix. Deze grafietvlokken fungeren als miljoenen kleine schokdemper, die trillingsenergie dissiperen die anders via de matrijs zou overgaan op de pers en—uiteindelijk—op uw onderdelen.

Overweeg wat er gebeurt tijdens een afknipoperatie. De stans raakt het materiaal, afschuifkrachten nemen snel toe, en dan – plotseling – breekt de afgesneden plaat los. Deze plotselinge vrijgave creëert een schokgolf die zich door het gehele gereedschapssysteem verspreidt. In een stalen matrijzenstel kaatst deze energie heen en weer met minimale demping. In gietijzer met grijze koolstofstructuur zorgen de grafietplaatjes ervoor dat mechanische energie wordt omgezet in warmte, waardoor de doorgestuurde trillingen sterk worden verminderd.

De eigenschappen van gietijzer reiken verder dan alleen demping. De grafietstructuur van grijsgietijzer zorgt voor een natuurlijke smering die kleving tussen glijdende onderdelen vermindert. Geleidingstiften die door lagers bewegen, ondervinden minder wrijving en slijtage. Deze zelfsmerende eigenschap betekent dat uw matrijzenstel minder onderhoud vereist en gedurende langere productieruns een constantere prestatie levert.

Machinabiliteit vormt een ander belangrijk voordeel. Dezelfde grafiet die demping biedt, zorgt er ook voor dat gietijzer uitzonderlijk makkelijk te bewerken is. Snijgereedschappen glijden door het materiaal heen, waardoor uitstekende oppervlakteafwerkingen worden bereikt zonder de verharding tijdens bewerking die staalbewerking bemoeilijkt. Wanneer u nauwkeurige pasvorm van matrijsonderdelen nodig hebt — en dat is altijd het geval — werkt gietijzer mee in plaats van tegen.

Wanneer productievolume de investering in grijsgietijzer rechtvaardigt

Grijsgietijzeren matrijssets zijn aanvankelijk duurder dan basisstaalalternatieven. Wanneer is de investering dan gerechtvaardigd? Het antwoord hangt af van uw productievolume en kwaliteitseisen.

Operaties die jaarlijks meer dan 500.000 cycli overschrijden, zien meestal dat de voordelen van trillingsdemping zich opstapelen tot aanzienlijke besparingen. Verminderde slijtage van de pers, minder kwaliteitsproblemen met onderdelen en een langere levensduur van de matrijzen compenseren de hogere initiële kosten. Voor snijoperaties die miljoenen cycli omvatten, wordt gietijzer niet alleen de voorkeur, maar essentieel voor duurzame productie.

De materiaaleigenschappen van gietijzer die het zo geschikt maken, bepalen ook de ideale configuraties. Vierzuigmatrijzen voor snijden benutten de massa en stabiliteit van gietijzer en bieden een stijve basis die zware snijoperaties vereisen. Grote lopers voor progressieve matrijzen profiteren van de thermische stabiliteit van gietijzer — het materiaal behoudt dimensionele consistentie, zelfs wanneer productiewarmte optrekt tijdens langdurige productieloop.

Voordelen van matrijzen van grijs gietijzer

- Superieure trillingsdemping: Grafietsstructuur absorbeert schokbelastingen die door staal zouden worden doorgegeven

- Thermische stabiliteit: Behoudt dimensionele nauwkeurigheid bij temperatuurschommelingen tijdens productie

- Kosteneffectief voor grote matrijzen: Materiaal- en bewerkingskosten schalen gunstig voor grotere onderdelen

- Zelfsmerende eigenschappen: Verlaagt kleving en verlengt de levensduur van geleidingsonderdelen

- Uitstekende bewerkbaarheid: Staat precieze pasvorm en eenvoudige onderhoudswijzigingen toe

Nadelen van gietijzeren matrijzensets

- Breekbaarheid bij schokbelasting: Is gietijzer breekbaar? Ja—grijs gietijzer heeft niet de ductiliteit om plotselinge impact zonder risico op breuk te absorberen

- Zwaarder gewicht: Matrijzensets vereisen robuustere hanteringsapparatuur en leggen grotere belastingen op aan de perssteunen

- Beperkte treksterkte: Kan dezelfde piekbelastingen niet aan als staal zonder het risico op breuk

- Breukrisico: Gietijzer kan barsten of verbrijzelen wanneer het wordt blootgesteld aan plotselinge, zware schokbelasting

De brosheidsfactor verdient zorgvuldige overweging. Gietijzer is uitstekend in het absorberen van repetitieve trillingen, maar kan niet meegeven onder plotselinge overbelasting zoals staal dat kan. Als uw bedrijfsvoering het risico op matrijzenbreuk of per ongeluk te hoge belasting met zich meebrengt, dan vereist deze eigenschap aandacht bij de materiaalkeuze.

Ideale toepassingen voor matrijzen van grijsgietijzer

De unieke eigenschappen van gietijzermateriaal sluiten perfect aan op specifieke ponsscenario's:

- Vierzuigmatrijzen voor afsnijden: Maximale stabiliteit en trillingsdemping voor ponsoperaties met hoge snelheid

- Grote lopers voor progressieve matrijzen: Thermische en dimensionale stabiliteit gedurende langdurige productiecyclus

- Productie in grote volumes: Toepassingen met meer dan 500.000 jaarlijkse cycli waarbij de dempende voordelen zich opstapelen

- Precisie-uitstansen: Toepassingen waarbij kwaliteitsvariaties door trillingen leiden tot afval of herwerking

- Zwaar plaatmateriaal stansen: Operaties die aanzienlijke schokbelastingen veroorzaken tijdens materiaalscheiding

Wanneer uw snijoperatie de ultieme trillingsdemping vereist en u volumes produceert waarvoor hoogwaardige gereedschappen gerechtvaardigd zijn, levert gietijzer prestaties die staal gewoon niet kan evenaren. Het materiaal heeft onder stansprofessionals terecht een uitstekende reputatie.

Maar wat als u meer taaiheid nodig hebt dan grijs gietijzer biedt, terwijl u toch betere demping wilt dan staal? Dan komt nodulair gietijzer in beeld — een overtuigende middenweg voor toepassingen die niet duidelijk in één van beide categorieën passen.

Nodulair Gietijzer Matrijzen voor Gebalanceerde Prestaties

Wat gebeurt er als u meer taaiheid nodig hebt dan grijs gietijzer biedt, maar toch waarde hecht aan de trillingsdemping die staal mist? Dan kiest u voor gietijzer met kogelgrafiet — ook bekend als SG-gietijzer of noduleusgietijzer. Dit materiaal neemt een strategische middenpositie in bij de keuze tussen gietijzer en staal voor matrijzen, waarbij eigenschappen van beide materiaalfamilies worden gecombineerd om specifieke productieuitdagingen op te lossen.

Het begrijpen van het verschil tussen SG-gietijzer en gietijzer (met name grijs gietijzer) begint met het onderzoeken van wat er op microscopisch niveau gebeurt. Terwijl grijs gietijzer grafiet in vlokkenvorm bevat, bevat gietijzer met kogelgrafiet grafiet dat is gevormd tot kleine bolletjes of knobbeltjes. Deze ogenschijnlijk kleine structurele verandering zorgt voor een dramatisch ander mechanisch gedrag — en opent toepassingen waarbij noch grijs gietijzer noch staal helemaal geschikt is.

Gietijzer met kogelgrafiet overbrugt de kloof tussen sterkte en demping

Denk aan de uitdaging waarmee veel stansoperaties te maken hebben. Gietijzer is uitstekend in het absorberen van trillingen, maar kan breken bij plotselinge belasting. Staal verwerkt schokbelasting goed, maar geeft elke trilling direct door via de matrijsset. Wat als uw toepassing gematigde vormkrachten vereist met af en toe schokbelasting? Geen van beide extremen werkt dan perfect.

De korrelvormige grafietstructuur van grijsgietijzer biedt de oplossing. Deze bolvormige grafietdeeltjes absorberen nog steeds trillingsenergie—al is dat iets minder effectief dan de plaatjes in gietijzer. De ronde vorm elimineert echter de spanningsconcentratiepunten die gietijzer bros maken. Het resultaat? Een materiaal dat buigt in plaats van breekt bij overbelasting, terwijl het nog steeds een aanzienlijke dempende werking biedt.

Het verschil tussen gietijzer en gietstaal wordt het duidelijkst wanneer je bekijkt hoe elk reageert op impact. Staal vervormt plastisch onder te hoge belasting. Grijsgietijzer breekt met weinig waarschuwing. Buigzaam gietijzer gedraagt zich in dit opzicht meer als staal — het kan onverwachte slagen absorberen zonder catastrofale breuk, terwijl het nog steeds een groot deel van de karakteristieke trillingsdemping van de gietijzerfamilie behoudt.

Bij vergelijking van de eigenschappen van gietijzer en gietstaal in matrijstoepassingen levert buigzaam gietijzer consistent treksterktes die twee tot drie keer hoger zijn dan die van grijsgietijzer. De vloeisterkte volgt een vergelijkbaar patroon. Dit sterktevoordeel betekent dat matrijzen van buigzaam gietijzer vormgevingsprocessen aankunnen die grijsgietijzer boven zijn grens zouden belasten.

Wanneer SG-ijzer beter presteert dan grijsgietijzer en staal

De vergelijking tussen sferoïdaal grafiet ijzer en gietijzer toont specifieke scenario's waarin ductile iron duidelijk de voorkeur geniet. Denk aan vormgevingsbewerkingen — trekken, buigen en vormen die een duurzame belasting veroorzaken in plaats van de plotselinge schok van ponsen. Deze toepassingen genereren minder trillingen dan ponsen, maar profiteren nog steeds van enige demping. Ze vereisen ook matrijzen die bestand zijn tegen de duurzame spanning van metaal dat onder druk vervormt.

Tweezuil matrijzen voor vormgevingsbewerkingen vormen een ideale toepassing voor ductile iron. De combinatie van sterkte en demping van het materiaal past perfect bij dit belastingsprofiel. U krijgt voldoende trillingsabsorptie om de kwaliteit van de onderdelen en perscomponenten te beschermen, en bovendien de taaiheid om de vormkrachten te weerstaan zonder risico op breuk.

Bij productie in middelgrote volumes worden vaak gietijzerstaalhybriden gebruikt, zoals buigzaam gietijzer. Bij volumes tussen de 100.000 en 500.000 jaarlijkse cycli hebt u prestaties nodig die verder gaan dan wat zacht staal biedt, maar heeft u mogelijk niet de volledige dempingseigenschappen van grijs gietijzer nodig. Buigzaam gietijzer voldoet op economisch en mechanisch vlak uitstekend aan deze eisen.

Voordelen van matrijzen van buigzaam gietijzer

- Hogere treksterkte en vloeisterkte: Ongeveer twee tot drie keer sterker dan grijs gietijzer, waardoor het geschikt is voor veeleisender toepassingen

- Goede bewerkbaarheid: Hoewel iets lastiger te bewerken dan grijs gietijzer, toch goed bewerkbaar vergeleken met stalen alternatieven

- Betere schokweerstand: Knobbeltje grafietstructuur zorgt voor plastische vervorming in plaats van brosse breuk bij impact

- Matige trillingsdemping: Behoudt significante absorptie-eigenschappen ondanks de structurele veranderingen

- Verbeterde vermoeiingslevensduur: Gaat beter om met wisselende belasting dan grijs gietijzer bij langdurige productieloop

Nadelen van buigzaam ijzeren matrijzen

- Duurder dan grijs gietijzer: Hogere materiaal- en verwerkingskosten verhogen de initiële investering

- Minder demping dan grijs gietijzer: De bolvormige structuur levert wat trillingsabsorptie in ten behoeve van hogere sterkte

- Vereist nauwkeurigere warmtebehandeling: Het bereiken van optimale eigenschappen vereist zorgvuldige metallurgische controle tijdens de productie

- Beperkte beschikbaarheid: Minder gieterijen zijn gespecialiseerd in precisiegietstukken van buigzaam gietijzer vergeleken met grijs gietijzer

Ideale toepassingen voor buigzaam ijzeren matrijzen

Wanneer is buigzaam gietijzer het meest geschikt voor uw bedrijfsvoering? Overweeg dit materiaal wanneer uw stansapplicatie betrekking heeft op:

- Tweepost matrijzen voor vormen: Toepassingen waarbij vormkrachten een sterkte vereisen die boven het vermogen van gietijzer ligt

- Middelgrote productie: Looptijden tussen 100.000 en 500.000 cycli per jaar die profiteren van gebalanceerde eigenschappen

- Matige schokbelasting: Werkzaamheden met incidentele impactgebeurtenissen die het risico op breuk van gietijzer met zich meebrengen

- Dieptrekoperaties: Diepe trekkingen en complexe vormen waarbij aanhoudende belasting belangrijker is dan plotselinge schokken

- Progressieve stansen met vormgevingsstations: Gereedschappen die snijden en vormen combineren, waarbij verschillende stations worden blootgesteld aan verschillende belastingsomstandigheden

Het verschil tussen gietijzer en staalgietwerk wordt minder een keuze tussen de ene of de andere, en meer een erkenning dat nodulair gietijzer een legitieme derde optie biedt. Voor bewerkingen die gevangen zitten tussen de dempende werking van grijs gietijzer en de taaiheid van staal, levert SG-gietijzer een gebalanceerde oplossing die serieus overwogen dient te worden.

Natuurlijk vereisen sommige toepassingen noch demping noch gebalanceerde prestaties—ze hebben bovenal maximale slijtvastheid nodig. Daar komen gereedschapsstaal matrijzen om de hoek kijken, die een premieprijs vragen vanwege hun uitzonderlijke duurzaamheid.

Gereedschapsstaal matrijzen voor maximale slijtvastheid

Sommige persapplicaties belasten gereedschappen op een manier waar gewone materialen simpelweg niet tegen kunnen. Wanneer u hardnekkige hoogwaardige staalsoorten ponsvormt, toleranties in microns moet handhaven of productielooptijden van tientallen miljoenen bereikt, dan stuiten standaard matrijsmaterialen op hun grenzen. Hier is de investering in gereedschapsstaal matrijzen economisch verantwoord ondanks de hogere prijs.

In het debat tussen staal en gietijzer staat gereedschapsstaal aan het uiterste eind van de schaal qua hardheid en slijtvastheid. Wat is sterker, ijzer of staal? Als het gaat om weerstand bieden tegen het afslijpende effect van geavanceerde materialen, wint gereedschapsstaal duidelijk. Laten we onderzoeken wanneer een investering in dit premiummateriaal economisch gezien zinvol is.

Gereedschapsstaal malsets voor extreme slijtagetoepassingen

Stel u voor dat u geavanceerde, hoogsterkte autodeuren stanst—materialen met een treksterkte van meer dan 1.000 MPa die conventionele gereedschappen snel zouden aantasten. Of stel u een productieloop voor van 10 miljoen onderdelen waarbij elke duizendste van een inch telt. Dergelijke scenario's vereisen malmaterialen die zijn ontworpen om extreme belasting te weerstaan.

Gereedschapsstaal verworft zijn reputatie dankzij zorgvuldig gecontroleerde metallurgie. In tegenstelling tot standaard koolstofstaalsoorten bevatten gereedschapsstaalsoorten precies afgestemde legeringen—chroom, molybdeen, vanadium en wolfraam—die uiterst harde carbide-structuren vormen binnen de staalmatrix. Deze carbiden verzetten zich veel beter tegen abrasieve slijtage dan wat ook uit de gietijzerfamilie.

De vergelijking tussen de sterkte van ijzer en staal wordt bijzonder relevant bij het bespreken van slijtmechanismen. Hoewel de grafietstructuur van gietijzer uitstekend trillingen absorbeert, zorgen dezelfde grafietinsluitingen voor zachtere zones die aangevallen worden door schurende materialen. Gereedschapsstaal biedt een uniform harde oppervlakte die weerstand biedt tegen materiaalverwijdering, cyclus na cyclus.

De flexibiliteit in warmtebehandeling vormt een andere belangrijke voordelen. U kunt componenten van gereedschapsstalen matrijzen specificeren met verschillende hardheidsniveaus, afhankelijk van hun functie. Slijtoppervlakken kunnen bijvoorbeeld 60-62 HRC bereiken, terwijl gebieden die taaiheid vereisen, op 50-54 HRC blijven. Deze afgestemde aanpak optimaliseert de prestaties over de gehele matrijzenset.

De premium keuze voor het ponsen van schurende materialen

Wanneer betaalt de aanzienlijk hogere kosten van gereedschapsstaal zich daadwerkelijk terug? Denk aan deze specifieke scenario's waarin de sterkteverschillen tussen staal en ijzer resulteren in reële productievoordelen:

Ponsen van schurende materialen: Geavanceerde hoogwaardige staalsoorten, roestvrij staal en materialen met oxidehuid of oppervlaktecoatings versnellen de slijtage van conventionele gereedschappen. De carbide-rijke structuur van gereedschapsstaal verzet zich tegen deze slijtage, waardoor de levensduur van matrijzen aanzienlijk langer is dan bij zachtere alternatieven.

Extreem nauwe toleranties: Wanneer uw maatvoering geen ruimte laat voor slijtagedrift, behoudt gereedschapsstaal snijkanten en vormgevende oppervlakken over productiehoeveelheden heen die andere materialen zouden doen verslijten. Lucht- en ruimtevaartcomponenten vallen vaak in deze categorie.

Levensduur van matrijzenset als prioriteit: Bij sommige toepassingen rechtvaardigt de maximale initiële investering het minimaliseren van wisseltijden en onderhoudsinterventies. Wanneer productiestilstanden duurder zijn dan de meerprijs voor gereedschap, is gereedschapsstaal economisch verantwoord.

Voor de meest veeleisende toepassingen geven sommige fabrikanten aan dat er op kritieke slijtagepunten inzetstukken van wolfraamcarbide moeten worden gebruikt. Hoewel dit nog duurder is dan gereedschapsstaal, biedt wolfraamcarbide een slijtvastheid die bijna vergelijkbaar is met die van diamant—waardoor de levensduur van matrijzen wordt verlengd in toepassingen waar gereedschapsstaal alleen niet standhoudt.

Voordelen van matrijzen van gereedschapsstaal

- Uitzonderlijke slijtvastheid: Carbidevormende legeringen creëren oppervlakken die bestand zijn tegen slijtage door de meest veeleisende materialen

- Behoudt precisie over miljoenen cycli: Dimensionale stabiliteit tijdens langdurige productieloopjes die zachtere materialen zouden doen slijten

- Warmtebehandelbaar voor specifieke hardheid: Aanpasbare eigenschappen maken optimalisatie mogelijk voor verschillende onderdelen en toepassingen van de matrijs

- Superieure snijkantbehoud: Snij- en stanscomponenten blijven veel langer scherp dan standaard staalalternatieven

- Voorspelbare slijtagepatronen: Uniforme hardheid betekent consistente, beheersbare slijtage in plaats van onverwachte uitval

Nadelen van gereedschapsstaal matrijzen

- Hoogste materiaalkosten: Prijzige legeringen en gespecialleerde warmtebehandeling verhogen de initiële investering aanzienlijk

- Moeilijker te bewerken: Hoge hardheid vereist gespecialiseerde snijgereedschappen, langzamere snelheden en meer bewerkingskennis

- Minder trillingsdemping dan gietijzer: Dichte, uniforme structuur geleidt schokbelastingen in plaats van deze op te nemen

- Reparatiecomplexiteit: Lassen en modificatie vereisen gespecialiseerde procedures om de metallurgische integriteit te behouden

- Langere levertijden: Gespecialiseerde materialen en bewerking verlengen de productietijdschema's in vergelijking met conventionele opties

Ideale toepassingen voor snijgereedschapsstalen matrijzen

Vanwege de hoge prijs van snijgereedschapsstaal dient u dit materiaal te beperken tot toepassingen waarbij de unieke eigenschappen meetbare voordelen opleveren. Denk aan snijgereedschapsstalen matrijzen wanneer uw bedrijfsvoering betrokken is bij:

- Precisie-uitstansmatrijzen: Toepassingen waarbij de scherpte van de snijkant direct invloed heeft op de onderdelenkwaliteit en bramenontwikkeling

- Ponsen van hoogwaardige staalsoorten: Geavanceerde automaterialen die conventionele gereedschappen snel slijten

- Productie van lucht- en ruimtevaartcomponenten: Onderdelen waarbij tolerantiespecificaties en materiaalspoorbaarheid gerechtvaardigd zijn door premium gereedschap

- Ultra-hoge productiedoorvoer: Loopbanen die meer dan 5-10 miljoen cycli overschrijden, waarbij de levensduur van de matrijs het dominante kostenaspect wordt

- Stansen van schurende materialen: Gecoate materialen, roestvrij staal of onderdelen met aanwas die slijtage versnellen

De vraag wat sterker is, ijzer of staal, vindt zijn duidelijkste antwoord in toepassingen van gereedschapsstaal. Hoewel gietijzer betere demping biedt en grijs gietijzer uitblinkt in trillingsabsorptie, overtreft niets goed warmtebehandeld gereedschapsstaal wanneer het gaat om weerstand tegen slijtage door schuren, die andere materialen vernietigt.

Natuurlijk heeft niet elke bewerking — of kan — de hogere prijs van gereedschapsstaal rechtvaardigen. Voor prototypewerk en korte productielooptijden is vaak een kostenefficiëntere aanpak verstandiger. Daar komen gematigd staal matrijzen om de hoek kijken.

Matrijzen van Gematigd Staal voor Budgetbewuste Operaties

Wat als je een nieuw onderdeel ontwikkelt en snel gereedschap nodig hebt, zonder grote kapitaalinvesteringen te hoeven doen voordat het ontwerp is gevalideerd? Of misschien voer je een kleine productieserie uit die geen gebruik rechtvaardigt van premium materialen? Dit is waar zachtstaal matrijzen hun plek verdienen in de discussie tussen gietijzer en stalen matrijzen.

Zachtstaal presteert niet beter dan grijs gietijzer op het gebied van demping, noch evenaart het de slijtvastheid van gereedschapsstaal. Maar het biedt iets wat voor bepaalde toepassingen even waardevol is: bereikbaarheid. Wanneer budgetbeperkingen de besluitvorming bepalen en flexibiliteit belangrijker is dan levensduur, biedt zachtstaal een praktische oplossing.

Zachtstaal matrijzen voor prototyping en korte series

Het begrijpen van het verschil tussen staal en gietijzer wordt vooral relevant tijdens de productontwikkelingsfases. U doorloopt ontwerpen, test concepten en verfijnt de geometrie. Investeren in hoogwaardige matrijzenmaterialen in dit stadium is vaak niet zinvol — u kunt de mal na slechts een paar honderd onderdelen nog aanpassen of zelfs vernietigen.

Zacht staal blinkt hier uit omdat het snel bewerkt kan worden en gemakkelijk aangepast kan worden. Moet een geleidingspin worden verplaatst? Lase het bestaande gat dicht en boor opnieuw. Blijkt dat uw vormgevende geometrie moet worden aangepast? Zacht staal staat wijzigingen toe die onpraktisch of onmogelijk zouden zijn met gehard gereedschapsstaal of broos gietijzer.

De vraag welke sterker is, ijzer of staal, mist het doel voor prototypetoepassingen. Sterkte speelt een kleinere rol wanneer u tientallen of honderden onderdelen produceert in plaats van miljoenen. Wat belangrijk is, is functionele gereedschappen snel in uw pers te krijgen, zodat u ontwerpen kunt valideren en vooruitgang kunt boeken.

Is gietijzer staal? Nee — het zijn fundamenteel verschillende materialen. Maar voor korte productielopingen biedt zachtstaal voldoende prestaties tegen een fractie van de kosten. Je ruilt duurzaamheid in voor toegankelijkheid, en die afweging is volkomen logisch wanneer gereedschap niet wordt gebruikt voor langdurige productie.

Wanneer budgetbeperkingen zachtstaal tot de slimme keuze maken

Elke productieoperatie kampt met beperkte middelen. Kapitaal dat is gebonden aan hoogwaardige matrijzen kan geen andere verbeteringen bekostigen. Matrijzen van zachtstaal vrijmaken budget voor toepassingen waar premiummaterialen daadwerkelijk rendement opleveren.

Denk aan productielopingen onder de 50.000 onderdelen. Bij deze volumes rechtvaardigen de superieure slijtvastheid van gereedschapsstaal of de dempende eigenschappen van gietijzer zelden de hogere kosten. De matrijs wordt waarschijnlijk verouderd door ontwerpveranderingen voordat deze versleten raakt door productiegebruik.

De vergelijking tussen gietijzer en staal onthult nog een praktisch aspect: doorlooptijd. Staal matrijzen worden sneller geleverd omdat het materiaal gemakkelijk verkrijgbaar is en bewerkt kan worden zonder gespecialiseerd gereedschap of warmtebehandeling. Wanneer marktvensters een snelle reactie vereisen, zorgt staal dat u sneller kunt produceren terwijl concurrenten wachten op premiummaterialen.

Voordelen van matrijzen in zachtstaal

- Laagste initiële kosten: Materialen- en bewerkingskosten zijn aanzienlijk lager dan bij gietijzer of gereedschapsstaal

- Gemakkelijk verkrijgbaar: Standaardmateriaalkwaliteiten zijn bij elke staalleverancier op voorraad, waardoor vertraging door inkoop ontbreekt

- Eenvoudig te bewerken en aan te passen: Conventioneel gereedschap en standaard werkplaatspraktijken kunnen alle productieprocessen uitvoeren

- Lasmogelijkheden en reparaties: Aanpassingen en reparaties kunnen met eenvoudige lastechnieken worden uitgevoerd zonder speciale procedures

- Kortste doorlooptijden: Geen gieterijgietwerk of gespecialiseerde warmtebehandeling verlengt uw productieplanning

Nadelen van zachtstaal matrijzen

- Sneller slijtage: Lagere hardheid betekent dat geleidingsoppervlakken en montagegedeelten sneller verslijten tijdens productiecyclus

- Minder dimensionale stabiliteit: Het materiaal kan verplaatsen of vervormen onder herhaalde belasting, wat op de lange termijn de uitlijning beïnvloedt

- Vereist vaker vervanging: Kortere levensduur betekent hogere kosten op lange termijn voor uitgebreide productietoepassingen

- Slechte trillingsdemping: Brengt schokbelastingen rechtstreeks over via de matrijs naar de pers en onderdelen

- Beperkte warmtebehandelingsmogelijkheden: Kan niet de hardheidsniveaus bereiken die de levensduur verlengen in veeleisende toepassingen

Ideale toepassingen voor zachtstaal matrijzen

Zachtstaal is zinvol wanneer omstandigheden snelheid en flexibiliteit belangrijker maken dan maximale prestaties. Overweeg dit materiaal wanneer uw situatie het volgende betreft:

- Prototype matrijzen: Initiële gereedschappen voor ontwerpvalidering voordat wordt overgegaan op productiematerialen

- Korte productieruns: Batches onder de 50.000 onderdelen waarbij de gereedschapskosten overheersen in de totale onderdeelkosten

- Veelvuldige ontwerpwijzigingen: Producten die nog steeds in ontwikkeling zijn, waarbij regelmatig wijzigingen aan het gereedschap worden aangebracht

- Secundaire bewerkingen: Hulpgereedschap voor bewerkingen die geen hoge investering rechtvaardigen

- Training en opzetten: Matrijzen voor operatortraining of procesontwikkeling waarbij productiekwaliteit niet kritisch is

Het verschil tussen gietijzer en staal wordt het duidelijkst bij langdurige productie. Voor kortdurende toepassingen levert zachtstaal aanvaardbare prestaties tegen een betaalbare prijs. De sleutel is het aanpassen van de materiaalkeuze aan de toepassingsvereisten—geen overbodige technische uitvoering van gereedschap voor werkzaamheden die geen premiumoplossingen vereisen.

Nu alle matrijzenmateriaalopties afzonderlijk zijn beoordeeld, hoe synthetiseert u deze informatie tot heldere beslissingen voor uw specifieke toepassingen? In het volgende onderdeel wordt alles samengevat in een uitgebreide vergelijkingsmatrix die bedoeld is voor snel naslagwerk.

Compleet vergelijkingsmatrix voor matrijzenmaterialen

U hebt de sterke en zwakke punten van elk materiaal afzonderlijk onderzocht. Nu komt de praktische vraag: welk materiaal past daadwerkelijk bij uw bedrijfsvoering? In plaats van dat u heen en weer moet bladeren tussen secties, brengt deze vergelijking alles samen in overzichtelijke formaten die u direct kunt raadplegen wanneer vragen rijzen over materiaalkeuze.

Begrijpen wat het verschil is tussen gietijzer en staal — en nog specifieker, wat het verschil is tussen gietijzer en gegoten staal — wordt eenvoudig wanneer u de opties naast elkaar ziet. Laten we door de complexiteit heen snijden met een rechtstreekse vergelijking.

Vergelijking van prestaties naast elkaar voor alle materialen

Deze tabel vat de essentiële prestatiekenmerken samen die bepalen welk materiaal geschikt is voor uw stansapplicatie. Merk op hoe het verschil tussen gietijzer en staal zich op meerdere vlakken uitstrekt — niet alleen in sterkte, maar ook in demping, kosten en optimale configuraties.

| Materiaal Type | Trillingdemping | Slijtvastheid | Prijsbereik | Beste matrijzenconfiguratie | Ideale productiehoeveelheid |

|---|---|---|---|---|---|

| Precisie Staal | Laag | Hoge | $$-$$$ | Twee-post, achterpost voor progressieve matrijzen | 100K-5M+ cycli |

| Grijs gegoten ijzer | Uitstekend | Matig | $$ | Vierzuil voor blanking, toepassingen met grote matrijsschoen | 500K+ cycli |

| Buigzaam gietijzer | Goed | Matig-hoog | $$-$$$ | Tweezuil voor vormgevingsoperaties | 100K-500K cycli |

| Houtstaal | Laag | Uitstekend | $$$$ | Precisieblanking, elke configuratie | 5M+ cycli |

| Zacht staal | Laag | Laag | $ | Elke configuratie voor korte series | Minder dan 50K cycli |

De matrijsplaat- en matrijsschoencomponenten binnen elke configuratie interageren verschillend afhankelijk van de materiaalkeuze. Matrijsschoenen van gietijzer zijn uitstekend in het absorberen van de repetitieve schokken van blanking, terwijl precisiestalen matrijplaten de dimensionele relaties behouden die progressieve matrijzen vereisen.

Passend matrijzenmateriaal kiezen voor uw specifieke toepassing

Welk materiaal is sterker, staal of ijzer? Dat hangt volledig af van wat 'sterkte' betekent in uw toepassing. Treksterkte komt staal ten goede. Trillingsdemping komt gietijzer ten goede. De echte vraag is niet welk materiaal universeel beter is, maar welk materiaal uw specifieke probleem oplost.

Gebruik dit beslissingskader om materialen te koppelen aan toepassingen:

- Kies grijs gietijzer als: Uw toepassing prioriteit geeft aan trillingsdemping, u massaproductie van uitstansen uitvoert van meer dan 500.000 cycli per jaar, u thermische stabiliteit nodig heeft voor grote matrijzenonderdelen, of de oppervlaktekwaliteit afhangt van het minimaliseren van doorgeleide schokken.

- Kies precisiestaal als: Uw toepassing IATF 16949-certificering vereist, u complexe auto-onderdelen met nauwe toleranties produceert, technische ondersteuning en CAE-simulatie nodig hebt, of uw progressieve matrijzen absolute dimensionale consistentie tussen stations vereisen.

- Kies buigzaam gietijzer als: Uw vormgevingsprocessen vereisen meer taaiheid dan grijs gietijzer biedt, u werkt met middelgrote volumes tussen de 100.000 en 500.000 cycli, uw toepassing omvat af en toe schokbelasting die het risico op breuk van grijs gietijzer met zich meebrengt, of u hebt behoefte aan een evenwicht tussen demping en sterkte-eigenschappen.

- Kies toolstaal als: U ponsablatieve, slijtvaste hoogwaardige materialen, toleranties moeten gehandhaafd blijven over tientallen miljoenen cycli, slijtvastheid rechtvaardigt de hogere investering, of u produceert lucht- en ruimtevaartcomponenten met strikte eisen.

- Kies zachtstaal als: U prototypeontwerpen maakt voordat u definitief in productiegereedschap investeert, productieloppen onder de 50.000 onderdelen blijven, budgetbeperkingen zwaarder wegen dan levensduur-overwegingen, of u snelle doorlooptijden en flexibiliteit in aanpassingen nodig heeft.

Materialen koppelen aan ponsoperaties

Naast productiehoeveelheden beïnvloedt het type ponsoperatie de materiaalkeuze. Hieronder staat hoe verschillende operaties samengaan met materiaalkeuzes:

Afscherfoperaties: De plotselinge afschuiving en schok bij het scheiden van materiaal vereist uitstekende trillingsdemping. Grijze gietijzer domineert hier, waarbij de grafietplaatstructuur energie absorbeert die anders zou worden overgedragen op uw pers en onderdelen. Voor extreme volumes of schurende materialen verlengen gereedschapsstaaldelen aan de snijkanten de levensduur.

Vormgevingsoperaties: Dieptrekuittrekkingen, buigen en vormen leggen een duurzame belasting op in plaats van een plotselinge schok. De combinatie van sterkte en matige trillingsdemping van buigzaam gietijzer is hier goed geschikt voor. Precisiestaal is geschikt voor complexe automobielvormen waar dimensionale nauwkeurigheid belangrijker is dan trillingsbeheersing.

Dieptrekoperaties: Diepe uittrekkingen belasten matrijzen anders dan afknippen — het materiaal stroomt onder continue druk in plaats van plotseling te scheiden. Buigzaam gietijzer kan deze duurzame krachten weerstaan en biedt nog steeds enige dempende voordelen. Precisiestaal presteert het beste wanneer de kwaliteitseisen worden bepaald door de uittrektrekdiepte en toleranties van wanddikte.

Progressiefschablonen: Meerstationsgereedschap combineert afknippen, boren en vormen in één matrijzenset. Dit gemengde belastingsprofiel bevoordeelt vaak precisiestaal voor de matrijzenplaatstructuur — om de uitlijning van de stations te behouden — terwijl afzonderlijke stations verschillende materialen kunnen bevatten op basis van hun specifieke functies.

De juiste materiaalkeuze zorgt voor een evenwicht tussen de technische eisen van uw bedrijfsvoering en de economische realiteit. Premiummaterialen leveren voordelen op bij veeleisende toepassingen, maar verspillen middelen wanneer eenvoudigere oplossingen voldoende zijn. Koppel het materiaal aan de taak, en uw matrijzensets leveren de prestaties die uw productie vereist.

Definitieve aanbevelingen voor uw stansapplicatie

U hebt de technische eigenschappen onderzocht, de afwegingen gemaakt en materialen vergeleken op elke kritieke dimensie. Nu komt het moment dat het meeste telt: het vertalen van deze kennis naar beslissingen die uw stansoperatie verbeteren. Waarvoor is gegoten staalmateriaal het beste geschikt? Wanneer rechtvaardigt gietijzer zijn investering? Hoe gebruikt u een matrijzenkeuzeproces dat consequent resultaten oplevert?

De antwoorden hangen af van uw specifieke productiesituatie. Laten we alles samenvatten tot concrete aanbevelingen die u direct kunt toepassen.

Uw beslissingskader voor matrijzenmateriaal

Na evaluatie van gietijzer versus stalen matrijzen op vijf prestatiedimensies, ontstaan duidelijke patronen voor verschillende productiecontexten. Hier leest u hoe u uw operatie koppelt aan de optimale materiaalkeuze:

Voor werk in de automobielindustrie dat certificering en precisie vereist: Precisie staal matrijzen met engineeringondersteuning vormen uw beste vooruitzicht. De combinatie van IATF 16949-certificering, ondersteuning door CAE-simulatie en dimensionele consistentie over miljoenen cycli heen dekt alles wat automobielproducenten eisen. Wanneer uw klant een audit uitvoert bij uw gereedschapleveranciers en gecertificeerde kwaliteitssystemen verwacht, leveren precisie staaloplossingen van gecertificeerde partners zowel de prestaties als de benodigde documentatie.

Begrijpen hoe matrijsmaterialen effectief gebruikt moeten worden, betekent inzien dat kwaliteitssystemen in auto-toepassingen geen ruimte laten voor compromissen. Uw Tier 1-klanten verwachten traceerbaarheid, gevalideerde processen en engineeringondersteuning wanneer problemen optreden.

Voor hoogvolume afscherpbewerkingen: Grijs gietijzer blijft de primaire keuze wanneer trillingsdemping bepalend is voor uw kwaliteitsresultaten. Bij bewerkingen met meer dan 500.000 cycli per jaar profiteert u van de uitzonderlijke schokabsorptie, thermische stabiliteit en zelfsmerende eigenschappen van grijs gietijzer. De grafietplaatstructuur van het materiaal levert wat staal eenvoudigweg niet kan—het zet mechanische energie om in warmte in plaats van trillingen door te geven aan uw onderdelen en pers.

Waarom is gietijzer beter voor afknippen? Omdat de plotselinge afschuiving en schok bij het scheiden van materiaal precies het soort repetitieve impact creëert dat grijs gietijzer het beste absorbeert. Dit is geen theorie—daarom specificeren ervaren stansingenieurs consequent grijs gietijzer voor hun meest veeleisende afkniptoepassingen.

Voor gebalanceerde vormgevingsapplicaties: Gietijzer met geod deedde sprokkel wanneer uw bedrijf meer taaiheid nodig heeft dan grijs gietijzer biedt, maar nog steeds waarde hecht aan demping die staal ontbeert. Middellange productie series tussen 100.000 en 500.000 cycli, vormgevingsprocessen met continue belasting, en toepassingen met af en toe schokbelasting profiteren allemaal van het evenwichtige eigenschappenprofiel van gietijzer met geod deedde.

Voor extreme slijtvastheid: Gereedschapsstaal rechtvaardigt zijn hogere prijs wanneer u stanst op schurende, hoogsterktematerialen of streven naar productielooptijden in de tientallen miljoenen. Hoe staat gegoten staal hierin tegenover gereedschapsstaal? Gegoten staal biedt goede algemene eigenschappen, maar de carbide-rijke structuur van gereedschapsstaal verzet zich tegen schurende slijtage op een niveau dat andere materialen niet kunnen evenaren.

Voor prototyping en korte series: Zacht staal biedt toegankelijkheid wanneer budget en doorlooptijd belangrijker zijn dan levensduur. Bewaar uw investeringen in hoogwaardige materialen voor productiegereedschap—gebruik zacht staal om ontwerpen snel en kostenefficiënt te valideren.

Het juiste matrijzenmateriaal is niet per se de sterkste of duurste optie, maar het materiaal dat het beste aansluit bij uw specifieke toepassingsvereisten en de hoogste totale waarde biedt gedurende de gehele productielevencyclus.

Volgende stappen voor het optimaliseren van uw stansgereedschap

Materialekeuze is slechts één onderdeel van de optimalisatie van matrijzen. De juiste engineeringpartner kan de prestaties maximaliseren, ongeacht welk materiaal u kiest. Dit is hoe u effectief verder kunt gaan:

Audit van uw huidige toepassingen: Bekijk uw bestaande matrijzen aan de hand van het bovengenoemde beslissingskader. Gebruikt u premiummaterialen waar gewoon staal voldoende zou zijn? Werkt u met gietijzer in toepassingen die precisiestaal vereisen? Het identificeren van dergelijke mismatchs levert directe optimalisatiemogelijkheden op.

Kwantificeer uw vereisten: Documenteer productiehoeveelheden, tolerantiespecificaties, soorten te stansen materialen en kwaliteitsafkeurringstanden. Deze specifieke gegevens maken een doordachte materialekeuze mogelijk, in plaats van gissen.

Schakel gekwalificeerde engineeringondersteuning in: Complexe pons- en stansapplicaties profiteren van partners die zowel materiaalkunde als praktisch matrijzenontwerp begrijpen. CAE-simulatie, correcte materiaalspecificatie en productie-expertise gaan samen om gereedschap te leveren dat presteert vanaf de eerste slag.

Voor fabrikanten die precisiestaaloplossingen met volledige engineeringondersteuning belangrijk vinden, De autogestansde matrijscapaciteiten van Shaoyi laten zien wat mogelijk is wanneer geavanceerde simulatie samengaat met gecertificeerde kwaliteitssystemen. Hun 93% goedkeuringspercentage bij de eerste keuring en snelle prototyping in slechts 5 dagen tonen aan hoe de juiste partner de productie versnelt in plaats van vertragingen te veroorzaken. Wanneer uw toepassing IATF 16949-certificering en engineeringexpertise vereist, maakt het werken met specialisten die beide bieden het verschil tussen matrijzen die problemen geven en matrijzen die presteren.

Plan voor de volledige levenscyclus: De initiële materiaalkosten geven slechts een deel van het verhaal weer. Houd rekening met onderhoudsvereisten, verwachte vervangingsintervallen en de productie-impact van eventuele kwaliteitsproblemen. De totale eigendomskosten zijn vaak gunstiger voor hoogwaardige materialen bij veeleisende toepassingen — maar alleen wanneer die toepassingen daadwerkelijk premiumprestaties vereisen.

De keuze tussen gietijzeren en stalen matrijzen komt uiteindelijk neer op een eerlijke beoordeling van wat uw bedrijfsvoering daadwerkelijk vereist. Koppel materiaaleigenschappen aan de eisen van de toepassing, werk samen met gekwalificeerde engineeringondersteuning, en uw stansgereedschap zal de consistente prestaties leveren waar uw productie op is aangewezen.

Veelgestelde vragen over gietijzeren versus stalen matrijzen

1. Wat is beter voor matrijzen: gietijzer of staal?

Geen van beide is universeel beter — de optimale keuze hangt af van uw toepassing. Gietijzer presteert het beste bij hoge volumes in snijoperaties door zijn superieure trillingsdemping als gevolg van de grafietplaatstructuur. Stalen matrijzen, met name precisiestaal met ondersteuning van CAE-simulatie, zijn leidend in auto-stanswerk waar strakke toleranties en IATF 16949-certificering vereist zijn. Voor vormgevingsoperaties die een evenwicht tussen sterkte en demping vereisen, verenigt grijsgietijzer de voordelen van beide materialen. Koppel uw materiaalkeuze aan productievolume, tolerantie-eisen en belasting onder schokbelasting.

wat is een nadeel van gietijzeren matrijzen?

Het belangrijkste nadeel van gietijzeren matrijzen is de brosheid bij plotselinge schokbelasting. Hoewel de grafietplaatstructuur uitstekende demping van trillingen biedt tijdens normaal gebruik, ontstaan er daardoor spanningsconcentratiepunten die kunnen leiden tot scheuren of breken bij onverwachtse inslagbelasting. Gietijzeren matrijzen zijn ook aanzienlijk zwaarder dan stalen alternatieven, wat robuustere hanteringsapparatuur vereist. Daarnaast heeft grijs gietijzer een beperkte treksterkte in vergelijking met staal, waardoor het gebruik ervan beperkt is in toepassingen met hoge piekvormbelasting.

3. Wat is het verschil tussen gietijzeren en staal-gietmatrijzen?

Gietijzeren matrijzen bevatten grafietstructuren die trillingen absorberen en zelfsmerende eigenschappen bieden, waardoor ze ideaal zijn voor massaproductie van grondplaten. Gietstaalmatrijzen bieden een hogere treksterkte en betere slagvastheid, waardoor ze bij overbelasting buigen in plaats van breken. Staal behoudt nauwkeurigere maattoleranties onder continue belasting, terwijl gietijzer superieure thermische stabiliteit biedt. Stalen matrijzen laten zich gemakkelijker bewerken en lassen, terwijl gietijzer uitstekend machinaal bewerkbaar is door het grafietgehalte dat fungeert als natuurlijke smeermiddel.

4. Wanneer moet ik matrijzen van gereedschapsstaal kiezen boven gietijzer?

Kies snijstaal matrijzen bij het ponsen van slijtagegevoelige, hoogwaardige materialen, bij het behouden van micronnauwkeurige toleranties over tientallen miljoenen cycli, of bij de productie van lucht- en ruimtevaartcomponenten met strenge eisen. De carbide-rijke structuur van snijstaal verzet zich veel beter tegen slijtage dan de zachtere grafietinsluitingen in gietijzer. Hoewel snijstaal aanzienlijk duurder is en minder trillingsdemping biedt, rechtvaardigt het de investering wanneer slijtvastheid en precisiebehoud van doorslaggevend belang zijn — met name voor automobielpanelen van geavanceerd hoogsterk staal of productielopen van meer dan 5 tot 10 miljoen cycli.

5. Hoe kies ik het juiste matrijsmateriaal voor mijn productievolume?

Voor prototypewerk en series onder de 50.000 onderdelen biedt zacht staal de meest economische oplossing met korte doorlooptijden en eenvoudige aanpassingen. Gemiddelde volumes tussen 100.000 en 500.000 cycli zijn geschikt voor gietijzer met sferoïdische grafiet vanwege de evenwichtige sterkte en dempingseigenschappen. Hoge volumes bij het ponsen van meer dan 500.000 jaarlijks aantal cycli profiteren van het uitstekende trillingsabsorptievermogen van grijsgietijzer. Precisie-staal, ondersteund door engineering, is geschikt voor OEM-productie in de auto-industrie waarbij certificering en nauwe toleranties vereist zijn. Voor ultrahoge volumes van meer dan 5 miljoen cycli bij het stansen van slijtende materialen levert gereedschapsstaal de beste totale waarde dankzij uitzonderlijke slijtvastheid.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —