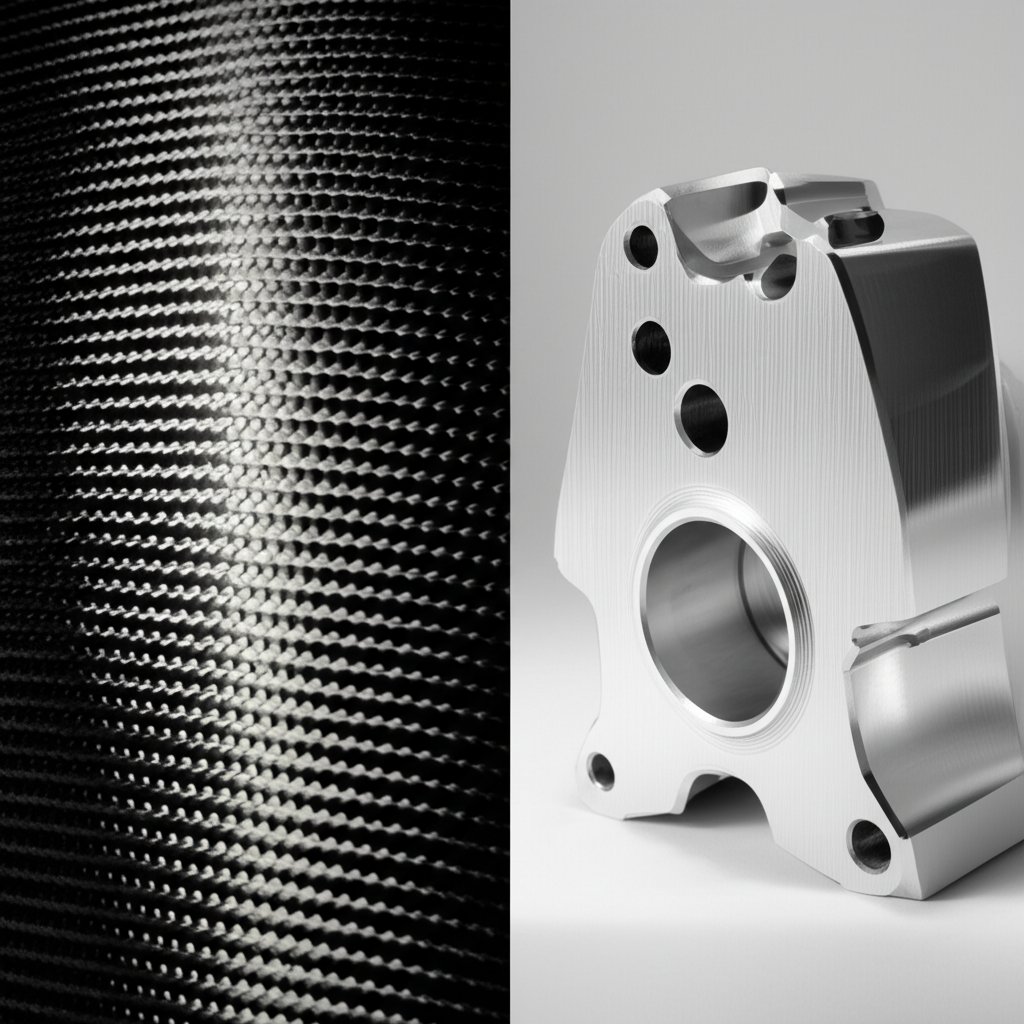

Koolstofvezel versus aluminium: Sterkte, gewicht en ontwerpafwegingen

Grondslagen van koolstofvezel en aluminium

Wanneer u vergelijkt koolstofvezel versus aluminium , dan weegt u eigenlijk twee zeer verschillende materialenfamilies tegen elkaar op - elk met unieke sterktes, gedrag en ontwerpimplicaties. Waarom zit er dus vaak discussie over aluminium versus koolstofvezel voor zowel fietsframes als vleugels van vliegtuigen? Laten we het uitleggen met duidelijke definities en praktische context.

Waar koolstofvezel uit bestaat

Stel u voor: een bundel uiterst sterke, haarfijne koolstofvezels, ingebed in een sterke hars - dit staat bekend als een koolstofvezelcomposite . Technisch gezien, wat is koolstofvezelcomposiet ? Het is een materiaal waarin vezels van hoge sterkte (voornamelijk gemaakt van polyacrylonitril of pitch) worden gecombineerd met een polymeermatrix, meestal epoxy. Het resultaat is een lichtgewicht, zeer stijve structuur met een sterkte die afhangt van het vezeltype, de oriëntatie en hoe goed de vezels aan het hars hechten. Deze composieten zijn geen metalen - dus als u zich ooit hebt afgevraagd of koolstofvezel een metaal is ? Het antwoord is nee; het is een niet-metalen composiet die is ontworpen voor specifieke prestatiebehoefte ( ScienceDirect ).

Hoe aluminium en zijn 6xxx-legeringen zich gedragen

Aluminium daarentegen is een metaalelement dat wordt gewaardeerd om zijn lage dichtheid, buigzaamheid en veelzijdigheid. Door het te legeren met elementen zoals magnesium en silicium - zoals in de populaire 6xxx-serie (bijvoorbeeld 6061) - wordt het nog sterker en geschikter voor technische toepassingen. De eigenschappen van aluminiumlegeringen worden bepaald door hun samenstelling en warmtebehandeling ("temperering"), waardoor de sterkte, vervormbaarheid en lasbaarheid nauwkeurig kunnen worden geregeld ( Wikipedia: 6061 aluminiumlegering ).

Anisotropie versus isotropie uitgelegd

Hier beginnen de echte ontwerpafwegingen. Aluminium wordt beschouwd isotroop : zijn mechanische eigenschappen, zoals sterkte en stijfheid, zijn in alle richtingen hetzelfde. Dat betekent dat je kunt voorspellen hoe het zich gedraagt onder welke belasting dan ook, waardoor het voor ingenieurs eenvoudig is om er met vertrouwen mee te ontwerpen.

Koolstofvezelcomposieten zijn echter anisotroop . Hun eigenschappen variëren afhankelijk van de richting van de vezels. Leg de vezels langs de lengte van een fietsframe, en je krijgt maximale stijfheid en sterkte in die richting, maar veel minder dwars hierop. Dit richtingsgebonden gedrag geeft ontwerpers de mogelijkheid om een onderdeel af te stemmen op specifieke belastingen, maar betekent ook dat analyse en productie complexer zijn. In de composiet versus aluminium debat is deze anisotropie zowel een krachtig hulpmiddel als een uitdaging.

Kiezen op prestaties, niet op hype

Hoe kies je dan tussen aluminium versus koolstofvezel voor jouw toepassing? Het komt erop aan om het materiaal af te stemmen op de taak. Overweeg:

-

Materiaaldefinities:

– Koolstofvezelcomposiet: Hoogwaardig, lichtgewicht, anisotropisch materiaal gemaakt van koolstofvezels in een harsmatrix.

– Aluminiumlegering: Isotroop metaal, eigenschappen worden bepaald door legeren en temperen. -

Typische toepassingsgebieden:

– Koolstofvezel: Luchtvaartpanelen, carrosserieën van luxe auto's, fietsframes, sportartikelen.

– Aluminium: Structuurprofielen, autochassis, vliegtuigrompen, algemene extrusies. -

Constructie-implicaties:

– Koolstofvezel: Aanpasbare stijfheid, lichtgewicht, maar vereist zorgvuldige opbouw en kwaliteitscontrole.

– Aluminium: Voorspelbare eigenschappen, nauwe toleranties, makkelijker te vormen en bewerken, robuuste leveringsketens.

Composietlagen kunnen worden afgestemd op richtingsafhankelijke stijfheid, terwijl aluminium voorspelbaar isotroop gedrag en nauwe toleranties biedt.

Samenvattend, koolstofvezel versus aluminium gaat niet over beter of slechter zijn. Het gaat om het begrijpen van de wetenschap achter wat is koolstofvezelcomposiet en over hoe isotrope metalen zoals aluminium zich gedragen, en vervolgens het beste kiezen voor jouw prestatie-, kosten- en productiebehoeften. Wanneer we kijken naar meetbare eigenschappen zoals sterkte, dichtheid en kosten, zie je hoe deze fundamentele verschillen vorm geven aan keuzes in de autotechniek, luchtvaart en fietsconstructie.

Mechanische eigenschappen die het ontwerp bepalen

Als je iets wilt meten koolstofvezel versus aluminium voor je volgende project, doen de cijfers ertoe. Maar welke cijfers? En hoe vertaal je die statistieken naar een praktisch ontwerp? Laten we de belangrijkste mechanische eigenschappen – treksterkte, vloeigrens, elasticiteitsmodulus en dichtheid – analyseren, zodat je op basis van gelijke criteria een keuze kunt maken tussen deze twee veelgebruikte materialen.

Basisprincipes van trek- en vloeigrens

Stel je voor dat je een fietsframe uitrekt of een vleugelboom van een vliegtuig belast – treksterkte en vloeigrens geven aan hoeveel belasting het materiaal kan verdragen voordat het permanent uitrekt of breekt. Voor koolstofvezel treksterkte , kunnen unidirectionele laminaatproeven in de vezelrichting waarden bereiken van ongeveer 1220 MPa (megapascal), terwijl cross-ply en quasi-isotrope opstellingen lagere waarden tonen, vaak tussen 360–860 MPa , afhankelijk van vezeloriëntatie, hars en opstelling.

Voor vloeigrens van 6061 aluminium , typische waarden voor het T6 voorspannen zijn ongeveer 276 MPa , met een treksterkte van ongeveer 310 MPa gelanceerd. De vloeigrens van aluminium 6061 t6 is goed gedocumenteerd en voorspelbaar, waardoor het een voor de hand liggende keuze is voor ontwerpen die betrouwbare, reproduceerbare prestaties vereisen.

Elasticiteitsmodulus en Stijfheidscriteria

Stijfheid—hoeveel een materiaal weerstand biedt tegen buigen of uitrekken—wordt bepaald door de modulus. Hier komt de trekmodulus van koolstofvezel goed tot zijn recht. In vezelrichting kunnen koolstof/epoxy lagen bereiken Elastische modulus waarden van 98–115 GPa voor unidirectionele opstellingen, terwijl kruisgeweven en quasi-isotrope opstellingen meestal liggen tussen 43–74 GPa .

Vergelijk dit met elasticiteitsmodulus van 6061-t6 aluminium , wat ongeveer 69–72 GPa is — en van groot belang, deze waarde is in alle richtingen hetzelfde (isotroop). Dat betekent dat de stijfheid van aluminium gemakkelijk te voorspellen en te ontwerpen is, terwijl de stijfheid van koolstofvezel afhankelijk is van de oriëntatie van de vezels en de opbouw van de laminaat.

Vergelijking van dichtheid en specifieke sterkte

Gewicht is vaak het doorslaggevende argument in koolstofvezel versus aluminium discussies. Voor dichtheid van koolstofvezel zijn typische waarden 1,6–1,8 g/cm³ , terwijl dichtheid aluminium 6061 t6 is ongeveer 2,70 g/cm³ (Prestatiecomposieten ). Dat betekent een gewichtsbesparing van 30–40% voor koolstofvezelcomposieten, zelfs voordat de structuur is geoptimaliseerd voor richtingsgebonden sterkte.

Maar 'specifieke sterkte' – sterkte gedeeld door dichtheid – vertelt een vollere geschiedenis. De hoge sterkte van koolstofvezel bij laag gewicht levert een uitzonderlijke specifieke sterkte op, vooral in eenrichtingsanwendingen. Het voordeel van aluminium is zijn consistente, goed begrepen gedrag in alle richtingen en onder een breed scala aan belastingsomstandigheden.

| Eigendom | Koolstofvezelcomposiet * | 6061-T6 Aluminium | Eenheden / Standaard |

|---|---|---|---|

| Treksterkte (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Treksterkte (Quasi-iso) | ~360–860 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Vloei Sterkte | N/V (breekbaar, geen vloeigrens) | ~276 MPa | ASTM D3039 / ASTM E8 |

| E-modulus (0° UD) | 98–115 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| E-modulus (quasi-iso) | ~43–74 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Dichtheid | 1,6–1,8 g/cm³ | 2,70 g/cm³ | ASTM D792 |

*De waarden zijn sterk afhankelijk van vezeltype, matrix, opbouw en testrichting.

Waarom opbouwschema's belangrijk zijn

Klinkt complex? Het komt erop neer dat bij koolstofvezel de manier waarop je de lagen opstackt en oriënteert — ook wel het opbouwschema —de mechanische eigenschappen sterk verandert. Een unidirectionele opbouw levert de maximale prestaties in één richting, terwijl kruislings of quasi-isotroop opgebouwde lagen wat pieksterkte inleveren voor betere prestaties in meerdere richtingen ( MDPI: Ogunleye et al. ).

Voor aluminium is het verhaal eenvoudiger. De legering en de bewerkingsconditie (zoals 6061-T6) bepalen de mechanische eigenschappen, en de getallen die u op een datasheet ziet, gelden in elke richting. Daarom elasticiteitsmodulus van aluminium 6061 en vloeigrens van 6061 aluminium worden zo vaak gebruikt in ingenieursberekeningen.

-

Testrichting is belangrijk voor composieten:

- Eigenschappen zijn het hoogst in de vezelrichting (0° UD)

- Sterkte en stijfheid nemen af bij asrichtingen of in meervoudige opstellingen

-

Aluminium is isotroop:

- Eigenschappen zijn in alle richtingen hetzelfde

- Ontwerpberekeningen zijn eenvoudig

„Voor koolstofvezel kunnen de stapelvolgorde en vezeloriëntatie worden afgestemd op specifieke belastingen, maar controleer altijd de testrichting en de details van de opstelling. Voor aluminium kunt u vertrouwen op gepubliceerde waarden voor uw legering en bewerkingsconditie, en bevestig dit met ASTM/ISO-testnormen.”

Kortom, bij het vergelijken van koolstofvezel versus aluminium zul je merken dat de mechanische eigenschappen die je op specificatiebladen ziet slechts het uitgangspunt zijn. Voor composieten moet je altijd het laminaatschema en de testrichting specificeren. Voor metalen bevestig je de legering en de hardheid. Dit stelt je in staat om de volgende stap te zetten: het omzetten van deze getallen naar praktische schattingen van gewicht en stijfheid voor jouw toepasselijke ontwerp.

Gewicht- en Stijfheidsbepaling Eenvoudig Gemaakt

Begrijp je nu waarom een carbon fietsframe zo licht aanvoelt vergeleken met aluminium? Of heb je je afgevraagd hoe ingenieurs het gewicht en de stijfheid van een onderdeel inschatten voordat het ooit is gebouwd? Laten we stap voor stap praktische, reproduceerbare methodes doornemen voor het bepalen en vergelijken van carbon versus aluminium gewicht en zien we hoe deze berekeningen invloed hebben op toepasselijke ontwerpkeuzes.

Snelle Methode voor Gewichtsschatting

Stel je voor dat je een vlakke plaat of een eenvoudige balk ontwerpt. Om in te schatten hoe zwaar aluminium of koolstofvezel is voor een onderdeel van dezelfde afmetingen, heb je slechts twee dingen nodig: de dichtheid van het materiaal en het volume van het onderdeel.

-

Bereken het volume van het onderdeel:

Voor een rechthoekige plaat is dat lengte × Breedte × Dikte . -

Zoek de dichtheid van het materiaal op:

- Aluminium (6061): over 2,7 g/cm³

- Koolstofvezelcomposiet: over 1,55–1,6 g/cm³ (typisch voor 70/30 vezel/harde opstellingen)

-

Vermenigvuldig het volume met de dichtheid: Dit geeft het gewicht voor elk materiaal. Bijvoorbeeld, een paneel van 1 m² met een dikte van 6 mm:

- Volume = 1 m² × 0,006 m = 0,006 m³

- Gewicht (aluminium) = 0,006 m³ × 2.700 kg/m³ = 16,2 kg

- Gewicht (koolstofvezelcomposiet) = 0,006 m³ × 1.550 kg/m³ = 9,3 kg

Dus, voor dezelfde afmetingen, is koolstofvezel lichter dan aluminium met ongeveer 42%.

Dat is de basiswerkwijze voor het beantwoorden van de vraag „ hoeveel weegt aluminium en hoeveel weegt koolstofvezel ” voor een gegeven onderdeelgrootte.

Stijfheid Bemating Handleiding

Maar gewicht is niet alles – je onderdeel moet ook stijf genoeg zijn. Hier is een eenvoudige methode voor het bepalen van de dikte op basis van stijfheidsdoelen:

- Definieer je belastingsgeval: Welke kracht of vervorming moet je onderdeel weerstaan?

- Kies een veiligheidsfactor en stel een maximale doelvervorming in.

-

Gebruik de elasticiteitsmodulus (stijfheid) van het materiaal:

- Aluminium 6061-T6: Elasticiteitsmodulus ≈ 69–72 GPa

- Koolstofvezelcomposiet: Varieert; voor quasi-isotrope opstellingen, 43–74 GPa; voor unidirectioneel, tot 98–115 GPa

- Pas de buig- of plaatstijftheidsformule toe: Voor een simpel ondersteunde balk is de doorbuiging δ = (belasting × lengte³) / (48 × modulus × traagheidsmoment). Voor een plaat gelden vergelijkbare formules.

- Dikte variëren: Verhoog de dikte totdat de berekende doorbuiging binnen uw doelwaarde ligt. Let bij koolstofvezel op het uitlijnen van de vezels met de primaire belasting voor de beste resultaten.

Stevigheid aanpassen in de belastingsrichting voor composieten; controleer op knik bij dunne aluminium onderdelen.

Wanneer aluminium wint op afmeting

Hoewel koolstofvezel vaak wint op gewicht, kan aluminium soms de betere keuze zijn wanneer:

- U zeer dunne wanden nodig hebt (aluminiumprofielen kunnen betrouwbaar dun worden gemaakt, terwijl koolstofvezel een minimum aan lagen heeft)

- De belasting is multidirectioneel en isotrope eigenschappen vereist zijn

- Fabricagebeperkingen of verbindingseisen metaal begunstigen

-

Gemeenschappelijke valkuilen om te vermijden:

- Verwaarlozing van belastingen buiten de asrichting bij composieten (stijfheid neemt snel af buiten de vezelrichting)

- Niet letten op bevestigings- en randspanningen

- Er van uitgaan dat alle koolstofvezelopbouwen even licht zijn – harsrijke of dikke laminaatlagen kunnen extra gewicht toevoegen

- Niet rekening houden met de productiebeperkingen: koolstofvezel vereist een minimum aantal lagen; aluminiumprofielen hebben een minimale wanddikte

Kortom, het schatten van het gewicht van koolstofvezel versus aluminium is eenvoudig met dichtheid en volume, maar om stijfheid en productiebeperkingen correct te benaderen, moet je zorgvuldig letten op de opbouw, dikte en de structuurgeometrie. Tijdens de overgang van 'potloodrekenen' naar een haalbaar ontwerp, vergeet niet: valideer je schattingen altijd met echte materialen en houd al vroeg rekening met productiebeperkingen. Vervolgens zullen we kijken hoe productiepraktijken – zoals vormgeving, verbindingstechnieken en toleranties – de keuze van het eindmateriaal beïnvloeden.

Vervaardigingsmethoden en afwegingen

Wanneer je afweegt koolstofvezel versus aluminium voor je volgende onderdeel draait het niet alleen om materiaalspecificaties, maar ook om hoe elk onderdeel is gemaakt en wat dat betekent voor kosten, kwaliteit en snelheid. Heb je je ooit afgevraagd waarom een plaat koolstofvezelcomposiet zo duur kan zijn, of waarom aluminiumprofielen overheersen in massaproductie? Laten we de werkelijke productiemethoden uiteenrafelen die jouw ontwerp, en jouw winst, bepalen.

Opbouw van composieten en vulopties

Stel je voor dat je een fietsframe op maat of een carrosserie voor een raceauto maakt. Productie van koolstofvezelcomposieten begint met het opbouwen van platen of stoffen van koolstofvezel, deze verzadigen met hars en vervolgens verharden tot een solide, lichte onderdeel. Maar de methode die je kiest verandert alles:

| Methode | Tolerantienauwkeurigheid | Gereedschapskosten | Cyclustijd / Gevoeligheden | Veelvoorkomende defecten |

|---|---|---|---|---|

| Handmatige opbouw / Open vormgeving | Laag (±1–2 mm) | Laag | Lang verhardingsproces, kamertemperatuur | Luchtbellen, harsrijke zones |

| Vacuümtassen / Infusie | Matig (±0,5–1 mm) | Matig | Matig, gevoelig voor lekken | Luchtbellen, droge plekken, warpen |

| Autoklaaf-uit harden (Prepreg) | Hoog (±0,2–0,5 mm) | Hoge | Lang, hoge temperatuur/druk | Afscheuring, porositeit |

| Harstransfer vormgeven (RTM) | Hoog (±0,2–0,5 mm) | Hoge | Matig, harsstroomregeling | Onvolledige vul, luchtkokertjes |

Handmatig aanbrengen is perfect voor prototypes of unieke vormen, maar heeft als nadeel losser toleranties en langere productietijden. Vakuumzakken en het inpresproces verbeteren de vezelverdichting en verminderen de luchtkokertjes, waardoor ze ideaal zijn voor complexe onderdelen in middelgrote series. Autoclavering—vaak gebruikt voor luchtvaartkwaliteit koolstofvezelcomposieten—levert de beste consistentie en sterkte, maar tegen aanzienlijk hogere kosten en langere levertijden.

Extrusie, bewerking en lassen van aluminium

Overstappen op aluminium betekent dat het draait om snelheid, precisie en schaalbaarheid. Het meest gebruikte productieproces voor 6xxx-legeringen zoals 6061 is extrusie—het door een profielmatrice persen van verhit aluminium om lange, consistente profielen te maken. Heeft u een speciale beugel of behuizing nodig? CNC-bewerking freest complexe vormen uit massief of geëxtrudeerd materiaal met strakke toleranties. Lassen en vormgeven maken het mogelijk om aluminium onderdelen te verbinden of buigen tot voltooide samenstellingen.

| Methode | Tolerantienauwkeurigheid | Gereedschapskosten | Cyclustijd / Gevoeligheden | Veelvoorkomende defecten |

|---|---|---|---|---|

| Extrusie | Hoog (±0,1–0,5 mm) | Matig | Snel, slijtage aan de matrijzen, temperatuurgevoelig | Vertekening, oppervlakte lijnen |

| Cnc machineren | Zeer hoog (±0,02–0,1 mm) | Laag per onderdeel, hoog voor complexe onderdelen | Snel, slijtage van het gereedschap, spanningscontrole | Gereedschapssporen, ruwheden |

| Lassen | Matig (±0,5–1 mm) | Laag | Snel, warmtebeïnvloede zone | Vertekening, barsten |

| Vormgeving / Buigen | Matig (±0,5–1 mm) | Laag | Snel, veerkracht | Plooien, uitdunnen |

Aluminiums 6061 treksterkte en 6061 t6 aluminium afschuifmodulus blijven stabiel tijdens vormgeving en bewerking, maar lassen kan de lokale sterkte verminderen. De smeltpunt van aluminium 6061 (ongeveer 580–650°C) stelt ook grenzen aan het verbinden en warmtebehandelen.

Mogelijkheden voor Verbinding en Plakken

Hoe monteert u uw onderdelen? Voor koolstofvezel worden lijm en mechanische bevestigingsmiddelen vaak gebruikt, maar deze vereisen een zorgvuldig ontwerp om te voorkomen dat het laminaat wordt vermorzeld. Voor koolstofvezel houtnerf afwerking en panelen wordt vaak speciale lijm gebruikt. Voor aluminium zijn lassen, rivetten en bouten bewezen en schaalbare methoden – houd echter rekening met de warmtetoevoer en het voegontwerp om de sterkte te behouden.

Fouten, Toleranties en Levertijden

Klinkt complex? Hier is een korte scan van wat er mis kan gaan en hoe u het vroegtijdig kunt opsporen:

-

Productie van Koolstofvezelcomposieten:

- Leegtes en porositeit door slechte harsstroom of luchtinsluiting

- Afschilfering door onjuiste vulkanisatie of impact

- Dimensionale vervorming door onevenmatige vulkanisatie of vezelspanning

- Inspectie-aanduidingen: klopproeven, ultrasoon, visuele controle op oppervlaktekwaliteit

-

Aluminiumbewerking:

- Vervorming door vormgeving of laswarmte

- Scheuren bij lassen of scherpe hoeken

- Oppervlaktefouten door slijtage van het gereedschap of slechte bewerking

- Inspectie-aanduidingen: doordringend kleurtest voor lassen, dimensionale controle, hardheidsmetingen

‘Productie draait niet alleen om het maken van een vorm — het gaat om het behalen van de juiste toleranties, het minimaliseren van fouten en het op schema en budget houden van je project.’

Kortom, de keuze tussen koolstofvezel composiet plaat en aluminium gaat niet alleen om prestatiespecificaties. Het gaat om procesrealiteiten: hoe vezeloriëntatie, harsysteem en vulcyclus de kwaliteit en reproduceerbaarheid van composieten beïnvloeden, en hoe gietsvormontwerp, spanbeheersing en thermisch management de resultaten van aluminium bepalen. Raadpleeg altijd procescapaciteitsgrafieken, valideer met proefstaaltjes en controleer leveranciersdatasheets om ervoor te zorgen dat uw ontwerp de sprong van CAD naar productievloer overleeft. Vervolgens zullen we bespreken hoe deze productiekeuzes zich gedragen gedurende de levensduur van uw onderdeel – met betrekking tot vermoeiing, milieu en onderhoud.

Duurzaamheid, vermoeiing en milieugebruik

Vermoeiing en langdurige belasting: Hoe elk materiaal het volhoudt

Als je ontwerpt voor de lange termijn, is de vraag niet alleen "is koolstofvezel sterker dan aluminium?", maar ook hoe elk materiaal zich gedraagt na jaren van trillingen, belasting en milieublootstelling. Laten we onderzoeken hoe koolstofcomposieten en aluminium zich gedragen onder herhaalde belasting en in realistische omstandigheden.

-

Voordelen van koolstofvezel (moeheid & milieu):

- Uitstekende vermoeiingsweerstand in vezelrichting - cruciaal voor luchtvaart- en auto-onderdelen die onder cyclische belasting staan.

- Rooit niet; immuun voor conventionele roestvorming, wat het antwoord is op de veelgestelde vraag: roest koolstofvezel? Niet op de manier waarop metalen dat doen.

- Zeergoot bestand tegen de meeste chemicaliën en milieuschade.

- Laag koolstofvezel thermische uitzetting ; dimensionale stabiliteit over een breed temperatuurbereik.

-

Nadelen van koolstofvezel (moeheid & milieu):

- Matrix (harde hars) kan degraderen bij langdurige blootstelling aan UV, vocht of hitte, vooral als het niet goed beschermd is.

- Gevoelig voor impactdelaminatie en schade in harsrijke of uit-asse zones.

- De vermoeiingslevensduur is uitstekend langs de vezel, maar verbindingen, uitsparingen en hars-rijke gebieden kunnen de duurzaamheid beperken.

-

Voordelen van aluminium (vermoeiing & milieu):

- Voorspelbaar vermoeiingsgedrag; goed begrepen scheurinitiatie en groeipatronen.

- Weerstand tegen veel corrosieve omgevingen, vooral met beschermende coatings of anodiseren.

- Stabiele mechanische eigenschappen over een breed temperatuurbereik.

-

Nadelen van aluminium (vermoeiing & milieu):

- Kan corroderen, vooral in zout water of wanneer het in elektrisch contact komt met koolstofcomposieten.

- Vermoeiingsscheuren kunnen zich vanaf inkepingen of lassen ontwikkelen indien niet zorgvuldig beheerd.

- Hoger thermische Uitbreiding dan koolstofvezel, wat van invloed kan zijn op onderdelen die blootgesteld worden aan temperatuurschommelingen.

Koolstofcomposieten roesten niet, maar kunnen kwetsbaar zijn voor matrix-geïnduceerde degradatie en afschilfering bij impact; aluminium weerstaat vele omgevingen, maar vereist corrosiebeheersing, vooral bij contact met koolstof.

Temperatuur en Vocht: Hittebestendigheid en Uitzetting

Heb je ooit gedacht over koolstofvezel hittebestendigheid of de smeltpunt van koolstofvezel ? Hoewel de koolstofvezels zelf temperaturen boven 3000°C kunnen verdragen, wordt de daadwerkelijke koolstofvezel smelttemperatuur bepaald door de harsmatrix—meestal beperkt tot gebruik beneden 200°C. Aluminium daarentegen is sterk tot zijn smeltpunt (rond 580–650°C voor 6061-legeringen), maar kan verzachten en sterkte verliezen bij verhoogde temperaturen. Beide materialen zijn stabiel onder de meeste belastingsomstandigheden, maar composieten vereisen zorgvuldige keuze van hars voor hoge-temperatuur omgevingen.

GALVANISCHE CORROSIE: WAT GEBEURT ER ALS KOOLSTOF EN ALUMINIUM IN AANRAGING KOMEN?

Hier is een scenario waarmee veel ingenieurs te maken krijgen: je wilt beide materialen in dezelfde constructie gebruiken. Maar wanneer koolstofvezel (een elektrische geleider) en aluminium (anodisch metaal) met elkaar worden verbonden en blootgesteld aan vocht, kan er galvanische corrosie optreden. Dit versnelt de corrosie van het aluminium, vooral in zoute of vochtige omgevingen ( Corrosionpedia ).

-

Maatregelen ter beperking:

- Breng barrièrevlies of niet-geleidende coatings aan tussen de materialen

- Gebruik primers en siliconen om vochtopname te voorkomen

- Beheers de boutopstapelingen met isolerende ringen of hulzen

- Controleer regelmatig en draai de bouten opnieuw aan om de isolatie te behouden

Inspectie- en NDT-strategieën: Problemen vroegtijdig opsporen

Hoe ontdekt u problemen voordat ze uitgroeien tot defecten? Beide materialen profiteren van een proactieve inspectieaanpak:

- Koolstofvezel: Visuele controle op oppervlaktebarsten of delaminatie, klokkentesten (luisteren naar doffe plekken) en ultrasoon of thermografie om interne holtes of defecten op te sporen ( CompositesWorld ).

- Aluminium: Visuele inspecties op corrosie of barsten, penetrant onderzoek voor lasnaden en periodieke audits van de aanspilingsgraad en pasvorm van verbindingen.

Volg voor beide geverifieerde normen en leveranciersaanbevelingen—vertrouw niet op algemene drempelwaarden, zeker niet wat betreft temperatuur, vocht of agressieve omstandigheden.

Kortom, wanneer je koolstofvezel en aluminium vergelijkt op het gebied van duurzaamheid en milieuprestaties, zie je dat elk zijn eigen sterktes en kwetsbaarheden heeft. De roest- en vermoeidheidsbestendigheid van koolstofvezel (in de vezelrichting) is een groot voordeel, maar het vereist zorgvuldige keuzes van hars en opbouw om matrix- of verbindingsschade te voorkomen. Aluminium biedt robuuste, voorspelbare prestaties, maar moet beschermd worden tegen corrosie, met name wanneer het gecombineerd wordt met koolstofcomposieten. Vervolgens zullen we zien hoe deze duurzaamheidsfactoren zich verhouden tot levensduurkosten, reparabiliteit en duurzaamheid.

Levensduurkosten, duurzaamheid en ROI

Als je kiest tussen koolstofvezel en aluminium, dan is de aanschafprijs slechts het begin. Heb je je ooit afgevraagd waarom een onderdeel van koolstofvezel vele malen duurder kan zijn dan het equivalent in aluminium, of hoe die initiële kosten zich gedurende de levensduur van het product verhouden? Laten we de werkelijke kosten in detail analyseren, van grondstoffen en verwerking tot onderhoud, reparatie en wat er gebeurt aan het einde van de levenscyclus.

Kosten van grondstoffen en verwerking

Laten we allereerst de grote vraag beantwoorden: hoeveel kost koolstofvezel? Het antwoord: dat hangt af van kwaliteit, proces en volume, maar koolstofvezel is over het algemeen duurder dan aluminium. Volgens brontabellen aluminium kost aluminium doorgaans ongeveer 1,50 tot 2,00 dollar per pond , terwijl prijs koolstofvezel per pond is met name voor luchtvaartkwaliteit—variabel tussen 10 tot 20 dollar of meer . Dat betekent koolstofvezel kostprijs per pond is ongeveer vijf tot tien keer hoger dan aluminium.

Maar dat is nog maar het begin. Ook de verwerkingskosten voor koolstofvezel zijn hoger. De productie van koolstofvezelonderdelen vergt arbeidsintensieve handelingen zoals het opbouwen van vezellagen, het impregneren met hars en het uitharden – soms in energieverslindende autoclaven. In de luchtvaart kan de arbeidskosten tot wel 40% van de totale kosten van composietonderdelen uitmaken, vergeleken met 25% voor aluminium. Geautomatiseerde vezelplaatsing en andere geavanceerde methoden helpen mee, maar de complexiteit van koolstofvezel zorgt er nog steeds voor dat de prijs oploopt.

| Kostenelement | Koolstofvezelcomposite | Aluminium | Notities / Onzekerheid |

|---|---|---|---|

| Grondstof | $10–$20+/lb | $1,50–$2,00/lb | De prijs van koolstofvezel varieert per kwaliteit en leverancier |

| Verwerking / Arbeid | Hoog (handmatige afwerking, vulkanisatie, kwaliteitscontrole) | Laag–gemiddeld (extrusie, bewerking) | Composieten vereisen gespecialiseerde arbeidskrachten, langere productiecyclus |

| Gereedschap | Hoog (precisie matrijzen, autoclaaf) | Gemiddeld (gereedschap, malen) | Gereedschapskosten nemen toe met volume |

| Afval en herwerkingskosten | Hoog (defecten, beperkte herwerking) | Laag–gemiddeld (recycleerbaar afval) | Composietafval is moeilijker te hergebruiken |

| Onderhoud | Matig–Hoog (gespecialiseerde reparatie) | Laag–Matig (eenvoudige las/plaatje) | Composieten vereisen vaak expertreparatie |

| Einde van levensduur (EoL) | Beperkte recycling, hoge afvalkosten | Hoog recycleerbaar, lage EoL-kosten | Aluminium behoudt waarde bij EoL |

Keuzes tussen Reparatie en Vervanging

Stel je voor dat je een vloot vliegtuigen of high-end fietsen beheert. Als een koolstofvezelcomponent beschadigd is, kan reparatie complex en kostbaar zijn—soms is volledige vervanging of ingrijpen door experts nodig. In de luchtvaart kan bijvoorbeeld de reparatie van een CFRP-rotorblad drie keer zoveel kosten als die van een aluminium blad bij vergelijkbare schade. Aluminium is daarentegen meer vergevingsgezind: deuken kunnen eruit worden gehamerd, scheuren gelast en onderdelen snel en kostenefficiënt worden gerepareerd. Dit verschil kan leiden tot onverwachte stilstand en hogere levenscycluskosten voor koolstofvezel, vooral in situaties met intensief gebruik of gevoelig voor impact.

Recycleerbaarheid en herstel bij Einde van Levensduur

Duurzaamheid speelt tegenwoordig een steeds grotere rol. Maar wat gebeurt er als het onderdeel aan het einde van zijn levensduur is gekomen? Aluminium presteert hier goed: ongeveer 75% van het ooit geproduceerde aluminium is nog steeds in gebruik, dankzij efficiënt recyclingproces dat tot 95% van de oorspronkelijke energie-investering terugwint. Het recyclen van aluminium is eenvoudig en breed beschikbaar.

Recycling van koolstofvezel verkeert nog in een vroeg stadium. Slechts ongeveer 30% van het CFRP-afval wordt gecycled, en het proces (vaak thermische recycling) is energie-intensief en levert vezels op die mogelijk alleen geschikt zijn voor toepassingen van lagere kwaliteit. De waarde van koolstofvezel aan het einde van de levenscyclus is laag, en de afvalverwerking kan juist kosten met zich meebrengen in plaats van waarde te genereren.

ROI-werkstroom: Een slimme beslissing nemen

Klinkt complex? Hier is een stapsgewijze aanpak om opties te vergelijken en de werkelijke ROI te schatten:

- Stel uw prestatiedoel vast: Gewicht, stijfheid, duurzaamheid of kosten?

- Beperk de materialenlijst: Vergelijk de kosten van koolstofvezel en aluminium voor uw specifieke toepassing.

- Schat het aantal onderdelen en de leercurve: Hoge volumes verlagen de kosten per onderdeel voor gereedschap en arbeid, vooral voor aluminium.

- Reparatiestilstand meenemen in de berekening: Hoeveel zullen onverwachte reparaties of vervangingen kosten aan verloren productiviteit?

- Voer een gevoeligheidsanalyse uit: Pas aan voor veranderingen in brandstofbesparing, onderhoud of recyclewaarde om te zien welke optie op de lange termijn het beste blijft presteren.

"Composieten kunnen gewichtsvoordelen bieden die de operationele kosten verlagen, maar de complexiteit van reparaties en uithardingstijd kunnen deze voordelen tenietdoen. Aluminium biedt vaak sneller itereren, eenvoudiger repareren en bewezen recyclingstromen."

-

Tips voor kostenefficiënt inkopen:

- Vraag meerdere offertes en gedetailleerde specificaties aan van leveranciers.

- Valideer aannames met proefproducties en coupon tests.

- Houd rekening met de totale levenscycluskosten, niet alleen de initiële prijs.

- Neem onderhoud, reparatie en einde levensduur op in uw kostendecimaalmodel.

Samenvattend, terwijl kosten van koolstofvezel is hoger bij aankoop, kunnen de gewichtsvoordelen de investering rechtvaardigen voor toepassingen waarbij elk gram telt – denk aan luchtvaart of racewedstrijden. Voor de meeste algemene technische toepassingen maakt aluminiums lagere prijs, gemak van reparatie en recycleerbaarheid het tot de kostenefficiëntere en duurzamere keuze. Wanneer u overgaat op toepassingsspecifieke beslissingen, houd ROI en volledige levenscyclusimpact centraal – uw budget en uw duurzaamheidsdoelstellingen zullen u dankbaar zijn.

Kiezen tussen koolstofvezel of aluminium voor auto's, vliegtuigen en fietsen

Hebt u zich ooit afgevraagd waarom sommige auto-onderdelen van aluminium zijn en andere van koolstofvezel? Of waarom professionele wielrenners discussiëren aluminium versus koolstofvezelfiets frames zo gepassioneerd? Laten we de afwegingen tussen koolstofvezel versus aluminium uit in drie cruciale sectoren: automotive, luchtvaart en wielrennen. U zult precies zien waar elk materiaal uitblinkt – en waar het mogelijk tekort kan schieten.

Automotive Structuren en Trims

In moderne voertuigen draait het zelden om hype bij de keuze tussen koolstofvezel en aluminium — het gaat om het afstemmen van prestaties, producteerbaarheid en kosten. Voor carrosserieverstevigingen, crashtreinbeugels en batterijkasten zijn met een diameter van niet meer dan 30 mm de eerste keuze. Het isotrope gedrag van aluminium, de nauwe toleranties en de robuuste leveringsketen maken het ideaal voor veiligheidskritische structuren in grote oplagen. Leveranciers zoals Shaoyi Metal Parts Supplier — een vooraanstaand geïntegreerd bedrijf voor precisie metalen auto-onderdelen in China — helpen OEM's bij DFM (Design for Manufacturability), tolerantiebeheersing en PPAP-documentatie.

Maar koolstofvezel is nog niet uit de race. Het domineert de markt voor luxe afwerkingen, motorkappen, daken en prestatiepanelen waar gewichtsbesparing en maatwerk belangrijk zijn. Voor sportwagens of elektrische voertuigen die maximale actieradius nastreven, levert een carbon fiber car chassis of geselecteerde CFRP-panelen een uniek voordeel op.

Luchtvaart: Primaire versus secundaire toepassing

Als je instapt in een carbon fiber airplane , ervaart u de grootste sterktes van het materiaal — uitzonderlijke vermoeiingsbestendigheid, corrosieweerstand en de mogelijkheid om stijfheid aan te passen voor vleugels, romp en verkleedstukken. Het lage gewicht en de hoge sterkte-gewichtverhouding van koolstofvezel zijn cruciaal voor brandstofefficiëntie en emissiereductie in de luchtvaart.

Aluminium staat nog steeds voorop bij secundaire structuren, huiden en gebieden waar snelle, kostenefficiënte productie vereist is. De bewezen geschiedenis, eenvoudige inspectie en recyclebaarheid zorgen ervoor dat het een vaste waarde blijft in de lucht- en ruimtevaarttoeleveringsketens — met name voor componenten die moeten voldoen aan strakke toleranties en strenge certificeringsnormen.

Fietsframes en onderdelen

Als u moet kiezen tussen aluminium- en koolstofvezelfieters , zult u merken dat elk materiaal een eigen karakter heeft. Koolstofvezelframes, vorken en zelfs koolstofvezelzadel upgrades bieden ongekend gewichtsbesparing en trillingsdemping — essentieel voor racers en enthousiastelingen. De mogelijkheid om de stijfheid en geometrie van het frame aan te passen, geeft koolstof een voordeel in de prestatiefietssport ( Marktperspectieven ).

Maar aluminium moet niet worden uitgesloten. Voor dagelijks gebruik is aluminium versus koolstof frame de discussie vaak een kwestie van duurzaamheid, reparabeleit en kosten. Aluminium frames zijn sterk, betaalbaar en tolerant bij zwaar gebruik. En wat betreft de koolstof versus aluminium velgen , draait de keuze om gewicht, rijgevoel en prijs — koolstof voor snelheid op races, aluminium voor betrouwbaarheid in alle weersomstandigheden.

| Sector | Component type | Gekozen materiaal | Redenering | Productiemethode | Opmerkingen bij inspectie |

|---|---|---|---|---|---|

| Automotive | Chassis, crashtubes, batterijframes | Aluminium | Hoge volume, nauwe tolerantie, crashenergie-absorptie | Extrusie, stansen, lassen | Visueel, dimensioneel, lascontrole |

| Automotive | Motorkappen, Daken, Afwerkingen | Koolstofvezel | Gewichtsbesparing, premium uitstraling | Lamineren, autoklaaf, RTM | Ultrasoon, klopproef, visueel |

| Luchtvaart | Vleugels, rompen, stroomlijnprofielen | Koolstofvezel | Moeilijkheidsbestendig, lichtgewicht, corrosiebestendig | Prepreg opbouw, autoklaaf | Echografie, thermografie |

| Luchtvaart | Huiden, secundaire structuren | Aluminium | Bewezen, eenvoudig te inspecteren, repareerbaar | Plaatvorming, rivetten | Kleurstofpenetrant, visueel |

| Cyclen | Frames, vorken, zadelbuizen | Koolstofvezel | Minimaal gewicht, afgestelde stijfheid, rijcomfort | Lamineren, vormgeven | Klopproef, visueel |

| Cyclen | Frames, velgen | Aluminium | Betaalbaarheid, duurzaamheid, gemak van reparatie | Extrusie, lassen | Visueel, rechtheid, lascontroles |

Beslissingsmogelijkheden voor kopers en ingenieurs

-

Automotive:

- Gewicht versus reparabiliteit na een botsing

- Tolerantie en passendheid (aluminium is uitstekend voor massaproductie)

- Mogelijkheden voor gereedschap en volwassenheid van de toeleverketen

-

Lucht- en ruimtevaart:

- Levensduur en certificeringsvereisten

- Milieublootstelling (koolstof voor corrosiegevoelige zones)

- Inspectie en compatibiliteit met niet-destructief onderzoek

-

Fietsen:

- Prestatie (gewicht, stijfheid, demping)

- Budget en reparatiebehoeften

- Voorkeur voor aluminium versus koolstof frame voor levensduur versus snelheid

Samenvattend, de koolstofvezel versus aluminium beslissing is nooit ééngrootpast-alleen. Of u nu een koolstof- versus aluminium wegfiets of crashrails specificeert voor een nieuwe EV, weegt u altijd prestaties, kosten, productiebaarheid en inspectiebehoeften af. En als u automotief structuren inkoopt, overweeg dan betrouwbare partners voor met een diameter van niet meer dan 30 mm om kwaliteit en efficiëntie van ontwerp tot levering te garanderen.

Vervolgens zullen we u uitrusten met de normen, testprotocollen en specificatietips die u nodig hebt om het juiste materiaal te specificeren, testen en inkopen met vertrouwen.

Normen, Testen en een Specificatie-klare Checklist

Wanneer u klaar bent om over te stappen van het vergelijken koolstofvezel versus aluminium op papier naar het daadwerkelijk specificeren, testen en inkopen van onderdelen, dan doen de details ertoe. Klinkt complex? Dat hoeft niet - als u weet welke normen u moet raadplegen, welke taal u moet gebruiken en hoe u uw leveranciers moet kwalificeren. Laten we de essentiële elementen uiteenzetten voor een zelfverzekerde, op specificaties gebaseerde aanpak.

Belangrijke ASTM- en ISO-methoden voor koolstofvezel en aluminium

Stel u voor dat u een spanning-rekcurve van koolstofvezel beoordeelt of de treksterkte van 6061 aluminium op een datasheet controleert. Om vergelijkbare resultaten en betrouwbare gegevens te garanderen, dient u altijd de erkende normen voor elke eigenschap op te geven. Hieronder vindt u een korte lijst met veelgebruikte normen voor beide materialen:

-

Koolstofvezelcomposieten:

- ASTM D3039 – Trekken van vezelversterkte kunststoffen

- ASTM D7264 – Buigendeigenschappen

- ASTM D2344 – Schuifsterkte bij kortebalkproeven

- ISO 527 – Trekproeven op kunststoffen en composieten

- Documentatie van laminatieschema en testrichting (kritisch voor de vloeigrens van koolstofvezel)

-

Aluminiumlegeringen (bijv. 6061):

- ASTM E8/E8M – Trekproeven op metalen materialen (voor de treksterkte van aluminium 6061 en 6061 aluminium treksterkte)

- ASTM E111 – Bepaling van de elasticiteitsmodulus

- ASTM E18 – Hardheidsbepaling

- ASTM B209 – Aluminium- en aluminiumlegeringsplaat en -strip

- Lassystemen, indien van toepassing: AWS D1.2/D1.2M voor aluminium

Criteria voor leveraarskwalificatie en een praktische inkoopchecklist

Stel je voor dat je een nieuw onderdeel moet inkopen. Hoe zorg je ervoor dat je leverancier consistent goede kwaliteit kan leveren, of je nu grote aantallen nodig hebt scherfmodulus van aluminium 6061 of een complexe composietopbouw? Gebruik deze stapsgewijze procedure:

- Beperk de keuze tot leveranciers met relevante certificeringen (bijvoorbeeld ISO 9001, IATF 16949 voor de automotive industrie).

- Vraag technische datasheets op en procescapaciteitverklaringen voor uw specifieke legering, opbouw of geometrie.

- Definieer proefstuktesten eisen: Richt tests in op ASTM/ISO-standaarden - geef oriëntatie voor composieten, bewerking voor aluminium aan.

- Voer proefproducties uit of eerste-artikelinspecties om prestaties en toleranties te valideren.

- Bevestig inspectie- en traceerbaarheid protocollen: Vraag naar barcodevolgsysteem, automatisering van kwaliteitsborging/kwaliteitscontrole en melding van defecten ( AddComposites ).

-

Inkoopcontrolelijst:

- Vermeld alle van toepassing zijnde ASTM/ISO-standaarden in uw offerteaanvraag/specificatie

- Geef testrichting aan (composieten) en bewerking (aluminium)

- Verzoek recente testrapporten en kwaliteitsborgingsdocumentatie

- Stel acceptatiecriteria op voor essentiële eigenschappen (bijv. treksterkte van aluminium 6061, vloeigrens van koolstofvezel, elasticiteitsmodulus van 6061 aluminium, poissonverhouding van aluminium 6061)

- Voeg inspectie- en NDT-eisen toe

Geef richting aan voor compositietests en bewerkingsgraad voor aluminium om vergelijkbare resultaten te waarborgen.

Voorbeeldformulering om dubbelzijdigheid te verminderen

Hebt u ooit een specificatie gezien die tot verwarring of herwerkzaamheden leidde? Hieronder ziet u hoe u duidelijke en uitvoerbare eisen opstelt:

- “Koolstofvezellaminate moet volgens ASTM D3039 getest worden, [0°/90°] opbouw, met een minimum vloeigrens van koolstofvezel [geef waarde] in de primaire belastingsrichting.”

- “6061-T6 aluminiumplaat moet ASTM B209 naleven, met een treksterkte van 6061 aluminium van minimaal [geef waarde] en elasticiteitsmodulus volgens ASTM E111.”

- “Alle testgegevens moeten worden verstrekt met traceerbare partijnummers en kwaliteitsborgingsdocumentatie.”

Slotaanbevelingen en tips voor inkoop

Stel je voor dat je auto-onderdelen zoekt en zeker wilt zijn van kwaliteit en fabricagegemak. Vroegtijdige afstemming met leveranciers die goed zijn in DFM (Design for Manufacturability) en procescontrole kan je tijd en geld besparen. Voor behoeften aan aluminiumprofielen, overweeg met een diameter van niet meer dan 30 mm van vertrouwde partners zoals Shaoyi Metal Parts Supplier, bekend om geïntegreerde precisie en sterke kwaliteitsborging. Hun expertise in automotive aluminiumprofielen versnelt vroege ontwerpreviews en zorgt ervoor dat jouw specificaties worden gerealiseerd, van proefproductie tot massaproductie.

Kortom, de stap maken van koolstofvezel versus aluminium theorie naar praktijk succes betekent het vastleggen van normen, duidelijke taal en zorgvuldigheid bij leveranciers. Verwijs altijd naar databladen en peer-reviewed onderzoek, en gebruik nauwkeurige specificatiepatronen om testmethoden, toleranties en acceptatiecriteria vast te leggen. Met de juiste aanpak navigeer je zelfverzekerd door de afwegingen en levert u onderdelen die presteren zoals bedoeld – elke keer.

Veelgestelde vragen: Koolstofvezel versus Aluminium

1. Is koolstofvezel sterker dan aluminium?

Koolstofvezel kan een hogere specifieke sterkte en stijfheid bieden dan aluminium, vooral wanneer de vezels zijn uitgelijnd met de primaire belasting. Aluminium daarentegen biedt consistente, isotrope sterkte in alle richtingen, waardoor het geschikt is voor onderdelen die uniforme prestaties en eenvoudige vervaardiging vereisen. De keuze hangt af van de toepassing, vereiste duurzaamheid en ontwerpringen.

2. Waarom is koolstofvezel duurder dan aluminium?

De hogere prijs van koolstofvezel komt door de dure grondstoffen, handmatige of gespecialiseerde productieprocessen en langere productietijden. In tegenstelling tot aluminium, dat profiteert van een gevestigde massaproductie- en recyclinginfrastructuur, vereist koolstofvezel ervaren arbeidskrachten en energie-intensieve vulprocessen, wat leidt tot hogere kosten per pond en hogere fabricagekosten.

3. Wat zijn de belangrijkste verschillen in duurzaamheid tussen koolstofvezel en aluminium?

Koolstofvezel verdraagt corrosie en vermoeiing goed in de vezelrichting, maar de harsmatrix kan degraderen door UV, vocht of impact. Aluminium is bestand tegen veel omgevingen en is gemakkelijk te repareren of recyclen, maar het kan corroderen, vooral wanneer het in contact komt met koolstofcomposieten. Beide materialen vereisen een juiste constructie en onderhoud voor een lange levensduur.

4. Welk materiaal is beter voor auto-onderdelen: koolstofvezel of aluminium?

Aluminium wordt vaak verkozen voor structurele auto-onderdelen vanwege zijn voorspelbare eigenschappen, kostenefficiëntie en schaalbaarheid in de productie. Koolstofvezel wordt gebruikt voor premium, lichte afwerkingen of onderdelen voor hoge prestaties waar gewichtsreductie cruciaal is. Diensten zoals Shaoyi's aluminiumprofielen voor de auto-industrie bieden maatwerkoplossingen van hoge kwaliteit voor massaproductie van auto-onderdelen, waardoor aluminium een praktische keuze is voor de meeste toepassingen.

5. Hoe vergelijken koolstofvezel en aluminium zich in termen van recycleerbaarheid?

Aluminium is zeer herbruikbaar en behoudt het grootste deel van zijn waarde aan het einde van de levensduur, waardoor het een duurzame optie is voor grootschalige productie. Recyclage van koolstofvezel is minder ontwikkeld, waarbij het grootste deel van het afval momenteel wordt hergebruikt voor minderwaardige toepassingen of wordt afgevoerd, waardoor de duurzaamheidsvoordelen in vergelijking met aluminium beperkt worden.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —