Opslag van autostempels: Zware I-profielrekken en AS/RS-oplossingen

TL;DR

Onderdelenmalopslag voor de automobielindustrie vormt een unieke technische uitdaging vanwege het uiterst hoge gewicht (20.000 tot meer dan 100.000 lbs) en de hoge waarde van Class A oppervlaktemallen. Standaard magazijnracking is structureel ontoereikend en gevaarlijk voor dit gebruik. De drie belangrijkste industriële oplossingen zijn Structurele I-balkracks (voor hoogdichtheids verticale opslag van mallen tot 80.000 lbs), Automatische Opslag- en Retournezystemen (AS/RS) (om verticale ruimte maximaal te benutten en ophaaltijd te verminderen), en gecodificeerde Vloerstapeling met gecertificeerde veiligheidsblokken voor uiterst zware gereedschappen. Facilitymanagers moeten systemen prioriteren die bestand zijn tegen puntbelastingsfouten en voldoen aan de OSHA lockout/tagout-voorschriften om catastrofale schade aan apparatuur of letsel te voorkomen.

Structurele I-balkracks: De industrienorm

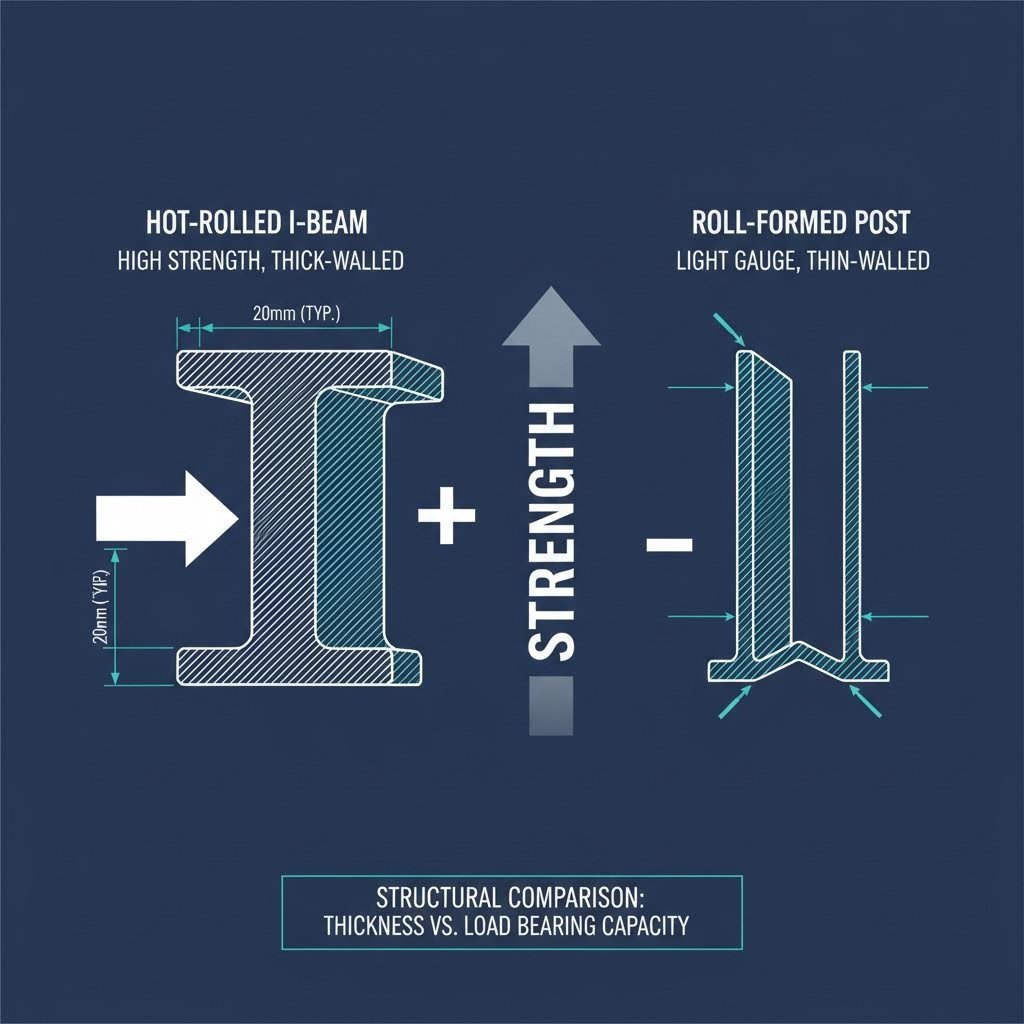

Voor de overgrote meerderheid van automobiel stansinstallaties vormt structurele I-profielstelling de optimale balans tussen opslagdichtheid, toegankelijkheid en kapitaaluitgaven. In tegenstelling tot gewalste staal dat vaak wordt aangetroffen in lichte magazijnomgevingen, is structurele stelling vervaardigd uit warmgewalst structureel staalkanaal, wat superieure weerstand biedt tegen impact en hoge puntlasten.

Waarom gewalste stelling faalt

Een kritieke fout in de planning van een installatie is het proberen gebruiken van standaard palletstelling voor zware matrijzenopslag. Gewalste kolommen zijn gevoelig voor knikken onder de specifieke belastingspatronen van stansmatrijzen, die vaak intense 'puntlasten' uitoefenen in plaats van de gelijkmatig verdeelde belasting waarvoor palletstellingen zijn ontworpen. Bovendien kunnen de onvermijdelijke gabelheftruckbotsingen in een drukke persruimte de structurele integriteit van gewalst staal verzwakken, wat kan leiden tot catastrofale instorting.

Structurele I-profielsystemen, zoals die ontwikkeld door Dexco , gebruik robuuste, geschroefde verbindingen en kanaalconstructie voor transport. Deze systemen kunnen leggingcapaciteiten ondersteunen van meer dan 36.000 kg per niveau. Bij het specificeren van deze rekken moeten ingenieurs letten op kenmerken zoals massieve stalen platen (om te voorkomen dat matrijzen tussen de balken doorschuiven) en vorkheftruckinvoerstaven, die de matrijs licht verhogen zodat vorken eronder kunnen glijden zonder de rekken te beschadigen.

Geautomatiseerde opslag- en ophaalsystemen voor matrijzen (AS/RS)

Naarmate de grondprijzen stijgen en 'just-in-time'-productie strakkere planning vereist, kiezen steeds meer OEM's voor automatisering. Geautomatiseerde opslag- en ophaalsystemen voor matrijzen (AS/RS) vervangen het chaotische verkeer van vorkheftrucks in de pershal door precisiegestuurde kranen of verticale lifts (VLM's).

Maximalisatie van de inhoudsruimte

Conventionele opslag op de vloer verspilt tot 70% van de beschikbare verticale ruimte. AS/RS-oplossingen benutten de volledige hoogte van de installatie—vaak tot 12 of 15 meter—en slaan matrijzen op in hoogdichte verticale banken. Leveranciers zoals Southwest Solutions Group benadrukken dat VLM's tot 85% van de vloerruimte kunnen vrijmaken in vergelijking met statische rekken. Deze vrijgekomen ruimte stelt fabrikanten in staat productielijnen uit te breiden zonder nieuwe bedrijfsruimte te hoeven kopen.

Operationele Efficiency en Veiligheid

Naast ruimtewinst, integreren AS/RS-systemen direct met warehouse management systemen (WMS) om de locatie van matrijzen onmiddellijk te volgen. De ophaaltijd daalt van meer dan 20 minuten zoeken met een heftruck naar minder dan 5 minuten geautomatiseerde levering. Oplossingen van Macrodyne bevatten vaak geïntegreerde transportwagens die de matrijs rechtstreeks van het opslagrek naar de persplaat verplaatsen, waardoor gevaarlijke hijsmanoeuvres met een loopkraan overbodig worden om zware matrijzen om te draaien en te positioneren.

Voor fabrikanten die hun activiteiten uitbreiden, is het behoud van de kwaliteit van deze matrijzen van essentieel belang. Of u nu overstapt van snel prototypen naar massaproductie, het waarborgen van een ongeschonden toestand van uw gereedschappen is cruciaal voor partners die complexe stansoplossingen leveren geautomatiseerde systemen verkleinen aanzienlijk het risico op aanrijdingschade tijdens transport, waardoor de investering in hoogwaardige precisiegereedschappen wordt beschermd.

Veiligheidsdiesblokken en naleving van vloropslag

Voor dies die zwaarder zijn dan 50 ton, of in installaties waar verticale opslag niet haalbaar is, blijft opslag op de vloer een gebruikelijke praktijk. Deze methode kent echter vaak het 'Industriële Jenga'-risico, waarbij ongeorganiseerd stapelen ernstige veiligheidsrisico's met zich meebrengt.

De rol van diesveiligheidsblokken

Een die eenvoudig op de betonnen vloer plaatsen is acceptabel, maar bij stapelen moet strikt worden nageleefd wat betreft veiligheidsprotocollen. Een cruciaal onderdeel in dit ecosysteem is het gebruik van diesveiligheidsblokken. In tegenstelling tot tijdelijke houten blokken, die kunnen splinteren of samendrukken, zijn technisch ontworpen diesblokken bedoeld om mechanisch de vrijkomst van kinetische energie tijdens opslag of onderhoud te voorkomen.

Volgens Dynamic Die Supply , het gebruik van geschikte statische opslagblokken verhoogt de matrijs, waardoor kritieke onderdelen worden beschermd tegen vocht en corrosie van de vloer, terwijl tegelijkertijd toegang voor een heftruck wordt geboden. OSHA-regelgeving (vermeld in 29 CFR 1910.147) benadrukt dat opgeslagen energie gecontroleerd moet worden; het blokkeren en vergrendelen van matrijzen voorkomt verschuivingen of valpartijen door zwaartekracht.

Best practices voor vloerindeling

Om compliant te blijven, moeten opslagzones op de vloer duidelijk gemarkeerd zijn met hoogzichtbare verf. Gangen moeten breed genoeg zijn om de draaicirkel van de heftruck met de grootste capaciteit of het rijpad van de overheadkraan te kunnen accommoderen. Matrijzen met verschillende afmetingen nooit direct bovenop elkaar stapelen zonder een tussenliggende dragende plaat of frame, omdat dit instabiele zwaartepunten creëert.

Vergelijking: Structurele opslag versus AS/RS versus vloeropslag

De keuze van de juiste opslagmethode hangt af van het gewicht van de matrijs, de doorvoersnelheid en het budget. De volgende matrix vergelijkt de drie dominante strategieën.

| Kenmerk | Structurele I-balkracks | Geautomatiseerd (AS/RS) | Vloeropslag (met blokken) |

|---|---|---|---|

| Primaire voordelen | Hoge duurzaamheid en dichtheid | Maximale ruimte-efficiëntie en snelheid | Geen capaciteitslimiet |

| Typische belastingslimiet | Tot 80.000 lbs / verdieping | Tot 50 ton / locatie | Onbeperkt (afhankelijk van vloerbelasting) |

| Ruimte-efficiëntie | Hoog (verticale opslag) | Maximaal (verticaal + compact) | Laag (horizontale uitbreiding) |

| Aanvankelijke kosten | Matig | Hoog (aanzienlijke investeringskosten) | Laag |

| Terughaalsnelheid | Middelmatig (afhankelijk van heftruck) | Snel (<5 minuten) | Traag (manoeuvreren met kraan/heftruck) |

| Risicoprofiel | Laag (indien impacten worden beheerd) | Laagst (mens wordt uit de keten gehaald) | Matig (struikelgevaar, corrosie) |

Hoewel AS/RS-systemen de hoogste prestaties bieden, maakt de hoge initiële investering hen het meest geschikt voor grote leveranciers van klasse 1. Structurele stellingen blijven de ruggengraat voor de meeste middengrote stampers, waarbij veilige verticaliteit wordt geboden zonder de complexiteit van automatisering.

Conclusie: Ingenieuze Zekerheid

De beslissing over hoe automotive stansmatrijzen op te slaan is niet enkel logistiek; het is een fundamentele veiligheids- en financiële berekening. Een enkele gevallen matrijs kan honderdduizenden dollars aan reparaties kosten en weken productiestilstand met zich meebrengen. Door de overstap van chaotische opslag op de vloer naar ingenieuze oplossingen — of het nu structurele I-profielrekken of geavanceerde AS/RS-systemen zijn — krijgen bedrijfsmanagers controle over hun inventaris. Het doel is een 'direct-productieklare' omgeving waarin gereedschappen beschermd, toegankelijk en conform de voorschriften zijn, zodat de productieritme nooit verbroken wordt door voorkombare opslagproblemen.

Veelgestelde Vragen

1. Wat is het verschil tussen structurele en gerolde rekken?

Structurele rekken zijn gemaakt van warmgewalste stalen profielen (zoals I-balken) en gebruiken boutverbindingen, waardoor ze bestand zijn tegen enorme belastingen en inslagen van vorkheftrucks. Rolvormige rekken zijn gemaakt van lichtere stalen platen die in vorm zijn gebogen; deze zijn over het algemeen ongeschikt voor zware matrijzenopslag omdat ze kunnen knikken onder puntbelasting en geen slagvastheid hebben.

2. Hebben we echt veiligheidsblokken voor matrijzen nodig bij opslag?

Ja. Hoewel veiligheidsblokken of afstandhouders vaak worden geassocieerd met het monteren en onderhouden van matrijzen (om te voorkomen dat de pers dichtgaat), voorkomen ze bij opslag schade aan de interne onderdelen van de matrijs en zorgen ze voor veilige toegang voor vorkheftrucks. Ze zorgen er ook voor dat gestapelde matrijzen stabiel blijven, waardoor gevaarlijke verschuivingen worden voorkomen.

3. Wat zijn de OSHA-regels voor het stapelen van matrijzen?

OSHA heeft geen enkele standaard met de naam "die stacking", maar er zijn algemene normen voor materiaalhantering van toepassing. Materialen die in lagen worden opgeslagen, moeten gestapeld, geblokkeerd, verstrengeld en beperkt zijn in hoogte, zodat ze stabiel en veilig zijn tegen glijden of instorten. Daarnaast moeten gangpaden en doorgangen vrij blijven en mogen de belastinggrenzen van de vloer niet worden overschreden.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —