Waarom smeden essentieel is voor onderdelen van het autokarosserie

Waarom smeden essentieel is voor onderdelen van het autokarosserie

TL;DR

Het smeden van autochassisdelen is een productieproces waarbij metaal wordt gevormd onder extreme druk om uitzonderlijk sterke en betrouwbare onderdelen te creëren. Deze methode is essentieel voor de productie van kritieke onderdelen zoals dwarsbalken, assen en stuurbekkens, en zorgt voor superieure voertuigveiligheid, duurzaamheid en prestaties in vergelijking met andere productietechnieken zoals gieten of verspanen.

De cruciale rol van smeden voor de integriteit van het autochassis

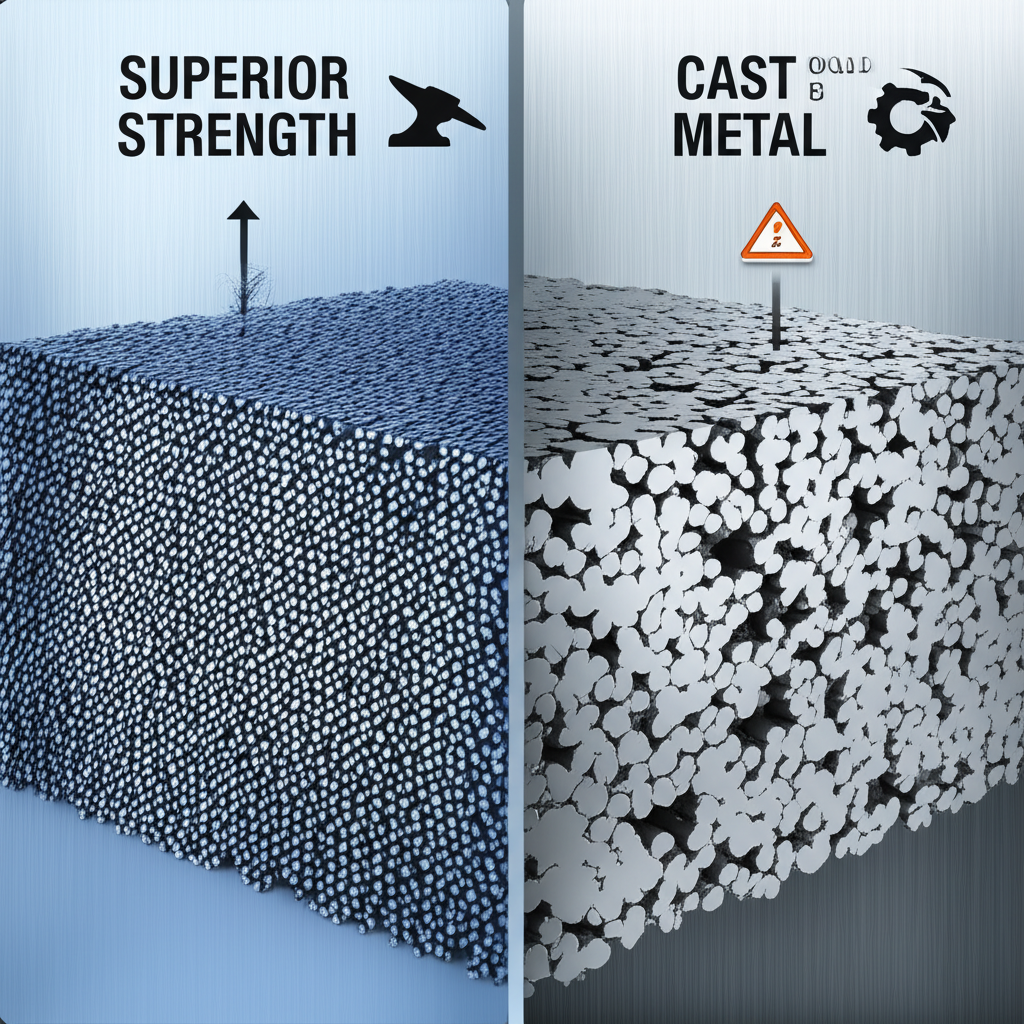

In de auto-industrie is de keuze van het productieproces van cruciaal belang, met name voor chassisonderdelen die blootstaan aan enorme spanningen en trillingen. Smeden onderscheidt zich als de superieure methode voor deze kritieke onderdelen. In tegenstelling tot gieten, waarbij gesmolten metaal in een mal wordt gegoten, wordt bij smeden het metaal mechanisch bewerkt, waardoor de korrelstructuur wordt verfijnd en interne gebreken zoals porositeit worden geëlimineerd. Dit leidt tot onderdelen met aanzienlijk verbeterde sterkte, taaiheid en vermoeiingsweerstand.

Een van de belangrijkste voordelen van smeden is het creëren van een continue korrelstructuur die de vorm van het onderdeel volgt. Deze uitlijning maakt het onderdeel uitzonderlijk sterk en veerkrachtig, waardoor het bestand is tegen de zware belasting tijdens het dagelijks gebruik van voertuigen. Gesmede chassisonderdelen, zoals dwarsbalken en stuurstangen, zorgen voor de nodige structurele integriteit voor de stabiliteit en het rijgedrag van het voertuig, wat direct bijdraagt aan de veiligheid van de bestuurder. De dichtere materiaalstructuur die wordt bereikt door smeden zorgt ervoor dat deze onderdelen minder gevoelig zijn voor barsten of breuk onder druk.

Bovendien biedt smeden een uitstekende verhouding tussen sterkte en gewicht. Aangezien fabrikanten ernaar streven het brandstofverbruik en de prestaties van voertuigen te verbeteren, is het verminderen van gewicht zonder in te boeten aan sterkte een belangrijk doel. Hoge-nauwkeurigheidsvrijsmeden maakt het ontwerp van lichtgewicht maar robuuste onderdelen mogelijk. Deze optimalisatie is cruciaal voor onderdelen zoals ophangingssystemen en wielaandrijvingen, waarbij een verlaging van de ongeveerde massa het rijgedrag en de rijcomfort aanzienlijk kan verbeteren.

Uiteindelijk hangt de betrouwbaarheid en levensduur van een voertuig sterk af van de kwaliteit van de basisonderdelen. Gesmede chassisonderdelen bieden een betere duurzaamheid en slijtvastheid in vergelijking met gegoten of bewerkte alternatieven. Dit betekent een langere levensduur, minder onderhoudsproblemen en een veiliger voertuig gedurende de gehele levenscyclus. De precisie en consistentie die inherent zijn aan het smeedproces zorgen er ook voor dat elk onderdeel exact voldoet aan de specificaties, wat essentieel is voor een naadloze assemblage en correcte werking van het volledige voertuigsysteem.

Belangrijke materialen en smeedprocessen voor chassisonderdelen

De prestaties van een gesmeed automobielonderdeel worden bepaald door zowel het geselecteerde materiaal als het specifieke smeedproces dat wordt gebruikt. Fabrikanten kiezen hiervoor op basis van de vereiste sterkte, gewicht, corrosieweerstand en kosteneffectiviteit van het onderdeel.

Veelgebruikte smeedmaterialen

Er worden verschillende metalen veel gebruikt in het smeden voor auto's, elk met eigen voordelen. Staal en zijn legeringen zijn de meest gebruikte keuze vanwege hun uitzonderlijke sterkte, hoge treksterkte en grote beschikbaarheid. Koolstofstaal en gelegeerd staal worden gebruikt voor meer dan 250 verschillende gesmede onderdelen in voertuigen, waaronder onderdelen met hoge belasting zoals krukasassen en tandwielen. Voor toepassingen waarbij corrosieweerstand vereist is, wordt vaak roestvrij staal ingezet. In de afgelopen jaren heeft aluminium aanzienlijk aan populariteit gewonnen, omdat fabrikanten de nadruk leggen op verlichting van voertuigen om het brandstofverbruik te verbeteren. Aluminium is niet alleen lichter, maar biedt ook uitstekende sterkte, ontwerpvrijheid en natuurlijke corrosieweerstand.

Belangrijkste smeedprocessen

De automobielindustrie maakt gebruik van verschillende smeedtechnieken om een breed scala aan chassisonderdelen te produceren. De belangrijkste typen zijn:

- Smeerdersmeeuwen (gesloten-matrijssmeden): Dit is een van de meest voorkomende methoden voor auto-onderdelen. Het werkstuk wordt tussen twee matrijzen geplaatst die een nauwkeurige indruk bevatten van de uiteindelijke vorm. Wanneer de matrijzen tegen elkaar worden geperst, wordt het metaal gedwongen de holte te vullen, waardoor een sterke, bijna netto-vorm onderdeel ontstaat met uitstekende dimensionale nauwkeurigheid. Dit proces is ideaal voor complexe geometrieën en productie in grote oplagen van onderdelen zoals drijfassen en stuurdelen.

- Open-Smalmsmeden: Bij dit proces wordt het metaal gevormd tussen twee vlakke of eenvoudige matrijzen die het werkstuk niet volledig omsluiten. Het proces is afhankelijk van de vaardigheid van de operator om het werkstuk te manipuleren en zo de gewenste vorm te bereiken. Hoewel minder nauwkeurig dan gesloten-matrijssmeden, is het zeer flexibel en geschikt voor grotere componenten of kleinere productieruns.

- Rolgesmede onderdelen: Dit proces gebruikt tegenover elkaar geplaatste rollen om een verhitte metalen staaf of billet te vormen. De rollen hebben groeven die het metaal geleidelijk vormgeven terwijl het erdoorheen beweegt. Walsforgage is een efficiënte manier om de doorsnede van een werkstuk te verkleinen en het voor te vormen voor latere smeedoperaties, vaak gebruikt voor onderdelen zoals assen en assen.

- Koudsmeedproces: Koudsmieden wordt uitgevoerd bij of nabij kamertemperatuur en verbetert de sterkte van het metaal door koudvervorming. Dit proces biedt uitstekende dimensionale nauwkeurigheid en oppervlakteafwerking, waardoor naverwerking vaak overbodig is. Het wordt meestal gebruikt voor kleinere, eenvoudigere onderdelen die hoge precisie vereisen.

Essentiële gesmede componenten in een modern voertuigchassis

Het chassis en de aandrijflijn van een voertuig zijn afhankelijk van talloze gesmede componenten om veiligheid, prestaties en duurzaamheid onder extreme omstandigheden te garanderen. De superieure sterkte en betrouwbaarheid van smeden maken dit tot de ideale productiemethode voor de volgende kritieke onderdelen:

- Drijfstangen en nokkenassen: Als kerncomponenten van de motor worden de verbindingsstaven en krukassen onderworpen aan enorme mechanische spanningen, hoge druk en hitte. Door te smeden kunnen ze deze krachten zonder storing weerstaan, wat essentieel is voor de prestaties en de levensduur van de motor.

- Achsen en assen: Als onderdeel van de aandrijflijn moeten assen koppel van de motor naar de wielen overbrengen. Het smeden zorgt voor de nodige torsiestevigheid en vermoeidheidstoestand om de constante spanning van versnelling en vertraging aan te kunnen.

- De in punt 6.2.4.1 bedoelde parameters zijn: Dit zijn essentiële onderdelen van de ophanging en het stuur dat het wiel met het voertuig frame verbindt. Gesmeed stuurarm en -knokjes bieden de hoge sterkte die nodig is om de impact van de weg te beheersen en de stabiliteit en precisie van het voertuig te behouden.

- De volgende onderdelen zijn bedoeld voor de toepassing van de artikelen 85 en 86 van de VWEU: Essentieel voor de stuurprecisie en ophangingbeweging, moeten deze onderdelen uiterst duurzaam zijn. Smeedwerk zorgt voor de slijtvastheid en sterkte die nodig zijn om betrouwbare werking te garanderen en vroegtijdig uitvallen te voorkomen, wat zou kunnen leiden tot verlies van voertuigcontrole.

- Tandwielen en transmissieonderdelen: Transmissiecomponenten moeten bestand zijn tegen constante wrijving en hoge belastingen. Het smeedproces creëert dichte, sterke tandwielen en assen die deze belastingen aankunnen, waardoor een vlotte en betrouwbare krachtoverdracht wordt gewaarborgd.

- Wielnabelellen en draaskwellen: Deze onderdelen dragen het gewicht van het voertuig en zijn cruciaal voor de wielopbouw. Smeedwerk levert de sterkte en slagvastheid die nodig zijn om zware belastingen en slechte wegcondities veilig te kunnen weerstaan.

Hoe een high-precision smeederijpartner voor auto-onderdelen kiezen

Het kiezen van de juiste smeden is een cruciale beslissing voor elke autofabrikant. Een betrouwbare partner levert niet alleen hoogwaardige componenten, maar draagt ook bij aan de efficiëntie van uw toeleveringsketen. Bij de beoordeling van potentiële leveranciers moet u rekening houden met de volgende belangrijke factoren om ervoor te zorgen dat u een partner kiest die aan de strenge eisen van de automobielindustrie kan voldoen.

- Branchecertificaten: De belangrijkste certificering die je moet zoeken is de IATF 16949-certificering. Dit is de internationale kwaliteitsmanagementnorm die specifiek voor de automobielsector geldt. Een gecertificeerde leverancier, zoals degene die door Carbo Forge , toont een inzet voor kwaliteit, procescontrole en continue verbetering. Deze certificering garandeert dat de processen van de leverancier zijn ontworpen om te voldoen aan de strenge veiligheids- en kwaliteitseisen van de industrie.

- Materiaal- en proceskennis: Een bevoegde partner moet diepgaande expertise hebben in het werken met verschillende materialen, waaronder diverse kwaliteiten koolstofstaal, gelegeerd staal en roestvrij staal, evenals aluminium. Daarnaast moet de partner in staat zijn om het meest geschikte materiaal en smeedproces (bijvoorbeeld gesloten mallensmeden, walsmeden) aan te bevelen voor uw specifieke toepassing, om zo sterkte, gewicht en kosten te optimaliseren.

- Interne capaciteiten: Zoek een leverancier met uitgebreide interne capaciteiten, inclusief mallen- en matrijzenfabricage, secundaire bewerking en kwaliteitstests. Een verticaal geïntegreerde partner heeft betere controle over het gehele productieproces, wat leidt tot kortere doorlooptijden, consistente kwaliteit en hogere efficiëntie.

- Kwaliteitscontrole en -onderzoek: Strikte kwaliteitsborging is onontbeerlijk. Zorg ervoor dat de leverancier robuuste inspectieprotocollen heeft op elk productiestadium, van certificering van grondstoffen tot definitieve dimensionale en mechanische eigenschappenstests. Dit garandeert dat elk onderdeel voldoet aan uw exacte specificaties en sectornormen.

- Aanpassing en prototyping: Het vermogen om op maat gemaakte oplossingen te bieden is cruciaal. Een goede partner werkt nauw samen met uw engineeringteam om componenten te ontwerpen en te produceren die precies zijn afgestemd op uw behoeften. Leveranciers zoals Shaoyi Metal Technology specialiseren zich bijvoorbeeld in IATF 16949-gecertificeerde warmverstamping en bieden uitgebreide diensten van snel prototypen voor kleine series tot volledige massaproductie, wat aantoont over welke end-to-end capaciteit een partner kan beschikken.

Veelgestelde Vragen

1. Wat zijn de 4 soorten smeedprocessen?

De vier belangrijkste soorten smeedprocessen zijn matrijssmeden (ook wel gesloten-smeden genoemd), vrijsmeden, wals-smeden en koudsmeden. Elke methode is geschikt voor verschillende soorten componenten, productiehoeveelheden en precisie-eisen in de automobielindustrie.

2. Welk metaal wordt gebruikt voor het maken van autochassis?

Autoschassissen en hun onderdelen zijn voornamelijk gemaakt van hoogwaardig staal en gelegeerd staal vanwege hun uitstekende duurzaamheid, vermoeiingsweerstand en kosten-effectiviteit. Aluminiumlegeringen worden ook steeds vaker gebruikt voor chassisonderdelen waar gewichtsreductie een belangrijke prioriteit is om het brandstofverbruik en de prestaties van het voertuig te verbeteren.

3. Welke motordelen moeten gesmeed zijn?

Motordelen die blootstaan aan de hoogste niveaus van spanning, druk en temperatuur, moeten gesmeed zijn. Dit omvat kritieke onderdelen zoals krukas, drijfstangen en zuigers. Smeden verleent deze onderdelen de superieure sterkte en duurzaamheid die nodig is om de zware omstandigheden binnen een motor met hoge prestaties te doorstaan.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —