Aluminium versus staal voor auto-onderdelen: een structurele confrontatie

TL;DR

De keuze tussen aluminium en staal voor structurele onderdelen van auto's houdt een wezenlijke afweging in. Staal blijft de traditionele keuze vanwege zijn superieure sterkte, duurzaamheid en lagere kosten, waardoor het ideaal is voor frames en chassis. Aluminium daarentegen biedt aanzienlijke gewichtsbesparingen die de brandstofefficiëntie en prestaties verbeteren, en heeft uitstekende corrosieweerstand, ondanks de hogere materiaal- en reparatiekosten.

Belangrijkste verschillen op een blik

Het begrijpen van de fundamentele afwegingen tussen aluminium en staal is essentieel om hun rol in autodesign te waarderen. Hoewel beide materialen de basis vormen voor de constructie van voertuigen, bepalen hun verschillende eigenschappen waar ze het beste kunnen worden ingezet. Deze tabel geeft een beknopt overzicht van hun kernkenmerken.

| Eigenschap | Aluminium | Staal |

|---|---|---|

| Sterkte-gewichtsverhouding | Uitstekend; biedt goede sterkte bij een veel lagere dichtheid. | Goed; biedt zeer hoge absolute sterkte maar is aanzienlijk zwaarder. |

| Kosten (materiaal & reparatie) | Hogere initiële materiaalkosten en vereist gespecialiseerde, duurdere reparatietechnieken (klinken, lijmen). | Lagere materiaalkosten en wordt gerepareerd met conventionele, goedkopere lasmethoden. |

| Gewicht | Aanzienlijk lichter, ongeveer een derde van het gewicht van staal bij hetzelfde volume. | Veel zwaarder en dichter, wat nadelig kan zijn voor het brandstofverbruik en het rijgedrag. |

| Corrosiebestendigheid | Vormt van nature een beschermende oxidelaag, waardoor het zeer bestand is tegen roest. | Gevoelig voor roesten als de beschermende lagen beschadigd raken; vereist gegalvaniseerde coating of schilderwerk voor bescherming. |

| Productie & Vormbaarheid | Moeilijker om in complexe vormen te brengen en vereist gespecialiseerde productieprocessen. Lassen is moeilijk en wordt vaak vermeden. | Zeer vormbaar en gemakkelijk te lassen, waardoor complexe constructiedesigns en eenvoudige productie mogelijk zijn. |

| Veiligheidsprestaties | Neemt botsingsenergie effectief op via grotere, voorspelbaar inklappende kreukelzones. | Biedt hoge stijfheid en sterkte, waardoor een robuuste veiligheidskooi voor inzittenden ontstaat. |

Sterkte en duurzaamheid: de discussie over frame en chassis

De discussie over structurele integriteit in voertuigen wordt al lange tijd gedomineerd door staal, en terecht. Met een treksterkte die meer dan twee keer zo hoog is als die van de sterkste aluminiumlegeringen, biedt geavanceerd hoogwaardig staal (AHSS) de stijfheid en robuustheid die nodig zijn voor de meest kritieke onderdelen van een voertuig. Het frame, of chassis, fungeert als het skelet van de auto, en de enorme sterkte van staal zorgt ervoor dat het bestand is tegen de enorme krachten van dagelijks rijden en, cruciaal, de inzittenden beschermt bij een aanrijding. De duurzaamheid maakt het tot de traditionele en kosteneffectieve keuze voor de kernstructuur van de meeste voertuigen op de weg.

Echter, sterkte gaat niet alleen over het weerstaan van vervorming. Aluminium, hoewel absoluut gezien niet zo sterk als staal, beschikt over unieke eigenschappen die het tot een aantrekkelijke keuze maken voor modern automobielontwerp. Zoals benadrukt door automobiel-experts, blinkt aluminium uit in energie-absorptie. Dit stelt ingenieurs in staat om grotere en voorspelbaardere 'crushzones' te ontwerpen — delen van de auto die bedoeld zijn om bij een aanrijding te vervormen en de impactenergie op te nemen, zodat deze weg blijft van de passagierscabine. Hoewel een aluminium onderdeel dikker of een groter dwarsdoorsnede moet hebben om de prestaties van staal te evenaren, kan deze geavanceerde aanpak leiden tot uitzonderlijk veilige voertuigen.

De discussie gaat daarom niet alleen over welk materiaal sterker is, maar over hoe de sterkte van elk materiaal wordt benut. Staal biedt een krachtige, stijve veiligheidskooi. Aluminium draagt bij aan veiligheid doordat het botsingsenergie effectiever beheert. Veel moderne voertuigen gebruiken een hybride aanpak, waarbij ze hoogwaardig staal inzetten voor het chassis en de passagierscel, en aluminium voor de voor- en achterstructuren, motorkappen en deuren, om zowel sterkte als energieabsorptie te optimaliseren. Deze geavanceerde materiaalstrategie stelt autofabrikanten in staat auto's te bouwen die zowel sterk als veilig zijn.

Gewicht versus prestatie: de invloed op efficiëntie en rijgedrag

Een van de belangrijkste voordelen van aluminium in automobieltoepassingen is de lage dichtheid. Aluminium weegt ongeveer een derde van staal, een verschil dat ingrijpende gevolgen heeft voor de prestaties van een voertuig. Het verminderen van het totale gewicht van een voertuig, ook wel "light-weighting" genoemd, is een primair doel voor automobielingenieurs, met name door de opkomst van elektrische voertuigen (EV's), waarbij elk extra pond invloed heeft op de actieradius. Door staal te vervangen door aluminium voor carrosseriedelen, structurele onderdelen en chassisonderdelen, kunnen fabrikanten honderden ponden besparen.

Deze gewichtsreductie leidt direct tot verschillende concrete prestatievoordelen voor de bestuurder. Een lichter voertuig heeft minder energie nodig om te accelereren en te remmen, wat resulteert in:

- Verbeterd brandstofverbruik: Minder massa betekent dat de motor of elektromotor minder hoeft te werken om de auto te bewegen, wat direct leidt tot een beter kilometerverbruik of een grotere actieradius op de accu.

- Verbeterde acceleratie: Met minder traagheid om te overwinnen kan een lichtere auto sneller accelereren, wat leidt tot een responsievere en aantrekkelijkere rijervaring.

- Wendbaarder hanteren: Het verminderen van gewicht, met name ongeveerde massa in ophangingsonderdelen, zorgt ervoor dat de auto nauwkeuriger reageert op stuurinvoer en met grotere stabiliteit door bochten gaat.

- Beter remmen: Een lichter voertuig kan in een kortere afstand tot stilstand komen, wat de algehele veiligheid verbetert.

Het behalen van deze prestatieverbeteringen vereist precisie-engineered onderdelen. Voor automobiele projecten die dergelijke op maat gemaakte aluminiumprofielen vereisen, biedt een partner als Shaoyi Metal Technology uitgebreide diensten van prototyping tot productie, en zorgt ervoor dat onderdelen voldoen aan strikte automobiele kwaliteitsnormen. Hoewel staal nog steeds de maatstaf is voor sterkte, maakt aluminiums vermogen om gewicht te verminderen zonder afbreuk aan veiligheid het tot een onmisbaar materiaal voor prestatiegerichte en hoog-efficiënte voertuigen.

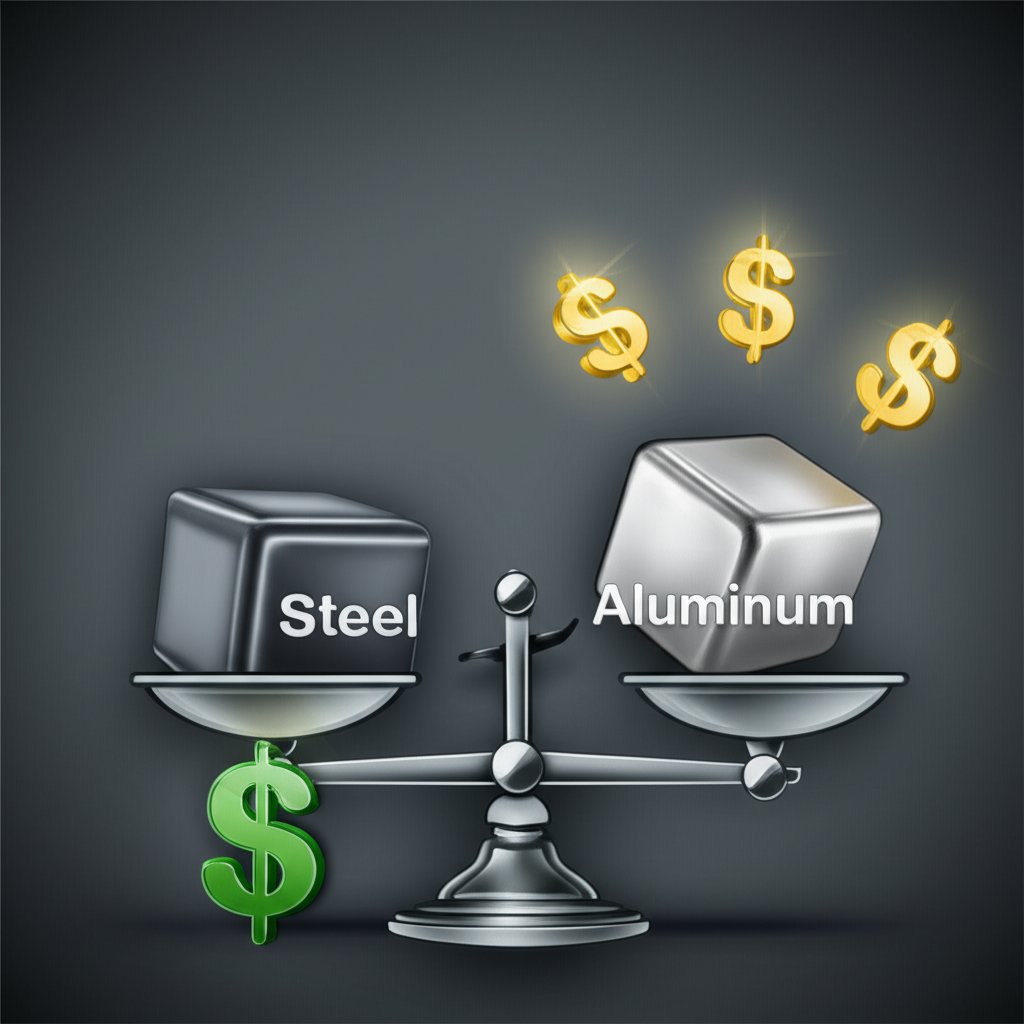

Kosten en reparabiliteit: de economische vergelijking

Hoewel aluminium overtuigende prestatievoordelen biedt, gaan deze voordelen gepaard met aanzienlijke financiële kosten. Van grondstof tot eindmontage heeft staal een duidelijk economisch voordeel. De grondstofkosten voor aluminium zijn aanzienlijk hoger dan die voor staal. Dit initiële prijsverschil wordt versterkt door productiecomplexiteit. Staal is zeer ductiel en gemakkelijk lasbaar, waardoor het relatief eenvoudig en goedkoop is om tot een carrosserie te ponsen, vormen en assembleren. Aluminium daarentegen is minder vormbaar en moeilijk op betrouwbare wijze te lassen, wat vaak leidt tot complexere en kostspieligere processen.

Het economische verschil wordt nog duidelijker na een aanrijding. Het repareren van voertuigen met een stalen carrosserie is een goed bekend proces dat de meeste autobodyshops aankunnen. Monteurs kunnen gebruikmaken van conventionele methoden zoals lassen om beschadigde delen weg te snijden en te vervangen, of hamers en dreigsten gebruiken om ingedeukte panelen recht te trekken. De gereedschappen zijn algemeen voorhanden en de expertise is wijdverspreid, waardoor de arbeidskosten beheersbaar blijven.

In tegenstelling hiermee is het repareren van aluminium een gespecialiseerd vakgebied. Zo wordt uitgelegd door experts in schadeherstel bij Purnell Body Shop , het lagere smeltpunt van aluminium en de andere metallurgie maken lassen in een reparatieomgeving onpraktisch en riskant. In plaats daarvan moeten technici gespecialiseerde technieken gebruiken, zoals structurele lijmverbindingen en zelfpenetrerende klinknagels. Dit vereist een aparte, vrij van vervuiling zijnde werkplek, dure gespecialiseerde gereedschappen en specifieke opleiding voor technici. Deze factoren zorgen voor hogere arbeidskosten en verhogen de totale kosten voor het repareren van zelfs geringe tot matige schade aan een voertuig met een aluminium carrosserie.

Corrosiebestendigheid en levensduur

Een van de meest inherente voordelen van aluminium is de uitzonderlijke weerstand tegen corrosie. Wanneer aluminium wordt blootgesteld aan de atmosfeer, vormt zich onmiddellijk een dunne, harde laag aluminiumoxide op het oppervlak. Deze laag is passief en niet-reactief, en fungeert als een natuurlijk schild dat voorkomt dat het onderliggende metaal verder roest of corrodeert. Deze zelfbeschermende eigenschap betekent dat voertuigen met een aluminium carrosserie of onderdelen veel minder gevoelig zijn voor cosmetische en structurele schade veroorzaakt door wegzout, vocht en langdurige blootstelling aan de omgeving.

Staal, dat grotendeels bestaat uit ijzer, is van nature gevoelig voor roest (ijzeroxide) wanneer het oppervlak wordt blootgesteld aan zuurstof en water. Om dit te voorkomen, brengen autofabrikanten beschermende coatings aan, zoals zinkgalvanisatie, elektrocoatings en meerdere lagen grondverf en lak. Deze coatings zijn zeer effectief in het voorkomen van roest. Als echter deze beschermende laag wordt aangetast door een steenslag, krab of botsingsschade, kan het onderliggende staal worden blootgelegd en roesten. Hoewel moderne staalbehandelingen de levensduur van voertuigen sterk hebben verbeterd, blijft het inherente risico op corrosie een langlopende zorg waar aluminium grotendeels aan ontsnapt.

Veelgestelde Vragen

1. Is staal of aluminium beter voor auto-onderdelen?

Geen van beide materialen is universeel 'beter'; de ideale keuze is afhankelijk van de specifieke toepassing. Staal is beter geschikt voor kernstructurele onderdelen zoals het hoofdchassis en de veiligheidskooi, waar zijn hoge sterkte en lage kosten van groot belang zijn. Aluminium is beter voor toepassingen waar gewichtsreductie een prioriteit is, zoals carrosseriedelen, motorkappen en ophangingsonderdelen, om het brandstofverbruik, de rijeigenschappen en prestaties te verbeteren.

2. Wat zijn de nadelen van het gebruik van staal voor carrosseries?

De belangrijkste nadelen van het gebruik van staal voor carrosseries zijn het gewicht en de gevoeligheid voor corrosie. Door de hoge dichtheid zijn voertuigen zwaarder, wat negatief kan uitwerken op het brandstofverbruik en de rijeigenschappen. Bovendien kan het metaal roesten als de beschermende coatings op het staal gekrast of beschadigd raken, wat op termijn de structurele integriteit en het uiterlijk van het voertuig kan aantasten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —