Voordelen van Aluminium Stansen in de Auto-industrie: Technische Gids

TL;DR

Voordelen van aluminium stempelen voor de automobielindustrie richt zich op een cruciaal voordeel van "verlichting": aluminium onderdelen wegen ongeveer een derde van wat hun stalen tegenhangers wegen, terwijl ze toch structurele integriteit behouden. Deze gewichtsreductie heeft directe gevolgen voor de prestaties; een daling van 10% in voertuigmassa levert doorgaans een verbetering van 6-8% in brandstofefficiëntie op en verlengt aanzienlijk de actieradius van elektrische voertuigen (EV's). Naast gewicht biedt gestanst aluminium superieure corrosieweerstand door zijn natuurlijke oxide laag en neemt het zelfs toe in sterkte bij cryogene temperaturen, in tegenstelling tot staal dat bros kan worden.

De overgang naar aluminium vereist echter gespecialiseerde engineering om 'springback' te beheersen—de neiging van het metaal om na het stansen terug te keren naar zijn oorspronkelijke vorm. Om volledig te profiteren van voordelen zoals hoge sterkte-gewichtsverhoudingen en recycleerbaarheid (met een energiebesparing van 95% ten opzichte van primaire productie), moeten fabrikanten gebruikmaken van geavanceerde legeringsselectie (meestal de 5xxx- en 6xxx-serie) en precisieservo-pers-technologieën.

De noodzaak van verlichting: efficiëntie en prestaties

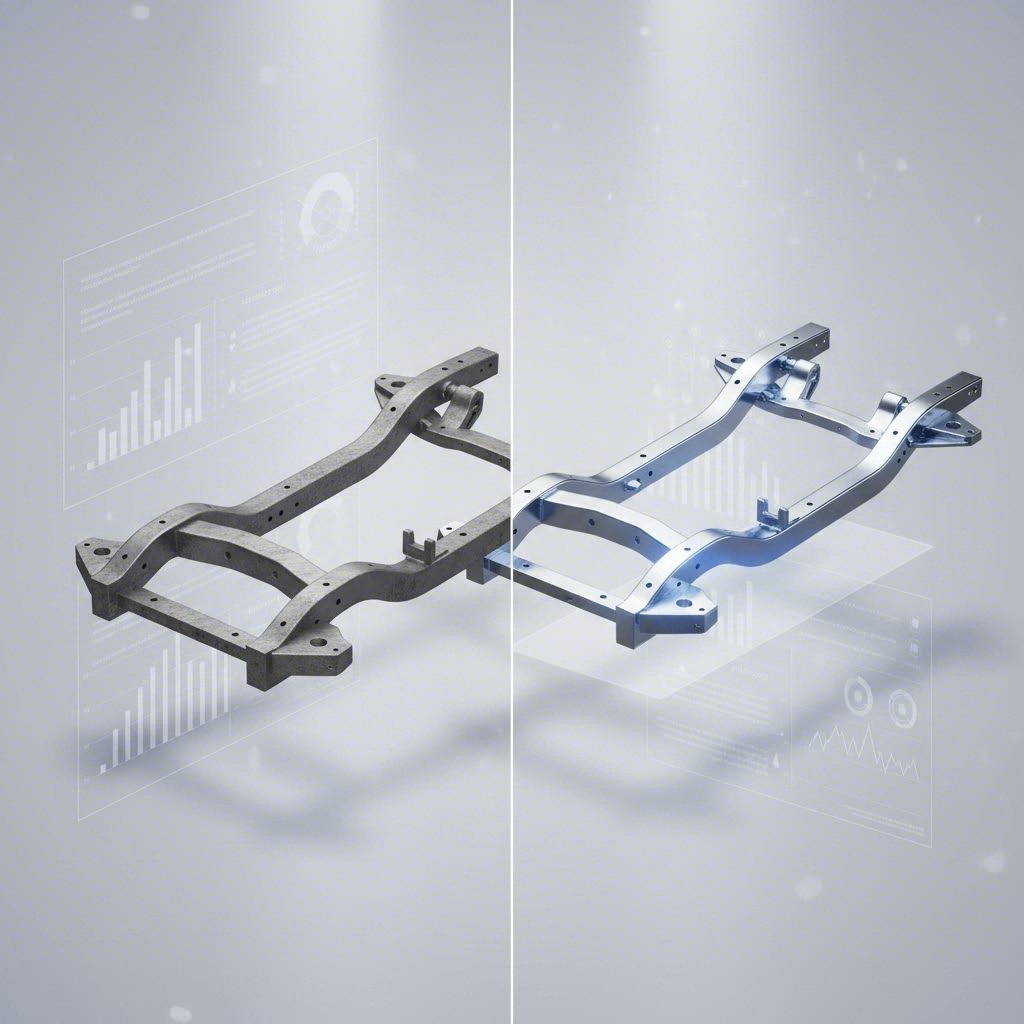

De drijfveer achter de overstap van de automobielindustrie naar aluminium stansen ligt in de natuurkunde van massa. Met een dichtheid van ongeveer een derde van die van staal, biedt aluminium de meest directe weg naar 'verlichting'—een strategische vermindering van het voertuiggewicht dat een positieve cyclus van efficiëntie in gang zet. Wanneer een fabrikant een zwaar chassisonderdeel van staal vervangt door een gestanst aluminium alternatief, hebben de voordelen gevolgen voor het hele voertuigontwerp: een lichter carrosserie vereist minder remkracht, waardoor kleinere remsystemen, lichtere ophangingscomponenten en een lagere motorvermogen mogelijk zijn om dezelfde acceleratiecijfers te behalen.

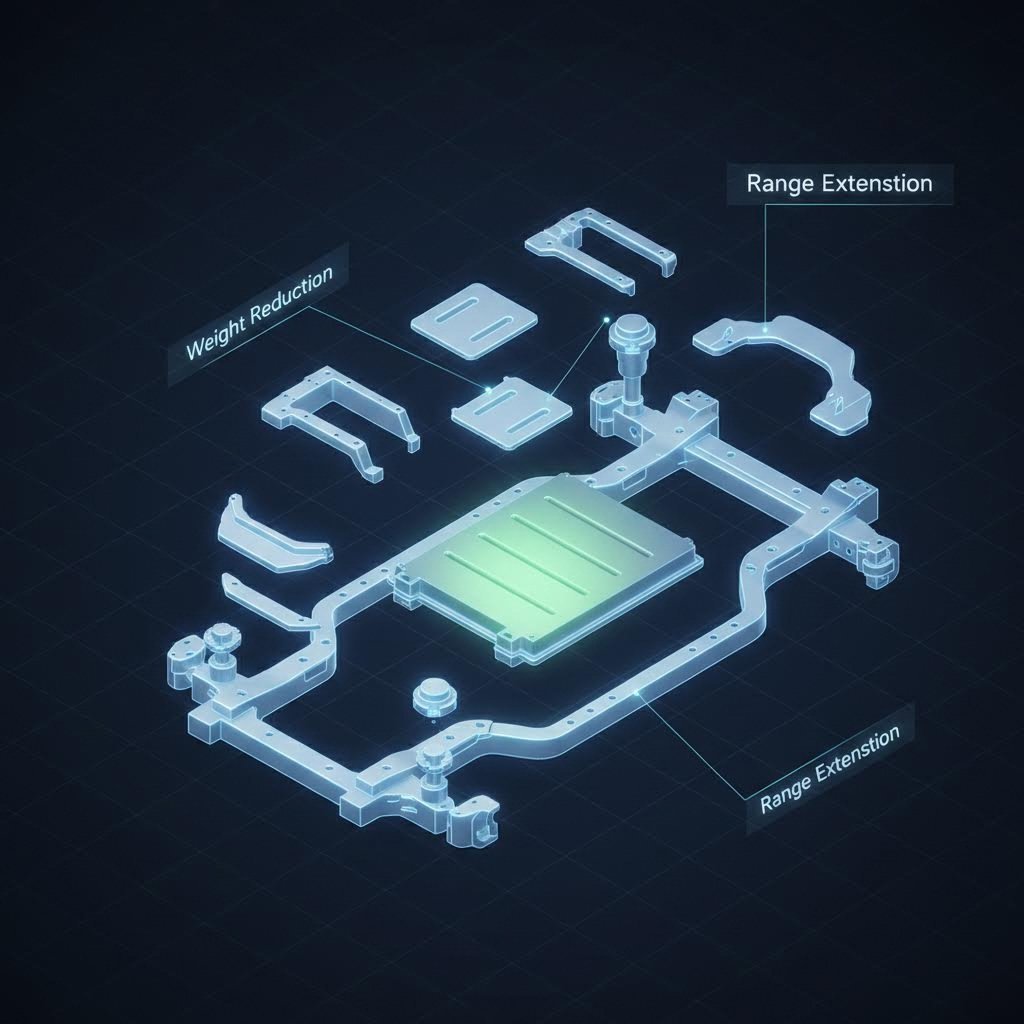

Voor verbrandingsmotoren is de data overtuigend. Analyses uit de industrie tonen aan dat een gewichtsreductie van 10% resulteert in een 6–8% verbetering van het brandstofverbruik . In de context van elektrische voertuigen (EV's) wordt deze berekening nog kritischer. Het gewicht van de batterij blijft een belangrijke beperking voor het actieradius; het compenseren van die massa met gestanste aluminium carrosseriedelen, batterijbehuizingen en structurele knooppunten stelt OEM's in staat om het bereik te maximaliseren zonder de batterijgroote of -kosten te verhogen.

Deze efficiëntie gaat niet ten koste van veiligheid. Moderne aluminium stansmethoden stellen ingenieurs in staat om materiaaldikte en geometrie aan te passen om 'crashzones' te creëren die effectief de impactenergie absorberen. Het resultaat is een voertuig dat lichter en wendbaarder is, en toch even veilig, en dat voldoet aan steeds strengere internationale emissienormen.

Technische voordelen: Meer dan alleen gewicht

Hoewel gewichtsreductie de meeste aandacht krijgt, bieden de technische eigenschappen van aluminiumlegeringen duidelijke voordelen op het gebied van duurzaamheid en fabricageflexibiliteit. Een belangrijk voordeel is de inherente corrosieweerstand van het materiaal. In tegenstelling tot staal, dat zware galvanisatie of een coating nodig heeft om roest te voorkomen, vormt aluminium van nature een dunne, harde oxide laag bij blootstelling aan lucht. Deze zichzelf herstellende bescherming beschermt gestanste onderdelen zoals onderbodyschermen en wielkasten tegen wegzouten en vocht, waardoor de levensduur van het voertuig aanzienlijk wordt verlengd.

Een vaak over het hoofd gezien kenmerk is de prestatie van aluminium bij extreme temperaturen. Traditionele koolstofstalen kunnen bros en gevoelig voor breuk raken bij vorst. Daarentegen tonen aluminiumlegeringen toenemende treksterkte en ductiliteit naarmate de temperaturen dalen . Deze cryogene stabiliteit maakt gestanst aluminium tot een ideale keuze voor voertuigen die in harde noordelijke klimaten opereren of voor componenten die blootstaan aan extreme kou, wat structurele betrouwbaarheid garandeert waar andere materialen het zouden kunnen begeven.

Bovendien is aluminium niet-magnetisch en vonkvrij. Deze eigenschappen zijn steeds relevanter in moderne automotive elektronica en EV-batterijbehuizingen, waar magnetische interferentie tot een minimum moet worden beperkt en veiligheid tegen vonkvorming van cruciaal belang is tijdens botsingen of onderhoud.

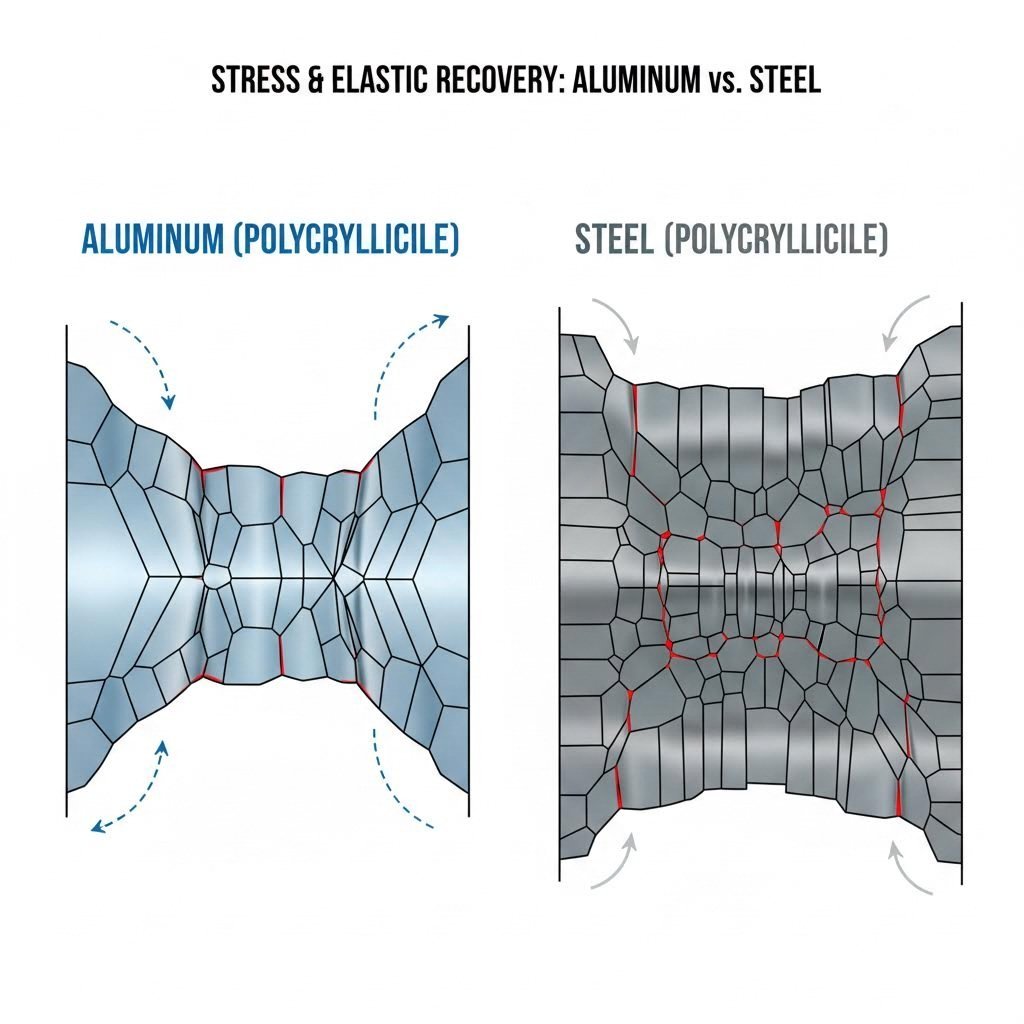

Omgaan met uitdagingen: Veerkracht en vervormbaarheid

Ondanks de voordelen brengt het stansen van aluminium unieke technische uitdagingen met zich mee, waarvan 'veerkracht' (springback) de bekendste is. Aluminium heeft een lagere elasticiteitsmodulus in vergelijking met staal, wat betekent dat het meer 'geheugen' heeft. Nadat de stansmatrijs het metaal heeft geraakt en zich terugtrekt, neigt aluminium sterker dan staal om terug te keren naar zijn oorspronkelijke platte vorm. Als dit niet nauwkeurig wordt berekend, kan dit resulteren in onderdelen die buiten tolerantie komen, waardoor de assemblage-uitlijning en panelafstanden worden beïnvloed.

Om dit te overwinnen, maken toonaangevende fabrikanten gebruik van geavanceerde simulatiesoftware en servopers-technologie. Servopersen maken variabele slagprofielen mogelijk—het vertragen van de snelheid van de perszuiger aan het einde van de slag (onderste dode punt) om spanning te verminderen en de vorm duurzamer vast te leggen. Deze nauwkeurige controle helpt veerkracht te beperken en maakt diepere trekkingen mogelijk zonder het materiaal te scheuren.

Vormbaarheid is een andere overweging. Hoewel aluminium vervormbaar is, kunnen bepaalde hoogwaardige legeringen barsten als ze verder worden gevormd dan hun grenzen toelaten. Ingenieurs moeten buigradii zorgvuldig ontwerpen—doorgaans geldt een regel van minimaal 1,5 keer de materiaaldikte—om breuken te voorkomen. Het gebruik van smeermiddelen die specifiek zijn ontwikkeld voor het stansen van aluminium helpt ook bij het beheersen van wrijving en warmteontwikkeling, wat zorgt voor schone sneden en gladde oppervlakken.

Gids voor legeringkeuze bij autostansen

Niet alle aluminium is gelijk. Het slagen van een gestanst onderdeel hangt sterk af van de juiste keuze van legeringsserie, aangezien elke serie een ander evenwicht biedt tussen vormbaarheid, sterkte en lasbaarheid. De automobielindustrie baseert zich voornamelijk op de 5xxx- en 6xxx-serie.

| Allooi reeks | Primaire component | Belangrijkste kenmerken | Typische toepassing in de automobielindustrie |

|---|---|---|---|

| 5xxx-serie (bijv. 5052, 5754) | Magnesium | Uitstekende corrosieweerstand (met name tegen zout), goede bewerkbaarheid, hoge vermoeidingssterkte. Niet warmtebehandelbaar. | Brandstoftanks, binnenpanelen, geluidsdempingsbeugels, ingewikkelde niet-dragende onderdelen. |

| 6XXX-serie (bijv. 6061, 6082) | Magnesium & Silicium | Warmtebehandelbaar voor hoge sterkte, veelzijdig, goede vormbaarheid in T4-aanmaak, hoge corrosieweerstand. | Chassisframes, structurele witte-carrosserie-onderdelen, ophangingsarmen, crashbeheersystemen. |

| 1xxx-serie (bijv. 1100) | Aluminium (99% zuiver) | Uitstekende thermische/elektrische geleidbaarheid, hoogste corrosieweerstand, laagste sterkte. | Hitteafschermingen, decoratieve lijsten, elektrische connectoren, naamplaten. |

| 7XXX-serie (bijv. 7075) | Zink | Hoogste sterkte (vergelijkbaar met sommige soorten staal), moeilijker te vormen, duur. | Stootbalkbalken, luchtvaartkwaliteit structurele versterkingen. |

Voor gedetailleerde inkoop- en specificatiegegevens over deze kwaliteiten is het raadzaam om bronnen zoals De uitgebreide gids van HLC Metal Parts te raadplegen om engineers te helpen de specifieke legeringstoeestand (bijv. T4 versus T6) af te stemmen op het productieproces.

Van prototype naar productie: het beheersen van volume en precisie

Het overgaan van een digitaal CAD-ontwerp naar een fysiek gestanst onderdeel omvat verschillende fasen, die elk specifieke capaciteiten vereisen. In de prototypingfase zijn snelheid en flexibiliteit cruciaal om ontwerpen te valideren en passingen te testen. Bij schaalvergroting naar massaproductie komt echter consistentie en brute kracht centraal.

Het omgaan met de unieke eigenschappen van automotive-geleid aluminium—zoals de behoefte aan hogere tonnage om complexe vormen te zetten—vereist robuuste machines. Partners met engineeringveerkracht zijn hier essentieel. Bijvoorbeeld producenten zoals Shaoyi Metal Technology gebruik maken van 600-ton persen en IATF 16949-gecertificeerde workflows om de kritieke kloof te overbruggen tussen snel prototypen en massaproductie van auto-onderdelen door stansen. Deze capaciteit zorgt ervoor dat de precisie behaald in een prototype, wordt behouden over miljoenen productie-eenheden, strikt conform de OEM-normen voor ophangarmen, onderstellen en andere kritieke veiligheidscomponenten.

Kosten-batenanalyse & Duurzaamheid

Hoewel de grondstofkosten van aluminium hoger zijn dan die van zacht staal, is in de totale levenscyclusanalyse vaak aluminium gunstiger. De initiële investering wordt gecompenseerd door de langetermijnbrandstofbesparingen voor de consument en het wegval van roestwerende behandelingen tijdens de productie. Daarnaast neemt de productie-efficiëntie toe; moderne hoge-snelheidsstanslijnen kunnen aluminium panelen produceren met een snelheid vergelijkbaar met staal, waardoor de kostenkloof in productie kleiner wordt.

Duurzaamheid is de uiteindelijke, doorslaggevende factor. Aluminium is oneindig recycleerbaar zonder verlies van zijn eigenschappen. Het recyclen van aluminiumschroot vereist slechts 5% van de energie die nodig is om primair aluminium te produceren uit bauxieterts. Deze enorme besparing op energieverbruik sluit perfect aan bij de doelstellingen van de automobielindustrie voor koolstofneutraliteit, waardoor OEM's voertuigen kunnen op de markt brengen die niet alleen efficiënt zijn in het rijden, maar ook verantwoord in de productie.

Engineeringefficiëntie

De verschuiving naar aluminium stansen is meer dan een trend; het is een fundamentele herengineering van de moderne auto. Door het drietal gewichtsreductie, sterkte en duurzaamheid in balans te brengen, maakt aluminium stansen de volgende generatie hoogefficiënte voertuigen met verbrandingsmotor en elektrische aandrijving mogelijk. Hoewel uitdagingen zoals veerkracht en hogere materiaalkosten bestaan, zijn de oplossingen — variërend van geavanceerde servopersen tot strategische legeringkeuze — goed gevestigd. Voor automotive engineers en inkoopteams is de vraag niet langer iF ze zouden aluminium stempelen moeten toepassen, maar hoe om het proces te optimaliseren voor maximale waarde en prestaties.

Veelgestelde Vragen

1. Wat zijn de belangrijkste voordelen van het gebruik van aluminium voor auto-onderdelen?

Het belangrijkste voordeel is een aanzienlijke gewichtsreductie, vaak tot 40-50% in vergelijking met traditionele stalen carrosserieën. Deze lagere massa verbetert direct het brandstofverbruik, de acceleratie en de remprestaties. Daarnaast biedt aluminium uitstekende natuurlijke corrosieweerstand en energie-absorptie-eigenschappen bij botsingen, wat zorgt voor een langere levensduur en meer veiligheid.

2. Waarom wordt aluminium gebruikt in de automobielindustrie ondanks de hogere kosten?

Hoewel het grondmateriaal duurder is, levert aluminium lagere kosten gedurende de levenscyclus op door brandstofbesparingen en minder onderhoud (vanwege het ontbreken van roest). Bovendien is het essentieel om te voldoen aan strenge overheidsregelgeving over emissies en om het bereik van elektrische voertuigen te verlengen, wat de initiële investering voor fabrikanten rechtvaardigt.

3. Hoe verbetert metaalstempelen de productie-efficiëntie?

Metaalstansen is een snel productieproces dat duizenden identieke onderdelen met nauwe toleranties kan produceren in een korte tijd. Door gebruik te maken van progressieve malen of transpersen, kunnen complexe vormen in één geautomatiseerde cyclus worden gevormd, gestanst en afgeknapt, wat arbeidskosten en productietijden aanzienlijk vermindert vergeleken met bewerking of gieten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —