Waarom Aluminiumprofielen Domineren in Autostoelaagontwerp

TL;DR

Aluminiumprofiel is een essentieel productieproces voor het maken van sterke maar lichte chassisonderdelen voor auto's. Deze technologie staat centraal in de trend van verlichting in de auto-industrie, waardoor de brandstofefficiëntie wordt verbeterd, het bereik van elektrische voertuigen (EV) wordt verlengd en de prestaties en veiligheid van voertuigen worden verbeterd dankzij geavanceerde, hoogwaardige constructies. Belangrijke toepassingen zijn onderstellen, crashbeveiligingssystemen en accuhoezen.

De strategische noodzaak van verlichting in het autontwerp

In de automobielindustrie is een krachtige trend, bekend als "lightweighting", uitgegroeid tot een primair technisch doel. Deze strategie houdt in dat systematisch het totale gewicht van een voertuig wordt verlaagd om aanzienlijke prestatie- en efficiëntiewinsten te behalen. De drang naar lichtere voertuigen wordt gedreven door verschillende cruciale factoren die het moderne autodesign opnieuw vormgeven. Lichtere auto's hebben minder energie nodig om te accelereren en snelheid te behouden, wat direct leidt tot beter brandstofverbruik en lagere uitstoot bij voertuigen met een verbrandingsmotor.

De overgang naar elektrische voertuigen heeft de focus op gewichtsreductie verder verscherpt. Voor EV's staat een lichter chassis en carrosseriestructuur in direct verband met een grotere actieradius—een belangrijke factor voor consumentenacceptatie. Door kilo's kwijt te raken, kunnen fabrikanten ofwel de afstand die een EV kan afleggen op één lading verlengen, ofwel een kleinere, goedkopere accupack gebruiken om dezelfde actieradius te bereiken. Zoals benadrukt door sectorexperts bij Gabrian , aluminium is in dit verband een veelgekozen materiaal geworden, dat vaak zwaardere staalcomponenten vervangt. Deze verschuiving gaat niet alleen over efficiëntie; het verbetert ook aanzienlijk de rijeigenschappen van een voertuig, zoals het rijgedrag, remprestaties en acceleratie, wat leidt tot een responsievere en aangenamere rijervaring.

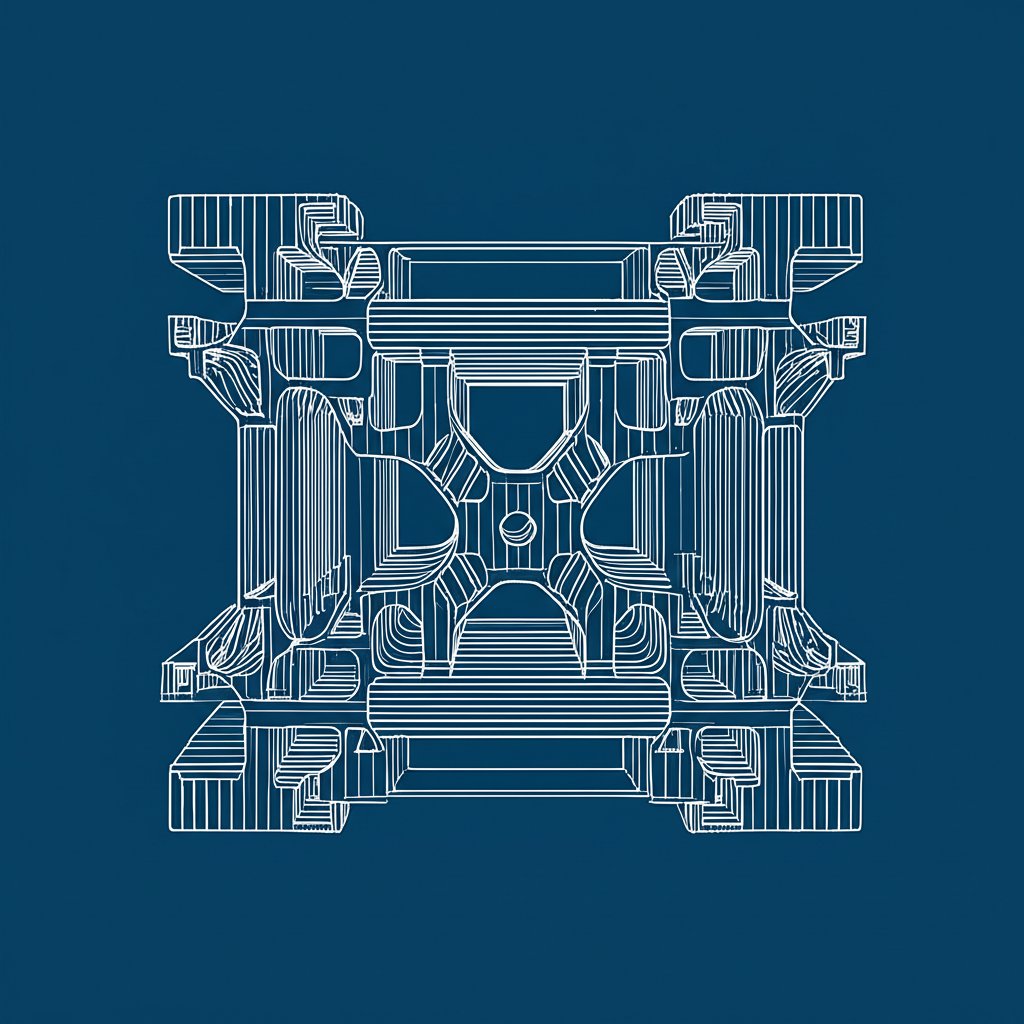

Aluminiumprofielvorming is uitgegroeid tot een kerntechnologie die deze transitie mogelijk maakt. Het proces stelt in staat complexe, holle en ingewikkeld gevormde profielen te creëren die moeilijk of onmogelijk te produceren zijn met traditionele pers- of gietmethoden. Deze ontwerpvrijheid stelt ingenieurs in staat materiaal precies daar te plaatsen waar het nodig is voor stevigheid, en weg te halen waar het niet nodig is, waardoor de verhouding tussen sterkte en gewicht wordt geoptimaliseerd. Daarom zijn aluminiumprofielen fundamenteel voor de bouw van de volgende generatie efficiënte, hoogwaardige en duurzame voertuigen.

Belangrijke auto-onderdelen vervaardigd met aluminiumprofielen

De veelzijdigheid van het aluminium-uitdrijfproces maakt dat het kan worden gebruikt in een breed en groeiend aantal automobieltoepassingen, van structurele chassisonderdelen tot veiligheidssystemen. De mogelijkheid om aangepaste profielen te maken met hoge sterkte en laag gewicht, maakt het tot een ideale oplossing voor vele kritieke onderdelen. Volgens een uitgebreid overzicht door Fonnov Aluminium , komen uitdrijvingen bijna in elk systeem van een modern voertuig voor.

Belangrijke toepassingen kunnen worden ingedeeld in verschillende categorieën:

- Chassis en structurele onderdelen: Hier leveren uitdrijvingen enkele van hun belangrijkste voordelen. Onderdelen zoals subframes en motorbeugels, die de aandrijving en ophanging ondersteunen, zijn afhankelijk van de torsiestijfheid van holle uitgedreven profielen voor stabiliteit en rijcomfort. Andere kritieke toepassingen zijn frameprofielen, struikeltorenverstevigingen en dwarsliggers die de kernstructuur van het voertuig vormen.

- Crashmanagementsystemen: Veiligheid is van het grootste belang, en aluminiumprofielen zijn ontworpen voor superieure prestaties bij botsingen. Voor- en achterstabilisatorbalken, anti-inbraakportierbalken en andere schokabsorberende structuren zijn zo ontworpen dat ze op gecontroleerde wijze vervormen om de impactenergie te dissiperen en de inzittenden te beschermen. Constellium benadrukt zijn rol als belangrijke leverancier van deze componenten, die zijn ontworpen voor superieure veiligheid en structurele integriteit.

- Specifieke onderdelen voor elektrische voertuigen (EV): De opkomst van EV's heeft nieuwe toepassingen geopend voor aluminiumprofielen. Accu-behuizingen zijn een goed voorbeeld, waarbij profielen een sterke, inbraakbestendige behuizing vormen om de gevoelige accumodules te beschermen. De uitstekende thermische geleidbaarheid van het materiaal draagt ook bij aan het warmtemanagement van de accu.

- Carrosserie- en externe componenten: Profielen worden ook gebruikt voor onderdelen zoals dakrails, raamkozijnen voor panoramadaken en buitenprofielen. Hun corrosieweerstand en vermogen om een hoogwaardige oppervlakteafwerking te behouden, maken ze geschikt voor zowel functionele als esthetische toepassingen.

Het gebruik van aluminiumlegeringen uit de 6xxx- en 7xxx-serie is gebruikelijk bij deze toepassingen, omdat ze de benodigde combinatie van sterkte, vormbaarheid en duurzaamheid bieden die nodig is om aan de strenge eisen van de automobielindustrie te voldoen.

Kernvoordelen van aluminiumprofielen voor voertuigchassis

Ingenieurs en ontwerpers specificeren steeds vaker aluminiumprofielen voor chassisonderdelen van auto's vanwege een overtuigende reeks technische en commerciële voordelen ten opzichte van traditionele materialen zoals gestanst staal. Deze voordelen richten zich direct op de kernobjectieven van de industrie: prestaties, veiligheid en efficiëntie verbeteren.

Het belangrijkste voordeel is een uitstekend kracht-gewichtverhouding . Aluminium is een materiaal met lage dichtheid, waardoor componenten kunnen worden ontworpen die aanzienlijk lichter zijn dan stalen varianten zonder afbreuk aan de structurele integriteit. De Aluminum Extruders Council ( AEC ) merkt op dat dit kan leiden tot gewichtsreducties van tot wel 35% in componenten zoals onderstellen, wat cruciaal is om voldoende brandstofefficiëntie en actieradius van elektrische voertuigen (EV) te garanderen. Deze verlichting draagt ook bij aan verbeterde rijeigenschappen, zoals responsievere besturing en kortere remafstanden.

Een ander belangrijk voordeel is ongeëvenaarde ontwerpvrijheid . Het extrusieproces stelt ingenieurs in staat om complexe, holle profielen met meerdere kamers in één stuk te maken. Dit maakt het mogelijk om meerdere functies — zoals bevestigingspunten, koelkanalen of kabelgoten — in één component te integreren. Deze consolidatie van onderdelen vermindert de complexiteit, vereenvoudigt de assemblage en verlaagt het totale aantal onderdelen, wat leidt tot een snellere en efficiëntere productie. Voor op maat gemaakte projecten kunnen gespecialiseerde partners de ontwikkeling versnellen. Bijvoorbeeld, Shaoyi Metal Technology biedt uitgebreide diensten van snel prototypen tot volledige productie volgens het IATF 16949-kwaliteitssysteem, en helpt hiermee bij het leveren van zeer aangepaste onderdelen die zijn afgestemd op exacte specificaties.

Tot slot bieden aluminiumprofielen uitstekende duurzaamheid en kosteneffectiviteit . Aluminium vormt van nature een beschermlaag van oxide, waardoor het inherente corrosiebestendig is en de levensduur van het voertuig verlengt, met name in extreme omgevingen. Vanuit productieoogpunt produceert het extrusieproces onderdelen die bijna netto vorm hebben, wat, zoals uitgelegd door Thunderbird Metals , het aantal kostbare en tijdrovende nabewerkingen minimaliseert en afval van grondstoffen vermindert.

| Kenmerk | Aluminium Extrusie | Geperst staal |

|---|---|---|

| Gewicht | Hoge sterkte-gewichtsverhouding; aanzienlijke gewichtsbesparing | Zwaarder; draagt bij aan hogere totale voertuigmassa |

| Flexibiliteit van het ontwerp | Hoog; maakt complexe, multifunctionele, holle profielen mogelijk | Beperkt; vereist meerdere onderdelen en lassen voor complexe vormen |

| Gereedschapskosten | Lager; mallen zijn relatief goedkoop en snel te produceren | Zeer hoog; stansmallen zijn complex en duur |

| Corrosiebestendigheid | Uitstekend; vormt van nature een beschermlaag van oxide | Slecht; vereist coatings zoals verzurening om roest te voorkomen |

| Assemblage | Eenvoudiger; integratie van onderdelen vermindert het aantal delen en laswerkzaamheden | Complexer; vereist vaak montage van meerdere gestanste onderdelen |

Veelgestelde Vragen

1. Kun je een autochassis van aluminium maken?

Ja, zeker. Veel voertuigen met hoge prestaties, luxeauto's en elektrische auto's gebruiken aluminium voor hun primaire frame-structuren, vaak aangeduid als spaceframe of monocoque-chassis. Door een combinatie van aluminiumprofielen, gietstukken en platen te gebruiken, kunnen autofabrikanten een frame bouwen dat zowel uiterst sterk als lichtgewicht is, wat aanzienlijke voordelen biedt qua prestaties, rijeigenschappen en efficiëntie.

2. Wat zijn de nadelen van aluminium voor carrosseries?

Hoewel aluminium veel voordelen biedt, heeft het enkele nadelen in vergelijking met staal. Het belangrijkste nadeel is vaak de hogere reparatiekost. Voor een correcte reparatie na een aanrijding is gespecialiseerd gereedschap, apparatuur en techniciopleiding nodig, wat de carrosserieherstelling duurder kan maken. Daarnaast kunnen de initiële materiaal- en productiekosten hoger zijn dan bij conventioneel staal, waardoor aluminium vaker wordt toegepast in luxevoertuigen.

3. Waarom zijn niet alle autochassis gemaakt van aluminium?

De belangrijkste belemmering voor de algemene toepassing van aluminium voor alle autochassis is de kosten. Staal blijft een economischer materiaal voor massamarktvoertuigen, en de wereldwijde automobielindustrie beschikt over een uitgebreide, lang bestaande toeleveringsketen en productie-infrastructuur die hierop is gebaseerd. Hoewel de prestatievoordelen van aluminium duidelijk zijn, moeten fabrikanten deze voordelen afwegen tegen de kostenstreefdoelen voor een bepaald voertuigsegment. Naarmate productietechnologieën zich verder ontwikkelen en de efficiëntie verbetert, breidt het gebruik van aluminium zich steeds meer uit naar gangbare modellen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —