Panduan kepada Jenis-Jenis Utama Acuan Penempaan Automotif

RINGKASAN

Acuan stamping automotif adalah alat khas yang penting untuk memotong dan membentuk kepingan logam menjadi komponen kenderaan yang tepat. Jenis utama dikategorikan berdasarkan kompleksitas operasinya: acuan stesen tunggal, seperti acuan blanking atau acuan kompaun, menjalankan satu operasi setiap hentaman mesin dan sesuai untuk bahagian yang lebih mudah serta isipadu rendah. Acuan pelbagai stesen, termasuk acuan progresif dan acuan pemindahan, melakukan beberapa operasi secara berurutan dalam satu mesin, menjadikannya sangat cekap untuk pengeluaran yang kompleks dan berisipadu tinggi.

Asas: Apakah Itu Acuan Stamping Automotif?

Acuan pemeteraian automotif ialah alat tepat yang digunakan dalam proses pembentukan logam untuk memotong, membentuk, dan menghasilkan kepingan logam kepada komponen khusus bagi kenderaan. Berfungsi di dalam mesin pemeteraian tekanan tinggi, acuan ini bertindak sebagai acuan yang membentuk logam kepada pelbagai perkara, daripada panel badan besar dan pintu hingga braket kecil yang rumit dan komponen struktur. Proses ini merupakan tulang belakang pengeluaran automotif moden, membolehkan pengeluaran pukal komponen yang seiras dengan ketepatan dan kebolehulangan yang luar biasa.

Mekanisme ini melibatkan penempatan sekeping logam di antara dua belah acuan. Tekanan penempaan kemudian mengenakan daya yang sangat besar, menyebabkan logam mengikut bentuk acuan. Tindakan ini boleh memotong logam atau membentuknya menjadi komponen tiga dimensi. Perbezaan antara operasi ini adalah kritikal; operasi pemotongan termasuk proses seperti pengekang (memotong bentuk luar) dan penusukan (membuat lubang), manakala operasi pembentukan termasuk lenturan, penarikan (meregang logam ke dalam rongga), dan penukaran. Sebuah komponen automotif tunggal mungkin memerlukan beberapa operasi ini untuk diselesaikan.

Kepentingan acuan penempaan dalam industri automotif tidak dapat diperbesar. Ia membolehkan pengilang menghasilkan komponen yang ringan tetapi kuat pada kadar yang pantas, yang penting untuk memenuhi sasaran pengeluaran serta memastikan keselamatan dan prestasi kenderaan. Seperti yang diterangkan oleh pakar pembuatan di Alsette , setiap die direka untuk menghasilkan bahagian tertentu, memastikan bahawa setiap komponen memenuhi toleransi dimensi yang ketat yang diperlukan untuk pemasangan kenderaan yang lancar.

Kategori Utama: Stesen Tunggal vs Stesen Multi Dies

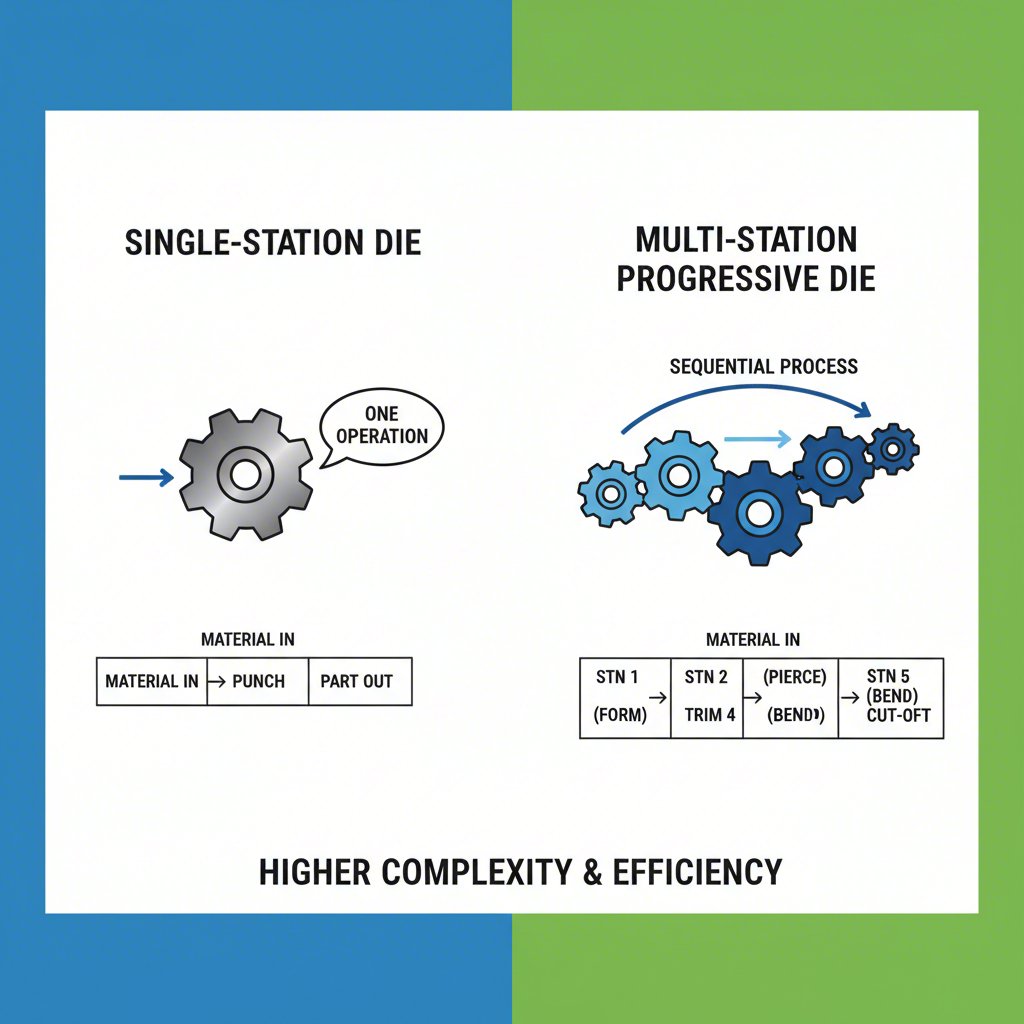

Matrik percetakan secara amnya dikelaskan kepada dua kategori utama berdasarkan struktur operasi mereka: matrik satu stesen dan pelbagai stesen. Perbezaan asas ini menentukan aliran kerja pengeluaran, kecekapan, dan kesesuaian untuk pelbagai jenis komponen. Memahami klasifikasi ini memberikan rangka kerja yang jelas untuk memahami jenis mati yang lebih spesifik yang digunakan dalam pembuatan.

Acuan stesen tunggal, juga dikenali sebagai acuan peringkat tunggal, melakukan satu operasi khusus bagi setiap hentaman loji. Sebagai contoh, satu loji mungkin dipasang dengan acuan penimbusan untuk memotong bentuk awal, dan komponen yang dihasilkan kemudian perlu dipindahkan ke loji lain dengan acuan pengeboran untuk menambah lubang. Pendekatan ini adalah mudah dan secara amnya melibatkan kos perkakasan awal yang lebih rendah. Oleh itu, acuan stesen tunggal biasanya disimpan untuk komponen yang lebih ringkas, pengeluaran volume rendah, atau pembuatan prototaip di mana fleksibiliti lebih penting daripada kelajuan.

Sebaliknya, acuan berbilang stesen direka untuk melakukan pelbagai operasi secara berperingkat dalam satu loji sahaja. Bahan kerja bergerak melalui siri stesen, dengan setiap stesen melaksanakan tugas pemotongan atau pembentukan yang berbeza. Proses bersepadu ini sangat automatik dan jauh lebih pantas berbanding menggunakan beberapa susunan stesen tunggal. Seperti yang diterangkan oleh Premier Products of Racine, Inc. , kaedah ini adalah pilihan utama untuk pengeluaran berjumlah tinggi bagi komponen kompleks di mana kecekapan dan kos per unit adalah perkara utama. Dua jenis acuan pelbagai stesen yang paling ketara ialah acuan progresif dan acuan pemindahan.

| Kriteria | Acuan stesen tunggal | Acuan Pelbagai Stesen |

|---|---|---|

| Operasi | Satu operasi setiap hentaman mesin tekan | Berbilang operasi berperingkat setiap hentaman mesin tekan |

| Jumlah pengeluaran | Rendah hingga Sederhana | Tinggi |

| Ketrumusan Komponen | Mudah | Campuran |

| Kos Alat | Lebih rendah | Lebih tinggi |

| Masa pemasangan | Lebih pendek | Lebih panjang dan lebih kompleks |

Tinjauan Terperinci tentang Acuan Pelbagai Stesen: Progresif berbanding Pemindahan

Dalam kategori pelbagai stesen, acuan progresif dan acuan pemindahan mewakili dua pendekatan lanjutan tetapi berbeza untuk pembuatan berjumlah tinggi. Pemilihan antara keduanya bergantung kuat pada saiz komponen, tahap kerumitan, dan matlamat kecekapan bahan. Kedua-duanya mampu menghasilkan komponen rumit, tetapi pencapaian ini dilakukan melalui kaedah pengendalian bahan yang berbeza.

Matriks progresif

Dalam acuan progresif, satu gegelung atau jalur logam keping diumpankan melalui tekan. Jalur tersebut kekal utuh semasa bergerak melalui siri stesen, dengan setiap stesen menjalankan operasi tertentu seperti penembusan, pembenaman, atau lenturan. Bahagian tersebut dibentuk secara beransur-ansur dan hanya dipisahkan daripada jalur logam di stesen akhir. Proses umpan berterusan ini membolehkan kelajuan pengeluaran yang sangat tinggi, menjadikan acuan progresif sesuai untuk menghasilkan kuantiti besar komponen bersaiz kecil hingga sederhana seperti braket, klip, dan penyambung elektronik.

Pemindahan cetakan

Acuan pemindahan beroperasi secara berbeza. Proses bermula dengan memotong kepingan daripada logam lembaran. Kepingan individu ini kemudian dipindahkan dari satu stesen ke stesen berikutnya menggunakan sistem mekanikal, seperti lengan robot atau pengapit. Setiap stesen merupakan acuan bebas yang melakukan satu operasi tunggal. Memandangkan komponen tersebut tidak dilekatkan pada jalur pembawa, kaedah ini lebih sesuai untuk komponen yang lebih besar dan kompleks, seperti kelongsong penarikan dalam, rangka, dan bahagian struktur. Salah satu kelebihan utama yang ditekankan oleh Larson Tool & Stamping ialah acuan pemindahan mengurangkan sisa bahan secara ketara kerana tiada keperluan untuk jalur pembawa.

| Kriteria | Matra progresif | Acuan Pemindahan |

|---|---|---|

| Penanganan Bahan | Komponen kekal dilekatkan pada jalur logam sehingga operasi terakhir. | Komponen individu (kepingan) dipindahkan secara mekanikal antara stesen-stesen. |

| Kelajuan Pengeluaran | Tinggi | Tinggi, tetapi biasanya lebih perlahan berbanding progresif. |

| Keupayaan Saiz Komponen | Kecil hingga Sederhana | Sederhana hingga besar dan kompleks |

| Sisa Bahan | Lebih tinggi (disebabkan oleh jalur pembawa) | Lebih rendah (tanpa jalur pembawa) |

| Kos Alat | Tinggi | Sangat tinggi (termasuk mekanisme pemindahan) |

Meneroka Acuan Stesen Tunggal dan Acuan Khusus

Walaupun acuan stesen pelbagai dibina untuk pengeluaran berjumlah besar, pelbagai jenis acuan stesen tunggal dan acuan khusus memainkan fungsi penting dalam persekitaran pengeluaran jumlah kecil mahupun besar. Acuan-acuan ini biasanya difokuskan untuk melakukan satu atau dua tugas yang sangat khusus dengan ketepatan tinggi. Memahami jenis-jenis ini adalah penting untuk mendapatkan gambaran lengkap tentang operasi penampalan.

- Mat Blanking: Ini merupakan antara jenis acuan paling asas. Acuan blanking digunakan untuk memotong bentuk tertentu, atau "blank", daripada helaian logam yang lebih besar. Bahagian yang dipotong keluar adalah komponen yang dikehendaki, manakala bahan di sekelilingnya menjadi sisa. Ini kerap kali merupakan langkah pertama dalam proses pengeluaran berperingkat.

- Die perforasi: Kebalikan daripada acuan blanking, acuan piercing menembusi lubang, alur, atau potongan lain ke dalam benda kerja. Dalam kes ini, bahan yang dikeluarkan melalui tembakan adalah sisa, manakala helaian utama adalah komponen yang dikehendaki.

- Acuan kompaun (Compound dies): Sejenis acuan stesen tunggal yang cekap, acuan kompaun melakukan beberapa operasi pemotongan dalam satu hentaman penekan. Sebagai contoh, ia boleh membuat bentuk luar washer sambil serentak menembusi lubang tengahnya. Ini memastikan keseragaman yang sangat baik antara ciri-ciri tersebut dan sesuai untuk menghasilkan bahagian rata seperti gasket dan washer dengan ketepatan tinggi.

- Acuan Gabungan: Sama seperti acuan kompaun, acuan gabungan melakukan lebih daripada satu operasi setiap hentaman. Walau bagaimanapun, ia menggabungkan operasi pemotongan dengan operasi bukan pemotongan (pembentukan), seperti membuat bentuk dan lenturan secara serentak.

- Acuan Pembentukan & Penarikan: Acuan ini membentuk logam tanpa memotongnya. Acuan pembentukan digunakan untuk melentur atau membentuk bahagian seperti braket, manakala acuan penarikan meregang atau menarik kepingan logam ke dalam bentuk tiga dimensi yang dalam. Penarikan adalah proses yang digunakan untuk menghasilkan komponen seperti takal minyak dan panel badan.

- Acuan Pengeposan & Timbul: Acuan khas ini digunakan untuk menambah butiran halus atau corak pada permukaan logam. Acuan coining mengenakan tekanan ekstrem untuk memaksa logam mengalir ke dalam ciri-ciri rumit acuan tersebut, menghasilkan komponen yang sangat terperinci. Acuan embossing mencipta rekabentuk timbul atau lekuk pada logam keping, biasanya untuk tujuan hiasan atau untuk menambah ciri berfungsi seperti permukaan pegangan, seperti yang diterangkan oleh DureX Inc.

Kriteria Pemilihan Kritikal: Cara Memilih Acuan yang Tepat

Memilih acuan stamping yang sesuai adalah keputusan kritikal yang secara langsung memberi kesan kepada kos pengeluaran, kualiti, dan kecekapan. Pemilihan ini bukan secara sembarangan tetapi dipandu oleh satu set faktor teknikal dan ekonomi. Pengilang mesti menilai keperluan projek mereka dengan teliti berbanding kemampuan setiap jenis acuan untuk mendapatkan penyelesaian yang optimum.

Kriteria utama untuk pemilihan acuan, seperti yang dinyatakan oleh pakar industri seperti JV Manufacturing Co. , adalah kerumitan bahagian, jumlah pengeluaran, dan sifat bahan. Bahagian rata yang mudah untuk menjalankan jumlah yang rendah boleh dihasilkan secara kos efektif dengan mati stesen tunggal seperti blanking atau mati komposit. Walau bagaimanapun, untuk komponen kompleks dengan pelbagai lenturan dan ciri yang diperlukan dalam kuantiti beratus ribu, die progresif hampir selalu menjadi pilihan yang diperlukan untuk mencapai kelajuan yang diperlukan dan kos rendah setiap bahagian, walaupun pelaburannya yang tinggi.

Jumlah pengeluaran sering menjadi faktor penentu. Kos awal yang tinggi untuk mereka bentuk dan membina mati progresif atau pemindahan hanya dibenarkan apabila tersebar di sejumlah besar bahagian. Untuk kumpulan yang lebih kecil, masa kitaran yang lebih lama dan pengendalian manual yang berkaitan dengan mati satu stesen lebih ekonomis. Ciri-ciri bahan juga memainkan peranan penting. Bahan yang lebih keras atau tebal seperti keluli kekuatan tinggi memerlukan mati yang lebih kukuh dan tahan haus, yang boleh mempengaruhi reka bentuk dan kos alat.

Menghadapi keputusan yang rumit ini sering kali memerlukan kepakaran yang mendalam. Sebagai contoh, pengilang khusus seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. bekerja dengan pelanggan automotif untuk mereka bentuk dan menghasilkan acuan penempaan suai mengikut keperluan komponen tertentu, daripada prototaip pantas hingga pengeluaran beramai-ramai. Akhirnya, analisis menyeluruh terhadap faktor-faktor ini memastikan teknologi acuan yang dipilih selaras dengan spesifikasi kejuruteraan dan matlamat perniagaan projek tersebut.

Soalan Lazim

1. Apakah empat jenis utama penempaan logam?

Walaupun terdapat banyak operasi khusus, empat kategori penempaan logam yang paling kerap dirujuk ialah penempaan acuan progresif, penempaan acuan pemindahan, penempaan lukisan dalam, dan penempaan pelbagai gelangsar. Penempaan progresif dan pemindahan melibatkan acuan berbilang stesen untuk pengeluaran volume tinggi. Lukisan dalam adalah proses pembentukan untuk menghasilkan bahagian berongga yang dalam, manakala penempaan pelbagai gelangsar menggunakan beberapa gelangsar bergerak untuk membentuk bahagian kompleks dari arah yang berbeza.

2. Apakah bentuk-bentuk acuan yang berbeza?

Dalam konteks pembuatan, "die" adalah alat khusus yang digunakan untuk memotong atau membentuk bahan menggunakan penekan. Bentuk utamanya termasuk die pemotong (seperti blanking dan piercing), yang memotong bahan, dan die pembentuk (seperti bending, drawing, dan coining), yang membentuk bahan tanpa memotongnya. Ini boleh dikategorikan lagi kepada die stesen tunggal, kompaun, progresif, dan transfer berdasarkan kompleksitas operasinya.

3. Berapakah jenis penempaan yang wujud?

Terdapat banyak jenis operasi penempaan tertentu, masing-masing direka untuk fungsi tertentu. Proses utama termasuk blanking, piercing, bending, drawing, forming, coining, dan embossing. Operasi ini boleh digabungkan dalam pelbagai cara menggunakan jenis die yang berbeza (ringkas, kompaun, progresif, dll.) untuk menghasilkan pelbagai jenis komponen logam yang hampir tiada had.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —