Rahsia Potongan Laser Lembaran Keluli: Gentian Berbanding CO2 Dan Bila Setiap Satu Lebih Unggul

Apa Maksud Sebenar Pemotongan Laser Kepingan Keluli dalam Pembuatan Moden

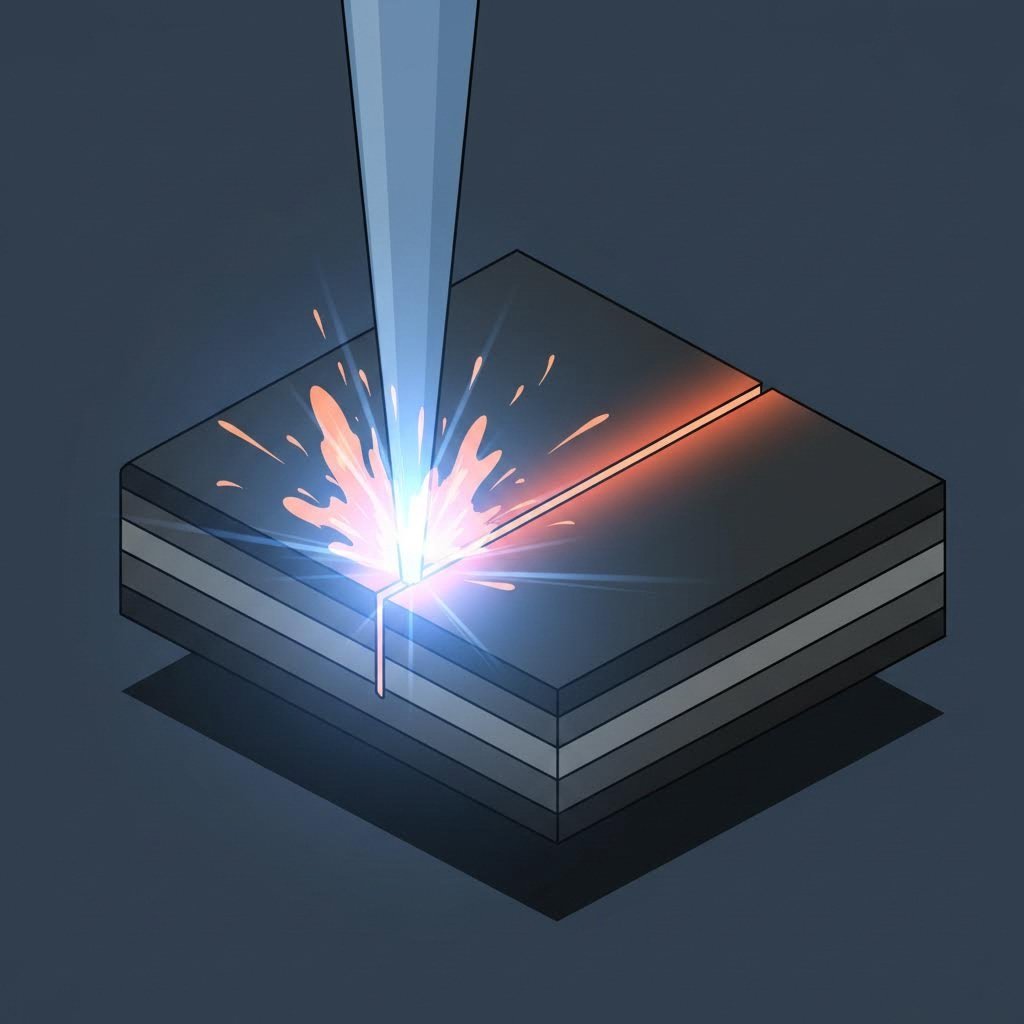

Pernahkah anda melihat satu alur cahaya terfokus memotong keluli pejal seperti pisau panas yang memotong mentega? Itulah yang berlaku semasa operasi pemotongan laser kepingan keluli—dan ia sedang mengubah cara pengilang mendekati pembuatan logam presisi .

Pemotongan laser kepingan keluli adalah proses pemotongan haba presisi yang menggunakan alur laser berkuasa tinggi dan terfokus untuk melebur, membakar, atau menghasilkan wap pada bahan sepanjang laluan yang diprogram, manakala gas bantu menyemburkan bahan lebur untuk menghasilkan potongan yang sangat bersih dan tepat.

Proses ini telah menjadi piawaian emas dalam pembuatan keluli merentasi banyak industri. Tetapi apakah yang menjadikannya begitu revolusioner? Mari kita uraikan sains di sebaliknya dan mengetahui mengapa ketepatan kini lebih penting daripada sebelum ini dalam landskap pembuatan hari ini.

Sains Di Sebalik Pemotongan Keluli Menggunakan Sinar Laser

Bayangkan memfokuskan tenaga beribu-ribu mentol cahaya ke dalam satu alur yang lebih sempit daripada sehelai rambut manusia. Itulah secara asasnya yang dilakukan oleh pemotong laser apabila memproses sekeping logam. Istilah "laser" sendiri merupakan singkatan bagi Light Amplification by Stimulated Emission of Radiation—teknologi yang telah berkembang pesat sejak dicipta pada tahun 1960.

Begini cara proses ini berfungsi dalam amalan:

- Resonator laser menjana alur cahaya berkuasa tinggi yang terpusat

- Cermin dan kanta fokus mengarah serta memfokuskan alur ini ke titik fokus yang sangat kecil

- Alur yang difokuskan dengan cepat memanaskan keluli hingga mencapai takat lebur atau pengewapan

- Gas bantu (biasanya oksigen atau nitrogen) menyembur keluar bahan lebur tersebut

- Pergerakan yang dikawal oleh CNC membimbing laser mengikut laluan pemotongan yang diprogram

Hasilnya? Potongan dengan ralat kurang daripada +- 0.01 inci—ketepatan yang tidak dapat dicapai oleh kaedah pemotongan konvensional. Tahap ketelitian ini menjadikan teknologi laser sangat sesuai untuk projek pembuatan logam kepingan yang memerlukan geometri rumit dan spesifikasi ketat.

Dua jenis laser utama mendominasi bidang pemotongan keluli: laser gentian dan laser CO2. Laser gentian menggunakan gentian optik yang diresapkan dengan unsur nadir bumi untuk menguatkan cahaya, menghasilkan panjang gelombang 1.06 mikron. Laser CO2, yang dibangunkan oleh Kumar Patel di Bell Labs pada tahun 1964, menggunakan descas gas untuk menghasilkan alur inframerah pada 10.6 mikron. Setiap panjang gelombang berinteraksi secara berbeza dengan permukaan keluli—perbezaan yang menjadi penting apabila memilih alat pemotong logam yang sesuai untuk aplikasi tertentu.

Mengapa Ketepatan Penting dalam Pembuatan Moden

Anda mungkin tertanya-tanya: adakah pecahan milimeter benar-benar membuat perbezaan yang besar? Dalam pembuatan moden, jawapannya adalah ya.

Pertimbangkan komponen automotif di mana bahagian-bahagian mesti dipasang dengan had ketepatan mikroskopik, atau aplikasi aerospace di mana integriti struktur bergantung kepada spesifikasi yang tepat. Kaedah pemotongan tradisional seperti plasma atau guntingan mekanikal memperkenalkan variasi yang boleh membawa kepada masalah besar semasa pemasangan.

Pemotongan laser menghapuskan masalah ini melalui beberapa kelebihan utama:

- Konsistensi: Setiap potongan mengikut laluan terprogram yang sama persis

- Distorsi bahan minimum: Zon haba terfokus mengurangkan kemekaran

- Keupayaan geometri kompleks: Corak rumit yang mustahil dilakukan dengan pemotongan mekanikal

- Kurang proses sekunder: Tepi yang bersih kerap kali tidak memerlukan kemasan tambahan

Ketepatan ini secara langsung memberi penjimatan kos. Apabila bahagian-bahagian pas dengan betul pada percubaan pertama, pengeluar dapat mengelakkan kerja semula, mengurangkan kadar sisa, dan mempercepatkan jadual pengeluaran. Bagi operasi pembuatan logam yang bersaing dalam pasaran yang mencabar hari ini, kecekapan ini bukan sahaja baik untuk dimiliki—malah penting untuk kelangsungan hidup.

Seperti yang kita lihat perbezaan antara laser gentian dan laser CO2 dalam bahagian berikut, anda akan menemui bahawa pemilihan teknologi yang tepat bergantung kepada faktor-faktor seperti ketebalan bahan, jumlah pengeluaran, dan kualiti pinggir yang diingini. Memahami nuansa ini merupakan langkah pertama untuk menguasai pembuatan keluli dengan teknologi laser.

Prestasi Laser Gentian berbanding Laser CO2 pada Kepingan Keluli

Jadi anda telah memutuskan bahawa pemotongan laser adalah pilihan yang betul untuk projek keluli anda—tetapi jenis laser yang mana harus anda pilih? Soalan ini telah mencetuskan perdebatan tanpa henti di bengkel-bengkel pembuatan di seluruh dunia, dan ada sebabnya. Perbezaan antara laser gentian dan laser CO2 bukan sekadar jargon teknikal; ia secara langsung memberi kesan kepada kelajuan pemotongan, kos operasi, dan kualiti pinggir akhir.

Mari kita jelaskan kekeliruan ini dan teliti secara tepat apabila setiap teknologi lebih unggul.

Kelebihan Laser Gentian untuk Pemprosesan Kepingan Keluli

Laser gentian telah merevolusikan cara pengilang mengendalikan pemotongan logam dengan laser dalam dekad yang lalu. Senjata rahsia mereka? Panjang gelombang kira-kira 1.06 mikron yang diserap dengan sangat cekap oleh keluli. Panjang gelombang yang lebih pendek ini membolehkan fokus sinar yang lebih ketat dan penembusan bahan yang lebih dalam— menghasilkan potongan yang lebih bersih dan kelajuan pemprosesan yang lebih pantas .

Apabila menggunakan mesin pemotong laser logam yang berkuasa dengan teknologi gentian, anda akan perhatikan beberapa kelebihan yang jelas:

- Kecekapan Tenaga: Laser gentian menukar sehingga 30% kuasa masukan kepada output laser yang boleh digunakan, berbanding hanya 10-15% untuk sistem CO2—berpotensi mengurangkan kos elektrik anda sebanyak separuh

- Kelajuan unggul pada bahan nipis: Apabila memproses kepingan keluli di bawah ketebalan 6mm, laser gentian boleh beroperasi 2-3 kali lebih pantas berbanding unit CO2 yang setara

- Pemeliharaan Minima: Reka bentuk pepejal menghapuskan penyelarian cermin dan pengisian semula gas, mengurangkan penyelenggaraan mingguan daripada 4-5 jam (CO2) kepada kurang daripada 30 minit

- Jangka hayat yang panjang: Pemotong laser gentian boleh beroperasi dengan boleh dipercayai selama 25,000 hingga 100,000 jam sebelum memerlukan servis besar

Sistem penghantaran alur memberitahu sebahagian besar cerita ini. Laser gentian menghantar alurnya melalui kabel gentian optik yang dilindungi, melindungi sepenuhnya laluan optik daripada pencemar. Konfigurasi monolitik ini bermakna kurang komponen bergerak, kehausan berkurang, dan kualiti output yang konsisten—walaupun dalam persekitaran bengkel yang mencabar.

Bagi bengkel yang memproses keluli berketebalan nipis hingga sederhana dalam jumlah besar, pemotong laser untuk logam menggunakan teknologi gentian kerap memberikan pulangan pelaburan terbaik. Kelebihan kelajuan bertambah dengan setiap kepingan yang diproses, manakala kos operasi yang lebih rendah terus menjimatkan wang dari tahun ke tahun.

Apabila Laser CO2 Masih Sesuai

Jangan tergesa-gesa menyingkirkan teknologi CO2 buat sementara waktu. Walaupun laser gentian mendominasi tajuk utama, sistem CO2 masih merupakan jentera berharga dalam aplikasi tertentu.

Laser CO2 menjana alur mereka melalui campuran gas yang dirangsang secara elektrik, menghasilkan cahaya inframerah pada 10.6 mikron. Walaupun panjang gelombang yang lebih panjang ini tidak diserap secekap panjang gelombang yang lebih pendek pada laser gentian ke dalam keluli, ia menawarkan ciri-ciri unik yang perlu dipertimbangkan:

- Skalabiliti kuasa: Laser CO2 berkuasa tinggi boleh memberikan puluhan kilowatt, kadangkala melebihi apa yang ditawarkan oleh teknologi gentian pada titik harga yang kompetitif

- Kepelbagaian Bahan: Mesin pemotong logam laser CO2 yang sama boleh memproses bahan bukan logam seperti kayu, akrilik, dan tekstil—sesuai untuk bengkel yang mempunyai keperluan bahan yang pelbagai

- Teknologi yang telah terbukti: Pembangunan selama beberapa dekad bermakna sistem CO2 telah difahami dengan baik, dengan kepakaran pengendali yang banyak tersedia

Namun, laser CO2 memerlukan lebih banyak perhatian. Penghantaran sinar mereka bergantung kepada cermin lentur yang terdapat dalam pelindung bergetar yang mengumpulkan kontaminasi dari semasa ke semasa. Perubahan suhu boleh mencacatkan cermin, mengurangkan penghantaran kuasa dan berpotensi menyebabkan salah jajaran sinar. Isu paling mahal berlaku apabila cahaya laser yang dipantulkan merosakkan pengayun yang mahal—risiko yang kebanyakan dielakkan oleh sistem gentian.

Bagi operasi yang sudah memiliki peralatan CO2 dengan kos modal yang telah dilunaskan, meneruskan penggunaan mesin ini untuk aplikasi yang sesuai biasanya masuk akal dari segi kewangan. Begitu juga, bengkel yang memerlukan laser gentian meja untuk kerja berskala kecil bersama jentera pemotong logam yang lebih besar untuk pengeluaran mungkin mendapati pendekatan hibrid bernilai untuk dipertimbangkan.

| Kategori Prestasi | Laser Fiber | Co2 laser |

|---|---|---|

| Kelajuan Pemotongan (Keluli Tipis <3mm) | 2-3x lebih pantas | Kelajuan asas |

| Kelajuan Pemotongan (Keluli Tebal >12mm) | Sebanding atau sedikit lebih cepat | Secara tradisional lebih kuat, jurang kini tertutup |

| Kos Operasi | Sehingga 50% penggunaan elektrik lebih rendah | Penggunaan tenaga lebih tinggi, memerlukan isi semula gas |

| Kualiti Tepi pada Keluli | Cemerlang, zon terjejas haba yang minima | Baik, zon terjejas haba yang sedikit lebih lebar |

| Kebahagian Bahan | Dioptimumkan untuk logam | Memproses logam dan bukan logam |

| Masa penyelenggaraan | <30 minit seminggu | 4-5 jam seminggu |

| Jangka Hayat Dijangka | 25,000-100,000 jam | 10,000-20,000 jam |

Perbezaan panjang gelombang pada akhirnya menentukan bagaimana setiap laser berinteraksi dengan kepingan keluli anda. Panjang gelombang 1.06 mikron serat optik mudah diserap oleh bahan logam, menghasilkan zon terjejas haba yang minimum dan potongan yang tepat. Panjang gelombang 10.6 mikron CO2 memerlukan lebih banyak tenaga untuk mencapai hasil yang sama pada keluli tetapi unggul apabila kepelbagaian bahan adalah keutamaan.

Memahami perbezaan ini membantu anda memadankan teknologi yang tepat dengan keperluan gred dan ketebalan keluli khusus anda—yang mana akan kami terokai seterusnya.

Memilih Gred Keluli yang Tepat untuk Kejayaan Pemotongan Laser

Inilah soalan yang membezakan pengusaha amatur dengan profesional berpengalaman: adakah keluli yang anda pilih benar-benar penting untuk pemotongan laser? Jawapannya mungkin mengejutkan anda—pemilihan bahan boleh menjayakan atau merosakkan keseluruhan projek anda sebelum laser dihidupkan.

Tidak semua keluli dicipta sama dari segi pemprosesan laser. Memahami perbezaan antara keluli 'berkualiti laser' dan bahan piawai adalah langkah pertama anda ke arah potongan yang konsisten dan berkualiti tinggi setiap kali.

Ciri Pemotongan Keluli Karbon vs Keluli Tahan Karat

Apabila memotong kepingan keluli tahan karat, anda berurusan dengan bahan yang secara asasnya berbeza daripada keluli karbon—dan parameter laser anda perlu mencerminkan perbezaan tersebut.

Keluli karbon kekal sebagai kerja utama operasi pemotongan laser . Komposisinya yang boleh diramal dan ketumpahan pantulan yang relatif rendah menjadikannya lebih bersifat memaafkan bagi pengendali yang masih belajar mengoptimumkan parameter. Gas bantuan oksigen bertindak balas secara eksotermik dengan keluli karbon semasa pemotongan, sebenarnya menambah tenaga kepada proses tersebut dan membolehkan kelajuan pemotongan yang lebih cepat pada bahagian yang lebih tebal.

Logam keping keluli tahan karat membentangkan cabaran unik yang menuntut rasa hormat:

- Reflektif Tinggi: Gred austenit seperti logam keping 304 keluli tahan karat dan 316 keluli tahan karat memantulkan sehingga 70% tenaga laser gentian—jauh lebih tinggi berbanding keluli karbon

- Kekentalan lelehan meningkat: Kandungan kromium dan nikel mencipta takungan lelehan yang lebih tebal dan melekit, yang sukar ditiup keluar oleh gas bantuan

- Kecenderungan pembentukan slag: Lelehan yang likat boleh membentuk slag "bentuk titisan" di bahagian bawah potongan jika parameter tidak dioptimumkan

- Kepekaan komposisi: Di bawah haba las yang melampau, unsur-unsur berpendidihan rendah seperti zink dan mangan boleh tersejat secara pilihan, yang berpotensi menjejaskan rintangan kakisan pada tepi

Jadi bagaimana cara memotong kepingan logam keluli tahan karat dengan jayanya? Kuncinya terletak pada penyesuaian parameter. Kuasa laser yang lebih tinggi mengimbangi kehilangan pantulan, manakala gas bantu nitrogen mencegah pengoksidaan dan menghasilkan tepi berwarna putih keperak-perakan yang mengekalkan daya tarikan estetik bahan tersebut. Bagi aplikasi kepingan logam keluli tahan karat berusap di mana rupa permukaan adalah penting, pencegahan pengoksidaan ini menjadi lebih kritikal.

Kepingan logam bersalut zink memperkenalkan pemboleh ubah lain: salutan zink. Lapisan pelindung ini mengembang wap pada suhu yang lebih rendah daripada keluli asas, menghasilkan wasap zink dan boleh menjejaskan kualiti potongan. Ramai pengelola mendapati bahawa kelajuan pemotongan yang sedikit lebih perlahan dan pengudaraan yang ditingkatkan membantu mengatasi cabaran-cabaran ini sambil mengekalkan kualiti tepi potongan.

Keperluan Penyediaan Permukaan Sebelum Pemotongan

Bayangkan cuba memotong keluli yang bengkok, disaluti skala kilang, atau tercemar dengan minyak. Malah laser paling kuat sekalipun sukar berfungsi dalam keadaan ini—dan hasil potongannya jelas menunjukkan kelemahan tersebut.

"Keluli kualiti laser" wujud secara khusus untuk tujuan ini. Menurut Steel Warehouse, bahan kualiti laser melalui proses khas menggunakan talian lulus pengeras yang merangkumi kilang pengeras, perata, pelurus, dan pemotong putaran berterusan. Ini menghapuskan ingatan gegelung dan memastikan bahan tersebut benar-benar rata seperti "meja" semasa pemprosesan.

Mengapa kebarangkalian begitu penting? Titik fokus laser dikalibrasi pada jarak tertentu dari permukaan bahan. Apabila keluli bengkok atau mengekalkan ingatan gegelung, jarak fokus ini berubah-ubah merentasi helaian—menghasilkan kualiti potongan yang tidak konsisten, alur lebih lebar di sesetengah kawasan, dan kemungkinan kegagalan pemotongan di kawasan lain.

Sebelum sebarang operasi pemotongan laser pada helaian keluli, nilaikan bahan anda berdasarkan kriteria pemilihan utama berikut:

- Pengesahan komposisi: Sahkan gred keluli sepadan dengan tetapan parameter anda—pemotongan keluli tahan karat 316 dengan parameter 304 boleh menghasilkan keputusan yang tidak memuaskan

- Penilaian keadaan permukaan: Periksa adanya skala kilang, karat, minyak, atau salutan pelindung yang mungkin mengganggu penyerapan laser

- Keseragaman Ketebalan: Variasi ketebalan merentasi satu lembaran boleh menyebabkan masalah fokus dan kualiti tepi yang tidak konsisten

- Pertimbangan penyimpanan: Keluli yang disimpan dalam keadaan lembap mungkin mengalami pengoksidaan permukaan yang menjejaskan prestasi pemotongan

Skala kilang perlu diberi perhatian khusus. Lapisan oksida ini terbentuk semasa penggelekkan panas dan boleh memberi kesan besar terhadap ciri-ciri penyerapan laser. Sesetengah operasi secara khusus meminta keluli yang direndam dan dilumuri minyak untuk memastikan permukaan yang bersih dan bebas skala. Yang lain memasukkan skala kilang ke dalam pengiraan parameter mereka, walaupun ini biasanya memerlukan tetapan kuasa yang sedikit lebih tinggi.

Interaksi antara ketebalan keluli dan gred bahan menentukan pendekatan pemotongan optimum anda. Kepingan keluli tahan karat yang lebih nipis dipotong dengan bersih menggunakan bantuan nitrogen pada kuasa sederhana, manakala bahagian yang lebih tebal mungkin memerlukan bantuan oksigen walaupun menghasilkan tepi teroksida—suatu kompromi antara kualiti potongan dan keupayaan pemprosesan. Keluli karbon mengikuti prinsip penskalaan yang serupa tetapi secara umumnya bertoleransi lebih tinggi terhadap julat parameter yang lebih luas.

Pemilihan bahan yang betul meletakkan asas bagi semua perkara seterusnya. Dengan gred keluli dan persediaan permukaan yang sesuai telah ditetapkan, pertimbangan seterusnya adalah memahami dengan tepat julat ketebalan yang boleh ditangani oleh peralatan anda—dan parameter apa yang akan memberikan hasil terbaik.

Keupayaan Ketebalan Kepingan Keluli dan Parameter Pemotongan

Anda telah memilih gred keluli yang sempurna dan bahan anda terletak rata di atas meja. Kini timbul soalan kritikal: bolehkah laser anda benar-benar memotongnya? Memahami keupayaan ketebalan dan hubungan parameter membezakan operasi pemotongan laser kepingan keluli yang berjaya daripada sesi cuba-jaya yang menghampakan.

Sama ada anda memproses bahan berketebalan nipis pada ketebalan keluli 14 gauge (kira-kira 1.9mm) atau keluli 11 gauge yang lebih tebal (sekitar 3mm), prinsipnya tetap sama—tetapi parameter berubah secara ketara.

Memahami Had Ketebalan dan Keperluan Kuasa

Bayangkan kuasa laser seperti tekanan air dalam hos taman. Aliran lembut sesuai untuk menyiram bunga halus, tetapi anda memerlukan jet tekanan tinggi untuk membersihkan konkrit. Begitu juga, kepingan keluli nipis memerlukan tahap kuasa yang sederhana, manakala plat keluli tebal memerlukan tenaga yang jauh lebih besar untuk mencapai potongan bersih sepenuhnya.

Laser gentian moden telah meluaskan keupayaan ketebalan secara ketara. Sistem berkuasa tinggi hari ini boleh memproses:

- Ukuran sangat nipis (di bawah 1mm): Dipotong pada kelajuan yang sangat tinggi, sering kali melebihi 1000 inci per minit, memerlukan modulasi kuasa yang teliti untuk mengelakkan terbakar tembus

- Kepingan nipis hingga sederhana (1-6mm): Titik optimum bagi kebanyakan operasi pemotong logam keping laser, menawarkan keseimbangan terbaik antara kelajuan dan kualiti tepi

- Plat sederhana hingga tebal (6-20mm): Kelajuan pemotongan yang lebih perlahan diperlukan, dengan pemilihan gas bantuan menjadi semakin kritikal

- Plat berat (20mm+): Boleh dicapai dengan sistem berkuasa tinggi (10kW+), walaupun kualiti tepi mungkin memerlukan pemprosesan sekunder

Hubungan antara kuasa dan ketebalan tidak linear. Membuat dua kali ganda ketebalan bahan anda mungkin memerlukan tiga kali ganda kuasa laser untuk mengekalkan kelajuan pemotongan yang diterima Garispanduan teknikal DW Laser , faktor-faktor termasuk panjang fokus, diameter nozel, dan kualiti kanta semua mempengaruhi kecekapan kuasa ditukarkan kepada keupayaan pemotongan.

Pelarasan kelajuan berfungsi bersama-sama dengan tetapan kuasa. Kelajuan yang lebih tinggi mengagihkan haba secara lebih sekata sepanjang laluan potongan, mencegah peleburan atau pembakaran berlebihan. Kelajuan yang lebih perlahan memusatkan haba dengan lebih intensif—diperlukan untuk bahan yang lebih tebal tetapi boleh merosakkan kepingan nipis. Mencari keseimbangan optimum memerlukan pemahaman terhadap keupayaan dan batasan mesin pemotong kepingan keluli anda.

Pemilihan Gas Bantuan untuk Jenis Keluli yang Berbeza

Di sinilah pemotongan laser logam keping menjadi benar-benar menarik. Gas yang ditiup bersama alur laser anda bukan sahaja membersihkan serpihan—ia turut serta secara aktif dalam proses pemotongan.

Untuk keluli karbon, oksigen mencipta tindak balas eksotermik yang sebenarnya menambah tenaga kepada potongan anda. Menurut Panduan komprehensif Isotema , kesan pembakaran ini mempercepatkan kelajuan pemotongan secara mendadak, menjadikan oksigen pilihan utama untuk plat keluli karbon yang lebih tebal di atas 6mm. Apakah komprominya? Tepi yang teroksidasi yang mungkin memerlukan pembersihan atau pemesinan susulan.

Keluli tahan karat dan aluminium memerlukan nitrogen atas sebab yang berbeza:

- Pencegahan pengoksidaan: Nitrogen mencipta atmosfera lengai yang melindungi tepi potongan daripada perubahan warna

- Estetika Bersih: Tepi putih-perak tidak memerlukan kemasan kedua untuk aplikasi yang kelihatan

- Keperluan tekanan: Tekanan nitrogen yang lebih tinggi (sehingga 25 bar) memastikan pengeluaran bahan leburan yang lengkap

Udara termampat menawarkan jalan tengah yang mesra bajet untuk operasi pemotongan laser kepingan logam di mana kualiti tepi tidak kritikal. Walaupun kurang mahal berbanding nitrogen tulen atau oksigen, kandungan oksigen udara sebanyak 21% boleh menyebabkan pengoksidaan dan tepi yang lebih kasar—terutamanya pada keluli tahan karat di mana serpih boleh terbentuk.

| Ketebalan keluli | Kuasa Laser yang Disyorkan | Gas Bantuan Keluli Karbon | Gas Bantuan Keluli Tahan Karat | Kelajuan Pemotongan Biasa |

|---|---|---|---|---|

| Kurang daripada 1mm | 1-2 kW | Oksigen atau Nitrogen | Nitrogen (tekanan tinggi) | 500-1000+ inci/menit |

| 1-3mm | 2-4 kW | Oksigen | Nitrogen | 200-500 inci/menit |

| 3-6mm | 4-6 kW | Oksigen | Nitrogen | 80-200 inci/menit |

| 6-12mm | 6-10 kW | Oksigen | Nitrogen | 30-80 inci/menit |

| 12-20mm | 10-15 kW | Oksigen | Nitrogen atau Udara | 10-30 inci/menit |

| 20mm+ | 15+ kW | Oksigen | Bergantung kepada aplikasi | 1-10 inci/min |

Bagaimana pula dengan ketepatan dimensi? Pemotongan laser profesional biasanya mencapai had toleransi sekitar +/- 0.002 inci—jauh lebih ketat berbanding alternatif jet air atau plasma. Menurut data perbandingan Approved Sheet Metal, lebar alur sinar laser boleh mengecut sehingga hanya 0.001 inci, membolehkan ketepatan yang tidak dapat dicapai oleh kaedah pemotongan mekanikal.

Zon terjejas haba (HAZ) merupakan parameter akhir yang perlu anda pertimbangkan. Jalur sempit bahan bersebelahan dengan bahagian yang dipotong ini mengalami perubahan haba yang boleh menjejaskan kekerasan dan struktur mikro. Kelajuan pemotongan yang lebih tinggi mengurangkan lebar HAZ dengan menghadkan tempoh pendedahan haba, manakala kelajuan yang lebih perlahan pada plat keluli tebal pasti akan menghasilkan zon terjejas yang lebih luas. Bagi aplikasi struktur kritikal, memahami impak haba ini membantu anda menentukan rawatan selepas pemotongan yang sesuai atau merekabentuk mengelilingi kawasan yang terjejas.

Dengan keupayaan ketebalan dan hubungan parameter kini jelas, soalan semula jadi seterusnya ialah: apakah jenis kualiti tepi yang sebenarnya boleh anda jangkakan daripada potongan ini?

Menilai Kualiti Potongan dan Piawaian Siap Tepi

Anda telah menetapkan parameter dan menyelesaikan potongan laser kepingan keluli pertama anda—tetapi bagaimanakah anda tahu sama ada ia benar-benar baik? Penilaian kualiti potongan melibatkan lebih daripada sekadar pemeriksaan visual biasa. Memahami perbezaan antara tepi berkualiti tinggi dengan yang memerlukan proses kedua dapat menjimatkan berjam-jam kerja semula dan kos bahan yang besar.

Mari kita teliti penunjuk kualiti khusus yang digunakan oleh profesional untuk menilai kepingan logam yang dipotong dengan laser dan ketahui cara mencapai hasil yang sentiasa cemerlang.

Faktor Kualiti Tepi dan Jangkaan Kemasan Permukaan

Bayangkan anda mengalirkan jari di sepanjang tepi keluli tahan karat yang baru dipotong dengan laser. Apakah yang sepatutnya anda rasai? Jawapannya bergantung pada parameter, bahan, dan aplikasi yang dimaksudkan—tetapi terdapat beberapa penanda kualiti yang tetap universal.

Menurut Analisis teknikal Senfeng Laser , kehalusan permukaan sering kali merupakan penunjuk kualiti pertama yang diperhatikan pelanggan apabila menilai logam lembaran yang dipotong dengan laser. Potongan berkualiti tinggi sepatutnya meninggalkan tepi yang licin dan seragam, memerlukan sedikit atau tiada proses pasca pemprosesan.

Empat penunjuk kualiti penting yang menentukan hasil pemotongan lembaran keluli laser yang profesional:

- Ketegaklurusan tepi: Sejauh mana tepi potongan tegak lurus berbanding permukaan bahan—penting untuk perakitan mekanikal di mana komponen mesti muat dengan tepat

- Kerutan permukaan: Tekstur mikroskopik pada permukaan potongan, yang berbeza dari sangat licin hingga bergaris jelas bergantung kepada parameter

- Kehadiran Dross: Sebarang bahan lebur yang membeku di bahagian bawah potongan yang perlu dibuang

- Lebar HAZ: Julat bahan yang terjejas haba bersebelahan dengan tepi potongan

Jadi, apakah yang sebenarnya menentukan hasil kualiti ini? Tiga pemboleh ubah utama saling berinteraksi untuk menghasilkan ciri tepi akhir anda:

Kelajuan Pemotongan secara langsung mempengaruhi kehalusan dan kesan haba. Terlalu perlahan, haba berlebihan akan mencipta permukaan kasar dengan garis-garis ketara. Terlalu pantas, dan pelontaran bahan yang tidak lengkap akan meninggalkan teritip dan tepi yang tidak konsisten. Menurut panduan kualiti tepi SendCutSend, bahan yang lebih nipis secara umumnya menghasilkan tepi yang lebih bersih terus dari laser tetapi lebih sensitif terhadap perubahan dalam keadaan pemotongan.

Kuasa Laser mesti sepadan dengan ketebalan bahan anda secara tepat. Kuasa berlebihan menyebabkan kawasan potongan terbakar, mencipta kerf yang lebih lebar dan berpotensi merosakkan tepi. Kuasa yang tidak mencukupi menghasilkan potongan yang tidak lengkap dengan pembentukan dross yang berlebihan. Mencari titik optimum memerlukan keseimbangan antara kelajuan dan kuasa bagi setiap gred dan ketebalan bahan tertentu.

Kedudukan Fokus menentukan sejauh mana tenaga laser ditumpukan pada benda kerja anda. Kedudukan yang sedikit tersasar—walaupun hanya pecahan milimeter—akan mengurangkan ketepatan dan menurunkan kualiti tepi. Kalibrasi berkala memastikan titik fokus kekal berada pada kedudukan yang tepat sepanjang pengeluaran.

Gred keluli yang berbeza menghasilkan ciri-ciri tepi yang berbeza. Keluli karbon yang dipotong dengan bantuan oksigen biasanya menunjukkan tepi yang sedikit teroksidakan dan gelap dengan kebolehtegaklurusan yang sangat baik. Keluli tahan karat yang dipotong dengan laser menggunakan nitrogen menghasilkan tepi putih-perak yang mengekalkan daya tarikan estetik bahan tersebut tetapi mungkin menunjukkan garis-garis yang lebih ketara pada bahagian yang lebih tebal.

Meminimumkan Dross dan Zon Terjejas Hablur

Inilah istilah yang perlu difahami oleh setiap operator laser: dross. Secara ringkas, dross adalah logam lebur yang membeku semula di tepi bawah potongan anda, bukannya ditiup sepenuhnya oleh gas bantu. Bayangkan seperti ais logam yang tidak diingini melekat pada komponen siap anda.

Mengapa dross terbentuk? Menurut Analisis kawalan kualiti Halden , sisa pemotongan muncul apabila kelajuan pemotongan terlalu perlahan, kuasa laser terlalu tinggi, atau tekanan gas bantu tidak mencukupi. Bahan lebur tidak dapat dikeluarkan sepenuhnya sebelum membeku semula—meninggalkan deposit yang perlu digilap, dikilatkan, atau diselesaikan secara getaran untuk dibuang.

Meminimumkan sisa pemotongan memerlukan pengoptimuman parameter secara sistematik:

- Tingkatkan tekanan gas bantu: Tekanan yang lebih tinggi dapat meniup bahan lebur keluar dari zon pemotongan dengan lebih berkesan

- Optimumkan kelajuan pemotongan: Kelajuan yang lebih tinggi mengurangkan masa bahan lebur melekat semula

- Laras kedudukan fokus: Fokus yang betul memastikan kepekatan tenaga maksimum untuk penyingkiran bahan yang lengkap

- Padankan jenis gas dengan bahan: Nitrogen untuk keluli tahan karat, oksigen untuk keluli karbon—setiap satu menghasilkan keputusan optimum bagi aplikasi masing-masing

Zon yang terjejas haba membentangkan cabaran yang berkaitan tetapi berbeza. Jalur sempit bahan yang berubah secara termal ini mengelilingi setiap potongan laser, yang berpotensi mempengaruhi kekerasan, struktur mikro, dan rintangan kakisan. Menurut kajian Senfeng, HAZ berlaku disebabkan oleh kuasa laser yang berlebihan, kelajuan pemotongan yang perlahan, atau aliran gas yang tidak sesuai—secara asasnya apa-apa keadaan yang membenarkan haba mengalir ke dalam bahan sekeliling.

Mengurangkan lebar HAZ melibatkan pendekatan asas yang sama: gunakan kuasa laser yang sesuai untuk ketebalan anda, kekalkan kelajuan pemotongan yang optimum, dan pilih gas bantu yang sesuai yang menyejukkan zon pemotongan sambil melindungi daripada pengoksidaan. Kelajuan pemotongan yang tinggi secara semula jadi menghadkan masa pendedahan haba, menghasilkan zon terjejas yang lebih sempit. Untuk aplikasi logam yang dipotong dengan laser di mana sifat bahan mesti kekal konsisten hingga ke tepi, pertimbangan-pertimbangan ini menjadi sangat kritikal.

Tanda hangus—cacat biasa lainnya—berpunca daripada haba berlebihan yang tertumpu pada kawasan tertentu. Mengurangkan kuasa laser, meningkatkan kelajuan pemotongan, dan memastikan aliran gas bantu yang mencukupi dapat membantu mencegah perubahan warna dan kerosakan permukaan yang disebabkan oleh tanda-tanda ini.

Apakah yang sepatutnya anda jangkakan secara realistik daripada pemotongan laser profesional? Kepingan logam yang dipotong dengan laser berkualiti premium biasanya menunjukkan tepi yang licin dan seragam dengan garisan striasi yang minimum kelihatan, permukaan yang bersudut tepat sesuai untuk pemasangan presisi, serta hampir tiada sisa dross yang memerlukan proses kedua. Mencapai keputusan sedemikian secara konsisten memerlukan kombinasi yang tepat antara keupayaan peralatan, parameter yang dioptimumkan, dan bahan input berkualiti—prinsip asas yang sama digunakan sama ada anda memproses panel hiasan nipis atau komponen struktur tebal.

Dengan jangkaan kualiti kini telah ditakrifkan dengan jelas, soalan semula jadi yang timbul ialah: jenis komponen dan projek apakah yang benar-benar mendapat manfaat paling besar daripada keupayaan pemotongan presisi ini?

Pembolehubah Sebenar Di Seluruh Industri

Di manakah semua ketepatan ini sebenarnya penting? Teknologi pemotongan laser kepingan keluli telah melangkah jauh melampaui kemudahan pengeluaran khusus ke hampir setiap industri di mana komponen logam memainkan peranan. Dari kereta yang anda pandu hingga bangunan tempat anda bekerja, keluli yang dipotong dengan laser mengelilingi kita—sering kali dalam cara yang tidak pernah anda sedari.

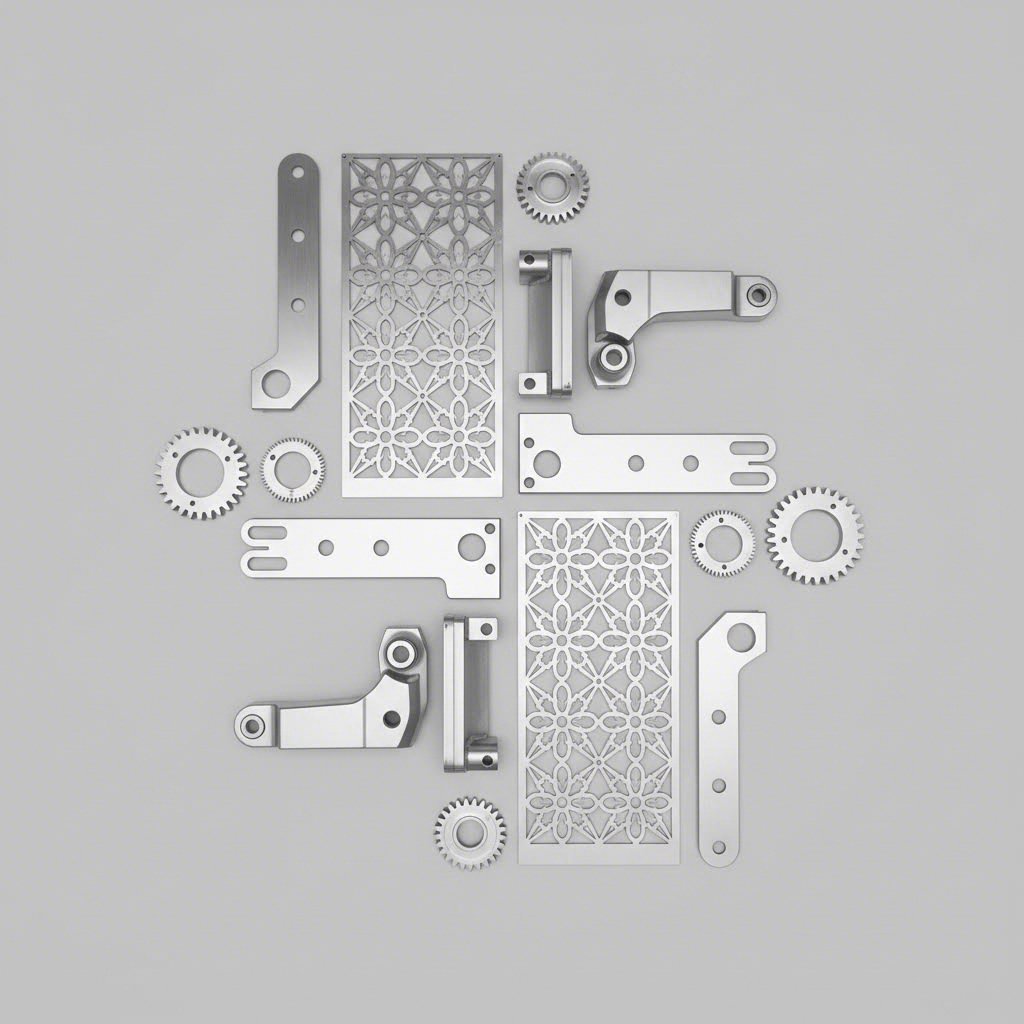

Kepelbagaian pemotongan laser timbul daripada gabungan keupayaannya yang unik: geometri kompleks yang mustahil dicapai secara mekanikal, penyusunan rapat yang memaksimumkan kecekapan bahan, dan kelajuan pemprototaipan pantas yang memampatkan jadual pembangunan daripada berminggu-minggu kepada beberapa hari. Mari kita terokai di manakah kelebihan ini memberi kesan paling besar.

Aplikasi dalam Pembuatan Automotif dan Industri

Pernah tertanya-tanya bagaimana kenderaan moden mencapai kesesuaian dan kemasan yang begitu tepat? Analisis industri Great Lakes Engineering , pemotongan laser presisi memainkan peranan penting dalam menghasilkan komponen automotif berkualiti tinggi secara efisien. Pengilang menggunakan teknik ini untuk menghasilkan bahagian rangka, panel badan, komponen enjin, dan sambungan rumit daripada logam seperti keluli dan aluminium.

Sektor automotif menuntut kelajuan dan konsistensi yang tidak dapat disediakan oleh kaedah pemotongan tradisional. Pertimbangkan apa yang dimungkinkan oleh pemotongan laser:

- Komponen Rangka: Braket struktur, plat pendakap, dan anggota pengukuhan yang dipotong dengan ralat kurang daripada 0.002 inci

- Panel badan: Lengkungan kompleks dan tepi yang tepat yang menghapuskan operasi penyaduran sekunder yang mahal

- Bahagian Enjin: Perisai haba, tompok gasket, dan braket pendakap yang memerlukan spesifikasi tepat

- Unsur suspensi: Tompok lengan kawalan dan komponen struktur di mana nisbah kekuatan terhadap berat adalah penting

Pembuatan peralatan industri mendapat manfaat sama rata daripada ketepatan teknologi laser. Fikirkan tentang mesin yang membina mesin lain—rangka peralatan CNC, komponen sistem penghantar, bahagian jentera pertanian, dan braket peralatan pembinaan semua bergantung pada keluli yang dipotong oleh laser untuk kekuatan struktur mereka.

Kelajuan tinggi dan ketepatan proses ini membolehkan pengeluaran cepat komponen yang memenuhi had toleransi ketat, menyokong pengeluaran berjumlah besar sambil meminimumkan sisa. Penyongsangan komponen yang berkurang dan keperluan minimum terhadap pemesinan selepas proses meningkatkan produktiviti, menjadikan pemotongan kepingan keluli dengan laser kaedah pilihan bagi komponen tahan lama yang menyumbang secara langsung kepada prestasi dan jangka hayat peralatan.

Kemungkinan Fabrikasi dan Prototaip Khusus

Bayangkan anda memerlukan satu braket khusus untuk aplikasi istimewa. Peralatan tradisional akan menelan kos ribuan ringgit dan mengambil masa berminggu-minggu. Dengan pemotongan laser? Anda boleh memiliki komponen anda dalam beberapa hari—kadang-kadang hanya beberapa jam—tanpa sebarang pelaburan peralatan.

Fleksibiliti ini merevolusikan cara pereka dan jurutera menghampiri pembangunan produk. Daripada terpaksa melabur dalam peralatan pengeluaran yang mahal sebelum menguji konsep, pasukan boleh membuat lelaran dengan cepat melalui prototaip fizikal, menguji kesesuaian dan fungsi menggunakan komponen sebenar dan bukan hanya simulasi digital.

Kategori aplikasi biasa merangkumi pelbagai bidang yang mengagumkan:

- Elemen arkitektur: Panel keluli dikerat laser, skrin hiasan, perakuan fasad, dan tanda logam tersuai yang mengubah estetika bangunan

- Pemasangan artistik: Panel logam hiasan dikerat laser untuk ruang awam, galeri, dan persekitaran korporat

- Papan tanda dan jenama: Ejaan tepat, logo, dan grafik berdimensi yang mustahil dicapai dengan kaedah tradisional

- Komponen perabot: Tapak meja, rangka kerusi, pendakap rak, dan aksen hiasan

- Sistem HVAC dan mekanikal: Saluran udara tersuai, pendakap pemasangan, dan kandungan peralatan

- Kotak Elektronik: Rangka, panel, dan komponen struktur untuk peralatan ukur

Menurut Panduan aplikasi AMICO Architectural , logam arkitektur menawarkan fleksibiliti kreatif yang luar biasa—daripada peneduh matahari yang mengurangkan haba masuk dan meningkatkan keselesaan visual hingga skrin peralatan yang meredam bunyi sambil mengekalkan pengudaraan. Fasad luar, kelengkapan dinding dalaman, dan juga penyokong taman menegak semua mendapat manfaat daripada ketepatan dan kebebasan rekabentuk yang disediakan oleh pemotongan laser.

Panel logam yang dipotong dengan laser telah menjadi semakin penting dalam arsitektur moden. Panel-panel ini boleh menampilkan corak rumit yang mustahil dicapai secara ekonomi melalui kaedah mekanikal, mencipta kesan visual dinamik apabila keadaan pencahayaan berubah sepanjang hari. Sama ada berfungsi sebagai skrin privasi, aksen hiasan, atau kelengkapan struktur, panel yang dipotong dengan laser memberikan jurutera arkitek kebebasan rekabentuk yang belum pernah ada sebelumnya.

Kemampuan nesting yang ketat memaksimumkan penggunaan bahan merentasi semua aplikasi ini. Perisian lanjutan menyusun bahagian seperti kepingan teka-teki, mengurangkan sisa bahan di antara potongan. Untuk pengeluaran berjumlah tinggi, pengoptimuman ini boleh mengurangkan kos bahan sebanyak 15-25% berbanding kaedah pemotongan yang kurang cekap—penjimatan yang meningkat ketara dalam projek berskala besar.

Perbezaan antara kerja berjumlah tinggi dan kerja tersuai menonjolkan keserbagunaan pemotongan laser. Peralatan yang sama yang menghasilkan ribuan braket automotif yang serupa dapat, dengan perubahan program mudah, mencipta elemen arkitektur unik atau komponen prototaip. Kelenturan ini menghapuskan kompromi tradisional antara kecekapan pengeluaran dan keupayaan penyesuaian.

Sama ada anda mereka panel logam potong laser hiasan untuk lokasi runcit utama atau menghasilkan komponen struktur untuk jentera industri, kelebihan asasnya tetap konsisten: ketepatan yang memastikan kesesuaian yang betul, kelajuan yang memenuhi jadual masa yang mendesak, dan fleksibiliti yang menampung perubahan keperluan tanpa penalti penukaran perkakasan.

Memahami aplikasi ini secara semula jadi menimbulkan soalan praktikal: adakah anda perlu melabur dalam peralatan pemotongan sendiri, atau bersekutu dengan penyedia perkhidmatan profesional? Jawapannya bergantung kepada faktor-faktor yang akan kita teliti seterusnya.

Membuat Keputusan Bina vs Beli untuk Keupayaan Pemotongan Keluli

Anda telah melihat aplikasi dan memahami teknologinya—tetapi inilah soalan yang membuat pengurus pembuatan tidak lena tidur: adakah anda perlu melabur dalam peralatan potong laser kepingan keluli sendiri, atau bersekutu dengan perkhidmatan fabrikasi profesional? Keputusan ini memberi kesan kepada segala-galanya daripada aliran tunai anda hingga fleksibiliti pengeluaran anda.

Jawapannya bukan satu saiz sesuai untuk semua. Sesetengah operasi berkembang pesat dengan keupayaan dalaman, manakala yang lain mendapati penggunaan perkhidmatan luar adalah lebih strategik. Mari kita pecahkan kos dan faedah sebenar supaya anda boleh membuat keputusan berdasarkan data dan bukan perasaan semata-mata.

Peralatan Dalaman berbanding Perkhidmatan Pemotongan Profesional

Bayangkan anda membelanjakan $6,000 sebulan untuk pemotongan laser luaran. Iaitu $72,000 setahun mengalir ke untung pihak lain. Kedengaran seperti pembelian mesin adalah pilihan yang jelas, betul? Tunggu dulu.

Menurut analisis kos Arcus CNC, perbelanjaan modal untuk sistem laser gentian 3kW piawai adalah antara $30,000 hingga $60,000—ditambah pemasangan, peralatan tambahan, dan latihan. Tetapi yang mengejutkan? Bagi operasi yang membelanjakan lebih daripada $1,500-$2,000 sebulan untuk komponen luaran, peralatan dalaman biasanya dapat membayar balik dalam tempoh 6-8 bulan.

Inilah cara kiraan matematiknya bagi senario tipikal:

- Mengeluarkan 2,000 keping plat keluli sebulan pada harga $6 setiap satu: $144,000 kos tahunan

- Pengeluaran dalam rumah dengan isi padu yang sama: Lebih kurang $54,000 setahun (bahan + kos pengendalian)

- Jumlah penjimatan tahunan: Hampir $90,000—bermakna mesin $50,000 membayar sendiri dalam masa kurang daripada 7 bulan

Tetapi memiliki peralatan membawa tanggungjawab. Perbelanjaan operasi anda termasuk elektrik (lebih kurang $2 sejam untuk laser gentian), gas bantuan ($2-$15 sejam bergantung pada nitrogen atau udara), barangan pakai habis, dan yang paling penting—buruh. Berita baiknya? Sistem moden tidak memerlukan kepakaran peringkat PhD. Menurut kajian industri, tukang kimpal atau kakitangan bengkel sedia ada biasanya boleh mengendalikan laser gentian dengan kompeten hanya selepas 2-3 hari latihan.

Perkhidmatan pemotongan profesional menawarkan cadangan nilai yang berbeza secara asas. Apabila anda mencari "logam keping berdekatan saya" atau menghubungi pembuat perkakas logam berdekatan saya, anda mendapat akses kepada keupayaan tanpa komitmen modal:

- Tiada pelaburan awal: Tiada pembelian mesin, tiada bayaran pembiayaan

- Kebolehtingkatan mengikut permintaan: Tingkatkan atau kurangkan isi padu tanpa kekangan kapasiti

- Akses kepada peralatan canggih: Sistem berkuasa tinggi yang tidak dapat dibenarkan untuk anda beli

- Perkhidmatan tambahan: Ramai bengkel fabrikasi berdekatan saya menawarkan perkhidmatan salutan serbuk, lenturan, kimpalan, dan pemasangan di bawah satu bumbung

Menurut Analisis Selmach Machinery , apabila perbelanjaan luaran untuk pemotongan laser mendekati £1,500 sebulan (kira-kira $1,900 USD), melabur dalam peralatan sendiri menjadi lebih menguntungkan dari segi kewangan. Walau bagaimanapun, pengiraan ini berubah apabila mengambil kira kos tersembunyi bagi penyerahan kerja keluar: kenaikan harga bahan, perbelanjaan pengangkutan, kelewatan masa penyampaian, dan pertelingkahan kawalan kualiti.

| Faktor Keputusan | Peralatan Sendiri | Perkhidmatan Pemotongan Profesional |

|---|---|---|

| Pelaburan Awal | $30,000-$60,000+ untuk sistem lengkap | Tiada perbelanjaan modal |

| Kelincahan Pengeluaran | Tempoh penghantaran serta-merta; bahagian dipotong dalam beberapa minit | Tertakluk kepada penjadualan pembekal; tempoh persediaan tipikal 1-2 minggu |

| Akses Kepakaran | Memerlukan latihan dalaman dan pembangunan pengalaman | Akses serta-merta kepada pengetahuan khusus dan proses bersijil |

| Skalabiliti | Terhad oleh kapasiti mesin dan ketersediaan operator | Hampir tidak terhad; bayar hanya untuk apa yang diperlukan |

| Kawalan Kualiti | Penyeliaan langsung dan maklum balas segera | Bergantung kepada piawaian dan pensijilan pembekal |

| Beban penyelenggaraan | Tanggungjawab anda; bajetkan untuk komponen dan masa hentian | Termasuk dalam penetapan harga perkhidmatan |

Apa yang Perlu Dicari dalam Seorang Rakan Kongsi Pemprosesan

Jika pengambilan luar adalah pilihan yang sesuai untuk situasi anda—atau anda mengamalkan pendekatan hibrid di mana pakar pemprosesan logam mengendalikan kerja limpahan dan khas—maka pemilihan rakan kongsi yang tepat menjadi perkara penting. Tidak semua pembuat fabrikasi keluli memberikan nilai yang setara.

Mulakan dengan pensijilan. Untuk kerja automotif dan komponen presisi, pensijilan IATF 16949 merupakan piawaian emas. Menurut Kriteria pemilihan pembekal IATF 16949 , penilaian yang betul termasuk menilai risiko pembekal terhadap kepatuhan produk, prestasi kualiti dan penghantaran, kematangan sistem pengurusan kualiti, serta keupayaan pengeluaran.

Selain kelayakan asas, nilailah pembeda-pembeda berikut semasa memilih pembekal pemprosesan logam berdekatan:

- Kemampuan pusingan: Bolehkah mereka menyediakan prototaip pantas apabila anda memerlukan pengesahan reka bentuk dengan segera? Sesetengah pembuat bersijil menawarkan tempoh penyiapan prototaip 5 hari dengan keupayaan pengeluaran besar secara automatik untuk penskalaan

- Sokongan Reka Bentuk untuk Pembuatan (DFM): Adakah mereka akan membantu mengoptimumkan reka bentuk anda untuk pemotongan laser sebelum anda meneruskan ke pengeluaran? Pendekatan kolaboratif ini mengelakkan pembetulan mahal dan memastikan kebolehkeluaran

- Ketangkasan respons kutipan: Kitaran sebut harga yang panjang melambatkan projek anda. Carilah rakan kongsi yang menawarkan tempoh penyerahan sebut harga dalam masa 12 jam atau lebih cepat

- Keahlian Bahan: Adakah mereka memahami perbezaan halus dalam pemotongan keluli tahan karat berbanding keluli karbon berbanding bahan bergalvani?

- Operasi Sekunder: Bolehkah satu rakan kongsi mengendalikan pemotongan, lenturan, kimpalan, dan penyaduran—atau adakah anda perlu mengurus beberapa pembekal?

Untuk aplikasi rantaian bekalan automotif secara khusus, bekerjasama dengan pengilang yang bersijil IATF 16949 memastikan sistem kualiti yang memenuhi keperluan OEM. Sijil-sijil ini memerlukan proses pengambilan keputusan pelbagai disiplin, pengurusan perubahan yang kukuh, dan keupayaan pengeluaran yang didokumenkan—perlindungan yang penting apabila komponen anda menjadi bahagian kenderaan yang kritikal.

Pendekatan hibrid juga layak dipertimbangkan. Ramai operasi pintar membeli peralatan sederhana untuk mengendalikan 80-90% keperluan pemotongan harian mereka—ketebalan keluli piawai dan bahan biasa—sambil melaksanakan kerja khas kepada pengilang logam berdekatan saya yang memiliki sistem kuasa sangat tinggi atau kemampuan khusus. Strategi ini membolehkan penjimatan kos dalam pengeluaran sendiri tanpa perlu melabur pada peralatan yang jarang digunakan.

Sama ada anda menilai pembelian peralatan atau menyemak rakan kongsi pengilangan, soalan asas tetap sama: apakah yang memberikan nilai terbaik untuk keperluan pengeluaran khusus anda dan landasan pertumbuhan? Jawapannya bukan sahaja membentuk keupayaan pemotongan anda, tetapi juga kedudukan persaingan anda dalam landskap pembuatan yang semakin mencabar.

Mengaplikasikan Ilmu Pemotongan Laser Kepingan Keluli

Anda telah menyerap pelbagai maklumat mengenai teknologi pemotongan laser kepingan keluli—dari perbezaan panjang gelombang hingga pemilihan gas bantu dan jangkaan kualiti tepi. Namun, pengetahuan tanpa tindakan hanyalah fakta semata-mata. Mari kita ubah semua yang telah anda pelajari kepada langkah-langkah konkrit yang akan memajukan projek anda.

Sama ada anda menentukan komponen untuk projek akan datang, menilai pelaburan peralatan, atau melaras operasi sedia ada, jalan ke depan memerlukan penerapan asas-asas ini secara strategik.

Perkara Utama untuk Kejayaan Pemotongan Laser Keluli

Sebelum melangkah ke langkah seterusnya, mari kita rumuskan perkara asas yang membezakan pemotongan laser kepingan logam yang berjaya daripada pengalaman cuba-jaya yang memeningkan.

Faktor kejayaan paling penting bagi projek pemotongan laser kepingan keluli ialah mencocokkan pemilihan bahan, tetapan parameter, dan jangkaan kualiti anda sebelum potongan pertama dibuat—bukan menyelesaikan masalah selepas timbul.

Menurut analisis pakar Steelway Laser Cutting, kesilapan yang paling kerap berlaku adalah disebabkan oleh mengabaikan asas: mengabaikan sifat bahan, salah konfigurasi tetapan mesin, tidak menyediakan fail rekabentuk, tidak membersihkan permukaan, dan gagal memeriksa produk siap dengan betul. Setiap satu daripada kesilapan ini boleh dielakkan dengan perancangan yang rapi.

Inilah yang paling penting:

- Pemilihan bahan menentukan segala-galanya: Keluli laser berkualiti tinggi, pencocokan gred yang sesuai, dan permukaan yang bersih menghapuskan pemboleh ubah sebelum proses pemotongan bermula

- Laser gentian mendominasi keluli nipis hingga sederhana: Bagi kebanyakan aplikasi di bawah 12mm, teknologi gentian memberikan kelajuan lebih tinggi dan kos pengendalian yang lebih rendah

- Pengoptimuman parameter adalah perkara mesti: Kuasa, kelajuan, fokus, dan pemilihan gas bantuan mesti selari dengan bahan dan ketebalan tertentu anda

- Jangkaan kualiti harus ditetapkan terlebih dahulu: Siap tepi, had dross, dan keperluan HAZ mempengaruhi setiap keputusan parameter

Langkah Seterusnya Berdasarkan Kebutuhan Projek

Sedia untuk meneruskan? Laluan anda bergantung kepada kedudukan anda hari ini.

Jika anda menentukan komponen untuk perkhidmatan pemotongan: Mulakan dengan fail rekabentuk yang bersih dan diformatkan dengan betul—berasaskan vektor tanpa garisan bertindih atau laluan tidak lengkap. Menurut garis panduan rekabentuk SendCutSend, pengesahan dimensi dengan mencetak pada skala 100% dan menukar semua teks kepada bentuk luaran dapat mengelakkan semakan mahal. Nyatakan gred bahan anda dengan tepat dan sampaikan jangkaan kualiti tepi dengan jelas.

Jika anda menilai pembelian peralatan: Hitung perbelanjaan pemotongan bulanan sebenar anda dan bandingkannya dengan kos kepemilikan sebenar—termasuk elektrik, gas, barangan habis pakai, penyelenggaraan, dan buruh. Bagi operasi yang melebihi $1,500-$2,000 sebulan dalam pemotongan pihak ketiga, kepemilikan peralatan biasanya membayar sendiri dalam tempoh 6-8 bulan. Pertimbangkan pemotong logam laser yang bersaiz untuk 80-90% keperluan harian anda, dan keluarkan kerja khas kepada rakan kongsi yang mempunyai keupayaan khusus.

Jika anda mengoptimumkan proses sedia ada: Dokumentasikan parameter semasa anda dan uji variasi secara sistematik. Pelarasan kecil dalam kelajuan pemotongan, kedudukan fokus, atau tekanan gas boleh meningkatkan kualiti tepi dengan ketara dan mengurangkan pembentukan dross. Lacak hasil secara berkaedah—apa yang berkesan untuk keluli tahan karat 304 mungkin gagal pada keluli karbon.

Untuk automotif, sasis, dan projek komponen struktur presisi yang memerlukan kualiti bersijil, bekerjasama dengan rakan pembuatan yang berpengalaman memberi akses serta-merta kepada proses yang dioptimumkan tanpa kelewatan disebabkan lengkung pembelajaran. Pembaca yang mencari rakan pembuatan bersijil IATF 16949 yang menawarkan sokongan DFM menyeluruh dan perolehan sebut harga pantas boleh menerokai pilihan di Shaoyi Metal Technology .

Kesilapan lazim yang perlu dielakkan semasa anda meneruskan:

- Jangan langkau pengesahan bahan—memotong keluli tahan karat 316 dengan parameter 304 menghasilkan keputusan yang tidak memenuhi piawaian

- Jangan anggap rata—bahan yang bengkok menyebabkan fokus yang tidak konsisten dan kualiti potongan yang berubah-ubah

- Jangan abaikan pemilihan gas bantu—oksigen untuk kelajuan keluli karbon, nitrogen untuk estetika keluli tahan karat

- Jangan terburu-buru membuat prototaip—sahkan rekabentuk dengan potongan ujian sebelum melaksanakan pengeluaran dalam jumlah besar

Mesin pemotong laser untuk logam yang anda pilih—atau mesin laser pemotong logam yang digunakan oleh rakan kongsi pembinaan anda—hanyalah satu pemboleh ubah dalam persamaan yang kompleks. Kejayaan datang daripada memahami bagaimana interaksi bahan, parameter, dan jangkaan kualiti. Kini anda memiliki pemahaman tersebut.

Perjalanan pemotongan kepingan keluli anda bermula dengan satu keputusan yang bijak. Jadikannya bermakna.

Soalan Lazim Mengenai Pemotongan Kepingan Keluli dengan Laser

1. Apakah perbezaan antara laser gentian dan laser CO2 untuk pemotongan kepingan keluli?

Laser gentian beroperasi pada panjang gelombang 1.06 mikron dan unggul dalam memotong kepingan keluli nipis hingga sederhana dengan kelajuan 2-3 kali lebih pantas serta kos elektrik sehingga 50% lebih rendah. Laser CO2 menggunakan panjang gelombang 10.6 mikron dan menawarkan pelbagai pilihan bahan, termasuk logam dan bukan logam. Penyelenggaraan laser gentian mengambil masa kurang daripada 30 minit setiap minggu berbanding 4-5 jam untuk sistem CO2, menjadikan teknologi gentian pilihan utama untuk operasi pemotongan keluli khusus.

2. Berapa ketebalan keluli yang boleh dipotong oleh pemotong laser?

Laser gentian moden mampu memproses keluli daripada ukuran sangat nipis di bawah 1mm hingga plat melebihi 20mm. Kepingan nipis di bawah 1mm dipotong pada kelajuan lebih 1000 inci per minit menggunakan laser 1-2 kW. Ketebalan sederhana 6-12mm memerlukan sistem 6-10 kW yang memotong pada kelajuan 30-80 inci per minit. Plat tebal lebih daripada 20mm memerlukan laser 15+ kW dan mungkin memerlukan pemprosesan tepi tambahan untuk mencapai kualiti optimum.

3. Apakah gas bantu yang harus saya gunakan untuk memotong keluli dengan laser?

Untuk keluli karbon, oksigen menghasilkan tindak balas eksotermik yang menambah tenaga kepada potongan, membolehkan pemprosesan yang lebih cepat pada bahagian yang lebih tebal di atas 6mm tetapi menghasilkan tepi teroksidakan. Untuk keluli tahan karat, nitrogen menghalang pengoksidaan dan menghasilkan tepi putih-perak yang bersih, sesuai untuk aplikasi yang kelihatan. Udara mampat menawarkan pilihan yang mesra bajet tetapi boleh menyebabkan sedikit pengoksidaan dan tepi yang lebih kasar, terutamanya pada keluli tahan karat.

4. Haruskah saya membeli peralatan pemotong laser atau menggunakan perkhidmatan luar?

Jika perbelanjaan bulanan anda untuk pemotongan luar melebihi $1,500-$2,000, memiliki peralatan sendiri biasanya akan membayar kembali dalam tempoh 6-8 bulan. Sistem laser gentian 3kW berharga antara $30,000-$60,000 tetapi boleh mengurangkan kos seunit lebih daripada 60% pada pengeluaran volum tinggi. Walau bagaimanapun, penggunaan perkhidmatan luar memberikan perbelanjaan modal sifar, skala secara fleksibel mengikut permintaan, dan akses kepada peralatan canggih. Untuk aplikasi automotif, bekerjasama dengan pengilang yang bersijil IATF 16949 memastikan piawaian kualiti sambil menawarkan prototaip pantas dan sokongan DFM.

5. Apakah yang menyebabkan dross pada keluli yang dipotong dengan laser dan bagaimana saya mengelakkannya?

Dross terbentuk apabila logam cecair membeku semula di tepi potongan dan tidak ditiup pergi oleh gas bantuan. Punca biasa termasuk kelajuan pemotongan terlalu perlahan, kuasa laser terlalu tinggi, atau tekanan gas tidak mencukupi. Pencegahan memerlukan peningkatan tekanan gas bantuan untuk pengeluaran bahan yang lebih baik, pengoptimuman kelajuan pemotongan bagi mengurangkan masa pelekatan semula, pelarasan kedudukan fokus untuk kepekatan tenaga maksimum, serta padanan jenis gas dengan bahan—nitrogen untuk keluli tahan karat dan oksigen untuk keluli karbon.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —