Pengecoran Gelung Tertutup: Masa Depan Kitar Semula Aluminium Automotif

RINGKASAN

Kitar semula aluminium dalam tuangan acuan automotif adalah amalan kelestarian yang kritikal yang mengurangkan penggunaan tenaga dan pelepasan karbon secara ketara. Matlamat utamanya adalah untuk menubuhkan sistem gelung tertutup yang menggunakan bahan kitar semula sepenuhnya, satu proses yang mengurangkan keperluan tenaga sebanyak lebih daripada 90% berbanding pengeluaran aluminium baharu. Inovasi dalam penyingkiran bendasing dan kimia aloi sedang mengatasi cabaran tradisional, menjadikannya mungkin untuk menghasilkan komponen automotif prestasi tinggi sepenuhnya daripada sisa logam.

Kewajipan Kelestarian: Mengapa Aluminium Kitaran Semula Adalah Kunci kepada Pembuatan Automobil Moden

Dalam usaha ke arah masa depan automotif yang lebih hijau, hanya sedikit bahan yang menawarkan kelebihan dari segi alam sekitar dan prestasi seperti aluminium kitar semula. Industri automotif menghadapi tekanan besar untuk mengurangkan pelepasan gas, satu cabaran yang ditangani dari dua sudut: meningkatkan kecekapan bahan api dan menyahkarbon saluran bekalan. Tuangan acuan aluminium memainkan peranan utama dalam kedua-dua usaha ini. Dengan menggantikan komponen keluli yang lebih berat, komponen aluminium yang ringan mengurangkan berat keseluruhan kenderaan, yang secara langsung meningkatkan penjimatan bahan api pada kenderaan konvensional dan memperluaskan julat kenderaan elektrik (EV).

Namun, manfaat persekitaran yang paling ketara terletak pada sifat kitar semula aluminium. Pengeluaran aluminium primer daripada bahan mentahnya, bijih bauksit, merupakan proses yang sangat intensif tenaga yang melibatkan perlombongan dan elektrolisis. Sebaliknya, kitar semula aluminium—menghasilkan apa yang dikenali sebagai aluminium sekunder—menggunakan kira-kira 90-95% kurang tenaga. Penjimatan tenaga yang ketara ini dialih secara langsung kepada jejak karbon yang lebih kecil bagi setiap komponen yang dihasilkan. Menurut data industri daripada sumber seperti Dynacast , kecekapan ini merupakan sebab utama mengapa 75% daripada semua aluminium yang pernah dihasilkan masih digunakan sehingga hari ini.

Komiten terhadap kitar semula ini merupakan tunjang ekonomi kitaran. Kemudahan tuangan die casting, seperti yang diterangkan oleh Autocast Inc. , kerap kali mengitar semula 100% sisa dalaman mereka, daripada bahan buangan hingga komponen yang tidak memenuhi piawaian kualiti. Dengan mengutamakan aluminium sekunder, pembuat kereta tidak sahaja mengurangkan pergantungan terhadap bahan mentah dan kerosakan alam sekitar yang berkaitan dengan perlombongan, tetapi juga mencipta rantaian bekalan yang lebih kukuh dan berkesan dari segi kos. Peralihan strategik ini adalah penting untuk memenuhi peraturan pelepasan global yang ketat serta permintaan pengguna terhadap produk yang lebih mampan.

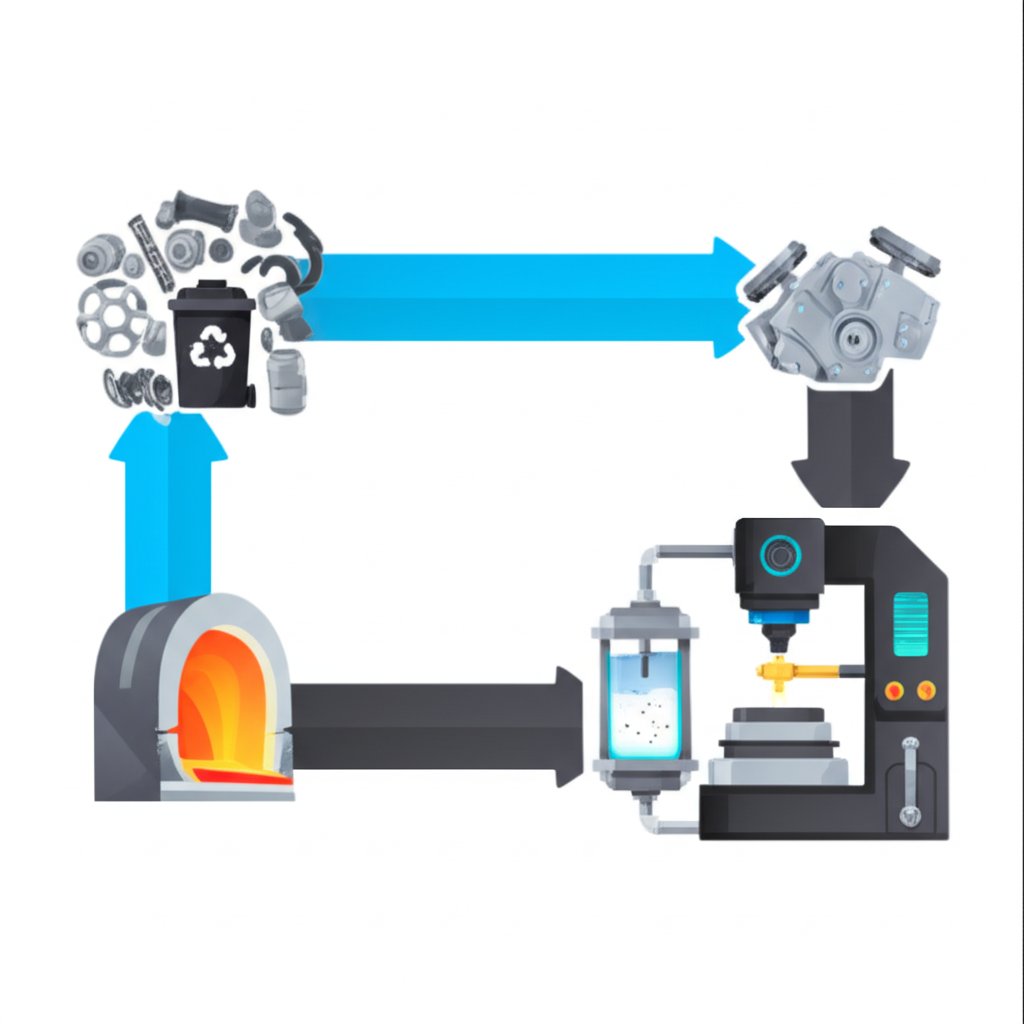

Proses Kitar Semula: Daripada Sisa kepada Komponen Die Cast Berprestasi Tinggi

Menukarkan sisa aluminium kepada komponen automotif berprestasi tinggi adalah proses canggih yang jauh melampaui hanya melebur dan menuang semula. Proses ini memerlukan kawalan teliti pada setiap peringkat bagi memastikan produk akhir memenuhi piawaian kejuruteraan yang ketat. Walaupun langkah-langkah khusus boleh berbeza, proses ini secara amnya mengikut laluan yang jelas daripada pengumpulan hingga pembersihan.

Peringkat-peringkat biasa dalam kitaran kitar semula aluminium termasuk:

- Pengumpulan dan Pengisihan Sisa: Proses bermula dengan mengumpul skrap aluminium daripada pelbagai sumber, termasuk potongan industri dari pembuatan (skrap pasca-perindustrian) dan komponen kenderaan tamat hayat (skrap pasca-pengguna). Pengisihan adalah langkah pertama yang kritikal. Memandangkan aluminium tidak bermagnet, magnet besar digunakan untuk mengeluarkan kontaminan ferus seperti keluli. Teknologi canggih juga sedang muncul untuk menangani cabaran pengisihan yang lebih kompleks. Sebagai contoh, seperti yang dinyatakan oleh Constellium , Spektroskopi Serpihan Teraruh Laser (Laser-Induced Breakdown Spectroscopy - LIBS) boleh dengan cepat membezakan antara pelbagai aloi aluminium, seperti siri 5xxx dan 6xxx yang digunakan dalam badan kereta, mengelakkan aloi tempa bernilai daripada dikitar semula ke tahap lebih rendah.

- Penghancuran dan Pembersihan: Setelah diisih, skrap tersebut dilongsor menjadi kepingan yang lebih kecil dan seragam. Ini meningkatkan luas permukaan untuk peleburan yang lebih efisien serta membolehkan pembersihan lanjut. Kepingan-kepingan ini dibersihkan bagi mengalihkan salutan, cat, minyak, dan kontaminan bukan logam lain.

- Pencairan dan Penyalapaduan: Aluminium koyak yang bersih dimasukkan ke dalam relau besar dan dileburkan. Pada peringkat ini, komposisi logam lebur dianalisis dengan teliti. Unsur-unsur aloi boleh ditambah untuk melaraskan kimia dan mencapai sifat-sifat tertentu yang diperlukan bagi sesuatu aloi tuangan die, seperti ADC12 yang biasa digunakan.

- Pemurnian dan Penyingkiran Dross: Satu cabaran utama dalam kitar semula aluminium tuangan die ialah pengurusan bendasing, terutamanya besi. Kontaminasi besi boleh menyebabkan tuangan akhir menjadi rapuh dan mudah gagal. Secara tradisional, masalah ini dikendalikan dengan mencairkan skrap lebur menggunakan aluminium primer berkualiti tinggi. Namun begitu, proses moden memberi tumpuan kepada penyingkiran atau peneutralan bendasing ini secara langsung melalui penapisan lanjutan dan rawatan kimia, yang merupakan asas kepada kitar semula tertutup sebenar.

Berjaya mengurus proses ini, terutamanya kawalan kandungan besi, merupakan halangan teknikal utama yang membezakan kitar semula biasa daripada sistem kitar tertutup bernilai tinggi yang cuba diperkukuh oleh industri automotif. Mengatasi cabaran ini adalah penting untuk menghasilkan komponen struktur yang mampan dan selamat.

Inovasi Teknologi: Mencapai Kitar Semula Tertutup Sepenuhnya

Ambisi untuk menggunakan 100% aluminium kitar semula dalam aplikasi automotif yang mencabar telah mendorong inovasi teknologi yang ketara. Industri kini melangkaui kaedah pencairan tradisional dan membangunkan teknik maju untuk mengawal bendasing serta menjamin prestasi. Dua pendekatan utama—pembersihan fizikal dan peneutralan kimia—sedang membuka jalan ke arah ekonomi aluminium yang benar-benar bulat.

Salah satu kemajuan paling ketara datang daripada Honda, yang membangunkan teknologi untuk "Kitaran Semula Tertutup Penuh". Seperti yang dinyatakan dalam pengumuman mereka, sistem ini direka untuk memproses sisa aluminium tuangan die-cast (khususnya aloi ADC12) tanpa perlu menambah aluminium tulen berkualiti tinggi. Inti pati Teknologi Honda terletak pada penyingkiran bendasing dan kawalan komposisi yang tepat semasa fasa peleburan. Selepas lebih 17 pusingan ujian, proses ini telah terbukti cukup berkesan untuk menyokong pengeluaran komponen struktur besar untuk kenderaan EV, termasuk yang dihasilkan melalui gigacasting, di mana integriti bahan adalah perkara utama.

Secara selari, organisasi penyelidikan sedang meneroka penyelesaian metalurgi. Institut REMADE Institute memimpin projek-projek yang berfokus pada meneutralkan kesan merbahaya daripada bendasing besi. Daripada mengalihkan besi secara fizikal, penyelidikan mereka menyiasat penambahan unsur-unsur lain—seperti Mangan (Mn), Kromium (Cr), dan Serium (Ce)—ke dalam aluminium cair. Unsur-unsur ini mengubah struktur hablur intermetalik yang mengandungi besi, menukarkannya daripada plat-plat berbentuk jarum tajam yang menyebabkan kerapuhan kepada bentuk yang lebih padat dan kurang merugikan. Pendekatan kimia ini bertujuan menjadikan aluminium sekunder berkandungan tinggi besi sesuai untuk aplikasi struktur.

Kemajuan dalam sains bahan ini merupakan sebahagian daripada trend industri yang lebih meluas ke arah komponen khusus berprestasi tinggi. Sebagai contoh, dalam bidang berkaitan seperti pembentukan logam automotif, syarikat-syarikat seperti Shaoyi (Ningbo) Metal Technology mengkhususkan diri dalam komponen tempa automotif yang direkabentuk secara tepat, menunjukkan komitmen merentas sektor terhadap proses pembuatan yang kukuh dan terkawal kualitinya, dari perintis hingga pengeluaran besar-besaran.

Kelebihan Praktikal: Prestasi dan Kos Aloi Aluminium Kitar Semula

Di luar faedah alam sekitar yang menarik, peralihan kepada aluminium kitar semula dalam pengecoran die didorong oleh kelebihan praktikal dan ekonomi yang kukuh. Salah satu tanggapan salah ialah bahan kitar semula secara semula jadi lebih rendah daripada rupa bentuk utamanya. Dalam kes aluminum, ini adalah tidak benar. Struktur atom logam ini tidak terdegradasi semasa proses kitar semula, bermakna ia mengekalkan semua sifat fizikal dan mekanik asasnya, seperti kekuatan, ketahanan dan rintangan kakisan. Dengan kawalan komposisi yang tepat semasa peleburan, aloi aluminium sekunder boleh direkabentuk untuk memenuhi atau bahkan melebihi spesifikasi aloi utama.

Kelebihan praktikal yang paling ketara adalah kos. Pengiraan ekonomi ini berkait terus dengan penggunaan tenaga. Memandangkan pengeluaran aluminium sekunder memerlukan sehingga 95% kurang tenaga berbanding penghasilan aluminium primer, kos pengeluaran yang terlibat adalah jauh lebih rendah. Keberkesanan dari segi kos ini membolehkan pengilang menghasilkan komponen berkualiti tinggi dengan lebih murah, satu kelebihan kompetitif yang amat penting dalam pasaran automotif yang sensitif terhadap harga. Insentif kewangan ini merupakan pemacu kuat bagi mengembangkan infrastruktur kitar semula dan penggunaan sistem gelung tertutup.

Apabila menilai kedua-dua sumber bahan tersebut, pilihan menjadi jelas untuk kebanyakan aplikasi. Walaupun sektor-sektor khusus seperti aerospace mungkin masih bergantung kepada aluminium primer disebabkan peraturan yang ketat, aluminium sekunder merupakan pilihan unggul bagi kebanyakan keperluan tuangan mati automotif, menawarkan keseimbangan optimum antara prestasi, kos, dan kelestarian.

Aluminium Primer vs. Aluminium Sekunder: Perbandingan

| Faktor | Aluminium Primer | Aluminium Sekunder (Kitar Semula) |

|---|---|---|

| Kesan alam sekitar | Tinggi (Perlombongan Bauksit, pelepasan CO2 tinggi) | Rendah (Mengurangkan sisa tempat pembuangan dan perlombongan) |

| Penggunaan Tenaga | Tinggi | Sehingga 95% lebih rendah daripada aluminium primer |

| Kos | Tinggi (Dipacu oleh harga tenaga) | Signifikan Lebih Rendah |

| Prestasi | Kualiti tinggi, dikawal dengan tepat | Kualiti setara dengan pemprosesan yang betul |

Soalan Lazim

1. Adakah aluminium tuang die boleh dikitar semula?

Ya, aluminium tuang mampu dikitar semula dengan tinggi. Malah, kebanyakan produk aluminium tuang dibuat daripada aloi aluminium sekunder (kitar semula). Selepas kenderaan mencapai hujung hayatnya, komponen aluminiumnya boleh dikumpulkan, dilebur semula, dan ditulenkan untuk menghasilkan aloi sekunder baharu, yang kemudian digunakan untuk pengeluaran bahagian tuang baharu dalam proses bulatan.

2. Apakah kitar semula aluminium automotif pada hujung hayat — analisis dari kubur ke pintu?

Analisis "kubur-ke-pintu" adalah penilaian komprehensif yang digunakan untuk mengukur kecekapan sistem kitar semula. Dalam konteks aluminium automotif, analisis ini menjejaki bahan tersebut bermula daripada fasa pembuangannya ("kubur" kenderaan) melalui setiap peringkat pengumpulan, pengisihan, dan proses semula sehingga menjadi bahan mentah yang boleh digunakan (ingot kitar semula, atau "pintu"). Jenis analisis ini membantu mengenal pasti kehilangan bahan dan ketidaktepatgunaan proses, memberikan gambaran jelas tentang kadar kitar semula secara keseluruhan, yang bagi aluminium automotif adalah sangat tinggi, sering kali melebihi 90%.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —