Anatomi Mekanikal Acuan: 9 Titik Penting yang Mesti Diketahui Setiap Pembeli

Apakah Itu Acuan Mekanikal dan Mengapa Ia Penting dalam Pembuatan

Pernah terfikir bagaimana berjuta-juta komponen logam yang serupa berguling keluar dari laluan pengeluaran dengan ketepatan yang sempurna? Jawapannya terletak pada salah satu alat paling penting—namun kerap disalahfahami—dalam pembuatan: acuan mekanikal.

Acuan mekanikal ialah alat mesin khas yang digunakan untuk memotong, membentuk, atau mengubah bahan—kebanyakannya logam—kepada bentuk atau profil yang dikehendaki melalui tekanan yang dikenakan. Berbeza daripada acuan (mold) yang membentuk komponen tiga dimensi sepenuhnya daripada bahan lebur, acuan digunakan untuk mengubah logam lembaran pepejal kepada komponen berfungsi melalui daya mekanikal.

Perbezaan ini amat penting. Walaupun acuan suntikan beroperasi dengan plastik atau logam cair yang mengeras di dalam rongga, acuan mekanikal secara fizikal memotong dan membentuk bahan pepejal tanpa mengubah keadaan asasnya. Memahami apakah itu acuan dalam pembuatan memberikan anda asas bagi membuat keputusan pembelian yang lebih bijak dan perancangan pengeluaran yang lebih cekap.

Alat Ketepatan di Sebalik Pengeluaran Pukal

Jadi, apakah sebenarnya acuan itu, dan mengapa ia begitu penting? Bayangkan acuan mekanikal sebagai pemotong biskut yang direkabentuk secara teliti—tetapi satu yang mampu menahan daya sehingga beribu paun sambil mengekalkan ketepatan yang diukur dalam perseribu inci.

Suatu acuan penempaan terdiri daripada dua bahagian yang dipadankan secara tepat dan diletakkan di dalam mesin penekan. Menurut pakar industri di The Phoenix Group , suatu acuan menjalankan empat fungsi asas:

- Mencari – Menetapkan kedudukan bahan secara tepat sebelum proses bermula

- Mengapit – Mengikat bahan semasa operasi pembentukan

- Bekerja – Menjalankan operasi bernilai tambah seperti pemotongan, pembengkokan, pelubangan, timbul, pembentukan, penarikan, peregangan, pengedaran (coining), dan ekstrusi

- Pelepasan – Melepaskan komponen siap untuk kitaran seterusnya

Antara fungsi-fungsi ini, hanya fungsi kerja yang menambah nilai langsung kepada produk anda. Inilah intipati pembuatan acuan—mengubah logam lembaran mentah menjadi komponen tepat melalui perkakasan yang direkabentuk secara teliti.

Daripada Bahan Mentah ke Komponen Siap

Bayangkan anda sedang menghasilkan pendakap automotif . Sebatang gulungan keluli memasuki jentera penekan, dan dengan setiap langkah, acuan jentera memotong, membengkokkan, dan membentuk bahan rata tersebut menjadi komponen tiga dimensi yang sedia dipasang. Proses ini berlaku ratusan atau malah ribuan kali sejam dengan ketepatan yang luar biasa.

Apakah yang menjadikan proses ini mungkin? Acuan itu sendiri biasanya dibina daripada keluli perkakasan—sejenis keluli karbon dan keluli aloi yang direkabentuk khusus untuk kekuatan tinggi, ketahanan hentaman, dan rintangan haus. Bahan-bahan ini membolehkan acuan menahan tekanan berulang dalam pengeluaran isipadu tinggi sambil mengekalkan ketepatan dimensi yang diperlukan bagi komponen anda.

Memahami apa itu acuan dalam pembuatan adalah penting bagi beberapa pihak berkepentingan utama:

- Jurutera memerlukan pengetahuan ini untuk merekabentuk komponen yang boleh dikeluarkan secara praktikal dan kos-efektif

- Pakar perolehan perlu menilai pembekal acuan serta memahami jumlah kos kepemilikan

- Pengurus Pembuatan bergantung pada data prestasi acuan untuk mengoptimumkan jadual pengeluaran dan kitaran penyelenggaraan

Sama ada anda menentukan kelengkapan acuan baharu, menyelesaikan masalah pengeluaran, atau menilai pembekal berpotensi, pemahaman kukuh tentang asas mekanikal acuan akan menempatkan anda dalam kedudukan yang lebih kuat. Bab-bab seterusnya akan membimbing anda melalui setiap aspek penting—daripada komponen dan jenis acuan hingga bahan, proses rekabentuk, dan kriteria pemilihan pembekal.

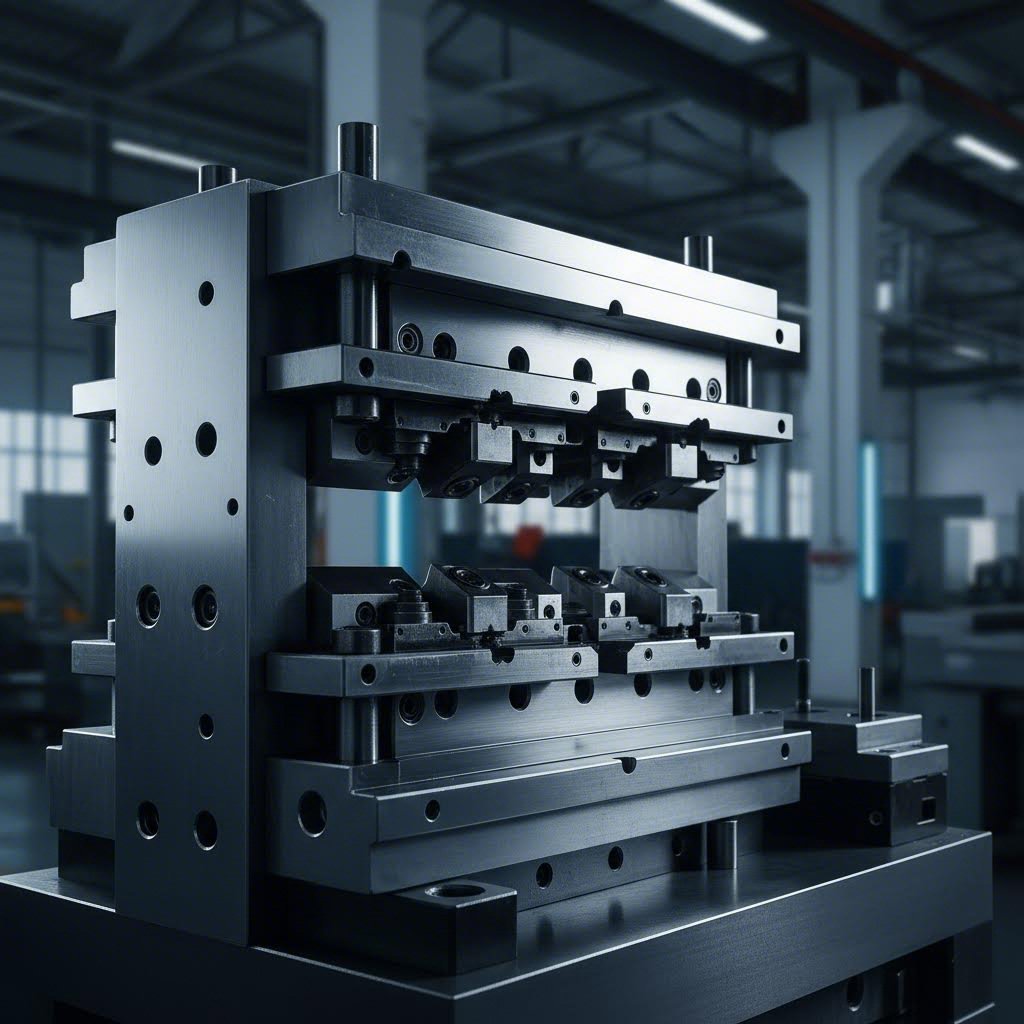

Komponen Penting dalam Pemasangan Acuan Mekanikal

Kini anda telah memahami fungsi acuan mekanikal, mari kita lihat di dalamnya. Pemasangan acuan mungkin kelihatan mudah dari luar, tetapi apabila dibuka, anda akan mendapati sistem yang direkabentuk secara tepat di mana setiap komponen memainkan peranan kritikal. Apabila mana-mana bahagian tunggal gagal atau haus melebihi toleransi, keseluruhan talian pengeluaran akan terkesan.

Memahami komponen-komponen acuan pengepresan ini membantu anda berkomunikasi lebih berkesan dengan pembuat acuan, menyelesaikan masalah pengeluaran dengan lebih cepat, serta membuat keputusan yang lebih bijak mengenai penyelenggaraan dan kitaran penggantian.

Anatomi Susunan Acuan Presisi

Bayangkan susunan acuan sebagai mempunyai dua kategori utama komponen: kerangka struktural yang menahan keseluruhan komponen bersama-sama, dan komponen kerja yang benar-benar mengubah bahan anda. Mari kita bahagikan setiap kategori tersebut.

The acuan kasut berfungsi sebagai asas—secara asasnya merupakan rangka keseluruhan alat anda. Anda akan menemui kedua-dua kasut acuan atas dan bawah, iaitu plat dasar berat yang dipasang pada mesin tekan. Kasut acuan bawah dilekatkan pada alas mesin tekan, manakala kasut atas disambungkan kepada batang penggerak (ram). Plat-plat ini mesti cukup tegar untuk menahan lenturan di bawah daya yang sangat besar, sering kali melebihi ratusan tan.

Di antara mesin tekan dan acuan, pin pandu dan buci memastikan penyelarasan yang sempurna pada setiap satu ketukan. Menurut Moeller Precision Tool, komponen-komponen ini dihasilkan dengan toleransi sehingga 0.0001 inci—iaitu satu per sepuluh ketebalan rambut manusia. Pin panduan berbantalan bebola telah menjadi piawaian industri kerana ia meluncur dengan lancar dan memudahkan pemisahan acuan semasa penyelenggaraan.

Plat Penggalak adalah plat keras yang diletakkan di belakang penusuk dan butang acuan. Apakah tugasnya? Mengagihkan daya-daya intensif yang dihasilkan semasa setiap ketukan tekanan serta menghalang bahan kasut acuan yang lebih lembut daripada mengalami deformasi seiring masa.

Bagaimana Setiap Komponen Menyumbang kepada Kualiti Bahagian

Komponen-komponen beroperasi adalah tempat tindakan sebenar berlaku. pemukul ialah komponen lelaki yang menekan ke dalam bahan, menjalankan kerja pemotongan atau pembentukan sebenar. Penusuk datang dalam pelbagai bentuk hujung—bulat, segi empat, bujur, atau profil tersuai—bergantung kepada geometri bahagian anda. Kepala penusuk disambungkan kepada sistem penahan yang memegangnya secara kukuh dalam susunan acuan atas.

The die Plate (atau butang acuan) adalah pasangan perempuan bagi penusuk. Ia menyediakan tepi pemotongan yang bertentangan dan dilengkapi dengan bukaan yang dikisar secara tepat untuk menyesuaikan profil penusuk. Di sinilah perkara menjadi menarik: butang acuan tidak sepenuhnya sepadan dengan penusuk. Terdapat suatu jurang sengaja yang dipanggil pelarasan Acuan —biasanya 5–10% daripada ketebalan bahan bagi setiap sisi.

Mengapa jurang ini begitu penting? Jurang yang terlalu kecil menyebabkan kausan berlebihan pada penusuk dan acuan, meningkatkan daya yang diperlukan, serta boleh meninggalkan tepi yang kasar dan terkoyak pada komponen anda. Jurang yang terlalu besar menghasilkan gerigi (burrs), ketidakakuratan dimensi, dan kualiti tepi yang rendah. Menetapkan hubungan ini dengan betul adalah penting untuk mencapai potongan yang bersih dan jangka hayat alat yang panjang.

The pelat Penanggal menyelesaikan masalah praktikal yang mungkin tidak anda jangkakan. Apabila satu penusuk menembusi kepingan logam, kelenturan bahan menyebabkannya mencengkam penusuk dengan ketat. Tanpa pelucut, benda kerja akan bergerak ke atas bersama penusuk yang ditarik balik—menyebabkan tersumbat pada acuan dan menghentikan pengeluaran. Plat pelucut menanggalkan bahan ini secara bersih, membolehkan operasi berterusan.

| Komponen | Fungsi | Bahan-bahan Biasa |

|---|---|---|

| Tapak Acuan (Atas/Bawah) | Memberikan asas struktur; dipasang pada mesin tekan | Keluli, Aloi Aluminium |

| Pin Pandu & Bushing | Memastikan penyelarasan yang tepat antara dua belah acuan | Keluli perkakasan keras, dikisar dengan tepat |

| Plat Penggalak | Mengagihkan daya; melindungi tapak acuan daripada ubah bentuk | Keluli Keras |

| Punch | Komponen pemotong/pembentuk lelaki; mengubah bahan | Keluli perkakasan D2, A2, M2; karbida |

| Butang Acuan/Plat Acuan | Tepi pemotong perempuan; berfungsi bersama penusuk untuk menghasilkan komponen | D2, sisipan karbida |

| Pelat Penanggal | Menanggalkan bahan daripada penusuk semasa penarikan balik | Keluli alat, pilihan urethane |

| Spring Acuan | Menyediakan kuasa untuk melepaskan dan fungsi pad tekanan | Kawat silikon krom, tabung gas nitrogen |

| Die Pemegang | Memegang pukulan dan butang dengan selamat di kedudukan | Baja aloi yang telah dipanaskan |

Apabila anda menilai sistem akhbar dan mati, ingat bahawa komponen ini tidak berfungsi secara berasingan. Pin panduan mesti sejajar dengan sempurna dengan bushings. Jarak pukulan mesti sesuai dengan butang mati dengan tepat. Penari telanjang mesti terlibat pada saat yang tepat. Kejelasan yang saling berkaitan ini adalah apa yang membezakan die berprestasi tinggi dari yang diganggu oleh masalah kualiti dan masa henti yang berlebihan.

Dengan asas ini dalam anatomi mati, anda bersedia untuk meneroka pelbagai jenis mati mekanikal dan menemui konfigurasi yang paling sesuai dengan keperluan pengeluaran khusus anda.

Jenis-jenis Matrik Mekanikal dan Aplikasi Mereka

Anda telah melihat apa yang terdapat di dalam acuan mekanikal. Kini timbul soalan yang lebih besar: jenis acuan manakah yang benar-benar anda perlukan? Jawapannya bergantung kepada jumlah pengeluaran anda, kerumitan komponen, dan batasan bajet. Memilih jenis acuan yang salah boleh menyebabkan anda membelanjakan terlalu banyak untuk perkakasan bagi komponen ringkas—atau menghadapi masalah kualiti apabila perkakasan anda tidak mampu menangani kerumitan yang diperlukan.

Mari kita bahagikan jenis-jenis acuan pengepresan utama dan masa yang sesuai untuk setiap jenis digunakan dalam operasi pembuatan anda.

Acuan Progresif untuk Kecekapan Pengeluaran Isipadu Tinggi

Bayangkan sebuah acuan pengepresan yang menjalankan pelbagai operasi secara berurutan sempurna tanpa pernah melepaskan komponen tersebut. Itulah tepatnya fungsi acuan progresif. Menurut Durex Inc., acuan progresif terdiri daripada beberapa stesen yang disusun secara berurutan, dengan setiap stesen menjalankan operasi tertentu semasa kepingan logam bergerak melalui jentera pengepres.

Berikut adalah cara kerjanya: seutas gulungan logam lembaran dimasukkan ke stesen pertama, di mana operasi awal—mungkin mengepam lubang panduan—dilakukan. Dengan setiap denyutan tekanan, bahan tersebut bergerak maju ke stesen seterusnya. Stesen dua mungkin memotong garis luar. Stesen tiga membengkokkan flens. Stesen empat menambahkan timbul. Stesen terakhir memisahkan komponen siap pakai daripada jalur pembawa.

Pendekatan ini memberikan kecekapan yang luar biasa untuk pengeluaran berkelompok tinggi. Acuan pengecap logam yang dikonfigurasikan sebagai sistem progresif mampu menghasilkan komponen kompleks pada kelajuan melebihi 1,000 denyutan per minit. Industri automotif sangat bergantung kepada jenis acuan ini untuk menghasilkan pendakap, klip, dan komponen struktur di mana jutaan komponen serupa diperlukan setiap tahun.

Paling Sesuai Untuk:

- Kelompok pengeluaran berkelompok tinggi (100,000+ komponen)

- Komponen yang memerlukan pelbagai operasi (pemotongan, pembengkokan, pembentukan)

- Komponen yang kekal melekat pada jalur pembawa semasa proses pemprosesan

- Aplikasi di mana kos per komponen lebih penting berbanding pelaburan dalam acuan

Memilih Antara Operasi Kompaun dan Pemindahan

Bagaimana jika anda memerlukan pelbagai operasi diselesaikan secara serentak, bukan secara berurutan? Di sinilah acuan kompaun unggul.

Suatu acuan kompaun menjalankan pelbagai operasi pemotongan dalam satu denyutan sahaja. Bayangkan suatu acuan yang mengeluarkan bentuk (blanking) sambil sekaligus mengebor lubang dalaman—semuanya dalam satu kitaran tekanan. Integrasi ini mengurangkan masa pengeluaran secara ketara dan memastikan penyelarasan ciri-ciri yang sempurna kerana semua proses berlaku serentak.

Menurut pakar pembuatan di Worthy Hardware, pengacuan acuan kompaun menawarkan ketepatan yang luar biasa dan penggunaan bahan yang cekap dengan sisa yang minimum. Namun, terdapat kompromi: jenis acuan pengacuan ini paling sesuai untuk komponen yang relatif rata dengan geometri yang lebih ringkas. Jika komponen anda memerlukan penarikan mendalam atau pembentukan tiga dimensi yang kompleks, anda akan memerlukan pendekatan yang berbeza.

Acuan pemindahan menyelesaikan masalah kerumitan melalui strategi yang secara asasnya berbeza. Alih-alih mengekalkan komponen melekat pada jalur pembawa acuan progresif, acuan pemindahan menggunakan jari-jari mekanikal atau robot untuk memindahkan benda kerja secara fizikal antara stesen-stesen yang berasingan. Setiap stesen menjalankan operasinya masing-masing, kemudian melepaskan komponen tersebut untuk dipindahkan ke stesen seterusnya.

Keluwesan ini menjadikan acuan pemindahan ideal untuk:

- Komponen besar yang tidak muat pada jalur pembawa acuan progresif

- Komponen yang ditarik dalam (deep-drawn) yang memerlukan beberapa peringkat pembentukan

- Pemasangan kompleks yang memerlukan operasi dari pelbagai sudut

- Komponen yang memerlukan perubahan orientasi semasa proses

Apakah komprominya? Penempaan menggunakan acuan pemindahan biasanya melibatkan kos operasi yang lebih tinggi dan masa persiapan yang lebih lama. Anda juga memerlukan juruteknik mahir untuk penyelenggaraan dan pengoperasian. Namun, bagi komponen penerbangan angkasa atau bahagian jentera berat, tiada kaedah lain yang mampu memberikan kombinasi ketepatan dan keluwesan geometri yang sama.

Jenis Acuan Khas untuk Operasi Tertentu

Di luar kategori utama ini, terdapat beberapa acuan pembentukan khusus yang menangani keperluan pembuatan tertentu:

- Acuan Blanking – Memotong bentuk-bentuk tertentu daripada kepingan logam untuk menghasilkan bahan rata (blanks) bagi pemprosesan lanjut. Reka bentuknya yang mudah menjadikannya berkos rendah untuk menghasilkan bahan permulaan dengan potongan bersih dan sisa minimum.

- Acuan pembentukan – Membentuk bahan menjadi profil tiga dimensi melalui operasi lenturan, kelungkupan (flanging), atau penggulungan (curling) tanpa menghilangkan sebarang bahan. Penting untuk menghasilkan komponen struktur dengan kontur kompleks.

- Mencipta die – Menarik kepingan logam ke dalam rongga dalam untuk menghasilkan komponen berbentuk cawan atau kotak. Amalan ini biasa digunakan dalam pembuatan periuk-masak, tin minuman, dan tangki bahan api kenderaan bermotor.

- Acuan Pengekukan – Mengenakan tekanan ekstrem untuk menghasilkan butiran permukaan berketepatan tinggi serta toleransi dimensi yang ketat. Digunakan secara meluas dalam pembuatan barang kemas dan peranti perubatan.

- Acuan timbul – Mencipta corak timbul atau lekuk untuk tujuan estetik dan fungsional, seperti meningkatkan daya cengkaman atau menambah elemen jenama.

Kerangka Keputusan untuk Pemilihan Acuan

Kelihatan rumit? Berikut adalah cara praktikal untuk mengecilkan pilihan anda:

| Faktor Pemilihan | Matra progresif | Mat penjimbat | Acuan Pemindahan |

|---|---|---|---|

| Jumlah pengeluaran | Tinggi (lebih daripada 100,000 komponen) | Rendah hingga Sederhana | Sederhana hingga tinggi |

| Ketrumusan Komponen | Sederhana | Mudah hingga Sederhana | Tinggi |

| Saiz Komponen | Kecil hingga Sederhana | Kecil hingga Sederhana | Sederhana hingga Besar |

| Kos Peralatan Awal | Tinggi | Sederhana | Tinggi |

| Kos Per-Pembekal | Rendah | Sederhana | Sederhana hingga Tinggi |

| Masa pemasangan | Sederhana | Rendah | Tinggi |

Apabila menentukan acuan pembentukan logam lembaran untuk projek anda, mulakan dengan tiga soalan: Berapa banyak komponen yang diperlukan setahun? Seberapa kompleks geometrinya? Apakah bajet anda untuk acuan berbanding kos seunit?

Bagi pengapit automotif dalam jumlah tinggi, acuan progresif biasanya memberikan jumlah kos keseluruhan terendah. Bagi komponen perubatan presisi dalam kuantiti yang lebih kecil, acuan kompaun sering kali lebih sesuai. Bagi panel aerospace berskala besar dengan keperluan pembentukan yang kompleks, acuan pemindahan menyediakan kemampuan yang tidak dapat dicapai oleh sistem yang lebih ringkas.

Memahami jenis-jenis acuan ini membolehkan anda menjalankan perbualan yang produktif dengan pengilang acuan serta membuat spesifikasi yang selaras dengan realiti pengeluaran anda. Namun, memilih jenis acuan yang tepat hanyalah sebahagian daripada persamaan—bahan yang digunakan dalam pembinaan acuan juga memberikan impak yang sama besar terhadap prestasi, jangka hayat, dan jumlah kos kepemilikan.

Bahan dan Rawatan Permukaan untuk Prestasi Optimum

Anda telah memilih jenis acuan yang sesuai untuk aplikasi anda. Kini tiba masa untuk membuat keputusan yang akan menentukan jangka hayat alat tersebut dan bilangan komponen berkualiti yang dihasilkannya: pemilihan bahan. Keluli acuan yang salah boleh menyebabkan kegagalan awal, kos penyelenggaraan yang berlebihan, serta isu kualiti yang memberi kesan kepada keseluruhan proses pengeluaran anda.

Sama ada anda membentuk pendakap aluminium lembut atau menembusi keluli keras, bahan-bahan di dalam acuan logam lembaran anda secara langsung mempengaruhi prestasi, jangka hayat, dan jumlah kos kepemilikan. Mari kita terokai ciri unik setiap pilihan.

Gred Keluli Alat dan Ciri-Ciri Prestasinya

Keluli alat membentuk teras kebanyakan pembinaan aci logam. Menurut Ryerson, keluli alat mengandungi antara 0.5% hingga 1.5% karbon bersama karbida yang terbentuk oleh empat unsur aloi utama: tungsten, kromium, vanadium, dan molibdenum. Unsur-unsur ini memberikan keluli aci kekerasan luar biasa, rintangan haus, dan keupayaan mengekalkan tepi pemotongan di bawah tekanan ekstrem.

Namun inilah yang sering diabaikan oleh ramai pembeli: tidak semua keluli alat berprestasi sama dalam pelbagai aplikasi. Gred yang anda pilih harus sepadan dengan tuntutan pengeluaran khusus anda.

Keluli Perkakas D2 d2 berdiri sebagai keluli utama untuk aci cetak keluli. Dengan kandungan karbon dan kromium yang tinggi, D2 mencapai tahap kekerasan 62–64 HRC selepas rawatan haba. Zarah karbida yang keras ini memberikan rintangan haus luar biasa—sangat sesuai untuk aci pemotongan, pengeboran, dan pembentukan yang memerlukan toleransi ketat dalam jangka masa pengeluaran yang panjang. Jika anda menghasilkan ratusan ribu komponen daripada peralatan yang sama, rintangan haus D2 sering kali menghalalkan kosnya.

Keluli Perkakas A2 menawarkan keseimbangan yang sangat baik apabila anda memerlukan ketahanan terhadap kejutan dan rintangan haus. Kandungan kromium sebanyak 5% memberikan kekerasan tinggi (63–65 HRC dalam keadaan telah dikeraskan) sambil mengekalkan kestabilan dimensi semasa proses perlakuan haba. Ini menjadikan A2 sangat bernilai untuk alat pemotong (blanking punches), acuan pembentukan (forming dies), dan aplikasi percetakan suntikan (injection molding) di mana ketepatan sama pentingnya dengan ketahanan.

Keluli perkakas S7 mengambil pendekatan yang sama sekali berbeza. Sebagai gred tahan kejut, S7 lebih menekankan ketahanan impak berbanding kekerasan mutlak. Ia mencapai kekerasan 60–62 HRC apabila dikeraskan, tetapi kekuatan sebenarnya terletak pada kemampuannya menyerap kejutan mekanikal berulang tanpa terkelupas atau retak. Apabila acuan alat anda menghadapi aplikasi berimpak tinggi—seperti pahat, penusuk untuk bahan yang lebih tebal, atau set rivet—S7 sering memberikan prestasi lebih baik berbanding alternatif yang lebih keras tetapi lebih rapuh.

| Gred Keluli Alat | Kerasan (HRC) | Ciri utama | Aplikasi Terbaik | Kos Relatif |

|---|---|---|---|---|

| D2 | 62-64 | Rintangan haus yang luar biasa, kromium tinggi | Acuan pemotongan (blanking), penusukan, dan pembentukan untuk pengeluaran berjumlah besar | Sederhana |

| A2 | 63-65 | Keseimbangan antara ketahanan kejut dan rintangan haus, kestabilan dimensi | Penusuk pemotongan (blanking punches), acuan pemotongan tepi (trimming dies), alat pembentukan | Sederhana |

| S7 | 60-62 | Rintangan kejut yang unggul, ketahanan impak yang tinggi | Pemukul dan pahat tugas berat, aplikasi impak | Sederhana |

| O1 | 57-62 | Mudah diproses mesin, pengekalan tepi yang baik | Bilah pemotong, alat pemotong serba guna | Rendah |

| M2 | 62-64 | Menjaga kekerasan pada suhu tinggi | Alat pemotong kelajuan tinggi, gerudi, tap | Lebih tinggi |

Apabila Sisipan Karbida Menghalalkan Pelaburan

Kadang kala, keluli perkakas premium sekalipun tidak mampu memberikan jangka hayat yang diperlukan oleh pengeluaran anda. Di sinilah sisipan karbida memainkan peranan.

Karbida tungsten luar biasa keras—jauh lebih keras daripada sebarang keluli perkakas. Menurut Alsette, acuan sisipan karbida menggunakan kepingan-kepingan yang sangat keras ini yang dijadikan sebahagian daripada kawasan keluli acuan yang mengalami haus tinggi. Daripada membina keseluruhan acuan logam lembaran daripada karbida (yang akan menjadi terlalu mahal dan rapuh), pengilang secara strategik menempatkan sisipan tersebut pada tepi pemotong, pemukul, jejari tarikan, dan permukaan pembentukan.

Pendekatan hibrid ini memberikan faedah-faedah yang menarik:

- Jangka hayat acuan yang dipanjangkan – Sisipan karbida boleh bertahan lebih lama daripada komponen keluli perkakas sehingga 5–10 kali ganda dalam aplikasi berabrasif tinggi

- Pengurangan Kos Penggantian – Apabila kerosakan akibat haus berlaku, anda hanya perlu menggantikan sisipan tersebut, bukan keseluruhan komponen acuan

- Masa Tidak Beroperasi Dikurangkan – Penukaran sisipan yang lebih cepat bermaksud gangguan pengeluaran yang lebih kurang

- Kualiti Bahagian yang Konsisten – Karbida mengekalkan tepi tajamnya lebih lama, menghasilkan potongan yang lebih bersih sepanjang proses pengeluaran

Bilakah karbida dapat membenarkan kos awalannya yang lebih tinggi? Pertimbangkan penggunaannya untuk pengeluaran berisipadu tinggi yang melebihi satu juta komponen, ketika mengepos bahan berabrasif atau bahan keras, atau apabila tepi pemotong kritikal menentukan kualiti komponen. Pengilang automotif yang menghasilkan terminal kecil, penyambung, dan pengetat secara rutin menspesifikasikan sisipan karbida kerana isipadu pengeluaran yang tinggi menjadikan pelaburan ini memberikan pulangan dengan cepat.

Rawatan Permukaan yang Memanjangkan Jangka Hayat Acuan

Melampaui pemilihan bahan asas, rawatan permukaan dan salutan boleh meningkatkan prestasi acuan logam anda secara ketara. Aplikasi lapisan nipis ini menambahkan lapisan pelindung yang mengurangkan geseran, tahan haus, dan mencegah kegagalan akibat pelekatan (galling)—semuanya tanpa mengubah sifat teras alat tersebut.

TiN (Titanium Nitride) salutan ini menghasilkan permukaan berwarna emas yang khas dengan kekerasan sekitar 2,300 HV. Salutan ini mengurangkan geseran antara acuan dan benda kerja, memanjangkan jangka hayat alat sehingga 2–4 kali ganda dalam banyak aplikasi, serta membantu mencegah pengumpulan bahan pada tepi pemotong.

TiCN (Titanium Carbonitride) salutan ini dibina berdasarkan asas TiN dengan kekerasan yang lebih tinggi (sekitar 3,000 HV) dan rintangan haus yang lebih baik. Warna biru-kelabu menunjukkan peningkatan prestasi untuk proses mengepam dan membentuk bahan yang lebih keras seperti keluli tahan karat.

DLC (Diamond-Like Carbon) salutan ini mencapai tahap kekerasan luar biasa yang mendekati kekerasan berlian sambil mengekalkan pekali geseran yang sangat rendah. DLC unggul dalam aplikasi yang melibatkan aluminium dan bahan lain yang cenderung melekat dan mengalami kegagalan akibat pelekatan (galling).

Memilih kombinasi bahan asas dan rawatan permukaan yang sesuai memerlukan keseimbangan beberapa faktor: kekerasan dan sifat mengikis bahan kerja anda, jumlah pengeluaran yang dijangkakan, keperluan toleransi, serta batasan bajet. Seorang pembuat acuan yang mempunyai pengalaman mendalam dalam bidang aplikasi anda boleh membimbing keputusan ini—yang membawa kita kepada proses kejuruteraan yang mengubah spesifikasi bahan menjadi peralatan acuan siap untuk pengeluaran.

Proses Reka Bentuk Acuan: Dari Konsep hingga Pengeluaran

Anda telah memilih jenis acuan yang sesuai dan menentukan bahan yang bersesuaian. Kini tibalah fasa kejuruteraan yang mengubah keputusan-keputusan tersebut menjadi alat fizikal yang mampu menghasilkan berjuta-juta komponen dengan ketepatan tinggi. Apakah sebenarnya proses pembuatan acuan itu? Ia adalah suatu proses kejuruteraan teratur yang menjadikan jambatan antara rekabentuk komponen anda dan acuan pengepresan siap untuk pengeluaran.

Memahami perjalanan ini membantu anda menetapkan jadual masa yang realistik, mengajukan soalan-soalan yang lebih baik semasa ulasan rekabentuk, dan mengenali apabila jalan pintas kejuruteraan mungkin akan menjejaskan hasil akhir anda pada masa hadapan.

Pertimbangan Kejuruteraan yang Menentukan Kejayaan Acuan

Setiap rekabentuk acuan pengecap yang berjaya bermula dengan analisis menyeluruh terhadap komponen itu sendiri. Mengikut Dramco Tool , memahami maksud rekabentuk komponen—cara komponen tersebut akan digunakan dan cara ia perlu berfungsi dalam dunia sebenar—memberikan wawasan penting mengenai keperluan ciri-ciri serta membuka peluang untuk mengoptimumkan rekabentuk bagi memudahkan pembuatan.

Sebelum sebarang pemodelan CAD bermula, jurutera acuan yang berpengalaman menilai beberapa faktor kritikal berikut:

- Kelakuan bahan – Bagaimanakah logam lembaran akan mengalir semasa proses pembentukan? Apakah kelengkungan balik (springback) yang boleh dijangkakan selepas operasi pembengkokan?

- Toleransi Kritikal – Dimensi manakah yang paling penting dari segi fungsi komponen dan ketepatan pemasangan?

- Jumlah pengeluaran – Bagaimanakah jumlah pengeluaran yang dijangkakan mempengaruhi keputusan mengenai kerumitan acuan dan pemilihan bahan?

- Keserasian Mesin Tekan – Apakah kekangan peralatan yang mempengaruhi saiz acuan, panjang langkah, dan keperluan daya ton?

Di sinilah banyak projek gagal: andaian menggantikan analisis yang teliti. Seperti yang ditekankan oleh pakar industri, mengelakkan andaian dan mengajukan soalan penjelasan apabila maklumat tidak lengkap dapat mencegah pembinaan semula yang mahal pada kemudian hari. Reka bentuk acuan pematerian logam yang dibina berdasarkan spesifikasi yang tidak lengkap akan memerlukan pengubahsuaian mahal apabila pengeluaran mendedahkan kelompok kekurangan tersebut.

Penetapan toleransi layak mendapat perhatian khusus semasa fasa ini. Dalam pembuatan moden, toleransi menjadi semakin ketat—sering kali hanya pecahan kecil inci. Peralatan acuan anda mesti mengambil kira variasi kumulatif daripada perubahan ketebalan bahan, pesongan tekanan, pengembangan terma, dan haus progresif alat. Proses reka bentuk acuan pematerian menterjemahkan spesifikasi komponen siap anda secara songsang kepada dimensi alat yang diperlukan untuk mencapainya secara konsisten.

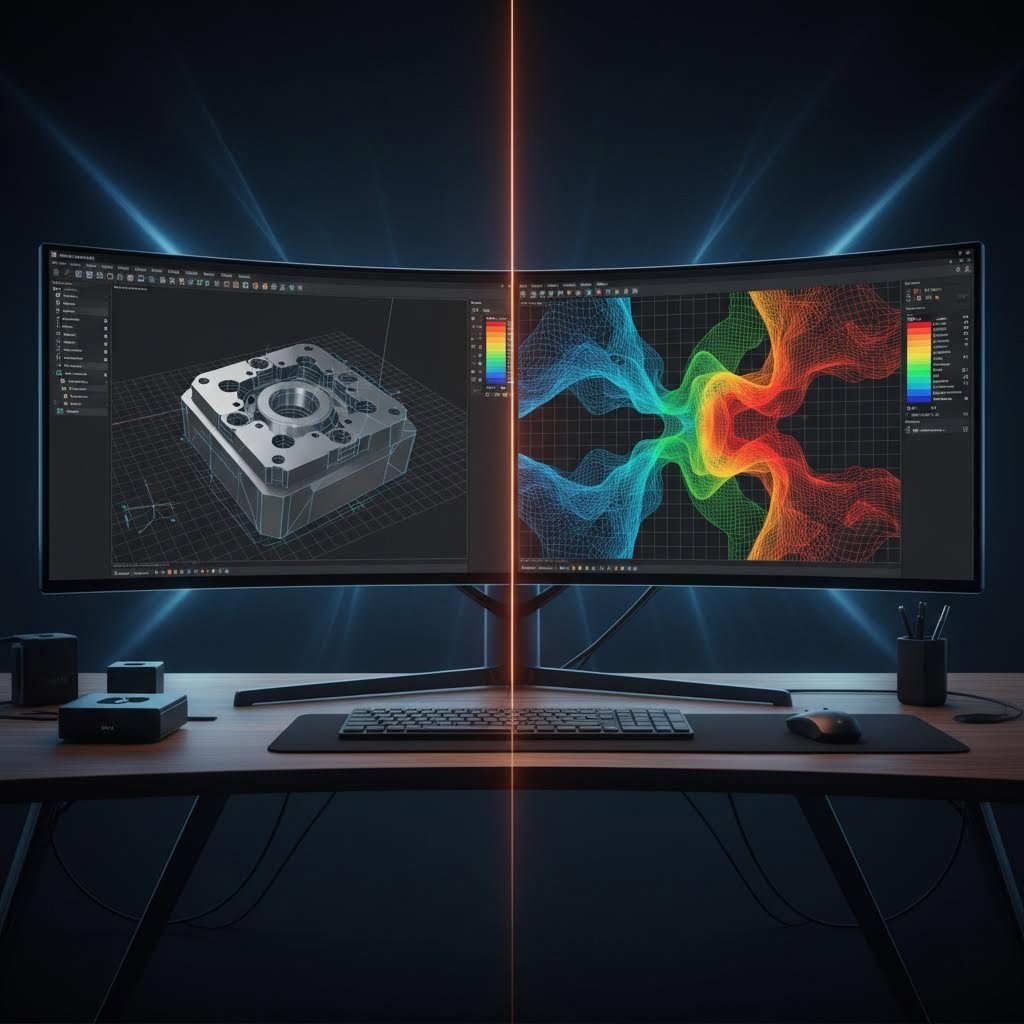

Daripada Reka Bentuk Digital kepada Ketepatan Fizikal

Lukisan dan pembangunan aci moden bergantung secara besar-besaran kepada perisian rekabentuk bantu komputer (CAD). Jurutera mencipta model 3D terperinci bagi setiap komponen aci—penusuk, butang aci, pelucut, sistem pemandu—dan mengesahkan interaksi antara komponen-komponen tersebut melalui pemasangan digital. Alam maya ini membolehkan pereka mengenal pasti isu gangguan, mengoptimumkan laluan aliran bahan, dan membaiki jarak bebas sebelum sebarang keluli dipotong.

Namun, pemodelan CAD sahaja tidak menjamin kejayaan. Di sinilah simulasi KEJ (Kejuruteraan Bantu Komputer) mengubah proses pembuatan aci.

Menurut Keysight Technologies , perisian simulasi pembentukan logam lembaran membolehkan uji-cuba aci secara maya untuk mengenal pasti cacat potensi sebelum pembinaan alat fizikal. Simulasi ini meramalkan:

- Corak Aliran Bahan – Cara logam lembaran bergerak dan meregang semasa operasi pembentukan

- Magnitud lenturan balik – Terutamanya kritikal bagi keluli berkekuatan tinggi lanjutan dan aloi aluminium yang sukar dibentuk

- Penipisan atau koyak potensi – Kawasan di mana bahan mungkin gagal di bawah tekanan pembentukan

- Risiko kedutan – Zon mampatan yang boleh menyebabkan cacat permukaan

Mengapa ini penting bagi bajet anda? Kekurangan dalam rekabentuk komponen dan proses sering kali hanya dikesan semasa ujian pertama dalam peringkat percubaan (try-out) pengilangan acuan—ketika pembetulan menjadi sangat mengambil masa dan mahal. Simulasi menangkap isu-isu ini secara digital, apabila perubahan hanya memerlukan beberapa jam masa kejuruteraan berbanding berminggu-minggu modifikasi alat.

Proses simulasi juga membantu mengoptimumkan tetapan mesin penekan. Mencapai keadaan pengecap yang optimum memerlukan penyesuaian halus parameter seperti kelajuan mesin penekan, daya pemegang pelat (blank holder force), dan pelinciran. Ujian maya secara ketara mengurangkan percubaan fizikal dan ralat yang secara tradisional diperlukan, memendekkan masa anda ke pengeluaran.

Pembangunan dan pengesahan prototaip

Walaupun dengan simulasi yang canggih, pengesahan fizikal tetap penting. Acuan prototaip—kadang-kadang dipanggil peralatan cetak lembut—membolehkan jurutera mengesahkan ramalan digital mereka berdasarkan tingkah laku bahan dalam dunia sebenar. Prototaip ini biasanya menggunakan bahan yang kurang mahal dan pembinaan yang disederhanakan, membolehkan pengulangan yang lebih cepat sebelum beralih kepada peralatan cetak tahap pengeluaran.

Semasa ujian pengesahan, jurutera mengukur:

- Ketepatan dimensi di semua ciri utama

- Kualiti keadaan tepi dan ketinggian gerigi

- Siap permukaan di kawasan yang dibentuk

- Penipisan bahan pada jejari tarikan

- Kesannya terhadap pampasan pelentingan balik

Data ini dikembalikan ke dalam proses rekabentuk untuk menyempurnakan acuan bagi pengeluaran dalam jumlah besar. Apabila merekabentuk acuan untuk menghasilkan komponen automotif atau penerbangan yang kompleks, beberapa iterasi prototaip mungkin diperlukan untuk mencapai ketepatan yang dikehendaki.

Sepanjang perjalanan ini, dokumentasi memainkan peranan yang sangat penting. Lukisan acuan terperinci menangkap setiap dimensi, toleransi, dan spesifikasi bahan. Rekod-rekod ini menyokong penyelenggaraan masa depan, penggantian komponen, dan kemungkinan pengubahsuaian rekabentuk apabila produk anda berkembang.

Pelaburan kejuruteraan yang anda lakukan semasa fasa rekabentuk akan memberikan pulangan sepanjang hayat pengeluaran acuan anda. Alat yang direkabentuk secara menyeluruh menghasilkan komponen yang konsisten dengan penyesuaian minimum, manakala rekabentuk yang tergesa-gesa mencipta masalah berterusan yang menghabiskan jam penyelenggaraan dan menghasilkan sisa buangan. Setelah rekabentuk anda disahkan, cabaran seterusnya ialah menterjemahkan spesifikasi tersebut kepada komponen acuan yang diperbuat dengan ketepatan tinggi.

Kaedah Pengilangan dan Piawaian Ketepatan

Reka bentuk acuan anda telah siap dan disahkan. Kini tibalah saat kebenaran: menukar spesifikasi digital tersebut kepada acuan fizikal yang mampu menghasilkan berjuta-juta komponen dengan ketepatan tinggi. Proses pemesinan acuan menentukan sama ada reka bentuk anda yang teliti itu akan berubah menjadi satu alat yang berfungsi sempurna—atau sebaliknya, alat yang mengalami masalah dimensi dan haus lebih awal.

Memahami cara acuan dikeluarkan membantu anda menilai keupayaan pembekal, menetapkan jangkaan penghantaran yang realistik, serta mengenali penunjuk kualiti yang membezakan acuan bertaraf dunia daripada alternatif biasa.

Kaedah Pemesinan Ketepatan untuk Pembinaan Acuan

Pengeluaran acuan pada tahap ketepatan yang diperlukan dalam proses stamping moden menuntut siri operasi pemesinan yang diatur secara teliti. Setiap kaedah menangani keperluan tertentu, dan pekerja acuan yang mahir tahu tepat bila harus menggunakan setiap teknik tersebut.

Mesin CNC berfungsi sebagai asas bagi kebanyakan pembinaan acuan. Menurut Ohio Valley Manufacturing, teknik pelbagai guna ini menggunakan jentera yang dikawal oleh komputer untuk mengeluarkan bahan secara tepat mengikut arahan yang diprogramkan. Operasi penggilingan dan pusingan CNC membentuk geometri asas acuan, menubuhkan ciri-ciri utama dalam had toleransi ±0,001 hingga ±0,005 inci.

Kemampuan CNC berpaksi banyak—termasuk pemesinan 5-paksi dan 6-paksi—membolehkan pemotongan serentak dari pelbagai arah dalam satu tetapan sahaja. Ini penting kerana setiap kali anda menetapkan semula kedudukan benda kerja, anda memperkenalkan ralat penyelarasan yang berpotensi. Mengurangkan bilangan tetapan bermaksud toleransi yang lebih ketat dan pengeluaran yang lebih cepat.

EDM (Electrical Discharge Machining) menangani geometri yang tidak dapat dicapai oleh alat pemotong konvensional. Proses ini beroperasi dengan mencipta percikan elektrik terkawal antara elektrod dan benda kerja, menghakis bahan dalam penambahan yang sangat tepat. Dua kaedah EDM utama digunakan untuk tujuan berbeza dalam pemesinan acuan:

- Wire edm menggunakan wayar nipis yang bergerak secara berterusan (biasanya berdiameter 0.004–0.012 inci) untuk memotong profil kompleks dan bentuk terperinci. Kaedah ini sangat berkesan dalam menghasilkan profil butang pelubang dan acuan yang tepat bagi menentukan geometri komponen anda, dengan ketepatan sehingga ±0.0001 inci.

- Sinker EDM menggunakan elektrod berbentuk yang "tenggelam" ke dalam benda kerja, menghasilkan rongga dan ciri tiga dimensi yang kompleks. Kaedah ini menghasilkan butiran terperinci dan sudut dalaman tajam yang tidak mungkin dicapai dengan alat pemotong berputar.

Menurut pakar industri di Actco Tool, EDM khususnya sesuai untuk menghasilkan bentuk kompleks, sudut tajam, dan butiran halus yang mungkin sukar dicapai melalui kaedah pemesinan konvensional.

Menggergaji menyampaikan ketepatan dimensi akhir dan penyelesaian permukaan yang diperlukan oleh komponen acuan anda. Penempaan acuan presisi menuntut penyelesaian permukaan yang diukur dalam mikroinci, dan penggilapan mencapai kejituan ini melalui penyingkiran bahan secara abrasif. Penggilapan permukaan menghasilkan permukaan rata dan selari pada kasut acuan dan plat sokongan. Penggilapan silinder menghasilkan ciri-ciri bulat seperti pin pandu mengikut spesifikasi yang ketat. Penggilapan profil memperhalus kontur kompleks pada penumbuk dan bahagian acuan.

Penyelesaian secara manual mungkin kelihatan ketinggalan zaman di era ketepatan berkuasa komputer, tetapi pembuat acuan yang mahir masih menjalankan pelarasan akhir yang kritikal. Operasi seperti menggosok dengan batu, mengilap, dan menggilap menghilangkan tanda alat mikroskopik yang ditinggalkan oleh proses pemesinan, menghasilkan permukaan licin berkilau seperti cermin yang mencegah pelekatan bahan dan kegagalan geseran (galling) semasa pengeluaran.

Urutan Pembuatan

Pemesinan acuan presisi mengikuti suatu perkembangan logik dari bahan kasar hingga komponen siap:

- Pemesinan Kasar – Penggilingan CNC menghilangkan bahan pukal, meninggalkan ketebalan 0.010–0.020 inci untuk operasi seterusnya

- Rawatan haba – Komponen dikeraskan untuk mencapai kekerasan dan rintangan haus yang diperlukan

- Pemesinan separa siap – Operasi selepas rawatan haba membetulkan sebarang distorsi dan menghampiri dimensi akhir

- Wire edm – Membuat profil tepat pada penumbuk, butang acuan, dan ciri kritikal lain

- Pengebangan Presisi – Mencapai ketepatan dimensi akhir dan keperluan hasil permukaan

- Sinker EDM – Membentuk rongga kompleks dan ciri terperinci di mana diperlukan

- Penyelesaian secara manual – Pengilapan dan penggosokan mencapai kualiti permukaan yang diperlukan

- Pemasangan dan pelarasan – Komponen dikumpulkan dan dilaraskan untuk memastikan operasi yang betul

Pengesahan Kualiti dan Pengesahan Toleransi

Bagaimana anda tahu acuan anda memenuhi spesifikasi? Protokol pemeriksaan ketat mengesahkan setiap dimensi kritikal sebelum pemasangan.

Mengikut pakar metrologi di Jeelix , jentera pengukur koordinat moden (CMM) yang dilengkapi dengan stylus bola mikro mampu mencapai ketepatan sehingga 0.8 µm—kurang daripada satu per seribu milimeter. Sistem-sistem ini menangkap data dimensi yang tepat merentasi geometri kompleks, dengan membandingkan ukuran sebenar terhadap spesifikasi CAD.

Kemampuan toleransi berbeza secara ketara mengikut kaedah pembuatan:

| Kaedah pengeluaran | Toleransi Tipikal | Keselarasan Permukaan (Ra) |

|---|---|---|

| Pemesinan CNC (Kasar) | ±0.005 inci | 63–125 µin |

| Pemesinan CNC (Siap) | ±0.001 inci | 32–63 µin |

| Wire edm | ±0.0001–0.0005 inci | 8–32 µin |

| Pengebangan Presisi | ±0.0001–0.0002 inci | 4–16 µin |

| Penggilapan/Pengilapan | ±0.00005 inci | 1–4 µin |

Selain daripada pengesahan dimensi, kawalan kualiti meliputi sijil bahan, ujian kekerasan, dan pengukuran siap permukaan. Rekod pemeriksaan setiap komponen acuan mendokumenkan pematuhan terhadap spesifikasi, menyediakan ketelusuran sepanjang hayat pengeluaran acuan tersebut.

Pertimbangan suhu juga mempengaruhi ketepatan pengukuran. Seperti yang dinyatakan oleh pakar metrologi, plat acuan aluminium boleh mengembang sebanyak 0.07 mm dengan perubahan suhu hanya 10°C—yang mudah menyebabkan penolakan palsu. Sistem pengukuran bertaraf tinggi memberi pampasan terhadap pengembangan haba, memastikan bacaan mencerminkan geometri sebenar dan bukan kesalahan akibat suhu.

Dengan acuan anda yang diperbuat secara tepat dan disahkan, tumpuan kini beralih kepada mengekalkan prestasinya pada tahap optimum sepanjang hayat pengeluarannya—suatu topik yang secara langsung memberi kesan kepada jumlah kos kepemilikan anda.

Penyelenggaraan dan Penyelesaian Masalah Lazim

Acuan mekanikal anda kini berada dalam pengeluaran, menghasilkan komponen tepat demi komponen secara berterusan. Namun, ini adalah realiti yang amat dikenali oleh industri pembuatan acuan: walaupun acuan paling berkualiti sekalipun akan mengalami kemerosotan dari masa ke semasa. Soalannya bukan sama ada acuan anda akan mengalami haus—tetapi sama ada anda dapat mengesan masalah tersebut cukup awal untuk mencegah kegagalan mahal dan gangguan pengeluaran.

Memahami mod kegagalan serta melaksanakan penyelenggaraan proaktif akan mengubah peralatan acuan anda daripada ‘bom waktu’ yang tidak menentu kepada aset yang boleh diramalkan dan dikawal. Mari kita teliti apa yang salah, mengapa ia berlaku, dan bagaimana cara memperpanjang jangka hayat produktif acuan anda.

Mengenali Tanda Awal Kehausan Acuan

Setiap komponen yang dibentuk oleh acuan menceritakan sebuah kisah mengenai alat yang menghasilkannya. Menurut pakar di Keneng Hardware, kehausan acuan berlaku akibat sentuhan berulang antara permukaan acuan dan logam yang dicetak. Mampu membaca isyarat-isyarat ini sebelum berubah menjadi kegagalan kritikal membezakan program penyelenggaraan proaktif daripada tindakan reaktif yang bersifat 'memadamkan api'.

Industri acuan mengkategorikan kehausan kepada corak-corak yang berbeza, dengan setiap corak menunjukkan punca asal tertentu:

- Aus abrasif – Menghasilkan alur dan garisan yang kelihatan pada permukaan kerja. Zarah-zarah keras dari bahan kerja atau kontaminasi persekitaran bertindak seperti kertas pasir, secara beransur-ansur menghilangkan bahan acuan. Anda akan memperhatikan fenomena ini terlebih dahulu pada permukaan penusuk dan tepi butang acuan.

- Kehausan Pelekat (Galling) – Menghasilkan permukaan yang terkoyak dan kasar di mana bahan kerja telah melekat (mengalami lasan) pada acuan. Ini berlaku apabila tekanan ekstrem menyebabkan ikatan sementara antara acuan dan lempengan logam. Keluli tahan karat dan aluminium khususnya lebih cenderung mengalami kesan galling.

- Kepingan dan retakan mikro – Kelihatan sebagai kepingan-kepingan kecil yang terlepas daripada tepi pemotongan. Sering disebabkan oleh kelonggaran berlebihan, beban hentaman, atau keluli acuan yang terlalu keras untuk aplikasi tersebut. Serpihan-serpihan ini mencemarkan komponen anda dan mempercepatkan kerosakan lanjut.

- Retak keletihan – Terbentuk sebagai retakan progresif di bawah kitaran tegas berulang. Cari tanda-tanda khas "bekas pantai"—garis-garis melengkung yang bersinar daripada asal retakan. Berbeza daripada retakan akibat beban lebihan mendadak, retakan kemudahan tumbuh secara perlahan, memberikan masa amaran jika pemeriksaan dilakukan secara berkala.

Apakah yang harus mencetuskan siasatan segera? Menurut Jeelix, peningkatan ketinggian gerigi pada komponen yang dicetak, pergeseran dimensi di luar had toleransi, goresan permukaan atau tanda-tanda galling, serta bunyi tidak biasa semasa proses acuan — semua ini menunjukkan masalah yang sedang berkembang. Gejala-gejala ini jarang muncul secara tiba-tiba; sebaliknya, ia meningkat secara beransur-ansur dari halus kepada teruk dalam ratusan atau ribuan kitaran tekan.

Penyelenggaraan Pencegahan yang Memperpanjang Jangka Hayat Acuan

Operasi pengilangan yang paling cekap tidak menunggu kegagalan berlaku. Sebaliknya, mereka menjadualkan penyelenggaraan berdasarkan kitaran pengeluaran, data pemeriksaan, dan corak prestasi sejarah.

Menurut The Phoenix Group , penyelenggaraan acuan yang lemah menyebabkan ketidaksesuaian kualiti semasa pengeluaran, meningkatkan kos pengasingan, menaikkan risiko penghantaran komponen yang cacat, serta berpotensi menyebabkan tindakan pengawalan paksa yang mahal. Pendekatan sistematik dapat mengelakkan akibat berantai ini.

Tetapkan selang pemeriksaan berdasarkan spesifikasi acuan piawai anda dan keperluan pengeluaran:

- Setiap kelompok pengeluaran – Pemeriksaan visual permukaan kritikal, pengesahan kualiti komponen, semakan sistem pelinciran

- Mingguan atau dua minggu sekali – Pemeriksaan terperinci pada tepi penumbuk dan butang acuan, pengukuran dimensi kritikal, serta penilaian haus pin pandu dan bushing

- Setiap bulan atau setiap suku tahun – Pembongkaran lengkap acuan, pembersihan menyeluruh, pengesahan dimensi mengikut spesifikasi asal, serta penggantian komponen mengikut keperluan

- Setiap tahun – Audit menyeluruh termasuk penilaian metalurgi jika diperlukan, penilaian keadaan salutan, dan semakan dokumentasi

Masalah biasa dan penyelesaiannya:

- Pembentukan burr yang berlebihan → Semak dan laraskan jarak celah acuan; tajamkan atau gantikan tepi pemotong yang haus

- Kegagalan geseran (galling) pada permukaan pembentukan → Tingkatkan pelinciran; aplikasikan atau ulangi aplikasi salutan permukaan (TiN, DLC); kilapkan kawasan yang terjejas

- Drift berukuran → Sahkan jarak celah; periksa komponen pemandu yang haus; kikis semula permukaan kerja mengikut spesifikasi

- Kepingan pecah di tepi pemotong → Nilai pemilihan bahan; kurangkan beban hentaman; pertimbangkan keluli acuan yang lebih tahan lasak

- Retak lesu → Legakan tekanan pada komponen yang terjejas; mereka bentuk semula kawasan bertekanan tinggi; gantikan sebelum berlaku kegagalan teruk

- Kerosakan pada plat penolak → Periksa daya spring; sahkan ketepatan masa; gantikan komponen yang haus

Bilakah penggilapan semula lebih sesuai berbanding penggantian komponen? Secara umumnya, jika butang penusuk atau acuan dapat digilap semula sambil mengekalkan spesifikasi panjang kerja minimum, penggilapan semula memberikan jimat kos yang ketara. Kebanyakan komponen acuan piawai membenarkan beberapa kitaran penggilapan semula sebelum penggantian menjadi perlu. Walau bagaimanapun, komponen yang menunjukkan retakan kelelahan, kesan galling teruk, atau distorsi dimensi di luar julat pembetulan harus digantikan serta-merta.

Siklus Hidup Lengkap Acuan

Memahami kedudukan acuan anda dalam siklus hidupnya membantu anda merancang pelaburan penyelenggaraan secara bersesuaian:

- Tempoh penyesuaian awal – 5,000–10,000 ketukan pertama mendedahkan sebarang isu rekabentuk atau pembuatan. Lakukan pemeriksaan kerap dan dokumen prestasi asal.

- Fasa pengeluaran utama – Acuan beroperasi pada tahap kecekapan maksimum dengan penyelenggaraan berkala. Fasa ini sepatutnya mewakili 70–80% daripada jumlah jangka hayat acuan.

- Fasa operasi matang – Keperluan kekerapan penyelenggaraan meningkat. Penggantian komponen menjadi lebih kerap. Kos setiap komponen meningkat secara beransur-ansur.

- Akhir Hayat – Kos penyelenggaraan mendekati atau melebihi pelaburan untuk pembinaan semula. Kualiti menjadi tidak konsisten walaupun selepas tindakan diambil. Sudah tiba masanya untuk penggantian atau pembinaan semula besar-besaran.

Dokumentasi sepanjang kitar hayat ini terbukti sangat bernilai. Menurut pakar industri, data daripada perintah kerja sebelumnya boleh digunakan untuk memperbaiki rancangan penyelenggaraan pencegahan dan meramalkan bila isu serupa mungkin berulang. Rekod sejarah ini mengubah penyelenggaraan reaktif kepada pengurusan aset berdasarkan ramalan.

Hayat produktif acuan anda bergantung pada keupayaan mengesan masalah seawal mungkin dan menangani mereka secara sistematik. Namun, walaupun program penyelenggaraan terbaik sekalipun tidak dapat mengimbangi kualiti awal acuan yang rendah—yang membawa kita kepada soalan kritikal bagaimana memilih rakan pembuatan yang berkelayakan untuk menghasilkan acuan yang berprestasi sejak hari pertama.

Memilih Rakan Pembuatan Acuan yang Berkelayakan

Anda telah mereka bentuk acuan mekanikal yang sempurna, menetapkan bahan berkualiti tinggi, dan menubuhkan protokol penyelenggaraan yang ketat. Namun, inilah kebenaran yang tidak menyenangkan: semua perancangan teliti tersebut tidak bererti apa-apa jika rakan pembuat acuan anda tidak memiliki kemampuan untuk melaksanakannya. Jurang antara pembuat acuan yang layak dengan pembuat acuan yang prestasinya rendah boleh menyebabkan kelengkapan projek tertangguh sehingga berbulan-bulan, kecacatan kualiti yang terlepas daripada pemeriksaan, dan kos yang meningkat jauh melampaui bajet perkakasan awal anda.

Jadi, bagaimanakah cara membezakan syarikat pembuatan acuan bertaraf dunia daripada syarikat yang hanya pandai berbicara? Jawapannya terletak pada penilaian sistematik di lima dimensi kritikal.

Piawaian Sijil yang Menunjukkan Kecemerlangan dalam Pembuatan

Apabila menilai rakan pembuat alat dan acuan, sijil-sijil berfungsi sebagai penapis pertama anda. Walaupun sijil-sijil ini tidak menjamin kecemerlangan, ketiadaannya harus segera menimbulkan tanda tanya serius.

Sijil IATF 16949 dianggap sebagai piawaian emas bagi pembekal acuan automotif. Mengikut Smithers , standard pengurusan kualiti yang diiktiraf secara global ini menetapkan keperluan bagi Sistem Pengurusan Kualiti (QMS) yang membantu organisasi meningkatkan kecekapan pembuatan dan memperkukuh kepuasan pelanggan. Mencapai pensijilan IATF 16949 memerlukan pelaburan ketara dari segi masa, wang, dan sumber—maksudnya, pembekal yang bersijil telah menunjukkan komitmen serius terhadap sistem kualiti.

Apakah sebenarnya keperluan IATF 16949? Keperluan utamanya termasuk:

- Sistem Pengurusan Kualiti yang Kukuh – Berasaskan asas ISO 9001:2015 dengan penambahbaikan khusus untuk industri automotif

- Perancangan dan Analisis Risiko – Pengenalpastian dan pengurangan risiko berpotensi di semua peringkat pembuatan

- Pengurusan Proses – Proses yang didokumenkan dengan pemantauan berkala terhadap keberkesanannya

- Reka bentuk dan pembangunan produk – Proses rekabentuk yang didokumenkan dengan baik untuk memenuhi keperluan pelanggan dan peraturan keselamatan

- Pemantauan dan Pengukuran Berterusan – Audit berkala, pemeriksaan, dan penilaian prestasi

Selain daripada IATF 16949, cari sijil ISO 9001 sebagai asas, ISO 14001 untuk komitmen terhadap pengurusan alam sekitar, dan sijil khusus industri yang berkaitan dengan aplikasi anda (aerospace, perubatan, dsb.).

Menilai Sokongan Kejuruteraan dan Keupayaan Pembuatan Prototaip

Sijil-sijil mengesahkan bahawa sistem wujud. Keupayaan kejuruteraan menentukan sama ada sistem-sistem tersebut menghasilkan acuan stamping yang luar biasa atau sekadar memadai.

Menurut pakar pembuatan acuan stamping di Die-Matic, pengeluar yang menawarkan pengoptimuman rekabentuk komponen dapat membantu menyempurnakan rekabentuk anda dari segi kemampuan pembuatan, menyelesaikan isu-isu dengan cepat serta memastikan projek berada pada jadual yang ditetapkan. Pendekatan kejuruteraan kolaboratif ini membezakan rakan sebenar daripada penerima pesanan yang hanya membina apa yang anda tentukan—walaupun spesifikasi anda mengandungi masalah yang boleh dielakkan.

Apabila menilai calon pengeluar pemasangan acuan, kaji dimensi kejuruteraan berikut:

- Kemampuan simulasi CAE – Adakah pembekal menggunakan perisian simulasi pembentukan untuk meramalkan aliran bahan, kelengkungan semula (springback), dan kecacatan berpotensi sebelum pembinaan acuan? Simulasi CAE lanjutan membolehkan uji-cuba acuan secara maya yang mengenal pasti masalah ketika penyelesaian hanya memerlukan jam-jam kejuruteraan, bukan pengubahsuaian acuan.

- Sokongan Reka Bentuk untuk Kebolehsahtaan – Adakah jurutera mereka secara proaktif mencadangkan perubahan yang dapat mengurangkan kerumitan acuan, memperpanjang jangka hayat acuan, atau meningkatkan kualiti komponen?

- Kelajuan Prototaip – Berapa cepat mereka boleh menyerahkan acuan prototaip untuk pengesahan? Prototaip pantas—dalam tempoh seawal 5 hari bagi sesetengah pembekal—secara ketara memendekkan jadual pembangunan anda.

- Kepakaran bahan – Adakah mereka mempunyai pengalaman terbukti dalam menangani bahan kerja spesifik anda? Bahan yang berbeza memerlukan pendekatan penanganan, acuan, dan parameter proses yang berbeza.

Seperti yang ditekankan oleh pakar industri di Eigen Engineering, apabila seorang pengilang hanya mengiklankan satu jenis perkhidmatan sahaja, keupayaan mereka adalah terhad. Rakan pengilangan acuan yang ideal menawarkan perkhidmatan komprehensif termasuk bantuan dalam rekabentuk acuan alat, keupayaan pelbagai bahan, dan integrasi automasi.

Kapasiti Pengeluaran dan Metrik Kualiti

Keunggulan kejuruteraan tidak bererti apa-apa jika pembekal anda tidak dapat menghantar peralatan acuan mengikut jadual—atau jika acuan yang dihantar memerlukan kerja semula yang meluas sebelum dapat menghasilkan komponen yang diterima.

Menurut pakar pengilangan Die-Matic, anda perlu memastikan bahawa anda memilih pengilang yang mampu memenuhi keperluan isipadu pengeluaran anda. Projek berisipadu tinggi memerlukan proses automatik dan kapasiti keluaran tinggi, manakala pengeluaran prototaip memerlukan kelenturan serta kepakaran dalam saiz kelompok yang lebih kecil. Sahkan bahawa calon rakan kongsi anda mampu berkembang mengikut keperluan pengeluaran anda dari masa ke masa.

Metrik kualiti mendedahkan apa yang sijil tidak mampu. Tanyakan kepada pembekal calon mengenai:

- Kadar Kelulusan Lulusan Pertama – Berapa peratusan aci stamping yang memenuhi spesifikasi tanpa sebarang ubah suai? Pembekal utama mencapai kadar di atas 90%, manakala rakan kongsi cemerlang mencecah lebih daripada 93%.

- Prestasi penghantaran tepat masa – Rekod prestasi lebih penting daripada janji. Mohon data bagi 12 bulan lepas.

- Pengekalan pelanggan – Berapa lamakah pelanggan utama mereka telah berurusan dengan mereka? Hubungan jangka panjang menunjukkan kepuasan yang konsisten.

- Masa tindak balas tindakan pembetulan – Apabila berlakunya masalah (dan ia pasti akan berlaku), berapa cepatkah pembekal bertindak balas dan menyelesaikan isu tersebut?

Senarai Semak Penilaian Pembekal Anda

Sebelum mengesahkan sebarang perkongsian pengilangan aci stamping, sahkan secara sistematik kriteria berikut:

- ☐ Sijil disahkan – IATF 16949, ISO 9001, dan piawaian khusus industri disahkan serta masih sah

- ☐ Kemampuan kejuruteraan ditunjukkan – Simulasi CAE, sokongan DFM, dan perkhidmatan pengoptimuman rekabentuk tersedia

- ☐ Jadual masa pembuatan model awal disahkan – Keupayaan pembuatan model awal pantas selaras dengan jadual pembangunan anda

- ☐ Kapasiti pengeluaran mencukupi – Keupayaan untuk meningkatkan skala daripada model awal hingga pengeluaran berkelompok tinggi telah disahkan

- ☐ Metrik kualiti dikaji – Kadar kelulusan percubaan pertama, prestasi penghantaran, dan data pengekalan pelanggan diperiksa

- ☐ Kestabilan kewangan dinilai – Bilangan tahun dalam perniagaan, tempoh perkhidmatan pengurusan, dan keragaman tapak pelanggan dinilai

- ☐ Protokol komunikasi ditetapkan – Titik sentuh yang jelas, frekuensi pelaporan, dan laluan peningkatan isu ditakrifkan

- ☐ Lawatan ke kemudahan selesai – Penilaian di lokasi terhadap peralatan, proses, dan keupayaan pasukan dijalankan

- ☐ Rujukan dihubungi – Perbualan langsung dengan pelanggan semasa dalam aplikasi yang serupa

- ☐ Jumlah kos dianalisis – Kos penghantaran, tarif, kos pematuhan, dan yuran tersembunyi dikenal pasti serta dibandingkan

Khusus untuk aplikasi automotif, Penyelesaian acuan penempaan presisi Shaoyi menggambarkan apa yang dibawa oleh pembekal berkelayakan ke meja: sijil IATF 16949 yang menyokong sistem kualiti mereka, simulasi CAE lanjutan untuk hasil bebas cacat, pembuatan prototaip pantas dalam masa sekurang-kurangnya 5 hari, dan kadar kelulusan pertama sebanyak 93% yang meminimumkan penyesuaian mahal. Fokus pasukan kejuruteraan mereka terhadap perkakasan berkos rendah namun berkualiti tinggi yang disesuaikan mengikut piawaian OEM menunjukkan kemampuan komprehensif yang patut anda cari dalam mana-mana rakan pembuatan acuan.

Seperti yang dinyatakan oleh Eigen Engineering, pengilang acuan pengepresan yang sempurna mengekalkan proses yang jujur, menetapkan titik sentuh yang mencukupi, dan mematuhi semua keperluan pembuatan bertulis anda, sambil bersifat proaktif terhadap gangguan atau perubahan dalam rantaian bekalan. Mencari tahap perkongsian sebegini memerlukan penilaian mendalam pada peringkat awal—tetapi pelaburan ini memberikan pulangan yang berharga sepanjang program pengeluaran anda.

Setelah pembekal anda dipilih dan penilaian selesai, kini anda bersedia untuk menyintesis semua maklumat yang telah dipelajari ke dalam spesifikasi boleh tindak bagi projek acuan mekanikal seterusnya anda.

Membuat Keputusan Berasaskan Maklumat untuk Projek Pengilangan Acuan Anda

Anda telah melalui anatomi lengkap acuan mekanikal—dari definisi asas hingga kriteria pemilihan pembekal. Kini tibalah saat yang membezakan pembeli yang berpengetahuan daripada mereka yang belajar pelajaran mahal di lantai pengeluaran. Bagaimanakah anda menterjemahkan ilmu ini kepada spesifikasi yang menghasilkan pencapaian sebenar?

Takrifan alat dan acuan merangkumi jauh lebih daripada hanya alat pemotong logam. Memahami maksud alat dan acuan dalam amalan bermakna mengenali bahawa setiap keputusan yang anda buat—daripada jenis acuan hingga gred bahan dan rakan kongsi pembuatan—akan memberi kesan berantai terhadap keseluruhan program pengeluaran anda. Marilah kita ringkaskan faktor-faktor kritikal yang menentukan kejayaan.

Titik Utama untuk Kejayaan Spesifikasi Acuan

Kesilapan paling mahal dalam perolehan acuan bukanlah pilihan bahan yang lemah atau penyelenggaraan yang tidak mencukupi—tetapi spesifikasi yang tidak selaras yang tidak sepadan dengan keperluan pengeluaran sebenar anda.

Pemilihan alat acuan anda harus berasaskan empat soalan asas:

- Jumlah pengeluaran – Acuan progresif sangat sesuai untuk kelompok pengeluaran melebihi 100,000 komponen; acuan kompaun menjimatkan kos untuk kelompok kecil; manakala sistem acuan pemindahan mampu mengendali geometri kompleks tanpa mengira kuantiti

- Ketrumusan Komponen – Operasi rata mudah lebih sesuai dengan acuan kompaun; acuan progresif berstesen pelbagai mengendali kompleksiti sederhana secara cekap; sistem pemindahan mampu menampung tarikan dalam dan perubahan orientasi

- Pertimbangan yang penting – Bahan kerja anda menentukan gred keluli aci, jarak toleransi, dan rawatan permukaan. Keluli berkekuatan tinggi dan aluminium masing-masing memerlukan pendekatan perkakasan khusus

- Jumlah Kos Pemilikan – Harga awal aci hanya mewakili 20–30% daripada kos sepanjang hayat. Penyelenggaraan, kitaran penggilapan semula, penggantian komponen, dan masa henti terkumpul secara signifikan sepanjang jutaan denyutan tekanan

Menurut kajian industri mengenai trend perkakasan dan aci , pembeli semakin memberi keutamaan kepada jumlah kos kepemilikan berbanding harga awal—dengan menyedari bahawa penyelenggaraan, jangka hayat, dan kekonsistenan kualiti lebih penting daripada penjimatan awal yang boleh mencipta masalah di peringkat seterusnya.

Langkah Seterusnya dalam Pembuatan Aci

Sedia beralih dari ilmu kepada tindakan? Jalan ke hadapan anda bergantung pada peranan dan keutamaan segera anda.

Untuk Jurutera:

- Semak semula rekabentuk komponen sedia ada anda dari segi kemudahan pembuatan—berunding dengan pembuat aci sebelum menetapkan spesifikasi akhir

- Minta data simulasi CAE daripada pembekal berpotensi untuk mengesahkan ramalan proses pembentukan

- Dokumen toleransi kritikal dan keperluan fungsionalnya untuk membimbing keputusan mengenai kelonggaran acuan

- Tetapkan keperluan pemadanan semula lenturan berdasarkan gred bahan khusus anda

Untuk pakar pembelian:

- Sahkan sijil IATF 16949 atau setaranya sebelum menambah pembekal ke dalam senarai pembekal diluluskan anda

- Minta data kadar kelulusan lulus-pertama dan metrik penghantaran tepat pada masa dari 12 bulan lepas

- Nilaikan jumlah kos termasuk penghantaran, cukai import, dan kemungkinan kerja semula—bukan hanya harga yang dikutip untuk peralatan acuan tekan

- Sahkan jadual prototaip selaras dengan keperluan jadual pembangunan anda

Untuk Pengurus Pembuatan:

- Tetapkan selang penyelenggaraan pencegahan berdasarkan bilangan langkah (stroke) bukan berdasarkan masa kalendar

- Latih operator untuk mengenali tanda-tanda awal amaran—perubahan ketinggian gerigi (burr), hanyutan dimensi, dan bunyi yang tidak biasa

- Dokumen data prestasi acuan tekan untuk membantu menentukan spesifikasi masa depan dan penilaian pembekal

- Bina hubungan dengan pembekal yang menawarkan sokongan kejuruteraan berterusan, bukan sekadar penghantaran alat awal

Perbezaan antara acuan yang beroperasi selama bertahun-tahun dengan acuan yang memerlukan intervensi berterusan sering kali bermula daripada keputusan yang dibuat sebelum sebarang keluli dipotong.

Sama ada anda menentukan spesifikasi acuan mekanikal pertama anda atau mengoptimumkan operasi pengepresan yang sudah wujud, prinsip-prinsipnya tetap konsisten: padankan peralatan anda dengan tuntutan pengeluaran sebenar, laburkan secara sewajarnya dalam bahan dan kejuruteraan, pilih rakan kongsi yang mempunyai kemampuan terbukti, serta kekalkan aset anda secara proaktif.

Untuk aplikasi automotif di mana ketepatan dan kebolehpercayaan adalah tidak boleh dipertimbangkan penyelesaian acuan pengepresan profesional daripada pengilang yang berkelayakan menyediakan titik permulaan untuk menukar prinsip-prinsip ini kepada peralatan siap untuk pengeluaran. Pelaburan yang anda lakukan dalam spesifikasi yang teliti dan pemilihan rakan kongsi memberikan pulangan bagi setiap komponen yang dihasilkan oleh acuan anda.

Soalan Lazim Mengenai Acuan Mekanikal

1. Apakah itu acuan mekanikal?

Acuan mekanikal ialah alat mesin khusus yang digunakan dalam pembuatan untuk memotong, membentuk, atau mengubah bahan—biasanya logam—ke bentuk yang diinginkan melalui tekanan yang dikenakan. Berbeza daripada acuan suntikan yang beroperasi dengan bahan lebur, acuan mekanikal secara fizikal mengubah logam lembaran pepejal menggunakan dua bahagian yang tepat dan sepadan, yang dipasang di dalam sebuah mesin penekan. Acuan ini menjalankan empat fungsi utama: penentuan kedudukan, pengapitan, proses kerja (pemotongan, pembengkokan, pembentukan), dan pelepasan komponen siap. Pengilang berkelayakan seperti Shaoyi menggunakan simulasi CAE lanjutan untuk memastikan prestasi acuan bebas cacat.

2. Mengapa cip dipanggil die?

Dalam pembuatan semikonduktor, istilah 'die' merujuk kepada kepingan litar bersepadu individu yang dipotong daripada wafer silikon yang lebih besar semasa proses fabrikasi. Wafer tersebut dipotong—atau 'dipotong menjadi die'—menjadi kepingan-kepingan berasingan, dengan setiap kepingan mengandungi satu litar lengkap. Ini berbeza daripada die mekanikal dalam kerja logam, yang merupakan alat pemotong dan pembentuk, bukan produk itu sendiri. Kedua-dua penggunaan ini berkongsi konsep sepunya iaitu pemotongan tepat untuk menghasilkan komponen berfungsi.

3. Apakah jenis-jenis die mekanikal utama yang digunakan dalam pembuatan?

Tiga jenis acuan mekanikal utama ialah acuan progresif, acuan kompaun, dan acuan pemindahan. Acuan progresif menjalankan pelbagai operasi berurutan semasa bahan bergerak melalui stesen-stesen—sangat sesuai untuk pengeluaran isipadu tinggi melebihi 100,000 unit. Acuan kompaun menjalankan pelbagai operasi pemotongan secara serentak dalam satu langkah, memberikan ketepatan yang sangat baik untuk geometri yang lebih ringkas. Acuan pemindahan menggunakan jari-jari mekanikal atau robot untuk memindahkan benda kerja antara stesen-stesen yang berasingan, serta mampu mengendali komponen tiga dimensi yang kompleks dan tarikan dalam (deep draws) yang tidak dapat dicapai oleh sistem lain.

4. Bagaimana saya memilih keluli perkakasan yang sesuai untuk acuan pengecap saya?

Pemilihan keluli alat bergantung pada isi padu pengeluaran, kekerasan bahan kerja, dan keperluan ketepatan. Keluli alat D2 menawarkan rintangan haus yang luar biasa untuk operasi pemotongan dan penembusan dalam jangka masa panjang. Keluli alat A2 memberikan keseimbangan antara ketahanan hentaman dan kestabilan dimensi untuk aplikasi am. Keluli alat S7 unggul dalam senario berimpak tinggi yang memerlukan rintangan kejut. Untuk aplikasi haus ekstrem, sisipan karbida tungsten boleh memanjangkan jangka hayat acuan sehingga 5–10 kali ganda berbanding keluli alat. Rawatan permukaan seperti salutan TiN atau DLC seterusnya meningkatkan prestasi dan jangka hayat.

5. Sijil apakah yang perlu saya cari apabila memilih rakan pembuatan acuan?

Sijil IATF 16949 merupakan piawaian emas bagi pembekal acuan automotif, yang menunjukkan komitmen terhadap sistem pengurusan kualiti yang kukuh. Cari pembekal yang mempunyai sijil ISO 9001 sebagai asas, serta sijil khusus industri yang sesuai dengan aplikasi anda. Selain daripada sijil-sijil tersebut, nilaikan keupayaan kejuruteraan termasuk simulasi CAE, kelajuan pembuatan prototaip pantas (sebilangan pembekal seperti Shaoyi menawarkan tempoh siap dalam masa 5 hari), kadar kelulusan pada percubaan pertama (sasaran di atas 90%), dan prestasi penghantaran tepat pada masanya. Sijil yang disahkan dikombinasikan dengan metrik kualiti yang kukuh menunjukkan suatu rakan pembuatan yang boleh dipercayai.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —