Panduan Teknikal untuk Pemilihan Bahan Penyerap Hentakan

RINGKASAN

Pemilihan bahan yang optimum untuk komponen penyerap kejut ditentukan oleh fungsi khusus dan tekanan yang dialami setiap bahagian. Polimer prestasi tinggi seperti poliuretana adalah lebih unggul untuk peredaman dan penyerapan getaran pada gandar dan pendakap kerana ciri-ciri pelesapan tenaga dan ketahanan yang luar biasa. Untuk bahagian struktur seperti rod omboh, keluli berkrom berkekuatan tinggi adalah pilihan utama, memberikan kekukuhan, rintangan lesu, dan perlindungan terhadap kakisan yang diperlukan bagi kebolehpercayaan dan keselamatan jangka panjang.

Memahami Prinsip Asas: Ciri-ciri Penting Bahan Penyerap Kejut

Memilih bahan yang sesuai untuk penyerap hentakan adalah keputusan kejuruteraan yang kritikal dan secara langsung mempengaruhi keselamatan, prestasi, dan keselesaan kenderaan. Keberkesanan penyerap hentakan bergantung kepada sifat asas bahan-bahan penyusunnya. Untuk membuat pilihan yang bijak, adalah penting untuk memahami ciri-ciri asas yang membolehkan bahan menyerap dan menyebarkan tenaga dengan berkesan. Ciri-ciri ini menentukan bagaimana komponen akan bertindak di bawah tekanan berterusan daripada hentaman jalan raya dan getaran.

Ciri utama ialah keupayaan bahan untuk menyebarkan tenaga, sering dirujuk sebagai peredaman. Apabila kenderaan melanggar batu atau lubang, suspensi akan mampat dan melantun semula, menghasilkan tenaga kinetik. Bahan penyerap hentakan mesti menukar tenaga ini kepada sejumlah kecil haba, mengelakkan kenderaan daripada berayun atau melantun secara tidak terkawal. Seperti yang diterangkan oleh pakar di Sorbothane, Inc. , proses peredaman ini mengurangkan amplitud gelombang kejut, memastikan pemanduan yang lebih lancar dan mengekalkan sentuhan tayar dengan jalan raya. Bahan dengan pekali peredaman yang tinggi adalah lebih unggul dari segi ini.

Ketahanan dan kelenturan adalah sama penting. Komponen penyerap kejut mengalami berjuta-juta kitaran tekanan sepanjang jangka hayatnya. Bahan yang dipilih mesti menunjukkan rintangan lesu yang tinggi untuk mengelakkan retak atau kegagalan di bawah beban berulang. Selain itu, bahan tersebut mesti lentur, bermaksud ia boleh kembali ke bentuk asalnya selepas dimampat atau dideformasi. Kekenyalan ini memastikan prestasi yang konsisten dari masa ke masa. Rintangan terhadap persekitaran adalah faktor penting lain; bahan mesti mampu menahan pendedahan kepada minyak, garam jalan, kelembapan, dan suhu ekstrem tanpa mengalami kerosakan, memastikan jangka hayat dan kebolehpercayaan sistem suspensi.

Analisis Perbandingan Bahan Penyerap Kejut Utama

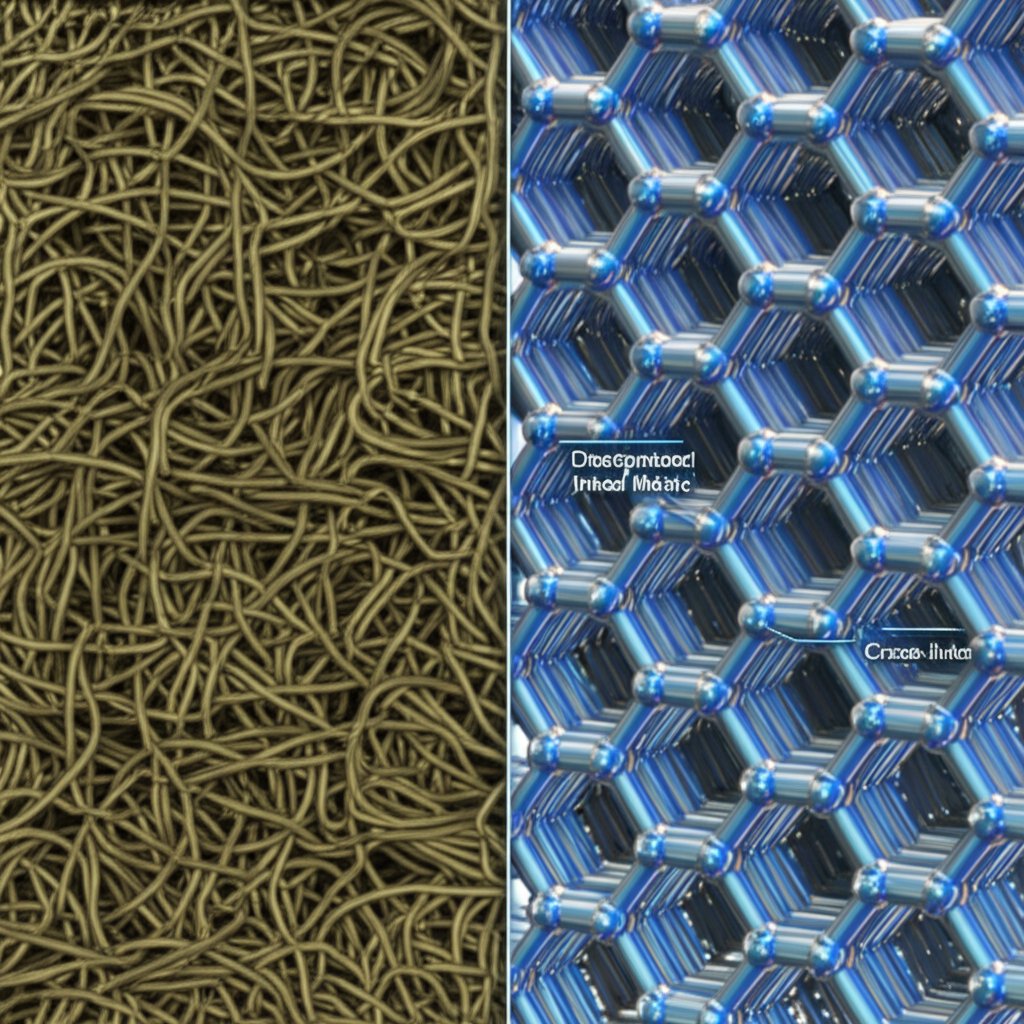

Bahan-bahan yang digunakan dalam penyerap kejut merangkumi polimer maju hingga aloi logam khas, dengan setiap satunya menawarkan profil kelebihan dan kekurangan yang berbeza. Pemilihan bergantung kepada keseimbangan keperluan prestasi, keadaan persekitaran, dan keberkesanan kos. Memahami perbezaan antara bahan-bahan ini adalah penting untuk mengoptimumkan sistem gantungan bagi aplikasi yang dimaksudkan, sama ada untuk kenderaan harian atau kereta lumba berprestasi tinggi.

Poliuretana: Penyerap Tenaga yang Pelbagai Guna

Poliuretana, termasuk formula khas seperti Sorbothane, telah menjadi bahan utama untuk penyerapan kejut disebabkan oleh gabungan ciri-cirinya yang unik. Ia berjaya menggabungkan keanjalan getah dengan ketahanan logam. Seperti yang dinyatakan oleh PSI Urethanes , salah satu kelebihan utama poliuretana ialah kekerasan yang boleh disesuaikan (durometer), membolehkannya direkabentuk untuk aplikasi tertentu, daripada busing lembut dan fleksibel hingga pendakap tegar yang mampu menanggung beban tinggi. Bahan ini unggul dalam menyebarkan tenaga dan menawarkan rintangan yang lebih baik terhadap haus, koyak, minyak, dan bahan kimia berbanding getah tradisional. Sorbothane, sejenis poliuretana berasaskan polieter, adalah sangat berkesan, mampu menyerap lebih daripada 90% tenaga kejutan dan berfungsi dengan boleh dipercayai merentasi julat suhu dan frekuensi yang luas.

Getah: Piawai Tradisional

Selama beberapa dekad, getah telah menjadi bahan pilihan untuk busing dan pendakap gantungan suspensi. Kelenturan semulajadinya membolehkannya menyerap hentakan dan getaran dengan berkesan, menyumbang kepada keselesaan pemanduan. Getah adalah kos efektif dan memberikan prestasi awal yang baik. Namun, ia kurang cemerlang berbanding poliuretana moden dari segi ketahanan dan rintangan terhadap faktor persekitaran. Getah mudah terdegradasi akibat haba, minyak, dan ozon, yang boleh menyebabkannya mengeras, retak, atau kehilangan keupayaan penampannya seiring masa. Walaupun sesuai untuk kenderaan penumpang biasa, getah sering kali dikalahkan oleh poliuretana dalam situasi mencabar atau aplikasi berprestasi tinggi.

Alloi Logam Kuat-Tinggi

Walaupun polimer mengendalikan penyerapan kejutan, logam menyediakan integriti struktur yang penting bagi komponen seperti badan shock, omboh, dan batang omboh. Aloi keluli berkekuatan tinggi adalah pilihan yang paling biasa digunakan, menawarkan kekakuan dan rintangan lesu yang diperlukan untuk menahan daya yang sangat besar. Bagi batang omboh, keluli bersalut kromium merupakan piawaian industri kerana ketahanan luar biasa dan rintangan kakisan yang dimilikinya. Dalam aplikasi khusus, seperti sukan motor, aloi yang lebih ringan dan lebih kuat digunakan. Sebagai contoh, perbandingan di ResearchGate menekankan bahan seperti Ti 6Al-4V (aloi titanium) kerana nisbah kekuatan terhadap berat yang unggul, yang membantu mengurangkan jisim tak disokong dan meningkatkan sambutan sistem gantungan. Bagi projek yang memerlukan komponen logam khusus yang ringan tetapi kuat, pengilang khusus seperti Shaoyi Metal Technology menawarkan ekstrusi aluminium suai yang memenuhi piawaian kualiti automotif yang ketat.

| Bahan | Ciri utama | Kelebihan | Aplikasi biasa |

|---|---|---|---|

| Poliuretana (contohnya, Sorbothane) | Penyerapan tenaga yang tinggi, kekerasan boleh disesuaikan, ketahanan yang sangat baik | Ketahanan lama yang unggul, rintang terhadap haus dan bahan kimia, keupayaan menanggung beban tinggi | Bushings, pendakap motor, penampan, penyerap kejutan prestasi tinggi |

| Goma | Kelenturan yang baik, berkesan dari segi kos | Memberikan pemanduan yang selesa, penyerapan getaran awal yang berkesan | Bushings dan pendakap kereta penumpang piawai |

| Keluli Kekuatan Tinggi Berlapis Krom | Kekuatan tegangan tinggi, kekerasan, rintangan kakisan | Ketahanan dan rintangan lesu yang sangat baik, berkesan dari segi kos untuk komponen struktur | Batang omboh, badan shock |

| Aloi Titanium/Aluminium | Nisbah kekuatan terhadap berat yang tinggi, rintangan lesu yang sangat baik | Mengurangkan berat tak tersangga, meningkatkan sambutan sistem gantungan | Komponen peredam hentakan prestasi tinggi dan untuk lumba |

Pemilihan Bahan untuk Komponen Peredam Hentakan Tertentu

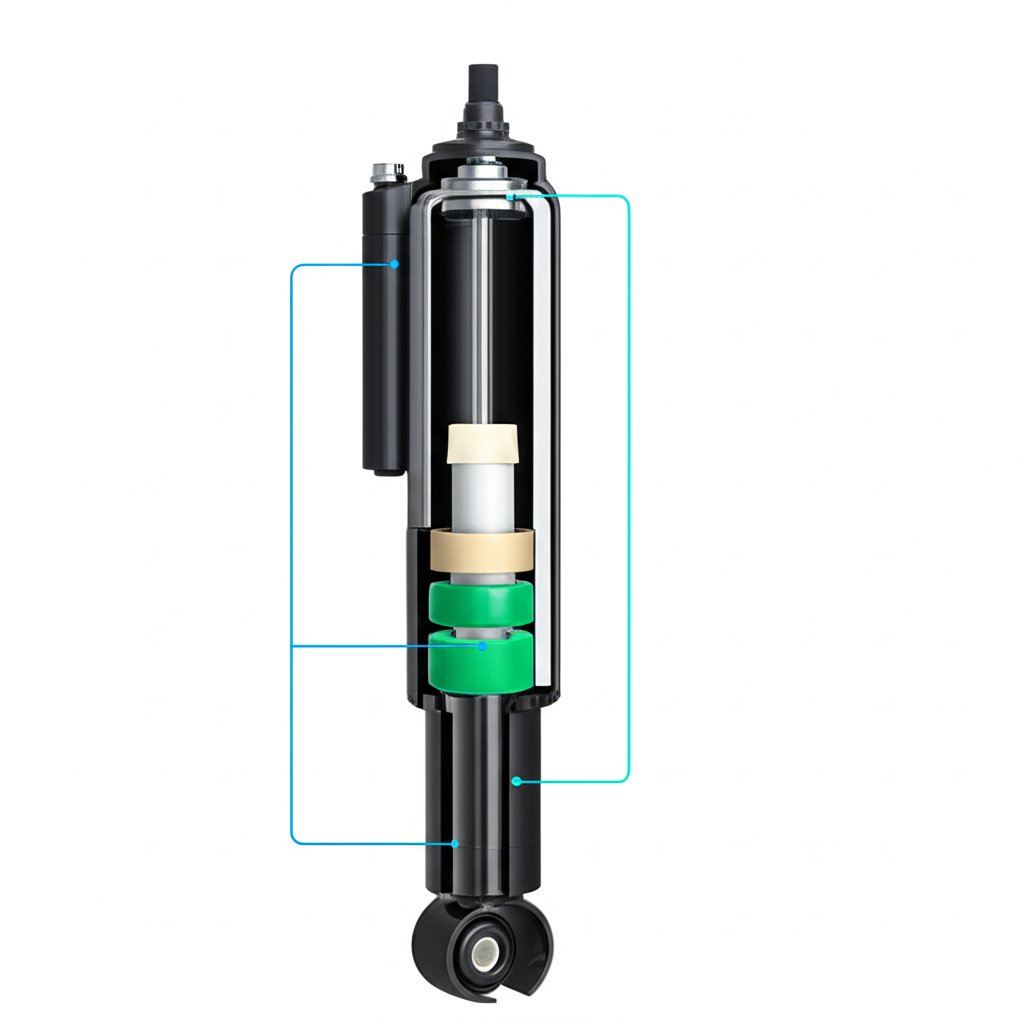

Peredam hentakan adalah satu susunan kompleks di mana setiap bahagian memainkan peranan tersendiri dan menghadapi tekanan operasi yang unik. Oleh itu, tiada satu bahan terbaik yang sesuai untuk keseluruhan unit. Sebaliknya, jurutera memilih bahan yang khusus direkabentuk mengikut keperluan setiap komponen, mencipta sistem yang tahan lama dan berkesan. Pendekatan khusus mengikut komponen ini memastikan prestasi dan jangka hayat yang optimum.

Rod Piston: Tunjang Peredam

Rod piston adalah salah satu komponen struktur paling kritikal, yang bertanggungjawab memindahkan daya gantungan kepada piston di dalam badan peredam. Ia mesti menahan daya tegangan dan mampatan yang sangat besar tanpa bengkok atau patah. Menurut analisis oleh Maxauto , bahan yang tidak diragukan lagi dipilih untuk batang piston ialah keluli berkekuatan tinggi bersalut krom. Teras keluli memberikan kekuatan luar biasa dan rintangan terhadap kelesuan, manakala salutan krom keras menghasilkan permukaan yang licin dan sangat keras (kerap kali 68-72 HRC). Salutan ini mempunyai dua fungsi: ia meminimumkan geseran apabila batang menggelongsor melalui acuan, dan memberikan perlindungan kukuh terhadap kakisan dan haus akibat serpihan jalan, garam, dan kelembapan.

Bush dan Pendakap: Pengasing Getaran

Bushing dan pendakap berfungsi untuk menyambungkan penyerap kejut kepada kerangka kenderaan dan lengan gantungan. Peranan utama mereka adalah menyerap getaran frekuensi tinggi dan kejutan kecil, menghalang getaran ini daripada dipindahkan ke dalam kabin kenderaan. Di sinilah bahan elastomerik berprestasi tinggi. Walaupun getah tradisional merupakan pilihan biasa untuk kenderaan piawai, poliuretana menawarkan prestasi dan ketahanan yang lebih baik. Bushing poliuretana lebih tahan lasak terhadap haus, bahan kimia, dan haba, serta mengekalkan sifat penyerapannya untuk tempoh yang lebih lama. Ini menghasilkan pengendalian yang lebih konsisten dan jangka hayat perkhidmatan yang lebih panjang berbanding rakan sejenis getah, menjadikannya pilihan peningkatan popular untuk aplikasi prestasi tinggi dan tugas berat.

Rangka Praktikal untuk Pemilihan Bahan

Memilih bahan yang sesuai untuk komponen penyerap hentakan memerlukan pendekatan sistematik yang menyeimbangkan matlamat prestasi, persekitaran operasi, dan kos. Mengikuti kerangka kerja terstruktur memastikan semua faktor penting dipertimbangkan, menghasilkan rekabentuk akhir yang selamat, boleh dipercayai, dan disesuaikan dengan tujuan khususnya. Proses ini melampaui sekadar memilih bahan terkuat dan menerokai keperluan halus aplikasi tersebut.

-

Tentukan Aplikasi dan Matlamat Prestasi

Langkah pertama adalah menentukan dengan jelas kegunaan kenderaan tersebut. Peredam kejut untuk kereta komuter harian akan mempunyai keperluan yang berbeza berbanding yang digunakan pada trak luar jalan atau kereta lumba yang berfokus pada trek. Pertimbangan utama termasuk kualiti pemanduan yang diingini (keselesaan berbanding kekakuan), ciri pengendalian (sambutan, kawalan gelongsor badan), dan kapasiti beban. Sebagai contoh, kenderaan yang kerap menarik beban berat memerlukan bahan dengan kapasiti galas beban yang lebih tinggi dan rintangan lesu untuk mengatasi tekanan tambahan.

-

Kenal pasti Tekanan Persekitaran dan Operasi Utama

Seterusnya, analisis keadaan yang akan dihadapi oleh penyerap hentakan. Ini termasuk faktor persekitaran seperti pendedahan kepada garam jalan dalam iklim musim sejuk, haba melampau di kawasan gurun, atau kelembapan berterusan. Keadaan ini menentukan tahap rintangan kakisan yang diperlukan. Tekanan operasional juga penting. Adakah komponen itu akan mengalami daya hentakan tinggi akibat medan kasar, atau ia terutamanya akan mengalami getaran berfrekuensi tinggi dari permukaan jalan yang rata? Analisis ini membantu menentukan ciri peredaman dan ketahanan bahan yang diperlukan.

-

Nilaikan dan Bandingkan Calon Bahan

Dengan matlamat prestasi dan tekanan ditentukan, anda boleh menilai bahan-bahan yang berpotensi. Ini melibatkan perbandingan sifat-sifat yang dibincangkan sebelumnya—seperti penyerapan tenaga, ketahanan, dan rintangan—dengan keperluan aplikasi. Sebagai contoh, jika jangka hayat dan prestasi tinggi adalah keutamaan utama, poliuretana mungkin dipilih untuk busing berbanding getah, walaupun kos awalnya lebih tinggi. Begitu juga, untuk aplikasi perlumbaan ringan, aloi titanium mungkin dipertimbangkan untuk rod omboh berbanding keluli. Peringkat ini kerap melibatkan pembuatan matriks perbandingan, seperti yang dalam bahagian sebelumnya, untuk menimbang kelebihan dan kekurangan setiap pilihan secara sistematik.

-

Pertimbangkan Implikasi Pembuatan dan Kos

Akhir sekali, aspek praktikal pembuatan dan kos perlu ditangani. Sesetengah bahan lanjutan mungkin sukar atau mahal untuk dimesin dan dibentuk. Seperti yang dinyatakan dalam panduan seperti dari LABA7 , kerumitan dalam pembuatan boleh memberi kesan besar terhadap harga akhir. Proses pemilihan mesti menyeimbangkan ciri prestasi yang ideal dengan anggaran keseluruhan projek. Keluli bersalut krom, sebagai contoh, kekal popular untuk batang omboh bukan sahaja kerana prestasinya tetapi juga kerana ia menawarkan keseimbangan yang sangat baik antara ketahanan dan keberkesanan kos, menjadikannya sesuai untuk pengeluaran secara besar-besaran.

Soalan Lazim

1. Bagaimanakah saya memilih penyerap hentakan yang sesuai?

Pemilihan penyerap hentakan yang sesuai bergantung kepada beberapa faktor. Pertama, pertimbangkan jenis kenderaan dan penggunaan utama anda—kenderaan harian mempunyai keperluan yang berbeza daripada kenderaan luar jalan atau kereta prestasi. Anda juga perlu mengambil kira keperluan beban, terutamanya jika anda kerap membawa kargo berat atau menarik treler. Akhir sekali, tentukan hasil prestasi yang diingini, sama ada pemanduan yang lebih lembut dan selesa atau pengendalian yang lebih keras dan responsif.

2. Ciri manakah yang paling penting bagi bahan yang digunakan dalam aplikasi penyerap hentakan?

Walaupun terdapat beberapa sifat yang penting, yang paling utama ialah penyerapan tenaga, juga dikenali sebagai redaman. Keupayaan bahan menyerap tenaga kinetik daripada hentaman dan menukarkannya kepada sedikit haba adalah yang menghentikan kenderaan daripada melantun secara tidak terkawal. Sifat ini, digabungkan dengan ketahanan dan keanjalan, memastikan bahan tersebut mampu mengurus kejutan dan getaran secara berkesan dan berulang sepanjang jangka hayatnya.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —