Jenis Pelinciran untuk Penempaan Logam: 4 Kategori Penting Dijelaskan

RINGKASAN

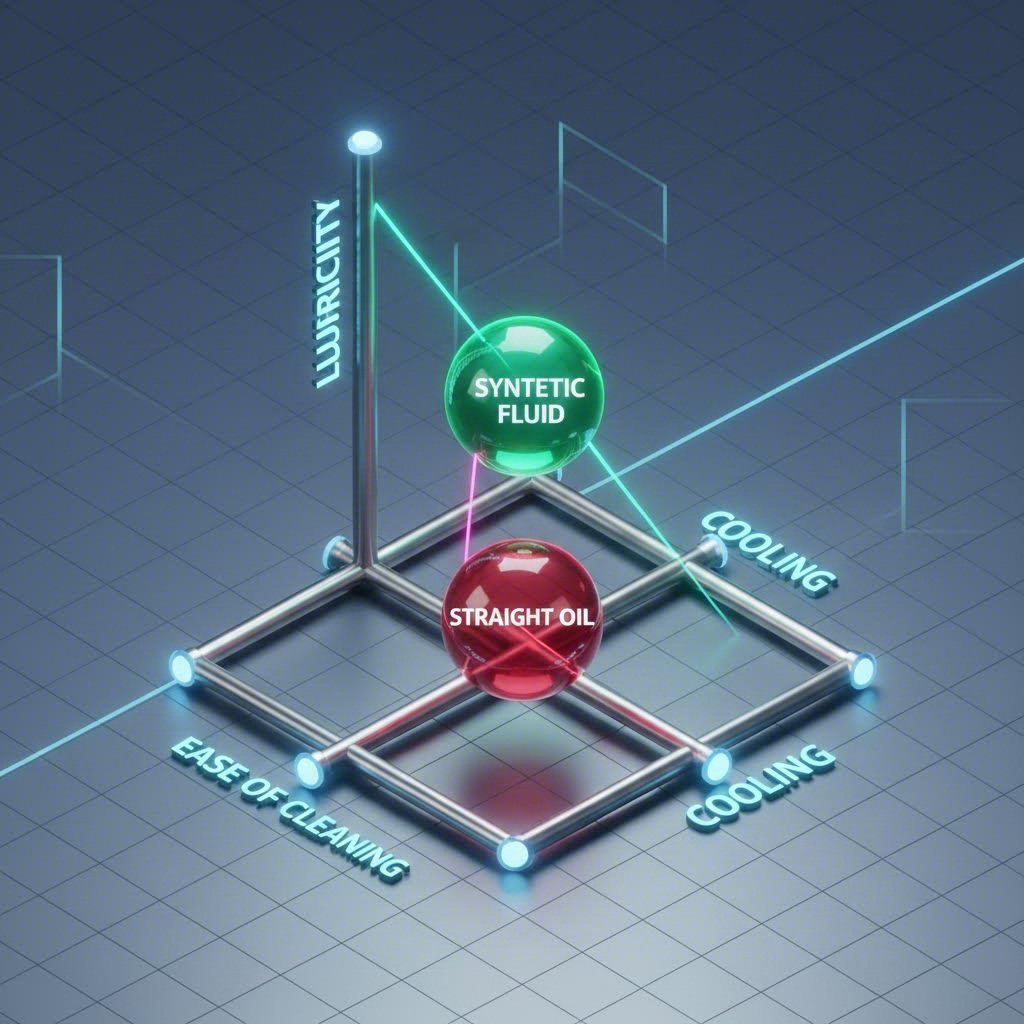

Pelinciran untuk pengeposan logam secara umum tergolong kepada empat kategori utama: Minyak Tulen (untuk keperluan berprestasi tinggi dan pelinciran tinggi), Minyak Larut (emulsi serbaguna untuk penyejukan dan kegunaan am), Bahan sintetik (untuk kebersihan dan penyejukan maksimum), dan Minyak Hilang (cecair meresap untuk aplikasi ringan tanpa sisa). Pemilihan bergantung kuat pada tahap kesukaran operasi (contoh: tarikan dalam berbanding pemotongan), jenis logam, dan keperluan selepas pengeposan seperti pengimpalan atau pengecatan. Pemilihan jenis yang betul menyeimbangkan kompromi antara melindungi acuan (kemampuan melincir) dan mengekalkan kualiti komponen (penyejukan dan kemudahan dibersihkan).

Faktor Pemilihan Penting: Cara Memilih

Memilih jenis pelinciran yang optimum bukan sekadar membeli sebesen minyak; ia merupakan keputusan kejuruteraan yang memberi kesan kepada jangka hayat alat, kualiti bahagian, dan kos seterusnya. Matriks keputusan biasanya berpusat kepada tiga pembolehubah utama: keparahan deformasi, bahan yang ditebuk, dan keperluan selepas proses.

Pertama, analisis keparahan operasi . Operasi mudah seperti pengelek atau penusuk menghasilkan haba tetapi memerlukan kurang peredam hidrodinamik, menjadikan sintetik berasaskan air atau minyak larut ideal. Sebaliknya, penarikan dalam atau penin yang berat menghasilkan tekanan melampau yang boleh mengimpal bahagian pada acuan (galling). Aplikasi ini menuntut kelikatan tinggi dan aditif Tekanan Melampau (EP) yang terdapat dalam minyak lurus. Bagi pengilang yang menjambatikan jurang dari pengekalan pantas ke pengeluaran besar, bekerjasama dengan pakar yang memahami nuansa tribologi ini adalah penting. Sebagai contoh, Shaoyi Metal Technology menawarkan penyelesaian penin yang komprehensif yang menggunakan strategi pelinciran tepat untuk menghasilkan komponen automotif penting seperti lengan kawalan dan subframe, memastikan konsistensi daripada 50 prototaip pertama hingga berjuta-juta unit yang diproduksi secara besar-besaran.

Kedua, pertimbangkan keserasian Bahan . Logam ferus (keluli) kerap memerlukan perencat kakisan dan boleh mentoleransi aditif sulfur atau klorin aktif untuk prestasi maksimum. Namun, logam bukan ferus seperti aluminium atau tembaga adalah sensitif terhadap kotoran daripada aditif yang sama. Bagi logam lembut ini, minyak sintetik yang diperkukuh dengan polimer atau minyak larut khas biasanya lebih disukai bagi mencegah pencemaran kimia.

Akhir sekali, menilai keperluan selepas proses adalah penting untuk kawalan kos. Jika sebahagian komponen perlu dikimpal, dicat, atau disadur sebaik sahaja proses penempaan selesai, minyak lurus yang pekat akan memerlukan proses pencucian berperingkat yang mahal. Dalam kes sedemikian, minyak "hilang" atau sintetik yang bersih beroperasi boleh menghapuskan keseluruhan peringkat pencucian, mengurangkan secara ketara kos jumlah setiap komponen.

Jenis 1: Minyak Lurus (Berat & Lukisan Dalam)

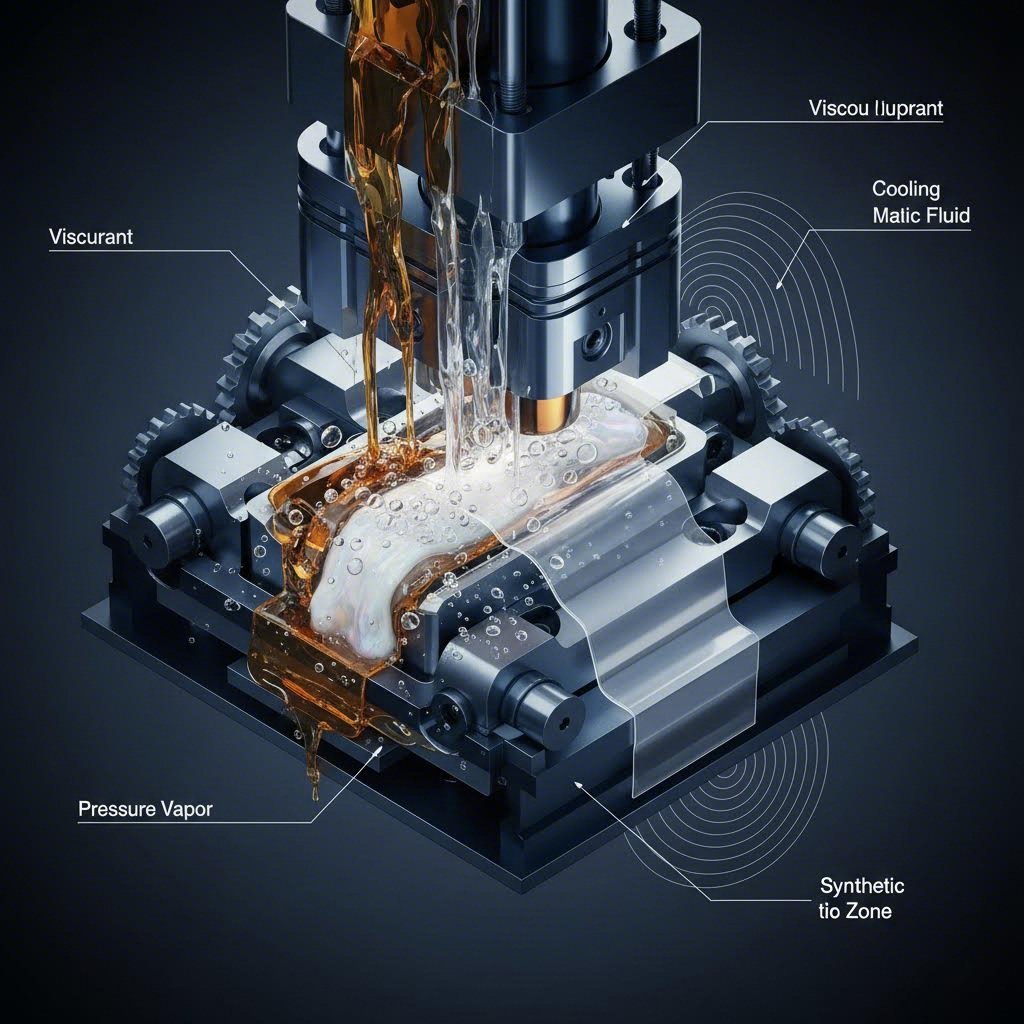

Minyak lurus, sering dipanggil minyak "neat", adalah bendalir petroleum atau berasaskan mineral yang tidak dicairkan dan tidak mengandungi air. Mereka merupakan jentera utama tradisional dalam industri penempaan logam, dihargai kerana keupayaan pelinciran unggul dan peredam hidrodinamiknya. Memandangkan mereka tidak bergantung kepada air, mereka memberikan perlindungan karat yang sangat baik kepada mesin dan komponen siap.

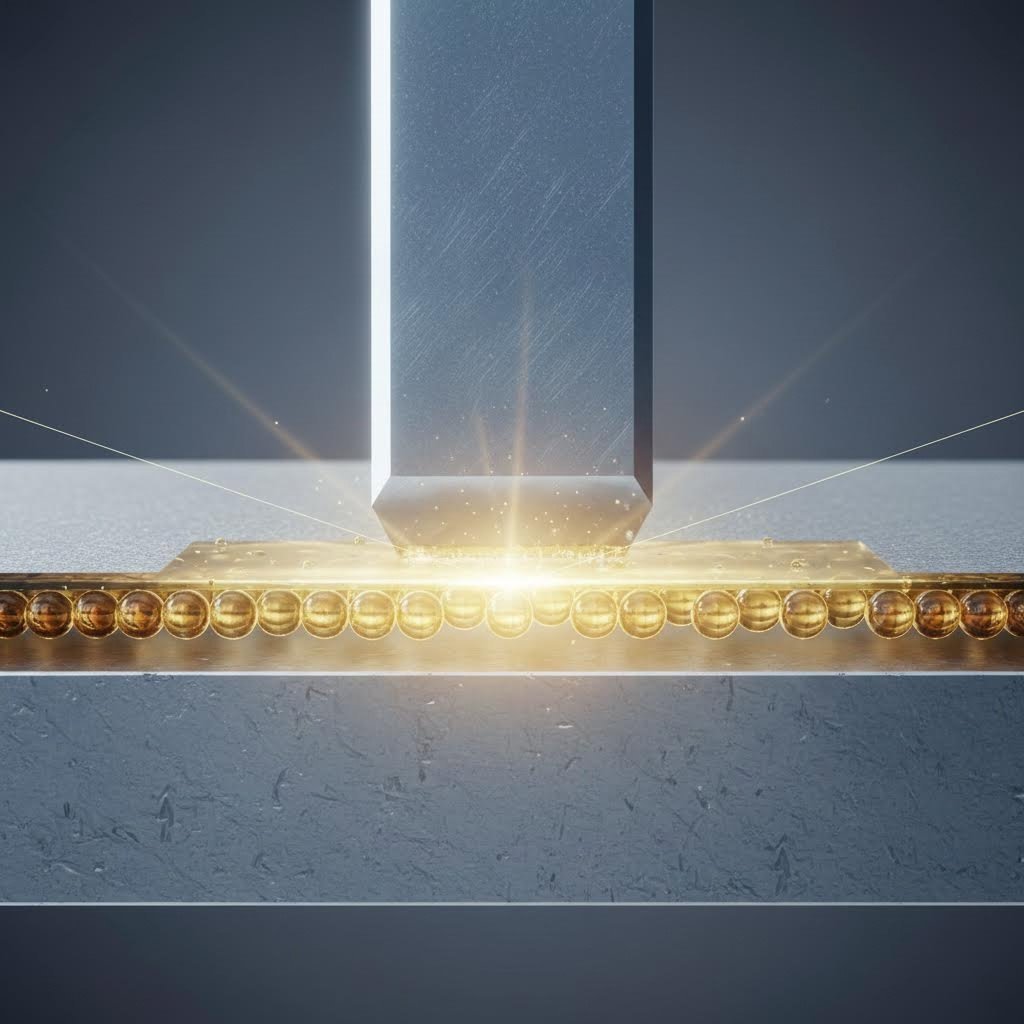

Mekanisme utama minyak lurus adalah kelikatannya yang tinggi, yang mencipta halangan fizikal yang tebal antara acuan dan benda kerja. Untuk meningkatkan prestasi, pengilang kerap mencampurkan minyak ini dengan aditif Tekanan Ekstrem (EP) seperti klorin, sulfur, atau lemak. Aditif-aditif ini bertindak balas dengan permukaan logam di bawah haba dan tekanan untuk membentuk filem kimia yang boleh dikorbankan, mencegah sentuhan logam ke logam walaupun lapisan minyak menjadi nipis akibat daya yang melampau. Ini menjadikan minyak lurus sebagai piawaian emas bagi operasi sukar seperti penarikan dalam keluli tahan karat atau pembentukan aloi kekuatan tinggi berketebalan tinggi.

Namun begitu, prestasi minyak lurus datang dengan kompromi yang besar. Mereka merupakan penyejuk yang lemah, bermaksud mereka boleh mengurung haba di dalam acuan semasa operasi kelajuan tinggi. Mereka juga meninggalkan sisa berminyak yang tebal yang bertindak seperti magnet kepada habuk bengkel dan memerlukan pembersihan minyak secara agresif sebelum pengecatan atau pengimpalan. Dari segi alam sekitar, mereka menimbulkan kos pelupusan yang lebih tinggi dan risiko gelincir di lantai bengkel. Aplikasi biasanya dilakukan melalui penyadur roda atau sistem titisan, bukannya penyembur, disebabkan ketebalannya.

Jenis 2: Larutan Berasaskan Air (Penyejukan & Kebolehsuaingunaan)

Minyak larut, atau minyak emulsi, adalah pelincir tujuan am yang paling biasa digunakan di bengkel penempaan moden. Cecair ini terdiri daripada minyak mineral yang tersebar dalam air menggunakan agen pengemulsi dan surfaktan. Hasilnya adalah cecair putih-susu yang cuba memberikan kelebihan kedua-dua dunia: kelinciran minyak dan sifat penyejukan air yang unggul.

Kandungan air yang tinggi (kerap dicairkan pada nisbah dari 5:1 hingga 20:1) membolehkan minyak larut untuk menyebarkan haba dengan cepat, menjadikannya sesuai untuk penempaan die progresif kelajuan tinggi di mana pengembangan haba sebaliknya boleh merosakkan had ketat. Fasa minyak memberikan pelinciran sempadan untuk melindungi perkakas daripada kehausan. Kebolejgunaan ini membolehkan satu kemudahan tunggal menggunakan satu pekat pada pelbagai nisbah pencairan bagi pelbagai kerja—campuran lebih kaya untuk pembentukan, campuran lebih cair untuk pemotongan ringan.

Walaupun serba guna, minyak larut memerlukan penyelenggaraan yang teliti. Disebabkan mengandungi air dan bahan organik, mereka mudah terdedah kepada pertumbuhan bakteria, yang boleh menyebabkan bau busuk (kerap dipanggil "bau pagi Isnin") dan dermatitis kulit kepada operator. Mereka juga memerlukan biocide dan pemantauan pH secara berkala untuk mengekalkan kestabilan. Pembersihan lebih mudah berbanding minyak tulen, tetapi peringkat pencucian masih biasanya diperlukan untuk mengalihkan lapisan berminyak sebelum operasi sekunder.

Jenis 3: Cecair Sintetik (Kebersihan & Penyejukan)

Pelincir sintetik sejati tidak mengandungi minyak mineral. Sebagai gantinya, ia merupakan larutan kimia yang terdiri daripada sebatian organik dan bukan organik beralkali, kerap kali termasuk polimer dan detergen. Ia membentuk larutan lutsinar apabila dicampurkan dengan air, memberikan penglihatan yang sangat baik terhadap benda kerja semasa pengeluaran.

Sintetik direkabentuk terutamanya untuk penyejukan dan kebersihan. Ia merupakan pilihan yang paling bersih di kalangan bendalir yang masih menawarkan sedikit pelinciran, kerap kali menolak "minyak hanyut" (cecair hidraulik yang bocor) ke permukaan untuk dikikis dengan mudah. Ini mengekalkan kebersihan mandian dan memperpanjang jangka hayat bendalir secara ketara berbanding emulsi. Pemindahan haba yang pantas menjadikannya sesuai untuk proses penempaan kelajuan sangat tinggi ke atas logam berketebalan nipis, seperti laminasi elektrik atau tin minuman.

Had ketulan sintetik secara sejarah ialah pelinciran. Tanpa kandungan minyak, mereka bergantung kepada halangan kimia yang mungkin tidak tahan tekanan melampau semasa penarikan dalam logam keras. Walau begitu, hibrid "separa sintetik" moden atau polimer sintetik tahan lasak kini mengurangkan jurang ini. Kelebihan utama ialah boleh dibasuh; ramai sintetik boleh dilasungkan tanpa dibersihkan atau dibasuh dengan mudah menggunakan air biasa, menyegerakkan talian pengeluaran.

Jenis 4: Minyak Hilang (Mengevap)

Minyak hilang, juga dikenali sebagai pelincir mengevap, adalah bendalir khas yang direka untuk menghapuskan proses pembersihan sepenuhnya. Ia dirumuskan dengan peratusan tinggi pelarut yang pantas mengevap (seperti roh mineral) yang membawa sejumlah kecil aditif pelinciran. Selepas proses penempaan, pelarut pembawa mengewap ke udara, meninggalkan filem kering yang tidak kelihatan yang biasanya tidak mengganggu proses pengecatan atau pengepaman.

Pelincir ini merupakan pilihan utama untuk penempaan ringan bagi bahagian di mana estetika sangat penting, seperti panel peralatan, hiasan seni bina, atau penyambung elektronik. Ia menyelesaikan masalah 'bottleneck' di stesen pembasuhan, membolehkan bahagian bergerak terus dari tekanan ke perakitan atau penghantaran.

Komprominya adalah prestasi dan keselamatan. Minyak yang hilang dengan cepat memberikan pelinciran yang sangat rendah dan tidak sesuai untuk sebarang proses selain daripada pembentukan ringan atau pengekikan. Selain itu, proses penyejatan membebaskan Sebatian Organik Meruap (VOCs), yang mungkin memerlukan sistem pengudaraan khusus untuk mematuhi peraturan alam sekitar dan melindungi kesihatan pekerja. Kebakaran juga merupakan perkara yang perlu diambil berat, memerlukan protokol keselamatan yang ketat di sekitar mesin tekan.

Kesimpulan

Mengoptimumkan proses penempaan logam anda memerlukan pelincir yang sesuai bukan sahaja dengan jentera tekan, tetapi juga dengan keseluruhan kitar hayat pengeluaran. Walaupun minyak pekat memberikan perlindungan alat yang tiada tandingan untuk pembentukan berat, kos pembersihannya boleh mengurangkan keuntungan dalam kerja-kerja ringan. Sebaliknya, minyak hilang lenyap memberikan kelajuan proses tetapi gagal di bawah tekanan tinggi. Pengilang yang paling efisien sering menggunakan campuran empat jenis ini—Minyak Pejal, Larut Air, Sintetik, dan Hilang Lenyap—merentasi talian yang berbeza untuk memaksimumkan jangka hayat alat dan kelancaran proses. Sentiasa uji pelincir baharu secara kecil sebelum dilaksanakan sepenuhnya bagi mengesahkan kemudahan pencucian dan keserasian bahan.

Soalan Lazim

1. Apakah 4 jenis utama pelincir penempaan?

Empat kategori utama ialah Minyak Tulen (berasaskan petroleum, tanpa air), Minyak Larut (emulsi minyak dalam air), Bahan sintetik (larutan kimia tanpa minyak), dan Minyak Hilang (cecair berbasis pelarut yang menyejat). Setiap satu memenuhi keperluan khusus, daripada penarikan berat hingga penimbusan ringan tanpa pembersihan.

2. Bolehkah saya gunakan WD-40 untuk penempaan logam?

Walaupun WD-40 adalah penembus dan pelincir ringan serbaguna yang popular, ia secara amnya tidak disyorkan tidak sesuai untuk penempaan logam industri. Ia tiada tambahan bahan tekanan ekstrem (EP) dan kelikatan yang diperlukan untuk melindungi peralatan semasa proses penyongan berat-ton. Penggunaannya boleh menyebabkan kehausan acuan awal, galling, dan kualiti bahagian yang tidak konsisten dalam persekitaran pengeluaran.

3. Apakah perbezaan antara pelincir lukisan dan pelincir penempaan?

"Penempaan" adalah istilah umum yang merangkumi pemotongan, pengekikan, dan pembentukan, manakala "lukisan" secara khusus merujuk kepada peregangan logam ke dalam acuan. Pelincir lukisan (kerap kali minyak tulen atau pes berat) memerlukan pelinciran dan perlindungan penghalang yang jauh lebih tinggi untuk mengelakkan logam daripada koyak atau kimpal ke acuan semasa peregangan. Pelincir penempaan umum mungkin mengutamakan penyejukan dan pencucuhan serpihan berbanding prestasi tekanan ekstrem.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —